PFMEA 卡扣注塑件

- 格式:xls

- 大小:47.50 KB

- 文档页数:8

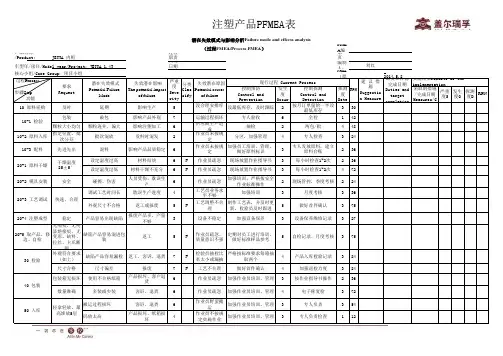

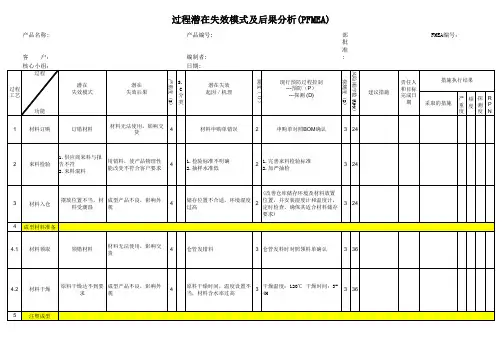

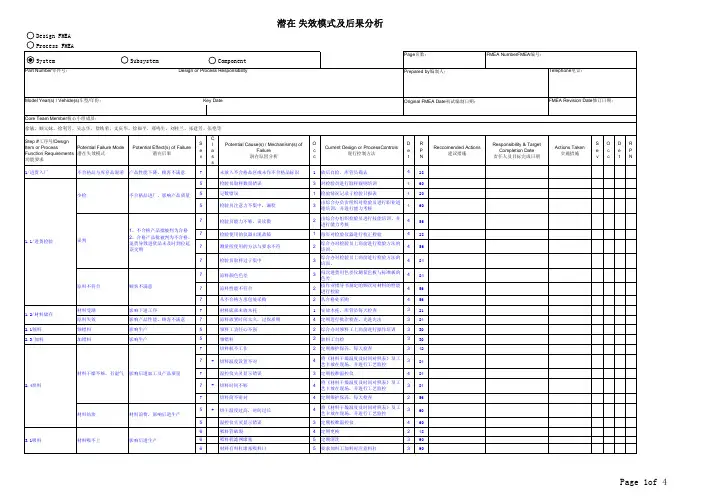

FME A 编产品名称/Product:J ETTA 内框过程职责第页关键日期编制人:刘红FMEA (原2014.5.8控制预防Control and Prevention 发生度Occur 控制探测Control and Detection 探测度Dete 采取的措施/完成日期Measures/C 严重度S 发生度O 探测度D RPN 10 原料采购及时延期影响生产5没合理安排库存设最低库存,及时跟踪2按月订单量的一半设最低库存330包装破包影响产品外观7运输过程损坏专人验收6全检142颗粒大小均匀颗粒连并、偏大影响注塑加工6供应商生产造成抽检2两包/批44810-2 原料入库指定位置,批次分开批次混放发料时混发2作业员未按规定分区,加强管理4专人检查32410-3 配料先进先出混料影响产品品质稳定6作业员未按规定加强员工培训、管理,做好原料标识3专人发放原料,建立原料台账236设定温度过高材料结块6F 作业员疏忽现场放置作业指导书3每小时检查1~2次236设定温度过低材料干燥不充分6F作业员疏忽现场放置作业指导书3每小时检查1~2次47220-2 模具安装安全碰擦、伤害人员受伤、耽误生产6作业员疏忽加强培训、严格按安全作业标准操作2现场管控,季度考核224调试工艺时间长耽误生产进度4工艺员业务水平不够加强培训3月度考核336外观尺寸不合格返工或报废5F 工艺调整不合理制作工艺表,并及时更新,检验员及时跟进5做好首件确认37520-4 注塑成型稳定产品容易出现缺陷报废产品多,产量不够3设备不稳定加强设备保养3设备保养维修记录32720-5 取产品、修边、自检无缩痕、无明显熔接痕、无变形、缺料、拉丝、卡爪断裂缺陷产品容易混进包装返工5F作业员疏忽、质量意识不强定期对员工进行培训、做好标准样品参考5自检记录、月度考核375外观符合要求(如上)缺陷产品容易漏检返工、客诉、退货7F 检验员抽检比率太小或漏抽严格按标准要求每箱抽取两个4产品入库检验记录384尺寸合格尺寸偏差报废7F工艺不合理做好首件确认4加强巡检力度384包装箱无损坏使用不合格纸箱产品损坏、客户退货6作业员疏忽加强作业员培训、管理3按作业指导书操作236数量准确多装或少装客诉、退货6作业员疏忽加强作业员培训、管理4电子称复检372搬运过程损坏客诉、退货6作业员野蛮搬运加强作业员培训、管理3专人负责354码放太高产品损坏、纸箱损坏4作业员不按规定实施作业加强作业员培训、管理3专人负责检查112RPN 建 议 措施Suggestio n Measure 职责和目标完成日期Duties and target completion干燥温度85±5°快速、合理20-1 原料干燥20-3 工艺调试30 检验40 包装50 入库失效潜在原因Potential causes of failure 现行过程 Current Process 实施结果Results of theimplementation 过程Process步骤Step 功能要求Request 分类Clas sify 轻拿轻放、最高堆放5层潜在失效模式Potential FailureMode失效潜在影响The potential impact of failure 严重度Seve rity 10-1 检验 注塑产品PFMEA表潜在失效模式与影响分析Failure mode and effects analysis(过程FMEA/Process FMEA )车型年/项目/Model year/Project:JETTA 1.4T 核心小组/Core Group:项目小组。

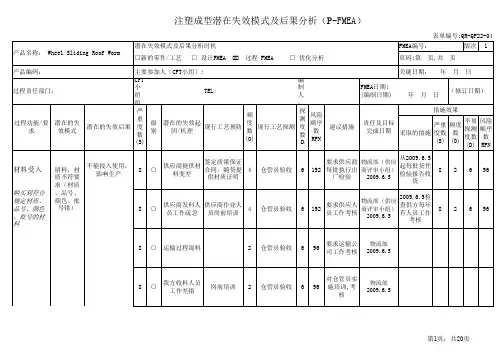

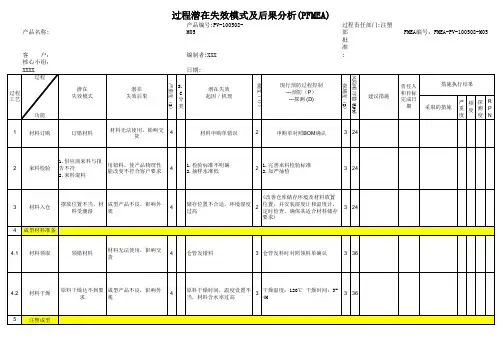

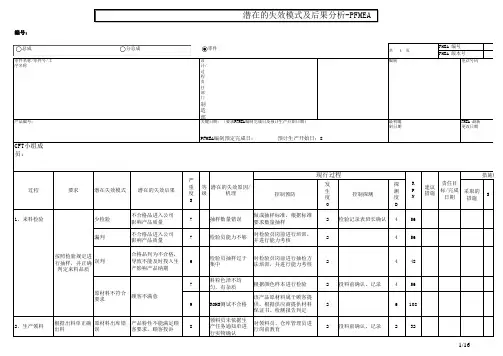

潜在的失效模式及后果分析(过程 FMEA)FMEA编号:GY00001757项目名称:大灯饰圈过程责任部门:生产部编制人:张豪FMEA日期(编制):2001.4.20车型年/车辆类型:轿车关键日期:2001.5FMEA日期(修订):2013.6.10页码:第页共页潜在的失效模式及后果分析(过程 FMEA)FMEA编号:GY00001757项目名称:大灯饰圈过程责任部门:生产部编制人:张豪FMEA日期(编制):2001.4.20车型年/车辆类型:轿车关键日期:2001.5FMEA日期(修订):2013.6.10页码:第页共页潜在的失效模式及后果分析(过程 FMEA)FMEA编号:GY00001757项目名称:大灯饰圈过程责任部门:生产部编制人:张豪FMEA日期(编制):2001.4.20车型年/车辆类型:轿车关键日期:2001.5FMEA日期(修订):2013.6.10页码:第页共页潜在的失效模式及后果分析(过程 FMEA)FMEA编号:GY00001757项目名称:大灯饰圈过程责任部门:生产部编制人:张豪FMEA日期(编制):2001.4.20车型年/车辆类型:轿车关键日期:2001.5FMEA日期(修订):2013.6.10页码:第页共页潜在的失效模式及后果分析(过程 FMEA)FMEA编号:GY00001757项目名称:大灯饰圈过程责任部门:生产部编制人:张豪FMEA日期(编制):2001.4.20车型年/车辆类型:轿车关键日期:2001.5FMEA日期(修订):2013.6.10页码:第页共页潜在的失效模式及后果分析(过程 FMEA)FMEA编号:GY00001757项目名称:大灯饰圈过程责任部门:生产部编制人:张豪FMEA日期(编制):2001.4.20车型年/车辆类型:轿车关键日期:2001.5FMEA日期(修订):2013.6.10页码:第页共页。

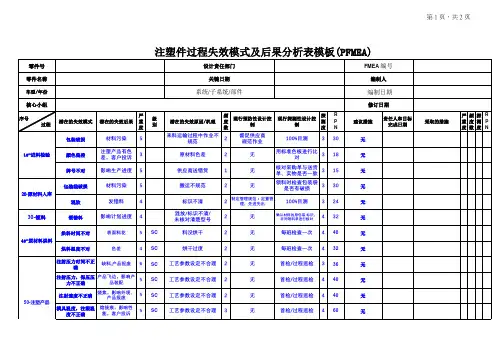

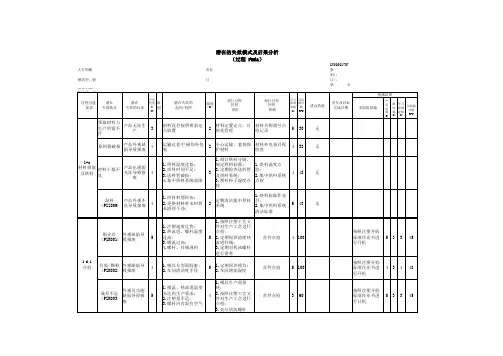

零件名称/零件号/工序名称设计/过程责任部门编制电话号码制造部产品编号:最初编制日期FMEA 最新更改日期CFT小组成员:控制预防发生度O控制探测探测度D采取的措施S1、来料检验少检验不合格品进入公司影响产品质量7抽样数量错误做成抽样标准,根据标准要求数量抽样2检验记录表班长确认456漏判不合格品进入公司影响产品质量7检验员能力不够对检验员岗前进行培训,并进行能力考核2456误判合格品判为不合格,导致不能及时投入生产影响产品纳期6检验员抽样过于集中对检验员岗前进行抽检方法培训,并进行能力考核2448 7料粒色泽不均匀,有杂质根据颜色样本进行检验2投料前确认、记录456 9ROHS测试不合格该产品原材料属于顾客提供,根据供应商提供材料保证书、检测报告判定261082、生产领料根据出料单正确出料原材料出库错误产品特性不能满足顾客要求,顾客投诉8领料员未依据生产任务通知单进行实物确认对领料员、仓库管理员进行岗前教育2投料前确认、记录232要求按照检验规定进行抽样,并正确判定来料品质潜在的失效原因/机理关键日期:(要求PFMEA编制完成日及预计生产开始日期)PFMEA编制预定完成日: 预计生产开始日:8FMEA 编号FMEA 版本号RPN2等级措施结果共 4 页现行过程责任目标/完成日期建议措施过程潜在失效模式潜在的失效后果严重度S原材料不符合要求顾客不满意总成分总成零件零件名称/零件号/工序名称设计/过程责任部门编制电话号码制造部产品编号:最初编制日期FMEA 最新更改日期CFT小组成员:控制预防发生度O控制探测探测度D采取的措施S要求潜在的失效原因/机理关键日期:(要求PFMEA编制完成日及预计生产开始日期)PFMEA编制预定完成日: 预计生产开始日:8FMEA 编号FMEA 版本号RPN2等级措施结果共 4 页现行过程责任目标/完成日期建议措施过程潜在失效模式潜在的失效后果严重度S总成分总成零件零件名称/零件号/工序名称设计/过程责任部门编制电话号码制造部产品编号:最初编制日期FMEA 最新更改日期CFT小组成员:控制预防发生度O控制探测探测度D采取的措施S要求潜在的失效原因/机理关键日期:(要求PFMEA编制完成日及预计生产开始日期)PFMEA编制预定完成日: 预计生产开始日:8FMEA 编号FMEA 版本号RPN2等级措施结果共 4 页现行过程责任目标/完成日期建议措施过程潜在失效模式潜在的失效后果严重度S总成分总成零件零件名称/零件号/工序名称设计/过程责任部门编制电话号码制造部产品编号:最初编制日期FMEA 最新更改日期CFT小组成员:控制预防发生度O 控制探测探测度D 采取的措施S要求潜在的失效原因/机理关键日期:(要求PFMEA编制完成日及预计生产开始日期)PFMEA编制预定完成日: 预计生产开始日:8FMEA 编号FMEA 版本号R P N2等级措施结果共 4 页现行过程责任目标/完成日期建议措施过程潜在失效模式潜在的失效后果严重度S 总成分总成零件首件检查、PQC巡检、自检影响顾客装配顾客抱怨根据生产工艺卡,成型工艺监控8具成型生产出颜色、外观、尺寸、性能合格的产品产品缺胶零件名称/零件号/工序名称设计/过程责任部门编制电话号码制造部产品编号:最初编制日期FMEA 最新更改日期CFT小组成员:控制预防发生度O控制探测探测度D采取的措施S要求潜在的失效原因/机理关键日期:(要求PFMEA编制完成日及预计生产开始日期)PFMEA编制预定完成日: 预计生产开始日:8FMEA 编号FMEA 版本号RPN2等级措施结果共 4 页现行过程责任目标/完成日期建议措施过程潜在失效模式潜在的失效后果严重度S总成分总成零件零件名称/零件号/工序名称设计/过程责任部门编制电话号码制造部产品编号:最初编制日期FMEA 最新更改日期CFT小组成员:控制预防发生度O控制探测探测度D采取的措施S要求潜在的失效原因/机理关键日期:(要求PFMEA编制完成日及预计生产开始日期)PFMEA编制预定完成日: 预计生产开始日:8FMEA 编号FMEA 版本号RPN2等级措施结果共 4 页现行过程责任目标/完成日期建议措施过程潜在失效模式潜在的失效后果严重度S总成分总成零件零件名称/零件号/工序名称设计/过程责任部门编制电话号码制造部产品编号:最初编制日期FMEA 最新更改日期CFT小组成员:控制预防发生度O控制探测探测度D采取的措施S要求潜在的失效原因/机理关键日期:(要求PFMEA编制完成日及预计生产开始日期)PFMEA编制预定完成日: 预计生产开始日:8FMEA 编号FMEA 版本号RPN2等级措施结果共 4 页现行过程责任目标/完成日期建议措施过程潜在失效模式潜在的失效后果严重度S总成分总成零件不合格品进入公司做成抽样标准,根据标准零件名称/零件号/工序名称设计/过程责任部门编制电话号码制造部产品编号:最初编制日期FMEA 最新更改日期CFT小组成员:控制预防发生度O控制探测探测度D采取的措施S要求潜在的失效原因/机理关键日期:(要求PFMEA编制完成日及预计生产开始日期)PFMEA编制预定完成日: 预计生产开始日:8FMEA 编号FMEA 版本号RPN2等级措施结果共 4 页现行过程责任目标/完成日期建议措施过程潜在失效模式潜在的失效后果严重度S总成分总成零件。

工艺品生产PFMEA分析范例PFMEA(Process Failure Mode and Effects Analysis,过程故障模式及影响分析)是一种质量管理工具,用于识别潜在的过程故障模式,评估其可能的影响,并采取相应的控制措施来减少潜在风险。

下面是一个关于工艺品生产的PFMEA分析范例。

1.识别潜在故障模式:1.1工艺流程:1.1.1设计图纸确认1.1.2材料准备1.1.3加工1.1.4上色1.1.5装配1.1.6检验1.1.7包装1.2潜在故障模式:1.2.1设计图纸错误1.2.2材料损坏1.2.3加工尺寸偏差1.2.4上色不均匀1.2.5拼装不牢固1.2.6产品瑕疵1.2.7包装不当2.评估故障的可能影响:2.1设计图纸错误:影响:导致生产出的工艺品与设计要求不符等级:高控制措施:设计确认流程,质检确认设计2.2材料损坏:影响:导致生产出的工艺品存在缺陷或无法完成生产等级:高控制措施:定期检查材料质量,采购可靠供应商的材料2.3加工尺寸偏差:影响:导致工艺品的尺寸不准确等级:中控制措施:加工前测量并调整机器,设立合适的尺寸容差2.4上色不均匀:影响:使工艺品的外观不一致等级:低控制措施:培训工人掌握良好的工艺技能,确保上色过程的均匀性2.5拼装不牢固:影响:导致工艺品容易松散或易损坏等级:高控制措施:设立拼装标准,检查拼装质量,并培训工人掌握好的拼装技巧2.6产品瑕疵:影响:导致工艺品有明显的瑕疵,无法达到销售要求等级:高控制措施:增加工序检查点,加强员工培训,改进生产流程2.7包装不当:影响:导致工艺品在包装运输过程中受损等级:中控制措施:采用合适的包装材料和方式,加强包装工人培训3.根据评估的风险等级采取控制措施:3.1设计图纸错误、材料损坏、拼装不牢固和产品瑕疵是高风险故障模式,需要采取以下控制措施:-设计确认流程,并确保设计图纸准确无误;-定期检查材料质量,并选择可靠的供应商;-设立拼装标准,检查拼装质量,并培训工人掌握好的拼装技巧;-增加工序检查点,加强员工培训,改进生产流程。

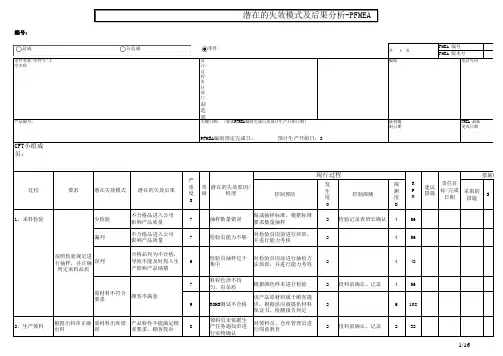

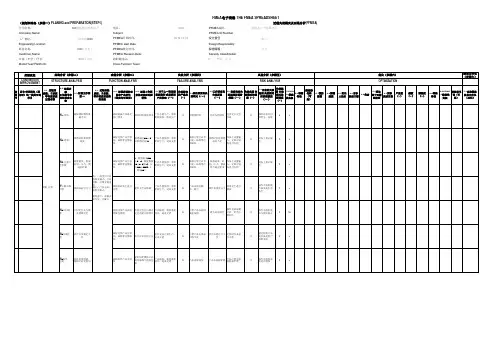

过程潜在失效模式及后果分析(PFMEA)产品型号: WX文件编号:版本编号:发布日期:客户名称: 项目名称: 产品料号: PFMEA 编号: 模具编号: 过程责任:关键日期:PFMEA 版本: 小组成员: 修订日期:工序号功能 步骤要求潜在失效 模式潜在失效后果严重度S特性符号失效的潜在 要因发生率O现有设计控制预期现有设计控制探测探测率DRPN建议措施目标完成日期措施结果采取 措施 S O D RPN05 来料检验符合ROHS 要求材料不符合ROHS 违反法律法规9▽供应商未做相应管控2 要求供应商对材质进行禁用合规检查供应商提供报告5 90要求供应商每年一次安排第三方测试并提交测试报告并建立《原材料合规报告管理台账》 2018/12/11供应商SGS 检测报告每年1次并登记《原材料合规报告管理台账》 9 2 4 72未向供应商要求提供禁用物质报告2 要求供应商对材质进行禁用合规检查供应商提供报告5 90UL 阻燃性能合规 原料不符合UL 阻燃要求 客户投诉索赔9▽ 未向供应商要求提供UL合规检测报告2 要求供应商提供UL合规检测报告供应商提供UL合规检测报告5 90建立《原材料合规报告管理台账》并进行2018/12/11 建立《原材料合规报告管理台账》并进行登记9 2 4 72来料规格符合图纸要求 来料规格不符合图纸要求 原材料不能使用 7 供应商送错货 2采购订单明确要求来料检验 4 56材料外观 合格 料粒色泽不均匀,有杂质 原材料不能使用7.供应商来料不良2 进料检验规范中明确定义来料标准 来料检验 4 56来料嵌件尺寸合格尺寸超差嵌件不能装入模具7 嵌件来料不良 2识别嵌件重要尺寸来料检验 4 56顾客投诉7 嵌件来料不良 2识别嵌件重要尺寸来料检验 4 56客户名称: 项目名称: 产品料号: PFMEA 编号: 模具编号: 过程责任:关键日期:PFMEA 版本: 小组成员: 修订日期:工序号功能 步骤要求潜在失效 模式潜在失效后果严重度S 特性符号失效的潜在 要因发生率O现有设计控制预期现有设计控制探测探测率D RPN建议措施目标完成日期措施结果采取 措施S O D RPN10 原料入库有检验合格标签,保证合格品入库 无检验合格 标签,无法辨别是否合格 使用不合格原料生产,使产品报废8原料未检验2 无合格标签,库管员不予办理入库 入库时库管员目视核查348 7 检验后 未贴标签3 无合格标签,库管员不予办理入库入库时库管员目视核查3 63批次清晰无批次标记或标记模糊难辨 无法执行先进先出,原料保质期存在风险6来料批次标记磨损脱落3来料批次登记备查 入库时库管员目视核查35415 生产领料 领用正确材质、牌号物料领料材质或牌号错误无法生产,影响功能和交期 7◇仓库发料错误2 仓库按单发料 受领双方核对456领料单填写错误 2领料单严格按BOM填写生产核料20拌料拌料时间 色纹 客户投诉 7 拌料时间不足2作业指导书中明确时间要求拌料员填写《拌料记录》巡检确认 4 56色粉配比正确色差外观不良 顾客投诉 7 色粉配比错误 3 作业指导书中明确配比要求 拌料员填写《拌料记录》 484 巡检核对《拌料记录》2018/11/12 巡检核对《拌料记录》并签字 7 3 363色粉添加正确且拌料机内清洁无异物颜色不良产品报废8 色粉颜色错误 2作业指导书中明确色粉规格 拌料员填写《拌料记录》348顾客抱怨 投诉7拌料机内有不符合要求物料或色粉残留3拌料前检查料桶拌料员检查并填写《拌料记录》3 63客户名称: 项目名称: 产品料号: PFMEA编号: 模具编号: 过程责任: 关键日期: PFMEA版本: 小组成员: 修订日期:工序号 功能步骤要求潜在失效模式潜在失效后果严重度S特性符号失效的潜在要因发生率O现有设计控制预期现有设计控制探测探测率DRPN 建议措施目标完成日期措施结果采取措施S O D RPN25 烘料 烘料时间、温度等设定正确原料结块无法成型影响效率5烘料时间过长31.作业指导书明确烘料时长及烘料温度2.烘料员自检并填写《烘料记录表》1.烘料员自检;2.巡检员巡检。

注塑件PFMEA分析注塑件是一种通过注塑成型工艺制造的塑料零件,在各种不同的工业领域广泛应用。

为了确保注塑件的质量和生产效率,进行注塑件PFMEA (Process Failure Mode and Effects Analysis) 分析是非常重要的。

PFMEA是一种系统性方法,用于识别和评估制程的潜在失效模式、评估失效的严重程度、潜在失效的频率,并确定预防和控制措施,以降低失效对过程性能和客户的影响。

以下是进行注塑件PFMEA分析时需要考虑的关键点:1.失效模式:识别注塑过程中可能出现的失效模式,例如:短料、料液、气泡、热缩等。

需要研究和了解注塑件的设计特点以及制程要求,在此基础上预测可能出现的失效模式。

2.失效影响:评估每种失效模式对产品质量和生产效率的影响。

例如,短料可能导致注塑件尺寸不准确,气泡可能导致破裂等。

对每种失效模式进行详细的分析,并确定其对质量和生产的潜在影响程度。

3.失效频率:评估失效发生的频率,即确定每种失效模式在注塑过程中可能发生的概率。

根据该概率,可以确定具有高频率的失效模式,从而更加重视其防范和控制措施。

4.预防和控制:制定预防和控制措施,以减少失效的发生。

例如,在设计阶段,可以采用更好的模具设计,减少短料现象;在注塑过程中,可以控制温度、压力等参数,以减少气泡生成。

5.评估措施有效性:对采取的预防和控制措施进行评估,以确定其有效性。

必要时,可以通过实验和测试来验证措施的有效性,并对结果进行记录和分析。

6.错误后果:识别和评估可能的人员伤害、产品损坏和质量问题等错误后果。

考虑到错误后果的影响,可以更好地制定适当的预防和控制措施。

7.批准和跟踪:将评估结果和措施记录在PFMEA表中,并确保相关人员的批准。

定期跟踪和审核PFMEA表,以确保措施的有效性和持续改进。

总之,注塑件PFMEA分析是确保注塑件质量和生产效率的重要工具。

通过系统性地识别和评估潜在的失效模式,并采取适当的预防和控制措施,可以最大程度地降低失效对注塑过程和产品质量的影响,保证客户满意度和公司竞争力的提升。

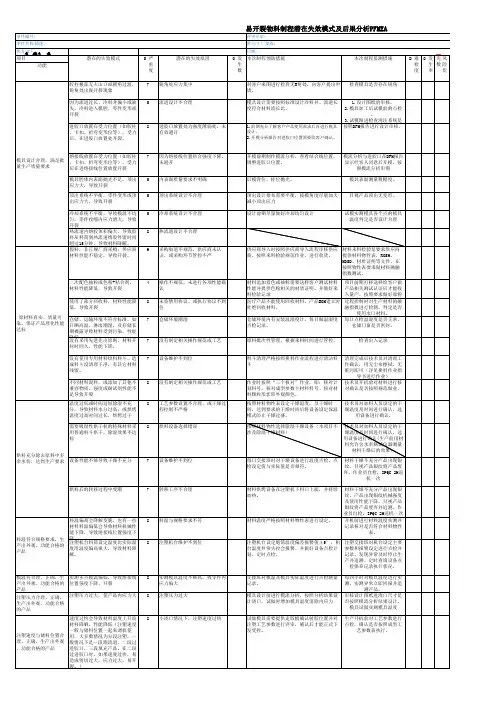

注塑成型潜在失效模式及后果分析(P-FMEA)

表单编号:QR-QP22-04

客户要求,造成退

客户要求,造成退

增加,成本增

风险顺序数(RPN)=(S)*(O)*(D) RPN值超过100需做改善行动. SC表示客户指定特殊特性. T 表示公司自己识别的特性

风险顺序数(RPN)=(S)*(O)*(D)

严重度数(S) 级别 频度数(O) 不易探测度数 (D) 无警告的严重危害 10 严重 ! 很 高 失效率≥1/10 Cpk〈0.33 10 绝对不肯定 10 有警告的严重危害 9 关键 ● 很 高 失效率 1/20 Cpk≥0.33 9 很微小 9 很 高 8 重要 ○ 高 失效率 1/50 Cpk≥0.51 8 微小 8 高 7 一般 --- 高 失效率 1/100 Cpk≥0.67 7 很小 7 中 等 6 客户指定特殊特性, 中 等 失效率 1/500 Cpk≥0.83 6 小 6 低 5 用客户的符号 中 等 失效率 1/2000 Cpk≥1.00 5 中等 5 很 低 4 中 等 失效率 1/10000 Cpk≥1.17 4 中上 4 轻 微 3 低 失效率 1/100000 CPK≥1.33 3 高 3 很 轻 微 2 很 低 失效率 1/1000000 Cpk≥1.50 2 很高 2 FMEA小组成员签署:。