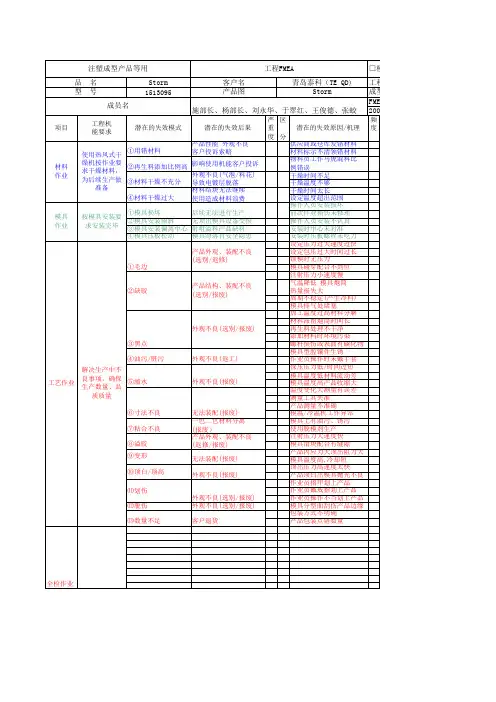

注塑成型过程FMEA案例

- 格式:xls

- 大小:47.00 KB

- 文档页数:3

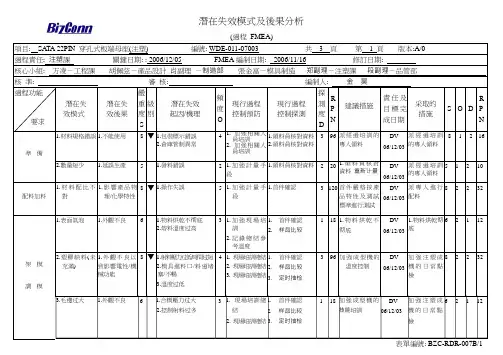

FMEA编号:项目名称:大灯过程责任编制人:FMEA日期(编车型年/车辆类型:关键日FMEA日期(修页码:核心小开机潜在的失效模式及后果分析(过程FMEA)垃圾/颗粒(PZK002)外观缺陷导致报废41.模具分型面较脏;2.车间清洁度不佳51.定期保养模具;2.车间增加湿度首件点检5100按照注塑开机标准作业书进行开机43448成形不足(PZK003)外观及功能缺陷导致报废51.模温、热流道温度未达到生产要求;2.注塑量不足;3.螺杆内有混有空气41.模具生产前预热;2.按照注塑工艺文件对生产工艺进行点检;3.充分清洗螺杆首件点检360按照注塑开机标准作业书进行开机53345银光丝(PZZ001)外观缺陷导致报废51.注塑速度过快;2.热流道、螺杆温度过高;3.模温过高;4.螺杆、针阀逃料41.按照注塑工艺文件对生产工艺进行点检;2.定期保养清理热流道针阀;3.定期对机床螺杆进行保养;1.按照质量管理点对产品全数检查2.班组长每班定时巡检480无垃圾/颗粒(PZZ002)外观缺陷导致报废41.模具分型面较脏;2.车间清洁度不佳;3.静电风机未开;4.机械手夹具太脏41.定期保养模具;2.车间增加湿度;3.静电风机点检;4.定期更换夹具夹片;1.按照质量管理点对产品全数检查2.班组长每班定时巡检696无成形不足(PZZ003)外观及功能缺陷导致报废51.模温、热流道温度未达到生产要求;2.注塑量不足;3.螺杆内有混有空气31.模具生产前预热;2.按照注塑工艺文件对生产工艺进行点检;3.充分清洗螺杆;4.定期保养模温机,更换老化水道1.按照质量管理点对产品全数检查2.班组长每班定时巡检690无气斑(PZZ004)外观缺陷导致报废51.注塑速度过快;2.热流道温度过低;3.模具排气不良5按照注塑工艺文件对生产工艺进行点检;1.按照质量管理点对产品全数检查2.班组长每班定时巡检41001.模具分型面开排气槽; 2.启用压缩注塑功能534601-d-1开机1-d-2注塑设备故障设备导致产品无法生产51.螺杆加热系统损坏;2.安全保护装置失灵;3.锁模装置损坏;4.人为误操作损坏设备31.按照注塑开机标准作业书进行开机;2.定期对设备维护每天对设备进行设备点检230无1-d-3剪浇口破坏产品有效面外观,浇口修剪不平整外观缺陷造成报废4 1.操作人员手套不洁净;2.操作人员动作不规范;3.工具不良41.定期更换手套及操作工具;2.按照作业指导书进行操作;3.员工培训 1.按照质量管理点对产品全数检查2.班组长每班定时巡检464无污染产品表面外观缺陷造成报废3 1.操作人员手套不洁净;2.料车较脏21.定期更换手套;2.按照标准清洁料车班组长每班定时巡检424无产品有效面碰伤外观缺陷造成报废3 1.操作人员动作不规范;2.产品摆放不合理2 1.按照作业指导书进行操作;2.按照存放工艺卡放置产品;3.员工培训班组长每班定时巡检424无1e移至车间物流产品损坏导致产品报废4物流人员拉取过多2严禁超过最大拉取数量物流人员平稳拖运648无1f堆场存储表面尘点较多和产品混放导致产品报废,造成产品错装21.堆场混乱;2.堆场标识不清;3.堆场环境较差3对堆场进行目视化管理;增加清洁次数物流人员按标识拉取产品636无1g移至装配车间产品散落导致产品报废4物流人员拉取过多2严禁超过最大拉取数量物流人员平稳拖运648无标记处数标记日期1-d-4取放产品更改文件号签字日期处数更改文件号签字。

等)N

度度度

射出机料管4定期清理料管模具日常保1次/30分464机台尽可能固定颜色生管/注塑

有黑斑养生产

缩水4保压过小2依照标准成型成型条件每批216

条件表点检表

8保压过小2依照标准成型成型条件每批232

条件表点检表

胶芯穿孔4模具灌点2零件寿命管制成型条件每批216

过大点检表

8模具灌点2零件寿命管制成型条件每批232

过大点检表

■

包装

混料6

未按照标准

作

2

依照制造通知

单填写

224标签贴错6

未按照标准

作业

2

依照制造通知

单填写

224功能丧失

无法组装

无法组装

外观不良

功能丧失

外观不良。

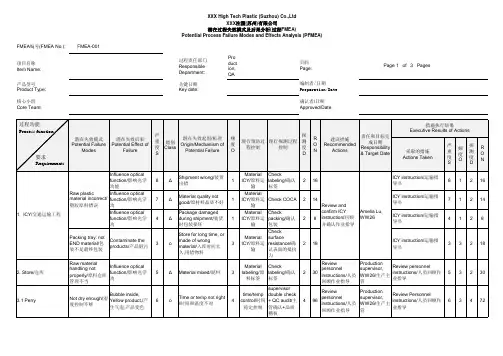

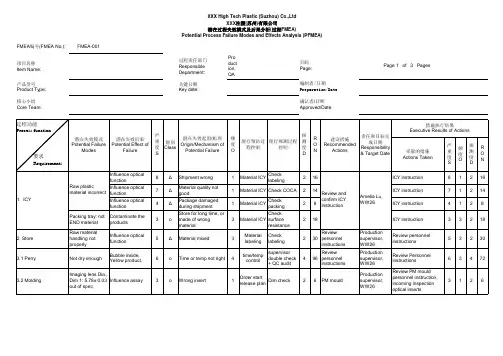

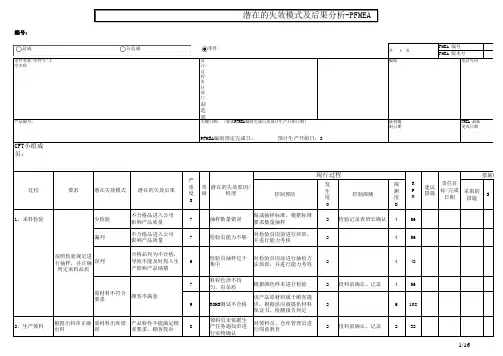

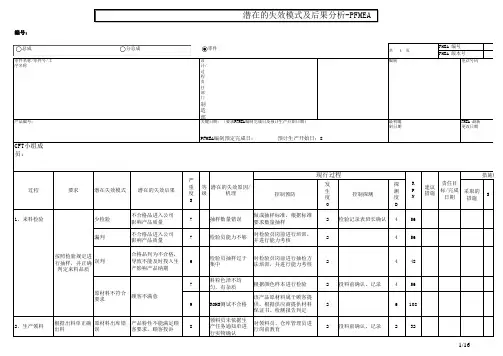

零件名称/零件号/工序名称设计/过程责任部门编制电话号码制造部产品编号:最初编制日期FMEA 最新更改日期CFT小组成员:控制预防发生度O控制探测探测度D采取的措施S1、来料检验少检验不合格品进入公司影响产品质量7抽样数量错误做成抽样标准,根据标准要求数量抽样2检验记录表班长确认456漏判不合格品进入公司影响产品质量7检验员能力不够对检验员岗前进行培训,并进行能力考核2456误判合格品判为不合格,导致不能及时投入生产影响产品纳期6检验员抽样过于集中对检验员岗前进行抽检方法培训,并进行能力考核2448 7料粒色泽不均匀,有杂质根据颜色样本进行检验2投料前确认、记录456 9ROHS测试不合格该产品原材料属于顾客提供,根据供应商提供材料保证书、检测报告判定261082、生产领料根据出料单正确出料原材料出库错误产品特性不能满足顾客要求,顾客投诉8领料员未依据生产任务通知单进行实物确认对领料员、仓库管理员进行岗前教育2投料前确认、记录232要求按照检验规定进行抽样,并正确判定来料品质潜在的失效原因/机理关键日期:(要求PFMEA编制完成日及预计生产开始日期)PFMEA编制预定完成日: 预计生产开始日:8FMEA 编号FMEA 版本号RPN2等级措施结果共 4 页现行过程责任目标/完成日期建议措施过程潜在失效模式潜在的失效后果严重度S原材料不符合要求顾客不满意总成分总成零件零件名称/零件号/工序名称设计/过程责任部门编制电话号码制造部产品编号:最初编制日期FMEA 最新更改日期CFT小组成员:控制预防发生度O控制探测探测度D采取的措施S要求潜在的失效原因/机理关键日期:(要求PFMEA编制完成日及预计生产开始日期)PFMEA编制预定完成日: 预计生产开始日:8FMEA 编号FMEA 版本号RPN2等级措施结果共 4 页现行过程责任目标/完成日期建议措施过程潜在失效模式潜在的失效后果严重度S总成分总成零件零件名称/零件号/工序名称设计/过程责任部门编制电话号码制造部产品编号:最初编制日期FMEA 最新更改日期CFT小组成员:控制预防发生度O控制探测探测度D采取的措施S要求潜在的失效原因/机理关键日期:(要求PFMEA编制完成日及预计生产开始日期)PFMEA编制预定完成日: 预计生产开始日:8FMEA 编号FMEA 版本号RPN2等级措施结果共 4 页现行过程责任目标/完成日期建议措施过程潜在失效模式潜在的失效后果严重度S总成分总成零件零件名称/零件号/工序名称设计/过程责任部门编制电话号码制造部产品编号:最初编制日期FMEA 最新更改日期CFT小组成员:控制预防发生度O 控制探测探测度D 采取的措施S要求潜在的失效原因/机理关键日期:(要求PFMEA编制完成日及预计生产开始日期)PFMEA编制预定完成日: 预计生产开始日:8FMEA 编号FMEA 版本号R P N2等级措施结果共 4 页现行过程责任目标/完成日期建议措施过程潜在失效模式潜在的失效后果严重度S 总成分总成零件首件检查、PQC巡检、自检影响顾客装配顾客抱怨根据生产工艺卡,成型工艺监控8具成型生产出颜色、外观、尺寸、性能合格的产品产品缺胶零件名称/零件号/工序名称设计/过程责任部门编制电话号码制造部产品编号:最初编制日期FMEA 最新更改日期CFT小组成员:控制预防发生度O控制探测探测度D采取的措施S要求潜在的失效原因/机理关键日期:(要求PFMEA编制完成日及预计生产开始日期)PFMEA编制预定完成日: 预计生产开始日:8FMEA 编号FMEA 版本号RPN2等级措施结果共 4 页现行过程责任目标/完成日期建议措施过程潜在失效模式潜在的失效后果严重度S总成分总成零件零件名称/零件号/工序名称设计/过程责任部门编制电话号码制造部产品编号:最初编制日期FMEA 最新更改日期CFT小组成员:控制预防发生度O控制探测探测度D采取的措施S要求潜在的失效原因/机理关键日期:(要求PFMEA编制完成日及预计生产开始日期)PFMEA编制预定完成日: 预计生产开始日:8FMEA 编号FMEA 版本号RPN2等级措施结果共 4 页现行过程责任目标/完成日期建议措施过程潜在失效模式潜在的失效后果严重度S总成分总成零件零件名称/零件号/工序名称设计/过程责任部门编制电话号码制造部产品编号:最初编制日期FMEA 最新更改日期CFT小组成员:控制预防发生度O控制探测探测度D采取的措施S要求潜在的失效原因/机理关键日期:(要求PFMEA编制完成日及预计生产开始日期)PFMEA编制预定完成日: 预计生产开始日:8FMEA 编号FMEA 版本号RPN2等级措施结果共 4 页现行过程责任目标/完成日期建议措施过程潜在失效模式潜在的失效后果严重度S总成分总成零件不合格品进入公司做成抽样标准,根据标准零件名称/零件号/工序名称设计/过程责任部门编制电话号码制造部产品编号:最初编制日期FMEA 最新更改日期CFT小组成员:控制预防发生度O控制探测探测度D采取的措施S要求潜在的失效原因/机理关键日期:(要求PFMEA编制完成日及预计生产开始日期)PFMEA编制预定完成日: 预计生产开始日:8FMEA 编号FMEA 版本号RPN2等级措施结果共 4 页现行过程责任目标/完成日期建议措施过程潜在失效模式潜在的失效后果严重度S总成分总成零件。

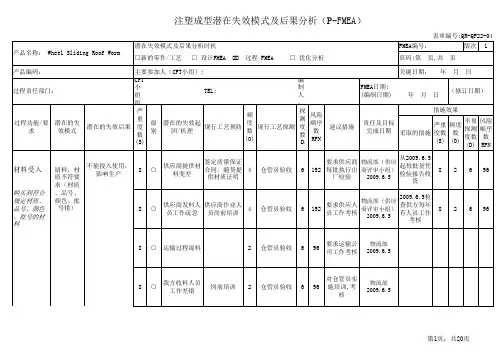

注塑成型潜在失效模式及后果分析(P-FMEA)

表单编号:QR-QP22-04

客户要求,造成退

客户要求,造成退

增加,成本增

风险顺序数(RPN)=(S)*(O)*(D) RPN值超过100需做改善行动. SC表示客户指定特殊特性. T 表示公司自己识别的特性

风险顺序数(RPN)=(S)*(O)*(D)

严重度数(S) 级别 频度数(O) 不易探测度数 (D) 无警告的严重危害 10 严重 ! 很 高 失效率≥1/10 Cpk〈0.33 10 绝对不肯定 10 有警告的严重危害 9 关键 ● 很 高 失效率 1/20 Cpk≥0.33 9 很微小 9 很 高 8 重要 ○ 高 失效率 1/50 Cpk≥0.51 8 微小 8 高 7 一般 --- 高 失效率 1/100 Cpk≥0.67 7 很小 7 中 等 6 客户指定特殊特性, 中 等 失效率 1/500 Cpk≥0.83 6 小 6 低 5 用客户的符号 中 等 失效率 1/2000 Cpk≥1.00 5 中等 5 很 低 4 中 等 失效率 1/10000 Cpk≥1.17 4 中上 4 轻 微 3 低 失效率 1/100000 CPK≥1.33 3 高 3 很 轻 微 2 很 低 失效率 1/1000000 Cpk≥1.50 2 很高 2 FMEA小组成员签署:。

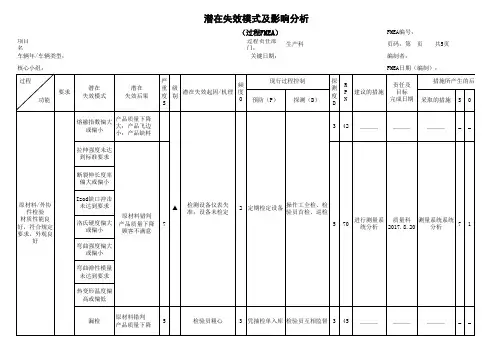

项目名称:侧围(见附表) 过程责任部门:生产科关键日期:

编制者:

FMEA日期(编制):页码:第 页 共5页车辆年/车辆类型:核心小组:

项目名称:侧围(见附表) 过程责任部门:生产科关键日期:

编制者:

FMEA日期(编制):页码:第 页 共5页车辆年/车辆类型:核心小组:

项目名称:侧围(见附表) 过程责任部门:生产科关键日期:

编制者:

FMEA日期(编制):页码:第 页 共5页车辆年/车辆类型:核心小组:

项目名称:侧围(见附表) 过程责任部门:生产科关键日期:

编制者:

FMEA日期(编制):页码:第 页 共5页车辆年/车辆类型:核心小组:

项目名称:侧围(见附表) 过程责任部门:生产科关键日期:

编制者:

FMEA日期(编制):页码:第 页 共5页车辆年/车辆类型:核心小组:

项目名称:侧围(见附表) 过程责任部门:生产科关键日期:

编制者:

FMEA日期(编制):页码:第 页 共5页车辆年/车辆类型:核心小组:▲为与安全和法规无关的产品特殊特性标记。

项目名称:侧围(见附表) 过程责任部门:生产科关键日期:

页码:第 页 共5页车辆年/车辆类型:编制者:

核心小组:FMEA日期(编制):

项目名称:侧围(见附表) 过程责任部门:生产科关键日期:

页码:第 页 共5页车辆年/车辆类型:编制者:

核心小组:FMEA日期(编制):

项目名称:侧围(见附表) 过程责任部门:生产科关键日期:

页码:第 页 共5页车辆年/车辆类型:编制者:

核心小组:FMEA日期(编制):

项目名称:侧围(见附表) 过程责任部门:生产科关键日期:

页码:第 页 共5页车辆年/车辆类型:编制者:

核心小组:FMEA日期(编制):

项目名称:侧围(见附表) 过程责任部门:生产科关键日期:

页码:第 页 共5页车辆年/车辆类型:编制者:

核心小组:FMEA日期(编制):

降,顾客不满意

(过程FMEA)

项目名称:侧围(见附表) 过程责任部门:生产科关键日期:

FMEA编号:

页码:第 页 共5页车辆年/车辆类型:编制者:

核心小组:FMEA日期(编制):

产品表面无划伤、颗粒

、发花等不良现象油漆附着力

(过程FMEA)

项目名称:侧围(见附表) 过程责任部门:生产科关键日期:

FMEA编号:

页码:第 页 共5页车辆年/车辆类型:编制者:

核心小组:FMEA日期(编制):

▲为与安全和法规无关的产品特殊特性标记。

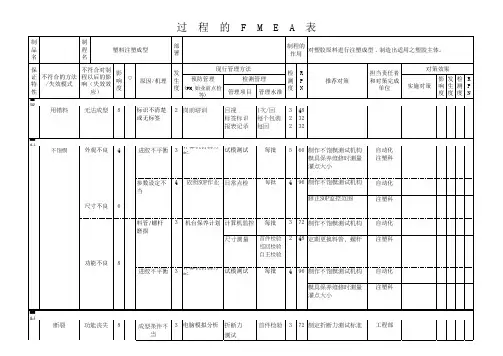

注塑成型过程FMEA案例注塑成型是一种常见的制造过程,用于制造各种塑料制品。

在注塑成型过程中,塑料颗粒被加热融化后,通过注射机注入到模具中,然后冷却固化形成最终的制品。

然而,注塑成型过程中可能会出现一些问题,如产品尺寸偏差、气泡、短缺等。

为了减少这些问题的潜在风险,可以使用故障模式及影响分析(Failure Mode and Effects Analysis,FMEA)工具进行分析和改进。

以下是一个注塑成型过程的FMEA案例,以帮助识别和减少可能的故障。

1.对象及范围:-注塑成型过程,包括注塑机、模具和制品。

2.FMEA团队成员:-注塑机操作员、质量管理人员、工程师、设计师。

3.FMEA分析步骤:a.确定过程步骤:-准备和混合原料-加热和融化原料-注射模具-冷却和固化-取出制品-检查和包装b.识别失败模式:注塑机操作员、质量管理人员和工程师共同讨论并列出每个过程步骤中可能发生的故障模式,如:-原料混合错误-温度控制失效-模具堵塞-冷却时间不足-提取脱模困难-储存和包装时的损坏c.分析失败效果:-尺寸偏差:中度-表面缺陷:轻度-制品破损:重度d.确定潜在原因:分析每个失败模式的可能原因,如:-原料混合错误:操作错误、测量错误-温度控制失效:传感器故障、加热器故障-模具堵塞:模具设计不当、注射速度过快-冷却时间不足:冷却系统故障、注射速度过快-提取脱模困难:模具设计不当、提取工具磨损-储存和包装时的损坏:不恰当的包装、操作错误e.识别当前控制措施:确定当前针对每个故障模式的控制措施,如:-原料混合错误:培训操作员、使用标准测量工具-温度控制失效:定期检查传感器、定期维护加热器-模具堵塞:定期清洗模具、控制注射速度-冷却时间不足:定期维护冷却系统、控制注射速度-提取脱模困难:改进模具设计、定期维护提取工具-储存和包装时的损坏:改进包装方式、进行培训f.确定改进控制措施:识别可能的改进控制措施,以减少或防止故障模式的发生,如:-原料混合错误:使用自动化原料混合系统-温度控制失效:安装备用传感器、增加自动控制功能-模具堵塞:改进模具设计、优化注射速度-冷却时间不足:改进冷却系统、优化注射速度-提取脱模困难:改进模具设计、定期更换提取工具-储存和包装时的损坏:改进包装材料、提供培训4.结论:通过FMEA分析,我们可以识别注塑成型过程中可能出现的故障模式和其潜在原因,并采取相应的控制措施进行改进。