注塑pfmea实例

- 格式:xls

- 大小:60.00 KB

- 文档页数:3

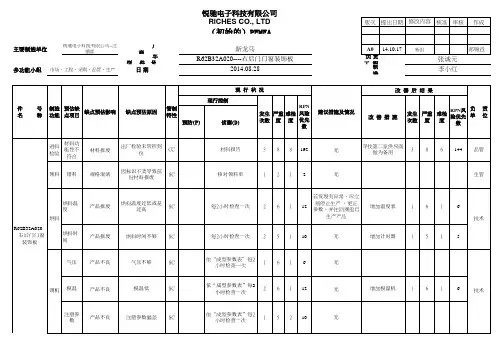

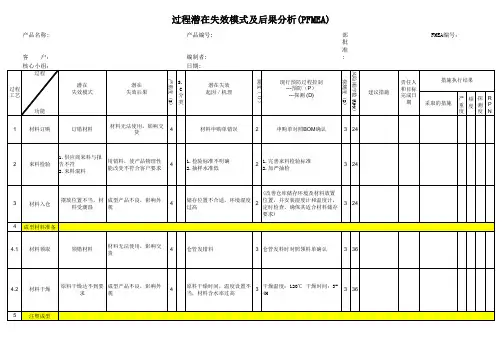

FMEA编号:项目名称:大灯过程责任编制人:FMEA日期(编车型年/车辆类型:关键日FMEA日期(修页码:核心小开机潜在的失效模式及后果分析(过程FMEA)垃圾/颗粒(PZK002)外观缺陷导致报废41.模具分型面较脏;2.车间清洁度不佳51.定期保养模具;2.车间增加湿度首件点检5100按照注塑开机标准作业书进行开机43448成形不足(PZK003)外观及功能缺陷导致报废51.模温、热流道温度未达到生产要求;2.注塑量不足;3.螺杆内有混有空气41.模具生产前预热;2.按照注塑工艺文件对生产工艺进行点检;3.充分清洗螺杆首件点检360按照注塑开机标准作业书进行开机53345银光丝(PZZ001)外观缺陷导致报废51.注塑速度过快;2.热流道、螺杆温度过高;3.模温过高;4.螺杆、针阀逃料41.按照注塑工艺文件对生产工艺进行点检;2.定期保养清理热流道针阀;3.定期对机床螺杆进行保养;1.按照质量管理点对产品全数检查2.班组长每班定时巡检480无垃圾/颗粒(PZZ002)外观缺陷导致报废41.模具分型面较脏;2.车间清洁度不佳;3.静电风机未开;4.机械手夹具太脏41.定期保养模具;2.车间增加湿度;3.静电风机点检;4.定期更换夹具夹片;1.按照质量管理点对产品全数检查2.班组长每班定时巡检696无成形不足(PZZ003)外观及功能缺陷导致报废51.模温、热流道温度未达到生产要求;2.注塑量不足;3.螺杆内有混有空气31.模具生产前预热;2.按照注塑工艺文件对生产工艺进行点检;3.充分清洗螺杆;4.定期保养模温机,更换老化水道1.按照质量管理点对产品全数检查2.班组长每班定时巡检690无气斑(PZZ004)外观缺陷导致报废51.注塑速度过快;2.热流道温度过低;3.模具排气不良5按照注塑工艺文件对生产工艺进行点检;1.按照质量管理点对产品全数检查2.班组长每班定时巡检41001.模具分型面开排气槽; 2.启用压缩注塑功能534601-d-1开机1-d-2注塑设备故障设备导致产品无法生产51.螺杆加热系统损坏;2.安全保护装置失灵;3.锁模装置损坏;4.人为误操作损坏设备31.按照注塑开机标准作业书进行开机;2.定期对设备维护每天对设备进行设备点检230无1-d-3剪浇口破坏产品有效面外观,浇口修剪不平整外观缺陷造成报废4 1.操作人员手套不洁净;2.操作人员动作不规范;3.工具不良41.定期更换手套及操作工具;2.按照作业指导书进行操作;3.员工培训 1.按照质量管理点对产品全数检查2.班组长每班定时巡检464无污染产品表面外观缺陷造成报废3 1.操作人员手套不洁净;2.料车较脏21.定期更换手套;2.按照标准清洁料车班组长每班定时巡检424无产品有效面碰伤外观缺陷造成报废3 1.操作人员动作不规范;2.产品摆放不合理2 1.按照作业指导书进行操作;2.按照存放工艺卡放置产品;3.员工培训班组长每班定时巡检424无1e移至车间物流产品损坏导致产品报废4物流人员拉取过多2严禁超过最大拉取数量物流人员平稳拖运648无1f堆场存储表面尘点较多和产品混放导致产品报废,造成产品错装21.堆场混乱;2.堆场标识不清;3.堆场环境较差3对堆场进行目视化管理;增加清洁次数物流人员按标识拉取产品636无1g移至装配车间产品散落导致产品报废4物流人员拉取过多2严禁超过最大拉取数量物流人员平稳拖运648无标记处数标记日期1-d-4取放产品更改文件号签字日期处数更改文件号签字。

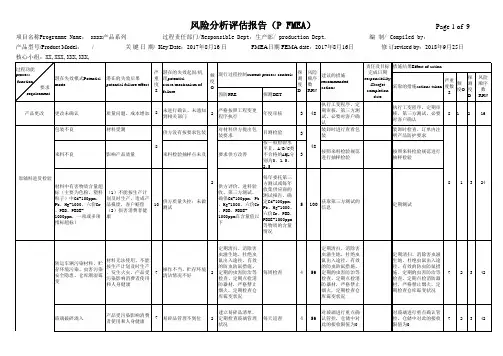

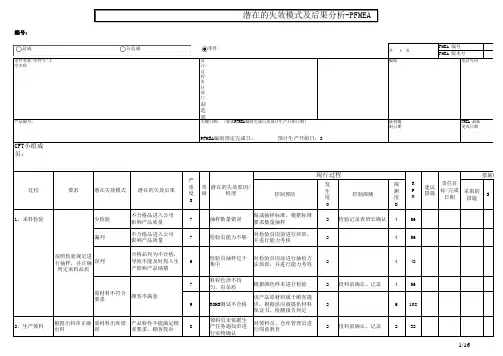

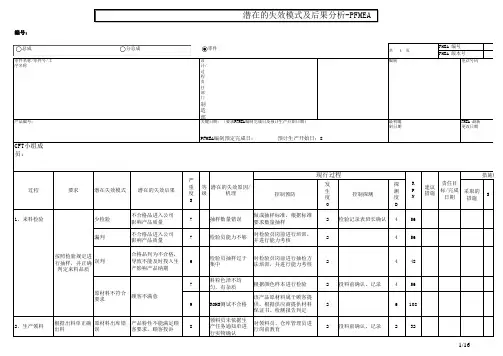

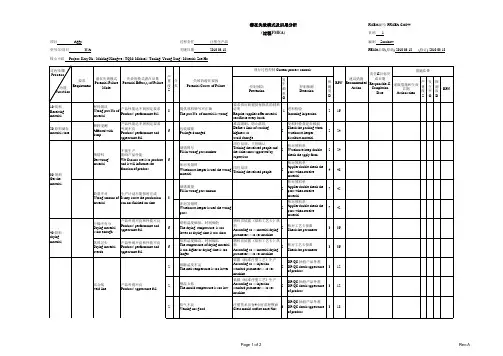

产品型号/Product Model: / 关键日期/ Key Date:2017年8月16日 FMEA日期 FEMA date:2017年8月16日修订revised by:2018年9月25日核心小组:XX,XXX,XXX,XXX,产品型号/Product Model: / 关键日期/ Key Date:2017年8月16日 FMEA日期 FEMA date:2017年8月16日修订revised by:2018年9月25日核心小组:XX,XXX,XXX,XXX,产、设备每日点检;备每日点检;产品型号/Product Model : / 关 键 日 期/ Key Date :2017年8月16 日 FMEA 日期 FEMA date :2017年8月16日 修 订revised by :2018年9月25日核心小组:XX,XXX,XXX,XXX,产、设备每日点检、上线前试产、设备每日点检专检验、上线前试产、设备每日点检产品型号/Product Model: / 关键日期/ Key Date:2017年8月16日 FMEA日期 FEMA date:2017年8月16日修订revised by:2018年9月25日核心小组:XX,XXX,XXX,XXX,产品型号/Product Model: / 关键日期/ Key Date:2017年8月16日 FMEA日期 FEMA date:2017年8月16日修订revised by:2018年9月25日核心小组:XX,XXX,XXX,XXX,产品型号/Product Model: / 关键日期/ Key Date:2017年8月16日 FMEA日期 FEMA date:2017年8月16日修订revised by:2018年9月25日核心小组:XX,XXX,XXX,XXX,产品型号/Product Model: / 关键日期/ Key Date:2017年8月16日 FMEA日期 FEMA date:2017年8月16日修订revised by:2018年9月25日核心小组:XX,XXX,XXX,XXX,产品型号/Product Model: / 关键日期/ Key Date:2017年8月16日 FMEA日期 FEMA date:2017年8月16日修订revised by:2018年9月25日核心小组:XX,XXX,XXX,XXX,产品型号/Product Model: / 关键日期/ Key Date:2017年8月16日 FMEA日期 FEMA date:2017年8月16日修订revised by:2018年9月25日核心小组:XX,XXX,XXX,XXX,功能不良不能达到产品的使用效果,消费者投诉原材料不合格,导致产品品质不合格,达不到预期用途;1严格按照原料标准采购原材料,定期进行产品检测。

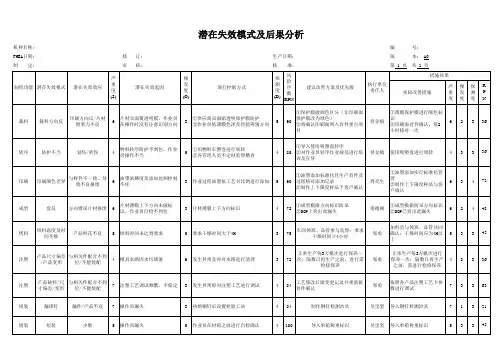

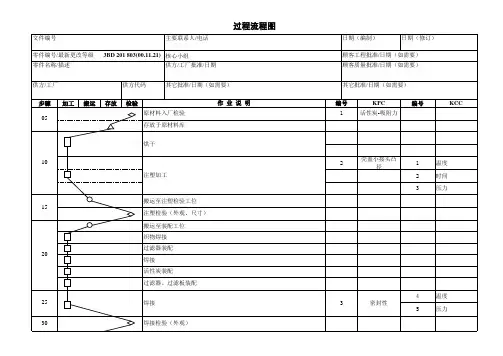

零件名称/零件号/工序名称设计/过程责任部门编制电话号码制造部产品编号:最初编制日期FMEA 最新更改日期CFT小组成员:控制预防发生度O控制探测探测度D采取的措施S1、来料检验少检验不合格品进入公司影响产品质量7抽样数量错误做成抽样标准,根据标准要求数量抽样2检验记录表班长确认456漏判不合格品进入公司影响产品质量7检验员能力不够对检验员岗前进行培训,并进行能力考核2456误判合格品判为不合格,导致不能及时投入生产影响产品纳期6检验员抽样过于集中对检验员岗前进行抽检方法培训,并进行能力考核2448 7料粒色泽不均匀,有杂质根据颜色样本进行检验2投料前确认、记录456 9ROHS测试不合格该产品原材料属于顾客提供,根据供应商提供材料保证书、检测报告判定261082、生产领料根据出料单正确出料原材料出库错误产品特性不能满足顾客要求,顾客投诉8领料员未依据生产任务通知单进行实物确认对领料员、仓库管理员进行岗前教育2投料前确认、记录232要求按照检验规定进行抽样,并正确判定来料品质潜在的失效原因/机理关键日期:(要求PFMEA编制完成日及预计生产开始日期)PFMEA编制预定完成日: 预计生产开始日:8FMEA 编号FMEA 版本号RPN2等级措施结果共 4 页现行过程责任目标/完成日期建议措施过程潜在失效模式潜在的失效后果严重度S原材料不符合要求顾客不满意总成分总成零件零件名称/零件号/工序名称设计/过程责任部门编制电话号码制造部产品编号:最初编制日期FMEA 最新更改日期CFT小组成员:控制预防发生度O控制探测探测度D采取的措施S要求潜在的失效原因/机理关键日期:(要求PFMEA编制完成日及预计生产开始日期)PFMEA编制预定完成日: 预计生产开始日:8FMEA 编号FMEA 版本号RPN2等级措施结果共 4 页现行过程责任目标/完成日期建议措施过程潜在失效模式潜在的失效后果严重度S总成分总成零件零件名称/零件号/工序名称设计/过程责任部门编制电话号码制造部产品编号:最初编制日期FMEA 最新更改日期CFT小组成员:控制预防发生度O控制探测探测度D采取的措施S要求潜在的失效原因/机理关键日期:(要求PFMEA编制完成日及预计生产开始日期)PFMEA编制预定完成日: 预计生产开始日:8FMEA 编号FMEA 版本号RPN2等级措施结果共 4 页现行过程责任目标/完成日期建议措施过程潜在失效模式潜在的失效后果严重度S总成分总成零件零件名称/零件号/工序名称设计/过程责任部门编制电话号码制造部产品编号:最初编制日期FMEA 最新更改日期CFT小组成员:控制预防发生度O 控制探测探测度D 采取的措施S要求潜在的失效原因/机理关键日期:(要求PFMEA编制完成日及预计生产开始日期)PFMEA编制预定完成日: 预计生产开始日:8FMEA 编号FMEA 版本号R P N2等级措施结果共 4 页现行过程责任目标/完成日期建议措施过程潜在失效模式潜在的失效后果严重度S 总成分总成零件首件检查、PQC巡检、自检影响顾客装配顾客抱怨根据生产工艺卡,成型工艺监控8具成型生产出颜色、外观、尺寸、性能合格的产品产品缺胶零件名称/零件号/工序名称设计/过程责任部门编制电话号码制造部产品编号:最初编制日期FMEA 最新更改日期CFT小组成员:控制预防发生度O控制探测探测度D采取的措施S要求潜在的失效原因/机理关键日期:(要求PFMEA编制完成日及预计生产开始日期)PFMEA编制预定完成日: 预计生产开始日:8FMEA 编号FMEA 版本号RPN2等级措施结果共 4 页现行过程责任目标/完成日期建议措施过程潜在失效模式潜在的失效后果严重度S总成分总成零件零件名称/零件号/工序名称设计/过程责任部门编制电话号码制造部产品编号:最初编制日期FMEA 最新更改日期CFT小组成员:控制预防发生度O控制探测探测度D采取的措施S要求潜在的失效原因/机理关键日期:(要求PFMEA编制完成日及预计生产开始日期)PFMEA编制预定完成日: 预计生产开始日:8FMEA 编号FMEA 版本号RPN2等级措施结果共 4 页现行过程责任目标/完成日期建议措施过程潜在失效模式潜在的失效后果严重度S总成分总成零件零件名称/零件号/工序名称设计/过程责任部门编制电话号码制造部产品编号:最初编制日期FMEA 最新更改日期CFT小组成员:控制预防发生度O控制探测探测度D采取的措施S要求潜在的失效原因/机理关键日期:(要求PFMEA编制完成日及预计生产开始日期)PFMEA编制预定完成日: 预计生产开始日:8FMEA 编号FMEA 版本号RPN2等级措施结果共 4 页现行过程责任目标/完成日期建议措施过程潜在失效模式潜在的失效后果严重度S总成分总成零件不合格品进入公司做成抽样标准,根据标准零件名称/零件号/工序名称设计/过程责任部门编制电话号码制造部产品编号:最初编制日期FMEA 最新更改日期CFT小组成员:控制预防发生度O控制探测探测度D采取的措施S要求潜在的失效原因/机理关键日期:(要求PFMEA编制完成日及预计生产开始日期)PFMEA编制预定完成日: 预计生产开始日:8FMEA 编号FMEA 版本号RPN2等级措施结果共 4 页现行过程责任目标/完成日期建议措施过程潜在失效模式潜在的失效后果严重度S总成分总成零件。

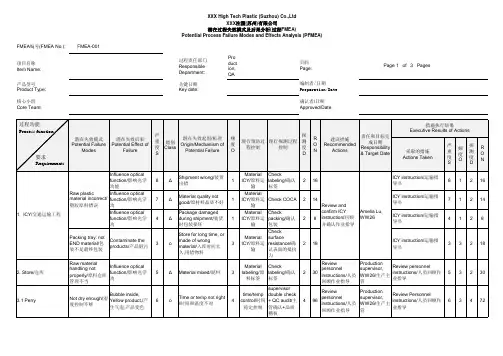

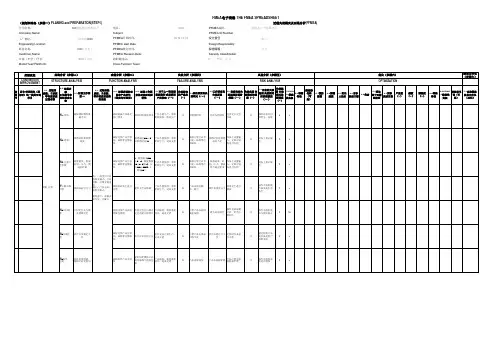

XXX High Tech Plastic(Suzhou)Co.,LtdXXX注塑(苏州)有限公司潜在过程失效模式及后果分析(过程FMEA)Potential Process Failure Modes and Effects Analysis(PFMEA)FMEA编号(FMEA No.): 项目名称Item Name:产品型号Product Type:核心小组Core Team: FMEA-001过程责任部门ResponsibleDepartment:关键日期Key date:Production, QA编制者/日期Prepartion/Date确认者/日期Approved/DatePage 1 of 3 Pages过程功能Process function要求Requirements1. IQC潜在失效模式PotentialFailureModes潜在失效后果Potential EffectofFailure严重度S级别Class(★,Δ,o)潜在失效起因/机理Origin/MechanismofPotential Failure频度O现行预防过程控制现行探测过程控制探测度D22222RPN1614818建议措施RecommendedActionsReview andconfirm IQCinstruction责任和目标完成日期Responsibility& TargetDate措施执行结果Excutive Results ofActions探测度D222RPN1614采取的措施 ActionsTakenIQC instructionIQC instructionIQC instruction严重度S874频度O111Amela Lu,WW26页码Page:2. Store3.1 Predry 3.2 Moulding Raw plasticmaterialincorrectPacking tray:not ESDmaterialRaw materialhandling notproperlyNot dryenoughImaging lensDia.,Dim 1: 5.78±0.03 out ofspec.Influence opticalfunctionInfluence opticalfunctionInfluence opticalfunctionContaminate theproductsInfluence opticalfunctionBuble inside,Yellow product,Influence assy8743563ΔΔΔoΔooShipment wrongMaterial quality notgoodPackage damagedduring shipmentStore for long time,or made of wrongmaterialMaterial mixedTime or temp not rightWrong insert1113341MaterialIQCMaterialIQCMaterialIQCMaterialIQCMateriallabellingtime/tempcontrolOrderstartreleaseplanChecklablingCheckCOCCheckpackingChecksurfaceresistanceChecklablingsupervisordoublecheck +QC auditDim check423966ReviewpersonnelinstructionsReviewpersonnelinstructionsPM mouldProductionsupervisor,WW26Productionsupervisor,WW26Productionsupervisor,WW26IQC instructionReview personnelinstructionsReview PersonnelinstructionsReview PM mouldpersonnelinstruction,incominginspection opticalinserts3563333122428183726过程功能Process function要求Requirements3.2 Moulding潜在失效模式PotentialFailureModesImaging lensthickness,Dim 2: 1.93±0.03 mm outof spec.Total heightDim.4: 5.05±0.05, out ofspec.Distance, Dim5: 14.54± 0.03out of spec.Distance,Dim.6: 7.86±0.03 out ofspec.Distance,Dim.9: 1.60±0.05 out ofspec.Overall width,Dim 12: 39.5±0.1 out ofspec.Diameter,Dim13: 42±0.1mm out ofspecThickness,Dim 16: 6±0.1mm out ofspec.潜在失效后果Potential EffectofFailurePoor imagequality,Influence TOPInfluenceimagingfunctionImpactillumination,spot positionImpactillumination,spot positionImpact TOPInfluenceproductassembly严重度S766676级别Class(★,Δ,o)★★ΔΔ★潜在失效起因/机理Origin/MechanismofPotential FailureIncorrect stackheight after PMmouldMolding processor mold dim. Ormould temp.Molding processor mold dim. Ormould temp.Molding processor mold dim. Ormould temp.Molding processor mold dim. Ormould temp.Mould dimensionwrongMould dimensionwrongMould dimensionwrong频度O155511现行预防过程控制Orderstartreleaseplan+IPQCIPQCOrderstartreleaseplanOrderstartreleaseplanIPQC现行探测过程控制Dim checkDim checkDim checkDim checkDim 2, 3, 4arecontrolledduringprocessDim check探测度D322232RPN2166621建议措施RecommendedActionsPM mouldPM mould,checkmouldingparameterregularlyPM mould,checkmouldingparameterregularlyPM mould,QC checkmouldingparameterregularlyPM mould,checkmouldingparameterregularlyPM mouldPM mould责任和目标完成日期Responsibility& TargetDateXu ZhenglinXu Zhenglin/AmelaXu Zhenglin/AmelaXu Zhenglin/AmelaXu Zhenglin/Amela措施执行结果Excutive Results ofActions采取的措施 ActionsTakenReview PMmouldpersonnelinstructionReview PM mouldpersonnelinstruction, checkmouldingparameterregularlyReview PM mouldpersonnelinstruction, checkmouldingparameterregularlyReview PM mouldpersonnelinstruction, checkmouldingparameterregularlyReview PM mouldpersonnelinstruction, checkmouldingparameterregularlyReview PMmouldpersonnelinstructionReview PM严重度S766676频度O155511探测度D322232RPN2166621Thickness, Dim 17: 10.36± 0.1 out of spec. Distance, Dim18:3.51±0.03mm out of spec. Thickness,Dim 19:1.3±0.1 out of spec. InfluenceproductassemblyInfluenceproductassemblyConflict with clipon productImpactillumination,spot position66666★★★★Δ★Mould dimensionwrongMould dimensionwrongMould dimensionwrong11151OrderstartreleaseplanOrderstartreleaseplanOrderstartreleaseplanOrderstartreleaseplanOrderstartreleaseplanOrderstartreleaseplanDim checkDim checkDim checkDim checkDim check2222212121212612PM mouldPM mouldPM mouldPM mouldXu ZhenglinXu ZhenglinXu ZhenglinXu ZhenglinXu ZhenglinFangGuozhu /XuZhenglinmouldpersonnelinstructionReview PMmouldpersonnelinstructionReview PMmouldpersonnelinstructionReview PMmouldpersonnelinstruction66661115612222212121212612过程功能Process function要求Requirements3.2 Moulding潜在失效模式PotentialFailureModesImaging lensshape changeImaging lenstransmittancetoo lowImaging lensoptical axisshift versusmech. AxisBiginclusions inlensFlowlines,defects etc.Warpage ofproductTOPContamination潜在失效后果Potential EffectofFailurePoor imagequality, TOP outof spec.Reduced imagequalityPoor imagequalityReduced imagequalityReduced imagequalityInfluenceimagingfunctionInfluenceimagingfunctionReduced image严重度S5555566级别Class(★,Δ,o)ΔooΔΔ★★潜在失效起因/机理Origin/MechanismofPotential FailureMouldingprocessparameter,ormould designmarginallyCavity cleanlinessWrong mouldImpurities orburned materialduringmouldingMoulding processparameterMouldingprocessparameter, orwrong mold dimMouldingprocessparameter, orwrong mold dimParticle generationduring packing频度O11134652现行预防过程控制IPQCIPQCIPQCIPQCIPQCIPQC现行探测过程控制TOPmeasurementMeasureimageresolutionVisualinspection100%Visualinspection100%WapagemeasurementTOPmeasurementVisual探测度D3322233RPN1515134189建议措施RecommendedActionsCheckmouldingparameterregularlyPM mouldPM mouldMouldingprocessoptimizationMouldingprocessoptimizationMouldingprocessoptimizationPM mould,MouldingprocessoptimizationHandling withfinger cots,ionized aircleaning,ESD packingmaterial责任和目标完成日期Responsibility& TargetDateAmela LuXu ZhenglinXu ZhenglinFangGuozhu /XuZhenglinFangGuozhu /XuZhenglinFangGuozhu /XuZhenglinFangGuozhu /Xu措施执行结果Excutive Results ofActions采取的措施Actions TakenCheck mouldingparameter regularlyPM mouldpersonnelinstructionPM mouldpersonnelinstructionPM mouldpersonnelinstruction, setprocess window严重度S5555566频度O1113465探测度D3322233RPN15151341894 Packing quality 5ΔIPQCinspection100%22ZhenglinProductionsupervisorPersonnel instruction 52 22Sheet-2002-0Kept by: DCC Keep period: production requirement + 1 year。

注塑PFMEA分析范例注塑是一种常见的成型工艺,通过将熔化的塑料材料注入模具中,经过冷却后成型成各种塑料制品。

在注塑过程中,可能会出现许多可能的潜在问题和风险,因此进行一项注塑PFMEA分析是非常重要的。

PFMEA是一种系统性的分析方法,用于识别和评估潜在的故障模式和它们对产品质量、生产过程和客户满意度的影响。

下面是一个注塑PFMEA 分析的范例:1.确定分析范围和目标确定注塑过程中需要进行PFMEA分析的范围和目标,例如注塑产品的设计和制造过程。

2.建立团队组建一个多学科的团队,包括注塑工艺工程师、质量工程师、设计工程师和生产人员等,以确保全面且准确地进行分析。

3.确定过程步骤详细描述注塑过程的各个步骤,包括材料准备、注塑机设置、模具设计、成型和冷却等,确保所有步骤都被纳入分析中。

4.识别潜在故障模式对每个步骤,团队成员一起讨论,识别可能导致故障或缺陷的潜在模式,如注塑机堵塞、材料变质、模具磨损等。

5.评估潜在影响对每个潜在模式,团队成员评估其对产品质量、生产效率和客户满意度的潜在影响。

例如,注塑机堵塞可能导致不良制品数量增加、生产停止和客户投诉等。

6.确定当前控制措施列出当前已经采取的控制措施,用于降低每个潜在模式的风险。

例如,使用可靠的注塑机和模具、定期保养和维护等。

7.评估现有控制措施的有效性对每个潜在模式,评估当前控制措施的有效性和可靠性。

如果发现当前控制措施无法有效降低风险,则需要提出改进措施。

8.提出改进措施对于无法满足要求的控制措施,团队成员一起提出改进建议。

例如,更换注塑机、改进模具设计、更换材料供应商等。

9.评估改进措施的效果对提出的改进措施进行评估,并根据实际效果进行相应的调整和改进。

这有助于确保改进措施的有效性和可行性。

10.编写PFMEA报告汇总所有分析结果和改进措施,编写PFMEA报告。

确保报告清晰、具体,并包含所有必要的信息,以便于团队成员和其他相关人员参考。

通过进行注塑PFMEA分析,可以及时识别潜在的故障模式,并采取相应的改进措施,降低质量问题和生产风险,提高客户满意度和产品质量。