阻燃剂

- 格式:doc

- 大小:38.00 KB

- 文档页数:4

阻燃剂有什么特点?阻燃剂是一种能够阻止燃烧或减缓燃烧速度的化学物质,广泛应用于各种材料的生产中,以提高材料的抗火能力。

本文将会介绍阻燃剂的特点及应用。

阻燃剂的分类阻燃剂可以分为无机阻燃剂和有机阻燃剂两类。

无机阻燃剂无机阻燃剂主要是以铝、镁、钛以及其他金属及其化合物为主要成分,主要应用于有机材料的阻燃。

有机阻燃剂有机阻燃剂则主要是以氮、磷、溴等元素为主要成分,主要应用于塑料、橡胶、纺织、涂料、胶粘剂等领域。

阻燃剂的特点阻燃剂具有以下特点:抑制火焰蔓延阻燃剂的主要作用是抑制火焰蔓延,使火焰不能跨越阻燃剂层,从而降低火灾事故的发生率。

当有潜在的火源时,阻燃剂与其接触,在表面形成一种保护层,从而延缓火焰的传播速度。

降低烟雾密度阻燃剂还可以降低烟雾密度,进一步增加逃生时间。

当有潜在的火源时,阻燃剂参与其中反应,吸收水分或制造氧气,从而降低燃烧过程中产生的烟雾和毒气的密度。

改善物质性能阻燃剂的添加可以改善物质的性能,增强耐热、耐磨、耐寒等性能,提高材料的使用寿命和安全性。

环保性阻燃剂的环保性也是其特点之一。

无机阻燃剂不含膨胀剂,不会生成大量有毒气体,而有机阻燃剂在使用时则只会产生少量有机污染物,对环境污染较小。

阻燃剂的应用阻燃剂广泛应用于建筑、航空、交通、电子、体育器材等领域。

建筑领域阻燃剂在建筑领域中的应用主要是在建筑材料、内装材料、电气线路等方面。

比如钢结构阻燃涂料、木质地板、天花板、隔墙板、墙纸等。

航空、交通领域阻燃剂在航空、交通领域中主要用于制造飞机、火车、船舶等交通工具。

在航空领域中,航空公司要求飞机装上阻燃装置,以保障旅客安全。

电子领域阻燃剂在电子领域中的应用主要是用于制作电气设备,如电视机、电脑、手机等。

体育器材阻燃剂在体育器材的制造中主要用于制造运动鞋、运动服等。

结语阻燃剂是一种重要的化学物质,能够起到防止火灾、延长逃生时间以及提高物质的使用寿命等方面的作用。

随着科技的发展,阻燃剂在各行业中的应用将会越来越广泛。

阻燃剂阻燃剂是一种广泛应用于工业生产和建筑领域的化学物质,其主要功能是减缓和阻止火焰蔓延的能力。

它在现代社会中扮演着重要的角色,能够保护人们的生命和财产安全。

本文将从阻燃剂的定义、分类、应用和未来发展等方面进行探讨。

阻燃剂是指能够延缓或阻止火焰的蔓延的一类化学物质。

它的作用机制主要有两个方面:一是通过化学反应发生,形成难以燃烧的物质,阻止火焰的进一步蔓延;二是通过降低可燃物的燃烧温度,使其处于不燃或难以燃烧的状态。

阻燃剂根据其化学性质和作用机制可以分为几类:物理阻燃剂、气相阻燃剂和增强剂等。

物理阻燃剂主要依靠物理隔离和热稳定性等特性来阻止火焰的传播。

其常见的应用包括阻燃布料、阻燃车内装饰材料等。

气相阻燃剂是一种能够降低燃烧物质的火焰传播速度和燃烧热量的化学物质,如溴化物和氯化物等。

这些化合物能够与火焰中的自由基发生反应,并抑制其传播,从而起到阻止火焰蔓延的作用。

增强剂则是在其它材料中加入一定的阻燃剂,提高材料的阻燃性能。

这种方法不仅可以改善材料的阻燃性能,还可以降低成本,提高生产效率。

阻燃剂在各个领域中有着广泛的应用。

在建筑领域中,阻燃剂常被用于制造防火门、防火墙、防火涂料等防火设施。

这些设施的存在可以有效地遏制火势蔓延,保证人们的生命安全。

在电子和电气设备领域中,阻燃剂被广泛用于制造电线、电缆和电子元件等产品。

这些产品经过阻燃处理后,即使在发生火灾时也能够减少火灾的蔓延速度,降低火灾造成的损失。

此外,在交通运输领域中,阻燃剂常用于汽车内饰、船舶的建造以及飞机材料的选择等,以提高交通工具的阻燃性能,确保乘客的安全。

随着科技的不断发展,阻燃剂也在不断创新和发展。

研究人员正在努力寻找更加高效、环保和安全的阻燃剂。

一些新材料的开发和应用也为阻燃剂的发展带来了新的机遇。

尽管阻燃剂在火灾控制方面起到了重要的作用,但是仍然存在一些问题和挑战。

例如,一些阻燃剂对环境和人体健康可能产生不良影响。

因此,在未来的发展中,需要更加谨慎地选择和使用阻燃剂,确保其符合环保和健康安全的要求。

阻燃剂国标阻燃剂,作为一种能够赋予易燃材料难燃性、自熄性或消烟性的功能性助剂,在多个领域如建筑、交通、电子、纺织等都有着广泛的应用。

为了确保阻燃剂的安全性和有效性,各国都制定了相应的标准来规范其生产和使用。

一、阻燃剂国标概述阻燃剂国标是指由国家标准化管理委员会或其他相关机构制定并发布的,关于阻燃剂产品的一系列技术标准。

这些标准通常包括阻燃剂的分类、技术要求、试验方法、检验规则以及标志、包装、运输和贮存等方面的规定。

国标的制定旨在确保阻燃剂产品的安全性、稳定性和环保性,同时促进阻燃剂行业的健康发展。

二、阻燃剂国标的主要内容1. 分类与命名:国标首先对阻燃剂进行了分类,根据不同的使用场景和化学成分,将阻燃剂分为多个类别。

同时,为了便于管理和使用,国标还对阻燃剂进行了统一的命名规则。

2. 技术要求:这部分是国标的核心内容,详细规定了阻燃剂应满足的各项性能指标,如外观、密度、熔点、闪点、热稳定性、阻燃性能等。

这些指标是评价阻燃剂质量的重要依据,也是生产厂家必须达到的标准。

3. 试验方法:国标提供了用于测定阻燃剂性能指标的试验方法,包括试样的制备、试验条件、试验步骤以及结果判定等。

这些试验方法具有可操作性和可重复性,能够确保测试结果的准确性和可靠性。

4. 检验规则:国标规定了阻燃剂的检验规则,包括检验分类、检验项目、抽样方法、判定规则等。

这些规则为阻燃剂的质量监督提供了依据,有助于确保市场上销售的阻燃剂产品符合国标要求。

5. 标志、包装、运输和贮存:国标对阻燃剂的标志、包装、运输和贮存等方面也做了详细规定。

这些规定旨在确保阻燃剂在运输和贮存过程中的安全性和稳定性,防止因不当操作而导致的质量问题或安全事故。

三、阻燃剂国标的重要性1. 保障人身财产安全:阻燃剂广泛应用于各种易燃材料中,其质量直接关系到这些材料的阻燃性能。

如果阻燃剂质量不达标,将会导致易燃材料的阻燃性能下降,从而增加火灾发生的风险。

因此,阻燃剂国标的制定和实施对于保障人身财产安全具有重要意义。

新型阻燃剂种类

新型阻燃剂主要有以下几种种类:

1.硅酸盐类阻燃剂:硅酸盐类阻燃剂是目前应用最广泛的一

类阻燃剂,常见的有氢氧化铝、氢氧化镁、磷酸铵铝、氧化镁等。

它们通过在高温下分解释放出多水,吸收热量,稀释燃烧

气体,阻碍火焰蔓延,具有优异的阻燃性能。

2.溴系阻燃剂:溴系阻燃剂主要包括溴化物和溴代磷酸酯两

大类。

溴化物类阻燃剂具有优异的阻燃性能,但由于其对环境

的潜在危害,逐渐受到限制。

而溴代磷酸酯类阻燃剂具有良好

的阻燃效果和较低的毒性,是目前广泛应用的一类阻燃剂。

3.氮磷系阻燃剂:氮磷系阻燃剂具有极高的热稳定性和阻燃

性能,可溶于有机溶剂中,广泛应用于塑料、橡胶等材料阻燃。

常见的氮磷系阻燃剂有磷酸铵盐、磷氮包合物等。

4.无机填料类阻燃剂:无机填料类阻燃剂主要包括纳米氧化镁、纳米二氧化硅、纳米氢氧化铝等。

它们具有高温稳定性和

优异的防火性能,能够有效降低材料的燃烧速度和火焰蔓延。

5.有机阻燃剂:有机阻燃剂主要包括含磷阻燃剂、含氮阻燃剂、含硅阻燃剂等。

这些阻燃剂通过阻碍燃烧链反应,减缓材

料的燃烧速度,具有良好的阻燃效果。

阻燃剂的分类阻燃剂是一种能够降低或阻止材料燃烧的物质。

根据其化学性质和作用机制的不同,阻燃剂可以分为几个主要的分类。

1. 水合物阻燃剂水合物阻燃剂是指在材料中引入一定量的水合物,通过吸热蒸发的方式来抑制燃烧。

水合物阻燃剂主要包括氢氧化铝、氢氧化镁等。

这些水合物在高温下分解释放出水分,从而吸收大量热量,降低材料的燃烧温度,延缓火势蔓延。

2. 氮磷阻燃剂氮磷阻燃剂是指含有氮元素和磷元素的化合物,通过生成惰性气体和形成炭化层来抑制燃烧。

氮磷阻燃剂可以分为有机氮磷阻燃剂和无机氮磷阻燃剂两大类。

有机氮磷阻燃剂主要包括氰酸酯、三聚氰胺磷酸盐等,而无机氮磷阻燃剂主要包括氮磷酸铵、氮磷酸铵铵盐等。

这些阻燃剂在高温下分解生成惰性气体,形成炭化层覆盖在材料表面,从而隔绝氧气,防止燃烧的继续进行。

3. 溴系阻燃剂溴系阻燃剂是指含有溴元素的化合物,通过阻止自由基链反应来抑制燃烧。

溴系阻燃剂主要包括溴化物、溴代聚苯醚等。

这些阻燃剂在高温下分解生成溴自由基,通过与燃烧过程中产生的自由基反应,抑制燃烧链反应的进行,从而达到阻燃的目的。

4. 磷氮阻燃剂磷氮阻燃剂是指含有磷元素和氮元素的化合物,通过生成磷氮炭层来抑制燃烧。

磷氮阻燃剂主要包括磷氮酸酯、磷氮酸铵等。

这些阻燃剂在高温下分解生成磷氮炭层,覆盖在材料表面,形成物理屏障,阻止燃烧的进行。

5. 硅系阻燃剂硅系阻燃剂是指含有硅元素的化合物,通过形成硅化层来抑制燃烧。

硅系阻燃剂主要包括硅酸盐、硅酸铝等。

这些阻燃剂在高温下分解生成硅化层,覆盖在材料表面,起到隔热和隔氧的作用,从而减缓燃烧速度。

6. 氯系阻燃剂氯系阻燃剂是指含有氯元素的化合物,通过生成惰性气体和减慢燃烧速度来抑制燃烧。

氯系阻燃剂主要包括氯化铝、氯化锌等。

这些阻燃剂在高温下分解生成氯化氢等惰性气体,从而稀释燃烧气体,减缓燃烧速度。

7. 碳氮阻燃剂碳氮阻燃剂是指含有碳元素和氮元素的化合物,通过生成炭化层和惰性气体来抑制燃烧。

粉末阻燃剂是一种用于增强材料阻燃性能的添加剂,常用于塑料、橡胶、纤维等材料中。

常见的粉末阻燃剂原料包括:

1. 氢氧化铝(ATH):是一种无机阻燃剂,具有优异的热稳定性和化学稳定性,可有效降低材料的燃烧温度和烟雾密度。

2. 三氧化二锑(Sb2O3):是一种无机阻燃剂,具有较高的热稳定性和阻燃效果,但容易引起材料脆化和变色。

3. 硼酸盐:是一种有机阻燃剂,常用的有硼酸锌、硼酸钙等,具有较好的热稳定性和阻燃效果,且对材料性能影响较小。

4. 硅酸盐:是一种无机阻燃剂,常用的有硅酸钠、硅酸钾等,具有较好的耐高温性能和阻燃效果,但易吸潮结块。

5. 磷酸盐:是一种有机阻燃剂,常用的有磷酸铵、磷酸钙等,具有较好的热稳定性和阻燃效果,但易分解失效。

以上仅是常见的几种粉末阻燃剂原料,实际上还有许多其他类型的粉末阻燃剂原料,具体选用何种原料要根据所需材料的特性和要求来确定。

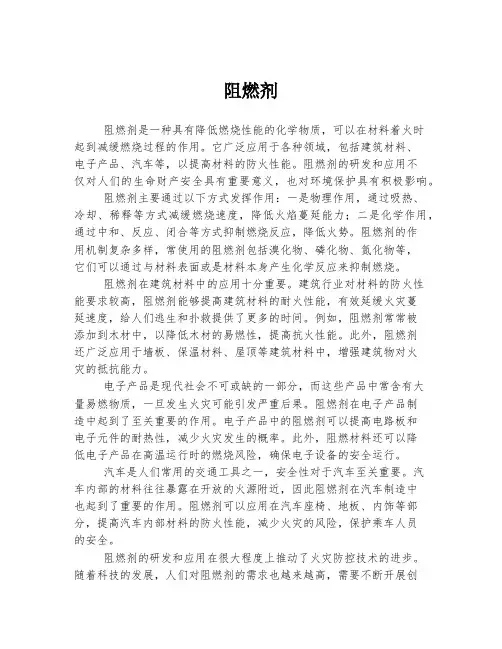

阻燃剂阻燃剂是一种具有降低燃烧性能的化学物质,可以在材料着火时起到减缓燃烧过程的作用。

它广泛应用于各种领域,包括建筑材料、电子产品、汽车等,以提高材料的防火性能。

阻燃剂的研发和应用不仅对人们的生命财产安全具有重要意义,也对环境保护具有积极影响。

阻燃剂主要通过以下方式发挥作用:一是物理作用,通过吸热、冷却、稀释等方式减缓燃烧速度,降低火焰蔓延能力;二是化学作用,通过中和、反应、闭合等方式抑制燃烧反应,降低火势。

阻燃剂的作用机制复杂多样,常使用的阻燃剂包括溴化物、磷化物、氮化物等,它们可以通过与材料表面或是材料本身产生化学反应来抑制燃烧。

阻燃剂在建筑材料中的应用十分重要。

建筑行业对材料的防火性能要求较高,阻燃剂能够提高建筑材料的耐火性能,有效延缓火灾蔓延速度,给人们逃生和扑救提供了更多的时间。

例如,阻燃剂常常被添加到木材中,以降低木材的易燃性,提高抗火性能。

此外,阻燃剂还广泛应用于墙板、保温材料、屋顶等建筑材料中,增强建筑物对火灾的抵抗能力。

电子产品是现代社会不可或缺的一部分,而这些产品中常含有大量易燃物质,一旦发生火灾可能引发严重后果。

阻燃剂在电子产品制造中起到了至关重要的作用。

电子产品中的阻燃剂可以提高电路板和电子元件的耐热性,减少火灾发生的概率。

此外,阻燃材料还可以降低电子产品在高温运行时的燃烧风险,确保电子设备的安全运行。

汽车是人们常用的交通工具之一,安全性对于汽车至关重要。

汽车内部的材料往往暴露在开放的火源附近,因此阻燃剂在汽车制造中也起到了重要的作用。

阻燃剂可以应用在汽车座椅、地板、内饰等部分,提高汽车内部材料的防火性能,减少火灾的风险,保护乘车人员的安全。

阻燃剂的研发和应用在很大程度上推动了火灾防控技术的进步。

随着科技的发展,人们对阻燃剂的需求也越来越高,需要不断开展创新研究。

当前,绿色环保的阻燃剂成为了科研人员的研究热点和发展方向。

相比于传统的阻燃剂,绿色环保的阻燃剂对环境友好,不会产生有毒有害的气体和副产物,同时具有更高的阻燃效果。

阻燃高分子材料常用的阻燃剂多数是含磷,溴,氮,锑,铝的化合物。

阻燃剂之间具有一定的协同作用,如含卤素化合物的阻燃剂,一般都和锑或锌的氧化物配合使用,使其燃烧时生成卤化锑或卤化锌,以达到最佳阻燃效果。

阻燃剂的分类:添加型阻燃剂:磷酸酯类,卤代类,氧化锑,氧化锌,氢氧化铝等。

使用时将它们参混与树脂之中,只是物理混合,所以分散剂在聚合物中分散越好,阻燃效果也就越好。

为了提高阻燃剂的分散性和相容性,一要求细度越细越好,二要对其表面通过活性处理,使它和树脂结合力提高。

反应型阻燃剂:指其参与了聚合物的反应,阻燃阻燃剂已经成为树脂中的一部分。

包括卤代酸酐和含磷多元醇等。

阻燃机理:1.凝聚相阻燃机理:高温下阻燃剂在聚合物表面形成凝聚相,隔绝空气,阻止热传递,降低可燃性气体释放量,从而达到阻燃。

形成凝聚相隔离膜的方法有两种:一是阻燃剂在燃烧温度下分解成不挥发的玻璃状物质包裹在聚合物表面。

二是利用阻燃剂的热降解产物促进聚合物表面迅速脱水碳化,形成碳化层,利用单质碳不产生火焰的蒸发燃烧和分解燃烧,达到阻燃的目的。

2.自由基阻燃机理:在聚合物燃烧的过程中,大量生成的自由基促进气相燃烧反应,如能设法捕获并消灭这些游离基,切断自由基连锁反应,即可控制燃烧,进而达到阻燃目的。

3.冷却机理:阻燃剂反生吸热脱水,相变,分解或其它吸热反应,降低聚合物表面和燃烧区域的温度,防止热降解,进而减少了可燃性气体的挥发量,破坏聚合物的燃烧条件达到阻燃目的。

氢氧化铝,氢氧化镁及硼类无极阻燃剂颇具代表。

4.协同作用机理:将现有的阻燃剂进行复配,使各种作用机理共同发生作用,达到降低阻燃剂用量并起到更好的阻燃效果。

如将氧化锑与有机卤化物阻燃剂协同使用,可构成一种非常有效的阻燃体系,作用于燃烧的可燃物时,使有机卤化物放出氢卤酸或卤素,再与氧化锑反应生成三卤化锑,这些锑化物具有阻燃作用。

SbX3阻燃作用很大,能够形成一种惰性气体,使炭层覆盖生成;高温下SbX3挥发进入火焰中,分解成各种锑化物和卤素游离素,它们改变了火焰的化学性质,消耗了火焰能量,从而达到阻燃目的。

塑料阻燃剂成分

塑料阻燃剂的成分可以有多种,常见的阻燃剂成分包括以下几种:

1. 溴系阻燃剂:包括溴化物化合物,如三溴化磷(PBr3)、

四溴化磷(PBr4)、溴氯化石蜡(DBDPO)等。

溴系阻燃剂

具有良好的阻燃效果。

2. 磷系阻燃剂:包括磷酸盐化合物,如三聚磷酸铵(TPP)、

三聚磷酸酯(TPP)、聚合磷酸铵(APP)等。

磷系阻燃剂可

以通过释放磷酸、磷酸酯或磷酸酰氯来抑制燃烧。

3. 氮系阻燃剂:包括氮磷化合物,如聚合氮磷酰胺(P-N)等。

氮系阻燃剂可以通过产生氮气和氮气化合物来阻止燃烧。

4. 铝系阻燃剂:包括铝氢氧化物(ATH)和氢氧化铝磷酸铵(AP-ATH)等。

铝系阻燃剂具有高分解温度和吸热性能。

5. 碳系阻燃剂:包括纳米碳黑(CB)和芳烃树脂等。

碳系阻

燃剂可以通过形成碳层来阻止燃烧。

除了以上常见的阻燃剂成分,还有一些其他杂化阻燃剂,如氧化镁(MgO)、酚醛树脂(PF)等,它们也可以起到阻燃的

作用。

需要注意的是,不同的阻燃剂成分适用于不同的塑料材料和应用场合,选择合适的阻燃剂成分对于塑料制品的阻燃效果至关重要。

阻燃剂名词解释嘿,朋友们!今天咱来聊聊阻燃剂呀!阻燃剂呢,就好比是火灾的小克星。

你想想看,火灾就像个张牙舞爪的大怪兽,一旦发作起来那可不得了,能瞬间把好多东西都给吞掉。

而阻燃剂呢,就是那个能站出来和大怪兽对抗一下的小英雄。

它呀,能够让那些本来容易着火的东西变得不那么容易燃烧起来。

就好像给那些材料穿上了一层特殊的“防火衣”。

比如说塑料吧,如果没有阻燃剂,那可能一点小火苗就能让它呼呼地烧起来。

但是有了阻燃剂的加入,它就会变得老实很多,不会那么轻易地被点着啦。

阻燃剂的种类那也是不少呢!有的就像是温柔的卫士,默默地守护着材料;有的则像是勇猛的战士,面对火灾毫不退缩。

它们各有各的本事,各有各的用途。

在我们的日常生活中,阻燃剂可发挥了大作用呢!你看那些电线呀,要是没有阻燃剂,万一有点电火花啥的,那不就危险啦?还有那些家具,要是着火了可不得了,有了阻燃剂,就能多争取一些时间,让我们能赶紧去灭火呀。

再想想那些高楼大厦,里面那么多的材料,要是都容易着火,那可真是让人头疼。

但是有了阻燃剂,就能大大降低火灾的风险,让我们住在里面也能安心不少呢,对吧?阻燃剂不就是我们生活中的一个好帮手吗?它虽然不显眼,但是却在默默地为我们的安全保驾护航呢!我们可不能小瞧了它呀!它就像是一个低调的英雄,不需要太多的赞美和关注,只是默默地做着自己该做的事情。

你说要是没有阻燃剂,我们的生活得变得多危险呀?火灾可能会更容易发生,而且一旦发生了,后果也会更加严重。

所以呀,我们真得感谢那些研究和生产阻燃剂的人,是他们让我们的生活变得更加安全。

总之呢,阻燃剂虽然不是什么高大上的东西,但它的重要性可绝对不容小觑!它就像是我们生活中的一个隐形守护者,默默地为我们付出着。

让我们一起好好珍惜这个小英雄吧!。

阻燃剂的性质及应用阻燃剂主要是一种可以阻止材料燃烧或减缓燃烧速度的化学物质。

根据其作用方式不同,阻燃剂可以分为物理阻燃剂和化学阻燃剂。

物理阻燃剂通过在材料中形成保护膜、隔热层或抑制火焰传播的方式来减缓燃烧速度。

化学阻燃剂则可以通过化学反应中的吸热、生成惰性气体、形成焦炭等方式来抑制燃烧。

阻燃剂广泛应用于建筑、交通、电子电器、纺织、塑料等行业,旨在提高材料的阻燃性能,减少火灾事故的发生。

以下是阻燃剂在不同行业的应用情况。

1. 建筑行业:建筑材料的阻燃要求较高,以确保建筑物在火灾中具备一定的燃烧延时。

阻燃剂可以添加在各种建筑材料中,如砌体、木材、油漆、胶黏剂等,提高材料的阻燃性能,减少火灾发生后的蔓延速度。

2. 交通行业:阻燃剂被广泛应用于交通工具的汽车、火车、飞机等。

例如,汽车内部的座椅、地毯、内饰件等都需要具备一定的阻燃性能,以减少车辆燃烧事故后的人员伤亡。

3. 电子电器行业:由于电子电器产品在使用过程中容易产生高温,火灾事故的风险较高。

阻燃剂广泛应用于电线电缆、塑料外壳、电路板等电子电器部件中,以提高其耐火性能,减少火灾事故的发生。

4. 纺织行业:阻燃剂可以添加在纺织品中,提高其阻燃性能。

这在军事、航空航天等领域尤为重要,以保护人员在危险环境中的安全。

5. 塑料行业:阻燃剂是塑料制品中常用的添加剂,以提高其阻燃性能。

特别是在电器用塑料、建筑用塑料等方面,阻燃剂的应用尤为广泛。

总结来说,阻燃剂的主要性质为减缓或抑制材料燃烧,这些剂可分为物理阻燃剂和化学阻燃剂两大类。

在实际应用中,阻燃剂被广泛应用于建筑、交通、电子电器、纺织、塑料等行业,以提高材料的阻燃性能,减少火灾事故的发生。

随着技术的发展和对安全性能要求的提高,阻燃剂的研究和发展也将继续推进,以更好地满足不同领域的需求。

阻燃剂:溴系、磷系、三嗪系、硅系、膨胀型、无机填料等。

常用于PP、PE、PVC、PS、HIPS、ABS、聚酰胺、PC、PBT、PET、不饱和聚酯、PU和环氧树脂等热塑性通用塑料、热塑性工程塑料和热固性塑料阻燃。

高聚物(各种塑料包括工程塑料)的阻燃技术,当前主要是以添加型溴系阻燃剂为主,常用的有十溴二苯醚、八溴醚、四溴双酚A、六溴环十二烷等,这中间尤以十溴二苯醚使用量最大。

目前对溴系阻燃剂的偏见会随着科学进一步的发展来证实,它依旧会在面20年内被大量使用,我们对它的评价是:我们讨厌它,但我们离不开它。

阻燃剂家族中的其他品种有磷系、三嗪系、硅系、膨胀型、无机填料等[3],这些阻燃剂在各种不同使用领域发挥各自独特的阻燃效果。

其中磷系阻燃剂中有机磷系品种大多是油状,在高聚物加工过程中不易添加,一般在聚氨酯泡沫、软PVC、变压器油、纤维素树脂、天然和合成橡胶中使用。

而无机磷系中的红磷,由于是纯阻燃元素,所以阻燃效果好,应用面较广,但它色泽鲜艳,因而应用受到部分限制。

红磷的应用要注意微粒化和表面包覆(胶囊化),这样使它在高聚物中分散性好,与聚合物的相容性好,不易迁移,能保持高聚物的难燃性能长久。

另外,聚磷酸铵的聚合度是决定上述两种产品质量的关键,聚合度越高,阻燃防火效果越好,国内已经有聚合度超过100的产品,而国外APP(聚磷酸铵)的聚合度在500以上已是常见。

膨胀型阻燃剂是近年来开发的以磷、氮为主要组成的阻燃剂,含这类阻燃剂受热时,表面能形成一层致密泡沫炭层,起到隔热、隔氧、抑烟,又能防止熔滴,具有良好的阻燃性能。

我国自1992年就开始有研究成功的报告,至今有多个研究单位从事这方面的开发,但仍未见工业规模的生产报道。

一直没有达到规模生产的原因可能有两个:一是产品中留有尚未反应的无机酸,反映在阻燃制品表面有吸潮现象;另外一个就是N-P膨胀型阻燃剂是一些大分子化合物合成,其最后一步是固相反应,它的传质、传热过程太复杂而至今工业化有一定困难。

最近有些文章谈及无机纳米粒子的阻燃优越性,我们的工作经验认为,这些纳米粒子的添加或许对改善机械强度有好处,但对阻燃性能不会有太大影响。

因为无机阻燃剂阻燃机理是通过受热分解释放水蒸气来降低体系温度,同时水蒸气又稀释了可燃性气体来达到阻燃效果,它是以水蒸气的量来决定它的阻燃效果,因此与阻燃剂的量有关,与阻燃剂是否纳米粒子无关,一般来讲无机阻燃剂的粒径分布在2μm5μm之间已足矣。

阻燃聚苯乙烯和高抗冲聚苯乙烯①对于挤出PS泡沫来讲,使用普通的六溴环十二烷(HBCD)即可达到阻燃目的。

这种处理不必使用阻燃协效剂三氧化二锑,因为起不到协效作用,反而由于它的存在会使体系燃烧时产生熔滴。

②对于常用的普通聚苯乙烯阻燃,要求使用热稳定性能好的HBCD,PS的加工温度在180℃210℃左右,在此加工温度下,普通的HBCD会产生不稳定,易分解。

因此,要求使用耐高温的HBCD(它耐温达230℃240℃)。

③高抗冲聚苯乙烯阻燃技术更难,由于它要用于电子、电器元件,阻燃级别要求更高,需达到UL94 V-0级。

如果使用溴系阻燃剂就可达到这种要求,但要注意材料的耐光性、热变形温度、抗冲强度、阻燃剂有否渗出等各方面因素是否受到影响。

常用的溴系阻燃剂有十溴二苯醚、溴化环氧树脂(BER)、耐高温HBCD等。

2.3磷系阻燃体系ps常见磷系阻燃剂有红磷、多聚磷酸铵及有机磷阻燃剂等。

其中常用的有机磷系阻燃剂有磷酸三苯酯、磷酸三甲苯酯、磷酸三(二甲苯)酯、丙苯系磷酸酯、丁苯系磷酸酯等。

学者们对磷系阻燃剂的阻燃机理及添加磷系阻燃剂的PS的降解过程进行了大量研究。

Bernhard Schartel等[24]研究了红磷和氢氧化镁对HIPS的阻燃机理。

研究表明:红磷主要是在气相中起自由基捕捉的作用,氢氧化镁主要通过分解吸热、释放水、形成氧化镁隔层而起到阻燃作用,而且两者之间有一定的阻燃对抗作用。

KunihikoTakeda等[25]研究发现:聚亚苯基醚(PPE)比PS更容易燃烧,PPE/PS复合材料的阻燃性能取决于PPE和磷酸酯的用量。

PPE在高温时发生重排反应,在后期的炭化过程中,芳香族磷酸酯的加入可以加速重排和脱水进程。

A B Boscoletto等[26]研究了磷酸三苯酯阻燃PPE/HIPS复合材料,发现PPE在降解过程中发生重排形成炭层,而PS和聚丁二烯主要是产生可燃气体,磷酸三苯酯的阻燃作用主要是在凝聚相帮助PPE形成炭层,在气相起到抑制火焰的双重作用。

在磷系阻燃材料中添加一些橡胶不但能改善因加入阻燃剂而引起的力学性能下降的问题,而且可以和阻燃剂发生协效作用,提高PS复合材料的阻燃性能。

刘南安[27]讨论了以甲基乙烯基硅橡胶为增韧剂时,PS阻燃体系的阻燃效果及物理力学性能的变化。

结果表明:体系内加入适量的甲基乙烯基硅橡胶可提高复合材料的冲击强度和断裂伸长率,使断裂强度有所下降,同时复合材料的阻燃性能和玻璃化温度也得到提高。

一般情况下,磷系阻燃剂单独使用时复合材料的阻燃效果不佳,但如果和其他阻燃剂复合使用就可大幅度提高阻燃效率。

李秀云等[28]选用磷酸酯/聚苯醚作为复合阻燃剂,研制出具有优异力学性能和阻燃性能的无卤阻燃HIPS。

崔文广等[29]研究了纳米改性氢氧化铝(CG-ATH)、改性聚苯醚(MPPO)和红磷母料对HIPS的阻燃作用。

结果表明:CG-ATH和MPPO 与红磷母料之间有很好的协效阻燃作用,使HIPS的垂直燃烧达到FV—0级,氧指数达到27.5%。

李慧勇等[30-31]发现酚醛环氧树脂(NR)和微胶囊红磷(MRP)对HIPS的阻燃具有协同效应。

MRP可有效降低HIPS燃烧时的热释放速率(HRR)和热释放总量(THR),但烟释放总量(TSR)有所增加;而NR可以抑制可燃产物的挥发,有效降低材料燃烧时的TSR,但THR 却有所增加。

同时添加MRP和NR,HIPS的HRR和THR显著降低;与纯HIPS相比,TSR 也有所降低;20份NR和8份MRP阻燃HIPS的氧指数达到28.8%垂直燃烧级别达到UL94 V—0级。

并且,在包覆红磷阻燃HIPS中添加适量的酚醛树脂成炭剂(Novolac),可同时改善复合材料的阻燃性能和热稳定性。

Wenguang Cui等[32]研究发现:在阻燃P复合材料中,红磷和纳米氢氧化铝、改性氧化苯撑复合使用有很好的阻燃协效性,此阻燃体系在燃烧后形成了坚固的炭层,这种在凝固相形成的坚固炭层使HIPS的阻燃级别达到了UL94 V—0级。

李慧勇等[33]研究了酚醛环氧树脂(NR)和磷酸三苯酯(TPP)对HIPS阻燃性能的影响。

结果表明:N主要通过成炭在凝聚相中发挥作用,而TPP则主要通过自身挥发在气相内抑制燃烧,两者并用具有明显的阻燃和抑烟协同效应,同时有效地降低了材料的有效燃烧热。

在未来的阻燃PS复合材料中,磷系阻燃剂以其高效的阻燃效果、对环境友好、对材料性能影响小、可以和多种阻燃剂产生协效阻燃作用等优势仍将在PS阻燃中占有很大的比例。

实验室制备聚苯乙烯一般通过溶液或本体聚合。

溶液聚合的方法如下(按标准的聚合步骤,较严格):苯乙烯在使用前由于含有阻聚剂,必须蒸馏过才可以进行聚合。

在惰性气体保护下,在干燥过的烧瓶中加入苯乙烯,以甲苯或四氢呋喃(20% w/v, based on monomer)溶解,加入引发剂BPO或AIBN (1wt% or 1mol% based on mmonomer). 在65-70 (AIBN)或90-100C (BPO)下搅拌12-24h。

冷至室温,倒入在高速搅拌的甲醇烧杯中将聚合物沉析出来。

过滤,所得固体用热甲醇洗,然后在60C烘箱真空干燥过夜。

本体聚合就简单了,整理过的苯乙烯装入试管和引发剂,在恒温水浴中放置过夜,所得的固体就是聚苯乙烯。

一种可发性聚苯乙烯颗粒的制备方法及其应用申请号/专利号:201110005526本发明公开了一种可发性聚苯乙烯颗粒的制备方法,该方法包含以下具体步骤:步骤1,预制分散浆:将助阻燃剂、阻热剂分别与苯乙烯、分散剂在高速搅拌机中搅拌均匀,通过研磨机研磨至颗粒细度为0.1~10μm,浓度为5-65%;然后,上述所有溶液一起混合均匀,得到分散浆;步骤2,向正在搅拌的反应釜中,加入水、苯乙烯、溴系阻燃剂及常规助剂,再加入步骤1所得的分散浆,聚合反应5-8小时后,即在聚合反应后期,密闭,加入发泡剂,升温到127~130℃,待完全聚合后,降至常温,打开封盖,得到可发性聚苯乙烯颗粒。

该方法添加复合阻燃剂及阻热剂,添加量小,聚合反应过程易于控制,该方法制备得到的可发性聚苯乙烯颗粒制作的泡沫制品具有良好的隔热阻燃特性。

无机阻燃剂——活化水镁石粉大连理工大学的科研人员采用表面活化剂、偶联剂与大分子增容剂、复配活化剂等对水镁石粉体进行表面活化改性处理,用增容剂、复配活化剂包覆水镁石粉,表面活化效果显著,可以制造活化水镁石阻燃剂及其塑料。

据此研发出的活化水镁石粉阻燃PA6、ABS、PP、PE、PS等阻燃塑料,阻燃等级达UL94V-0、UL94V-1级,可广泛用于家电、建材、交通等领域。

加工细度达2500目以上的水镁石粉,可用于电线电缆用聚乙烯及尼龙、聚丙烯等塑料中,还可用于生产无机防火板、阻燃壁纸等。

氢氧化镁阻燃剂制备工艺利用外燃式回转窑或气烧窑等煅烧菱镁矿,生产活性较高的轻烧粉,以此为原料,采用直接水化、机械方法除铁、除杂,化学方法除铁、除钙、除硅等净化工艺,湿法表面处理、压滤、干燥、分级包装制取氢氧化镁阻燃剂,MgO的转化率达90%以上。

采用多级串联旋液分离器,利用各种物质的密度差达到除去钙及不溶物的目的,产品达到HG/T3600-2000工业氢氧化镁阻燃剂质量要求。

该工艺流程短,操作简便、投资少、原料易得、产品成本低等特点。