永磁直流无刷电机极对数

- 格式:docx

- 大小:11.64 KB

- 文档页数:2

判断直流无刷电机的极数正确的设定伺服电机的极数,对调试驱动器十分重要。

在不能确定伺服电机的极数时,可用下面的方法进行判断:(1)如果使用CD系列驱动器,可以用ZERO命令(转子置零位),使能驱动器,电流从定子绕组的C端流进,从B端流出,产生一个极数与转子磁场极数一样的定子磁场,该磁场的强弱可用IZERO设定。

设定IZERO=5(电机连续电流的5%),用手缓慢的转动转子一圈,每当转子的磁极对准定子的磁极(同性或异性),便有一次停顿。

如果转子转动一圈有2p次停顿,则该电机的极数为2p。

(2)如果使用没有转子置零命令的驱动器,如S600/S300,可将驱动器设置为串行电流模式。

用电流指令T <i>,给定一小电流,不足以使转子转动。

用手缓慢的转动转子一圈,每当转子的磁极对准定子的磁极(同性或异性),便有一次停顿。

如果转子转动一圈有2p次停顿,则该电机的极数为2p。

设定正确的电动机极数对驱动器的运行相当重要:(1)旋变反馈:●旋变的极数:经R/D转换输出的PRD值是旋变的电角度ΘE,Resolver。

设旋变的极对数为p Resolver,则旋变的机械角度ΘM,Resolver=p Resolver·ΘE,Resolver。

旋变(电机转子)转一圈,对CD系列驱动器,PFB=p Resolver·65536,对S600/S300系列驱动器,PFB=p Resolver·1048576。

例如M41系列电机的旋变为6极,电机转一转PFB值变化3·65536。

通常使用的是两极旋变,电机转一转PFB值变化65536。

旋变的极数可以用PFB值检查:旋变(电机转子)转一圈,PFB=n·65536,n即为旋变的极对数(n= p Resolver)。

●电机的极数:直流无刷电机运行时的换向角是转子的电角度ΘE,Rotor,设电机的极对数为P Rotor,电机的机械角度为ΘM,Rotor,电机的电角度(换向角):ΘE,Rotor=ΘM,Rotor ·p Rotor因为转子的机械角度等于旋变的机械角度,即ΘM,Rotor=ΘM,RotorΘE,Rotor=ΘM,Resolver·p RotorΘE,Rotor=ΘE,Resolver ·p Rotor / p Resolver可以看出,如果电机和旋变的极对数设定的不正确,经R/D转换输出的ΘE, Resolver不能正确反映换向角ΘE,Rotor,换向环不能正常运行。

无刷直流永磁电动机设计实例一. 主要技术指标1。

额定功率:W 30P N = 2。

额定电压:V U N 48=,直流 3。

额定电流:A I N 1<3。

额定转速:m in /10000r n N = 4。

工作状态:短期运行 5. 设计方式:按方波设计 6。

外形尺寸:m 065.0036.0⨯φ二. 主要尺寸的确定1. 预取效率63.0='η、 2。

计算功率i P '直流电动机 W P K P NNm i 48.4063.03085.0'=⨯==η,按陈世坤书。

长期运行 N i P P ⨯''+='ηη321 短期运行 N i P P ⨯''+='ηη431 3. 预取线负荷m A A s /11000'= 4. 预取气隙磁感应强度T B 55.0'=δ 5. 预取计算极弧系数8.0=i α 6. 预取长径比(L/D )λ′=27.计算电枢内径m n B A P D N s i i i 23311037.110000255.0110008.048.401.61.6-⨯=⨯⨯⨯⨯⨯=''''='λαδ 根据计算电枢内径取电枢内径值m D i 21104.1-⨯= 8。

气隙长度m 3107.0-⨯=δ 9. 电枢外径m D 211095.2-⨯= 10。

极对数p=111. 计算电枢铁芯长 m D L i 221108.2104.12--⨯=⨯⨯='='λ根据计算电枢铁芯长取电枢铁芯长L= m 2108.2-⨯12。

极距 m p D i 221102.22104.114.32--⨯=⨯⨯==πτ 13。

输入永磁体轴向长m L L m 2108.2-⨯==三.定子结构1. 齿数 Z=62. 齿距 m z D t i 22110733.06104.114.3--⨯=⨯⨯==π3. 槽形选择梯形口扇形槽,见下图。

无刷直流永磁电动机设计实例一. 主要技术指标1. 额定功率:W 30P N =2. 额定电压:V U N 48=,直流3. 额定电流:A I N 1<3. 额定转速:m in /10000r n N =4. 工作状态:短期运行5. 设计方式:按方波设计6. 外形尺寸:m 065.0036.0⨯φ二. 主要尺寸的确定 1. 预取效率63.0='η、 2. 计算功率i P '直流电动机 W P K P NNm i 48.4063.03085.0'=⨯==η,按陈世坤书; 长期运行 N i P P ⨯''+='ηη321 短期运行 N i P P ⨯''+='ηη431 3. 预取线负荷m A A s /11000'= 4. 预取气隙磁感应强度T B 55.0'=δ 5. 预取计算极弧系数8.0=i α 6. 预取长径比L/D λ′=27.计算电枢内径m n B A P D N s i i i 23311037.110000255.0110008.048.401.61.6-⨯=⨯⨯⨯⨯⨯=''''='λαδ 根据计算电枢内径取电枢内径值m D i 21104.1-⨯= 8. 气隙长度m 3107.0-⨯=δ 9. 电枢外径m D 211095.2-⨯= 10. 极对数p=111. 计算电枢铁芯长 m D L i 221108.2104.12--⨯=⨯⨯='='λ根据计算电枢铁芯长取电枢铁芯长L= m 2108.2-⨯12. 极距 m p D i 221102.22104.114.32--⨯=⨯⨯==πτ 13. 输入永磁体轴向长m L L m 2108.2-⨯==三.定子结构 1. 齿数 Z=6 2. 齿距 m z D t i 22110733.06104.114.3--⨯=⨯⨯==π3. 槽形选择梯形口扇形槽,见下图;4. 预估齿宽: m K B tB b Fe t t 2210294.096.043.155.010733.0--⨯=⨯⨯⨯==δ ,t B 可由设计者经验得,t b 由工艺取m 210295.0-⨯5. 预估轭高: m B K B a K lB h j Fe i Fe j j 211110323.056.196.0255.08.02.222-⨯=⨯⨯⨯⨯=≈Φ=δδτ1j B 可由设计者经验得,1j h 由工艺取m 210325.0-⨯根据齿宽和轭高作出下图,得到具体槽形尺寸6. 气隙系数 135.1)5()5(2010101=-++=b b t b t K δδδ7.电枢铁心轭部沿磁路计算长度m h ph h D L j ij t i i 2111110064.2)21(2)2(-⨯=+-⨯++=απ8.槽面积2410272.0m S -⨯=电枢铁芯材料确定从数据库中读取电枢冲片材料DW540-50电枢冲片叠片系数96.01=Fe K 电枢冲片材料密度331/1075.7m j ⨯=ρ电枢冲片比损耗kg W p s /16.2)50/10(=四.转子结构1. 转子结构类型:瓦片磁钢径向冲磁2. 永磁体外径m D D i m 211026.12-⨯=-=δ3. 永磁体内径m H D D m m mi 21086.02-⨯=-=4. 永磁体极弧系数8.0=m α5. 紧圈外经D 2=m 21032.1-⨯6. 永磁材料磁化方向截面积24221043.421026.114.3108.28.02m p D L S mm m m ---⨯=⨯⨯⨯⨯⨯==πα7. 永磁材料的选取永磁体材料:钕铁硼 剩磁r B :矫顽力c H :796 kA/m 永磁体材料密度m ρ:cm 38. r B 对应的磁通Wb S B m r r 41087676.4-⨯=⋅=φ 9.c H 对应的磁势A D D H F mim c c 3200)2(2=-= 10. 转子轭材料选择由于转子较细,故转轴、磁轭为一体,选用10号钢 11.转子磁轭等效宽度 m D D D D b i mi i e j 22222221033.02102.01086.022---⨯=⨯-⨯=-=-=12.转子磁轭沿磁路方向长度瓦片m pD D b L mii e j j 222221083.0)21(4)(-⨯=-++=απ五、磁路计算1. 漏磁系数2.1=σ2. 气隙磁通δδδταB L B i 926.4==Φ3.空载电枢齿磁密δδδB B K b t B B Fe t t 588.296.010295.010733.022=⨯⨯⨯⨯==-- 4. 空载电枢轭磁密δδδB B L K h B Fe j j 819.28.296.0325..02926.4211=⨯⨯⨯=Φ=5. 空载转子轭磁密δδδσB B L b B j j 198.38.233.02926.42.1222=⨯⨯⨯=Φ= 6. 气隙磁势A B B B K F 462610127.010135.11007.06.1106.1⨯=⨯⨯⨯⨯⨯=⨯=-δδδδδδ7. 定子齿磁势A H H h H F t t t t t 22109.01045.022--⨯=⨯⨯== 8. 定子轭部磁势A H L H F j j j j 211110064.2-⨯== 9. 转子轭部磁势A H L H F j j j j 222221083.0-⨯== 10. 总磁势∑+++=21j j t F F F F F δ 11. 总磁通Wb B m 410926.42.1-⨯⨯=Φ=Φδδσ12.空载特性曲线计算见表;因为表面磁钢永磁电机电动机负载时气隙的合成磁场与空载时差不多;六.电路计算1. 绕组形式及电子开关形式:两相导通星形三相六状态 2. 绕组系数采用单层集中整距绕组,即 第一节距)(31槽==τy 每极每相槽数12pmZq ==m 是相数;p 为极对数 故绕组系数1=w K3. 预取空载转速m in /120000r n =' 4. 每相绕组串联匝数φW '0.7V U 24.8025.700为管子压降,取匝,∆=Φ'∆-='δφαpn UU W i取匝82W =φ5. 电枢总导体数根4922==φmW N6. 实际每槽导体数N s =N/Z=82根7. 实际空载转速0nmin /11742109039.28217.02488.05.725.7400r pW U U n i=⨯⨯⨯⨯-⨯⨯=Φ∆-=-δφα8. 计算绕组端部长度m pD D pDav l i b 211101.42)2)(2.122.1-⨯=+=='ππ 9. 计算电枢绕组每匝平均长度m l L L bav 2108.13)(2-⨯='+= 10. 预估导线截面积2661007086.01101463.04830m a J U P S aN N c-⨯=⨯⨯⨯⨯=''='η 式中26'/1014m A J a⨯=为预取导线电流密度 1=a 为每相绕组支路数 11. 导线选取选择F 级绝缘导线QZY-2 导线计算截面积26210066.04m d S c c -⨯==π导线最大截面积262max max 10092.04m d S c c -⨯==π导线直径md m d c c 3max 310342.01029.0--⨯=⨯=12. 槽满率计算公式选择35.01042max=⨯⋅=-S c s s S S N K π13. 实际导线电流密度26'/1015m A aS U P J c N Na ⨯==η 14. 每相电枢绕组电阻Ω==⨯=Φ-31022)20(62)20(20cavcava S a l W S ma Nl r ρρ式中)/(0157.02)20(m mm ⋅Ω=ρ为导线的电阻率 设电机绕组的工作温度t 为75C 0,则导线工作温度电阻Ω=⨯-+=65.3])20(1[20t a at p t r r 式中00395.0=t p 为导线的电阻温度系数七.电枢反应计算1. 起动电流 A r UU I atst 77.722=∆-=2. 起动时每极直轴电枢反应最大值A K W I F w st sdm 27643==φ 3. 额定工作时的反电动势 V n W pC N ie 5.39152'==δφφα 4. 额定工作时电枢电流 A r EU U I ata 97.022=-∆-=5. 额定工作时最大直轴去磁磁势A K W I F W a adm 3443==φ 6. 负载工作点:根据sdm F 和adm F ,可在空载永磁体工作图上作出负载和起动时的特性曲线2、3,求负载特性曲线与永磁体去磁曲线的交点,得负载工作点:负载气隙磁感应强度T B 5872.0=δ 负载气隙磁通Wb 4108925.2-⨯=Φδ负载电枢齿磁感应强度t B = 负载电枢轭磁感应强度j B =7. 额定工作时电磁转矩m N I W pT a iem .0366.04==δφφπα8. 起动电磁转矩 m N I C T st T st .293.0=Φ=δ 八. 性能计算1. 电枢铜损W r I p at a Cu 87.622== 2. 电枢铁损W G B G B f p K p j j t t a Fe 11.4)()50)(50/10(12123.1=+= 式中a K ------铁损工艺系数,取2=a K1j G ------定子轭重kg L h D D G j s j 05816.010])2([43211211=⨯--=-πρt G ------定子齿重kg ZL h b G t t s t 0173.0103=⨯=-ρ3. 轴承摩擦损耗W n G K p N p mp mpn 05.1103=⨯=-Kmp=3,p G 为磁钢重 转子轭重 转轴重 传感器转子重的和 3=mp K 为默认情况,可让用户自己指定kg G G G G r g m p 035.0=++=4. 风损W L n D p N mpb 13.01026332=⨯=-5. 机械损耗和铁损W p p p p mpb mpn Fe 29.5=++='6. 考虑到附加损耗后的机械损耗和铁损 W p p 877.63.1='=系数可选 7. 开关管损耗W U I p a 358.12=∆⨯=∆8. 电机总损耗W p p p p Cu 1.15=++=∆∑9. 输入功率W I U P a N 56.461==10. 输出功率W p P P N 46.311=-=∑ 11. 效率%57.67%1001=⨯=P P N η 12. 摩擦转距m N n p T N.00657.056.90== 13. 额定输出转距 m N T T T em .03.002=-=。

无刷直流电机极槽数摘要:一、无刷直流电机的概念与特点二、极槽数的作用与选择三、无刷直流电机极槽数的选择方法四、不同极槽数对电机性能的影响五、总结与建议正文:随着科技的不断发展,电机技术也在不断进步。

无刷直流电机作为一种新型电机,凭借其高效、节能、噪音低等优点,被广泛应用于各个领域。

本文将从无刷直流电机的概念、极槽数的作用与选择、选择方法以及不同极槽数对电机性能的影响等方面进行详细介绍,以帮助读者更好地了解和应用无刷直流电机。

一、无刷直流电机的概念与特点无刷直流电机是一种采用电子换向器来实现电机旋转的电机,与传统的有刷直流电机相比,它具有更高的效率、更低的噪音和更长的使用寿命。

无刷直流电机的特点是:电机转子与定子之间不存在机械接触,从而降低了故障率和维护成本。

二、极槽数的作用与选择无刷直流电机的极槽数是指电机定子上的凸极数,它直接影响到电机的性能和用途。

极槽数的选择主要取决于电机的功率、转速和应用场景。

一般来说,极槽数越多,电机的输出扭矩越大,但转速较低;极槽数越少,电机的转速越高,但输出扭矩较小。

三、无刷直流电机极槽数的选择方法在选择无刷直流电机的极槽数时,应根据以下几个方面进行考虑:1.电机的功率:功率越大,所需的极槽数越多,以满足较高的扭矩需求。

2.电机的转速:转速要求越高,极槽数应越少,以提高电机的响应速度和效率。

3.应用场景:根据实际应用场景,如驱动负载、控制精度等要求,选择合适的极槽数。

4.电机尺寸和重量:在满足性能要求的前提下,尽量选择极槽数较少的电机,以减小电机的尺寸和重量。

四、不同极槽数对电机性能的影响1.极槽数与输出扭矩的关系:极槽数越多,输出扭矩越大,但转速较低;极槽数越少,输出扭矩较小,但转速较高。

2.极槽数与转速的关系:极槽数越多,电机的转速越低;极槽数越少,电机的转速越高。

3.极槽数与效率的关系:极槽数越多,电机的效率越高,但电流越大;极槽数越少,电机的效率较低,但电流较小。

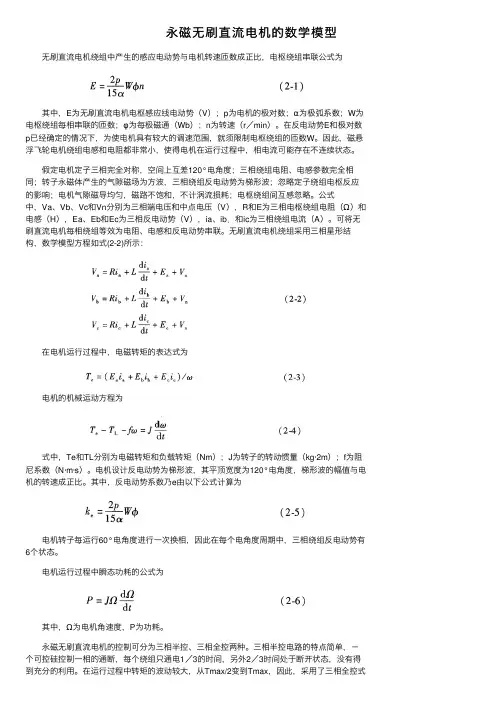

永磁⽆刷直流电机的数学模型 ⽆刷直流电机绕组中产⽣的感应电动势与电机转速匝数成正⽐,电枢绕组串联公式为 其中,E为⽆刷直流电机电枢感应线电动势(V);p为电机的极对数;α为极弧系数;W为电枢绕组每相串联的匝数;φ为每极磁通(Wb);n为转速(r/min)。

在反电动势E和极对数p已经确定的情况下,为使电机具有较⼤的调速范围,就须限制电枢绕组的匝数W。

因此,磁悬浮飞轮电机绕组电感和电阻都⾮常⼩,使得电机在运⾏过程中,相电流可能存在不连续状态。

假定电机定⼦三相完全对称,空间上互差120°电⾓度;三相绕组电阻、电感参数完全相同;转⼦永磁体产⽣的⽓隙磁场为⽅波,三相绕组反电动势为梯形波;忽略定⼦绕组电枢反应的影响;电机⽓隙磁导均匀,磁路不饱和,不计涡流损耗;电枢绕组间互感忽略。

公式中,Va、Vb、Vc和Vn分别为三相端电压和中点电压(V),R和E为三相电枢绕组电阻(Ω)和电感(H),Ea、Eb和Ec为三相反电动势(V),ia、ib.和ic为三相绕组电流(A)。

可将⽆刷直流电机每相绕组等效为电阻、电感和反电动势串联。

⽆刷直流电机绕组采⽤三相星形结构,数学模型⽅程如式(2-2)所⽰: 在电机运⾏过程中,电磁转矩的表达式为 电机的机械运动⽅程为 式中,Te和TL分别为电磁转矩和负载转矩(Nm);J为转⼦的转动惯量(kg·2m);f为阻尼系数(N·m·s)。

电机设计反电动势为梯形波,其平顶宽度为120°电⾓度,梯形波的幅值与电机的转速成正⽐。

其中,反电动势系数乃e由以下公式计算为 电机转⼦每运⾏60°电⾓度进⾏⼀次换相,因此在每个电⾓度周期中,三相绕组反电动势有6个状态。

电机运⾏过程中瞬态功耗的公式为 其中,Ω为电机⾓速度,P为功耗。

永磁⽆刷直流电机的控制可分为三相半控、三相全控两种。

三相半控电路的特点简单,-个可控硅控制⼀相的通断,每个绕组只通电1/3的时间,另外2/3时间处于断开状态,没有得到充分的利⽤。

我们要找出永磁直流无刷电机的极对数。

首先,我们需要了解什么是极对数以及它对于电机的重要性。

在电机学中,极对数(P)是指磁场极子的数量。

它对于电机的旋转速度和扭矩有着直接的影响。

电机的旋转速度(N)和极对数(P)以及电源频率(F)之间的关系可以用以下数学公式表示:

N = F / P

这个公式告诉我们电机的旋转速度是如何根据电源频率和极对数来决定的。

然而,这个公式只适用于交流电机。

对于直流电机,旋转速度主要取决于电机的设计和电源电压,而极对数的影响较小。

对于永磁直流无刷电机,极对数通常是根据电机的设计确定的,并且通常在电机的规格表或技术规格中列出。

因此,为了回答这个问题,我们需要查找具体的电机型号或参考相关技术文档。

结论:永磁直流无刷电机的极对数通常是由电机的设计决定的,并且可以在电机的规格表或技术规格中找到。

电机转速n (r/min );电枢表面线速度v (m/s ); 电枢表面圆周速度Ω (rad/s );电枢直径D (m ); 电机的极对数P ;频率f (Hz); 每极总磁通Φ (Wb );a :电枢绕组并联支路对数 电枢绕组每相有效匝数WA ; T U ∆:电压损耗(开关管损耗等) 电势系数e K :是当电动机单位转速时在电枢绕组中所产生的感应电势平均值。

转矩系数T K :(N.m/A) 是当电动机电枢绕组中通入单位电流时电动机所产生的平均电磁转矩值。

额定功率N P :指电动机在额定运行时,其轴上输出的机械功率(W )。

额定电压N U :是指在额定运行情况下,直流电动机的励磁绕组和电枢绕组应加的电压值,(V )。

额定电流a I :是指电动机在额定电压下,负载达到额定功率时的电枢电流和励磁电流值,(A )。

额定转速N n :是指电动机在额定电压和额定功率时每分钟的转数,单位r/min.额定转矩N T 2:是指额定电压和额定功率时的输出转矩,单位N.m 。

电机成品的已知量:额定转速N n 、p 、a 、e K 、T K 、a R60pn f =n D v •=60π 6022n p f ⋅=⋅=Ωππ a n p C e ⋅⋅=60Φ⋅=e e C K e T C C ⋅=π260 Φ⋅=T T C KaT a a a R U E U I ∆−−= 功率P :Ω=/P T机械特性:=n无刷直流电动机稳态特性的4个基本公式:电压平衡方程式:T a a a aU R I E U ∆+⋅+= 感应电势公式:n K E e a ⋅=转矩平衡方程式:20T T T em +=电磁转矩公式:a T emI K T ⋅=驱动器-电机系统实验数据结构:特性曲线:n-T P2-P1 P1、P2-I η-Iav机械特性曲线其中:n :电机转速(r/min );T :电机的输出转矩(N.m )P1:电机的输入功率(W ) P2:电机的输出功率(W ) I :系统母线电流(A )η:效率 Iav :输入电机的平均电流,电机n 相电流的平均值(A )注意:n :实际转可通过转速表直接测量;理论转速可以通过P f n ⋅=60计算得到(其中P 为电机极对数);P1:av av I U P •=1; Uav 、Iav :电机n 相电压电流的平均值,可通过直接测量各相电压电流然后计算得出;P2:Ω•=T P 2; T :电机的输出转矩Ω:电枢表面圆周速度(rad/s ),可通过6022n p f ⋅=⋅=Ωππ求得; 电动机的功率与转矩--------------------------------------------电动机的功率,应根据生产机械所需要的功率来选择,尽量使电动机在额定负载下运行。

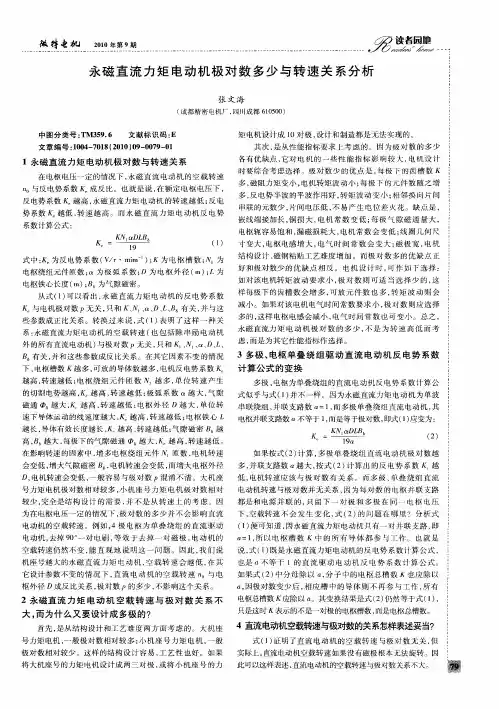

直流无刷电机极对数1. 引言直流无刷电机是一种常见的电动机类型,广泛应用于各种领域,如汽车、航空航天、家电等。

直流无刷电机的极对数是其重要的参数之一,决定了电机的性能和特性。

本文将详细介绍直流无刷电机极对数的概念、计算方法以及对电机性能的影响。

2. 直流无刷电机极对数的概念直流无刷电机的极对数是指电机转子上的磁极数目。

转子上的磁极通常由永磁体或电磁体组成,通过电流或磁场产生磁力,与定子上的绕组交互作用,从而产生电机转矩。

极对数的大小直接影响电机的性能和特性。

3. 直流无刷电机极对数的计算方法直流无刷电机的极对数可以通过以下公式进行计算:极对数 = (磁极数× 楔槽数) ÷ 2其中,磁极数是转子上的磁极数目,楔槽数是转子上的楔槽数目。

通过该公式,可以得到电机的极对数。

4. 直流无刷电机极对数对电机性能的影响直流无刷电机的极对数对电机的性能和特性有着重要的影响。

具体影响如下:4.1 转矩直流无刷电机的转矩与极对数成正比。

极对数越大,电机的转矩越大,转动能力越强。

因此,在需要较大转矩的应用中,选择极对数较大的电机更为合适。

4.2 转速直流无刷电机的转速与极对数成反比。

极对数越大,电机的转速越低。

因此,对于需要高转速的应用,选择极对数较小的电机更为合适。

4.3 效率直流无刷电机的效率与极对数有一定的关系。

一般来说,极对数较小的电机在低负载条件下效率较高,而极对数较大的电机在高负载条件下效率较高。

因此,在选择电机时需要根据具体应用情况综合考虑。

4.4 噪音与振动直流无刷电机的极对数对其噪音和振动水平也有一定的影响。

一般来说,极对数较小的电机噪音和振动较小,而极对数较大的电机噪音和振动较大。

因此,在对噪音和振动要求较高的应用中,选择极对数较小的电机更为合适。

5. 总结本文详细介绍了直流无刷电机极对数的概念、计算方法以及对电机性能的影响。

极对数是直流无刷电机的重要参数之一,决定了电机的转矩、转速、效率以及噪音和振动水平。

永磁直流无刷电机极对数摘要:一、永磁直流无刷电机的概念与特点二、永磁直流无刷电机的极对数三、极对数对电机性能的影响四、不同极对数电机的应用领域五、总结正文:永磁直流无刷电机是一种采用永磁体作为磁场源的电机,具有体积小、重量轻、效率高、响应快等特点,广泛应用于各种电子产品和工业设备中。

在永磁直流无刷电机中,极对数是一个重要的参数,它影响着电机的性能和应用范围。

极对数是指电机每极的磁极数,通常用P 表示。

永磁直流无刷电机的极对数有2P、4P、6P 等不同组合。

极对数越大,电机的转矩和功率越大,但电机的转速会降低。

相反,极对数越小,电机的转速会提高,但转矩和功率会减小。

因此,在选择永磁直流无刷电机时,需要根据实际应用需求来选择合适的极对数。

极对数对电机性能的影响主要表现在以下几个方面:1.转矩和功率:极对数越大,电机的转矩和功率越大,适合于需要大转矩和大功率的应用场景。

2.转速:极对数越小,电机的转速越高,适合于需要高转速的应用场景。

3.效率:极对数对电机的效率有一定影响,通常情况下,极对数越大,电机的效率越高。

4.体积和重量:极对数越大,电机的体积和重量越大,而极对数越小,电机的体积和重量越小。

根据不同极对数电机的性能特点,它们在不同的应用领域有各自的优势。

例如,2P 电机具有较高的转矩和效率,适用于低速、大转矩的应用,如风力发电、曳引机等;4P 电机具有较高的功率和效率,适用于中高速、中转矩的应用,如电动汽车、电梯等;6P 电机具有较高的转速和效率,适用于高速、小转矩的应用,如无人机、机器人等。

总之,永磁直流无刷电机的极对数是影响电机性能和应用范围的重要参数。

在选择电机时,需要根据实际应用需求来选择合适的极对数,以实现最佳性能。

永磁直流无刷电机极对数

摘要:

I.引言

- 介绍永磁直流无刷电机

- 说明极对数在电机中的作用

II.永磁直流无刷电机的极对数定义

- 极对数的定义

- 极对数与电机性能的关系

III.永磁直流无刷电机极对数的选取

- 影响极对数选取的因素

- 极对数选取的方法

IV.永磁直流无刷电机极对数的优化

- 优化极对数的方法

- 优化极对数的效果

V.结论

- 总结永磁直流无刷电机极对数的重要性

- 强调极对数优化对电机性能的提升

正文:

永磁直流无刷电机是一种采用永磁体作为磁场源,通过电子换向实现转矩控制的电机。

在电机的运行中,极对数是一个重要的参数,它直接影响着电机的性能。

因此,对永磁直流无刷电机的极对数进行合理的选择和优化,对于提

高电机的性能具有重要的意义。

永磁直流无刷电机的极对数是指电机每转一圈,磁极对数的变化次数。

极对数的定义与电机的磁路结构、磁场分布、电枢绕组等方面有关。

通常情况下,极对数的选择需要根据电机的负载特性、转矩波动、效率等方面进行考虑。

在选取永磁直流无刷电机的极对数时,需要考虑的因素包括电机的负载特性、转速要求、效率要求等。

在实际应用中,可以通过实验或者仿真方法,对不同极对数下的电机性能进行比较,从而确定最优的极对数。

通过优化永磁直流无刷电机的极对数,可以有效提高电机的性能。

一方面,合理的极对数可以降低电机的转矩波动,提高电机的稳定性;另一方面,极对数的优化可以提高电机的效率,降低能耗,从而提高电机的整体性能。

总之,永磁直流无刷电机的极对数是一个重要的参数,它直接影响着电机的性能。

最全无刷电机干货(二)无刷电机中的专业名词额定电压:也就是无刷电机适合的工作电压,其实无刷电机适合的工作电压非常广,额定电压是指定了负载条件而得出的情况。

例如说,2212-850KV电机指定了1045螺旋桨的负载,其额定工作电压就是11V。

如果减小负载,例如带7040螺旋桨,那这个电机完全可以工作在22V电压下。

但是这个工作电压也不是无限上升的,主要受制于电子控制器支持的最高频率。

所以说,额定工作是由工作环境决定的。

KV值:有刷直流电机是根据额定工作电压来标注额定转速的,无刷电机引入了KV值的概念,而让用户可以直观的知道无刷电机在具体的工作电压下的具体转速。

实际转速=KV值*工作电压,这就是KV的实际意义,就是在1V工作电压下每分钟的转速。

无刷直流电机的转速与电压呈正比关系,电机的转速会随着电压上升而线性上升。

例如,2212-850KV电机在10V电压下的转速就是:850*10=8500RPM(RPM,每分钟转速)。

转矩:(力矩、扭矩)电机中转子产生的可以用来带动机械负载的驱动力矩,我们可以理解电机的力量。

转速:电机每分钟的转速,一般用RPM表示。

最大电流:电机能够承受并安全工作的最大电流最大功率:电机能够承受并安全工作的最大功率功率=电压*电流无刷电机功率和效率我们可以简单的理解为电机输出功率=转速*扭矩,在同等的功率下,转矩和转速是一个此消彼长的关系,即同一个电机的转速越高,必定其转矩越低,相反也依然。

不可能要求个电机的转速也更高,转矩也更高,这个规律通用于所有电机。

例如:2212-850KV电机,在11V的情况下可以带动1045桨,如果将电压上升一倍,其转速也提高一倍,如果此时负载仍然是1045桨,那该电机将很快因为电流和温度的急剧上升而烧毁。

每个电机都有自己的力量上限,最大功率就是这个上限,如果工作情况超过了这个最大功率,就会导致电机高温烧毁。

当然,这个最大功率也是指定了工作电压情况下得出的,如果是在更高的工作电压下,合理的最大功率也将提高。

直流无刷电机极对数

直流无刷电机的极对数(也称为极数或极对数)是电机设计的一个重要参数,用于描述电机磁极的数量。

极对数表示电机中磁极的对数,通常是一个偶数。

极对数的选择对于电机的性能和特性具有重要影响。

以下是一些关于直流无刷电机极对数的基本概念:

1. 定义:

•极对数定义了电机中永磁磁极的数量。

一个完整的电机周期(360度)内有多少对北极和南极。

2. 偶数:

•极对数通常是一个偶数,因为一个完整的电机周期需要同时具有北极和南极。

常见的极对数包括2、4、6等。

3. 影响转子和定子的结构:

•极对数的选择影响电机的转子和定子的结构。

不同的极对数可能需要不同的磁极配置,如内置、外置等。

4. 低极对数 vs. 高极对数:

•低极对数的电机通常具有较高的转速,适用于高速应用。

高极对数的电机通常具有较高的扭矩,适用于高扭矩应用。

5. 平滑性和噪音:

•高极对数的电机通常具有较平滑的运行,但可能产生更多的噪音。

低极对数的电机可能运行不够平滑,但噪音较小。

6. 应用:

•不同的应用需要不同的极对数。

例如,一些飞行器可能需要高速电机,而一些电动车可能需要高扭矩电机。

选择合适的极对数是电机设计中的一个关键决策,它需要考虑到特定应用的需求,包括速度、扭矩、效率和噪音等因素。

永磁直流无刷电机极对数

简介

永磁直流无刷电机是一种常见的电动机类型,它以永磁体作为励磁源,通过电流控制来实现转子的旋转。

而极对数则是描述电机结构中极对数量的一个重要参数。

本文将详细介绍永磁直流无刷电机和极对数之间的关系,并探讨其在实际应用中的意义和影响。

永磁直流无刷电机

结构和原理

永磁直流无刷电机由定子和转子组成。

定子是由线圈绕制而成,通常称为绕组。

而转子则由永磁体组成,可以是多枚或单枚永磁体。

当绕组通以电流时,会在定子上产生一个旋转的磁场。

同时,转子上的永磁体也会产生一个固定的磁场。

由于这两个磁场之间存在相互作用力,使得转子开始旋转。

优势和应用领域

相比传统的直流有刷电机,永磁直流无刷电机具有以下几个优势:

•高效率:由于无刷电机没有摩擦损耗和电刷接触的能量损失,其效率通常比有刷电机高。

•高功率密度:无刷电机的结构紧凑,可以在相同体积下提供更大的功率输出。

•高速性能:由于无刷电机采用了先进的控制算法,可以实现更高的转速和更精确的转矩控制。

基于以上优势,永磁直流无刷电机广泛应用于工业自动化、机器人、电动汽车、风力发电等领域。

极对数

定义和计算方法

极对数是指永磁直流无刷电机中极对(即定子线圈与转子永磁体之间的组合)的数量。

一般来说,极对数越多,电机的输出扭矩越大。

极对数的计算方法如下:

1.首先确定定子线圈数目(一般为奇数)和转子永磁体数目。

2.将定子线圈依次编号为1、2、3…,同时将转子永磁体分为两组,并分别编

号为A组和B组。

3.根据定子线圈和转子永磁体的数目,可以计算出总的极对数。

具体计算方法

为:极对数 = 定子线圈数目 / 2。

意义和影响

极对数是永磁直流无刷电机设计中一个重要的参数,它直接影响到电机的输出扭矩和性能。

较大的极对数意味着更多的定子线圈和转子永磁体组合,从而可以产生更大的磁场相互作用力,提供更高的输出扭矩。

因此,在需要较大输出扭矩和高效率的应用中,通常会选择具有较多极对的永磁直流无刷电机。

实际应用

电动汽车

随着电动汽车市场的快速发展,永磁直流无刷电机在电动汽车驱动系统中得到了广泛应用。

在电动汽车中,需要有足够大的输出扭矩来提供加速和爬坡能力。

而具有较多极对的永磁直流无刷电机可以满足这一需求,并且由于其高效率和高功率密度等特点,也能够提供更好的续航里程。

工业自动化

在工业自动化领域,永磁直流无刷电机被广泛应用于各种机械设备中,如机床、风力发电机组、泵等。

这些设备通常需要较大的输出扭矩和高速性能,而具有较多极对的永磁直流无刷电机可以满足这些要求。

结论

通过本文的介绍,我们了解了永磁直流无刷电机和极对数之间的关系。

永磁直流无刷电机以其高效率、高功率密度和高速性能等优势,在众多领域得到广泛应用。

而极对数作为一个重要的参数,直接影响到电机的输出扭矩和性能。

因此,在实际应用中,需要根据具体需求选择适合的极对数来设计和选择永磁直流无刷电机。

参考文献:

1.罗勇, 黄光华. 永磁直流无刷电动汽车驱动系统设计与开发[M]. 中国水利

水电出版社, 2019.

2.杨世雄, 肖亮, 陈军. 永磁直流无刷电动汽车驱动系统[M]. 科学出版社,

2016.

3.雷光斌. 永磁直流无刷电机设计[M]. 机械工业出版社, 2017.。