转炉钢包用后MgO_C砖资源化工程设计

- 格式:pdf

- 大小:285.50 KB

- 文档页数:6

技能认证转炉炼钢工考试(习题卷50)第1部分:单项选择题,共30题,每题只有一个正确答案,多选或少选均不得分。

1.[单选题]某炉钢水量为80吨,应向此炉钢水中加 千克含锰为82.5%的合金才能使钢水中锰含量达目标值0.2%。

(残锰不计,合金收得率96%)A)201.6B)166.3C)193.5答案:A解析:2.[单选题]硫的分配系数Ls=(CaS)/[FeS],Ls值(),则脱硫能力越大。

A)越小B)适中C)越大答案:C解析:3.[单选题]( )是铁水中除Fe以外含量最多的元素。

A)SiB)MnC)C答案:C解析:4.[单选题]关于氧气顶吹转炉中的碳氧反应,下列叙述中哪一条是正确的( )。

A)冶炼初、中、后期的脱碳速度是快-快-慢B)冶炼初期脱碳速度几乎是随着冶炼时间直线增加C)冶炼中期脱碳速度不仅仅取决供氧强度答案:B解析:5.[单选题]炉帽有正口、偏口之分,近代转炉大多采用 炉帽。

A)正口B)小偏口C)大偏口答案:A解析:6.[单选题]转炉开新炉时,铁水硅按 () 配加Si-Fe。

A)0.5%B)1.2%C)1.5%答案:B解析:7.[单选题]钢水量为80吨,加入10Kg铝,按100%效率计算,则生成的Als为 。

B)0.0250%C)0.0375%答案:A解析:8.[单选题]转炉脱碳速度与渣中(FeO)含量的关系是( )。

A)碳速度快则渣中(FeO)含量愈低B)渣中(FeO)含量愈低则脱碳速度愈低C)脱碳速度与渣中(FeO)含量有关。

答案:A解析:9.[单选题]转炉溅渣的(MgO)含量一般控制在()。

A)4~8%B)8~12%C)12~16%答案:B解析:10.[单选题]薄板的厚度一般为 。

A)<3mmB)<6mmC)<9mm答案:A解析:11.[单选题]RH-PB精炼方法是真空和( )精炼两种方法的组合。

A)喷粉B)吹氧C)喂丝答案:A解析:12.[单选题]底吹供气强度单位为( )。

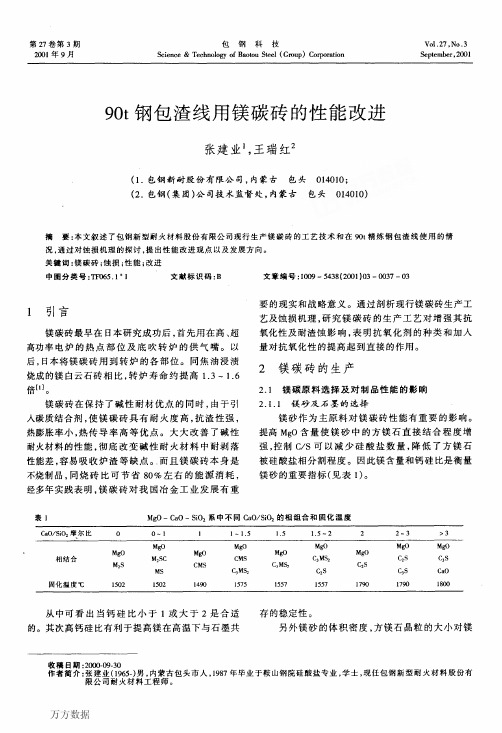

镁碳砖开发及其在钢包渣线的应用河北瀛都复合材料有限公司王丕轩孙志红摘要:概述了镁碳砖的发展概况、生产过程及在钢包渣线的应用,并对其发展前景进行了展望。

关键词:镁碳砖;渣线;低碳化;精炼11镁碳砖发展概况MgO–C砖是20世纪70年代兴起的新型耐火材料,最早由日本九洲耐火材料公司渡边明首先开发,它是以镁砂(高温烧结镁砂或电熔镁砂)和碳素材料为原料,用各种碳质结合剂制成的耐火材料。

由于MgO–C砖具有耐火度高、抗热震性优良和抗侵蚀能力强等优良特性而被广泛应用于钢铁企业,如转炉炼钢和电炉炼钢[1]。

在日本研发出树脂结合MgO–C砖后,西欧开发了沥青结合的MgO–C砖,其残碳量约为10%,由于价格低于树脂结合MgO–C砖,故被成功地用于水冷电炉中的高温热点部位,同时也用于转炉。

我国在1980前后年开始研究含碳耐火材料[2],并被列入国家“七五”(1985~1989)科技攻关项目。

1987年鞍钢三炼钢厂在转炉上试用MgO–C砖后,仅用一年时间就超额完成了“七五”转炉炉龄达千次的攻关目标。

发展到目前,全国各大中小钢厂已普遍推广使用MgO–C 质耐火材料作为转炉和电炉的炉衬。

随着冶炼技术的进步对耐火材料的新要求,低碳镁碳耐火材料成为镁碳耐火材料新的发展热点。

低碳MgO–C砖一般是指总含碳量不超过8%、由镁砂与石墨通过有机结合剂结合而成的MgO–C砖,降低碳含量可明显降低材料的热导率[3]。

近年来,对精炼钢包用低碳量、性能优异的低碳镁碳砖的开发受到国内外业界的重视,这方面的研究开发工作已取得一定的成果,展现了良好的发展前景。

2 镁碳砖的生产过程2.1 原料MgO–C砖的主要原料包括电熔镁砂或烧结镁砂、鳞片状石墨、有机结合剂以及抗氧化剂。

2.1.1 镁砂镁砂是生产MgO–C砖的主要原料,有电熔镁砂和烧结镁砂之分。

电熔镁砂与烧结镁砂相比具有方镁石结晶粒粗大、颗粒体积密度大等优点,是生产镁碳砖中主要选用的原料。

生产普通镁质耐火材料,对镁砂原料要求主要具有高温强度和耐侵蚀性能,因此注重镁砂的纯度及化学成分中的C/S比和B2O3含量。

高精炼比模式下钢包渣线镁碳砖的研制及应用

何维祥;罗明;何亮;柯极峰

【期刊名称】《耐火材料》

【年(卷),期】2024(58)3

【摘要】为提高MgO-C砖使用寿命,在分析了国内某钢厂210 t精炼钢包在高精

炼比冶炼模式下的渣线MgO-C砖损毁机制的基础上,以97级电熔镁砂、鳞片石墨、富镁尖晶石微粉、抗氧化剂(Al粉+Si粉)和酚醛树脂为原料制备镁碳砖,研究了以不同量(加入质量分数分别为0、3%、6%)的富镁尖晶石微粉等量替代电熔镁砂细粉

对试样物理性能、抗氧化性、抗渣性的影响。

结果表明:与未添加富镁尖晶石微粉

试样相比,添加3%(w)富镁尖晶石微粉时,试样的力学性能、抗氧化性和高温抗折强度都有明显提升,线膨胀率有一定下降;但随着富镁尖晶石微粉加入量增加至6%(w),试样的综合性能呈现下降趋势。

将加入3%(w)富镁尖晶石微粉的镁碳砖应用在钢

包渣线上,在高精炼比冶炼工况条件下,镁碳砖“馒头状”熔损和竖缝等问题得到明

显改善。

【总页数】4页(P234-237)

【作者】何维祥;罗明;何亮;柯极峰

【作者单位】重庆钢铁股份有限公司;浙江自立高温科技股份有限公司

【正文语种】中文

【中图分类】TQ175

【相关文献】

1.高强抗侵蚀精炼钢包渣线镁碳砖的研制与应用

2.再生镁碳砖和铝镁碳砖在精炼钢包上的应用

3.高强抗侵蚀精炼钢包渣线镁碳砖的研制与应用

4.精炼钢包渣线用中档镁碳砖的生产及使用

5.精炼钢包渣线镁碳砖被侵蚀的显微分析

因版权原因,仅展示原文概要,查看原文内容请购买。

不锈钢转炉用低碳MgO-C砖的研制与应用

刘卫东;李建民;刘玉敏;郝建锋;王雄;郑俊国;栾永杰;周亚力;杨景奎

【期刊名称】《耐火材料》

【年(卷),期】2005(39)1

【摘要】@@ 低碳MgO-C砖在国外转炉和VOD精炼钢包等冶金设备上都已获得良好的使用效果.太钢第二炼钢厂在国内首先采用转炉冶炼不锈钢,但转炉冶炼不锈钢时的脱碳量大,吹炼时间长,供气量大,急冷急热作用频繁,炉渣碱度波动大(从还原期碱度1.5~2.0到氧化期碱度大于6),使用条件非常苛刻,即使转炉炉衬采用进口低碳MgO-C砖,使用寿命也只有300~400次,亟需改进提高.为此,对不锈钢转炉用低碳MgO-C砖进行了开发与研制.

【总页数】2页(P77-78)

【作者】刘卫东;李建民;刘玉敏;郝建锋;王雄;郑俊国;栾永杰;周亚力;杨景奎

【作者单位】太钢第二炼钢厂,太原,030003;太钢第二炼钢厂,太原,030003;太钢第二炼钢厂,太原,030003;太钢第二炼钢厂,太原,030003;太钢第二炼钢厂,太

原,030003;太钢第二炼钢厂,太原,030003;大石桥市镁矿耐火材料厂;大石桥市镁矿耐火材料厂;大石桥市镁矿耐火材料厂

【正文语种】中文

【中图分类】TQ17

【相关文献】

1.转炉钢包用后MgO-C砖资源化工程设计 [J], 赵艳龙;宋金涛;梁日忠

2.转炉钢包用后MgO-C砖资源化工程设计 [J], 赵艳龙;宋金涛;梁日忠

3.添加Fe催化酚醛树脂的低碳MgO-C砖的物相和显微结构演变 [J], 张艳利

4.超低碳钢用超低碳MgO-C砖的开发 [J], 赵瑞

5.转炉出钢口套管砖用低碳MgO-C砖的开发 [J], 桂明玺

因版权原因,仅展示原文概要,查看原文内容请购买。

镁碳砖开发及其在钢包渣线的应用河北瀛都复合材料有限公司王丕轩孙志红摘要:概述了镁碳砖的发展概况、生产过程及在钢包渣线的应用,并对其发展前景进行了展望。

关键词:镁碳砖;渣线;低碳化;精炼11镁碳砖发展概况MgO–C砖是20世纪70年代兴起的新型耐火材料,最早由日本九洲耐火材料公司渡边明首先开发,它是以镁砂(高温烧结镁砂或电熔镁砂)和碳素材料为原料,用各种碳质结合剂制成的耐火材料。

由于MgO–C砖具有耐火度高、抗热震性优良和抗侵蚀能力强等优良特性而被广泛应用于钢铁企业,如转炉炼钢和电炉炼钢[1]。

在日本研发出树脂结合MgO–C砖后,西欧开发了沥青结合的MgO–C砖,其残碳量约为10%,由于价格低于树脂结合MgO–C砖,故被成功地用于水冷电炉中的高温热点部位,同时也用于转炉。

我国在1980前后年开始研究含碳耐火材料[2],并被列入国家“七五”(1985~1989)科技攻关项目。

1987年鞍钢三炼钢厂在转炉上试用MgO–C砖后,仅用一年时间就超额完成了“七五”转炉炉龄达千次的攻关目标。

发展到目前,全国各大中小钢厂已普遍推广使用MgO–C 质耐火材料作为转炉和电炉的炉衬。

随着冶炼技术的进步对耐火材料的新要求,低碳镁碳耐火材料成为镁碳耐火材料新的发展热点。

低碳MgO–C砖一般是指总含碳量不超过8%、由镁砂与石墨通过有机结合剂结合而成的MgO–C砖,降低碳含量可明显降低材料的热导率[3]。

近年来,对精炼钢包用低碳量、性能优异的低碳镁碳砖的开发受到国内外业界的重视,这方面的研究开发工作已取得一定的成果,展现了良好的发展前景。

2 镁碳砖的生产过程2.1 原料MgO–C砖的主要原料包括电熔镁砂或烧结镁砂、鳞片状石墨、有机结合剂以及抗氧化剂。

2.1.1 镁砂镁砂是生产MgO–C砖的主要原料,有电熔镁砂和烧结镁砂之分。

电熔镁砂与烧结镁砂相比具有方镁石结晶粒粗大、颗粒体积密度大等优点,是生产镁碳砖中主要选用的原料。

生产普通镁质耐火材料,对镁砂原料要求主要具有高温强度和耐侵蚀性能,因此注重镁砂的纯度及化学成分中的C/S比和B2O3含量。

收稿日期:2009-12-01赵艳龙(1979- ),工程师;201900上海市宝山区。

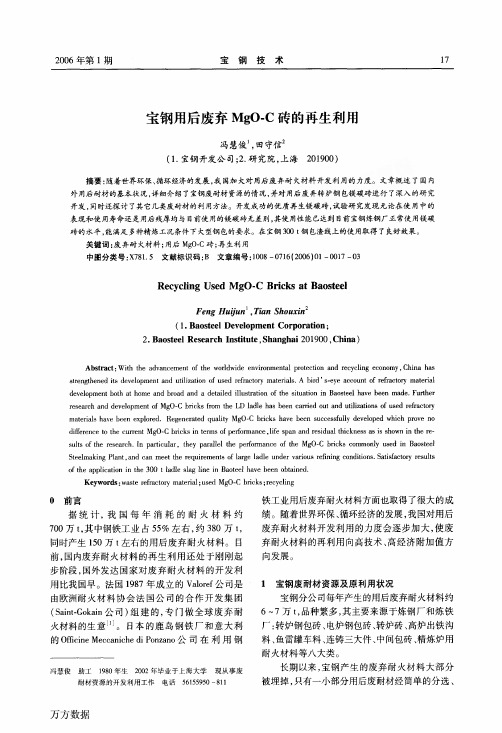

转炉钢包用后Mg O -C 砖资源化工程设计赵艳龙1 宋金涛2 梁日忠2(11上海宝钢工程技术有限公司,21上海大学环境与化学工程学院)摘 要 以转炉钢包用后耐火材料M g O -C 砖为研究对象,通过分析目前国内外用后Mg O -C 砖的主要资源化途径,提出了综合利用用后Mg O -C 砖及钢铁生产过程中余热、废气、废水的工业共生资源化模式。

重点对该模式下的工程设计所涉及的物流、能流、主要设备以及工程实施中的平面布置和生态风险防范进行了分析研究。

关键词 工业共生 用后M g O -C 砖 资源化 工程设计Engi n eeri n g desi gn of recycli n g used M g O -C bri cks fro m converter l adleZhao Yanl ong 1 Song J intao 2 L iang R izhong2(11Shanghai Baosteel Engineering and Technol ogy Co .,L td .,21Shanghai University )Abstract Take the M g O -C bricks fr om the converter ladle as the research object,an industry sy m 2bi osis sche me,comp rehensive utilizati on of used Mg O -C bricks and afterheat,waste water,exhaust gas,was mapped out thr ough analyzing the main ways of used Mg O -C bricks utilizati on thr oughout the world .M aterial fl ow,energy fl ow,p lane layout were de monstrated .And the p reventive measures f or the ecol ogical envir on mental risks were analyzed at last .Keywords industrial sy mbi osis used Mg O -C bricks recycling engineering design 我国耐火材料产量约占世界四分之三,是世界耐火材料生产和消费大国。

目前,我国用后废耐材已达400万t [1-3],由于大多数被当成工业垃圾填埋,不仅浪费了资源,占用了土地,又对环境造成污染。

而且填埋的用后耐材经风化和雨淋,易造成土壤土质的破坏,甚至有些用后耐材具有致癌性(如含铬耐火材料)和放射性(如含锆耐火材料)[3-4]。

国外对用后耐火材料的再生利用非常重视,通过合作开发,从技术上解决了资源化问题,有的国家再利用率已达60%,并正在向耐火材料零排放的方向发展。

用后耐材可被用做再生耐火材料、熔渣调节剂、水泥、混凝土骨料和玻璃的原料[5-7]。

随着我国循环经济、可持续发展战略的推进,对用后耐材的资源化力度正在逐渐增大,并向高技术、高附加值方向发展。

若将这些用后耐材进行资源化利用,不仅节约矿物资源和能源,还能减少环境污染。

因此,用后耐材的资源化利用对降低成本、环境保护和节约资源具有十分重要的意义。

钢铁工业是耐火材料的消耗大户,钢铁工业的耐火材料用量占总量的60%~70%[8]。

因此,对钢铁工业产生的用后耐材进行资源化,是做好用后耐材资源化的重中之重。

在钢铁生产中,从炼铁工序的高炉、热风炉、焦炉,到炼钢工序的转炉、二次精炼炉、连铸、及热轧工序的加热炉,所有窑炉都需使用耐火材料。

若综合考虑耐火材料的形态(定形或不定形)、材质(酸性、中性、碱性、复合系)、形状等,一个钢铁厂家使用的耐火材料种类可能有成百上千种。

文章以转炉钢包用后Mg O -C 砖资源化的工程设计为研究对象,提出综合利用用后Mg O -C 砖及钢铁生产过程中余热、废气、废水的工业共生资源化模式,并进行了工程设计研究。

1 用后Mg O-C砖资源化Mg O-C砖是20世纪70年代由日本开发研制成功的一种新型耐火材料。

Mg O-C以氧化镁和碳为主要成分,所用原料是镁砂和碳素材料(鳞片状石墨),此外,还需加入结合剂(酚醛树脂)和添加剂(铝、硅、镁或氮化硼等以抑制砖中的碳氧化)。

这些原料经配料、热混、成型后,再经300℃左右焙烧成耐火材料。

O-C砖具有耐火度高、抗渣侵性能好、耐热振性强及高温蠕变小等优点,在电炉、转炉及精炼炉上得到广泛应用[9-10]。

同时,由于Mg O-C砖不需要高温烧制,节省能源,制作工艺简单,早在上世纪80年代,Mg O-C砖就在日本被大量应用,随后在全世界迅速推广应用[11-13]。

近年来,随着循环经济观念的深入人心,耐火材料市场竞争的加剧,废耐火材料的资源化越来越受到重视。

德国成功地将转炉用后Mg O-C 砖内衬用于生产钢包和转炉永久衬;日本一家钢厂以90%的再生料和10%的新料生产出电炉渣线用Mg O-C砖;作为我国钢铁界的龙头,上海宝钢在废弃耐火材料再生利用方面走在前列,该公司每年约产生废弃耐火材料100万t,其中利用80%以上的用后Mg O-C砖料生产出来的再生Mg O-C砖,其性能接近于Mg O-C砖黑色冶金行业标准的A级水平,显著优于日本再生Mg O-C砖的水平[4]。

2 资源化模式211 用后Mg O-C砖资源化工业共生模式利用用后Mg O-C砖再生Mg O-C砖,其技术成熟且制作工艺简单,并且Mg O-C砖不需要高温烧制,节省能源。

用后Mg O-C砖资源化再生Mg O-C砖过程中,生产的再生还原镁碳颗粒骨料不但可用于生产优质镁碳砖,还可用于生产镁碳质浇注料、喷补料等。

此外,利用用后Mg O-C砖生产的初级镁碳颗粒骨料,可广泛用于生产各种镁碳质、镁质、铝镁碳质浇注料、喷补料及冶金辅料等,可销往耐火材料厂。

以用后Mg O-C砖的资源化工程设计为研究对象,提出以下三条用后Mg O-C砖的资源化路线:①生产初级镁碳颗粒骨料;②生产镁碳砖;③生产转炉喷补料。

用后Mg O-C砖资源化模式的同时,应考虑综合利用钢铁生产中废气、废水和余热资源,从废弃物利用的深度和广度拓展产业结构,采用高新技术,实现余热、废气、废水等资源的横向耦合共生和产业链的纵向延伸。

212 工业共生模式工艺流程三条用后Mg O-C砖的资源化路线需要相同的拣选、除渣、破碎等过程,可实现设备、车间等资源的共享,减少投资,同时综合利用钢铁生产中废弃的“气、水、热”,集成如图1所示的工业共生模式。

用后钢包混合Mg O-C砖运输至用后Mg O -C砖专用堆场暂存,并在此进行人工拣选,去除渣铁及杂质;经拣选合格的用后Mg O-C砖用钢厂水处理系统来的水进行淋水、曝晒,如此循环2~3次;随后用铲车将经过以上处理的用后Mg O-C砖运输至车间内的原料堆场准备加工处理。

加工时,用铲车将原料堆场内的用后Mg O -C砖铲入颚式破碎机的受料口,经颚破后由斗式提升机送入中间料仓。

烘干过程用从高炉、焦炉或转炉的废煤气。

(1)初级镁碳颗粒骨料生产中间料仓物料随后进入对辊破碎机,经对辊破碎出来的物料经皮带输送机(带磁辊)、电磁除铁器进入斗式提升机受料口,由斗式提升机送入两台串联的振动筛进行筛分分级后进入料仓,最后在料仓下用单嘴包装机进行包装后入库分类堆放。

(2)再生Mg O-C砖生产中间料仓物料随后进入悬浮式碾轮机对物料进行研磨整型,研磨整型后的物料由溜管进入水化池进行水化处理,24h后用电动葫芦吊将水化过的物料运输至转筒烘干机进行烘干,烘干的物料经皮带输送机(带磁辊)、电磁除铁器进入斗式提升机受料口,由斗式提升机送入两台串联的振动筛进行筛分分级后进入料仓,至此得到再生还原Mg O-C颗粒骨料。

随后,将再生还原Mg O-C颗粒骨料和外购的镁砂、石墨、树脂、添加剂按一定的比例称量配料后,由行车吊入行星式混合机中进行混合,图1 用后Mg O -C 砖工业共生模式混合后再由行车运至摩擦压砖机进行压砖,压过的砖由干燥车送入电热固化室进行固化处理将树脂固化。

(3)转炉喷补料生产将再生镁碳砖生产过程中间环节生产的再生还原Mg O -C 颗粒骨料和外购的镁砂、添加剂、酚醛树脂经混合均匀即可得到喷补料。

3 工程设计311 工业共生模式的物流分析工程设计基础以转炉钢包用后Mg O -C 砖为原料,总规模为年加工处理2万t 用后Mg O -C砖。

其中设计年产017万t 初级镁碳颗粒骨料、017万t 再生还原镁碳颗粒骨料(其中0125万t 用于再生Mg O -C 砖生产,0145万t 用于生产转炉喷补料)、015万tMg O -C 砖和016万t 转炉喷补料。

在生产再生镁碳砖产品中,石墨的加入量为8%,酚醛树脂加入量为5%左右,添加剂(铝粉115%,硅粉115%)加入量为3%左右。

在生产转炉喷补料中,酚醛树脂加入量为3%左右,添加剂(铝粉3%,硅粉2%)加入量为5%左右。

物流分析图见图2。

图2 用后Mg O -C 砖工业共生模式物流图312 工业共生模式的能流分析用后Mg O -C 砖资源化过程所消耗能量主要包括废镁碳砖的预处理及初级破碎所需电能、三条生产线所需电能和除尘系统所需电能。

用后Mg O -C 砖工业共生资源化模式考虑综合利用高炉、转炉、焦炉废煤气(作燃料用于烘干和发电)和钢铁生产余热资源。

由于废煤气和余热资源的回收要综合考虑整个钢铁生产过程,这里只对用后Mg O -C 砖资源化过程所消耗能量进行能量流动分析,能量流动如图3所示(年产2万t 镁碳砖能耗1462tce,数据出自《钢铁工业给水排水设计手册》,图3能耗即依据此数据计算而来)。

图3 用后Mg O -C 砖工业共生模式能流图313 主要设备选型按照工艺流程,用后Mg O -C 砖工业共生模式所需主要设备有:颚式破碎机、斗式提升机、对辊破碎机、皮带输送机(带磁辊)、电磁除铁器、单轴振动筛、单嘴包装机;悬浮式碾轮机、电动葫芦、转筒烘干机、行车、行星式混合机、摩擦压砖机等。

采用先进可靠的设备,以保证生产可靠、安全运行。

用后Mg O -C 砖工业共生模式可实现部分设备共享,设备选型在满足生产能力要求的前提下,优先选择节能、噪音低的设备。

4 工程实施411 平面布置原则在满足主体工艺合理布局的前提下,将用后Mg O -C 砖的资源化纳入全厂固废综合利用工程中,根据一次规划、分步实施、布置合理、物流顺畅、环境优美、留有发展余地的指导思想,进行总体平面的布置设计。