转小份子硅氧烷----LED灯泡起白雾的根源

- 格式:doc

- 大小:53.00 KB

- 文档页数:2

影響LED照明燈具壽命的因素很多除了最常見的散熱不良之外,根據應用上的經驗造成LED死灯或光衰,變色的原因還有因製造過程中化學物質的汙染而造成:對於下游的應用端,除了適當的散熱解決之外,另外在灯具組裝的製程中,或製作工藝的化學添加物皆須避免所謂化學物質不相容,LED 照明燈具中不相容的揮發性有機化合物,可以很快損害任何製造商的LED。

這種化學物質不相容往往是一個局部現象,發生在升高的溫度下,且具有很少或沒有空氣流動的密封燈具中。

經過LED封裝廠的測試發現一些已知很容易影響LED正常攻能的化學品,用戶端最好是建立一個完善的化學不相容的測試評估體系。

有了適當的預防措施,設計和測試,影響可以被最小化或直至杜絕。

化學不相容性的不良影響最為明顯的是藍光、深藍光和白光LED,很少有觀察到紅光或綠光LED。

設計者應該充分考慮最大限度地減少化學物質之間的影響(主要是LED 的一次光學透鏡Molding 膠與在電子組裝和燈具中用到的各種化學品),因這些物品搭配在一起可能會損害LED 的光輸出效率,甚至會使LED 發生永久性失效現象(如死燈、變色、暗光等等)。

因為化學不相容性和過高的LED 封裝溫度致使LED 失效的結果是一樣的:即光通量衰減、色溫漂移。

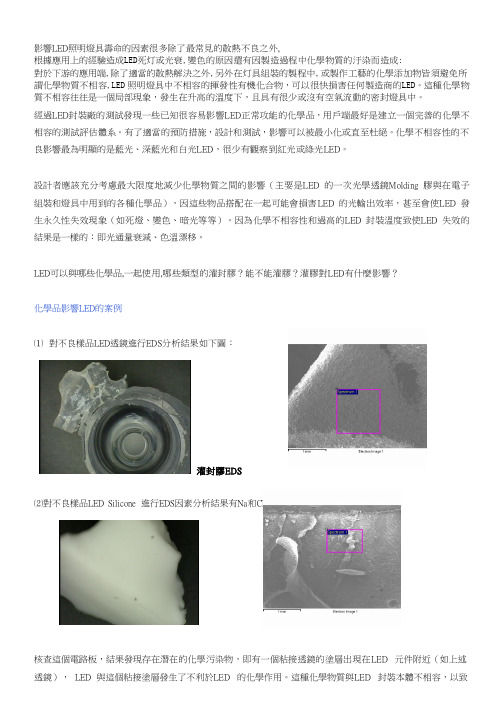

LED可以與哪些化學品,一起使用,哪些類型的灌封膠?能不能灌膠?灌膠對LED有什麼影響?化學品影響LED的案例⑴對不良樣品LED透鏡進行EDS分析結果如下圖:灌封膠EDS⑵對不良樣品LED Silicone 進行EDS因素分析結果有Na和Cl等異常元素出現如下表:核查這個電路板,結果發現存在潛在的化學污染物,即有一個粘接透鏡的塗層出現在LED 元件附近(如上述透鏡),LED 與這個粘接塗層發生了不利於LED 的化學作用。

這種化學物質與LED 封裝本體不相容,以致LED 出現了永久性失效現象。

因此瞭解和防止這些LED 與燈具中用到的化學品的不相容性是極其重要的。

有機矽膠(Silicone)是各種大功率LED 上使用的有機矽材料,如Cree XPE 的LED。

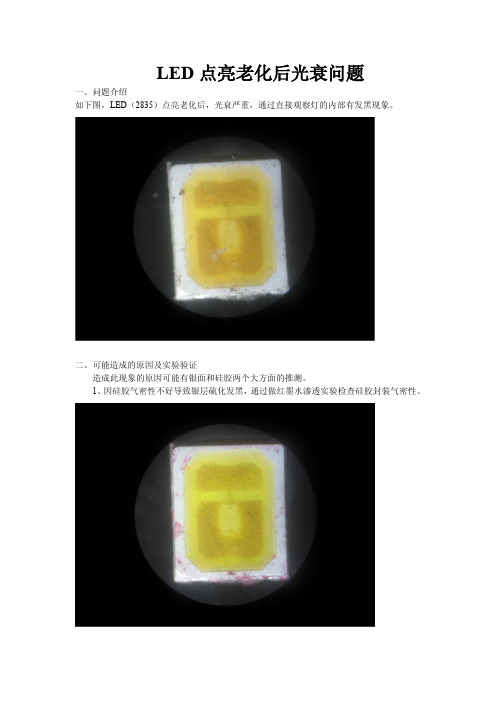

LED点亮老化后光衰问题一、问题介绍如下图,LED(2835)点亮老化后,光衰严重,通过直接观察灯的内部有发黑现象。

二、可能造成的原因及实验验证造成此现象的原因可能有银面和硅胶两个大方面的推测。

1、因硅胶气密性不好导致银层硫化发黑,通过做红墨水渗透实验检查硅胶封装气密性。

结果显示:硅胶封装气密性良好,无任何渗透现象。

2、贴片时助焊添加剂和封装时烘烤不完全也可能造成银层硫化,通过蓝药水溶胶实验检查银面情况。

结果显示:观察银面并没有发黑。

3、对溶胶后的银面做SEM&EDX元素分析验证银面元素正常。

Element k-ratio ZAF Atom%Element Wt%Err.No.of(calc.)Wt%(1-Sigma)CationsC-K0.0390 1.17627.71 4.58+/-0.2484.034Si-K0.0057 1.173 1.730.67+/-0.12 5.250Ag-L0.9030 1.03062.6493.01+/-1.92189.975O-K0.0030 5.8457.91 1.74+/-0.61---Total100.00100.00279.260结果显示:C和Si含量较高,Si主要因为硅胶的存在,C就主要是有机物或者硅胶里面一些杂质的碳化物。

并无S元素的存在。

三、实验结论综上几点,可以排除银面硫化造成发黑,故可以确定此发黑现象主要来自于硅胶。

对于硅胶内发黑的原因又有以下几种推测:1、LED的封装硅胶一般是AB双剂,硅胶的本身的性能是比较稳定的,在LED正常工作温度下是不会发生任何变化的。

另外在混合胶水过程中为了更好的把芯片发出的光透过和匀散,一般会加扩散粉,扩散粉主要为SiO2,纯净的SiO2也不会发生化学反应,如果不是纯净的SiO2的情况下,其他的成分在高温下发生碳化反应,产生的碳化物为黑色。

2、荧光粉在受潮的情况下,与硅胶混合后做成成品是不会有什么问题,但是一经过点亮的高温会使荧光粉加速老化,造成变色。

![led不良分析[1]](https://img.taocdn.com/s1/m/63971221915f804d2b16c15a.png)

作为专业的环氧树脂绝缘封装材料的研发生产厂商,我们针对客户使用各类胶水容易中出现的问题和解决方法进行了总结,希望能对大家有所帮助。

(汇誉原创,转载请注明出处)一、LED气泡问题。

原因:1.碗内气泡:支架蘸胶不良。

2.支架气泡:固化温度太高,环氧固化过于激烈。

3.裂胶、爆顶:固化时间短,环氧树脂固化不完全或不均匀。

AB胶超出可使用时间。

4.灯头表面气泡:环氧胶存在脱泡困难或用户使用真空度不够,配胶时间过长。

解决:根据使用情况,改善工艺或与环氧供应商联系。

二、LED黄变。

原因:1、烘烤温度太高或时间过长;2、配胶比例不对,A胶多容易黄。

3、AB混合后搅拌不充分。

解决:1、HY-7001A/B在120-140度/30分钟内固化脱模,150度以上长时间烘烤易黄变。

2、HY-7001-1A/B在120-130度/30-40分钟固化脱模,超过150度或长时烘烤会黄变。

3、做大型灯头Ø8、Ø10时,要降低固化温度。

4、AB剂混合后要充分搅拌均匀(同一方向连续搅拌10分钟以上)。

建议用电动搅拌器。

三、LED支架爬胶。

原因:1、支架表面凹凸不平,有毛刺現象。

解决:改善工艺或与供应商联系。

四、LED封装短烤离模后长烤变色。

原因:1、烘箱内堆放太密集,通风不良。

2、烘箱局部温度过高。

3、烘箱中存在其他色污染物质。

解决:改善通风。

去除色污,确认烘箱内实际温度。

五、LED不易脱模。

原因:1:确认AB胶是否内含离模剂。

2:胶未达固化硬度。

解决:与供应商联系,确认固化温度和时间。

六、B剂变色、B剂浑浊。

原因:B剂变色多为高温引起。

B剂浑浊是因为吸潮所致。

解决:使用时B胶不要预热。

使用完毕后将B剂的容器盖严密封七、同一排支架上的灯,部分有着色现象或胶化时间不一,品质不均。

原因:搅拌不充分。

解决:充分搅拌均匀,尤其是容器的边角处要注意。

八、加同一批次同一剂量的色剂,但颜色不一样。

原因:色剂浓度不均;或色剂沉淀。

LED光源杀手-----低分子硅氧烷康美宇:导热材料对于LED应用很重要深圳市金菱通达电子有限公司总经理康美宇在交易会上对国际电子商情记者表示,他们有不少LED方面的客户,遇到上述的情况经过很多次分析才发现,原来是LED采用的导热材料中含有的超量的低分子硅氧烷造成的!更为头痛的是大都数LED厂商自己是没有办法和设备检测得到!直到他们向工程师推荐了采用非硅型导热材料后,即0ppm含量的低分子矽氧烷非硅型导热材料,问题才找到解决的方案。

目前,业界导热材料一线厂商在硅胶型导热材料中有能力控制低分子硅氧烷含量最低在2,000PPM以内,众多厂商都在50,000PPM以上,LiPOLY己经在市场己推出了0ppm含量低分子矽氧烷的导热垫片和导热膏。

LiPOLY的G3380N非硅型导热膏,K值为2.5W/m-K,具有低热阻,无低分子硅氧烷的特点“我们特别希望国际电子商情这样的专业媒体来向工程师们传达我们的声音。

让他们了解这些看似不起眼的导热材料和技术,并一起来解决LED灯散热和光衰与光源雾化等问题,”康美宇对记者表示。

金菱通达公司是LIPOLY的授权代理商,后者针对LED与LBLED应用,提供了多种导热解决方案。

除了上面提到的非硅型导热膏,还有热传导系数超高导热垫片,UL耐燃导热胶带,和能够用于不规则主板和模块表面导热的超高效能热辐射材料和热扩散材料。

导热材料对LED品质置关重要康美宇表示,虽然新的导热方案在成本上会有所增加,但对于LED照明这样的新应用来说,这些新的导热材料却能帮助LED照明厂商为自已在市场推广质量品牌形成巨大的影响力。

此外在LCM背光及LEDLCDTV方面的应用,同样也存在着较高结热问题。

目前虽然有不少公司,甚至是国际知名厂商在提供的导热胶带,在其热传导系数和保持力黏着力都有技术性限制,LiPOLY的导热双面胶带率先在市场发布有限度三年保证宣告书,非常适用于LED免锣丝型灯条和LEDLCDTV使用。

光学仪器“镜面”起雾原因及预防措施仪器设备的高负荷使用,往往简单发生意外故障,特殊是光学仪器若因维护和使用不当而起雾,就不能发挥仪器的正常作用,而带来工作上的障碍。

防止光学仪器生雾可以提升我们的试验效率。

目前国内企业设备维护管理一般还停留在被动的抢修作业模式,仪器设备的管理也应做好计划,同样设备维护管理也需要把非计划性的工作转化为计划性的工作。

假如我们定期的检查保养来减低故障的发生,特殊是做好仪器的“三防”工作,避免了抢修工作,保证仪器随时能投入正常的作用。

测绘仪器在使用和贮放中,除了有生霉现象外,往往还有光学零件的起雾,影响仪器的正常使用,故可针对光学信器起雾的主要因素,采取防止措施。

一、光学仪器起雾的原因及危害雾是指光学零件的抛光面上,呈现出“露水”似的物质,这些物质有的是油质点子构成的,称为油性雾,有的是由水珠或水与玻璃起化学反应形成积累物构成的,称为水性雾:有的光学零件上,两种雾都有,叫做水油混合雾,一般的都以“露水”状或干的积累物存在于玻璃表面上。

油性雾通常分布在圆形光学零件的边缘,并向中央伸延,有的则沿擦拭痕迹分布,油性雾的形成主要是油脂污染了玻璃表面,或是由于油脂的扩散,挥发在玻璃表面凝聚而造成的。

比如擦拭光学零件所用的辅料含脂量高,或者所用的工具带有油脂,用手指直接拿取和触及光学零件等,都会引起油性雾,或者是光学仪器上所用油脂的化学稳定性不好,产生扩散或使用方法不当涂油过多,油脂扩散到光学零件上而引起油性雾,或者是由于仪表油脂挥发性很大,会产生油质蒸气而形成油性雾。

水性雾是由于潮湿空气在温度变化下而形成,主要分布在零件的全面积上,产生原因主要是潮湿气体所致,但与仪器密封性能、光学玻璃的化学稳定性,以及玻璃表面的清洁程度有关,在较高的相对湿度下,霉菌易生长,有些霉菌生长状大后,便在菌丝体四周产生分泌物,这些分泌物有的是液状的,在液状分泌物外围便形成水性雾。

不管何种原因形成的雾,由于雾滴以曲率半径微小的球形分布于光学零件表面上、使入射光线产生散射现象,除了降低仪器的有效透光率外,并使成象质量差影响观测。

小份子硅氧烷----LED灯泡起白雾的根源小份子硅氧烷----LED灯泡起白雾的根源随着近年来LED产品的快速普及,有机硅行业迎来了发展良机。

有机硅产品主要应用于LED 芯片包封、LED户外显示屏灌封、LED灯具密封、LED驱动电源灌封、LED模组散热等方面,有机硅材料具有优异的化学稳定性、柔韧性、抗UV性、耐高温性、耐黄变性,保障了LED使用寿命长的特质。

当然世间万物中没有哪一种是百益而无一害的,有机硅材料在一些特定的应用场合也会有一些弊端。

如下文提到硅胶的挥发性对LED照明的危害。

硅胶广泛用于LED球泡灯、蜡烛灯、射灯的灯泡粘合、透镜粘接、外罩固定等。

此类硅胶属于单组份室温硫化硅橡胶(简称RTV1),吸收湿气固化,不需要添加额外固化装置,固化后是弹性体具有良好的可修复性,一直以来成为LED结构工程师的首选粘合剂。

采用了RTV硅胶粘接的球泡灯、蜡烛灯在老化或客户使用的过程中灯泡(特别是透明的灯泡)内壁出现白雾现象,相信很多LED工程师都遇到这样的客诉。

经过我们长时间的分析、测试,找出到问题的根源是硅胶中含有易挥发的小份子硅氧烷。

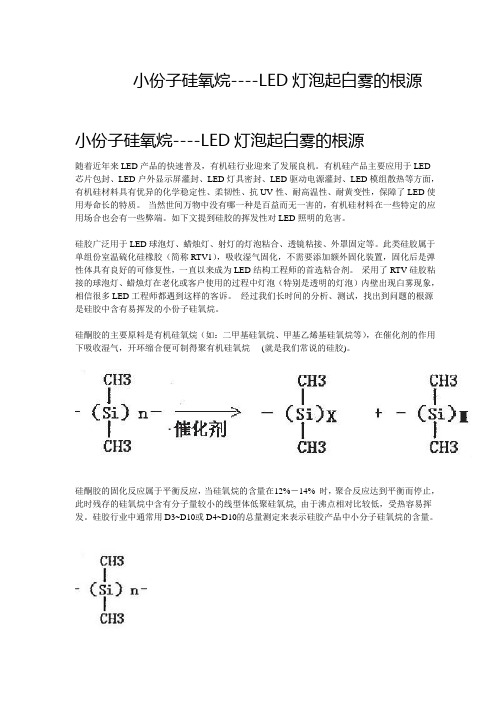

硅酮胶的主要原料是有机硅氧烷(如:二甲基硅氧烷、甲基乙烯基硅氧烷等),在催化剂的作用下吸收湿气,开环缩合便可制得聚有机硅氧烷----(就是我们常说的硅胶)。

硅酮胶的固化反应属于平衡反应,当硅氧烷的含量在12%-14% 时,聚合反应达到平衡而停止,此时残存的硅氧烷中含有分子量较小的线型体低聚硅氧烷, 由于沸点相对比较低,受热容易挥发。

硅胶行业中通常用D3~D10或D4~D10的总量测定来表示硅胶产品中小分子硅氧烷的含量。

n =3~10(小分子硅氧烷的化学式)使用硅酮胶粘合球泡灯、蜡烛灯的灯泡, 在老化或使用过程中, 由于小份子硅氧烷受热挥发充满中在密闭的灯泡内, 当小分子硅氧烷聚集在灯泡内壁时, 透明的灯泡呈现白雾状, 影响灯具的外观和光的透过率。

汽车灯具起雾问题的研究汽车灯具起雾是一个普遍存在的问题,特别是在潮湿的天气下和经常在水泥路面行驶的车辆。

起雾现象不仅影响驾驶者的视野,也会降低车辆灯具的亮度和寿命,更会让灯具内部受到腐蚀,导致更严重的后果。

为了解决上述问题,汽车制造商们一直在研究怎样避免灯具的起雾。

以下是其常见的方法:1.使用外部防雾涂层一些汽车制造商会在汽车灯具表面涂抹一层防雾涂层,这种涂层能够防止水汽在灯具表面凝结成雾霾的现象,使得灯具表面保持干燥,有利于提高灯具亮度和电气性能。

然而,这种防雾涂层需要定期保养和更新,须小心使用去污剂,以免洗掉防雾的涂层。

2.使用氙气灯与传统的卤素灯相比,氙气灯可以提供更高的亮度和更白的光色,降低起雾风险的同时还提升了驾驶者的能见度。

这种灯泡可以更快地升温,使得雾气向外散布,从而减轻灯具内部的湿气滞留问题。

3.改进灯具结构另一种解决灯具起雾的方法是对灯具的结构进行改进。

要在灯具的内侧加入防水,同时在不影响灯泡亮度的前提下,提高灯具的气密性,避免水蒸气进入灯具内部。

4.提高汽车的制造标准汽车制造商可以通过提高生产车辆和零部件的质量,来减轻汽车灯具起雾问题。

在生产过程中,确保密封安装,以便在雨天和潮湿的气候下,车灯能够正常发光。

此外,制造商还可以使用抗水蒸气的材料,这些材料可以减少水蒸气在灯具内部的堆积。

总结一下,汽车灯具起雾是个常见的问题。

而汽车制造商们对此也有多种解决方法,如使用防雾涂层、氙气灯、改进灯具结构、提高汽车的制造标准等。

但不管是哪种方法,消费者在使用保养时一定要认真遵照使用说明和保养指南,以免对汽车造成不必要的损伤,同时确保行车安全。

自动驾驶的普及和相关技术的快速发展将进一步加强汽车灯具的防雾能力。

例如,使用在汽车灯具表面的传感器和摄像头可以帮助系统准确控制灯光,进一步改进可见性和安全性。

此外,某些制造商正在研究使用激光技术来解决灯具起雾的问题,激光蒸发可以将灯具内部的水分直接蒸发,此技术虽然仍在试验中,但有望在未来成为常规汽车灯具的解决方案。

普朗克光电科技1、[封装技术] LED的不良情况分析芯片失效封装失效热过应力失效电过应力失效装配失效解决封装失效的建议检查:支架、点胶、焊接常见现象:死灯定义:LED的正负极接通标准电压下灯不亮或微亮。

造成死灯的原因有很多,比较复杂,主要是从静电和封装角度去分析。

色偏定义:指LED发出的白光与标准色温有误差,误差值大于10%。

造成色偏的原因是:散热不良,使LED的结温过高荧光粉的涂抹不均匀,涂层厚的部位色温偏低易发黄荧光粉质量不好胶粉比调配比不当灯闪定义:led灯出现非人为控制的间歇性亮灭造成灯闪的原因:驱动电源不稳定,出现了间歇性的电流透镜等封装材料受力变形,使金线接触不良光衰大定义:LED使用一定时间(1000小时),之后测试其光通量明显小于使用前的光通量,两者比值小于0.9造成光衰大的原因:散热不良,长时间过热致使LED老化电流过大,致使LED加速老化胶粉配比不当死灯原因如下:芯片失效:芯片本身质量问题(裂纹或损伤)芯片与基板粘接不良引起光衰严重或死灯封装失效:封装工艺不当封装后的灯珠质量不良出现黄变,气泡,黑斑,腐蚀等现象热过应力失效散热不良导致结温升高电过应力失效过电流或者静电将芯片击穿驱动电源不稳定将金线烧断装配失效不良的安装和装配导致器件失效解决因封装失效导致LED死灯的建议检查支架:支架发黑说明被腐蚀支架上的镀银层太薄支架与焊接点脱离检查点胶:检查固晶胶本身是否过期失效固晶胶的用量要合适用量过少,推力不够,芯片粘不牢;用量过多,胶体返到芯片金垫上,造成短路固化条件的选择尽量按照标准固化条件来操作检查焊接:焊接机的参数设置要合理时间:不超过5秒压力:适中,过大易压碎芯片;过小易导致虚焊温度:280度有效防止静电金线的弧度高度要合理弧高太低,在焊接时温度过高烧毁芯片弧高太高,遭到大电流冲击时金线被烧黑2、[疑问求助] LED支架内部发黑是什么原因导致?求各位高手帮忙分解支架内部发黑是什么原因导致?出现在二焊位置且金线也一起被感染黑色。

汽车灯具起雾原因及解决对策摘要:在汽车中,车灯是非常重要的照明设备,直接影响+到行车安全。

车灯结雾是影响车灯质量的一个主要问题,各汽车灯具制造厂家都在研究探讨这一难题的解决措施。

车灯结雾问题反过来成为影响车灯质量和外观的因素之一,车灯装饰面的美观设计与车灯防雾设计构成了一对矛盾体。

水蒸气冷凝于车灯内表面,不仅影响车灯外观,而且阻挡照明光线,影响行车安全。

更严重时,雾珠凝聚造成灯内积水,威胁到车灯灯泡的使用寿命和车灯内电路的安全。

这就需要从车灯防雾方面做好设计研究,使其能更好地为行车安全提供硬件条件。

本文首先对相关内容做了概述,分析了汽车灯具起雾的原因,结合相关实践经验,就如何做好对于汽车灯具的防雾,阐述了个人对此的几点看法。

关键词:汽车车灯;起雾原因;预防措施前言:近年来在中国市场上车灯冷凝起雾现象越来越被客户重视。

中国的季风气候加上广袤的地域使得在寒冷和炎热的条件下都能获得含有很高湿度的空气,这让冷凝起雾非常容易发生。

而车灯中起雾现象是中国客户所不接受的。

因此,汽车车灯的开发、模拟和测试必须以一种能够反映真实世界情况的方式进行,包括一些重要的影响因素和使用工况。

车灯应尽可能优化设计成不起雾的状态,因此车灯的性能指标是尽可能快速消除雾气而不是防止起雾发生。

但其实车灯起雾作为一个自然现象不可完全避免,如果周边环境条件实在过于恶劣,那么设计得再好的车灯也有可能会起雾。

1、概述汽车已成为人们日常生活中一种重要的交通工具。

伴随着汽车造型日新月异的变化,美轮美奂的车灯越来越受到人们的喜爱。

当今汽车灯具制造业中,设计、制造、工艺都日趋成熟,车灯的质量日益完善。

但到目前为止,车灯起雾仍然是影响车灯质量的一个重要原因。

在这里,我们先要弄清楚一个概念:灯具起雾不等同于灯具进水。

灯具进水属于质量问题,可以避免且不允许发生。

在正常使用的情况下,灯具由于密封不良引起内部进水的故障,将严重影响灯泡的使用寿命和电路安全。

造成质量问题的因素可概括为三类:①灯具自身的密封设计不良;②灯具线束插接件与整车对插端之间密封配合不当;③灯具与车身间隙、面差定义不良。

小份子硅氧烷----LED灯泡起白雾的根源

小份子硅氧烷----LED灯泡起白雾的根源

随着近年来LED产品的快速普及,有机硅行业迎来了发展良机。

有机硅产品主要应用于LED 芯片包封、LED户外显示屏灌封、LED灯具密封、LED驱动电源灌封、LED模组散热等方面,有机硅材料具有优异的化学稳定性、柔韧性、抗UV性、耐高温性、耐黄变性,保障了LED使用寿命长的特质。

当然世间万物中没有哪一种是百益而无一害的,有机硅材料在一些特定的应用场合也会有一些弊端。

如下文提到硅胶的挥发性对LED照明的危害。

硅胶广泛用于LED球泡灯、蜡烛灯、射灯的灯泡粘合、透镜粘接、外罩固定等。

此类硅胶属于单组份室温硫化硅橡胶(简称RTV1),吸收湿气固化,不需要添加额外固化装置,固化后是弹性体具有良好的可修复性,一直以来成为LED结构工程师的首选粘合剂。

采用了RTV硅胶粘接的球泡灯、蜡烛灯在老化或客户使用的过程中灯泡(特别是透明的灯泡)内壁出现白雾现象,相信很多LED工程师都遇到这样的客诉。

经过我们长时间的分析、测试,找出到问题的根源是硅胶中含有易挥发的小份子硅氧烷。

硅酮胶的主要原料是有机硅氧烷(如:二甲基硅氧烷、甲基乙烯基硅氧烷等),在催化剂的作用下吸收湿气,开环缩合便可制得聚有机硅氧烷----(就是我们常说的硅胶)。

硅酮胶的固化反应属于平衡反应,当硅氧烷的含量在12%-14% 时,聚合反应达到平衡而停止,此时残存的硅氧烷中含有分子量较小的线型体低聚硅氧烷, 由于沸点相对比较低,受热容易挥发。

硅胶行业中通常用D3~D10或D4~D10的总量测定来表示硅胶产品中小分子硅氧烷的含量。

n =3~10(小分子硅氧烷的化学式)

使用硅酮胶粘合球泡灯、蜡烛灯的灯泡, 在老化或使用过程中, 由于小份子硅氧烷受热挥发充满中在密闭的灯泡内, 当小分子硅氧烷聚集在灯泡内壁时, 透明的灯泡呈现白雾状, 影响灯具的外观和光的透过率。