品质异常判定业标准书Rev15

- 格式:doc

- 大小:6.27 MB

- 文档页数:10

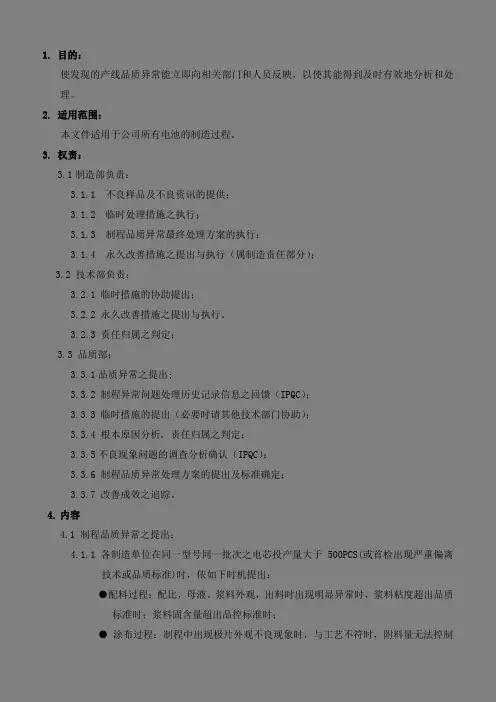

1.目的:使发现的产线品质异常能立即向相关部门和人员反映,以使其能得到及时有效地分析和处理。

2.适用范围:本文件适用于公司所有电池的制造过程。

3.权责:3.1制造部负责:3.1.1 不良样品及不良资讯的提供;3.1.2 临时处理措施之执行;3.1.3 制程品质异常最终处理方案的执行;3.1.4 永久改善措施之提出与执行(属制造责任部分);3.2 技术部负责:3.2.1 临时措施的协助提出;3.2.2 永久改善措施之提出与执行。

3.2.3 责任归属之判定;3.3 品质部:3.3.1品质异常之提出;3.3.2 制程异常问题处理历史记录信息之回馈(IPQC);3.3.3 临时措施的提出(必要时请其他技术部门协助);3.3.4 根本原因分析, 责任归属之判定;3.3.5不良现象问题的调查分析确认(IPQC);3.3.6 制程品质异常处理方案的提出及标准确定;3.3.7 改善成效之追踪。

4.内容4.1 制程品质异常之提出:4.1.1 各制造单位在同一型号同一批次之电芯投产量大于500PCS(或首检出现严重偏离技术或品质标准)时,依如下时机提出:●配料过程:配比,母液、浆料外观,出料时出现明显异常时,浆料粘度超出品质标准时;浆料固含量超出品控标准时;●涂布过程:制程中出现极片外观不良现象时,与工艺不符时,附料量无法控制时(1.厚度波动大时2.面密度与厚度不成正比时)等异常;●制片过程:经调试机器后,滚压厚度仍不能达到品控标准时、滚压时极片外观不良时,脆片时,分条后(毛刺、掉料、尺,外观等)不能满足品控标准不良大于2%时,烘箱温度达不到标准时(烘烤间);●卷绕过程:极片报废率>1%时;●装配各工序:不良率>0.5%时;●烘箱温度达不到标准时(干燥间);●注液过程:注液量不准时,电池外观被电解液腐蚀不良率>0.5%时;手套箱、封口、敲钢珠不良率>0.5%时;●化成过程:低电压或短路比例>2%时,工艺设置错误时,外观不良,性能不良(充断、短路、漏夜等)率>1%时;●分容过程:低电压比例>2%时,标称容量以下比例>5%时,外观不良(包括低压、低容量、大内阻、低平台等)率>2%时,大内阻比例>3%时;● PACK组装过程:整批不良率>1%时。

使用说明目录1.概述 (4)1.1.版权 (4)1.2.安全信息符号 (4)1.3.免责声明 (4)1.4.制造商、适用标准和CE认证 (4)1.5.向制造商和监管机构报告 (7)1.6.用户安全操作说明和用户资质要求 (7)2.产品使用寿命和保修条件 (7)3.交付范围 (8)4.预期用途 (9)4.1.器械的用途 (9)5.设置和调试。

(9)6.电气连接 (10)7.产品描述和控制 (11)7.1.连接 (11)7.1.1.电源连接 (11)7.1.2.开/关和启动开关 (11)7.1.3.电源插座 (12)7.2.头枕和操纵杆盒上的控制装置 (13)7.2.1.取下头枕泡沫垫 (14)7.3.EAZY GO轮(可选件) (14)7.4.更换保险丝 (15)7.5.P ATIENT S UPPORT S YSTEM LSC NEO 上的安全信息和信息标签 (16)8.PATIENT SUPPORT SYSTEM LSCNEO 操作 (21)8.1.设置和(重新)定位P ATIENT S UPPORT S YSTEM LSC NEO (21)8.2.开关开启和参考程序。

(21)8.3.旋转顶部 (22)8.3.1.Patient Support System LSCneo使用激光装置操作。

(23)8.4.调整头枕 (23)8.4.1.电动高度调整 (23)8.4.2.机械头枕腹侧/背侧倾斜 (23)8.4.3.紧急程序、电源故障或其他技术故障。

(24)8.5.操纵杆 (24)8.5.1.操纵杆和电动头枕控制装置可用性 (24)8.5.2.操作模拟操纵杆 (24)8.5.3.控制 Z、Y 和 X 轴 (25)8.5.4.自动运动 (25)8.5.5.反向功能 INV (25)8.6.紧急停止按钮和重启程序。

(26)9.清洁洁洁洁洁护 (27)10.维护 (27)11.产品安全检查 (27)12.器械废弃处置 (27)13.技术数据 (28)14.故障排除 (30)15.电磁兼容性(EMC) (31)15.1.电源电缆简介 (36)1. 概述为了安全操作和控制 Patient Support System LSCneo ,请仔细阅读本用户手册。

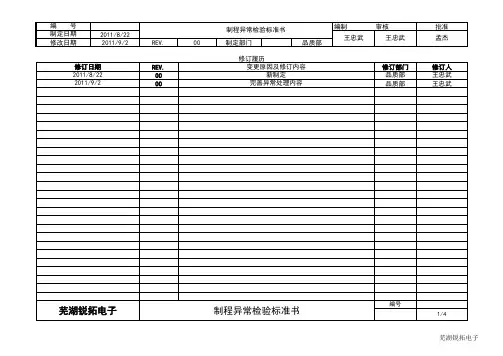

编制审核批准2011/8/222011/9/2

REV.

00

制定部门

品质部

制程异常检验标准书

编 号制定日期修改日期

王忠武

王忠武

孟杰

一、目的

规范TOP系列制成异常处理标准

二、范围

全TOP系列工程.

三、管理基准

1.各工程良率管理目标

1.IPQC每天对各工程不良进行监督,如遇良率目标未达成立即开出《异常处理通知单》

2.各工程接到《异常处理通知单》时对不良进行分析,并根据原因给出相应的临时及永久改善对策

3.IPQC依据相关对策进行查核,如不良目标仍然未达成则召集品质、技术、生产各部门共同商议,并研究出新的改善对策

2.各工程缺点管理基准

<2>.设备担当对设备调整,处理完成后由IPQC确认异常处理结果,OK后恢复生产.

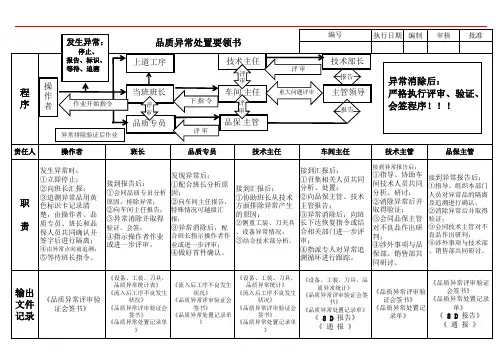

品质异常处理流程:<1>.作业者/IPQC抽检超出上表管制不良率,通知生产领班,领班保留不良样品,由IPQC确认后开出"异常处理通知单"

<2>.设备/技术处理完成后由IPQC确认异常处理结果,OK后恢复生产.发生不允许有的主要缺点需立即停机,按品质异常处理标准.。

品质异常处理规定精编W O R D版IBM system office room 【A0816H-A0912AAAHH-GX8Q8-GNTHHJ8】品质异常处理规定1.目的制定本规定的目的是为了使发现的制程品质异常能够立即向相关部门和人员反映,能得到及时有效地分析和处理。

2.适用范围适用于本公司所有拉线生产过程中品质异常的处理。

3.定义无4.职责4.1 品质部:4.2生产部:4.2.1 改善措施的填写与实际改善工作的执行。

4.2.2 协助现场小组解决制程异常问题;4.2.3 制程品质异常处理方案(纠正预防改善措施)的提出及标准化确定。

4.3 技术部:4.3.1 相关品质异常原因的分析;4.3.2 制程品质异常处理方案(纠正预防改善措施)的提出及标准化确定。

4.4 设备组:4.4.1 相关品质异常原因的分析;4.4.2 制程品质异常处理方案(纠正预防改善措施)的提出及标准化确定。

4.5 采购部:4.5.1 相关来料品质异常原因的分析;4.5.2 制程品质异常处理方案(纠正预防改善措施)的提出及标准化确定。

4.6 PMC部:4.6.1 相关品质异常原因的分析;4.6.2 制程品质异常处理方案(纠正预防改善措施)的提出及标准化确定。

5. 规定内容5.1 制程品质异常处理流程见附件。

5.2 制程品质异常的发现与报告:来料不良(物料缺陷);≥5%。

品质异常纠正预防措施通知单>>书面反馈到车间生产班组长确认异常,班组长在异常说明栏目中签名以示确认,IPQC组长或直接上级领导复核后组成改善小组成员(小组成员必须包括发生异常工序作业员、车间班组长与IPQC、相应车间主管),小组成员必须签名。

5.2.3 制程中生产人员若发现生产异常问题(如人力/物料、设备、环境等)时,生产现场管理人员进行初步分析确认,并填写<<品质异常纠正预防措施通知单>>进行书面反馈,由IPQC确认,再由生产组长或主管会签确认异常。

什么叫品质异常什么叫品质异常品质异常,是指产品在正常作业状态下,产生出异于平常产品的产品或状态。

什么叫品质?什么叫硬品质,什么叫软品质?解释一下硬品质指的是外观,做工,以及一些看得见摸得着的内容,软品质指的是使用体验,以及一些感性体验方面的内容~品质异常单怎么写一般品质异常处理单分为两种,一种为内部品质异常要联络用,一种是品质部门发厂商的;你需要那种?品质异常检讨书先描述一下事件再说一下不好的影响分析一下原因最后表一下态,以后不这样了检讨自己的思想意识,主要是对自己没有考虑到后果的严重,返工是次要的主要是在客户中的不良影响是严重的,还有就是自己以后的保证标准,但是一定要作出响应的措施和方法不要说空话。

制度是最管用的。

什么叫品质我品质不好?品质需这样理解;拆开来两个字:品,是人品(Personal Quality);质,质量(Product Quality);需深刻认识到,品质是一种价值,一种尊严!品质的问题就是人的问题,所以回归做人问题:包括教育,教养;还包括你的信念! 也许会不知道从哪里开始去改变,可以从以下几点开始考虑:1,从本身开始做起;身体力行,从此刻起,你所做的每一件事都是以品质为核心,我们才会成功!2,从细节做起,不是叫你斤斤计较;是在做正事做人事需细节考虑;3,从流程做起,每件事都有最佳的流程与流程的指导性;过分偷工减料是会出问题的!4,从落实职责开始!敢于承担应付的责任也是品质的一部分!一件事,一个主意需尽心尽责才会养成好的品质! 以上去考虑,我想你的品质会进步的什么叫品质品质主要指的是定型的科学技术内在资讯状态,作为企业要素的人力、人才、产品、服务等,都必须借助科学技术手段,不断地提升其内在的科技内涵,进行必要的资讯化披露,准备接受质量标准的衡量和评测。

品质异常检讨报告尊敬的___________:您好!首先非常感谢您在百忙之中抽出空看我写的这份千字检讨书!我不想再一次为自己的错误找任何借口,那只能让我更加羞愧与惭愧。

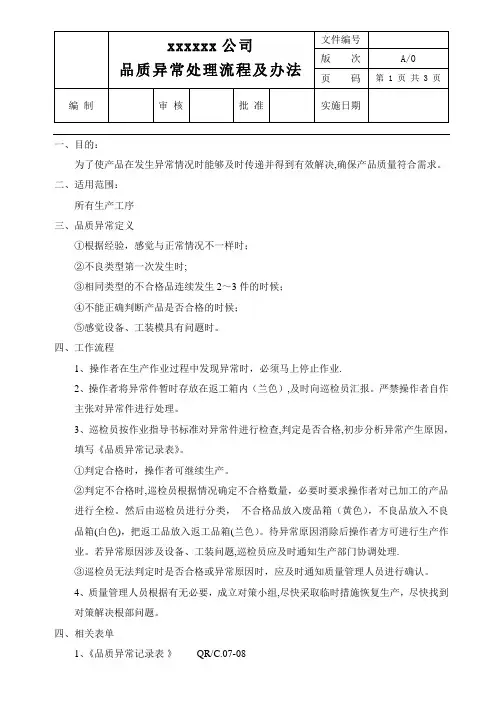

一、目的:

为了使产品在发生异常情况时能够及时传递并得到有效解决,确保产品质量符合需求。

二、适用范围:

所有生产工序

三、品质异常定义

①根据经验,感觉与正常情况不一样时;

②不良类型第一次发生时;

③相同类型的不合格品连续发生2~3件的时候;

④不能正确判断产品是否合格的时候;

⑤感觉设备、工装模具有问题时。

四、工作流程

1、操作者在生产作业过程中发现异常时,必须马上停止作业.

2、操作者将异常件暂时存放在返工箱内(兰色),及时向巡检员汇报。

严禁操作者自作

主张对异常件进行处理。

3、巡检员按作业指导书标准对异常件进行检查,判定是否合格,初步分析异常产生原因,

填写《品质异常记录表》。

①判定合格时,操作者可继续生产。

②判定不合格时,巡检员根据情况确定不合格数量,必要时要求操作者对已加工的产品

进行全检。

然后由巡检员进行分类,不合格品放入废品箱(黄色),不良品放入不良品箱(白色),把返工品放入返工品箱(兰色)。

待异常原因消除后操作者方可进行生产作业。

若异常原因涉及设备、工装问题,巡检员应及时通知生产部门协调处理.

③巡检员无法判定时是否合格或异常原因时,应及时通知质量管理人员进行确认。

4、质量管理人员根据有无必要,成立对策小组,尽快采取临时措施恢复生产,尽快找到

对策解决根部问题。

四、相关表单

1、《品质异常记录表》QR/C.07-08

品质异常记录表

QR/C。

07-08

品质异常记录表

QR/C。

07—

08。

品质理念:品质是制造出来的,品质更是设计出来的。

工作职责:1、开发:产品设计——设计符合要求的产品,设计稳定的生产工艺,确保生产可以正常制造出合格的产品;2、生产:产品制造——依客户要求和产品技术要求,利用所有资源适时制造出适量和适质的产品;3、品管:产品控制——依产品技术要求,根据产品控制方案实施检验和实验,预防品质异常发生,发生品质异常及时反馈,督促责任单位改善,预防再次发生。

说明:抽样检验就存在误判的概率,即把合格品判为不合格品,把不合格品判为合格品。

不良率在5%的范围内是误判的允许范围,超越5%的不良率且不良项目有明确检验规定时,说明检验工作存在误判、漏检等缺失。

品质异常处理规则1.品质异常是建立在标准、抽样方案、允收水准这三者都明确的前提下,因此讨论品质异常前,我们需先对以下事项进行明确:1.1检验标准:品管是完全执行检验标准,但事实上我们如果完全执行检验标准的话可以全面停产。

因为有太多的异常,其中包含标准不合理、生产异常等。

虽然异常产品不符合标准,但根据经验和产品的实用性来判定,客户是可以接收的。

而这种经验值和实用性的判定方法是比较灵活的,没办法进行量化管理,当然也存在仁者见仁的主观判定,不能做到100%的一致。

1.2 抽样方案及允收水准:1.2.1进料检验1.2.2过程首件检验1.2.3过程巡检1.2.3成品检验综合说明:对外观瑕疵的允收标准为AQL=2.5,尺寸(采购物料)允收水准为AQL=1.0,对其它项目的是0收1退。

附抽样计划表简略版如下:2.品质异常分为:进料检验异常、生产过程异常、客诉异常3种情况,处理规则定义如下:2.1进料检验异常:进料检验过程中发现采购物料异常,处理结果分为:拒收、特采、挑选、返工4种情况,具体判定规则如下:2.1.1拒收:外观、尺寸、性能或包装异常(温州采购的五金件例外);产品影响生产使用;功能丧失。

2.1.2特采:外观、尺寸或包装异常,但不影响生产且经评估客户可以接受;温州采购的五金件外观、尺寸异常,但不影响生产、功能正常且经评估客户可以接受;产品外观、尺寸、包装或性能异常,但因出货急需的,由生产克服作业使用。

漢達精密電子科技(順德)有限公司漢達精密電子科技(順德)有限公司漢達精密電子科技(順德)有限公司出师表两汉:诸葛亮先帝创业未半而中道崩殂,今天下三分,益州疲弊,此诚危急存亡之秋也。

然侍卫之臣不懈于内,忠志之士忘身于外者,盖追先帝之殊遇,欲报之于陛下也。

诚宜开张圣听,以光先帝遗德,恢弘志士之气,不宜妄自菲薄,引喻失义,以塞忠谏之路也。

宫中府中,俱为一体;陟罚臧否,不宜异同。

若有作奸犯科及为忠善者,宜付有司论其刑赏,以昭陛下平明之理;不宜偏私,使内外异法也。

侍中、侍郎郭攸之、费祎、董允等,此皆良实,志虑忠纯,是以先帝简拔以遗陛下:愚以为宫中之事,事无大小,悉以咨之,然后施行,必能裨补阙漏,有所广益。

将军向宠,性行淑均,晓畅军事,试用于昔日,先帝称之曰“能”,是以众议举宠为督:愚以为营中之事,悉以咨之,必能使行阵和睦,优劣得所。

亲贤臣,远小人,此先汉所以兴隆也;亲小人,远贤臣,此后汉所以倾颓也。

先帝在时,每与臣论此事,未尝不叹息痛恨于桓、灵也。

侍中、尚书、长史、参军,此悉贞良死节之臣,愿陛下亲之、信之,则汉室之隆,可计日而待也。

臣本布衣,躬耕于南阳,苟全性命于乱世,不求闻达于诸侯。

先帝不以臣卑鄙,猥自枉屈,三顾臣于草庐之中,咨臣以当世之事,由是感激,遂许先帝以驱驰。

后值倾覆,受任于败军之际,奉命于危难之间,尔来二十有一年矣。

先帝知臣谨慎,故临崩寄臣以大事也。

受命以来,夙夜忧叹,恐托付不效,以伤先帝之明;故五月渡泸,深入不毛。

今南方已定,兵甲已足,当奖率三军,北定中原,庶竭驽钝,攘除奸凶,兴复汉室,还于旧都。

此臣所以报先帝而忠陛下之职分也。

至于斟酌损益,进尽忠言,则攸之、祎、允之任也。

愿陛下托臣以讨贼兴复之效,不效,则治臣之罪,以告先帝之灵。

若无兴德之言,则责攸之、祎、允等之慢,以彰其咎;陛下亦宜自谋,以咨诹善道,察纳雅言,深追先帝遗诏。

臣不胜受恩感激。

今当远离,临表涕零,不知所言。

品质异常处理和不合格品管理办法1.目的:1.1 为有效的控制不合格和品质异常的重复发生消除产生不合格品的隐患。

2.范围:2.1 本规定适用于生产制造过程出现品质异常和不合格品的评审及处理3.定义:3.1 不合格:不符合合同、标样、图纸、状态、公差、技术条件或其它规定的技术文件的要求。

3.2 不合格品:任何有一个或一个以上指标不符合合同、标样、图纸、状态、公差、技术条件或其它规定要求的产品。

3.3 轻度不合格品:指不构成对产品功能和使用造成影响的产品。

(按正常工艺经后道加工后,仍能符合标准要求)3.4 严重不合格品:指构成对产品功能和使用造成影响的产品。

(必须改制或已无加工价值)3.5 重大质量事故:指某产品在生产过程出现:经济损失达30000元以上批量不合格。

4.指导文件:4.1 《不合格品控制程序》5.职责:5.1 品检部负责提报异常与不合格;制造部负责组织相关部门进行评审;品工部负责制订对策措施。

5.2 制造部负责按评审意见处理不合格品(包括处置过程中做好不合格品的隔离、标识,记录、信息传递)。

5.3 品工部负责提供返工(修)作业指导书5.4 品检部负责对返工、返修产品进行确认;5.5 各责任单位依不合格品评审得出的结论进行原因分析和纠正、预防措施,品检部进行措施验证。

6.工作程序:6.3.检验员应在《不合格品(异常)处理单》注明(如属成品则记录其责任工序):6.3.1 该产品的生产班组、日期、带班师傅、操作工等;6.3.2 产品代号、工序名、状态、流程卡号、本批产量等;6.3.3在不合格品特征描述栏目中注明5w2h。

6.4 对不合格品评审处理:6.5.1.1品检部品质主管在收到《不合格品(异常)处理单》后应在4小时内签署处理意见后研发中心、品检部等部门进行评审,各相关评审部门应对影响产品质量的诸要素进行分析和判断后,提出对不合格品的处理意见,并填写在《不合格品(异常)处理单》相关栏位,具体要求如下:(A)品检部门接到质量信息后,应对所发生的质量问题4小时内作追溯性分析,分析产品的原始记录,分析产生的原因。

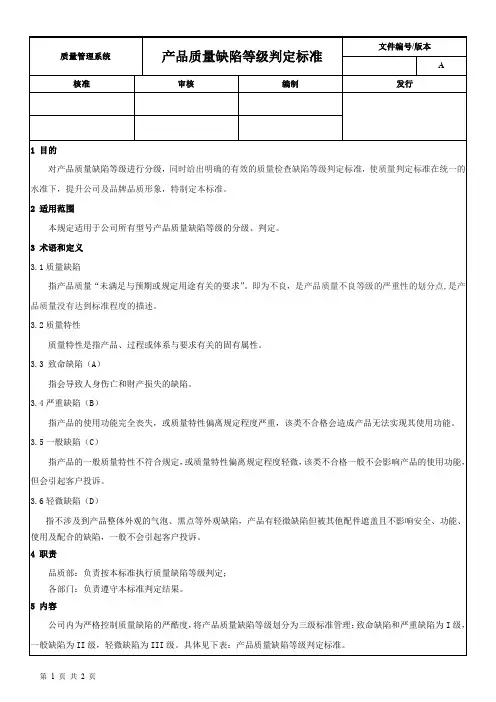

文件编制部门文件类型页数工程部三级制度文件共8 页第1 页对来料检查、制程检查、出货检查等等在质量检查时要依据公司《AQL 抽样表》 (见附件一)执行抽样检查,同时给出明确的有效的质量检查缺陷判定等级标准;使质量判定标准在统一的水准下使用,提升公司及品牌品质形象,为此特制定本文件。

二、凡本公司质量管控的各环节,在进行质量检查时,遇到产品缺陷判定时均可使用。

未满足与预期或者规定用途有关的要求;即为不良,是产品质量不良等级的严重性的划分点,是产品质量没有达到标准程度的描述;质量缺陷分为四个等级:致命缺陷、严重缺陷、普通缺陷、轻微缺陷;公司在生产时严格控制,必须使“致命缺陷”零发生,为了加严管理,提高品管级别, 引起重视,公司产品缺陷分三级来管理,把“严重缺陷”合并为“致命缺陷”来管理,即“致命缺陷”和“严重缺陷”都为“致命缺陷”; “普通缺陷”称为“严重缺陷”来管理; “轻微缺陷”还称为“轻微缺陷”来管理。

影响安全的所有缺陷;影响产品失去应有功能故障、造成部份功能缺失的或者可能影响到产品的部份功能但可以正常使用到其他产品;造成产品后工序不能装配的或者产品影响装配的或者装配需要另行处理的;产品颜色出错或者产品颜色有较大偏差的;导致产品装配不良或者不能按照正常程序装配的.产品有涉及到外观的气泡、色粉点、黑点的;可能影响到装配,但通过简单后续工艺就能够得到解决的;产品轻微变形但不影响安全、功能、使用和外观的;产品有轻微色差的。

产品有不会涉及到产品整体外观的气泡、黑点等外观缺陷;产品有普通缺陷但被其他配件遮盖且不影响安全、功能、使用及配合的。

页数共8 页第2 页产品应在摹拟实际使用条件的情况下实施检验;产品在做跌落、强迫变形等试验时应使用相关设施并有明确的量化。

产品在做相关理化检验时应根据相关相应的国标、地标行企标实施。

产品在生产单一配件是就应该做产品整体功能及配合度的检验;产品的功能及配合检验应高于该产品的实际使用环境条件;外观检验产品应该在光线良好在环境下实施;实色产品应在距离30CM 摆布平视检验;透明或者半透产品应在距离30CM 透光检验。