挤出机挤管过程确认报告

- 格式:doc

- 大小:236.00 KB

- 文档页数:17

挤出成型实验报告挤出成型实验报告一、引言挤出成型是一种常见的塑料加工方法,通过将熔融状态的塑料材料挤出模具,使其冷却后得到所需形状的制品。

本实验旨在通过挤出成型实验,研究挤出过程中的工艺参数对制品质量的影响,并探讨挤出成型的优化方法。

二、实验材料与设备1. 实验材料:聚丙烯颗粒2. 实验设备:挤出机、模具、冷却装置、计时器、天平等三、实验步骤1. 准备工作:将挤出机清洗干净,并预热至适宜的温度。

2. 将聚丙烯颗粒加入挤出机的料斗中,并调整挤出机的温度、转速和压力等参数。

3. 打开挤出机,开始挤出成型。

同时,启动计时器记录挤出时间。

4. 将挤出的聚丙烯制品送入冷却装置进行冷却。

5. 将冷却后的制品取出,并进行质量检测。

四、实验结果与分析在实验过程中,我们分别调整了挤出机的温度、转速和压力等参数,并记录了挤出时间和制品的质量。

1. 温度对制品质量的影响我们分别设置了三组不同的挤出温度:低温组(180℃)、中温组(200℃)和高温组(220℃)。

实验结果显示,随着挤出温度的升高,制品的表面光滑度和尺寸一致性均有所提高。

这是因为较高的温度可以使聚丙烯颗粒更容易熔化,并减少挤出过程中的内部应力。

2. 转速对制品质量的影响我们分别设置了三组不同的挤出转速:低速组(20 rpm)、中速组(40 rpm)和高速组(60 rpm)。

实验结果显示,随着挤出转速的增加,制品的密度和强度逐渐提高。

这是因为较高的转速可以增加聚丙烯颗粒的熔融程度,并促使其更好地填充模具。

3. 压力对制品质量的影响我们分别设置了三组不同的挤出压力:低压组(5 MPa)、中压组(10 MPa)和高压组(15 MPa)。

实验结果显示,随着挤出压力的增加,制品的密度和尺寸一致性均有所提高。

这是因为较高的压力可以使聚丙烯颗粒更紧密地填充模具,并减少挤出过程中的气泡和缺陷。

五、实验总结与展望通过本次挤出成型实验,我们对挤出过程中的工艺参数对制品质量的影响有了更深入的了解。

聚合物挤出成型实验报告摘要本实验旨在通过模拟聚合物挤出成型制程,探究在不同参数条件下对挤出成型品质的影响。

通过调整挤出速度、温度和压力等参数进行实验,分析挤出产物的外观特性、尺寸精度以及力学性能,以期对聚合物挤出成型技术做出深入研究。

引言聚合物挤出成型是一种常见的造型工艺,广泛应用于塑料加工、橡胶制品等行业。

通过挤出机将加热并熔化的聚合物加工成各种形状的制品。

在实际生产中,调节挤出参数对产品质量具有重要影响。

因此,本实验旨在研究不同参数对聚合物挤出成型制品的影响,为生产实践提供参考依据。

实验方法1.实验材料:选用聚合物原料,如聚乙烯或聚丙烯等。

2.挤出机调节:确保挤出机预热至设定温度,调节挤出速度、挤出头模具等参数。

3.挤出制品:将聚合物原料加入挤出机,根据实验设计调节挤出参数,制备挤出成型品。

4.实验数据采集:记录不同参数下挤出成品的外观特征、尺寸精度和力学性能指标。

实验结果与分析1.外观特性:随着挤出速度的增加,挤出制品表面观察到更多瑕疵。

而在较高温度下挤出制品的外观更加光滑。

2.尺寸精度:在较高压力下,挤出品的尺寸精度更高。

而挤出速度的增加对尺寸精度影响较小。

3.力学性能:挤出品在不同参数下的力学性能表现具有差异。

通常情况下,较高压力和适当的温度能提高挤出品的力学性能。

结论与展望通过本次实验,我们发现挤出速度、温度和压力等参数对聚合物挤出成型制品的质量具有重要影响。

合理调节挤出参数可有效提高挤出品的外观质量、尺寸精度和力学性能。

未来的研究可结合更多实际生产条件,探索更多影响聚合物挤出成型的因素,进一步完善该技术的应用。

挤出成型实验报告挤出成型实验报告引言:挤出成型是一种常见的塑料加工技术,通过将熔融塑料材料通过模具挤压出来,形成所需的产品形状。

本实验旨在探究挤出成型的原理、工艺参数对成型品质量的影响,并通过实验数据进行分析和总结。

一、实验目的本实验的主要目的是探究挤出成型的工艺参数对成型品质量的影响,包括挤压温度、挤压速度和模具温度等因素。

通过实验数据的测量和分析,总结出最佳的挤出成型工艺参数,为实际生产提供参考。

二、实验装置与材料1. 实验装置:挤出机、模具、温度控制系统、压力传感器、位移传感器等。

2. 实验材料:塑料颗粒。

三、实验步骤1. 准备工作:将所需的模具安装在挤出机上,调整好温度控制系统,并将塑料颗粒装入挤出机的进料口。

2. 开始挤出:启动挤出机,设置挤压温度、挤压速度和模具温度等工艺参数,并记录下来。

3. 数据采集:通过压力传感器和位移传感器等设备,实时记录挤出过程中的压力、位移等数据。

4. 成型品质量检测:将挤出成型的产品取出,进行外观检查、尺寸测量等,记录下来。

5. 参数调整:根据实验结果,逐步调整挤压温度、挤压速度和模具温度等参数,进行多次实验。

四、实验结果与分析1. 挤压温度对成型品质量的影响:实验中我们分别调整了挤压温度为低温、中温和高温,发现低温下成型品表面粗糙、容易开裂,高温下成型品表面光滑、无开裂现象。

因此,适宜的挤压温度应该在中高温范围内。

2. 挤压速度对成型品质量的影响:实验中我们调整了挤压速度为低速、中速和高速,发现低速下成型品表面质量较好,中速下成型品表面质量一般,高速下成型品表面存在瑕疵。

因此,适宜的挤压速度应该在低速范围内。

3. 模具温度对成型品质量的影响:实验中我们调整了模具温度为低温、中温和高温,发现低温下成型品收缩较大,尺寸不稳定,高温下成型品收缩较小,尺寸稳定。

因此,适宜的模具温度应该在中高温范围内。

五、实验结论通过实验数据的分析和总结,我们得出以下结论:1. 适宜的挤压温度应该在中高温范围内,可以保证成型品表面质量良好,避免开裂等问题。

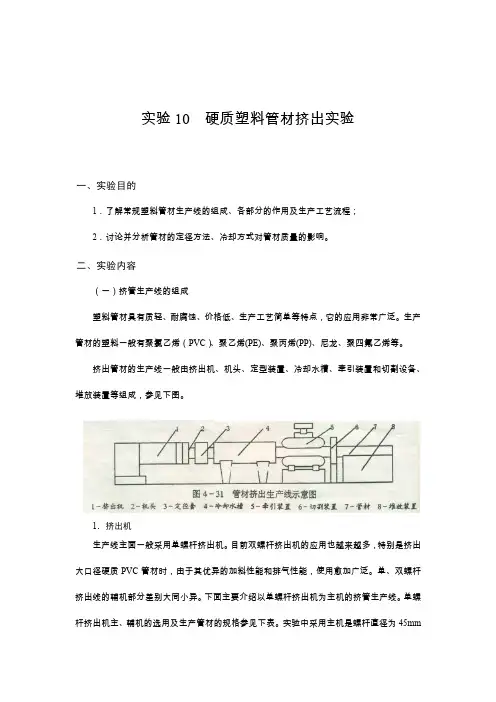

实验10 硬质塑料管材挤出实验一、二、实验目的1.了解常规塑料管材生产线的组成、各部分的作用及生产工艺流程;2.讨论并分析管材的定径方法、冷却方式对管材质量的影响。

实验内容(一)挤管生产线的组成塑料管材具有质轻、耐腐蚀、价格低、生产工艺简单等特点,它的应用非常广泛。

生产管材的塑料一般有聚氯乙烯(PVC)、聚乙烯(PE)、聚丙烯(PP)、尼龙、聚四氟乙烯等。

挤出管材的生产线一般由挤出机、机头、定型装置、冷却水槽、牵引装置和切割设备、堆放装置等组成,参见下图。

1.挤出机生产线主面一般采用单螺杆挤出机。

目前双螺杆挤出机的应用也越来越多,特别是挤出大口径硬质PVC管材时,由于其优异的加料性能和排气性能,使用愈加广泛。

单、双螺杆挤出线的辅机部分差别大同小异。

下面主要介绍以单螺杆挤出机为主机的挤管生产线。

单螺杆挤出机主、辅机的选用及生产管材的规格参见下表。

实验中采用主机是螺杆直径为45mm的单螺杆挤出机,辅机采用真空定径、喷淋冷却。

挤管辅机基本参数辅机规格45 90 150外径(mm)10~4025~63 40~11063~160125~200160~280200~400推荐配用挤出机规格(螺杆直径mm)30 45 65 90 120 150 200冷却方式浸浴式浸浴式喷淋式牵引管径范围(mm) 10~75 35~170 120~450 切割方式圆盘锯圆盘锯行星锯切割方式(mm)~170 ~170 120~450 辅机中心高1000 1000 1100 2.机头和口模挤出管材所用的机头有很多型式,以物料在机头中的流动方向分,可分为:直通式机头、直角式机头和偏置式机头三种。

塑料的种类、管材标准的不同,定型的方法也不一样,机头的选择主要由定型方法确定。

如果采用外径定径,则选用直通式机头;若用内径定径,选用的机头应是直角式或偏置式。

我国塑料管的国家标准要求管材的外径公差,所以采用外径定径,选用直通式机头。

3.定型物料从机头口中挤出时,基本上处于熔融状态,必须进行冷却和定径,使管状挤出物的温度下降而硬化、定型,以保证挤出的管材离开定型装置后不会由于牵引、本身的重量、冷却水的压力以及其它条件影响而变形。

第1篇---电子工艺实习报告一、实习目的本次电子工艺实习旨在让我们深入了解电子产品的生产过程,掌握电子元器件的基本手工焊接方法,提高动手操作能力,并初步树立电子工程意识。

二、实习内容1. 电子元器件的认识:在实习过程中,我们学习了常用电子元器件的种类、特性及用途,如电阻、电容、二极管、三极管等。

2. 焊接技术:通过实践操作,我们掌握了用电烙铁焊接电子元器件的基本技巧,包括焊接温度的控制、焊接速度的掌握等。

3. 印制电路板(PCB)制作:了解了PCB的设计步骤和方法,学习了如何根据电路图制作PCB。

4. 电路调试:掌握了电路调试的基本方法,包括测量电压、电流、电阻等参数,以及故障排查。

三、实习过程1. 第一周:学习了电子元器件的种类、特性及用途,了解了焊接的基本技巧。

2. 第二周:学习了PCB的设计步骤和方法,动手制作了PCB。

3. 第三周:进行电路焊接,掌握了焊接技巧,并组装了电子元器件。

4. 第四周:进行电路调试,解决了电路中存在的问题。

四、实习收获1. 实践技能提高:通过实际操作,我们掌握了电子元器件的焊接、PCB制作、电路调试等基本技能。

2. 理论知识丰富:在实习过程中,我们对电子产品的生产过程有了更深入的了解。

3. 团队合作精神:在实习过程中,我们学会了与他人合作,共同完成任务。

4. 创新意识培养:在解决电路故障的过程中,我们学会了思考问题,提出解决方案。

五、实习体会1. 理论知识与实践相结合:在实习过程中,我们深刻体会到理论知识与实践操作相结合的重要性。

2. 耐心与细心:在电子工艺实习中,我们需要有耐心和细心,才能确保焊接质量。

3. 团队合作:在完成实习任务的过程中,团队合作精神至关重要。

六、总结通过本次电子工艺实习,我们不仅掌握了电子元器件的焊接、PCB制作、电路调试等基本技能,还对电子产品的生产过程有了更深入的了解。

在今后的学习和工作中,我们将继续努力,不断提高自己的实践能力和创新意识。

一、实训目的本次实训旨在使学生掌握尼龙挤压出工艺的基本原理、操作步骤、质量控制要点以及设备维护知识,提高学生的实际操作技能和工程实践能力。

二、实训内容1. 尼龙挤压出工艺简介尼龙挤压出工艺是一种将尼龙等热塑性塑料通过挤出机加热熔融,然后通过模具成型的一种生产工艺。

该工艺广泛应用于塑料管材、型材、板材、薄膜等领域。

2. 实训设备(1)尼龙挤出机:主要用于将尼龙原料加热熔融。

(2)模具:根据产品形状和尺寸设计,用于成型尼龙产品。

(3)冷却水槽:用于冷却成型后的尼龙产品。

(4)牵引机:用于将成型后的尼龙产品牵引至冷却水槽。

(5)切粒机:用于将冷却后的尼龙产品切成粒状。

3. 实训步骤(1)原料准备:将尼龙原料按照比例称量,放入挤出机料斗。

(2)开机升温:启动挤出机,将尼龙原料加热至熔融状态。

(3)挤出成型:将熔融的尼龙原料通过模具挤出,形成所需形状的产品。

(4)冷却牵引:将挤出后的尼龙产品送入冷却水槽,冷却固化,然后通过牵引机牵引至切粒机。

(5)切粒包装:将冷却后的尼龙产品切成粒状,进行包装。

4. 质量控制(1)原料质量:选用符合国家标准的尼龙原料,确保原料质量。

(2)温度控制:严格控制挤出机、模具、冷却水槽等设备的温度,确保产品尺寸精度和表面质量。

(3)牵引速度:根据产品形状和尺寸,调整牵引机的速度,保证产品成型质量。

(4)模具维护:定期检查模具的磨损情况,及时更换磨损严重的模具,确保产品尺寸精度。

(5)设备维护:定期对挤出机、牵引机、切粒机等设备进行保养和维护,确保设备正常运行。

三、实训心得1. 通过本次实训,我对尼龙挤压出工艺有了更深入的了解,掌握了尼龙原料的熔融、成型、冷却等过程。

2. 实训过程中,我学会了如何调整温度、牵引速度等参数,以控制产品的质量。

3. 实训让我认识到,在实际生产过程中,质量控制和设备维护至关重要。

4. 通过本次实训,我提高了自己的动手能力和团队协作能力。

四、总结本次尼龙挤压出工艺实训,使我对尼龙挤压出工艺有了全面的了解,掌握了尼龙挤压出工艺的基本原理、操作步骤、质量控制要点以及设备维护知识。

挤出成型确认验证实施方案一、验证目的:1、验证确认购买的挤出机能够满足生产能力,挤出使用的原料满足标准要求。

2、验证确认挤出生产工艺是有效可行的生产工艺。

二、验证时间: 2013年2月—3月中旬三、验证小组人员组成:1.组长:2.组员:四、验证依据成型作业标准书零部件图纸检验标准书五、验证产品名称:1.一次性使用体外循环血路零部件2.一次性使用动静脉穿刺针零部件六、验证过程(一)验证对象挤出成型机,切管机。

(二)人员分工1.验证前准备、挤出工艺的确定验证:2.挤出成型机运行验证:;3.挤出验证过程的操作:4.验证过程中的审核:5.验证报告、作业文件的批准:挤出成型验证报告验证日期2013.02-2013.03 验证部门制造部验证依据成型作业标准书、零部件图纸、检验标准书验证目的1、验证确认购买的挤出机能够满足生产需求,挤出使用的原料满足标准要求。

2、验证确认挤出生产工艺是有效可行的生产工艺。

验证人员验证项目1.挤出操作人员资格的确认2.原材料明细一览表3.原材料使用性确认4.挤出设备一览表5.挤出设备的验证确认6.计量器具确认表7.挤出使用模具一览表8.模具的验证确认9.挤出零部件一览表10.挤出成型工艺确认11.生产环境确认12.结论验证方案见挤出验证确认方案确认注塑工艺温度针对零件不同生产工艺有所不同,经过现场检查所有工艺参数均符合生产要求。

电机频率主牵引速度副牵引速度螺杆转速切管长度管路规格注塑成型工艺说明1.挤出成型工艺生产过程中涉及多种原料,不同零件需更换不同模具故工艺参数各不相同。

2.在此报告中不将各个工艺参数一一列出,详见《作业条件标准书》编制审核批准日期13.03.16验证目的:确认操作人员具备从事挤出成型的生产能力验证要求:1.至少有两名经培训合格的操作人员。

2.操作人员与培训记录相符合。

验证依据:上岗应知应会考试考核验证(操作)人员姓名:人员专业:●操作验证内容:记录确认1.挤出机工作基本常识●合格○不合格培训记录编号: 042.自动切管机工作基本常识●合格○不合格培训记录编号: 043.挤出成型机参数的设定●合格○不合格培训记录编号: 044.设备操作●合格○不合格培训记录编号: 045.设备维护●合格○不合格培训记录编号: 046.上下模具的操作●合格○不合格培训记录编号: 047.卸除螺杆操作●合格○不合格培训记录编号: 04 验证方法:检查培训记录相关文档:1.培训记录2.有效性评价3.操作上岗证上岗证确认赵忠安上岗证编号: JC001 上岗证编号:王贵宝上岗证编号: JC002 上岗证编号:李康虎上岗证编号: JC003验证结论:●合格○不合格验证人:骆洁日期:13.03.12审核结论:●合格○不合格审核人:陈宝荣日期:13.03.13原材料明细一览表序号原材料名称规格型号厂家标准01 PVC 52T GB15593-199502 PVC 56T GB15593-199503 PVC 82T GB15593-19950405060708131011121314151617181920212223242526272829原材料使用性验证确认表验证目的:确认原材料的适用性验证要求:1.采购符合法规要求; 2.产品符合产品标准要求。

第1篇一、实验目的本次实验旨在了解聚丙烯(PP)材料的挤出成型工艺,掌握挤出成型的基本原理和操作方法,并通过对实验结果的分析,探讨影响挤出成型质量的因素。

二、实验原理聚丙烯是一种热塑性树脂,具有良好的力学性能、耐化学性和耐热性。

挤出成型是聚丙烯材料常用的成型方法之一,通过挤出机将熔融的聚丙烯树脂经过模具成型,得到所需的塑料制品。

三、实验材料与设备1. 实验材料:聚丙烯(PP)颗粒2. 实验设备:- 聚丙烯挤出机- 温控装置- 模具- 冷却水循环系统- 切割机- 电子天平- 光学显微镜四、实验步骤1. 准备工作- 将聚丙烯颗粒过筛,去除杂质。

- 将挤出机预热至设定温度。

2. 原料塑化- 将过筛的聚丙烯颗粒加入挤出机料斗。

- 启动挤出机,使聚丙烯颗粒在挤出机内塑化熔融。

3. 挤出成型- 调整模具,使其符合所需产品的形状和尺寸。

- 控制挤出机的转速和温度,使熔融的聚丙烯树脂通过模具成型。

4. 冷却和切割- 将成型后的产品通过冷却水循环系统冷却至室温。

- 使用切割机将冷却后的产品切割成所需长度。

5. 检验- 使用电子天平称量产品的重量,检查其尺寸精度。

- 使用光学显微镜观察产品的表面和断面,检查其外观和内部结构。

五、实验结果与分析1. 产品外观- 产品表面光滑,无气泡、裂纹等缺陷。

2. 产品尺寸- 产品尺寸符合设计要求,尺寸精度较高。

3. 产品内部结构- 产品内部结构均匀,无分层、杂质等缺陷。

4. 影响因素分析- 温度:温度对挤出成型质量有较大影响。

过高或过低的温度都会导致产品出现缺陷。

实验中发现,当温度过高时,产品易出现熔融流淌;温度过低时,产品易出现结晶不良。

- 转速:转速对产品的尺寸和外观有较大影响。

转速过高或过低都会导致产品出现尺寸偏差和表面缺陷。

- 模具:模具的形状和尺寸对产品的形状和尺寸有直接影响。

模具设计不合理会导致产品出现尺寸偏差和表面缺陷。

六、实验结论本次实验成功地进行了聚丙烯挤出成型,得到了符合设计要求的产品。

双螺杆同向挤出机实验报告双螺杆同向挤出机是一种采用双螺旋桨构成的挤出机,其中两个螺旋桨的方向相同,可以用来处理高粘度材料。

双螺杆同向挤出机的应用范围非常广泛,包括食品、医药、化工等领域。

本实验旨在研究双螺杆同向挤出机的工作原理和流动特性,并对其进行实验验证。

一、实验原理双螺杆同向挤出机是由两个同方向旋转的螺旋桨组成,螺旋桨上有连续的螺旋腔室。

当螺旋桨旋转时,物料在螺旋腔室中不断前进,同时从前端出口处挤出。

双螺杆同向挤出机的工作原理是将无规则排列的分子链在双螺杆的作用下进行拉伸和排列,从而获得一定的物理性能,比如提高材料的强度、韧度、耐磨性等。

其流动特性主要通过物料在螺旋腔室中的运动来体现,通常可以通过流量、压力等参数来控制其流动特性。

二、实验仪器与材料实验仪器:双螺杆挤出机、电子天平、数字摄像机等。

实验材料:塑料颗粒等高粘度材料。

三、实验步骤1、准备实验材料:选择适当的塑料颗粒,将其称量并记录其重量。

2、开机前检查:检查双螺杆挤出机的所有部件是否完好无损,并查看电源和机器连接是否安装正确。

3、开机操作:将塑料颗粒加入到挤出机中,启动挤出机,并设置合适的温度、转速等参数,控制挤出机的流量和压力等参数。

4、观察实验结果:观察挤出机的挤出情况,记录流量、压力等参数,并拍摄照片和视频等资料。

5、清洗维护:完成实验后,关闭挤出机并进行清洗和维护,保证挤出机的良好状态。

四、实验结果与分析经过实验测试,我们得出了双螺杆同向挤出机的流量、压力等参数,并观察到了材料在挤出过程中的变化情况。

观察结果表明,在适当的温度和转速等条件下,双螺杆同向挤出机可以有效地处理高粘度材料,实现材料的拉伸和排列,提高其物理性能。

同时,通过调节挤出机的流量和压力等参数,可以控制材料的流动特性,实现不同形状和尺寸的挤出效果。

五、结论与展望本实验通过对双螺杆同向挤出机的实验研究,探讨了其工作原理和流动特性,并验证了其在高粘度材料处理中的应用前景。

聚乙烯挤出成型实验报告研究背景近年来,聚合物材料在各个领域得到广泛应用,并且其加工技术也在不断提升。

聚乙烯是一种常见的聚合物材料,其在塑料制品生产中具有重要的地位。

挤出成型是一种常用的加工方法,通过在高温下挤出聚乙烯颗粒,使其通过模具形成所需的产品。

本实验旨在探究聚乙烯挤出成型的工艺参数对产品质量的影响,为优化生产工艺提供依据。

实验目的本实验旨在通过调节挤出速度、挤出温度和模具设计等工艺参数,研究对聚乙烯挤出成型过程及最终产品质量的影响,探索最佳工艺条件。

实验方法1.材料准备:准备聚乙烯颗粒,并进行预处理,保证颗粒均匀干燥。

2.挤出成型:将处理后的聚乙烯颗粒加入挤出机,设置不同挤出速度和挤出温度,进行挤出成型实验,记录挤出过程中的温度和压力变化。

3.产品检测:对挤出成型后的产品进行外观检查、尺寸测量等,评估产品质量。

实验结果与分析通过实验发现,挤出速度对产品的外观质量有着重要影响。

当挤出速度过快时,容易导致产品表面出现疤痕;而当速度适中时,产品外观质量较好。

挤出温度对产品的均匀度和强度也有显著影响,过高或过低的温度都会影响到产品的性能。

另外,模具设计也是影响产品质量的重要因素。

合理设计的模具可以使产品尺寸更加准确、表面更加光滑,从而提高产品的整体质量。

结论与展望通过本次实验,我们深入探究了聚乙烯挤出成型过程中各项工艺参数对产品质量的影响,为今后在生产实践中优化工艺提供了重要参考。

未来可以在模具设计、挤出机性能等方面进一步研究,提高产品的生产效率和质量,满足不同需求的生产要求。

在工业生产中,聚乙烯挤出成型技术将继续发挥重要作用,提供各类塑料制品,为不同领域提供更多应用可能。

感谢您阅读本次实验报告,希望能为您提供一些有益信息。

摘要:本实训报告详细记录了在塑料挤压机实训过程中的学习内容、操作步骤、遇到的问题及解决方法,以及实训后的总结和心得体会。

通过本次实训,我对塑料挤压机的结构、工作原理、操作流程有了更深入的了解,提高了自己的动手能力和实践技能。

一、实训目的1. 熟悉塑料挤压机的结构和工作原理;2. 掌握塑料挤压机的操作流程和注意事项;3. 培养动手能力和实践技能;4. 提高对塑料加工行业的认识。

二、实训环境1. 实训地点:某塑料加工厂;2. 实训设备:塑料挤压机、原料、模具、辅助设备等;3. 实训指导教师:经验丰富的塑料加工工程师。

三、实训原理塑料挤压机是一种将塑料原料通过加热、塑化、输送、挤出、冷却等工序,生产出各种塑料制品的机械设备。

其工作原理如下:1. 加热:将塑料原料放入加热区,通过加热使原料软化;2. 塑化:加热后的原料在塑化区被充分塑化,形成均匀的熔体;3. 输送:熔体通过输送系统被输送到挤出机;4. 挤出:熔体在挤出机中被挤出,通过模具形成所需形状的塑料制品;5. 冷却:挤出后的塑料制品在冷却区冷却固化。

四、实训过程1. 观察塑料挤压机的结构:实训开始前,首先对塑料挤压机的整体结构进行观察,了解各部分的功能和作用。

2. 学习操作流程:在指导教师的讲解下,学习塑料挤压机的操作流程,包括开机前检查、加热、加料、挤出、冷却、停机等环节。

3. 实际操作:在指导教师的指导下,进行实际操作,掌握以下步骤:(1)开机前检查:检查机器各部分是否完好,电气线路是否正常,确认设备处于安全状态。

(2)加热:根据原料种类和加工要求,调整加热温度和时间。

(3)加料:将塑料原料加入料斗,确保原料均匀加入。

(4)挤出:启动挤出机,观察挤出过程,确保挤出物质量。

(5)冷却:将挤出后的塑料制品放置在冷却区,待其冷却固化。

(6)停机:完成生产任务后,关闭加热、挤出等设备,清理机器。

4. 遇到的问题及解决方法:在实训过程中,遇到以下问题及解决方法:(1)原料塑化不良:检查加热温度和时间,确保原料充分塑化。

双螺杆挤出机双螺杆挤出机双螺杆挤出机组的辅机主要包括放线装置、校直装置、预热装置、冷却装置、牵引装置、计米器、火花试验机、收线装置。

挤出机组的用途不同其选配用的辅助设备也不尽相同,如还有切断器、吹干器、印字装置等。

结构特点剖分式同向平行双螺杆挤出机的显著特点即为:机筒可剖分式同时,螺杆和机筒内衬套可随意组合性。

1、剖分式机筒以往的双螺杆挤出机机筒是整体式的,无法打开。

而剖分式双螺杆挤出机是分体式的,它由上下两半机筒组成,下半机筒固定在机架上,上半机筒通过蜗轮减速器联接在下半机筒上。

平时上半机筒和下半机筒用两排螺栓栓紧,当需要打开机筒时,只需松开螺栓,将蜗轮箱手柄转动即开启机筒。

2、积木式螺杆和机筒剖分式双螺杆挤出机主机的螺杆、机筒均采用先进的“积木式”设计,螺杆由套装在芯轴上的各种形式的螺块组合而成,筒体内的内衬套根据螺块的不同可以调整,从而根据物料品种等工艺要求灵活组合出理想的螺纹元件结构形式,实现物料的输送、塑化、细化、剪切、排气、建压以及挤出等各种工艺过程,从而较好地解决了一般难以兼顾的所谓螺杆通用性与专用性的矛盾,达到一机多用、一机多能的目的。

“积木式”设计的另一优点是对于发生了磨损的螺杆和筒体元件可进行局部更换,避免了整个螺杆或筒体的报废,大大降低了维修成本。

l、主机双螺杆为高速同向啮合式,在各种螺纹及混炼元件中可产生十分强烈而复杂的物料传递交换、分流掺合以及剪切捏合等作用。

这些作用可通过改变螺杆构型及操作工艺条件实现充分自如的调节控制,以满足适应各种工艺的要求。

2、准确的计量、合理的加料方式是严格执行配方的关键,也是保证产品质量的第一关,我们根据物料的性能,用户的需要,配有多种喂料方式,如体积计量、动态失重计量等等,以满足不同产品的需要。

3、先进的控制系统。

该挤出机配有先进、美观的控制系统,其控制元件大部分都采用进口元件,质量好,灵敏度高。

主机的运转参数如电流、电压、温度,扭矩等都很直观,所以操作起来非常方便,对操作工的要求也不高。

第1篇 一、实训目的 本次挤塑机操作实训旨在使学生掌握挤塑机的操作原理、结构特点、安全规程以及实际操作技能,提高学生对塑料加工工艺的理解和实际操作能力。通过实训,使学生能够熟练操作挤塑机,为今后的生产实践打下坚实的基础。

二、实训时间与地点 实训时间:2023年X月X日至2023年X月X日 实训地点:XX塑料加工厂挤塑车间 三、实训内容 1. 挤塑机的基本结构及原理 2. 挤塑机的操作规程 3. 挤塑机的安全操作 4. 挤塑工艺参数的调整 5. 挤塑产品的质量检验 6. 挤塑机的维护与保养 四、实训过程 (一)挤塑机的基本结构及原理 1. 挤塑机主要由喂料系统、挤压系统、冷却定型系统、牵引系统和切粒系统组成。 2. 喂料系统负责将塑料原料送入挤压机,通常包括料斗、喂料螺杆等。 3. 挤压系统是挤塑机的核心部分,包括螺杆、机筒、加热器等,负责将塑料原料塑化、熔融并挤出成型。

4. 冷却定型系统负责将挤出成型的塑料产品冷却定型,通常包括冷却水槽、冷却风机等。

5. 牵引系统负责将冷却定型的塑料产品牵引至切粒系统,通常包括牵引机、导向轮等。 6. 切粒系统负责将牵引到指定位置的塑料产品进行切割,通常包括切粒机、收集装置等。

(二)挤塑机的操作规程 1. 检查设备是否完好,确认设备处于正常状态。 2. 根据生产要求,调整喂料系统,确保原料均匀进入挤压机。 3. 根据原料特性和生产要求,调整挤压系统,包括螺杆转速、机筒温度等。 4. 启动冷却系统,确保冷却水流量和温度符合要求。 5. 启动牵引系统,确保牵引速度与挤出速度相匹配。 6. 启动切粒系统,确保切粒精度和产量符合要求。 7. 观察挤出产品的质量,如表面光滑度、尺寸精度等,及时调整工艺参数。 8. 完成生产任务后,关闭设备,清理现场。 (三)挤塑机的安全操作 1. 操作人员必须熟悉挤塑机的结构、原理和操作规程。 2. 操作人员必须穿戴好个人防护用品,如安全帽、防护眼镜、防护手套等。 3. 操作人员不得擅自调整设备参数,如螺杆转速、机筒温度等。 4. 操作人员不得在设备运行时进行检修、清理等工作。 5. 操作人员不得在设备周围堆放杂物,确保操作区域安全。 (四)挤塑工艺参数的调整 1. 螺杆转速:根据原料特性和生产要求进行调整,一般范围为10-50r/min。 2. 机筒温度:根据原料特性和生产要求进行调整,一般范围为150-300℃。 3. 冷却水温度:根据生产要求进行调整,一般范围为15-25℃。 4. 牵引速度:根据挤出速度和产品厚度进行调整,一般范围为5-20m/min。 5. 切粒机转速:根据切粒精度和产量进行调整,一般范围为30-60r/min。 (五)挤塑产品的质量检验 1. 外观检查:检查产品表面是否光滑、有无气泡、裂纹等缺陷。 2. 尺寸精度检查:使用卡尺等工具,检查产品尺寸是否符合要求。 3. 密度检查:使用密度计等工具,检查产品密度是否符合要求。 4. 强度检查:使用拉伸试验机等工具,检查产品强度是否符合要求。 (六)挤塑机的维护与保养 1. 定期检查设备各部件的磨损情况,及时更换磨损严重的部件。 2. 定期清理设备内部,防止杂质堵塞管道。 3. 定期检查设备润滑情况,确保设备正常运行。 4. 定期检查设备电气系统,确保设备安全可靠。 五、实训总结 通过本次挤塑机操作实训,我深刻认识到挤塑机在塑料加工行业中的重要地位。在实训过程中,我掌握了挤塑机的操作原理、结构特点、安全规程以及实际操作技能。同时,我也认识到挤塑工艺参数的调整对产品质量的影响,以及挤塑机的维护与保养对设备使用寿命的重要性。

一、实验目的1. 熟悉中空挤出吹塑成型原理及工艺过程;2. 掌握中空挤出吹塑成型设备的使用方法;3. 通过实验,了解中空挤出吹塑成型过程中可能出现的故障及解决方法;4. 分析中空挤出吹塑成型制品的质量,为生产实际提供参考。

二、实验原理中空挤出吹塑成型是一种塑料加工方法,利用气体压力使闭合在模具中的热熔形胚吹胀形成中空制品。

实验中,将热塑性塑料通过挤出机挤出成管状坯料,然后将其放入模具中,通入压缩空气使其吹胀,形成中空制品。

实验中,通过对挤出机、模具、吹塑机等设备的操作,观察并分析中空挤出吹塑成型制品的质量。

三、实验设备与材料1. 实验设备:挤出机、模具、吹塑机、热塑性塑料原料、温度控制器、压力表等;2. 实验材料:聚乙烯、聚丙烯等热塑性塑料原料。

四、实验步骤1. 挤出机调试:将挤出机温度设定在塑料熔融温度附近,打开电源,预热至设定温度;2. 模具安装:将模具安装在吹塑机上,确保模具与吹塑机连接牢固;3. 模具预热:打开模具加热电源,预热至塑料成型温度;4. 挤出管坯:将热塑性塑料原料加入挤出机料斗,调整挤出机转速,挤出管状坯料;5. 管坯吹塑:将管状坯料放入模具中,通入压缩空气,使管坯吹胀成中空制品;6. 制品冷却:将吹塑好的制品在模具中冷却,直至达到脱模温度;7. 制品脱模:打开模具,取出制品;8. 制品质量检测:观察制品外观、尺寸、壁厚等,分析制品质量。

五、实验结果与分析1. 制品外观:制品表面光滑,无气泡、无裂纹等缺陷;2. 制品尺寸:制品尺寸符合设计要求,壁厚均匀;3. 制品壁厚:制品壁厚均匀,无明显偏差;4. 制品质量:制品质量合格,无异常现象。

六、实验结论1. 通过本次实验,掌握了中空挤出吹塑成型原理及工艺过程;2. 熟悉了中空挤出吹塑成型设备的使用方法;3. 了解了中空挤出吹塑成型过程中可能出现的故障及解决方法;4. 为生产实际提供了中空挤出吹塑成型制品的质量分析参考。

七、实验注意事项1. 挤出机预热时间应适中,避免温度过高导致塑料分解;2. 模具预热温度应与塑料成型温度一致,避免制品变形;3. 挤出管坯时,注意调整挤出机转速,确保管坯厚度均匀;4. 吹塑过程中,控制好压缩空气压力,避免制品变形;5. 制品脱模时,注意冷却时间,避免制品变形。

单螺杆挤出实验一、实验目的与要求了解单螺杆挤出机的基本结构及各部分的作用,掌握挤出成型基本操作;通过实验,理解挤出成型原理,分析挤出工艺参数对塑料制品产量和性能的影响。

二、实验重点与难点1,挤出成型基本操作和挤出成型原理。

2,挤出工艺参数对塑料制品产量和性能的影响。

三、提问及互动设计1,单螺杆挤出机结构和挤出成型加工原理。

2,介绍挤出机牌号的含义。

3,要求学生根据高分子物理和聚合物共混原理对具体的聚合物设定挤出工艺参数。

4,讨论影响制品性能和产量的因素。

四、实验讲解1,挤出机各部分的结构和作用1)传动装置。

由电动机、减速机构和轴承等组成。

具有保证挤出过程中螺杆转速恒定、制品质量的稳定以及保证能够变速作用。

2)加料装置。

无论原料是粒料、粉状和片状,加料装置都采用加料斗。

加料斗内应有断料流、标定量料和卸除余料等装置。

3)料筒。

料筒是挤出机的主要部件之一,塑料的混合、塑化和加压过程都在其中进行。

挤压时料筒内的压力可达55MPa,工作温度一般为180-250℃,因此料筒是受压和受热的容器,通常由高强度、坚韧耐磨和耐腐蚀的合金钢制成。

料筒外部设有分区加热和冷却的装置,而且各自附有热电偶和自动仪表等。

4)螺杆。

螺杆是挤出机的关键部件。

通过螺杆电转动,料筒内的物料才能发生移动,得到增压和部分热量。

螺杆的几何参数,如直径、长径比、各段长度比例以及螺槽深度等,对螺杆的工作特性均有重大影响。

5)口模和机头。

机头是口模和料筒之间的过渡部分,其长度和形状随所用塑料的种类、制品和形状、加热方式及挤出机的大小和类型而定。

机头和口模结构的好坏,对制品的产量和质量影响很大,其尺寸根据流变学和实践经验确定。

2,实验步骤1)工艺参数控制温度控制:塑料的挤出成型温度包括料筒、机头和口模等温度控制,这些温度控制与物料粘度的高低,对温度的敏感性和高聚物聚集态等有关,一般来讲,低粘度物料的机头和口模温度低,高粘度物料的机头和口模温度高,流动性好。

文件编号版本编制日期审核日期批准日期插管车间挤出机挤管过程确认报告序号版次修订内容修订人批准人目录1.IQ结果Result (3)2.OQ结果Result (6)3.PQ结果Result (11)4.总体结论 (15)IQ结果Result1IQ目的:通过书面化的证据证明,该挤出系统安装的所有有关环节都依照相应的设计要求进行,并能满足持续稳定运行的需要。

2IQ范围:本次确认的目标设备是挤出系统(包括挤出机和模具)及其工作环境,工厂内部编号是B1SL007-05、B1CG007-01.确认类型:设备搬迁确认、以及年度再确认3职责:设备主管:负责设备及其所有辅助系统安装有效性确认并形成初步报告;挤管班班长:配合设备主管的所有事务;QA工程师:IQ有效性的跟进和报告的形成。

4依据a 设计要求b 挤出机安装确认事项列表5 确认时间:6 确认方法:1.查看现场安装情况;2.设备及其辅助系统的调试运行;3.审阅各相关文件资料7IQ的文件和手册7.1 与设备有关的手册和存放位置表1 与设备有关的手册和存放位置挤出机编号:B1SL007-05、B1CG007-01序号手册存放位置责任部门1 挤出机的电气图纸手册2 挤出机的操作手册3 冷却器的操作手册7.2服务和公共设备的安装表2 服务和公共设备的安装挤出机编号:B1SL007-05、B1CG007-01序号确认项目确认结果1 压缩空气2 电源3 冷却水4 安装机器的平面须牢固,平整7.3 设备安全要求表3 设备所有的连接点的检查清单挤出机编号:B1SL007-05、B1CG007-01序号确认内容接受标准检查结果1 确保所有的安全设施具有规定的功能所有机器的保护装置,保护面板,安全开关具有操作手册上定义的功能。

2 核实加热组件是可用的且处于就绪状态所有组件在操作的偏差内7.4 预防性保养程序表4 设备保养文件检查清单挤出机编号:B1SL007-05、B1CG007-01序号文件编号内容存放位置1 操作规程(拉管)-和新45机2 WL-D-53-04 操作规程(拉管)-圣安45机3 WL-PR-014-113 定期保养计划4 WL-PR-014-93 挤出机日常保养记录5 WL-D-34-81 注塑机维护保养作业指导书6 WL-D-34-82 模具保养清洁作业指导书7.5 清洗程序和要求表5 模具清洗文件挤出机编号:B1SL007-05、B1CG007-01序号文件编号内容存放位置1 净化区环境控制方法7.6 图纸表6 图纸及存放位置挤出机编号:B1SL007-05、B1CG007-01序号图纸存放位置责任部门1 电气图维修车间2 模具设计图纸生产技术部7.7 监视和测量设备表7 监视和测量设备检测清单挤出机编号:B1SL007-05、B1CG007-01序号确认项目校准有效期记录编号校准结果存放位置1 温控表2 气压表3 塞规4 直尺5 游标卡尺7.8 IQ的内容表8 IQ的内容挤出机编号:B1SL007-05序号检查项目及要求检查结果检查人1 设备供应商相关信息,随机资料应包括:营业执照、设备安装基础图、管道铺设一览表、操作说明书、备品备件一览表、设备清理和维护等保养程序、常见故障分析和处理方法一览表等2 设备本身标识应包括:设备/配件型号规格、设备工厂编号,工作安全参数和指引及注意事项3 主电路、油路、气路开关存在、明显有标识,安装位置正确、并开启和闭合正常,油路、气路畅通,没有任何泄露现象4 设备及其辅助系统安装处预留有足够的空间用以生产以及设备的维护、调节和清洁等5 设备的紧固和松动部件安装无误,以确保设备运行的持续稳定6 各类夹具、模具等安装到位7 各类计量仪表(温控表、气压表、液压表等)经过校验并在校验有效期内工作8 各控制面板的显示器、各控制按键、指示灯正常稳定工作9 设备操作人员已接受相关培训,并有相关培训记录7.9 IQ不符合情况处理没有不符合项。

8 IQ结论基于以上结果,IQ通过。

OQ结果Result1 目的:通过书面化的证据证明设备及其支持系统能够在预先期望的范围内持续稳定的运行2 范围:1、各工艺控制参数的持续稳定运行;2、针对要求寻找最佳工艺参数范围。

3 职责:机械工程师:负责参数稳定性确认并形成初步报告;QA工程师:负责挤管最佳工艺参数控制范围的寻找;挤管班班长:配合OQ的所有事务。

4.确认依据4.1机器的操作说明书、工作原理和安装图纸;4.2 参考文件ISO 5361 Anaesthetic and respiratory equipment-Tracheal tubes and connectors,IDT.YY0337.1-2002气管插管-第1部分:常用型插管及接头ISO 5366-1:2000 Anaesthetic and respiratory equipment-Tracheal tubes-Part 1:tubes and connectors for use in adults, IDT.YY 0338.1-2002气管切开插管-第一部分:成人用插管及接头YY 0338.2-2002气管切开插管-第二部分:小儿用气管切开插管BS EN 1733 呼吸道用吸引导管EN ISO 8336 Suction catheter for use in the respiratory tractYY 0339-2009呼吸道用吸引导管过程确认指导-GHTF过程确认指南5 确认时间:6 确认方法:6.1 启动运行主体设备及相关的辅助部件,确认其运行的有效性;6.2 按经验设置不同的工艺组合并在该工艺下实施生产抽样,进行测试,根据测试结果确定能实现有效挤管过程的最适和极限工艺范围。

7. OQ的内容及接受准则7.1. 最佳参数确认结果表9 OQ试验结果记录Result 挤出机编号:B1CG007-01模具/编号规格生产批号参数设定批量抽样量Ac/Re实验结果Result主机温度(℃)螺杆挤出速度(r/min)牵引速度(r/min)外观内径外径OD管身长度L结论conclu-sion T1 T2 T3 T4 T5 T6 T7不合格数不合格数平均值AveCPK平均值Avemm mm00 1 气插2.520140605-OQH 137 147 160 170 146 174 182 30 80 1559 30 0/1 0 0 3.45 1.37 158.07 pass 20140605-OQN132 142 155 165 142 169 177 28 74 1589 30 0/1 0 0 3.46 1.34 157.37 pass 20140605-OQL127 137 150 160 137 165 173 26 66 1566 30 0/1 0 0 3.45 1.33 157.20 pass01 2气插3.520140606-OQH 139 149 163 173 145 175 181 40 63 1509 30 0/1 0 0 4.85 1.33 192.07 pass 20140606-OQN 134 144 158 168 140 170 176 38 57.5 1564 30 0/1 0 0 4.86 1.34 191.53 pass 20140606-OQL 129 139 153 163 135 165 171 36 55.8 1504 30 0/1 0 0 4.85 1.37 191.37 pass01 3气插6.020140607-OQH 140 149 163 173 145 170 179 50 28.7 1564 30 0/1 0 0 8.15 1.44 285.57 pass 20140607-OQN 135 144 158 168 140 165 174 48 27.4 1576 30 0/1 0 0 8.16 1.37 285.33 pass 20140607-OQL 130 139 153 163 135 160 169 45 25.3 1519 30 0/1 0 0 8.16 1.36 285.43 pass01 4气插8.020140609-OQH 132 143 150 162 137 168 175 50 21 1530 30 0/1 0 0 10.65 1.36 330.60 pass 20140609-OQN 127 138 145 157 132 163 170 48 20 1570 30 0/1 0 0 10.66 1.41 330.80 pass 20140609-OQL 122 133 140 152 127 158 165 45 18 1520 30 0/1 0 0 10.66 1.36 328.60 pass01 5 加强型5.020140614-OQH140 149 163 173 145 170 179 45 28.7 1587 30 0/1 0 0 7.08 1.35 377.60 pass 20140614-OQN135 144 158 168 140 165 174 43 27.4 1520 30 0/1 0 0 7.05 1.35 377.80 pass 20140614-OQL130 139 153 163 135 160 169 40 25.3 1586 30 0/1 0 0 7.04 1.34 375.60 pass01 6 加强型7.520140615-OQH140 149 163 173 145 170 179 50 28.7 1562 30 0/1 0 0 9.94 1.39 446.33 pass 20140615-OQN135 144 158 168 140 165 174 48 27.4 1517 30 0/1 0 0 9.93 1.37 444.87 pass 20140615-OQL130 139 153 163 135 160 169 45 25.3 1511 30 0/1 0 0 9.97 1.37 444.57 pass8 / 178 运行确认综合评价8.1 经过运行确认,该挤出机及其工作系统均能有效、可靠运行。

8.2 经过上、中、下工艺限的确认,得出有效的工艺限为:表10 OQ结论Conclusion 挤出机编号:B1CG007-01模具编号覆盖产品参数范围主机温度℃挤出速度Hz牵引速度Hz T1 T2 T3 T4 T5 T6 T7001气管插管、口腔插管、鼻腔插管2.0~3.0 137~127147~137160~150170~160146~136174~164182~17330~26 80~66012气管插管、口腔插管、鼻腔插管3.0~4.0 139~129149~139163~153173~163145~135175~165181~17140~36 63~55.8013气管插管、口腔插管、鼻腔插管5.0~7.5 140~130149~139163~153173~163145~135170~160179~16950~4528.7~25.39 / 17014气管插管、口腔插管、鼻腔插管8.0~10.0 132~122143~133150~140162~152137~127168~158175~16550~45 21~1810 / 17PQ结果Result1目的通过书面化的证据证明设备的运行和OQ确定的工艺能够持续稳定的满足所生产产品质量技术的要求。