硫化橡胶回弹性试验机校准测量结果不确定度的评定示例

- 格式:docx

- 大小:134.59 KB

- 文档页数:7

测量不确定度评定的方法以及实例1.标准不确定度方法:U =sqrt(∑(xi-x̅)^2/(n-1))其中,xi表示测量值,x̅表示测量值的平均值,n表示测量次数。

标准不确定度包含随机误差和系统误差等。

例如,对一组长度进行测量,测得的数据为10.2、10.3、10.1、10.2、10.3,计算平均值为10.22,标准差为0.069、则标准不确定度为0.069/√5≈0.031,即U=0.0312.扩展不确定度方法:扩展不确定度是在标准不确定度的基础上,考虑到误差的正态分布,对标准不确定度进行扩展得到的结果,通常以U'表示。

其计算公式如下:U'=kU其中,k表示不确定度的覆盖因子,代表了误差分布的概率密度曲线下的面积,一般取k=2例如,对上述例子中的长度进行测量,标准不确定度为0.031,取k=2,则扩展不确定度为0.031×2=0.062,即U'=0.0623.组合不确定度方法:4.直接测量法:直接测量法是通过多次测量同一物理量,统计测得值的离散程度来评估测量的不确定度。

该方法适用于一些简单的测量,如长度、质量等物理量的测量。

例如,对一些小球的直径进行测量,测得的数据为2.51 cm、2.49 cm、2.52 cm、2.50 cm,计算平均值为2.505 cm,标准差为0.013 cm。

则标准不确定度为0.013/√4≈0.007 cm,即U=0.0075.间接测量法:间接测量法是通过已知物理量之间的数学关系,求解未知物理量的方法来评估测量的不确定度。

该方法适用于一些复杂的测量,如测量速度、加速度等物理量的测量。

例如,测量物体的速度v,则有v=S/t,其中S为位移,t为时间。

若S的不确定度为U_S,t的不确定度为U_t,则根据误差传递法则,计算得到v的不确定度为U_v = sqrt(U_S^2 + (U_t * (∂v/∂t))^2 )。

总之,测量不确定度评定的方法包括标准不确定度方法、扩展不确定度方法、组合不确定度方法、直接测量法和间接测量法。

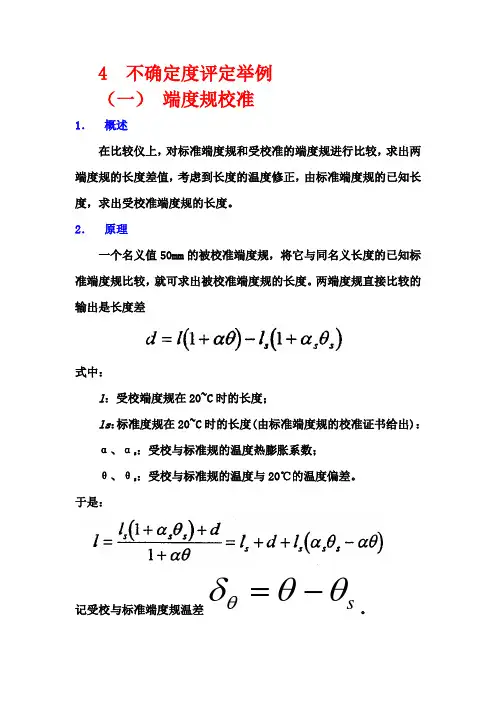

4 不确定度评定举例 (一) 端度规校准1. 概述在比较仪上,对标准端度规和受校准的端度规进行比较,求出两端度规的长度差值,考虑到长度的温度修正,由标准端度规的已知长度,求出受校准端度规的长度。

2. 原理一个名义值50mm 的被校准端度规,将它与同名义长度的已知标准端度规比较,就可求出被校准端度规的长度。

两端度规直接比较的输出是长度差式中:l :受校端度规在20~C 时的长度;ls :标准度规在20~C 时的长度(由标准端度规的校准证书给出): α、αs :受校与标准规的温度热膨胀系数; θ、θs :受校与标准规的温度与20℃的温度偏差。

于是:记受校与标准端度规温差sθθδθ-=。

记受校与标准端度热膨胀系数差s ααδα-=则3.不确定度评定:注意到ls ,d ,α,θ,δα,δθ无关,且δα,δθ期望为0。

而于是:(1)标准的校准不确定度校准证书中给出,标准的展伸不确定度U=0.075um ,并说它按包含因子k=3而得,故标准不确定度校准证书指出,它的自由度18)( s l v于是:(2)测量长度差的不确定度测量两规长度差的实验标准差,通过独立重覆观测25次的变化性而得为13nm ,其自由度为25-1=24。

本例比较中,作5次重复观测并采用平均值,平均值的标准不确定度及自由度于是:(3)比较仪偶然效应比较仪检定证书说明,由偶然误差引起的不确定度为0.01um,它由6次重复测量,置水准95%而得,由t分布临界值,t0.95(5)=2.57,故于是:(4)比较仪系统效应比较仪检定证书给出,由系统误差引起的不确定度为0.02um(3水准),故它可以认为具25%可靠,于是其自由度8%)25(2/1)(2==v d v于是:(5)膨胀系统差的不确定度按均匀分布变化,故它具10%可靠,于是:因(6)规间温差的不确定度标准及被校规应有相同温度,但温差却以等概率落于估计区间-0.05℃至+0.05内任何处,由均匀分布知标准不确定度它具50%可靠,故又不确定度表如下:以上分量无关,合成标准不确定度其自由度在置信水准P=0.99时t0.99(16)=2.92。

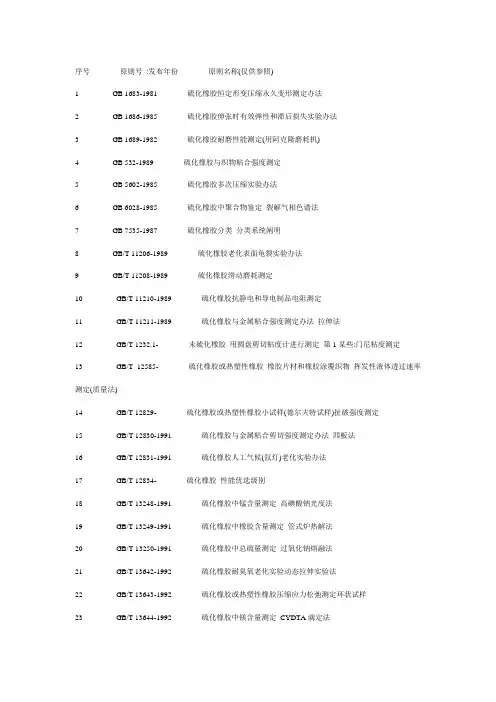

序号原则号:发布年份原则名称(仅供参照)1 GB 1683-1981 硫化橡胶恒定形变压缩永久变形测定办法2 GB 1686-1985 硫化橡胶伸张时有效弹性和滞后损失实验办法3 GB 1689-1982 硫化橡胶耐磨性能测定(用阿克隆磨耗机)4 GB 532-1989 硫化橡胶与织物粘合强度测定5 GB 5602-1985 硫化橡胶多次压缩实验办法6 GB 6028-1985 硫化橡胶中聚合物鉴定裂解气相色谱法7 GB 7535-1987 硫化橡胶分类分类系统阐明8 GB/T 11206-1989 硫化橡胶老化表面龟裂实验办法9 GB/T 11208-1989 硫化橡胶滑动磨耗测定10 GB/T 11210-1989 硫化橡胶抗静电和导电制品电阻测定11 GB/T 11211-1989 硫化橡胶与金属粘合强度测定办法拉伸法12 GB/T 1232.1- 未硫化橡胶用圆盘剪切粘度计进行测定第1某些:门尼粘度测定13 GB/T 12585- 硫化橡胶或热塑性橡胶橡胶片材和橡胶涂覆织物挥发性液体透过速率测定(质量法)14 GB/T 12829- 硫化橡胶或热塑性橡胶小试样(德尔夫特试样)扯破强度测定15 GB/T 12830-1991 硫化橡胶与金属粘合剪切强度测定办法四板法16 GB/T 12831-1991 硫化橡胶人工气候(氙灯)老化实验办法17 GB/T 12834- 硫化橡胶性能优选级别18 GB/T 13248-1991 硫化橡胶中锰含量测定高碘酸钠光度法19 GB/T 13249-1991 硫化橡胶中橡胶含量测定管式炉热解法20 GB/T 13250-1991 硫化橡胶中总硫量测定过氧化钠熔融法21 GB/T 13642-1992 硫化橡胶耐臭氧老化实验动态拉伸实验法22 GB/T 13643-1992 硫化橡胶或热塑性橡胶压缩应力松弛测定环状试样23 GB/T 13644-1992 硫化橡胶中镁含量测定CYDTA滴定法24 GB/T 13645-1992 硫化橡胶中钙含量测定EGTA滴定法25 GB/T 13934- 硫化橡胶或热塑性橡胶屈挠龟裂和裂口增长测定(德墨西亚型)26 GB/T 13935-1992 硫化橡胶裂口增长测定27 GB/T 13936-1992 硫化橡胶与金属粘接拉伸剪切强度测定办法28 GB/T 13937-1992 分级用硫化橡胶动态性能测定逼迫正弦剪切应变法29 GB/T 13938-1992 硫化橡胶自然贮存老化实验办法30 GB/T 13939-1992 硫化橡胶热氧老化实验办法管式仪法31 GB/T 14834-1993 硫化橡胶与金属粘附性及对金属腐蚀作用测定32 GB/T 14835-1993 硫化橡胶在玻璃下耐阳光曝露实验办法33 GB/T 14836-1993 硫化橡胶灰分定性分析34 GB/T 15254-1994 硫化橡胶与金属粘接180°剥离实验35 GB/T 15255-1994 硫化橡胶人工气候老化(碳弧灯)实验办法36 GB/T 15256-1994 硫化橡胶低温脆性测定(多试样法)37 GB/T 15584-1995 硫化橡胶在屈挠实验中温升和耐疲劳性能测定第一某些:基本原理38 GB/T 15905-1995 硫化橡胶湿热老化实验办法39 GB/T 16585-1996 硫化橡胶人工气候老化(荧光紫外灯)实验办法40 GB/T 16586-1996 硫化橡胶与钢丝帘线粘合强度测定41 GB/T 16589-1996 硫化橡胶分类橡胶材料42 GB/T 1681-1991 硫化橡胶回弹性测定43 GB/T 1682-1994 硫化橡胶低温脆性测定单试样法44 GB/T 1684-1985 硫化橡胶短时间静压缩实验办法45 GB/T 1685-1982(1989) 硫化橡胶在常温和高温下压缩应力松弛测定46 GB/T 1687-1993 硫化橡胶在屈挠实验中温升和耐疲劳性能测定第2某些:压缩屈挠实验47 GB/T 1688-1986 硫化橡胶伸张疲劳测定48 GB/T 1689-1998 硫化橡胶耐磨性能测定(用阿克隆磨耗机)49 GB/T 1690- 硫化橡胶或热塑性橡胶耐液体实验办法50 GB/T 1692-1992 硫化橡胶绝缘电阻率测定51 GB/T 1693-1981(1989) 硫化橡胶工频介电常数和介质损耗角正切值测定办法52 GB/T 1693- 硫化橡胶介电常数和介质损耗角正切值测定办法53 GB/T 1694-1981(1989) 硫化橡胶高频介电常数和介质损耗角正切值测定办法54 GB/T 1695- 硫化橡胶工频击穿电压强度和耐电压测定办法55 GB/T 16996-1997 硫化橡胶暴露于自然气候或人工光后性能变化评估56 GB/T 17782-1999 硫化橡胶压力空气热老化实验办法57 GB/T 17783-1999 硫化橡胶样品和试样制备化学实验58 GB/T 18864- 硫化橡胶工业用抗静电和导电产品电阻极限范畴59 GB/T 19208- 硫化橡胶粉60 GB/T 19242- 硫化橡胶在压缩或剪切状态下蠕变测定61 GB/T 19243- 硫化橡胶或热塑性橡胶与有机材料接触污染实验办法62 GB/T 8- 硫化橡胶或热塑性橡胶应用阿累尼鸟斯图推算寿命和最高使用温度63 GB/T 2439- 硫化橡胶或热塑性橡胶导电性能和耗散性能电阻率测定64 GB/T 2942-1991 硫化橡胶与织物帘线粘合强度测定H抽出法65 GB/T 3511- 硫化橡胶或热塑性橡胶直接自然气候老化实验办法66 GB/T 3512- 硫化橡胶或热塑性橡胶热空气加速老化和耐热实验67 GB/T 3513- 硫化橡胶与单根钢丝粘合力测定抽出法68 GB/T 3514-1992 硫化橡胶中游离硫含量测定亚硫酸钠法69 GB/T 4497-1984 硫化橡胶全硫含量测定氧瓶燃烧法70 GB/T 4499-1997 硫化橡胶中防老剂测定薄层色谱法71 GB/T 528-1998 硫化橡胶或热塑性橡胶拉伸应力应变性能测定72 GB/T 529-1999 硫化橡胶或热塑性橡胶扯破强度测定(裤形、直角形和新月形试样)73 GB/T 532-1997 硫化橡胶或热塑性橡胶与织物粘合强度测定74 GB/T 533-1991 硫化橡胶密度测定75 GB/T 5723-1993 硫化橡胶或热塑性橡胶实验用试样和制品尺寸测定76 GB/T 6029-1996 硫化橡胶中增进剂检定薄层色谱法77 GB/T 6030-1985 硫化橡胶中炭黑分散度测定显微照相法78 GB/T 6031-1998 硫化橡胶或热塑性橡胶硬度测定(10~100IRHD)79 GB/T 6033-1985 硫化橡胶赵氏及邵坡尔硬度实验办法80 GB/T 6034-1985 硫化橡胶压缩耐寒系数测定81 GB/T 6035-1985 硫化橡胶拉伸耐寒系数测定82 GB/T 6036- 硫化橡胶或热塑性橡胶低温刚性测定(吉门实验)83 GB/T 6037-1985 硫化橡胶高温拉伸强度和扯断伸长率测定84 GB/T 7755- 硫化橡胶或热塑性橡胶透气性测定85 GB/T 7756-1987 硫化橡胶透气性测定恒压法86 GB/T 7757-1993 硫化橡胶或热塑性橡胶压缩应力应变性能测定87 GB/T 7758- 硫化橡胶低温性能测定温度回缩法(TR实验)88 GB/T 7759-1996 硫化橡胶、热塑性橡胶常温、高温和低温下压缩永久变形测定89 GB/T 7760- 硫化橡胶或热塑性橡胶与硬质板材粘合强度测定90°剥离法90 GB/T 7762- 硫化橡胶或热塑性橡胶耐臭氧龟裂静态拉伸实验91 GB/T 7763-1987 硫化橡胶溶胀指数测定办法92 GB/T 9865.1-1996 硫化橡胶或热塑性橡胶样品和试样制备第一某些:物理实验93 GB/T 9867-1988 硫化橡胶耐磨性能测定(旋转辊筒式磨耗机法)94 GB/T 9870.1- 硫化橡胶或热塑性橡胶动态性能测定第1某些:通则95 GB/T 9871-1988 硫化橡胶老化性能测定(拉伸应力松弛实验)1. 吴晓辉,ASTM D638 Tensile Testing of Plastics, ISO 527. .2. ASTM D 395-03 Standard Test Methods for Rubber Property-Compression Set.3. ASTM 原则号ABCDEFGP.4. ASTM 橡胶产品测定—化学分析.5. 汤龙臣,DL-T 627- 绝缘子用常温固化硅橡胶防污闪涂料. .6. GB 1232-1982橡胶粘度测定(用门尼粘度计). 1982.7. GB 1452~1453-87 非金属夹层构造或芯子实验办法Test method for nonmetal sandwish construction or cores. 1987.8. GB 1683-1981 硫化橡胶恒定形变压缩永久变形测定办法.9. GB 1684-1985 硫化橡胶短时间静压缩实验办法.10. GB 1685-1982 硫化橡胶在常温和高温下压缩应力松弛测定. 1982.11. GB 1685-1982(1989) 硫化橡胶在常温和高温下压缩应力松弛测定.12. GB 1686-1985 硫化橡胶伸张时有效弹性和滞后损失实验办法.13. GB 1688-1986 硫化橡胶伸张疲劳测定.14. GB 1689-82硫化橡胶耐磨性能测定(用阿克隆磨耗机). 1982.15. GB 1693-1981 硫化橡胶介电常数和介质损耗角正切值测定办法.16. GB 1694-1981(1989) 硫化橡胶高频介电常数和介质损耗角正切值测定方.17. 孙业斌,GB 2423.1-89 电工电子产品基本环境实验规程.18. 孙业斌,GB 2424.1-89 电子电工产品基本环境实验规程高温低温实验导则.19. GB 4497-1984 硫化橡胶全硫含量测定氧瓶燃烧法.20. GB 4883-1985 数据记录解决和解释正态样本异常值判断和解决. 1985.21. GB 5577-1985 合成橡胶牌号规定.22. GB 5602-1985 硫化橡胶多次压缩实验办法.23. GB 6030-1985 硫化橡胶中炭黑分散度测定显微照相法.24. GB 6033-1985 硫化橡胶赵氏及邵坡尔硬度实验办法.25. GB 6034-1985 硫化橡胶压缩耐寒系数测定.26. GB 6035-1985 硫化橡胶拉伸耐寒系数测定.27. GB 6037-1985 硫化橡胶高温拉伸强度和扯断伸长率测定.28. GB 7036.1-1997 充气轮胎内胎第1某些汽车轮胎内胎.29. GB 7756-1987 硫化橡胶透气性测定恒压法.30. GB 7763-1987 硫化橡胶溶胀指数测定办法.31. GB 7986-1997 输送带滚筒摩擦实验办法.32. GB 8827-88 防老剂甲.33. GB 9744-1997 载重汽车轮胎.34. GB 9867-88 硫化橡胶耐磨性能测定(旋转滚筒式磨耗机法). 1988.35. GB 9867-1988 硫化橡胶耐磨性能测定(旋转辊筒式磨耗机法).36. GB 9868-1988 橡胶获得高于或低于常温实验温度通则.37. GB 9869-88 橡胶胶料硫化特性测定(圆盘振荡硫化仪法). 1988.38. GB 9871-1988 硫化橡胶老化性能测定.39. GB 9896-88橡胶获得高于或低于常温实验温度通则. 1988.40. GB 11206-1989 硫化橡胶老化表面龟裂实验办法.41. GB 11208-1989 硫化橡胶滑动磨耗测定.42. GB 11210-1989 化橡胶抗静电和导电制品电阻测定.43. GB 11211-1989 硫化橡胶与金属粘合强度测定办法拉伸法.44. GB 11409.4-89 橡胶防老剂、硫化增进剂加热减量测定办法.45. GB 11409.5-89 橡胶防老剂、硫化增进剂筛余物测定办法.46. GB 11409.8-89 橡胶防老剂、硫化增进剂粘度测定办法旋转粘度计法.47. GB 15603-1995 惯用化学危险品贮存通则.48. GB-T1233-1992 橡胶初期硫化特性测定门尼粘度法.49. GB-T1681-1991 硫化橡胶回弹性测定.50. GB-T1687-1993 硫化橡胶在屈挠实验中温升和耐疲劳性能测定第2某些:压缩屈挠实验.51. GB-T3672.1- 橡胶制品公差第1某些尺寸公差.52. GB-T3672.2- 橡胶制品公差第2某些几何公差.53. GB-T5720-1993 O型橡胶密封圈实验办法.54. GB-T7759-1996 硫化橡胶、热塑性橡胶常温高温和低温下压缩永久变形测定.55. GB-T11409.7-1989 橡胶防老剂硫化增进剂灰分测定.56. 王磊,GB-T13022-1991 塑料薄膜拉伸实验办法. 1991.57. GB-T14832-1993 橡胶材料与液压流体相容性实验.58. 汤龙臣,GB-T 528-1998硫化橡胶或热塑性橡胶拉伸应力应变性能测定. 1998.59. GB-T 529-1999 硫化橡胶或热塑性橡胶扯破强度测定(裤形、直角形和新月形试样).60. GB-T 531-1992硫化橡胶邵氏A硬度实验办法. 1992.61. GB-T 532-1997 硫化橡胶或热塑性橡胶与织物粘合强度测定.62. GB-T 533-1991 硫化橡胶密度测定.63. GB-T 1190- 工程机械轮胎技术规定.64. GB-T 1232.1- 未硫化橡胶用圆盘剪切粘度计进行测定第1某些门尼粘度测定.65. GB-T 1681-1991 硫化橡胶回弹性测定.66. GB-T 1682-1994 硫化橡胶低温脆性测定单试样法.67. GB-T 1687-1993 硫化橡胶在屈挠实验中温升和耐疲劳性能测定第2某些压缩屈挠实验.68. GB-T 1689-1998 硫化橡胶耐磨性能测定(用阿克隆磨耗机).69. GB-T 1690- 硫化橡胶或热塑性橡胶耐液体实验办法.70. GB-T 1692-1992 硫化橡胶绝缘电阻率测定.71. GB-T 1695- 硫化橡胶工频击穿电压强度和耐电压测定办法.72. 汤龙臣,GB-T 2406-1993 塑料燃烧性能实验办法氧指数法. 1993.73. 汤龙臣,GB-T 2408-1996 塑料燃烧性能实验办法水平法和垂直法. 1996.74. GB-T 2439- 硫化橡胶或热塑性橡胶导电性能和耗散性能电阻率测定.75. 石浩,GB-T 2918-1998 塑料试样状态调节和实验原则环境. 1998.76. 石浩,GB-T 2918 塑料试样状态调节和试样原则环境. 1998.77. GB-T 2941-91 橡胶试样环境调节和实验原则温度、湿度及时间. 1991.78. GB-T 2941-橡胶物理实验办法试样制备和调节通用程序.79. GB-T 2942-1991 硫化橡胶与织物帘线粘合强度测定H抽出法.80. GB-T 3358.1-1993 记录学术语第1某些普通记录术语. 1993.81. GB-T 3358.2-1993 记录学术语第2某些记录质量控制术语. 1993.82. GB-T 3358.3-1993 记录学术语第3某些实验设计术语. 1993.83. GB-T 3511- 硫化橡胶或热塑性橡胶直接自然气候老化实验办法.84. GB-T 3512- 硫化橡胶或热塑性橡胶热空气加速老化和耐热实验.85. GB-T 3513- 硫化橡胶与单根钢丝粘合力测定抽出法.86. GB-T 3514-1992 硫化橡胶中游离硫含量测定亚硫酸钠法.87. GB-T 3684- 运送带导电性规范和实验办法.88. GB-T 4086.1-1983 记录分布数值表正态分布.89. GB-T 4499-1997 硫化橡胶中防老剂测定薄层色谱法.90. GB-T 5723-1993 硫化橡胶或热塑性橡胶实验用试样和制品尺寸测定.91. GB-T 6029-1996 硫化橡胶中增进剂检定薄层色谱法.92. GB-T 6031-1998 硫化橡胶或热塑性橡胶硬度测定(10~100IRHD).93. GB-T 6036- 硫化橡胶或热塑性橡胶低温刚性测定(吉门实验).94. GB-T 7124-86 胶粘剂拉伸剪切强度测定办法(金属对金属)The method for determination of strength properties of adhesive in shear by tension loading(Metal to metal). 1986.95. GB-T 7755- 硫化橡胶或热塑性橡胶透气性测定.96. GB-T 7757-1993 硫化橡胶或热塑性橡胶压缩应力应变性能测定.97. 王文波,GB-T 7757-1993硫化橡胶或热塑性橡胶压缩应力应变性能测定. 1993.98. GB-T 7758- 硫化橡胶低温性能测定温度回缩法(TR实验).99. GB-T 7759-1996 硫化橡胶、热塑性橡胶常温、高温和低温下压缩永久变形测定. 100. GB-T 7760- 硫化橡胶或热塑性橡胶与硬质板材粘合强度测定90°剥离.101. GB-T 7762- 硫化橡胶或热塑性橡胶耐臭氧龟裂静态拉伸实验.102. GB-T 8170-1987 中华人民共和国国标数值修约规则. 1987.103. GB-T 8826- 防老剂RD.104. GB-T 8828- 防老剂4010NA.105. GB-T 9865.1-1996 硫化橡胶或热塑性橡胶样品和试样制备第一某些物理实验.106. 李鹏,GB-T 10006-1988 塑料薄膜和薄片摩擦系数测定办法. 1988.107. 汤龙臣,GB-T 10808- 高聚物多孔弹性弹性材料扯破强度测定. .108. GB-T 11407- 硫化增进剂M.109. GB-T 11408- 硫化增进剂DM.110. GB-T 11409.1-95 橡胶防老剂、硫化增进剂熔点测定办法.111. GB-T 11409.2-95 橡胶防老剂、硫化增进剂结晶点测定办法.112. GB-T 11409.3- 橡胶防老剂、硫化增进剂软化点测定.113. GB-T 11409.6- 橡胶防老剂、硫化增进剂表观密度测定.114. GB-T 12585- 硫化橡胶或热塑性橡胶橡胶片材和橡胶涂覆织物挥发性液体透过速率测定(质量法).115. GB-T 12829- 硫化橡胶或热塑性橡胶小试样(德尔夫特试样)扯破强度测定.116. GB-T 12830-1991 硫化橡胶与金属粘合剪切强度测定办法四板法.117. GB-T 12831-1991 硫化橡胶人工气候(氙灯)老化实验办法.118. GB-T 12833- 橡胶和塑料扯破强度和粘合强度测定中多峰曲线分析.119. GB-T 12834- 硫化橡胶性能优选级别.120. GB-T 13248-1991 硫化橡胶中锰含量测定高碘酸钠光度法.121. GB-T 13249-1991 硫化橡胶中橡胶含量测定管式炉热解法.122. GB-T 13250-1991 硫化橡胶中总硫量测定过氧化钠熔融法.123. GB-T 13642-1992 硫化橡胶耐臭氧老化实验动态拉伸实验法.124. GB-T 13643-1992 硫化橡胶或热塑性橡胶压缩应力松弛测定环状试样.125. GB-T 13644-1992 硫化橡胶中镁含量测定CYDTA滴定法.126. GB-T 13645-1992 硫化橡胶中钙含量测定EGTA滴定法.127. GB-T 13934-1992 硫化橡胶裂口增长测定. 化工行业原则汇编橡胶物理和化学实验办法1997,1992.128. GB-T 13934- 硫化橡胶或热塑性橡胶屈挠龟裂和裂口增长测定(德墨西亚型).129. GB-T 13935-1992 硫化橡胶裂口增长测定.130. GB-T 13935-1992 硫化橡胶裂口增长测定. 1992.131. GB-T 13936-1992 硫化橡胶与金属粘接拉伸剪切强度测定办法.132. GB-T 13937-1992 分级用硫化橡胶动态性能测定逼迫正弦剪切应变法.133. GB-T 13938-1992 硫化橡胶自然贮存老化实验办法.134. GB-T 13939-1992 硫化橡胶热氧老化实验办法管式仪法.135. GB-T 14647-1993 氯丁橡胶CR121.136. GB-T 14834-1993 硫化橡胶与金属粘附性及对金属腐蚀作用测定.137. GB-T 14835-1993 硫化橡胶在玻璃下耐阳光曝露实验办法.138. GB-T 14836-1993 硫化橡胶灰分定性分析.139. GB-T 15254-1994 硫化橡胶与金属粘接180°剥离实验.140. GB-T 15255-1994 硫化橡胶人工气候老化(碳弧灯)实验办法.141. GB-T 15256-1994 硫化橡胶低温脆性测定(多试样法).142. GB-T 15584-1995 硫化橡胶在屈挠实验中温升和耐疲劳性能测定第1某些:基本原理. 1995.143. GB-T 15584-1995 硫化橡胶在屈挠实验中温升和耐疲劳性能测定第一某些基本原理. 144. GB-T 15905-1995 硫化橡胶湿热老化实验办法.145. GB-T 16585-1996 硫化橡胶人工气候老化(荧光紫外灯)实验办法.146. GB-T 16585-1996 硫化橡胶人工气候老化(荧光紫外灯)实验办法.147. GB-T 16586-1996 硫化橡胶与钢丝帘线粘合强度测定.148. GB-T 16589-1996 硫化橡胶分类橡胶材料.149. GB-T 16996-1997 硫化橡胶暴露于自然气候或人工光后性能变化评估.150. GB-T 17782-1999 硫化橡胶压力空气热老化实验办法.151. GB-T 17783-1999 硫化橡胶样品和试样制备化学实验.152. GB-T 18864- 硫化橡胶工业用抗静电和导电产品电阻极限范畴.153. GB-T 19208- 硫化橡胶粉.154. GB-T 19242- 硫化橡胶在压缩或剪切状态下蠕变测定.155. GB-T 19243- 硫化橡胶或热塑性橡胶与有机材料接触污染实验办法.156. GB-T 8- 硫化橡胶或热塑性橡胶应用阿累尼鸟斯图推算寿命和最高使用温度.157. GBZ 147- X射线防护材料衰减性能测定.158. GJB 130.6-86 胶接铝蜂窝夹层构造和芯子平面剪切实验办法Test method for flatwise shear properties of adhesive-bonded aluminum honeycomb-sandwich structure and core1986.159. 孙业斌,GJB 150.1-86 军用设备环境实验办法.160. GJB 446-88 胶粘剂90°剥离强度实验办法(金属与金属)Test method for 90° peel strength of adhesives (metal to metal). 1988.161. GJB 原则名称.162. HB 5426-89 胶接耐久性评估用多节点剥离实验办法. 1989.163. HG 2369-1992 橡胶塑料拉力机技术条件.164. HG-T 2096- 硫化增进剂CBS.165. HG-T 2344-1992 硫化增进剂TETD (二硫化四乙基秋兰姆).166. 程绍杨,HG-T 2729-1995 硫化橡胶与薄片摩擦系数测定滑动法. 1995.167. HG-T 3644-1999 防老剂4020.168. ISO 2782-1977 硫化橡胶——透气性测定——恒压法. ISO 2782-1977,1977. 169. 姜广明,版本阐明. .170. 原则名称.171. 原则名称(仅供参照).172. 姜广明,拉伸.173. 拉伸扯破测试表.174. 硫化橡胶屈挠龟裂测定. 1992.175. 硫化橡胶——硬度测定(硬度在30至85IRHD之间). ISO,1979.176. 姜广明,密度及溶胀表格.177. 食品用塑料原则.178. 塑料材料测试原则. .179. 国务院,塑料材料测试原则.180. 炭黑第一某些吸碘值测定.181. 炭黑加热减量测定.182. 橡胶类材料实验项目及实验规范.183. 橡胶类有关国标总目录大全.。

一般压力表示值误差测量结果的不确定度评定1. 概述依据检定规定JJG52-2013《弹性元件式一般压力表、压力真空表和真空表》,弹性元件式一般压力表的检定一般是通过与精密压力表标准器直接比较测得。

由于标准表和被检表在同一连通管内,静压平衡压力相等,这样,被检表的示值误差根据被检表和标准表压力值相比较而测得。

本文以精密压力表的规格为YB-150 (0~1.6)MPa 、0.25级,被检一般压力表的规格为Y150 (0~1.6)MPa 、1.6级,最小分度值为0.02MPa 为例来进行评定。

2. 评定模型2.1 数学模型X N y P P =-式中 y —被检一般压力表的示值误差 单位:MPa X P —被检一般压力表的实际指示值 单位:MPa N P —精密压力表的示值 单位:MPa 2.2 灵敏系数11XyC P ¶==¶ 21NyC P ¶==-¶3. 不确定度来源3.1 被检一般压力表示值引起的标准不确定度分量:3.1.1 被检一般压力表示值测量重复性引起的不确定度分量 1.1u 3.1.2 被检一般压力表轻敲示值变动量引起的不确定度分量 1.2u 3.1.3 被检一般压力表示值估读引起的不确定度分量 1.3u 3.1.4 环境温度引起的不确定度分量 1.4u 3.1.5 数据修约引起的不确定度分量 1.5u3.2 精密压力表示值引起的标准不确定度分量2u 项,其主要由精密压力表的准确度引起的不确定度4. 标准不确定度分量的评定4.1 标准不确定度的A 类评定被检表示值测量重复性影响的不确定度分量 1.1u 的评定为了获得重复性测量的不确定度,对被检一般压力表在1MPa 点上进行10次重复测量(相同环境温度条件下),测得数据如下表:平均值 11ni i X X n ===å 1.008MPa单次测量标准差S =0.0027MPa实际测量取二次测量读数平均值,所以 1.1u =0.0019MPa 1.1u 的自由度 1.11101n n =-=-=94.2 标准不确定度的B 类评定4.2.1 被检一般压力表轻敲示值变动量引起的不确定度分量 1.2u 的评定一般压力表轻敲示值变动量是允许误差的1/2,误差分布遵从均匀分布,取包含因子K=3,所以()1.211 1.6%u ´==0.0046MPa 其估算值可靠性约25%,故自由度()21.2125%2n -=?84.2.2 被检一般压力表示值估读引起的不确定度分量 1.3u 的评定实际测量时,一般压力表的估读数为最小分度值的1/5,最小分度值为0.02MPa ,其估读为:0.004MPa ,误差分布遵从均匀分布,取包含因子K=3,所以1.3u =0.0023MPa 其估算值可靠性约25%,故自由度()21.3125%2n -=?84.2.3 环境温度引起的不确定度分量 1.4u 的评定依据检定规程,一般压力表的检定温度为(20±5)℃,温度影响所产生的最大误差为K t (t-20)P ,这里温度系数K t =0.0004/℃,P=1.6MPa ,Δt =2,误差分布遵从均匀分布,取包含因子K=3,所以1.4u 创=0.0007MPa其估算值可靠,故自由度 1.4n4.2.4 数据修约引起的不确定度分量 1.5u 的评定检定结果修约至被检一般压力表估读值(即分度值的1/5),其修约误差为估读值的1/2,误差分布遵从均匀分布,取包含因子K=3,所以1.5110.02u 创=0.0012 MPa其修约间隔可靠,故自由度 1.5n4.2.5 标准不确定度分量2u 项的评定精密压力表示值的最大允许误差为:±(0.25%×1.6)=±0.004MPa ,误差分布遵从正态分布,取包含因子k =2.58,所以20.0042.58u ==0.0016MPa 其估算可靠,故自由度 1.5n5. 合成标准不确定度的评定5.1 不确定度分量一览表5.2 合成标准不确定度的评定因被测一般压力表所引入的各不确定度分量i u 彼此独立,互不相关,由合成标准不确定度公式:()()221ncc i u y u y ==å,所以c u ===0.0058MPa 44444441.11.21.31.41.521.11.21.31.41.52c c u v u u u u u u νννννν=+++++=196. 扩展不确定度的评定6.1 c u 的有效自由度eff νc eff νν==19 以eff ν=19,置信概率P=0.95,查t 分布表得:K=2.096.2 扩展不确定度的U 的计算 U=K ·U C =2.09×0.0058=0.0121 MPa7. 测量不确定度报告1.6级弹性元件式一般压力表示值误差测量结果扩展不确定度为:U =0.0121MPa , e f f ν=19 P=0.95。

硫化橡胶磨耗体积的测定不确定度评定作者:杨承志来源:《山东工业技术》2015年第17期(瑞安市质量技术监督检测院,浙江瑞安 325204)摘要:通过对硫化橡胶磨耗试验的结果进行分析,确定磨耗体积的测量不确定度,为每次硫化橡胶磨耗试验的检测结果提供参考。

关键词:硫化橡胶;磨耗体积;不确定度1 概述1.1 测量方法GB/T1689-2014《硫化橡胶耐磨性能的测定》(用阿克隆磨耗试验机)1.2 环境条件温度为23℃±5℃,相对湿度≤55%±5%1.3 测量仪器用阿克隆磨耗试验机,胶轮轴回转速度为76r/min±2 r/min,砂轮轴回转速度为34r/min±1 r/min;天平,精确至0.001g。

1.4 被测对象选用同一批次轻便胶鞋,切取外底样品,进行打磨平整。

再根据GB/T1689-2014的要求栽切成条状试样,共10组。

1.5 测量过程:1.6 评定结果的使用在符合上述条件或条件十分接近的测量结果,可参照本评定结果。

2 建立数学模型按照GB/T1689-2014中的要求,试样磨耗体积V按下式计算:V=(m1-m2)/ρ其中 m1——试片试验前质量,gM2——试片试验后质量,gρ——试样的密度3 输入量的标准不确定度及评定3.1 A类不确定度的评定本次测量不确定度是对同一批次轻便胶鞋上取样的5组试样进行测量。

在这些试样间的差异带来的不确定度可能用重复性测量来评价,详见表1。

经计算,10组试样磨耗体积结果的平均值=0.53(cm3)重复性测量不确定度即为标准偏差:(cm3)3.2 输入量B类扩展不确定度的评定3.2.1 称量引入的不确定度:密度试验在恒温室中进行,不考虑温度、液体密度、气压等其他影响。

(1)天平示值误差引起的不确定度。

天平经检定为II级,(0≤m≤50g)示值误差为±0.010g,按照均匀分布评定。

(2)天平重复性误差引起的不确定度。

橡胶撕裂强度(裤形试样)测量不确定度的评定陈大志;尹洪雷;黄秋兰;张元金【摘要】Rubber tear strength was determined according to GB/T529-2008 ((Rubber vulcanized or ther- moplastic - Determination of tear strength (Trouser Test Pieces). The source of uncertainty in the whole process of measurement was analyzed, and each component of uncertainty was estimated and combined. Measurement uncertainty of rubber tear strength was obtained. The result showed that the main factors af- fecting determination of rubber tear strength were the repeatability and the rounding off of numerical val- ues.%依据GB/T529-2008《硫化橡胶或热塑性橡胶撕裂强度的测定》(裤形试样),对橡胶撕裂强度试验过程的不确定度来源进行了分析,并对其不确定度分量进行了评定与合成,得到橡胶撕裂强度测量不确定度的评定结果。

结果显示,重复性测量和数值修约产生的不确定度是影响结果的主要因素。

【期刊名称】《西部皮革》【年(卷),期】2012(000)014【总页数】4页(P32-35)【关键词】测量不确定度;橡胶;撕裂强度【作者】陈大志;尹洪雷;黄秋兰;张元金【作者单位】国家鞋类检测中心泉州出入境检验检疫局,福建晋江362200;国家鞋类检测中心泉州出入境检验检疫局,福建晋江362200;国家鞋类检测中心泉州出入境检验检疫局,福建晋江362200;国家鞋类检测中心泉州出入境检验检疫局,福建晋江362200【正文语种】中文【中图分类】TS57撕裂强度是表征橡胶质量和性能优劣的重要指标,而橡胶又被广泛应用于鞋类外底制作,因此,橡胶的撕裂强度也就成为了鞋类外底的一个十分重要的质量指标。

硫化氢气体检测仪示值误差检定结果测量不确定度评定1 适用范围适用于采用气体标准物质对硫化氢气体检测仪进行示值误差检定的测量结果不确定度评定与表达。

2 依据文件JJG 695—2003 硫化氢气体检测仪检定规程 JJF 1059—1999 测量不确定度评定与表示CX/19/2002 测量不确定度评定与表示实施细则 3 测量方法和数学模型硫化氢气体检测仪示值误差用直接测量法进行检定,即通入硫化氢气体标准物质直接读出检测仪的示值,根据示值A 与标准值s A 即可得到示值误差e ∆。

其数学模型: e ∆ =A -s A式中:e ∆——仪器各检定点的示值误差;A ——三次测量平均值;s A ——气体标准物质浓度值。

方差公式为:u 2(e ∆)=u 2(A )+u 2(s A )式中:u (e ∆)——仪器示值误差测量结果不确定度;u (A )——重复性测量引起的标准不确定度; u (s A )——气体标准物质定值不确定度。

在硫化氢气体检测仪的检定中,影响示值测量不确定度的因素有: (1) 计量标准器即气体标准物质定值引起的不确定度 (2) 测量方法的不确定度 (3) 环境条件的影响 (4) 人员操作的影响 (5) 被检验仪器的变动性由于采用直接测量法进行检定,测量方法的不确定度可以不予考虑;在规程规定的环境条件下进行检定,环境条件的影响、人员操作的影响、气流稳定性和被检定仪器的变动性均体现在测量重复性中。

因此检定结果的不确定度影响因素主要包括检定用标准气体引起的不确定度和测量变动性引起的不确定度。

仪器检定结果测量不确定度的评定应该按照检定的实际结果进行,本文以检定规程规定的最大允许值进行分析评定。

评定结果是检定合格的检测仪示值误差检定结果测量不确定度的最大值。

4 分量标准不确定度A)4.1 计量标准器即标准气体定值的相对标准不确定度u(s硫化氢气体标准物质定值不确定度为2 %,属正态分布,包含因子k=3。

C附录摆锤下落高度测量结果不确定度的评定示例 C.1 测量原理和方法以斯科伯摆为例,摆杆用保持钩钩住,用数显卡尺测量摆杆长度,重复测量3次取算术平均值作为测量结果。

C.2 测量模型(C.1)l?L式中:—摆锤下落高度,mm;??.次测量的算术平均值,mm—数显卡尺3l C.3 灵敏系数依方程:n f??22(C.2))u(()uxy)?(ic x?1?ii为:根据测量模型可得合成标准不确定度u(L)c22)c(ulu(L)?(C.3)c式中:)lu(;—数显卡尺测量引入的标准不确定度分量,mm L??c由灵敏系数计算公式:,可得1?c i l? C.4 标准不确定度的来源和评定)lu(C.4.1 摆锤下落高度的测量重复性引入的标准不确定度分量1。

10次,用贝塞尔公式计算单次测得值的实验标准偏差:n?2)l?(l i1i?mm(C.4)840.)ls(??0i1?n式中:l;mm次测量结果,i—第i10次测量结果的平均值,mm;—l n—测量次数;则重复性测量引入的标准实际测量以3次测量的算术平均值作为测量结果,)lu(按下式计算:不确定度分量1)s(l i80.?)04?u(l mm(C.5)13)u(l数显卡尺最大允许误差引入的标准不确定度分量C.4.22为±0.04mm,则可能值区间的半宽度a由于数显卡尺的最大允许误差为3,则数显卡尺最大允许误差引入k为0.04mm,认为其均匀分布,取包含因子的标准不确定度为:40a0.23?0?0.?u(l)(C.6)mm2k3合成标准不确定度的评定C.5:标准不确定度分量汇总见表C.2标准不确定度汇总表表C.222mm(C.7)5?0.480.00?0.023?(uL)c C.6 扩展不确定度的评定取包含因子k=2,摆锤下落高度测量结果的扩展不确定度为:mm(C.8)15.??L(?LU()u)k00?.02?c硫化橡胶回弹性试验机摆锤下落高度测量结果的扩展不确定度为:U=0.1mm,k=2。

目录引言 (II)1范围 (1)2引用文件 (1)3概述 (1)4计量特性 (2)5校准条件 (2)5.1环境条件 (2)5.2测量标准及其他设备 (2)6校准项目和校准方法 (3)6.1校准项目 (3)6.2校准方法 (3)6.2.1校准前检查 (3)6.2.2摆锤下落高度 (4)6.2.3摆锤质量 (4)6.2.4试样夹夹持力 (4)7校准结果表达 (4)7.1校准记录 (4)7.2校准证书 (4)7.3不确定度 (4)8复校时间间隔 (4)附录A校准记录格式 (5)附录B校准证书内容 (6)附录C摆锤下落高度测量结果不确定度的评定示例 (7)附录D摆锤质量测量结果不确定度的评定示例 (9)附录E试样夹夹持力测量结果不确定度的评定示例 (11)I引言本规范依据JJF1071—2010《国家计量校准规范编写规则》、JJF1001—2011《通用计量术语及定义》和JJF1059.1—2012《测量不确定度评定与表示》等基础性系列规范进行修订。

本校准规范修改并代替JJG(化)105—91《硫化橡胶回弹性试验机检定规程》。

与JJG (化)102—91《硫化橡胶回弹性试验机检定规程》相比,除编辑性修改外主要技术变化如下:——修改了校准规范名称;——修改了校准所用的主要测量设备;——增加了试样夹夹持力的校准;——增加了所有校准项目测量结果不确定度的评定;——将摆杆长度的检定修改为摆锤下落高度的校准;——将摆锤锤头直径的检定修改为校准前校准;——将摆锤的摆动次数的检定修改为校准前检查。

本规范所代替规范的历次版本发布情况为:——JJG(化)105—91。

II1硫化橡胶回弹性试验机校准规范1范围本规范适用于硫化橡胶回弹性试验机(以下简称回弹机)的校准。

2引用文件本规范引用了下列文件:JJF 1071—2010国家计量校准规范编写规则GB/T 1681—2009硫化橡胶回弹性的测定凡是注日期的引用文件,仅注日期的版本适用于本规范;凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本规范。

附录C

摆锤下落高度测量结果不确定度的评定示例

C.1 测量原理和方法

以斯科伯摆为例,摆杆用保持钩钩住,用数显卡尺测量摆杆长度,重复测量3次取算术平均值作为测量结果。

C.2 测量模型

l L =(C.1)

式中:

L —摆锤下落高度,mm ;

l —数显卡尺3次测量的算术平均值,mm .

C.3 灵敏系数

依方程:

)()(

)(2

12i n

i i

c

x u x f y u ∑=∂∂=(C.2) 根据测量模型可得合成标准不确定度u c (L )为:

)()(22l u c L u c =(C.3)

式中:

)(l u —数显卡尺测量引入的标准不确定度分量,mm ; 由灵敏系数计算公式:l

L

c i ∂∂=

,可得1=c C.4 标准不确定度的来源和评定

C.4.1 摆锤下落高度的测量重复性引入的标准不确定度分量)(1l u 摆锤下落高度重复测量10次,测量数据见表C.1。

用贝塞尔公式计算单次测得值的实验标准偏差:

840.01

)()(1

2

=--=

∑=n l l

l s n

i i

i mm(C.4)

式中:

i l —第i 次测量结果,mm ;

l —10次测量结果的平均值,mm ;

n —测量次数;

实际测量以3次测量的算术平均值作为测量结果,则重复性测量引入的标准不确定度分量)(1l u 按下式计算:

840.03

)

()(1==

i l s l u mm (C.5) C.4.2数显卡尺最大允许误差引入的标准不确定度分量)(2l u

由于数显卡尺的最大允许误差为±0.04mm ,则可能值区间的半宽度a 为0.04mm ,认为其均匀分布,取包含因子k 为3,则数显卡尺最大允许误差引入的标准不确定度为:

230.03

40.0)(2===

k a l u mm (C.6) C.5 合成标准不确定度的评定

标准不确定度分量汇总见表C.2:

表C.2 标准不确定度汇总表

认为各输入量间不相关,则合成的标准不确定度为:

50.0230.0480.0)(22=+=L u c mm (C.7)

C.6 扩展不确定度的评定

取包含因子k =2,摆锤下落高度测量结果的扩展不确定度为:

1.0250.0)()(=⨯=⨯=k L u L U c mm (C.8)

硫化橡胶回弹性试验机摆锤下落高度测量结果的扩展不确定度为:U =0.1mm ,k =2。

附录D

摆锤质量测量结果不确定度的评定示例

D.1 测量原理和方法

以斯科伯摆为例,用电子天平测量摆锤的质量,保持试验机摆杆处于水平位置,并用机架上的挂钩钩住,将电子天平抬高放在摆锤下面,使锤头置于电子天平盘的中心部位,脱开保持钩,让半球形摆锤水平置于电子天平上进行称重,重复测量3次,取其算术平均值作为测量结果。

D.2 测量模型

m M =(D.1)

式中:

M —摆锤质量,g ;

m —电子天平3次测量的算术平均值,g .

D.3 灵敏系数

依方程:

)()(

)(2

12

i n

i i

c

x u x f y u ∑=∂∂=(D.2) 根据测量模型可得合成标准不确定度u c (M )为:

)()(22m u c M u c =(D.3)

式中:

)(m u —电子天平测量引入的标准不确定度分量,g ; 由灵敏系数计算公式:m

M

c i ∂∂=

,可得1=c D.4 标准不确定度的来源和评定

D.4.1 摆锤质量的测量重复性引入的标准不确定度分量)(1m u 摆锤质量重复测量10次,测量数据见表D.1。

用贝塞尔公式计算单次测得值的实验标准偏差:

61.01

)()(1

2

=--=

∑=n m m

m s n

i i

i g(D.4)

式中:

i m —第i 次测量结果,g ;

m —10次测量结果的平均值,g ;

n —测量次数;

实际测量以3次测量的算术平均值作为测量结果,则重复性测量引入的标准不确定度分量)(1m u 按下式计算:

35.03

)

()(1==

i m s m u g (D.5) D.4.2电子天平最大允许误差引入的标准不确定度分量)(2m u

电子天平的检定分度值为1g ,准确度等级为Ⅱ级,其最大允许误差为±0.5g ,则可能值区间的半宽度a 为0.5g ,认为其均匀分布,取包含因子k 为3,则电子天平最大允许误差引入的标准不确定度为:

29.03

5

.0)(2===

k a m u g

(D.6) D.5 合成标准不确定度的评定

标准不确定度分量汇总见表D.2:

认为各输入量间不相关,则合成的标准不确定度为:

45.029.035.0)(22=+=M u c g (D.7)

D.6 扩展不确定度的评定

取包含因子k=2,摆锤质量测量结果的扩展不确定度为:

g(D.8)

⨯

=

=k

u

U

M

M

⨯

45

2

9.0

(=

.0

)

(

)

c

硫化橡胶回弹性试验机摆锤质量测量结果的扩展不确定度为:U=0.9g,k=2。

附录E

试样夹夹持力测量结果不确定度的评定示例

E.1 测量原理和方法

以机械夹具为例,用标准测力仪测量试样夹的夹持力,保持试验机机座与夹持环间距为12.5 mm ,将标准测力仪置于机座与夹具之间,夹具夹紧标准测力仪,测量试样夹的夹持力,重复测量3次取其算术平均值作为测量结果。

E.2 测量模型

f F =(E.1)

式中:

F —试样夹夹持力,N ;

f —标准测力仪3次测量的算术平均值,N . E.3 灵敏系数

依方程:

)()(

)(2

12

i n

i i

c

x u x f y u ∑=∂∂=(E.2) 根据测量模型可得合成标准不确定度u c (F )为:

)()(22f u c F u c =(E.3)

式中:

)(f u —标准测力仪测量引入的标准不确定度分量,N ; 由灵敏系数计算公式:f

F

c i ∂∂=

,可得1=c E.4 标准不确定度的来源和评定

E.4.1 夹持力的测量重复性引入的标准不确定度分量)(1f u 夹持力重复测量10次,测量数据见表

F.1。

表E.1

10次重复测量数据

用贝塞尔公式计算单次测得值的实验标准偏差:

2.51

)()(1

2

=--=

∑=n f f f s n

i i i N(E.4)

式中:

i f —第i 次测量结果,kN ;

f —10次测量结果的平均值,kN ; n —测量次数;

实际测量以3次测量的算术平均值作为测量结果,则重复性测量引入的标准不确定度分量)(1f u 按下式计算:

0.33

)

()(1==

i f s f u N (E.5) E.4.2标准测力仪最大允许误差引入的标准不确定度分量)(2f u

标准测力仪的准确度等级为0.5级,其最大允许误差为±0.5%,在200N 校准点的最大允许误差为±1N ,则可能值区间的半宽度a 为1N ,认为其均匀分布,取包含因子k 为3,则标准测力仪最大允许误差引入的标准不确定度为:

6.03

1)(2===

k a f u N (E.6) E.5 合成标准不确定度的评定

标准不确定度分量汇总见表F.2:

表E.2 标准不确定度汇总表

认为各输入量间不相关,则合成的标准不确定度为:

1.36.00.3)(22=+=F u c N(E.7)

E.6 扩展不确定度的评定

取包含因子k =2,夹持力测量结果的扩展不确定度为:

2.621.3)()(=⨯=⨯=k F u F U c N (E.8)

硫化橡胶回弹性试验机试样夹夹持力测量结果的扩展不确定度为:U =6.2 N ,k =2。