机械设计基础——渐开线齿轮的切齿原理

- 格式:ppt

- 大小:979.00 KB

- 文档页数:14

渐开线齿轮传动渐开线齿轮传动:原理、优势与应用一、引言渐开线齿轮传动是现代机械设备中广泛采用的一种传动方式,其工作原理和特点对于提高机械传动效率、降低能耗、增强设备稳定性具有重要意义。

本文将对渐开线齿轮传动的原理、优势及应用进行详细阐述,以增进读者对该传动方式的理解。

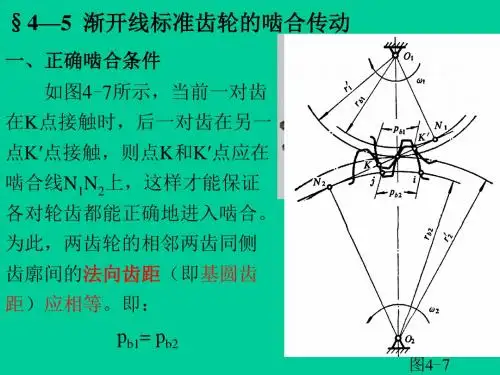

二、渐开线齿轮传动的原理渐开线齿轮传动的工作原理主要基于齿轮的啮合原理。

当两个齿轮相互啮合时,主动齿轮的旋转运动通过齿与齿之间的啮合传递给从动齿轮,从而实现动力的传递。

渐开线齿轮的齿形呈渐开线形状,这种齿形设计使得齿轮在啮合过程中能够实现平稳、连续的传动,降低齿轮之间的冲击和磨损。

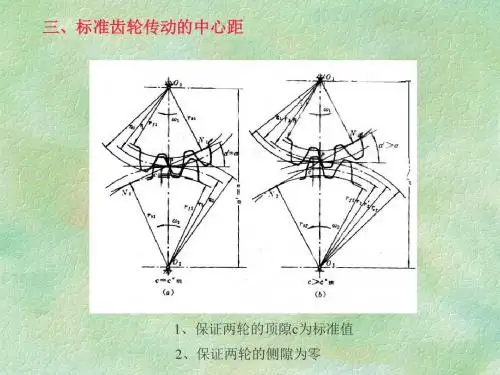

三、渐开线齿轮传动的优势1.传动效率高:渐开线齿轮传动的齿形设计使得齿轮在啮合过程中能够实现较高的重合度,从而降低了齿轮之间的滑动摩擦损失,提高了传动效率。

2.承载能力强:渐开线齿轮传动的齿形呈渐开线形状,使得齿轮在啮合过程中能够实现较好的应力分布,提高了齿轮的承载能力。

3.运行平稳、噪声低:渐开线齿轮传动的齿形设计使得齿轮在啮合过程中能够实现平稳、连续的传动,降低了齿轮之间的冲击和磨损,从而降低了运行噪声。

4.易于制造和加工:渐开线齿轮的制造和加工技术相对成熟,易于实现批量生产和制造,降低了生产成本。

5.使用寿命长:由于渐开线齿轮传动的齿形设计和制造工艺的优良性,使得齿轮在使用过程中具有较好的耐磨性和抗疲劳性能,从而延长了使用寿命。

四、渐开线齿轮传动的应用1.机械设备:渐开线齿轮传动广泛应用于各种机械设备中,如机床、起重机、压缩机等,用于传递动力和运动。

在这些设备中,渐开线齿轮传动能够实现高效、平稳的传动,提高设备的工作效率和使用寿命。

2.车辆工程:在车辆工程中,渐开线齿轮传动被广泛应用于汽车、火车等交通工具的变速器和传动系统中。

通过采用渐开线齿轮传动,可以实现车辆在不同速度下的平稳切换,提高行驶的稳定性和舒适性。

3.航空航天:航空航天领域对机械传动的要求非常高,渐开线齿轮传动因其高效、平稳的特点在该领域得到了广泛应用。

渐开线齿轮引言齿轮是机械传动中常见的元件,用于传递转矩和旋转运动。

在齿轮的设计中,渐开线齿轮是一种常用的形式之一。

本文将介绍渐开线齿轮的基本概念、设计原理以及应用领域。

什么是渐开线齿轮渐开线齿轮是一种特殊的齿轮形式,其齿侧曲线是渐开线形状。

与其他常见的齿轮形状相比,渐开线齿轮具有更好的传动性能和更低的噪音。

渐开线齿轮的齿侧曲线是指齿轮齿廓的侧面曲线形状。

在渐开线齿轮中,齿廓的侧面曲线不是直线或圆弧,而是呈现出一种渐开线的形状,因此得名渐开线齿轮。

渐开线齿轮的设计原理渐开线齿轮的设计原理是基于渐开线曲线的性质。

渐开线曲线是一种特殊的平面曲线,具有以下性质:1.渐开线曲线上任意一点的切线方向与该点到渐开线曲线起点的线段方向相同;2.渐开线曲线上任意一点到渐开线曲线起点的线段长度与该点到渐开线曲线上切线交点的距离成正比。

基于渐开线的性质,可以通过一系列计算和绘图步骤来设计渐开线齿轮的齿廓。

首先确定齿轮的模数、齿数、分度圆直径等基本参数,然后计算出每个齿的渐开线曲线参数,最后通过绘图软件绘制出齿轮的齿廓曲线。

渐开线齿轮的优点相比于其他常见的齿轮形状,渐开线齿轮具有以下优点:1.传动平稳:由于渐开线齿轮齿廓的特殊形状,齿轮齿与啮合齿轮之间的接触点在传动过程中逐渐从齿顶移向齿根,减少了齿轮啮合时的冲击和振动,从而实现更平稳的传动。

2.噪音低:渐开线齿轮的特殊齿廓形状和传动平稳性减少了齿轮传动中的噪音产生,提高了机械装置的工作环境。

3.能耗低:由于传动平稳、噪音低,渐开线齿轮传动中的能量损失较小,从而提高了机械传动的效率。

渐开线齿轮的应用领域由于渐开线齿轮具有出色的传动性能和低噪音特点,广泛应用于各个机械领域。

以下是一些常见的渐开线齿轮应用领域:1.汽车工业:渐开线齿轮被应用于汽车变速器系统,提供平稳的速度变换和噪音控制。

2.机床工业:渐开线齿轮用于机床传动系统,提供高精度的运动传动和稳定的工作效果。

3.风力发电:渐开线齿轮用于风力发电机组传动系统,实现高效、可靠的能量转换。

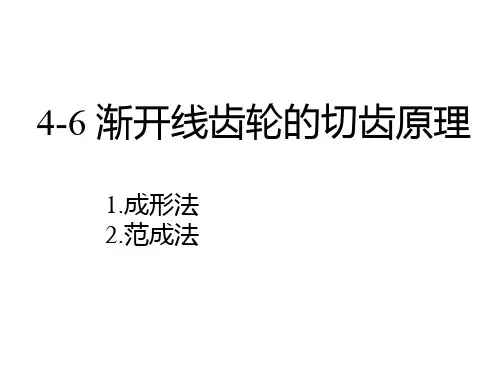

§1—4 渐开线齿轮的切齿原理渐开线齿轮的加工方法:切削法、热轧法、铸造法和模锻法等。

生产中最常用的是切削法。

切削法按加工原理可分为 仿形法展成法(范成法)一、仿形法1.切齿原理:在铣床上用与被加工齿轮齿槽形状相同的成形铣刀直接切出轮齿的齿形。

2.刀具种类及特点:成形刀具,刀具切削刃形状与被切齿轮齿槽形状相同 盘形铣刀指形铣刀3.加工特点:(1)生产率低:加工过程中是间断切削,只适用于单件、小批量生产。

(2)精度低①齿形误差:渐开线齿廓的形状由基圆的大小决定,而2cos αmz r b =,即使在m 和α相同的情况下,加工不同齿数z 的齿轮,就必须用不同的刀具。

但在实际中,为了减少铣刀数量,加工某一m 和α的齿轮,一般一套只有1~8号八把刀。

每号铣刀有它规定的铣齿范围,如表6-1所示。

铣刀的齿形曲线是按该范围内最小齿数的齿形设计和制造的,对其它齿数的齿轮,均存在着不同程度的齿形误差。

表6-1 铣刀刀号及其加工齿数范围②分齿误差(3)切齿方法简单(4)能在通用机床上加工。

不用专用机床,成本低。

二、展成法(范成法)1.切齿原理:展成法加工齿轮,就是两个具有渐开线齿廓的齿轮(或齿轮与齿条)的啮合过程,即把两啮合齿轮(齿轮与齿条或齿轮与齿轮)中的一个经开槽、淬火、刃磨等加工和处理转化为刀具,另一个转化为工件,并强制刀具和轮坯作严格的啮合运动。

在加工过程中,刀具在与轮坯啮合的各个位置,依次切去轮坯上的材料,留下刀具的齿廓外形。

轮坯上各渐开线齿廓外形的包络线,便形成被加工的渐开线齿廓外形。

(1)保证轮坯与刀具的节圆作纯滚动——展成运动(即轮坯与刀具,由机床保证按一对齿轮传动那样作定传动比转动。

)(2)刀具的刀刃具有渐开线齿廓2.加工方法:插齿、滚齿、剃齿、磨齿、珩齿等。

滚齿和插齿最常用,加工一般精度渐开线齿轮;剃齿、磨齿、珩齿属于精加工方法。

3.刀具种类及特点:齿轮插刀——是一个带有刀具角度的齿轮, 刀具顶部比正常齿高出m c *,以便切出径向间隙。

《机械设计基础》课程重点总结绪论机器是执行机械运动的装置,用来变换或传递能量、物料、信息。

原动机:将其他形式能量转换为机械能的机器。

工作机:利用机械能去变换或传递能量、物料、信息的机器。

机器主要由动力部分、传动部分、执行部分、控制部分四个基本部分组成,它的主体部分是由机构组成。

机构:用来传递运动和力的、有一个构件为机架的、用构件间能够相对运动的连接方式组成的构件系统。

机构与机器的区别:机构只是一个构件系统,而机器除构件系统外,还含电器、液压等其他装置;机构只用于传递运动和力,而机器除传递运动和力之外,还具有变换或传递能量、物料、信息的功能。

零件是制造的单元,构件是运动的单元,一部机器可包含一个或若干个机构,同一个机构可以组成不同的机器.机械零件可以分为通用零件和专用零件。

机械设计基础主要研究机械中的常用机构和通用零件的工作原理、结构特点、基本的设计理论和计算方法.第一章平面机构的自由度和速度分析1.平面机构:所有构件都在相互平行的平面内运动的机构;构件相对参考系的独立运动称为自由度;所以一个作平面运动的自由机构具有三个自由度.2.运动副:两构件直接接触并能产生一定相对运动的连接。

两构件通过面接触组成的运动副称为低副;平面机构中的低副有移动副和转动副;两构件通过点或线接触组成的运动副称为高副;3.绘制平面机构运动简图;P84.机构自由度计算公式:F=3n-2P l-P H 机构的自由度也是机构相对机架具有的独立运动的数目.原动件数小于机构自由度,机构不具有确定的相对运动;原动件数大于机构自由度,机构中最弱的构件必将损坏;机构自由度等于零的构件组合,它的各构件之间不可能产生相对运动;机构具有确定的运动的条件是:机构自由度F 〉0,且F等于原动件数5.计算平面机构自由度的注意事项:(1)复合铰链:两个以上构件同时在一处用转动副相连接(图1-13)(2)局部自由度:一种与输出构件运动无关的的自由度,如凸轮滚子(3)虚约束:重复而对机构不起限制作用的约束P13(4)两个构件构成多个平面高副,各接触点的公共法线彼此重合时只算一个高副,各接触点的公共法线彼此不重合时相当于两个高副或一个低副,而不是虚约束。

范成法切制渐开线齿廓的原理

范成法是一种常用的制造渐开线齿廓的方法,其原理如下:

1. 将渐开线齿廓分解为一系列小线段,每个小线段上的切点可以通过特定的计算公式得到。

2. 首先确定一个基准点,将其作为渐开线齿廓的起始点。

3. 在基准点处,确定切线方向,通常与基准点处的和法平面垂直,即与齿轮顶面平行。

4. 根据齿轮的模数和压力角等参数,计算出基准点处的切线方向角度。

5. 在基准点处,确定切线的长度,通常与模数和齿数有关。

6. 根据基准点、切线方向和切线长度,计算出切线终点的坐标。

7. 将切线终点作为新的基准点,重复上述步骤,直至完成整个渐开线齿廓。

通过这样的方式,可以逐步得到渐开线齿廓上的各个切线终点,从而得到整个齿廓的形状。

范成法在实际生产中应用广泛,可以通过计算机程序实现自动化生成。