UniSim Design化工流程模拟软件集成的技术趋势

- 格式:pdf

- 大小:613.38 KB

- 文档页数:8

化工仿真发展的技术趋向许正宇中国化工信息中心, 北京(100029)摘要:本文回顾了三十年来化工过程的模拟技术的发展过程。

阐述了新一代仿真模拟软件发展和集成的方向。

仿真模拟软件发展的趋势是采用更加开放式的环境、稳态模拟和动态模拟的结合、一个模型的原则和模拟数据的信息共享。

仿真模拟软件将提供化工产品的整个生命周期全方位的模拟计算服务:包括生产规划、产品的概念设计、工艺设计、控制设计、操作培训、生产控制、过程检测、动态预测、事故的报警和过程的数据分析。

这是目前国际上著名的过程流程模拟软件公司软件集成的趋势。

关键词:化工模拟,化工仿真,UniSim1.化工仿真技术历史的回顾根据国际准化组织(ISO)的定义,目前实际上已将“模拟”与“仿真”两者所含的内容统归于“仿真”的范畴,而且英文都用Simulation 一词来代替。

数字仿真是20世纪40年代末以来伴随着计算机技术的发展而逐步形成的一门新兴学科。

仿真(Simulation)就是通过建立实际系统模型并利用所见模型对实际系统进行实验研究的过程。

最初,仿真技术主要用于航空、航天、原子反应堆等价格昂贵、周期长、危险性大、实际系统试验难以实现的少数领域,后来逐步发展到电力、石油、化工、冶金、机械等一些主要工业部门。

化工过程的模拟(Simulation)技术随着计算机技术的飞速发展,应用的范围越来越广。

上世纪七十年代末期的兴起的流程模拟技术,开始主要是用于化工过程的设计。

ASPEN公司的AspenPlus、Simsci公司的ProII,Hyprotech 公司的Hysim等一些优秀的过程稳态模拟软件在化工过程设计中得以广泛的应用。

上世纪90 年代DCS的出现,对化工过程的模拟软件提出了新的市场要求—OTS(Operator Training System)的需求,大大地促进了化工过程动态模拟软件的发展。

由于OTS的需求量比提供设计的稳态模拟软件大的多,当时国内几乎所有的化工院校参与了OTS的开发。

化工流程模拟软件大全化工流程模拟软件是一类专门用于化工工艺设计、优化和模拟的软件工具,它能够模拟和分析化工反应过程,提供工艺优化和参数调整的建议,同时还可以预测化工系统的性能和行为。

本文将介绍几种常用的化工流程模拟软件。

1. ASPEN PlusASPEN Plus是一种基于物理的化工流程模拟软件,广泛用于化工工程、制药工程和环境工程等领域。

它提供了强大的物性数据库和化合物库,可以对各种化工过程进行模拟和优化,如化学反应、分离过程、装置设计等。

ASPEN Plus还具有可视化的用户界面,方便用户进行模拟和结果分析。

2. HSC ChemistryHSC Chemistry是一款综合化学软件,包含了多个功能模块,其中就包括化工流程模拟功能。

HSC Chemistry可以模拟和优化化学反应、热力学平衡、物质转移等过程,可以用于设计和改进化工反应器、分离设备等。

此外,HSC Chemistry还提供了丰富的化学数据库和实验数据,方便用户进行参数估计和精确的模拟。

3. MATLAB/SimulinkMATLAB/Simulink是一种广泛应用于科学计算和工程控制领域的软件工具。

它具有强大的数值计算和模拟功能,可以用于设计和优化化工过程。

MATLAB/Simulink支持自定义的化工模型和方程,用户可以通过编写脚本和模块,进行各种化工过程的模拟和分析。

另外,MATLAB/Simulink还支持多种优化算法,可以用于化工过程参数的优化和调整。

4.CHEMCADCHEMCAD是一种用于化学工程和石化工程的流程模拟和优化软件。

它提供了多个模块,包括化学反应、传热、输送等。

CHEMCAD支持多种化工反应模型和平衡模型,可以模拟和优化各种反应器和设备。

此外,CHEMCAD还具有友好的用户界面和报表功能,方便用户进行模拟和结果分析。

5.PRO/IIPRO/II是由Honeywell公司开发的一款化工过程模拟软件,广泛应用于化工工业领域。

合成氨工艺转化工段仿真软件引言随着现代工业的发展,化工行业日渐成熟,对高效、安全、节能的生产过程和科学技术的不断探寻,促进了化工工艺技术的更新换代。

工艺仿真软件的应用为工艺设计和操作提供了强有力的支持。

其中合成氨工艺转化工段仿真软件是一种被广泛使用于化工生产工艺过程中的仿真软件。

本文主要介绍合成氨工艺转化工段仿真软件的原理、应用场景和发展前景。

一、合成氨工艺转化工段概述1.1 合成氨工艺转化工段的基本工艺合成氨工艺是将空气中的氮气和纯氢气合成氨气。

而合成氨工艺转化工段是指通过对反应器温度、压力、气体气流控制,使得反应物发生化学反应而其余物性质不变工艺环节。

合成氨工艺中应用的工业催化合成氨反应为:N2 + 3H2 ⇌ 2NH3(-92KJ)其中,工业氨合成反应速率与反应器内气相深度温度场、气相分布、催化剂载体等因素密切相关。

因此,必须建立高质量的模型,并通过仿真软件实现对反应器内部气流场、传热传质和反应动力学等的模拟。

1.2 合成氨工艺转化工段的制约因素合成氨工艺转化工段的制约因素主要可以分为三类,即化学过程因素、物流过程因素和热力学和动力学过程因素。

化学过程因素指的是关于反应过程的物化性质,例如反应动力学参数的选择和拟合、反应物和产物反应速率的测定等。

物流过程因素指的是由于反应器的复杂结构和流场条件,导致反应物的逆反应和侧反应相对活性反应得不到更好的推进,如反应器的均匀性、混合性等问题。

热力学和动力学过程因素主要是指反应器温度控制、催化剂的选择及其分布,以及反应物的供应和产物的得到等方面。

二、合成氨工艺转化工段仿真软件2.1 合成氨工艺转化工段仿真软件的原理合成氨工艺转化工段仿真软件主要分为两个模块:工艺仿真模块和催化反应模块。

在工艺仿真模块中,反应器的结构和尺寸、热力学参数、流体运动参数和边界条件等参量被输入进入仿真软件进行计算。

通过这些参数计算,软件可以给出温度场、压力场、速度场、物质分布和传热传质等信息的模拟。

几种模拟软件介绍一、Aspenplus背景介绍AspenPlus是一种广泛应用于化工过程的研究开发,设计,生产过程的控制,优化及技术改造等方面的性能优良的软件。

该模拟系统是麻省理工学院于70年代后期研制开发的。

由美国Aspen技术公司80年代初推向市场,它用严格和最新的计算方法,进行单元和全过程的计算,为企业提供准确的单元操作模型,还可以评估已有装置的优化操作或新建,改建装置的优化设计。

这套系统功能齐全,规模庞大,可应用于化工,炼油,石油化工,气体加工,煤炭,医药,冶金,环境保护,动力,节能,食品等许多工业领域。

AspenPlus是基于流程图的过程稳态模拟软件,包括56种单元操作模型,含5000种纯组分、5000对二元混合物、3314种固体化合物、40000个二元交互作用参数的数据库。

对于一个模拟过程来说,正确的选择准确无误的物性参数是模拟结果好坏的关键。

AspenPlus为单元操作计算提供了热力学性质和传递性质参数,在典型的AspenPlus模拟中常用的物理性质参数有逸度系数,焓,密度,熵和自由能。

AspenPlus 自身拥G有两个通用的数据库:Aspen CD——ASPEN TECH公司自己开发的数据库,DIPPR——美国化工协会物性数据设计院设计的数据库。

另外还有多个专用的数据库,如电解质,固体,燃料产品,这些数据库结合拥有的一些专用状态方程和专用单元操作模块使得AspenPlus软件可使用于固体加工电解质等特需的领域,极大地拓宽了AspenPlus的应用范围。

二、化工流程模拟PRO/II流程模拟技术是与实验研究同样可靠和更为有效的一种研究手段,其应用极大地促进化学工业的发展。

化工流程模拟能使设计最优化,提高设计效率,结果得到效率较高的工厂;对寻找故障,消除“瓶颈”,优化生产条件和操作参数而进行旧厂改进。

另外,模拟仿真在教学培训工作中也具有独特的优越性。

PRO/II是一个在世界范围内应用广泛的流程模拟软件。

化工流程模拟与优化的现状及未来趋势化工流程模拟技术是一种通过计算机对化学反应进行数值模拟和仿真的技术手段。

通过应用这种技术,可以了解反应过程中物质转化、能量转移、传质反应等基本规律,并对化工反应过程进行深入研究与探究,为生产实践提供了有效的技术支持。

同时,化工流程模拟技术在工业生产、新产品研发等方面具有广泛的应用前景。

化工流程模拟技术的现状随着计算机技术和数值模拟方法的不断进步,化工流程模拟技术已经越来越成熟和完善。

目前,化工流程模拟技术主要采用数值计算方法和模型建立方法,其中数值计算方法主要包括有限元法(FEM)、有限差分法(FDM)、有限体积法(FVM)等,模型建立方法主要包括动力学模型、连续介质模型、离散元模型等。

同时,对于一些特殊的化工反应情况,如稀疏的非牛顿流体、强化传热传质、非稳态过程等,研究人员也逐渐提出了新的数值计算方法和模型建立方法,如多尺度方法、分形方法、人工神经网络方法、计算流体动力学方法等。

化工流程模拟技术的应用范围也越来越广泛,不仅包括传统的单一化工反应场景,还能够应用于材料科学、生物医药、环境保护和能源等领域的研究和应用。

一些大型的化工企业也开始使用化工流程模拟技术,对工艺流程进行优化和改进,以提高生产效率和降低生产成本。

化工流程模拟技术的未来趋势随着人们对于工业化生产质量和安全性要求的不断提高,化工流程模拟技术正迎来一次重要的发展机遇。

可以预见的是,在未来的几年内,化工流程模拟技术将从以下方面得到进一步的提升和完善:1. 多物理场及多尺度耦合方法的研发及应用:由于化工流程中存在多个物理场,例如传热场、传质场、化学反应场、流体力学场等,这些物理场之间相互耦合,如何将它们整合在一起进行建模和优化是未来化工流程模拟研究的重点。

2. 高性能计算平台和云计算的应用:高性能计算平台和云计算技术在近年来得到了快速发展。

利用这些计算平台,化工流程模拟技术可以更加精确和高效地模拟化学反应过程,为工业生产提供更为优质的技术支持。

现代设计软件在化工的应用及发展趋势看法随着计算机技术的不断发展,现代设计软件在化工领域的应用越来越广泛。

本文将探讨现代设计软件在化工领域的应用及发展趋势,并提出一些看法。

下面是本店铺为大家精心编写的4篇《现代设计软件在化工的应用及发展趋势看法》,供大家借鉴与参考,希望对大家有所帮助。

《现代设计软件在化工的应用及发展趋势看法》篇1一、现代设计软件在化工领域的应用现代设计软件在化工领域的应用非常广泛,主要包括以下方面: 1. 化工设备设计化工设备设计是化工领域中非常重要的一环。

现代设计软件可以帮助工程师进行设备设计,包括绘制设备图、计算设备参数等。

例如,使用 SolidWorks 或 CAD 软件可以轻松地进行设备设计。

2. 化工流程模拟化工流程模拟是化工领域中非常重要的一环。

现代设计软件可以帮助工程师进行流程模拟,包括计算流量、压力、温度等参数。

例如,使用 Simulink 或 ChemCAD 软件可以轻松地进行流程模拟。

3. 化工安全管理化工安全管理是化工领域中非常重要的一环。

现代设计软件可以帮助工程师进行安全管理,包括危险评估、安全规划等。

例如,使用SAP HANA 或 Excel 软件可以轻松地进行安全管理。

二、现代设计软件在化工领域的发展趋势随着计算机技术的不断发展,现代设计软件在化工领域的发展趋势主要表现在以下几个方面:1. 云计算技术云计算技术可以帮助工程师更好地进行化工设备设计和流程模拟。

例如,使用 Cloud CAD 或 Cloud Simulink 软件可以轻松地进行设备设计和流程模拟。

2. 人工智能技术人工智能技术可以帮助工程师更好地进行化工安全管理。

例如,使用 AI HANA 或 AI Excel 软件可以轻松地进行危险评估和安全规划。

3. 虚拟现实技术虚拟现实技术可以帮助工程师更好地进行化工设备设计和流程模拟。

例如,使用 VR CAD 或 VR Simulink 软件可以轻松地进行设备设计和流程模拟。

化工过程模拟的最新进展随着计算机技术和数值模拟技术的不断发展,化工过程模拟已成为一种重要的工具。

化工过程模拟是指将化学过程转化为数学模型,再利用计算机对其进行解析和模拟。

利用化工过程模拟技术可以预测反应物的转化率、产物的收率和产品的性质,优化工艺参数,提高生产效率和产品质量。

本文将介绍化工过程模拟的最新进展。

一、多物理场耦合模拟技术的发展多物理场耦合模拟是指将不同物理场(如流体力学、传热、传质、化学反应等)耦合到一起进行模拟。

当前,多物理场耦合模拟技术已成为化工过程模拟的前沿领域。

通过多物理场耦合模拟,可以更真实地模拟化工过程,预测化学反应生产的热量、温度、压力等参数,为优化工艺提供准确的数据支持。

二、量子化学计算在化工过程模拟中的应用量子化学计算是指利用量子力学原理对化学反应进行计算。

当前,量子化学计算已成为化工过程模拟的重要手段。

通过量子化学计算,可以预测分子间的距离、角度、键能以及分子的振动频率等性质。

同时,量子化学计算还可以对反应动力学进行分析,计算活化能、反应速率常数等参数,为化工反应的优化提供参考。

三、基于人工智能的化工过程模拟基于人工智能的化工过程模拟是指利用机器学习等人工智能技术对化工过程进行模拟和优化。

当前,基于人工智能的化工过程模拟已成为研究热点之一。

利用基于人工智能的化工过程模拟技术,可以从大量数据中挖掘规律,快速计算和优化工艺参数,提高化工过程的效率和质量。

同时,基于人工智能的化工过程模拟还可以预测反应条件下产物的分布和属性,为化工过程优化提供可靠的数据支持。

四、高性能计算技术在化工过程模拟中的应用高性能计算技术是指利用高速计算机和并行计算技术进行化工过程模拟和优化。

当前,高性能计算技术已成为化工过程模拟的重要手段。

利用高性能计算技术,可以更快速地完成化工反应的模拟和优化,加快工艺优化的速度,缩短开发周期。

同时,高性能计算技术还可以对化学反应的复杂性进行分析和预测,为化工反应的安全性和稳定性提供可靠的支持。

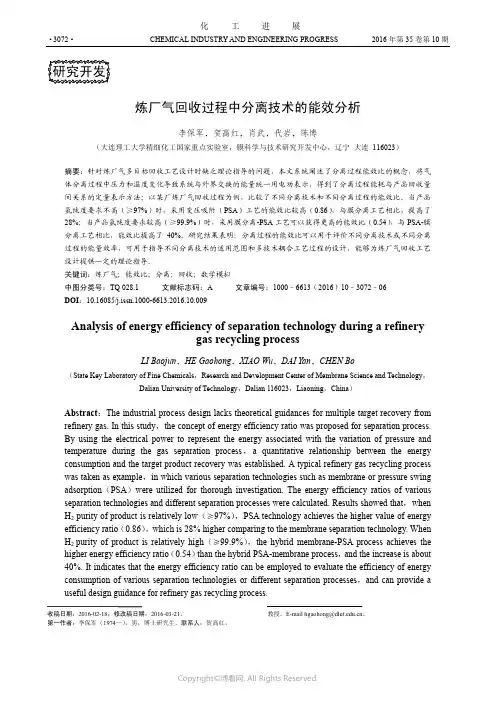

CHEMICAL INDUSTRY AND ENGINEERING PROGRESS 2016年第35卷第10期·3072·化 工 进 展炼厂气回收过程中分离技术的能效分析李保军,贺高红,肖武,代岩,陈博(大连理工大学精细化工国家重点实验室,膜科学与技术研究开发中心,辽宁 大连 116023)摘要:针对炼厂气多目标回收工艺设计时缺乏理论指导的问题,本文系统阐述了分离过程能效比的概念,将气体分离过程中压力和温度变化导致系统与外界交换的能量统一用电功表示,得到了分离过程能耗与产品回收量间关系的定量表示方法;以某厂炼厂气回收过程为例,比较了不同分离技术和不同分离过程的能效比。

当产品氢纯度要求不高(≥97%)时,采用变压吸附(PSA )工艺的能效比较高(0.86),与膜分离工艺相比,提高了28%;当产品氢纯度要求较高(≥99.9%)时,采用膜分离-PSA 工艺可以获得更高的能效比(0.54),与PSA-膜分离工艺相比,能效比提高了40%。

研究结果表明:分离过程的能效比可以用于评价不同分离技术或不同分离过程的能量效率,可用于指导不同分离技术的适用范围和多技术耦合工艺过程的设计,能够为炼厂气回收工艺设计提供一定的理论指导。

关键词:炼厂气;能效比;分离;回收;数学模拟中图分类号:TQ 028.1 文献标志码:A 文章编号:1000–6613(2016)10–3072–06 DOI :10.16085/j.issn.1000-6613.2016.10.009Analysis of energy efficiency of separation technology during a refinerygas recycling processLI Baojun ,HE Gaohong ,XIAO Wu ,DAI Yan ,CHEN Bo(State Key Laboratory of Fine Chemicals ,Research and Development Center of Membrane Science and Technology ,Dalian University of Technology ,Dalian 116023,Liaoning ,China )Abstract :The industrial process design lacks theoretical guidances for multiple target recovery from refinery gas. In this study ,the concept of energy efficiency ratio was proposed for separation process. By using the electrical power to represent the energy associated with the variation of pressure and temperature during the gas separation process ,a quantitative relationship between the energy consumption and the target product recovery was established. A typical refinery gas recycling process was taken as example ,in which various separation technologies such as membrane or pressure swing adsorption (PSA )were utilized for thorough investigation. The energy efficiency ratios of various separation technologies and different separation processes were calculated. Results showed that ,whenH 2 purity of product is relatively low (≥97%),PSA technology achieves the higher value of energy efficiency ratio (0.86),which is 28% higher comparing to the membrane separation technology. WhenH 2 purity of product is relatively high (≥99.9%),the hybrid membrane-PSA process achieves the higher energy efficiency ratio (0.54)than the hybrid PSA-membrane process ,and the increase is about 40%. It indicates that the energy efficiency ratio can be employed to evaluate the efficiency of energy consumption of various separation technologies or different separation processes ,and can provide a useful design guidance for refinery gas recycling process.教授。

某化工系统流程的Aspen Plus软件模拟分析孙立娟;王佳;齐鹏【摘要】利用Aspen Plus软件对某化工系统流程模拟,并查看各物流结果.应用实例表明,在化工生产中应用Aspen Plus软件可以优化生产,对设备和整套生产装置的操作参数进行模拟,从而实现装置设计优化.【期刊名称】《安徽化工》【年(卷),期】2015(041)002【总页数】4页(P48-50,52)【关键词】Aspen Plus软件;化工系统流程模拟;设计优化【作者】孙立娟;王佳;齐鹏【作者单位】中国海洋大学化学化工学院,山东青岛266100;中国科学院海洋研究所,山东青岛266071;中国海洋大学化学化工学院,山东青岛266100;山东能源临沂矿业集团有限责任公司,山东临沂276017【正文语种】中文【中图分类】TP319Aspen Plus化工模拟系统是美国麻省理工学院于二十世纪70年代后期研制开发的大型化工模拟软件。

化工系统工程主要包括模拟、优化、灵敏度分析和系统综合等,其中模拟是基础,也是最重要的环节。

Aspen Plus因为具有工业上最适用且完备的物性系统,作为计算机辅助性软件能精确模拟出实际化工过程而得到广泛应用。

它用严格和最新的计算方法进行单元和全过程的计算,为企业提供准确的单元操作模型,还可以评价已有装置的优化操作或新建、改建装置的优化设计,此外,用户还能够在工艺计算的同时估算基建费用和操作费用,进行过程的技术经济评价。

目前这套系统已广泛应用于化工、炼油、石油化工、煤炭、冶金、环保、动力、节能、医药、食品等许多工业领域[1,2]。

在煤化工中的应用:徐越等[3]基于Aspen Plus平台,提出了加压气流床气化炉的性能模拟方法。

张斌等[4]利用Aspen建立了喷流床煤气化炉模型,并建立了自定义汽化炉模型,预测和模拟喷流床气化炉的性能。

孙志翱等[5]利用大型化工流程软件Aspen Plus对火电厂烟气湿法脱硫工艺进行了模拟,建立的模型对优化设计具有一定的指导意义。

简述几种化工流程模拟软件的功能特点及优缺点摘要:化工过程模拟是计算机化工应用中最为基础、发展最为成熟的技术。

本文综合介绍了几种主要的化工流程模拟软件的功能及特点,并对其进行了简单的比较。

关键词:化工流程模拟,模拟软件,Aspen Plus, Pro/Ⅱ,HYSYS, ChemCADl 化工过程概述化工流程模拟(亦称过程模拟)技术是以工艺过程的机理模型为基础,采用数学方法来描述化工过程,通过应用计算机辅助计算手段,进行过程物料衡算、热量衡算、设备尺寸估算和能量分析,作出环境和经济评价。

它是化学工程、化工热力学、系统工程、计算方法以及计算机应用技术的结合产物,是近几十年发展起来的一门新技术[1]。

现在化工过程模拟软件应用范围更为广泛,应用于化工过程的设计、测试、优化和过程的整合[2]。

化工过程模拟技术是计算机化工应用中最基础、发展最为成熟的技术之一,化工过程模拟与实验研究的结合是当前最有效和最廉价的化工过程研究方法,它可以大大节约实验成本,加快新产品和新工艺的开发过程。

化工过程模拟可以用于完成化工过程及设备的计算、设计、经济评价、操作模拟、寻优分析和故障诊断等多种任务。

[3]当前人们对化工流程模拟技术的进展、应用和发展趋势的关注与日俱增。

商品化的化工流程模拟系统出现于上世纪70年代。

目前,广泛应用的化工流程模拟系统主要有ASPEN PLUS、Pro/Ⅱ、HYSYS和ChemCAD。

2 Aspen Plus2.1 Aspen Plus简述“如果你不能对你的工艺进行建模,你就不能了解它。

如果你不了解它,你就不能改进它。

而且,如果你不能改进它,你在21世纪就不会具有竞争力。

”----Aspen World 1997Aspen Plus是大型通用流程模拟系统,源于美国能源部七十年代后期在麻省理工学院(MIT)组织的会战,开发新型第三代流程模拟软件。

该项目称为“过程工程的先进系统”(Advanced System for Process Engineering,简称ASPEN),并于1981年底完成。

化工流程模拟软件的介绍与对比化工流程模拟软件是一种利用计算机技术、模型算法及化学工程原理对化工生产流程进行模拟和优化的工具。

它可以帮助化工工程师进行虚拟实验,评估不同工艺方案的可行性,优化产品的生产过程,降低生产成本,提高产品质量等。

下面对几种常见的化工流程模拟软件进行介绍与对比。

1. Aspen Plus:Aspen Plus是化工流程模拟软件界的“老大”,也是最为广泛应用的软件之一、它的最大特点是强大的化工系统模拟能力和大规模系统优化能力,可以模拟各种化工装置,包括化工反应器、分离设备、传热设备等。

Aspen Plus具有广泛的物性数据库和建模工具,且可以与其他常见软件(如Excel、Matlab等)进行接口,方便进行数据交互和优化。

2. Hysys:Hysys是Aspen Plus的直接竞争对手,由Aspen Tech开发。

Hysys与Aspen Plus相比,界面更加友好,操作更加简便,因此在教学和学术界较为流行。

Hysys也具备先进的化工系统模拟和优化功能,并有完善的物性数据库和建模工具。

不过Hysys的建模能力稍逊于Aspen Plus,对于大规模系统的模拟和优化处理相对较弱。

3. COMSOL Multiphysics:COMSOL Multiphysics是一种多物理场有限元分析软件,在化工流程模拟领域也有应用。

它可以模拟不同领域的物理现象,如流体动力学、传热传质、电化学、反应动力学等,并可以进行耦合模拟。

COMSOL Multiphysics的优势在于其能够模拟多个物理场的相互作用和耦合效应,对于复杂的化工系统优化有一定的优势。

4.gPROMS:gPROMS是一种基于物理领域模型的通用化工流程模拟和优化软件。

它具有强大的功能,可以对化工系统进行建模、优化和仿真,并可以将各种不同领域的模型进行耦合。

gPROMS也具备较为丰富的物性数据库和建模工具,在建模和模拟过程中较为灵活。

不过,gPROMS在大规模系统的模拟和优化处理方面相对较弱。

文献综述催化裂化是重质油在酸性催化剂存在下,在五百摄氏度左右、一万到三万帕下发生以裂化反应为主的一系列化学反应,生产轻质油、气体和焦炭的过程。

由于催化裂化投资和操作费用低、原料适应性强、转化率高,自1942年第一套工业化流化催化裂化装置运转以来,它已发展成为炼油厂中的核心加工工艺,是重油轻质化的主要手段之一。

催化裂化产品是主要的运输燃料调合组分。

在世界范围内,FCC汽油占总汽油产量的25%~80%,FCC柴油占总柴油量的,10%~30%,而且是仅次于蒸汽裂解制取丙烯的又一大生产装置。

面对日益严格的环保法规的要求,通过装置改造和与其它上下游工艺结合(如进料加氢,产品后处理等),催化裂化能以合适的费用生产合适的产品。

即使从更长远的目标看,催化裂化装置所产汽油经加氢饱和后也应能成为燃料电池的一种燃料组分【1】。

催化裂化的原料和产品【2】一原料催化裂化的原料范围广泛,可分为馏分油和渣油两大类。

馏分油主要是直馏减压馏分油,也包括少量的二次加工重馏分油如焦化蜡油、脱沥青油等;渣油主要是减压渣油、加氢处理渣油等。

渣油都是以一定的比例掺入到减压馏分油中进行加工,其掺入的比例主要受制于原料的金属含量和残炭值。

对于一些金属含量很低的石蜡基原油也可以直接用常压重油作为原料。

当减压馏分油中掺入渣油时则通称为重油催化裂化,1995年之后我国新建的装置均为掺炼渣油RFCC【2】。

二产品催化裂化的产品包括气体、液体和焦炭。

其中气体主要是干气和液化气。

液体产物分为:汽油、柴油、重柴油(回炼油)和油浆。

中国石油石油化工研究院开发的国Ⅳ汽油生产技术集成催化剂、催化剂级配、工艺及开工操作等多项核心技术,有效破解了高烯烃含量的催化汽油脱硫和辛烷值降低的技术难题,形成了具有自主知识产权的满足国Ⅳ标准的催化裂化汽油加氢改质技术。

该技术作为中国石油具有自主知识产权的清洁汽油生产技术,填补了中国石油生产国Ⅳ清洁汽油的技术空白,可为企业汽油质量升级提供自主技术支持,具有巨大的社会效益和经济效益,工业应用前景广阔【7】。