硫化机结构组成

- 格式:docx

- 大小:3.43 KB

- 文档页数:2

平板硫化机的结构说明平板硫化机是一种广泛应用于橡胶制品行业的设备,它通过加热和压力使橡胶经历硫化反应,从而使其获得更好的物理性能和化学稳定性。

在本文中,我将对平板硫化机的结构进行详细说明,并分享我对其的观点和理解。

一、平板硫化机的基本结构平板硫化机主要由以下几个部分组成:1. 上下加热板:平板硫化机的上下加热板是放置橡胶模具和施加压力的地方。

加热板通常由铸铁或钢材料制成,具有良好的导热性能。

上下加热板之间可以通过液压系统或气压系统施加恒定的压力。

2. 液压系统:平板硫化机的液压系统用于施加压力,并确保加热板之间的间隙均匀。

液压系统通常由液压缸、液压泵和相关管路组成。

通过调节液压系统的压力,可以控制硫化过程中的压力大小。

3. 加热系统:平板硫化机的加热系统用于提供恒定的温度,以促进橡胶的硫化反应。

加热系统通常由电加热管或蒸汽加热器组成,可通过控制加热系统的温度来满足不同橡胶制品的硫化要求。

4. 控制系统:平板硫化机的控制系统用于监控和调节加热板的温度、压力和硫化时间。

控制系统通常由温度传感器、压力传感器和计时器组成,可以根据需要进行相应的调整和设置。

二、平板硫化机的工作原理平板硫化机的工作流程如下:1. 准备工作:首先,将橡胶模具置于平板硫化机的上下加热板之间,并确保模具安装牢固。

然后,通过液压系统施加适当的压力,并将加热系统调整到所需的硫化温度。

2. 加热硫化:当加热板达到所设定的硫化温度后,将橡胶原料放入模具中,然后将上下加热板闭合以施加压力。

在一定的时间内,橡胶原料在高温和高压的环境下发生硫化反应,从而使其固化和形成所需的物理性能。

3. 冷却和取出:硫化结束后,将平板硫化机的加热板打开,冷却橡胶制品。

待橡胶制品完全冷却后,取出硫化好的橡胶制品,进行后续加工和使用。

三、平板硫化机的优点和应用领域平板硫化机具有以下一些优点:1. 结构简单:平板硫化机的结构相对简单,易于操作和维护。

2. 加热均匀:平板硫化机的加热板可以提供均匀的温度分布,确保橡胶制品硫化质量的一致性。

真空平板硫化机工作原理真空平板硫化机是一种常用于橡胶制品生产中的硫化设备,能够将橡胶制品通过加热和硫化反应,提高其物理和化学性能。

下面将从硫化机的工作原理、硫化过程以及应用领域三个方面介绍真空平板硫化机。

一、硫化机的工作原理真空平板硫化机主要由硫化腔体、加热系统、真空系统和控制系统等组成。

在硫化过程中,首先将橡胶制品放置在硫化腔体中,然后通过加热系统对硫化腔体进行加热,使其达到所需的硫化温度。

同时,通过真空系统将硫化腔体内部的空气抽取出来,形成一定的负压环境。

在加热和真空的共同作用下,橡胶制品中的硫化剂发生化学反应,使橡胶分子之间发生交联,从而提高橡胶制品的强度、耐磨性和耐老化性。

二、硫化过程硫化是指将橡胶中的硫化剂加热至一定温度下,使其与橡胶分子发生化学反应,形成交联结构的过程。

交联结构的形成使橡胶分子之间形成三维空间网络,从而提高橡胶制品的强度和耐磨性。

在真空平板硫化机中,硫化温度一般在120℃-200℃之间,硫化时间根据橡胶制品的厚度和硫化要求而定,通常为几分钟到几小时。

硫化过程中,橡胶制品中的硫化剂在加热的作用下分解,释放出硫磺,硫磺与橡胶分子中的双键发生反应,形成交联结构。

交联结构的形成使橡胶分子之间形成三维空间网络,同时也使橡胶制品的物理和化学性能得到显著提高。

硫化过程中,真空系统的应用可以有效去除硫化过程中产生的气体,避免气泡产生,从而提高硫化质量。

三、应用领域真空平板硫化机广泛应用于橡胶制品生产中,如轮胎、橡胶管、橡胶板等。

通过硫化机的硫化过程,可以使橡胶制品具备较高的强度、耐磨性和耐老化性能,提高产品的质量和使用寿命。

同时,真空平板硫化机还可以应用于橡胶制品的改性和功能化处理,通过添加适当的添加剂和调整硫化条件,可以改善橡胶制品的特性,满足不同领域的需求。

真空平板硫化机是一种常用的橡胶硫化设备,通过加热和真空作用,使橡胶制品中的硫化剂发生化学反应,形成交联结构,提高橡胶制品的性能。

平板硫化机工作原理一、平板硫化机的概述平板硫化机是一种用于橡胶制品生产领域的重要设备,主要用于橡胶制品的硫化和固化工艺。

其主要工作原理是通过热加工对橡胶原料进行硫化处理,使得橡胶材料具有一定的弹性和耐磨性,从而用于制作轮胎、橡胶管、橡胶板等产品。

二、平板硫化机的结构平板硫化机通常由机架、油缸、加热板、硫化模具等部件组成。

机架用于支撑整个设备,保证其稳定性和强度;油缸用于提供压力和平衡力,确保硫化过程中模具的闭合和开启;加热板负责提供热量,对橡胶原料进行加热处理;硫化模具则用于容纳橡胶制品,并在硫化过程中对其进行成型。

三、平板硫化机的工作原理1. 加热阶段:在硫化机的工作之前,需要将硫化模具放置在加热板上进行预热处理,以达到适宜的硫化温度。

加热板通常采用电热板或者加热管加热的方式,其温度可根据不同的硫化要求进行调节。

2. 成型阶段:当硫化温度达到要求后,将预先加工好的橡胶原料放置在硫化模具中,并将模具放置在加热板上。

此时,硫化同时发生,橡胶原料在高温和一定压力下发生化学变化,形成具有弹性和耐磨性的橡胶制品。

3. 冷却固化阶段:硫化完成后,打开油缸,使得硫化模具分离。

然后将硫化完成的橡胶制品取出并进行冷却固化,待其温度降至室温后,产品即可进行后续加工和使用。

四、平板硫化机的特点1. 硫化温度可控性强:平板硫化机可以通过加热板的控制系统实时监测和调整硫化温度,确保橡胶制品达到理想的硫化效果。

2. 硫化成型效率高:由于硫化模具的设计合理且成型过程受到一定压力的作用,平板硫化机能够迅速成型橡胶制品,提高生产效率。

3. 适用范围广泛:平板硫化机适用于各类橡胶制品的硫化和固化工艺,如轮胎、橡胶管、橡胶板等。

4. 操作简便、安全可靠:平板硫化机在使用过程中操作简单,通过对加热板、油缸等设备的控制和监测,可以确保设备的安全运行。

五、结语平板硫化机作为橡胶制品生产中的重要设备,在各类橡胶制品的硫化和固化工艺中发挥着重要作用。

平板硫化机结构一、前言平板硫化机是一种广泛应用于橡胶制品生产中的设备,其主要作用是将橡胶制品加热并压缩,使之硫化成型。

平板硫化机的结构是其能否正常工作的基础,因此了解平板硫化机的结构对于使用和维护该设备都非常重要。

二、平板硫化机概述1. 定义:平板硫化机是一种将橡胶坯料进行加热、压缩、硫化成型的设备。

2. 分类:按照结构形式可分为上下式和前后式两种;按照加热方式可分为电加热和蒸汽加热两种。

三、平板硫化机结构1. 上下式平板硫化机结构(1)下底架:由底座和立柱组成,支撑整个设备。

(2)上底架:由上部固定板和活动压力板组成,支撑整个设备。

(3)加热系统:包括电加热管或蒸汽管道等。

(4)压力系统:包括油缸、活塞杆、油泵等。

(5)控制系统:包括温度控制器、压力控制器、时间控制器等。

(6)其他部件:如硫化模具、冷却系统等。

2. 前后式平板硫化机结构(1)前后底架:由前后底座和立柱组成,支撑整个设备。

(2)活动平板:用于夹持橡胶坯料,由前后两个压力板组成。

(3)固定平板:用于支撑模具,由前后两个固定板组成。

(4)加热系统:包括电加热管或蒸汽管道等。

(5)压力系统:包括油缸、活塞杆、油泵等。

(6)控制系统:包括温度控制器、压力控制器、时间控制器等。

(7)其他部件:如硫化模具、冷却系统等。

四、平板硫化机工作原理1. 加热阶段:启动加热系统,将橡胶坯料进行加热至设定温度。

2. 压缩阶段:启动压力系统,使活动平板向固定平板方向移动并施加一定的压力。

同时,启动时间控制器进行计时,并根据需要调整压力和时间参数。

3. 硫化阶段:在一定时间内保持加热和压缩状态,使橡胶坯料硫化成型。

4. 冷却阶段:关闭加热系统,启动冷却系统,将硫化好的橡胶制品进行冷却。

五、平板硫化机维护1. 定期检查设备各部件是否正常运行,并进行必要的清洁和润滑。

2. 定期更换油封、密封圈等易损件,保证设备密封性和安全性。

3. 注意加热系统和压力系统的维护,避免因故障而影响生产。

平板硫化机使用说明手册一、平板硫化机适用于硫化各种橡胶、塑料模型制品和非模型制品。

该平板硫化机为柱式式结构,压制形式为下(向上)压式。

柱塞在工作液压力作用下上升使热板闭合得压,柱塞下降(即热板开启)靠热板平台及柱塞自重,驱使工作液流回储油箱,达到下降(即开启)的目的。

本机的机座是油缸和机座的组合体。

由球墨铸铁制成,提高了其受压强度和耐磨性,油缸中放置有用耐油橡胶制品制成的密封圈,在本机工作中起密封作用。

液压站是本机工作的动力源,它供给具有一定压力的工作液。

工作液经控制阀进入油缸,降手控阀上的操纵手柄拨到不同的位置,柱塞即可上升或下降。

该机热板采用管状电热元件加热,不需要锅炉,可减少空气污染,保持车间清洁。

本机外形美观,结构布局合理,操作方便,安全。

二、平板硫化机的管理与操作本机设有电箱控制,供操作电动机运转、停止及控制加热系统用。

控制阀上的操作手柄,可控制压力油液的流动方向。

设备使用前,应在主油箱内注入经过滤的纯净油液,油箱上设有注油孔,注油高度按油标高度注入。

设备正常使用前,须经空运转试车,试车前首先应检查各连接部分是否松动,各管路是否牢固。

试车的具体要求如下:1、将控制阀的操作手柄向下拨,打开控制阀,启动油泵,让油泵空转十分钟,声音正常方可运空载运行。

2、把手柄向上拨,关闭控制阀,让具有一定压力的液压油进入油缸中,是柱塞上升到热板闭合时。

3、空运转试车热板闭合次数不少于5次,确认机器符合设计要求后,方可投入到正常使用。

三、电器系统本电气控制适用于三相四线制380V50HZ电源,内部控制器件用220V电源、电箱内设有电路过载、短路保护等,具有自动控温、自动补压、硫化计时及声光信号等功能。

通电源开关QS,电源指示灯HL1亮,按动按钮SB2中间继电器KA1吸合并自锁,交流接触器KM1通过中间继电器KA3的常闭点9-17得电吸合高压泵开始供油,同时,KMA的常开点9-23接通,交流接触器KM2经过中间继电器KA4的常闭点吸合,低压泵开始供油,平板快速上升。

硫化机的用途简介硫化机是一种用于加工橡胶制品的设备,通过加热和硫化橡胶,使其具有弹性和耐久性。

硫化机广泛应用于橡胶制品行业,如轮胎、密封件、管道等领域。

本文将详细介绍硫化机的用途及其工作原理。

1. 硫化机的基本结构硫化机主要由下列部分组成: - 加热系统:提供热源,通常采用电加热或蒸汽加热。

- 压力系统:通过液压或气压系统提供压力,确保橡胶制品在硫化过程中保持形状。

- 控制系统:监控和调节温度、压力等参数,保证硫化过程的准确性和稳定性。

- 输送系统:输送橡胶制品进入和离开硫化机。

2. 硫化机的工作原理硫化是指将未固化的橡胶制品放入硫化机中,在一定温度和压力下进行加热处理,使其发生交联反应,形成稳定的网络结构。

这个过程中,硫化剂(如硫)与橡胶中的双键发生反应,将橡胶分子连接在一起,增加其强度和耐久性。

具体工作步骤如下: 1. 橡胶制品装载:将未固化的橡胶制品放入硫化机的模具中,确保其形状正确、配方准确。

2. 加热预热:启动加热系统,提供适当的温度预热硫化机内部空气和模具。

3. 加压硫化:启动压力系统,施加适当的压力使模具闭合,并保持一定时间。

同时加热系统继续提供恒定的温度。

4. 冷却排放:完成硫化过程后,停止加热和压力系统。

打开模具,取出已经硫化好的橡胶制品,并进行冷却处理。

5. 后处理:对已经硫化好的橡胶制品进行修整、清洁等后续工艺。

3. 硫化机在轮胎制造中的应用轮胎是最常见的橡胶制品之一,而硫化机在轮胎制造过程中起到关键作用。

主要应用包括以下几个方面:3.1 胎体硫化胎体硫化是轮胎制造过程中的关键环节之一。

在硫化机中,将预先制作好的轮胎胎体放入模具中,并施加适当的温度和压力进行硫化。

这个过程中,橡胶与硫化剂发生反应,形成交联结构,增强轮胎的强度和耐久性。

3.2 胎面硫化轮胎的胎面是与地面直接接触的部分,其性能对行驶安全和驾驶舒适性有重要影响。

在硫化机中,将预先制作好的胎面橡胶放入模具中,并施加适当的温度和压力进行硫化。

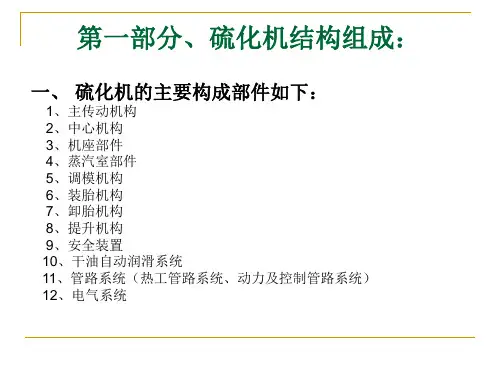

硫化机结构组成

硫化机是一种用于硫化橡胶的机械设备,用于将橡胶原料经过加热处理,使其在一定温度和时间下与硫进行反应,从而使橡胶具有较好的弹性、耐磨性和耐老化性能。

硫化机的结构主要包括加热系统、硫化室、传动装置、控制系统等四个部分。

一、加热系统

加热系统是硫化机的核心部分,其主要功能是提供热量,使橡胶原料能够达到硫化温度。

加热系统通常采用电加热器、蒸汽加热器或燃气加热器等方式,通过加热器将热量传递给硫化室。

为了保证硫化温度的均匀性,加热器通常会设置在硫化室的四周,并采用多点加热的方式,以确保橡胶原料能够均匀受热。

二、硫化室

硫化室是硫化机的主体部分,也是橡胶原料进行硫化反应的场所。

硫化室通常采用密封结构,以防止硫化过程中的热量散失和外界空气的进入。

硫化室内部通常由耐高温的材料制成,如不锈钢或镍钛合金等,以保证硫化过程中的稳定性和安全性。

三、传动装置

传动装置是硫化机的动力来源,其主要功能是将电机提供的动力传递给硫化室,驱动硫化室旋转。

传动装置通常由电机、减速器和传动轴组成。

电机通过减速器将高速旋转的动力转化为硫化室所需的

低速旋转,传动轴将动力传递给硫化室,以确保硫化室能够均匀旋转。

四、控制系统

控制系统是硫化机的智能化部分,其主要功能是监测和控制硫化过程中的温度、时间和压力等参数。

控制系统通常由温度传感器、压力传感器、计时器和控制面板等组成。

温度传感器用于监测硫化室内的温度,压力传感器用于监测硫化室内的压力,计时器用于控制硫化的时间,控制面板上则可以设定和调节硫化过程中的各项参数。

硫化机的结构主要包括加热系统、硫化室、传动装置和控制系统四个部分。

加热系统提供热量,使橡胶原料达到硫化温度;硫化室是硫化反应的场所,具有密封结构和耐高温材料;传动装置将电机提供的动力传递给硫化室,驱动硫化室旋转;控制系统监测和控制硫化过程中的温度、时间和压力等参数。

这些部分相互配合,共同完成橡胶硫化的工艺过程,保证了橡胶制品的质量和性能。