抗延迟破坏高强度钢ADS-2的开发

- 格式:pdf

- 大小:753.69 KB

- 文档页数:12

超高强度钢研究进展及其在军事上的应用随着洁净化、微合金和控轧控冷等先进冶金技术在钢铁企业的逐步推广和应用,钢材的品质得到了大幅度提高,发达国家正在研制相当于目前常用钢材抗拉强度数倍的超高强度钢。

这种钢具有超细化、超洁净、超均质的组织和成分的特征,以及超高强度和超高韧性的特点。

超高强度钢与普通结构钢的强度的界限目前尚无统一规定,习惯上是将室温抗拉强度超过1400MPa、屈服强度大于1200MPa的钢称为超高强度钢。

超高强度钢除了要求其高的抗拉强度外,还要求具有一定塑性和韧性、尽可能小的缺口敏感性、高的疲劳强度、一定的抗蚀性、良好的工艺性能、符合资源情况及价格低廉等。

超高强度钢现在已发展成为应用范围很广的一类重要钢种,如已经大量应用于火箭发动机外壳、飞机起落架、防弹钢板等性能有特殊要求的领域,而且其使用范围正在不断地扩大到建筑、机械制造、车辆和其它军事装备上。

因此,超高强度钢不仅是钢铁材料研究的重要方向,而且具有广阔的应用和发展前景。

超高强度钢的发展超高强度合金钢是为满足某些特殊要求发展起来的,按其物理冶金学特点,超高强度钢大体可以分为低合金超高强度钢、二次硬化超高强度钢和马氏体时效钢。

目前,典型的低合金超高强度钢是AISI4340和D6AC;典型的二次硬化型中,合金超高强度钢是HY180和AF1410,由于马氏体时效钢属高合金钢,在这里将不拟述及。

1低合金超高强度钢低合金超高强度钢大多是AISI4130、4140、4330或4340的改进型钢种。

AISI4340是最早出现的低合金超高强度钢,它于1950年开始研究,并于1955年开始用于飞机起落架。

通过淬火和低温回火处理,AISI4130、4140、4330或4340钢的抗拉强度均可超过1500MPa,而且缺口冲击韧性较高。

为了抑制低合金超高强度钢回火脆性,1952年美国国际镍公司开发了300M。

该钢通过添加了1%~2%的硅来提高回火温度(260~315℃),并可抑制马氏体回火脆性。

30CrMnSiNi2A钢件镀硬铬的氢脆分析

杨泰藩

【期刊名称】《表面技术》

【年(卷),期】1991()4

【摘要】本文叙述了用延迟破坏法试验超高强度钢(υb=1700MPa)不超过三次镀硬铬的氢脆情况。

【总页数】5页(P23-27)

【关键词】镀铬;钢材;氢脆;延迟破坏法

【作者】杨泰藩

【作者单位】南昌飞机制造公司

【正文语种】中文

【中图分类】TQ153.11

【相关文献】

1.铸铁件电镀硬铬浅谈铸铁降宅镀硬铬浅谈 [J], 贾新安

2.黄铜件镀硬铬后的氢脆现象 [J], 赵予川

3.轴承钢零件镀硬铬 [J], 奚兵

4.30CrMnSiNi2A钢轮轴表面镀硬铬区域开裂的原因及控制措施 [J], 李新卫;岳珊;王志宏;孟保利;潘一帆;刘道新

5.45钢镀硬铬件装机运行中开裂,铬层连同基体脱落物似浸胖黄豆大,请问是何原因? [J],

因版权原因,仅展示原文概要,查看原文内容请购买。

超高强度钢研发生产方案一、实施背景随着制造业的快速发展,尤其是汽车、航空航天、能源等领域对高强度材料的需求日益增长。

传统的高强度钢生产方法往往不能满足现代制造业对材料性能的苛刻要求,因此,开展超高强度钢的研发与生产具有重要意义。

二、工作原理超高强度钢的研发主要基于合金元素、热处理工艺和微观组织结构的优化。

通过添加合金元素,如Ni、Cr、Mo等,提高钢材的屈服强度和抗拉强度。

同时,利用热处理工艺,如淬火、回火等,调整钢材的微观组织结构,进一步提高其力学性能。

三、实施计划步骤1.成分设计:根据需求选择合适的合金元素,并确定其含量。

2.冶炼与铸造:采用先进的冶炼和铸造技术,确保钢水的纯净度。

3.热处理:通过精确控制加热、冷却速度和保温时间,实现钢的相变和晶粒细化。

4.力学性能检测:对研发的超高强度钢进行拉伸、冲击、硬度等测试,确保其满足设计要求。

5.应用试验:将研发的超高强度钢应用于实际产品中,验证其性能和可靠性。

四、适用范围该超高强度钢适用于汽车、航空航天、能源等领域,尤其是那些需要高强度材料来提高产品性能和安全性的场合。

如汽车的安全件、航空航天器的结构件等。

五、创新要点1.成分设计:通过添加合金元素,实现钢材强度的突破。

2.热处理工艺:采用先进的淬火和回火技术,实现钢材微观组织的优化。

3.生产技术:利用先进的冶炼和铸造技术,保证钢水的纯净度和质量。

4.性能检测:建立完善的力学性能检测体系,确保产品的质量和可靠性。

六、预期效果预计该超高强度钢的研发生产方案能带来以下效果:1.提高材料的屈服强度和抗拉强度,使其能够满足现代制造业的苛刻要求。

2.通过优化微观组织结构,提高材料的韧性、塑性和耐腐蚀性。

3.降低生产成本,提高生产效率,实现超高强度钢的大规模生产。

4.推动我国钢铁行业的技术进步和创新发展。

七、达到收益通过该超高强度钢的研发生产方案,企业将能够获得可观的收益:1.提高企业的市场竞争力,扩大市场份额。

微细纳米弥散强化对耐延迟断裂高强度螺栓钢性能的改进随着工程领域的不断发展,对高强度材料的需求也越来越大。

螺栓钢作为工程领域常用的连接件,在高负荷环境下承受巨大的拉力,其性能的稳定性和可靠性至关重要。

然而,在特殊工况下,螺栓钢往往容易出现延迟断裂现象,导致结构的安全性和稳定性受到威胁。

因此,研究如何改进螺栓钢的性能,提升其抗延迟断裂能力,成为了一个迫切需要解决的问题。

钢材的微细纳米弥散强化技术是一种有效的手段,该技术可以通过在钢材中引入微小尺寸的纳米颗粒,从而改变其组织结构,提高其力学性能和抗断裂能力。

微细纳米弥散强化可以有效地提升螺栓钢的材料硬度和强度,使其能够抵抗延迟断裂的影响。

因此,该技术在改进耐延迟断裂高强度螺栓钢性能方面具有重要的应用前景。

首先,微细纳米弥散强化技术可以有效地改善螺栓钢的组织结构。

通过在钢材中添加一定数量的纳米颗粒,可以使钢材的晶界和尺寸发生显著变化。

这些纳米颗粒会形成均匀分散的弥散相,从而阻碍晶体的位错移动和滑移,提高螺栓钢的强度和硬度。

此外,微细纳米颗粒还可以促进钢材中的析出相形成,形成更加细小的沉淀物,进一步增强钢材的韧性和抗断裂性能。

其次,微细纳米弥散强化技术还可以提高螺栓钢的抗腐蚀性能。

钢材在潮湿或腐蚀环境下容易发生腐蚀现象,导致其机械性能下降。

通过添加适量的微细纳米颗粒,可以阻碍腐蚀介质对钢材的侵蚀,形成保护层,提高螺栓钢的抗腐蚀性能,延长使用寿命。

此外,微细纳米弥散强化技术还可以提高螺栓钢的耐疲劳性能。

在高负荷环境下,螺栓钢往往承受着交变的载荷作用,容易发生疲劳断裂。

微细纳米颗粒的加入可以改变钢材的位错运动和滑移行为,提高其阻尼效应,减少疲劳开裂的几率,从而提高螺栓钢的耐疲劳性能。

总的来说,微细纳米弥散强化技术是一种有效的方法,可以显著改进耐延迟断裂高强度螺栓钢的性能。

通过引入微小尺寸的纳米颗粒,改变钢材的组织结构,提高其力学性能和抗断裂能力。

此外,微细纳米颗粒还可以提高螺栓钢的抗腐蚀性能和耐疲劳性能。

抗延迟破坏高强度钢ADS-2的开发Fukukazu Nakasato, Terutaka Tsumura, Takayuki Ueda, Nobuhiro MuraiKokura Steel Works摘要:近年来,工程机械结构用高强度钢的需求一直在增长。

这一情况在重型建筑机械、挖土机和汽车行业显得尤为突出,这些行业长久以来期待开发出具有抗拉强度140kg/mm2或更高的高强度钢。

然而不幸的是,通常用作高强度材料的调质低合金钢,当抗拉强度超过125kg/mm2时不可避免地会发生延迟破坏。

延迟破坏已经发现是一种氢致材料破裂,它的彻底防止是更广泛应用更高强度钢的关键。

为了减小对延迟破坏的敏感性,已提出的一些建议,如通过减少夹杂和细化晶粒来控制钢的晶界性能以及改变碳化物的形态都是有效的。

本文作者开发了一种抗拉强度可达150kg/mm2的新型抗延迟破坏高强度钢。

它的化学成分是在JIS SCM 430钢的基础上作了修正,包括降低P、S和Mn,增加Cr和Mo,同时添加Nb,证明能显著改善抗延迟破坏性能。

所开发的钢适合用作高强度紧固件材料,现正在几个工程机械结构中试用。

1 引言高强度结构螺栓在使用过程中发生延迟破坏对这些螺栓的用户以及制造者长期来是个困扰的问题。

目前一般认为,大多数抗拉强度高于大约125kg/mm2的结构钢对延迟破坏敏感[1]。

尽管如此,甚至抗拉强度达140kg/mm2或更高的高强度钢的需求仍在不断增长[2]。

因此,为了更广泛地应用高强度螺栓接头,开发一种适用的材料十分重要。

延迟破坏螺栓的断口分析指出,在裂纹产生处原始奥氏体晶界破裂是主要的形式[3-5]。

因此充分说明,解决延迟破坏问题最有效的方法是,通过减少晶界的杂质偏析和控制晶界碳化物的形态来增加晶界粘合强度[6]。

根据这些技术观点,本文作者研究了影响中碳Mn-B 钢延迟破坏特性的因素,并提出了化学成分和工艺的最佳组合[7-8]。

但是,这种钢与通常的JIS SCM435相比有两个重大缺点。

它不够高的回火软化抗力,使之为了得到钢的规定强度水平,要采用相当低的回火温度。

这就引起在使用过程中容易产生应力松弛,并导致在火灾情况下低的耐热性。

为此,本研究从事开发一种抗延迟破坏的Cr-Mo钢,它在150kg/mm2目标抗拉强度下,可以采用较高的回火温度,例如450℃或更高。

由于它可以在较高的温度下回火处理,会使碳化物形态从有害的晶粒间薄片状变为较好的球状,可望进一步改善钢的延迟破坏性能[3]。

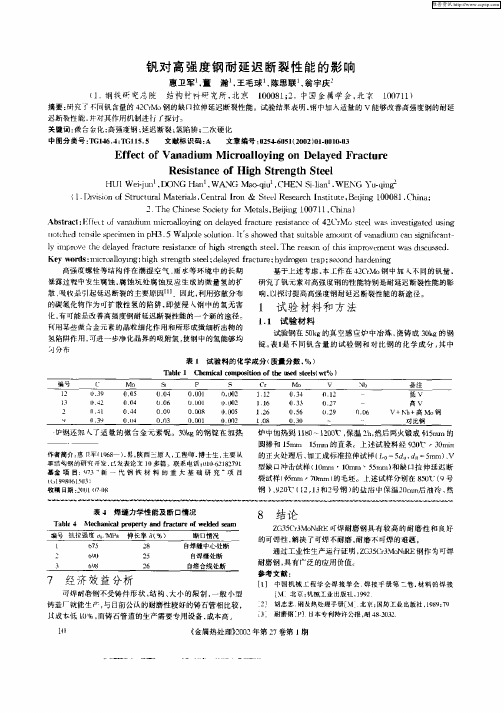

2.试验步骤研究钢的化学成分列于表1。

新设计的钢,ADS-2,含1.2%Cr 和 0.4%Mo ,由此使在淬火后可以采用高温回火。

表1中还列出了JIS SCr430和JIS SCM435钢的成分。

ADS-2钢化学成分设计的基本概念见表2。

为了抑制晶界脆化,减少P 、S 和Mn 的含量,并加入晶粒细化剂Nb 。

虽然这些措施会降低淬透性,增加Cr 和Mo 的含量可以补偿淬透性的损失。

图1给出了试验工艺。

ADS-2是用一座普通的3.4吨电炉冶炼的,然后钢锭锻造和轧制成125mm 小方坯。

SCr430和SCM435是经连铸和轧制到上述尺寸的方坯。

那些方坯又锻造或轧制成预定形状的棒材或板材。

经适当热处理后进行以下试验:末端淬透性、回火特性、缺口韧性、断裂韧性和延迟破坏性能。

室温断裂韧性是根据ASTM-E399用三点弯曲式样测定的。

为评价抗延迟破坏性能,采用两种试验方法:恒定挠度式(WOL-DCB 实验2样[4])和恒定载荷式(带缺口的圆棒式样)。

使用Walpole 缓冲溶液(25℃,pH2)以加速延迟破坏。

表1 试验钢的化学成分钢C Si Mn P S Cu Ni Cr Mo Nb Al 酸溶 备注SCr430 0.31 0.20 0.62 0.0170.0100.070.040.950.05Tr P.023 SCM435 0.35 0.19 0.67 0.0190.0150.010.030.950.17Tr 0.044 传统(JIS 标准) ADS-2 0.34 0.22 0.36 0.0110.0120.020.05 1.260.400.019 0.013 新开发表2 ADS-2钢化学成分设计概念1 低P2 低S3 低Mn 减轻晶界杂质的偏析 防止晶界脆化4 加Nb 细化晶粒 降低淬透性高温回火 6加Cr 、Mo提高回火温度增加淬透性图1 试验步骤3.试验结果和讨论3.1 原始奥氏体晶粒尺寸图2列出了SCr430、SCM435和ADS-2的原始奥氏体晶粒尺寸的比较。

表明ADS-2比SCr430和SCM435有较细的晶粒,这是因为ADS-2中添加了Nb。

3.2 淬透性图3示出了末端淬透性曲线。

ADS-2显示出较高的淬透性。

表3和表4分别给出了油淬和水淬时的临界直径。

ADS-2高的淬透性确保即使在油淬的30mm直径棒中心部位90%的马氏体组织,从而减少淬火时的质量效应。

JIS晶粒尺寸级别图2 原始奥氏体晶粒尺寸比较(试样直径:16mm; 870℃淬火; r/R=0)锻造→正火→末端淬火→硬度测量30mmØ 870℃×1h A.C. 870℃×30min离淬火端的距离图3 末端淬火曲线表3 临界直径(mm,油淬,H=0.35 in-1)马氏体(%)95 90 80 50 SCr430 18 20 25 30SCM435 26 28 30 35ADS-2 28 30 35 50表4 临界直径(mm,水淬H=1.00-1)马氏体(%)95 90 80 50 SCr430 32 36 40 50SCM435 40 45 53 60ADS-2 45 55 62 803.3 拉伸性能图4 表示回火特性。

使用圆棒拉伸试样(8.5mm直径, 42.5mm长)。

很显然,ADS-2比SCM435和SCr430有较好的抗回火软化能力。

因而,对ADS-2可以采用较高的回火温度以获得规定的抗拉强度。

图5和图6示出强度-延性关系,可看出在试验钢中ADS-2的强度-延性的组合最好。

图7表示16mm直径圆棒淬火状态的显微组织。

所有试验钢的心部(r/R=0)都得到全部马氏体组织。

因此,在回火特性方面所看到的差别(图4)不在于淬火组织的不同,而是因为Cr、Mo和Nb含量对回火软化的影响。

锻造→正火→轧制→淬火→回火→拉伸试验20mmØ 870℃×1h A.C 16mmØ 870℃×30min O.Q. 300-575℃×1h O.C.回火温度图4 回火曲线图5 强度-延性关系 (TS vs RA)图6 强度-延性关系(TS vs El)表面中心图7 淬火状态的显微组织(16mm直径试样,870℃×30分钟,油淬)图8和9示出抗拉强度分别为150和130kg/mm 2时的夏氏吸收能曲线。

ADS-2显示出最低的能量转变温度:抗拉强度150kg/mm 2时为-10 ℃ ,130kg/mm 2 时为-60℃。

ADS-2之所以有如此良好的缺口韧性,作者认为有以下三个因数:因加Nb 而细化晶粒,P 和Mn 含量的减少改善了钢的清洁度和采用较高的回火温度。

如第二节所述,本研究所用的ADS-2是用 3.4吨小型电炉冶炼的,含0.011%P 和0.012%S (表1)。

如果在大型炉生产,由于采用铁水预处理和钢包精炼,这些元素的含量可以降到0.010%以下。

从而可望进一步改善缺口韧性。

锻造 → 正火 → 淬火 → 回火 → 冲击试验 15mmØ 870℃×1h A.C 870℃×30min O.Q. 325-550℃×1h O.C.试验温度图8 全尺寸夏氏V 缺口冲击能(TS ≈150 kg/mm 2)试验温度图9 全尺寸夏氏V 缺口冲击能( TS ≈130kg/mm 2)吸收能(k g f ·m )吸收能(k g f ·m )表5列出了断裂韧性的结果。

试样的几何形状见图10。

对抗拉强度为140 kg/mm2的ADS-2和SCM435来说,不符合平面应变条件,表中的KQ是无效的。

在试验的抗拉强度为150 kg/mm2的钢中,ADS-2具有最大的K1C 值。

图11将这些数据与广泛应用的超高强度钢所报道的值作了比较[10]。

在强度-断裂韧性关系方面,ADS-2也胜于通用的AISI 4340(Ni-Cr-Mo型)和H11 (5%Cr- Mo-V型)钢。

表5 断裂韧性试验结果钢 TS级别(kgf/mm2)0.2%PS(kgf/mm2)TS(kgf/mm2)K IC(kgf/mm3/2)K Q(kgf/mm3/2)150 129.0 147.2 187.2 - SCr430140 128.2 140.7 247.0 -150 135.1 146.7 264.0 - SCM435140 127.3 135.4 - 366.3150 139.3 148.4 330.0 - ADS-2140 132.1 137.7 - 385.0锻造→正火→淬火→回火→断裂韧性试验 15mm t×35mmw 870℃×30min A.C 870℃×30min W.Q. 370-490℃×70min W.C图10 三点弯曲试样和它的断裂面位向图11 K IC 数据比较( ADS-2和其它通用的超高强度钢)3.6 抗延迟破坏性能3.6.1 恒定挠度式试验图12是本研究所用的WOL-DCB 试样形状[4]。

暴露于Walpole 缓冲溶液(25℃,pH2)100小时后延迟破坏裂纹产生的频率示于表6。

在ADS-2没有观察到开裂。

然而,SCr430和Scm435在100小时内就发生延迟破坏裂纹。

表6 延迟破坏裂纹产生的频率(Walpole 缓冲溶液,pH2, 25℃, 100 小时)TS 级别SCr430 SCM435 ADS-2 TS ≈150kgf/mm 23 3 3 3 0 3TS ≈140kgf/mm 23 3 2 3 0 3轧制 → 正火 → 淬火 → 回火 → 延迟破坏试验 15mm t ×120mmw 870℃×30min A.C 870℃×30min W.Q. 370-490℃×1 h W.C图12 WOL-DCB 试样形状和延迟破坏裂纹形貌楔块截面图前视图3.6.2 恒定载荷式试验表7给出了恒定载荷式延迟破坏试验的试验条件。

一个在持续载荷下的带缺口的圆试样浸入Walpole缓冲溶液(图13)。

结果示于图14。

和SCM435相比,在抗拉强度从130到160kg/mm2的范围内, ADS-2发生破坏的时间都比较长。