基于51单片机的轮辋跳动量检测系统

- 格式:doc

- 大小:33.50 KB

- 文档页数:5

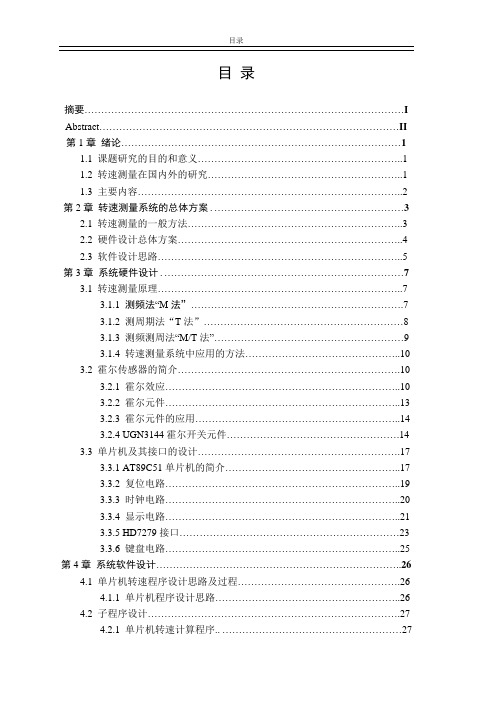

基于单片机的轮胎压力检测报警器的设计与实现目录1 绪论 (1)1.1 课题的提出背景及研究意义 (1)1.1.1 课题的提出背景 (1)1.2 当前国内外相关技术的应用现状及发展趋势 (2)1.2.1 TPMS 的应用现状 (2)1.2.2 当前国内外相关技术的发展趋势 (3)2 汽车轮胎气压实时监测系统工作原理 (5)2.1 系统工作原理 (5)2.1.1 轮胎爆胎机理 (5)2.1.2 轮胎气压实时监测算法 (7)2.2 汽车轮胎气压实时监测系统方案设计 (8)2.2.1 系统方案论证 (8)2.2.2 系统设计要求 (9)2.2.3 系统方案设计 (11)3 汽车轮胎气压实时监测系统的硬件设计 (13)3.1 系统硬件设计 (13)3.2 轮胎模块设计 (13)3.2.1 核心微控制器 MC68HC908RF2 (14)3.2.2 测量电路设计 (15)3.2.3 发射电路设计 (16)3.3 主机模块设计 (19)3.3.1 核心微控制器 MC68HC908KX8 (19)3.3.2 接收电路设计 (20)3.3.3 人机接口 (21)3.4 显示电路设计 (23)3.5 系统功耗设计 (24)3.6 系统硬件设计的抗干扰技术 (26)4 汽车轮胎气压实时监测系统的软件设计 (27)4.1 系统软件设计 (27)4.2 MC68HC908 系列微控制器的程序开发 (27)4.2.1 汇编程序框架结构 (28)4.2.2 汇编程序框架结构 (28)4.3 轮胎模块的软件设计 (29)4.3.1 轮胎模块的监控软件及其中断子程序 (30)4.3.2 传感器测量程序及算法 (31)4.4 数据无线收发模块的软件设计 (32)4.4.1 数据无线收发的通信协议 (33)4.4.2 数据无线发射软件设计 (34)4.4.3 数据无线接收软件设计 (34)4.5 主机模块的监控软件设计 (36)4.6 汽车轮胎气压实时检测系统软件设计的特点 (36)5 结论 (39)5.1 本文工作总结 (39)5.2 今后待研究的问题 (39)参考文献 (1)致谢 (3)1 绪论汽车时代的到来,改变的不仅仅是人们的代步方式,更有人们的生活方式乃至整个社会文化。

基于51单片机的智能汽车检测系统的设计摘要随着智能交通系统的发展,汽车检测技术也变得越来越重要。

本文基于51单片机开发智能汽车检测系统,该系统能够检测汽车的速度、油量、水温和车门是否关闭,并将这些数据通过LCD显示出来。

此外,系统还能够根据传感器数据进行报警,并通过无线通信将数据传输到远程控制端。

实验结果表明,该系统能够满足汽车检测的要求,具有实用性和稳定性。

关键词:智能汽车检测系统;51单片机;传感器;报警;无线通信AbstractWith the development of intelligent transportation systems, car detection technology has become increasingly important. In this paper, an intelligent car detection system based on 51 single-chip microcomputer is developed. This system can detect the speed, fuel level, water temperature, and whether the car doors are closed, and display these data through LCD. In addition, the system can alarm based onsensor data and transmit data to a remote control terminal through wireless communication. The experimental results show that the system can meet the requirements of car detection, and has practicality and stability.Keywords: Intelligent car detection system; 51 single-chip microcomputer; sensor; alarm; wireless communication1.引言汽车是人们日常交通生活中使用最广泛的交通工具。

基于单片机的车轮测速系统的设计方案一、引言随着汽车行业的快速发展,车辆控制系统的智能化和精准化要求也越来越高。

车轮测速系统作为车辆动态控制系统中的关键部分,对于实现车辆的精准控速、防抱死制动(ABS)等功能起着至关重要的作用。

本文将介绍基于单片机的车轮测速系统的设计方案,包括系统原理、硬件设计、软件算法以及实施步骤。

二、系统原理车轮测速系统的原理是通过检测车轮的转速来获取车辆的运动状态,从而实现对车辆的精准控制。

系统利用传感器检测车轮的转动情况,并通过单片机进行信号处理和计算,最终得到车轮的速度信息。

车轮测速系统主要包括传感器模块、信号采集模块、单片机处理模块和输出显示模块等部分组成。

三、系统设计方案1. 传感器模块传感器模块选择旋转编码器或霍尔传感器等,用于检测车轮的转动情况,并将转动信号输出给信号采集模块。

2. 信号采集模块信号采集模块负责接收传感器模块输出的信号,并将模拟信号转换为数字信号,然后传输给单片机处理模块。

3. 单片机处理模块单片机处理模块接收并处理采集到的车轮转速信号,通过计算得到车轮的速度信息,并根据需要进行其他逻辑控制。

4. 输出显示模块输出显示模块可以选择数码管、液晶屏等,用于显示车轮的速度信息,供驾驶员参考或者提供给其他车辆控制系统使用。

四、系统实施步骤1. 传感器安装:将传感器安装在车辆的车轮上,保证传感器与车轮之间的稳固连接。

2. 信号采集电路设计:设计车轮转速信号的采集电路,包括信号放大、滤波和数字化处理等。

3. 单片机程序设计:编写单片机的程序,包括信号处理算法、速度计算和输出控制等部分。

4. 硬件连接:按照设计需求,连接传感器模块、信号采集模块、单片机处理模块和输出显示模块。

5. 系统调试:将系统连接至车辆,进行系统调试和测试,验证系统功能和稳定性。

6. 性能优化:根据测试结果对控制算法和硬件电路进行优化,提高系统的响应速度和稳定性。

五、总结基于单片机的车轮测速系统设计方案,通过传感器模块检测车轮转速,信号采集模块进行信号处理,单片机处理模块计算车轮速度,最终输出至显示模块。

基于单片机的无线轮胎检测系统设计作者:唐辉湖肖明霞白玉来源:《科学与财富》2018年第19期摘要:随着时代的发展和科学技术的进步,汽车已成为一种共同的、不可分割的交通工具。

随着汽车数量的增加,交通事故的发生越来越多,从而保持汽车轮胎的正常压力成为一个重要因素。

根据汽车工程师协会的数据统计,美国每年大约有26万的交通事故因轮胎的负压和泄漏而产生。

在中国,则是高达70%左右。

因此,汽车轮胎爆裂的监测和解决方法已成为汽车安全驾驶的重要发展方向,保证轮胎具有正常和合适的轮胎压力是解决这一问题的关键。

目前成熟车辆轮胎压力保护系统有直接和间接两种方式。

由于直接测量方法可靠、方便,本文选择了这种方法。

我选用NRF24L01射频芯片进行传输信息,用气压传感器SP12T来模拟检测汽车轮胎的气压和温度。

关键词:胎压监测;SP12T;NRF24L01;Absrtact: With the development of the times and the progress of science and technology,automobile has become a common and indivisible vehicle. With the increase of the number of cars,traffic accidents occur more and more, so it becomes an important factor to maintain the normal pressure of the automobile tires. According to the Association of Automotive Engineers, about 260000 of traffic accidents in the United States occur every year due to negative pressure and leakage of tyres. In China, it is as high as 70%. Therefore, the monitoring and solving method of automobile tire burst has become an important development direction of automobile safe driving. The key to solve this problem is to ensure the tire with normal and suitable tire pressure. Object Pre-mature vehicle tire pressure protection system has two ways: direct and indirect. Because the direct measurement method is reliable and convenient, this method is chosen in this paper. I useNRF24L01 RF chip to transmit information, and use pressure sensor SP12T to simulate the air pressure and temperature of automobile tire.Keywords: Tire pressure monitoring;SP12T;NRF24L01;引言:汽车交通运输发展速度不断的加快,汽车行驶过程中车速也越来越高。

51单片机轮胎胎压检测系统压力传感器实验报告总

结

本次实验利用51单片机设计了一款轮胎胎压检测系统。

通过压力传感器检测轮胎的胎压情况,并通过LCD1602显示器实时显示车辆的胎压信息。

在实验中,我们首先搭建了硬件系统,包括压力传感器、LCD显示器、51单片机等。

然后根据传感器的读取值,将胎压信息转化为数字信号,并通过51单片机进行处理和计算,最后将结果输出到显示器上展示。

经过实验验证,该系统能够准确有效地检测车辆的胎压信息,并及时预警车主,避免因胎压问题导致的驾驶安全隐患。

同时,该系统结构简单、易于安装、使用方便,具有一定的应用前景。

在实验中,我们也发现了一些问题。

例如,压力传感器在读取数据时存在一定的误差,需要进行数据校准。

同时,在不同的气温、路况下,车辆的胎压也会发生变化,需要对系统进行校准和调整。

总之,通过本次实验,我们了解了车辆胎压检测系统的工作原理和实现方法,并且对51单片机的应用也有了更深入的了解和认识。

未来,我们将进一步完善这个检测系统,使其更加稳定、可靠和实用。

汽车轮毂跳动量检测系统设计

任思颖;赵添;秦永左

【期刊名称】《电子测试》

【年(卷),期】2010(000)003

【摘要】为了满足出口轮毂符合欧美国家柃测标准,研制了汽车轮毂跳动量测量机.介绍了基于测量机上的跳动量检测系统,分析了跳动量测量的3种方法及特点,着重闸述了轮毂跳动量检测系统硬件设计中的信号处理单元和CPLD信号处理单元,实现了光栅信号的20细分.实验证明:该轮毂跳动量检测系统满足检测系统的精度要求.经调试安装在测量机上,实现了自动检测轮毂跳动量,提高了检测效率,降低了操作人员劳动强度,检测精度高,检测结果一致件好,具有潜在的应用前景.

【总页数】5页(P84-88)

【作者】任思颖;赵添;秦永左

【作者单位】吉林建筑工程学院城建学院学院,13011;空军航空航天大学,130112;长春理工大学,130028

【正文语种】中文

【中图分类】TP273

【相关文献】

1.基于飞思卡尔的汽车轮毂跳动量测量系统研究 [J], 赵添

2.基于工业机器人的汽车轮毂表面缺陷的视觉检测系统设计 [J], 宋辉;李钊

3.汽车轮毂轴承装配高自动检测系统设计 [J], 王国辉; 雷良育; 胡峰; 孙崇昆; 荆家

宝

4.汽车轮毂轴承装配高自动检测系统设计 [J], 王国辉; 雷良育; 胡峰; 孙崇昆; 荆家宝

5.基于PLC的轮式采伐联合机轮毂跳动量检测系统设计 [J], 朱林峰; 梅淼; 杨家富; 王殷辉; 许畅

因版权原因,仅展示原文概要,查看原文内容请购买。

19随着经济发展和社会进步,越来越多的人们选择汽车作为日常出行的代步工具,汽车安全也成为保障人身和财产安全的重要部分。

而汽车轮胎是影响汽车安全的关键因素,不标准的轮胎气压将严重影响汽车安全行驶。

汽车轮胎压力监测系统(TPMS)能够实时监测轮胎内部的气压和温度等参数,当轮胎发生漏气或者别的原因导致轮胎内部气压不在标准范围内时会发出报警提示驾驶员做出相应措施。

1 系统总体设计系统分为轮胎压力温度检测模块和车载胎压监测模块。

轮胎压力温度检测模块通过传感器采集轮胎内部数据,通过单片机处理并由无线发送。

车载胎压监测模块通过无线接收数据,传送到单片机处进行数据处理并在LCD液晶显示屏上显示,如果超出设定范围会进行声光报警。

系统总体框图如图1所示。

2 系统硬件设计2.1 单片机STM32F103ZET6核心元件控制器采用ARM公司的Cortex-M3内核的32位单片机STM32F103ZET6。

STM32F103ZET6引脚图如图2所示。

2.2 轮胎压力、温度检测传感器SP12轮胎压力、温度检测传感器是TPMS的核心部分。

SP12芯片是德国英飞凌公司面向汽车轮胎压力监测系统设计的芯片,该芯片整合了压力、温度、加速度、电量监测四种功能,集成到了一片芯片上,使得集成度更高,数据采集更加合理,整体设计的体积减小。

SP12采用SPI串行通讯接口连接单片机或其他控制器,连接电路简单,只需4根线即可实现双全工通讯,节约芯片的管脚,同时为PCB设计布局节约了空间。

SP12接口电路图如图3所示。

2.3 液晶显示器ATK-4342 RGBLCD V1.4模块ATK-4342 RGBLCD V1.4模块是一块4.3寸的LCD模块。

该模块屏幕分辨率为480×272,最高支持24位真彩显示,该模块不带控制器,所以只能用自带显示控制器的MCU或CPU进行控制。

而本设计采用的MCU带有FSMC总线接口,可以直接连接显示模块进行数据显示。

基于51单片机的轮辋跳动量检测系统摘要本文设计了一种轮辋跳动量的检测装置,包括以下几个部分:步进驱动、数据检测、信号编码、单片机系统、显示输出及上位机通讯。

其可对轮辋的径向及辐向的跳动量进行较精确的测量,对跳动量的大小进行判断,并通过led进行显示,当超过设定的数值时发出声光报警信号。

本设计装置结合国家的检测要求,具有较强的数据处理与分析能力;软件上设计了上位机的通信模块,所以可以与计算机进行联接,便于数据的存储与加工。

关键词跳动量;检测;上位机通讯

中图分类号tp368.1 文献标识码a 文章编号

1674-6708(2012)78-0192-02

0 引言

随着人们生活水平的不断提高,汽车已经越来越多地进入家庭,我国也已经成为全球汽车产业发展最快的国家。

轮辋是组成汽车的主要部件之一,轮辋质量的好坏,会直接影响到汽车的整体质量。

因此轮辋跳动量自动检测装置具有一定的研究意义。

当前,全世界只有欧美等少数国家具备轮辋自动检测装置[1],且主要用于对高档轿车车轮的检测,但所需设备造价高昂。

而国内车轮行业内,特别是在广大的中小企业中至今还没有统一检测轮辋跳动量的装置,目前我国轮辋生产厂家的检测主要有接触式测量法和非接触式测量法两种[2-4],但都存在一定的缺陷。

本系统涉及

一种轮辋跳动量的检测装置,其可对轮辋的径向及辐向的跳动量进行较精确的测量,对跳动量的大小进行判断,并通过led进行显示,当超过设定的数值时发出声光报警信号,具有较强的数据处理与分析能力;软件上设计了上位机的通信模块,所以可以与计算机进行联接,便于数据的存储与加工。

此系统在车轮制造行业中具有很好的应用前景。

1 系统构成及硬件部分

1.1 系统构成

系统主要包括步进驱动、数据监测、信号编码、单片机系统、数据处理和显示输出等部分,系统框图如图1所示。

该装置将测头与被测端面充分接触,由步进电机带动轮辋依次转过一定角度,并将每次的端面跳动量通过测杆、齿条、齿轮从而带动高精度编码器转动,所获得的数据经单片机经一定的算法处理后即为被测轮辋的径向、轴向跳动数值,所得参数可通过与设定参数对比,以判定产品合格与否,亦可通过上传至上位机,将所测得的数据绘制出相应的曲线或以文件形式进行存储。

1.2 数据检测与信号编码

数据监测部分包括齿条、测杆、复位弹簧、侧头和滚轮等部分,与旋转编码器相连。

齿轮齿条机构位于测杆的中部,齿轮齿条机构包括位于测杆上的齿条,齿条与旋转编码器的齿轮相啮合,齿轮安装于旋转编码器的编码器轴上;通过齿轮与齿条间的相互啮合,能

够将测杆的直线运动转化为旋转编码器轴的转动,使旋转编码器输出相应的检测信号,能够得到相应的检测结果。

测杆对应于设置测头的另一端设有压紧弹簧,压紧弹簧套在测杆上,且压紧弹簧的两端分别与测杆上的两个定位块相接触当轮辋跳动量检测装置安装于相应的检测夹具上时,能够通过压紧弹簧使侧头的测量头滚轮能够保持与轮辋的滚动接触。

旋转编码器采用位以上的绝对式旋转编码器,通过检测部分的齿条带动齿轮从而使编码器输出一定的编码信号,由于使用的是绝对式编码器,无需校准。

齿轮直径为13mm,以目前市场上使用较多的日本多摩川编码器为例,其单圈编码器精度可达20位,若选用精度为12位,故可达212=4096线,故分辨率可达π.r/212,约为

0.01mm,完全可以满足轮辋的测量精度要求。

1.3 系统结构及工作过程

轮辋通过轮辋夹具安装于步进驱动平台上,步进驱动平台对应于设置轮辋的另一侧设有步进电机,步进电机的输出轴与步进驱动平台相连,步进电机能够驱动步进驱动平台转动,从而使轮辋跟随步进驱动平台转动。

轮辋跳动量检测装置通过检查夹具安装定位,且轮辋跳动量检测装置的测量头滚轮与轮辋滚动接触。

当被测钢圈轮辋转动跟随步进电机转动一定角度时,由于轮辋表面的凸凹不平,测量头滚轮驱动测杆直线运动,从而驱动旋转编码器的编码器轴转动,输出一定的编码信息,形成对轮辋跳动量的检测。

为了使步进电机能够驱动步进驱动平台,控制器通过步进驱动模块与步进电机相连,控制器可以采用单片机,从而形成单片机系统;旋转编码器与单片机系统相连后,形成图1中的数据检测模块及信号编码模块。

单片机系统还分别与数据处理模块及上位机通讯模块相连,单片机系统的输出端与显示输出模块相连。

单片机系统通过上位机通讯模块能够实现与上位机的通讯。

显示输出模块可以采用led模块显示输出检测量及计算数值。

2 软件设计

系统的软件设计采用模块化设计方法。

在定时中断中处理任务,从而使得单片机cpu的利用率得到很大提高。

主程序中单片机处于低功耗睡眠状态,由看门狗定时中断函数负责数据采集及控制电机转向。

3 结论

本文描述了一种轮辋跳动量检测系统的软、硬件设计。

通过调试证明了系统的可行性,本系统能有效地对轮辋的径向及辐向的跳动量进行较精确的测量,测量头滚轮与轮辋通过滚动接触测量,所以抗干扰能力强,易于实现,避免了非接触测量中铁屑、毛刺及不同材质等因素的干扰,可广泛应用于铁圈、铝圈等几乎所有材料的轮辋跳动测量;滚动接触测量时,接触面大,摩擦小,可有效减小误差;轮辋转动检测时通过步进电机驱动工作可靠,精度高,实时性好。

旋转编码器使用高精度绝对式光电编码器;测量精度高,反

应速度迅速,而且容易实现批量化制造,精度也可以得到保证。

参考文献

[1]advantech co.,ltd.plc-818 user’s manual[z],2003.

[2]袁海兵.在线式汽车轮辋跳动检测机的设计[j].测控技术,2011(11):68-69.

[3]李国忠.浅析影响汽车轮毂跳动的几个因素[j].组合机床与自动化加工技术,2007(5):35-37.

[4]孙慧平,余红娟,徐新民.智能型铝轮精密检测机检测误差分析及误差分离与补偿技术的研究[j].机床与液压,2005(10):129-132.

[5]advantech co.,ltd.plc-818 user’s manual[z],2003.。