6110柴油机飞轮壳的低压铸造工艺_倪敏

- 格式:pdf

- 大小:75.54 KB

- 文档页数:2

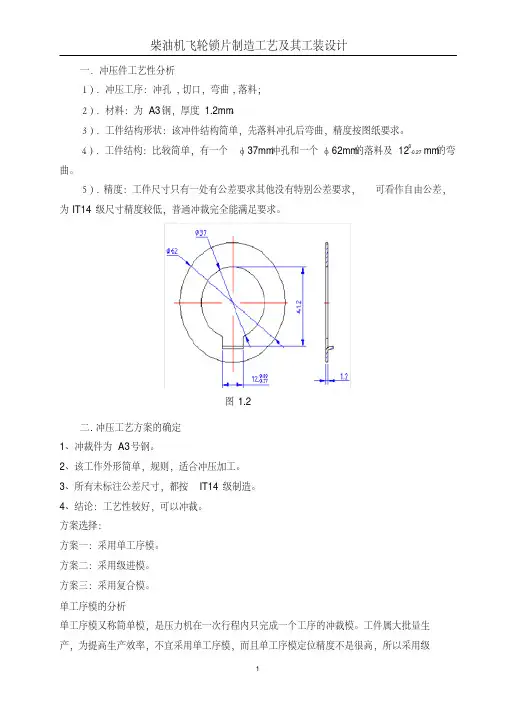

一.冲压件工艺性分析1).冲压工序:冲孔,切口,弯曲,落料;2).材料:为A3钢,厚度1.2mm。

3).工件结构形状:该冲件结构简单,先落料冲孔后弯曲,精度按图纸要求。

4).工件结构:比较简单,有一个φ37mm冲孔和一个φ62mm的落料及120-0.27mm的弯曲。

5).精度:工件尺寸只有一处有公差要求其他没有特别公差要求,可看作自由公差,为IT14级尺寸精度较低,普通冲裁完全能满足要求。

图1.2二.冲压工艺方案的确定1、冲裁件为A3号钢。

2、该工作外形简单,规则,适合冲压加工。

3、所有未标注公差尺寸,都按IT14级制造。

4、结论:工艺性较好,可以冲裁。

方案选择:方案一:采用单工序模。

方案二:采用级进模。

方案三:采用复合模。

单工序模的分析单工序模又称简单模,是压力机在一次行程内只完成一个工序的冲裁模。

工件属大批量生产,为提高生产效率,不宜采用单工序模,而且单工序模定位精度不是很高,所以采用级进模或复合模。

级进模的分析级进模是在压力机一次行程中,在一副模具上依次在几个不同的位置同时完成多道工序的冲模。

因为冲裁是依次在几个不同的位置逐步冲出的,因此要控制冲裁件的孔与外形的相对位置精度就必须严格控制送料步距,为此,级进模有两种基本结构类型:用导正销定距的级进模和用侧刃定距的级进模。

另外级进模有多个工序所以比复合模效率低。

复合模的分析复合模是在压力机一次工作行程中,在模具同一位置同时完成多道工序的冲模。

它不存在冲压时的定位误差。

特点:结构紧凑,生产率高,精度高,孔与外形的位置精度容易保证,用于生产批量大。

复合模还分为倒装和正装两种,各有优缺点。

倒装复合模但采用直刃壁凹模洞口凸凹模内有积存废料账力较大,正装复合模的优点是:就软就薄的冲裁件,冲出的工件比较平整,平直度高,凸凹模内不积存废料减小孔内废料的胀力,有利于凸凹模减小最小壁厚。

经比较分析,该制件的模具制造选用导料销加固定挡料销定位的弹性卸料及上出件的正装复合模。

原模具补缩 更改后模具补缩

图 补缩块对⽐图

其余⼯艺参数/⽹格尺度不做调整,对模型重新划分⽹格,最终得到3166189个体⽹格,使⽤同样的计算参数进⾏

充型后 . S 充型后 . S

充型后 . S 充型后 . S

图 改进后模具浇铸展⽰

根据分析结果,改制模具,加⼤A区域和B区域的补缩

图 浇铸现场及毛坯

对试铸的零部件A区域和B区域进⾏线切割处理,切割后的截⾯如图9所⽰。

可以观察到A区域和B区域的缩松问题得到很好的解决,剖切⾯组织良好致密。

A区域B区域

图 新铸件AB区域截⾯

结语

应⽤Procast可以有效地仿真低压铸造零部件充型及。

SAE J1033—88飞轮,飞轮壳和飞轮壳连接件内孔和端面跳

动的测量规程

姚康茂

【期刊名称】《内燃机标准化》

【年(卷),期】1998(000)001

【总页数】5页(P27-31)

【作者】姚康茂

【作者单位】无

【正文语种】中文

【中图分类】TK403-65

【相关文献】

1.内浇道位置选择对飞轮壳消失模灰铸铁件质量的影响 [J], 孔建进;田新社

2.柴油机飞轮壳体孔加工双面精镗组合机床的研制 [J], 段华荣;许庆康

3.柴油机薄壁件飞轮壳孔系加工工艺的改进 [J], 王立萍

4.东风EQ1118GA型汽车飞轮壳内异响故障排除一例 [J], 钱勇;倪伟斌

5.柴油机飞轮壳体孔双面精镗组合机床 [J], 段华荣;许庆康;陈双平

因版权原因,仅展示原文概要,查看原文内容请购买。

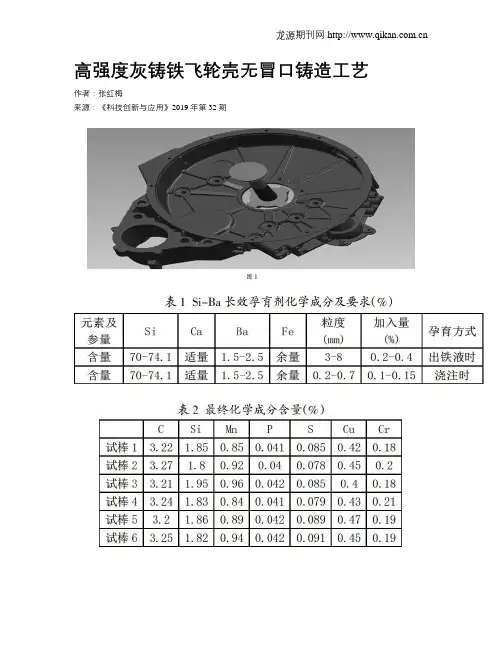

高强度灰铸铁飞轮壳无冒口铸造工艺作者:张红梅来源:《科技创新与应用》2019年第32期摘; 要:采用潮模砂铸造工艺,多触头高压造型机,中频电炉熔炼铁液,通过合理控制铁液化学成分及低合金化,复合孕育和增硫工艺,采用中间底注式分散内浇道浇注方式,使HT300飞轮壳无冒口铸造工艺得到实现,且已实现批量生产无一例装机使用后出现开裂现象。

铸件的工艺出品率达到92%,降低铸造成本达10%。

关键词:HT300;无冒口;铸造工艺中图分类号:TG251.1 文献标志码:A 文章编号:2095-2945(2019)32-0103-03Abstract: Adopting wet mold sand casting process, multi-contact high pressure molding machine, medium frequency electric furnace melting molten iron, reasonable control of molten iron chemical composition and low alloying, compound inoculation and sulfur addition process,intermediate bottom casting dispersed internal pouring mode is adopted. The casting process ofHT300 flywheel shell without riser has been realized, and no cracking has occurred after installation and use in batch production. The technological yield of castings is 92%, and the casting cost is reduced by 10%.Keywords: HT300; no riser; casting process随着柴油机功率的加大,飞轮壳又是发动机的一个重要基础件,对发动机起着支撑和保护的作用。

![车辆工程毕业设计(论文)-4110发动机飞轮壳加工工艺及夹具设计【全套图纸】[管理资料]](https://uimg.taocdn.com/6d87e03f26fff705cd170a96.webp)

第1章绪论选题背景和目的意义飞轮壳是发动机上一个重要的基础件,作用是连接发动机与变速器,承担发动机及变速器的部分重量,保护离合器和飞轮,而且还是发动机的支撑部件。

该零件结构复杂,形似盆状,薄壁,盆底定位面有1/3悬空,工件的刚性差,加工时易变性,属难加工零件。

在选材中,了解其加工工艺,并在工艺设计中,合理安排加工工序,设计合理的夹具,对产品的最终质量具有十分重要的意义[1]。

夹具设计一般是在零件的机械加工工艺过程制订之后按照某一工序的具体要求进行的。

制订工艺过程,应充分考虑夹具实现的可能性,而设计夹具时,如确有必要也可以对工艺过程提出修改意见。

夹具的设计质量的高低,应以能否稳定地保证工件的加工质量,生产效率高,成本低,排屑方便,操作安全、省力和制造、维护容易等为其衡量指标。

全套图纸,加153893706飞轮壳是汽车发动机上的重要部件,它是连接发动机和变速器的主要零件。

其结构和加工工艺直接影响零件的性能。

在飞轮壳结构复杂,加工部位除了前后端面及孔之外,在周边,不同的角度上有平面加工和孔的加工。

工艺设计是工艺规划的前提和基础,是连接产品设计和生产制造的重要纽带。

产品的制造可以采用几种工艺方案,零件加工也可以采用不同设备、不同的加工方法。

不同的工艺方案。

同样一个产品,使用不同的工艺方法进行加工,就会产生不同的质量、不同的成本。

飞轮壳的主要功能是实现发动机与变速器的有效联接,通过它的变化,同一型号的发动机可以搭载不同型号的汽车,飞轮壳大多采用灰铸铁铸造毛坯,材料结构特点是壁厚不均匀,加工的部位多,加工难度大,各个加工面和加工孔均要求较高的精度。

其与发动机及离合器连接的两个面面积较大,压铸容易产生变形,并且变形量不容易控制,两个面连接孔必须进行机械加工 [2]。

夹具广泛应用于各种制造过程中,用以将工件定位并牢固的夹持在一定的位置,以便按照产品设计设计规定完成要求的制造过程,一个好的夹具不论在传统制造,还是现在知道系统,都起着十分重要的作用,夹具对加工质量、生产率和产品成本有直接的影响。

铝合金飞轮壳低压铸造控制技术芦功辉宁波强盛机械模具有限公司摘要:本文介绍了当前典型的低压铸造工艺控制过程,及其补缩系统不同时段的补缩特点,介绍了低压铸造浇道以满足补缩为要点,兼顾排气、充型的设计特点。

结合铝合金飞轮壳铸件,分析了该产品热节厚大、分布分散的结构特征,介绍了飞轮壳铸造低压铸造工艺的设计方案,负压排气设计原理,及其工艺过程参数充型压力、充型速度、温度场三方面的控制技术。

通过以上方法取得开发的成功,保证了生产条件的稳定。

关键词:飞轮壳低压铸造工艺设计控制技术低压铸造主要用来生产质量要求高的铝、镁合金铸件。

本文结合某飞轮壳工艺设计的试述该类工艺的设计及其控制技术。

1.低压铸造与飞轮铸造工艺的选择:低压铸造是介于重力铸造(如砂型铸造、金属型铸造)和高压铸造之问的一种铸造方法。

低压铸造是液态合金在压力作用下,自下而上地充填型腔,并在压力下结晶、凝固、成形。

由于所加的压力较低(22~70kPa),所以称之为低压铸造。

飞轮壳、取力器壳等铸件是发动机重要的承载零件或载荷输出部件。

一般平均壁厚8mm以上,重量在15—80Kg,热节厚大,结构属于厚壁中重型零件,附加浇注系统以后浇注重量一般在30Kg以上。

该类零件内在质量要求较高,不允许有缩孔、缩松、夹渣等类铸造缺陷存在。

低压铸造劳动强度低,铝液充型平稳,工艺出品率高,热节在压力条件下补缩,浇注温度低,同种材料机械性能比重力铸造高出15%一20%,铸件质量稳定可靠。

本文飞轮壳零件净重20.5Kg,顶面壁厚8mm,侧面壁厚10mm,最大热节圆直径ø42mm,热节散布。

其铸造工艺采用低压铸造,工艺设计重点在补缩方案、排气方法,生产工艺过程参数的选择与控制。

2.低压铸造工艺特点及其阶段的作用:2.1 低压铸造工艺补缩特点:低压铸造工艺的补缩控制有别于重力铸造:重力铸造金属液的补缩是冒口内铝液保证必须的静压,在重力作用下,从上向下,从高温区向低温区进行。

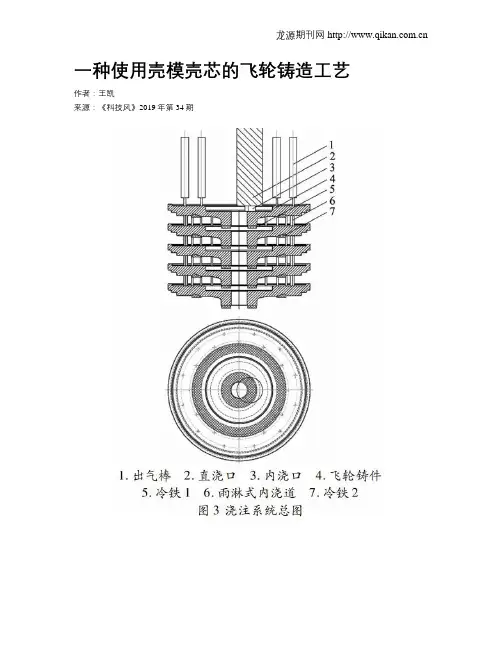

一种使用壳模壳芯的飞轮铸造工艺作者:***来源:《科技风》2019年第34期摘要:介绍了一种壳模壳芯的灰铸铁飞轮铸造工艺,主要针对柴油机中的中型飞轮铸件,通过对比多种生产工艺,最终采用了雨淋式浇注工艺。

关键词:飞轮;壳模壳芯;雨淋式浇注系统飞轮是发动机中一种储存旋转动能的装置,具有较大的转动惯量,被用来减少发动机运转过程的速度波动。

飞轮需要良好的平衡性,因此飞轮内部不能存在铸造缺陷。

本文所采用的壳模壳芯、雨淋式配合冷铁的铸造工艺对灰铸铁材质飞轮进行铸造生产,适用于无机械造型线的铸造车间,可以较好地提高工艺出品率以及生产效率,同时提升飞轮毛坯的表面质量。

1 灰铸铁飞轮的结构特点柴油机中的灰铸铁飞轮,其铸造毛坯一般为回转体的中型铸件,直径在300-500mm之间,如图1所示。

可以看出,此种飞轮铸件结构较为简单,分型面大多为为平面结构,无需砂芯,易于分型,造型简单方便。

2 壳模壳芯工艺及其特点壳模壳芯是一种用薄壳铸型生产铸件的铸造方法,其工艺过程用一种预热硬化的型砂覆盖在加热的金属型板上,使其硬化为壳体,该壳体具有足够的强度和刚度,将上下两个壳体用家具卡紧或者用树脂胶粘住之后,可以构造铸型型腔,不再需要砂箱,以及填砂,起模过程[1]。

使用殼模壳芯工艺可以显著的减少型砂用量,并且获得的铸件轮廓清晰,表面光洁,尺寸精确,能减少冲砂引起的夹砂、气孔、渣孔等缺陷。

本文中所介绍的飞轮铸件在使用壳模壳芯时,分型简洁,模具的加工制作简单,可将飞轮的上、下模分布在砂芯的上、下两面,内浇道上、下贯通,因此能够实现多层累加,可以同时浇注多个铸件。

其结构如图2所示。

3 雨淋式配和冷铁浇注工艺为了灰铸铁飞轮铸件无缩松,气孔等铸造缺陷,设计了多种浇注工艺,并且进行了模拟,并且配合实际生产验证,最终确定了雨淋式配合冷铁的浇注系统。

雨淋式浇注系统可使铸件顺序凝固,有利于铸件的补缩,能防止铸件产生缩孔、冷隔、夹渣以及浇不足等缺陷,同时还可防止由于冲砂而引起的夹砂、气孔和渣孔等缺陷[2]。

![一种小缸径柴油机飞轮壳[实用新型专利]](https://uimg.taocdn.com/81e0e68d9b6648d7c0c7461c.webp)

专利名称:一种小缸径柴油机飞轮壳

专利类型:实用新型专利

发明人:徐远志,代国雄,吴涛,余明江,蒋红美,傅全申请号:CN202020256149.7

申请日:20200305

公开号:CN212107501U

公开日:

20201208

专利内容由知识产权出版社提供

摘要:本实用新型涉及一种小缸径柴油机飞轮壳,包括飞轮壳本体,飞轮壳本体上的螺栓孔搭子两侧通过两条直线型加强筋连接,飞轮壳本体平面上增加环形加强筋,飞轮壳本体内腔和外侧平面上的线性加强筋沿着中间曲轴避让孔中心向四周辐射,且连接外侧的肋状加强筋延伸到变速箱安装面。

与传统结构的铸铁飞轮壳相比较,本实用新型重量降低至47%,采用铝合金材料能够有效地提高铸造和加工效率,保证了铝合金飞轮壳的可靠性,更重要的是有利于减少污染物的排放。

申请人:昆明云内动力股份有限公司

地址:650000 云南省昆明市官渡区昆明经济技术开发区经景路66号

国籍:CN

代理机构:昆明正原专利商标代理有限公司

更多信息请下载全文后查看。

专利名称:一种用于大型柴油机飞轮刻度的方法专利类型:发明专利

发明人:陈琳,俞轶凡,陈仲佳,於志君,邵根生

申请号:CN201510724532.4

申请日:20151030

公开号:CN105351099A

公开日:

20160224

专利内容由知识产权出版社提供

摘要:一种用于大型柴油机飞轮刻度的方法,柴油机包括机架、机座、曲轴和飞轮,其中,曲轴具有若干曲拐,飞轮的外圆周上设置有飞轮齿轮,该飞轮齿轮的齿根处设有刻度圆,机架上连接有指针,该指针安装在与垂直方向成逆时针33°的位置且指向刻度圆,机座上安装有盘车机;其特征在于:基于曲轴各个曲拐上止点位置和柴油机各气缸发火定时要求,以机座的主轴承孔中心为基准,通过盘车机带动飞轮旋转,按照各气缸发火顺序,逐一实现每一曲拐的上止点位置并作出在飞轮上的位置标记,从而完成飞轮同步刻度定位空间主体操作,在刻度圆上刻出满足要求的各曲拐上止点位置标记和全圆周角度刻度。

本发明避免了重复拆装飞轮的操作,避免了质量事故,具有操作简单、精度高的优点,适用于大型柴油机飞轮的刻度定位。

申请人:沪东重机有限公司

地址:200129 上海市浦东新区浦东大道2851号346幢

国籍:CN

代理机构:上海新天专利代理有限公司

代理人:祖志翔

更多信息请下载全文后查看。

低压铸造大型轮体工艺的改进

杜晓民

【期刊名称】《特种铸造及有色合金》

【年(卷),期】2007(0)S1

【总页数】1页(P313-313)

【关键词】铸件缺陷;浇不足;保压时间;工艺改进;补缩能力;边浇口;含气量;低压铸造;充型;砂芯

【作者】杜晓民

【作者单位】陕西宝成航空仪表有限责任公司

【正文语种】中文

【中图分类】TG249.2

【相关文献】

1.索道托索铝合金轮体低压铸造 [J], 周元春;范义明

2.750大型球墨铸铁泵体铸造工艺的改进 [J], 王毅

3.大型铝合金法兰筒树脂砂型低压铸造工艺改进 [J], 陆启为;程俊明;吕永强;李胜君;张笙辉;孙玉霞

4.液力变矩器泵轮低压铸造工艺方案应用分析 [J], 杨卓祥;梁万福

5.大型铝合金筒体低压铸造工艺研究 [J], 沈建明;费良军;侯林冲;彭银江

因版权原因,仅展示原文概要,查看原文内容请购买。