卫生泵操作手册

- 格式:doc

- 大小:331.00 KB

- 文档页数:15

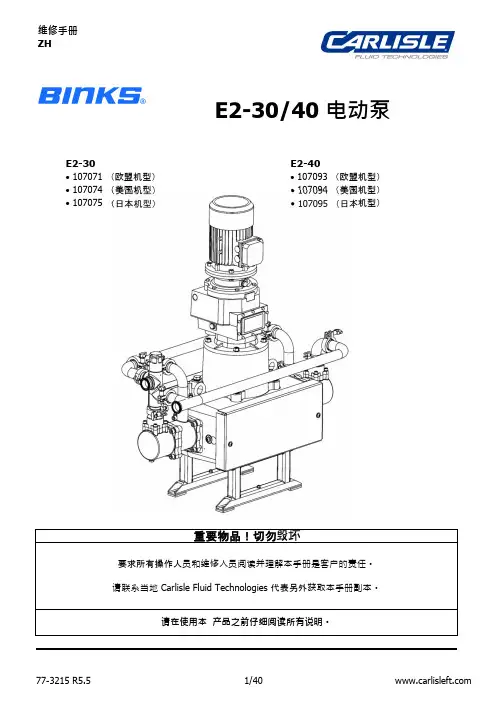

ZHE2-30E2-40维修手册E2-30/40 电动泵• 107075 (日本机型)• 107074 (美国机型)• 107071 (欧盟机型)• 107095 (日本机型)• 107094 (美国机型)• 107093 (欧盟机型)重要物品!切勿毁坏要求所有操作人员和维修人员阅读并理解本手册是客户的责任。

请联系当地 Carlisle Fluid Technologies 代表另外获取本手册副本。

请在使用本 产品之前仔细阅读所有说明。

ZH溶剂性和水性材料本符合标准/注册成立声明的签发由制造商全权负责:机械指令 2006/42/EC ATEX 指令 2014/34/EU 电磁兼容指令 2014/30/EU因为我方严格遵守以下法定文件和协调标准:EN ISO 12100:2010 机械安全 — 设计通则EN 12621:+A1:2010 压力下覆层材料的供应和循环用机器 — 安全要求EN 1127-1:2011 爆炸性环境 — 爆炸预防 — 基本概念EN 13463-1: 2009潜在爆炸性环境中使用的非电气设备 — 基本方法和要求EN 13463-5:2011 潜在爆炸性环境用非电气设备 — 结构安全“C”型保护EN 13463-8:2003 潜在爆炸性环境用非电气设备。

液浸“K”型保护EN 60079-0:+A11:2013 爆炸性环境 — 设备。

一般要求EN 60079-1:2014 爆炸性环境 — 用“d”型防火外壳保护设备EN 60079-7:2015 爆炸性环境。

用增加安全性的“e”型保护设备EN 60034-1: 2010 旋转电机前提是已遵守产品手册中说明的所有安全使用/安装条件,且是根据任何适用的当地行业规范安装产品。

产品描述 / 声明对象:电动泵 E2、E4, EV2本产品专为以下用途设计:欧盟符合性声明适用危险区域使用:危险区域 1防护等级:29/6/18Bournemouth,BH11 9LH,UKII 2 G X IIB T4 (Pump)II 2 G Exd/Exde IIB T4 IP55 (Motor) CE0722II 2 GD ck T4 (Gearbox)公告机构详情与责任:Element Materials Technology (0891)提交技术文件本符合标准/注册成立声明的签发由制造商全权负责:Carlisle Fluid Technologies UK Ltd, Ringwood Road,Bournemouth, BH11 9LH. UK为及代表Carlisle Fluid Technologies UK Ltd 签署:D Smith销售总监 (EMEA)ZH佩戴防护眼镜。

2024年泥浆泵操作规程

1. 泥浆泵操作前的准备工作:

- 确保泥浆泵的工作环境整洁,并排除可能影响操作安全的障碍物;

- 检查泥浆泵的电气系统、液压系统和润滑系统是否正常,确保机器处于良好的工作状态;

- 清理泥浆泵进出口处的堵塞物;

- 检查泥浆泵泵浦是否适当排水,并排除气体或异物。

2. 泥浆泵的操作步骤:

- 打开主要电源开关,并将所有泥浆泵控制面板上的操作按钮和开关恢复到默认位置;

- 根据需要,调整泥浆泵的出口阀门开度,以控制泥浆流量;

- 打开泥浆泵的电机,并确保电机正常启动并运行;

- 根据需要,调整泥浆泵的转速控制,以适应特定工况下的泥浆输送需求;

- 监控泥浆泵的运行状况,特别注意电机温度、震动和噪音等异常情况。

3. 泥浆泵的停机操作:

- 关闭泥浆泵的电机,并等待泥浆泵完全停止运行;

- 关闭主要电源开关,切断电力供应;

- 清洁和维护泥浆泵,及时清除过滤器和吸入阀上的杂质,确保泥浆泵的正常运行。

请注意,上述操作规程仅为基本要点,具体操作规程可能因泥浆泵的型号和厂家而有所不同。

在使用泥浆泵时,请务必按照相关操作手册和厂家提供的操作规程进行操作。

乳化液泵站操作规程范文一、泵站操作准备1. 检查泵站设备和仪器的运行状态,确保正常运转。

2. 确认泵站管道和胶管连接无泄漏现象。

3. 检查泵站周围环境,保持干净整洁。

4. 检查泵站的电源供应,确保电力稳定。

二、开启泵站1. 按下泵站的启动按钮,确认泵站电源已经打开。

2. 检查泵站的仪表,确认泵站运行状态正常。

3. 确认泵站的液位、压力和温度监测仪表正常运行。

4. 确认泵站的控制阀门处于正常工作位置。

三、泵站操作步骤1. 检查泵站的泵浦,确认泵浦运行状态正常。

2. 检查泵站的过滤器,清理或更换过滤器。

3. 打开泵站的进料阀门,确保供应液体流动。

4. 检查泵站的压力表,确保泵站压力在正常范围内。

5. 确认泵站的出料阀门处于正常工作位置。

6. 监测泵站的液位,确保液位在正常范围内。

7. 监测泵站的温度,确保温度在正常范围内。

8. 监测泵站的流量,确保流量在正常范围内。

四、泵站停止操作1. 关闭泵站的进料阀门,停止供应液体流动。

2. 关闭泵站的出料阀门,停止泵站的液体输出。

3. 关闭泵站的电源,停止泵站的运行。

4. 关闭泵站的控制阀门,保持泵站的安全。

五、泵站维护和保养1. 定期检查泵站设备和仪器的运行状态,及时修复故障。

2. 定期清洁泵站的管道和胶管,确保流体畅通。

3. 定期更换泵站的过滤器,保证过滤效果。

4. 定期检查泵站的液位、压力和温度监测仪表,确保准确性。

5. 定期检查泵站的泵浦,保证正常运转。

6. 定期校准泵站的压力表和流量计,确保准确性。

六、泵站安全操作1. 操作人员必须穿戴适当的个人防护装备,如安全帽、防护眼镜、防护手套等。

2. 禁止在泵站周围吸烟或使用明火。

3. 禁止将任何杂物放置在泵站设备附近,保持通畅。

4. 严禁擅自拆除或更改泵站的设备和阀门。

5. 在操作泵站过程中,如发现异常情况应及时停止操作并报告相关人员。

以上是关于乳化液泵站操作规程的范文,详细列出了泵站的操作准备、开启、操作步骤、停止、维护和保养、安全操作等内容。

药物泵操作手册一、简介药物泵,又称输液泵,是一种用于精确调节药物输注速度的医疗设备。

本操作手册旨在提供对药物泵正确操作的指导,确保药物输注的安全和有效性。

二、准备工作1. 环境准备在操作药物泵之前,确保工作环境整洁、安静,并保持适宜的温度和湿度。

2. 手部卫生操作者需严格遵守手卫生规范,使用洗手液或酒精洗手,以保持手部清洁。

3. 泵的准备确保药物泵处于正常工作状态,检查泵的电源是否充足,电池是否充电。

同时,检查药物泵上的管路是否完整、无损并连接良好。

4. 药物准备将准备好的药物放置在容器中,按照药物泵的说明书或医嘱准备好药物输注装置。

三、药物泵操作步骤1. 定位固定将药物泵放置在平稳的水平面上,并确保泵的主体稳固且不会摇晃。

2. 泵管连接根据医嘱和需要,选择合适的输注管路,将药物管路与泵进行连接。

确保连接端口无漏气和漏液现象。

3. 药物装填根据医嘱,将准备好的药物通过正确的方式装填入药物泵的药物容器中。

注意药物的输注速度和注射方式,避免发生错误。

4. 参数设定根据医嘱和药物泵的操作要求,设定合理的药物输注速度、浓度和输注时间。

确保设定值与医嘱一致,并避免设定错误。

5. 输注监控开始输注后,操作者需时刻关注药物泵的运行情况,确保输注过程顺利进行。

观察药物泵的报警提示,如出现异常情况及时处理。

6. 输注结束当药物输注结束时,需要及时停止药物泵的工作,并将药物泵的参数复位。

注意记录该次输注的相关信息,如输注时间、剂量等。

四、使用注意事项1. 定期检查定期检查药物泵的工作状态和维护情况,避免泵的故障或损坏对药物输注带来影响。

同时,定期检查药物泵的灵敏度和准确性。

2. 药物浓度在药物泵操作过程中,要准确掌握药物的浓度信息,避免输注浓度错误造成剂量过量或不足的情况。

3. 输注时间控制根据医嘱和药物特性,合理控制药物输注的时间,避免药物输注过快或过慢的情况。

4. 警报处理在操作药物泵过程中,如出现警报提示,要立即处理并排除故障。

泵的操作安全规程模版一、引言泵作为现代工业生产中必不可少的设备之一,其操作安全非常重要。

为了保障工作人员的安全以及设备的正常运行,制定本操作安全规程。

本规程适用于所有使用泵的岗位和人员。

二、泵的操作前的准备工作1. 检查泵的外观和设备接口是否完好,如有损坏及时更换;2. 确保泵所处的工作环境干燥、通风良好,并且无易燃、易爆等危险物质;3. 检查泵的电源供电是否正常,并连接地线;4. 核对泵的操作手册,了解泵的工作原理和所需的操作步骤。

三、泵的安全操作步骤1. 操作人员应穿戴好相应的劳保用品,如安全帽、防护服、防护眼镜等;2. 在启动泵之前,应先确保周围没有人员和障碍物;3. 启动泵之前,先将泵的液位及压力调整到正常范围;4. 按照操作手册的步骤,依次打开相应的开关和阀门,让泵开始运行;5. 在泵运行过程中,操作人员应始终保持警惕,随时监测泵的运行状态;6. 如发现泵运行异常,应立即停止泵,并检查故障原因;7. 在操作完成后,首先关闭泵的开关和阀门,再将泵的电源供应切断;8. 清理泵及其周围的工作区域,保持清洁整齐;9. 定期检查泵的各项参数,如液位、压力等,并记录下来,及时发现问题并进行处理。

四、泵的安全维护与保养1. 定期检查泵的密封件、轴承和润滑系统等关键部件,如有磨损或损坏应及时更换;2. 清理和保养泵的过滤装置,保证其正常工作;3. 定期清洗泵的内部部件,防止积灰和异物对泵的影响;4. 维护泵的电源线路,检查电缆的磨损情况,防止漏电和火灾事故的发生;5. 定期对泵的运行参数进行记录和分析,发现问题及时处理;6. 停止使用的泵应进行适当的保养,并妥善存放。

五、应急处置措施1. 在泵发生故障或事故时,操作人员应立即报告相关负责人;2. 在泵发生泄漏时,操作人员应立即停止泵,并采取相应的应急措施,如封闭相关阀门,收集泄漏液体等;3. 在泵发生火灾时,操作人员应立即切断电源,并采取灭火措施,如使用灭火器进行扑救;4. 在泵发生电气故障时,操作人员应立即切断电源,并通知电气维修人员进行检修。

泵的操作安全规程范文泵操作安全规程一、泵使用前的准备工作1. 定期检查泵的外观情况,确保泵机构无任何异常,如损坏、变形等;2. 检查电源线是否完好,是否有暴露的线芯,若有问题应立即更换;3. 确保泵机构的传动系统正常,如轴承、皮带等;4. 检查泵的进出口是否畅通,清除杂物以保证水流顺畅;5. 检查泵的密封件是否完好,如果有损坏应及时更换;6. 确保泵的运行环境符合要求,如温度、湿度等是否在允许的范围内;7. 准备好相关配件和工具,以备不时之需;8. 确认泵的各项安全措施已经到位。

二、泵的操作步骤1. 打开泵的电源开关,确保电源线连接正常;2. 在启动泵之前,应确保泵的出口阀门完全打开,以保证水流通畅;3. 将泵的启动开关拨至“启动”位置,此时应注意观察泵的运转情况,确保泵的运行无异常;4. 检查泵的压力表和流量表,确保其指示正常;5. 在泵的运行过程中,要时刻观察泵机构和联轴器的运转情况,如发现异常应及时停机检查;6. 如需调整泵的排水量或压力,可通过调节进出口阀门的开度来实现;7. 在泵运行结束后,应先将泵的启动开关拨至“停止”位置,然后再关闭电源开关;8. 关闭进出口阀门,断开泵与电源的连接,进行日常清洁和维护。

三、泵的操作注意事项1. 在操作泵之前,必须进行相关的安全培训和指导,确保操作人员具备必要的知识和技能;2. 操作人员应穿戴好安全防护设备,如手套、安全帽等;3. 在操作过程中,不得随意触摸泵机构、轴承等部位,以免发生伤害;4. 不得将泵的出口阀门关闭或调整过小,以免造成泵的过负荷运行;5. 在操作过程中,要时刻注意观察泵的运行情况,如发现异常应及时停机检查;6. 操作人员应保持专心、集中的状态,不得分散注意力;7. 在操作结束后,要及时清理现场,恢复整洁,并对泵进行日常维护和保养;8. 对于不熟悉操作泵的人员,禁止其独立操作,必须有专人指导或监督。

四、泵的应急处理措施1. 当发现泵机构冒烟、发出异常声音或其他异常情况时,应立即停机检查,排除故障;2. 在停机前,必须先关闭电源开关,切断泵与电源的连接;3. 如果发生泵机构着火的情况,应立即采取灭火措施,如用灭火器灭火或报警求助;4. 在紧急情况下,应迅速通知相关人员和部门,共同处理和解决问题;5. 在故障排除后,应及时对泵进行维修和保养,以确保其正常运行。

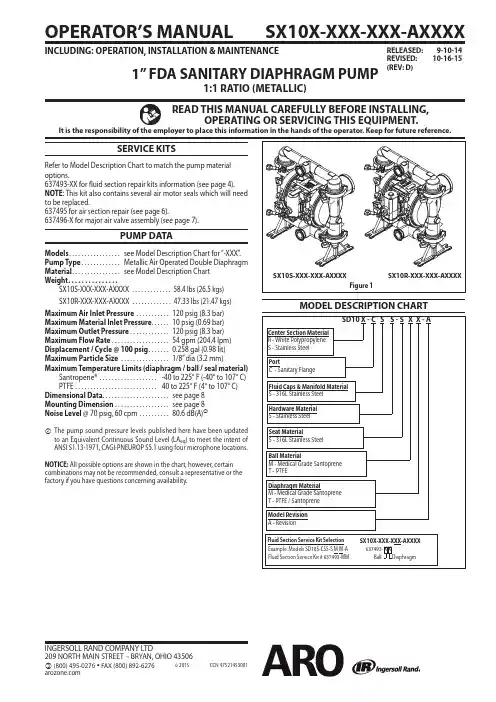

OPERATOR’S MANUAL SX10X-XXX-XXX-AXXXXINGERSOLL RAND COMPANY LTD209 NORTH MAIN STREET – BRYAN, OHIO 43506✆ (800) 495-0276 • FAX (800) 892-6276© 2015 CCN 47521453001INCLUDING: OPERATION, INSTALLATION & MAINTENANCERELEASED: 9-10-14REVISED: 10-16-15(REV: D)1” FDA SANITARY DIAPHRAGM PUMP1:1 RATIO (METALLIC)READ THIS MANUAL CAREFULLY BEFORE INSTALLING,OPERATING OR SERVICING THIS EQUIPMENT.It is the responsibility of the employer to place this information in the hands of the operator. Keep for future reference.SERVICE KITSRefer to Model Description Chart to match the pump material options.637493-XX for fluid section repair kits information (see page 4). NOTE : This kit also contains several air motor seals which will need to be replaced.637495 for air section repair (see page 6).637496-X for major air valve assembly (see page 7).PUMP DATAModels ................. see Model Description Chart for “-XXX”.Pump Type ............. Metallic Air Operated Double Diaphragm Material ................ see Model Description Chart Weight ...............SX10S-XXX-XXX-AXXXX . . . . . . . . . . . . . 58.4 lbs (26.5 kgs)SX10R-XXX-XXX-AXXXX . . . . . . . . . . . . . 47.33 lbs (21.47 kgs)Maximum Air Inlet Pressure ........... 120 psig (8.3 bar)Maximum Material Inlet Pressure ...... 10 psig (0.69 bar)Maximum Outlet Pressure ............. 120 psig (8.3 bar)Maximum Flow Rate ................... 54 gpm (204.4 lpm) Displacement / Cycle @ 100 psig ....... 0.258 gal (0.98 lit)Maximum Particle Size ................ 1/8” dia (3.2 mm)Maximum Temperature Limits (diaphragm / ball / seal material)Santropene® ................... -40 to 225° F (-40° to 107° C)PTFE ........................... 40 to 225° F (4° to 107° C)Dimensional Data ...................... see page 8Mounting Dimension .................. see page 8Noise Level @ 70 psig, 60 cpm .......... 80.6 dB(A)①① The pump sound pressure levels published here have been updated to an Equivalent Continuous Sound Level (LA eq ) to meet the intent of ANSI S1.13-1971, CAGI-PNEUROP S5.1 using four microphone locations.NOTICE: All possible options are shown in the chart, however, certain combinations may not be recommended, consult a representative or the factory if you have questions concerning availability.MODEL DESCRIPTION CHARTPortC - Sanitary FlangeFluid Caps & Manifold Material S - 316L Stainless Steel Ball MaterialM - Medical Grade Santoprene T - PTFEHardware Material S - Stainless Steel Diaphragm MaterialM - Medical Grade Santoprene T - PTFE / Santoprene Seat MaterialS - 316L Stainless Steel Center Section Material R - White Polypropylene S - Stainless Steel SD10 X - C S S - S X X - AFluid Section Service Kit Selection SX10X-XXX-XXX-AXXXX Example: Models SD10S-CSS-S M M-A 637493- X XFluid Section Service Kit # 637493-MMBallDiaphragm Model Revision A - RevisionPage of 8 SX10X-XXX-XXX-AXXXX (en)WARNING EXCESSIVE AIR PRESSURE. Can cause personalinjury, pump damage or property damage.Do not exceed the maximum inlet air pressure as stated on the pump model plate.Be sure material hoses and other components are able to withstand fluid pressures developed by this pump. Check all hoses for damage or wear. Be certain dispensing device is clean and in proper working condition.WARNING STATIC SPARK. Can cause explosion resulting in severe injury or death. Ground pump and pumping system.Sparks can ignite flammable material and vapors.The pumping system and object being sprayed must be-grounded when it is pumping, flushing, recirculating or spraying flammable materials such as paints, solvents, lac-quers, etc. or used in a location where surrounding atmo-sphere is conducive to spontaneous combustion. Ground the dispensing valve or device, containers, hoses and any object to which material is being pumped.Secure pump, connections and all contact points to avoid vibration and generation of contact or static spark.Consult local building codes and electrical codes for spe-cific grounding requirements.After grounding, periodically verify continuity of electrical-path to ground. Test with an ohmmeter from each compo-nent (e.g., hoses, pump, clamps, container, spray gun, etc.) to ground to ensure continuity. Ohmmeter should show 0.1 ohms or less.Submerse the outlet hose end, dispensing valve or device in the material being dispensed if possible. (Avoid free streaming of material being dispensed.)Use hoses incorporating a static e proper ventilation.Keep inflammables away from heat, open flames and sparks.Keep containers closed when not in use.WARNING Pump exhaust may contain contaminants. Can cause severe injury. Pipe exhaust away from work area and personnel.In the event of a diaphragm rupture, material can be forced out of the air exhaust muffler.Pipe the exhaust to a safe remote location when pumping hazardous or inflammable materials.Use a grounded 3/8” minimum i.d. hose between the pump and the muffler.WARNING HAZARDOUS PRESSURE. Can result in serious injury or property damage. Do not service or clean pump, hoses or dispensing valve while the system is pressurized.Disconnect air supply line and relieve pressure from the system by opening dispensing valve or device and / or carefully and slowly loosening and removing outlet hose or piping from pump.WARNING jury or property damage. Do not attempt to return a pump to the factory or service center that contains hazardous material. Safe handling practices must comply with local and national laws and safety code requirements.Obtain Material Safety Data Sheets on all materials from the supplier for proper handling instructions.•••••••••••••••••OPERATING AND SAFETY PRECAUTIONSREAD, UNDERSTAND AND FOLLOW THIS INFORMATION TO AVOID INJURY AND PROPERTY DAMAGE.WARNING minum parts cannot be used with 1,1,1-trichloroethane, methylene chloride or other halogenated hydrocarbon solvents which may react and explode.Check pump motor section, fluid caps, manifolds and all wetted parts to assure compatibility before using with sol-vents of this type.WARNING terials must be FDA compliant and meet the United States Code of Federal Regulations (CFR) Title 1, Section 177.CAUTION wetted parts and the substance being pumped, flushed or recirculated. Chemical compatibility may change with tem-perature and concentration of the chemical(s) within the substances being pumped, flushed or circulated. For spe-cific fluid compatibility, consult the chemical manufacturer.CAUTION cal stress only. Certain chemicals will significantly reduce maximum safe operating temperature. Consult the chemi-cal manufacturer for chemical compatibility and tempera-ture limits. Refer to PUMP DATA on page 1 of this manual.CAUTION been trained for safe working practices, understand it’s limitations, and wear safety goggles / equipment when re-quired.CAUTION of the piping system. Be certain the system components are properly supported to prevent stress on the pump parts.Suction and discharge connections should be flexible con-nections (such as hose), not rigid piped, and should be compatible with the substance being pumped.CAUTION not allow pump to operate when out of material for long periods of time.Disconnect air line from pump when system sits idle for long periods of time.CAUTION sure compatible pressure rating and longest service life.NOTICE RE-TORQUE ALL FASTENERS BEFORE OPERATION. Creep of housing and gasket materials may cause fasteners to loosen. Re-torque all fasteners to ensure against fluidor air leakage.NOTICE For best sealing results, use a standard sanitary clamp style gasket of a flexible material such as EPDM, Buna-N, fluoroelastomer, or silicone.NOTICE SANITIZE THE PUMP BEFORE FIRST USE. It is the user’s responsibility to properly sanitize the pump before first use. It is up to the user whether this will include disas-sembling and cleaning individual parts or simply flushing pump with a sanitizing solution.WARNINGCAUTION•••EXCESSIVE AIR PRESSURE STATIC SPARKSX10X-XXX-XXX-AXXXX (en) Page 3 of 8• Loctite® is a registered trademark of Henkel Loctite Corporation •• Santoprene® is a registered trademark of Monsanto Company, licensed to Advanced Elastomer Systems, L.P . • ARO® is a registered trademark of Ingersoll Rand Company •• Lubriplate® is a registered trademark of Lubriplate Division (Fiske Brothers Refining Company) • 262™, 271™ and 572™ are trademarks of Henkel Loctite Corporation •OPERATING INSTRUCTIONSAlways flush the pump with a solvent compatible with the ma-terial being pumped if the material being pumped is subject to “setting up” when not in use for a period of time.Disconnect the air supply from the pump if it is to be inactive for a few hours.PARTS AND SERVICE KITSRefer to the part views and descriptions as provided on pages 4 through 7 for parts identification and service kit information.Certain ARO “Smart Parts” are indicated which should be avail-able for fast repair and reduction of down time.Service kits are divided to service two separate diaphragm pump functions: 1. AIR SECTION, 2. FLUID SECTION. The Fluid Section is divided further to match typical part MATERIAL OP-TIONS.MAINTENANCEProvide a clean work surface to protect sensitive internal mov-ing parts from contamination from dirt and foreign matter dur-ing service disassembly and reassembly.Keep good records of service activity and include the pump in preventive maintenance program.Before disassembling, empty captured material in the outlet manifold by turning the pump upside down to drain material from the pump.FLUID SECTION DISASSEMBLYRemove (61) outlet manifold and (60) inlet manifold.Remove (22) balls, (19 and 33) “O” rings (if applicable) and (21) seats.Remove (15) fluid caps.NOTE: Only PTFE diaphragm models use a primary (7) diaphragm and a backup (8) diaphragm. NOTE: Do not stretch or bend the clamp during disassembly. Loosen the fastener to free the clamp and move the clamp to the air cap side of the pump to remove the fluid cap.4. Remove the (14) screw, (6) diaphragm washer, (7) or (7 / 8) dia-phragms, and (5) backup washer.NOTE : Do not scratch or mar the surface of (1) diaphragm rod.FLUID SECTION REASSEMBLYReassemble in reverse order. Refer to the torque requirements on page 5.Clean and inspect all parts. Replace worn or damaged parts with new parts as required.Lubricate (1) diaphragm rod and (144) “U” cups with Lubriplate® FML-2 grease (94276 grease packet is included in service kit).For models with PTFE diaphragms: Item (8) Santoprene dia-phragm is installed with the side marked “AIR SIDE” towards the pump center body. Install the (7) PTFE diaphragm with the side marked “FLUID SIDE” towards the (15) fluid cap.Examine torque settings after the pump has been re-started and run a while.•••••••1.2.3.•••••GENERAL DESCRIPTIONThe ARO diaphragm pump offers high volume delivery even at low air pressure and a broad range of material compatibility options are available. Refer to the model and option chart. ARO pumps feature stall resistant design, modular air motor / fluid sections.Air operated double diaphragm pumps utilize a pressure differen-tial in the air chambers to alternately create suction and a positive fluid pressure in the fluid chambers, valve checks ensure a positive flow of fluid.Pump cycling will begin as air pressure is applied and will continue to pump and keep up with the demand. It will build and maintain line pressure and will stop cycling once maximum line pressure is reached (dispensing device closed) and will resume pumping as needed.AIR AND LUBE REQUIREMENTSWARNING age, personal injury or property damage.A filter capable of filtering out particles larger than 50 microns should be used on the air supply. There is no lubrication re-quired other than the “O” ring lubricant which is applied during assembly or repair.If lubricated air is present, make sure that it is compatible with the “O” rings and seals in the air motor section of the pump.INSTALLATIONVerify correct model / configuration prior to installation.Retorque all external fasteners per specifications prior to start up.Pumps are tested in water at assembly. Flush pump with com-patible fluid prior to installation.When the diaphragm pump is used in a forced-feed (flooded inlet) situation, it is recommended that a “Check Valve” be in-stalled at the air inlet.Material supply tubing should be at least the same diameter as the pump inlet manifold connection.Material supply hose must be reinforced, non-collapsible type compatible with the material being pumped.Piping must be adequately supported. Do not use the pump to support the piping.Use flexible connections (such as hose) at the suction and dis-charge. These connections should not be rigid piped and must be compatible with the material being pumped.Secure the diaphragm pump legs to a suitable surface (level and flat) to ensure against damage by vibration.Pumps that need to be submersed must have both wet and non-wet components compatible with the material being pumped.Submersed pumps must have exhaust pipe above liquid level. Exhaust hose must be conductive and grounded.Flooded suction inlet pressure must not exceed 10 psig (0.69 bar).••••••••••••••Page 4 of 8 SX10X-XXX-XXX-AXXXX (en)❶ 637493-XX FLUID SECTION SERVICE KITS INCLUDE: BALLS (See “Ball Options”, refer to -XX in Service Kit chart below), DIAPHRAGMS (See “Diaphragm Options”, refer to -XX in Service Kit chart below), and items 19, 33, 70, 175, and 180 (listed below) plus 174 and 94 76 Lubriplate FML- grease (page 6).MATERIAL CODE[A] = Aluminum[B ] = Nitrile[C] = Carbon Steel [Co] = Copper[MSp] = Medical Grade Santoprene [SP] = Santoprene [SS] = Stainless Steel [T] = PTFE❷ Items included in Air motor kit parts, see pages 6 and 7.144�144�SX10X-XXX-XXX-AXXXX (en) Page 5 of 8Indicates parts included in 637495 air section service kit shown below and items (70), (144), (175) and (180) shown on page 4.MATERIAL CODE[B] = Nitrile [Sp] = Santoprene[Br] = Brass [SS] = Stainless Steel[Ck] = Ceramic [U] = Polyurethane[D] = Acetal[P] = PolypropyleneAIR MOTOR SECTION SERVICEService is divided into two parts - 1. Pilot Valve, . Major Valve.GENERAL REASSEMBLY NOTES:Air Motor Section service is continued from Fluid Section repair.Inspect and replace old parts with new parts as necessary. Lookfor deep scratches on metallic surfaces, and nicks or cuts in “O”rings.Take precautions to prevent cutting “O” rings upon installation.Lubricate “O” rings with Lubriplate FML-2 grease.Do not over-tighten fasteners. Refer to torque specificationblock on view.Re-torque fasteners following restart.SERVICE TOOLS - To aid in the installation of (168) “O” rings ontothe (167) pilot piston, use tool # 204130-T, available from ARO.PILOT VALVE DISASSEMBLYA light tap on (118) actuator pin should expose the opposite(121) sleeve, (167) pilot piston and other parts.Remove (170) sleeve. Inspect inner bore of sleeve for damage.PILOT VALVE REASSEMBLYClean and lubricate parts not being replaced from service kit.Install new (171 and 172) “O” rings. Replace (170) sleeve.Install new (168) “O” rings and (169) “U” cup. NOTE: Lip direc-tion. Lubricate and replace (167) pilot piston.Reassemble remaining parts. Replace (173 and 174) “O” rings.•••••••1.2.1.2.3.4.MAJOR VALVE DISASSEMBLYRemove (135) valve housing and (233) adapter plate, exposing(132 and 166) gaskets and (176) diaphragms.Insert a small flat blade screwdriver into the notch in the sideof (135) valve housing and push in on tab to remove (233)adapter plate, releasing (140) valve insert, (141) valve plate,(200) gasket.Remove (136) end cap and (137) gasket, releasing (111) spool.MAJOR VALVE REASSEMBLYInstall new (138 and 139) “U” cups on (111) spool. NOTE: LIPSMUST FACE EACH OTHER.Insert (111) spool into (135) valve housing.Install (137) gasket on (136) end cap and assemble end cap to(135) valve housing, securing with (107) end plates (where ap-plicable) and (105) screws.Install (140) valve insert and (141) valve plate into (135) valvehousing. NOTE: Assemble (140) valve insert with “dished” sidetoward (141) valve plate. Assemble (141) valve plate with partnumber identification toward (140) valve insert.Assemble (200) gaskets and (233) adapter plate to (135) valvehousing. NOTE: Assemble (233) adapter plate with notchedside down.Assemble (132 and 166) gaskets and (176) checks to (101) cen-ter body.Assemble (135) valve housing and components to (101) centerbody, securing with (134) screws and (133) washers.1.2.3.1.2.3.4.5.6.7.Page 6 of 8 SX10X-XXX-XXX-AXXXX (en)SX10X-XXX-XXX-AXXXX (en) Page 7 of 8169176 ��������Page 8 of 8SX10X-XXX-XXX-AXXXX (en)PN 97999-17 0TROUBLE SHOOTINGProduct discharged from exhaust outlet.Check for diaphragm rupture.Check tightness of (14) diaphragm screw.Air bubbles in product discharge.Check connections of suction plumbing.Check “O” rings between intake manifold and inlet side fluid caps.Check tightness of (14) diaphragm screw.Motor blows air or stalls.Check (176) check valve for damage or wear.Check for restrictions in valve / exhaust.•••••••Low output volume, erratic flow or no flow.Check air supply.Check for plugged outlet hose.Check for kinked (restrictive) outlet material hose.Check for kinked (restrictive) or collapsed inlet material hose.Check for pump cavitation - suction pipe should be sized at least as large as the inlet thread diameter of the pump for proper flow if high viscosity fluids are being pumped. Suction hose must be a non-collapsing type, capable of pulling a high volume.Check all joints on the inlet manifolds and suction connections. These must be air tight.Inspect the pump for solid objects lodged in the diaphragm chamber or the seat area.•••••••DIMENSIONAL DATA。

操作手册一、触摸屏操作1、下面界面为提升泵操作界面a:自动运行:点击操作界面:手/自动-转换按钮,同时观察操作界面顶部是否显示自动,:当提升泵切换为自动时,系统会根据生化池是否需进水来自动开启能自动开启的泵进行上水。

水位设置:当水位高于开泵水位时,电脑会自动开启水泵上水,当水位低于最低水位时电脑会停止运作的水泵进入等待状态。

请设置合适的水位,以免影响系统工作浮球开关:当水位低于浮球关泵时,系统会停止工作,浮球开关是超低水位,请设置合适的浮球开关位置。

水泵选择:在自动状态下可以选择开两个泵和开一个泵点击:水泵选择。

检修:在自动状态下,当某一台泵出现故障时,系统会自动开启没故障的泵,检修时请切断电源并把现场转换按钮转到手动,检修完毕后请在任何一个操作界面上点击:复位:按钮,此泵将自动进入后备自动运行状态。

b:手动运行:点击操作界面:手/自动-转换按钮,同时观察操作界面顶部是否显示手动点击:手动/设置-按钮进入以下操作菜单a:在这个菜单里点击相应的按钮,可以启停任何一台设备,并且可以同时启停多台设备,启动时请考虑其他设备和安全性,以免引起设备损坏在上面操作界面点击上一页,返回整体监视界面点击下一页将进入下一菜单在此菜单可设置格栅和压榨机运行时间及停止时间。

并且可以在手动状态可以任意启停设备。

自动操作:手自动操作可以使系统进入自动和手动状态。

在旋流沉沙池界面可以观察细格栅前后液位以及设备运行状态,并且可以观察到巴士流量计瞬时流量和累计流量(流量计误差在5%)手自动操作可以使系统进入自动和手动状态。

手动操作:点击-手自动操作-按钮进入手动状态,点击手动/设置-按钮在此界面可以设置格栅压榨和鼓风砂水等设备的自动运行时运行和停止时间罗茨鼓风机房自动运行:一、当生化池需要鼓风时在界面上方会显示出:需开风机指令点击-手/自动转换按钮-系统将进入自动状态开启风机警戒风压:点击警戒风压可设置管道最高风压值,当管道风压超过设定警戒风压时,放空阀会自动打开,当风压正常时系统会自动关闭放空阀,放空阀要时常检查,以免出现事故轮换使用风机:设置风机切换时间可以按一定的时间轮流运行检修:检修风机时切断电源即可检修不影响系统工作,系统会自动开启备妥的风机设置风机转速:点击手动/设置按钮-设定鼓风机最高转速(最高转速不能超过50hz)手动操作:手动操作具有一定危险性,点击手动/设置-按钮进入下面手动操作界面a:点击相应按钮即可启停任何设备,并且可以同时启停多台设备注意:启动风机时请观察风机阀门-放空阀-生化池进气阀开度,以免损坏设备。

730SN操作手册目录1一致性声明4 2注册声明5 3拆箱63.1打开泵包装63.2包装丢弃63.3检验63.4组件清单63.5存放64泵返修须知7 5蠕动泵-综述8 6保修9 7安全须知10 8规格参数138.1规范138.2重量138.3泵头选项149安装建议159.1一般建议159.2注意事项1510泵的操作1710.1小键盘布局与按键ID1710.2启动与停止1810.3使用上下键1810.4最大转速1810.5改变转动方向1811连接电源1911.1导线颜色编码2011.2US NEMA模块接线2012启动检查表21 13首次开启泵2213.1选择显示语言2213.2首次启动默认设置22 14重复启动泵25 15模式菜单26 16手动2716.1启动2716.2停止2716.3增加和降低流量2816.4MAX(最大转速)功能(仅限于手动模式)28 17流量校准2917.1设置流量校准29 18MemoDose模式3218.1配置MemoDose3218.2设置流量3218.3恢复中断加注3318.4主加注量3418.5手动定量分装37 19主菜单3919.1安全设置3919.2常规设置4719.3控制设置5619.4帮助57 20故障排除5820.1错误代码5820.2技术支持59 21驱动维护60 22驱动器备件61 23泵头更换6223.1泵头更换62 24软管更换6424.1连续软管6424.2软管单元6425订购信息6625.1蠕动泵订货号6625.2软管及软管单元订货号6725.3泵头配件69 26性能数据7326.1720R、720RE、720R/RX和720RE/REX性能数据73 27商标75 28免责声明76 29发布历史771一致性声明2注册声明Watson-Marlow Ltd Falmouth Cornwall TR11 4RU EnglandIn accordance with the Machinery Directive 2006/42/EC that if this unit is to be installed into a machine or is to be assembled with other machines for installations, it shall not be put into service until the relevant machinery has been declared in conformity. We hereby declare that:Peristaltic PumpSeries: 530, 630 and 730 cased pumpsthe following harmonised standards have been applied and fulfilled for health and safety requirements:Safety of Machinery – EN ISO 12100Safety of Machinery – Electrical Equipment of Machines BS EN 60204-1 Quality Management System – ISO 9001and the technical documentation is compiled in accordance with Annex VII(B) of the Directive. We undertake to transmit, in response to a reasoned request by the appropriate national authorities, relevant information on the partly completed machinery identified above. The method of transmission shall be by mail or email.The pump head is incomplete and must not be put into service until the machinery into which it is to be incorporated has been declared in conformity with the provisions of the Directive. Person authorised to compile the technical documents:Andrew Green, Design & Engineering Director, Watson-Marlow Ltd. Place and date of declaration: Watson-Marlow Ltd, 31.07.2015 Responsible person:Simon Nicholson, Managing Director, Watson-Marlow LtdDeclaration of Incorporation3拆箱3.1打开泵包装仔细打开所有零件包装,保留包装,直到您确认所有组件均存在且状态良好。

主排水泵安全技术操作规程主排水泵是一种重要的设备,广泛应用于工业、建筑、农业等领域的排水工程中。

为了保证主排水泵的安全运行,必须严格遵守安全技术操作规程。

本文将就主排水泵的安全技术操作规程进行详细说明。

一、准备工作1. 安全检查:在使用主排水泵之前,必须进行安全检查。

检查排水泵的密封性能、电气系统、紧固件等是否正常,以确保排水泵能够正常工作。

2. 操作培训:只有经过专业培训并持有相关证书的工作人员才能操作主排水泵。

操作人员必须熟悉设备的结构、性能和操作方法,了解常见故障处理方法及应急措施。

3. 防护设施:在操作主排水泵时,必须佩戴符合规定要求的安全防护设施,如安全帽、防护鞋、防护手套等,以保护自身安全。

二、启动操作1. 操作前准备:在启动主排水泵前,必须确保电源已经接通,并检查电源线路是否正常。

同时,检查排水泵的各个部位是否有异常情况,如漏水、异响等。

2. 启动顺序:按照正确的启动顺序,首先打开电源开关,然后打开排水泵的主控开关。

等待一段时间,确保排水泵正常运行后,再逐步调整主控开关的位置,使排水泵按需要运转。

三、运行操作1. 运行监测:在主排水泵运行过程中,操作人员必须时刻监测排水泵的运行状态。

特别是要关注排水泵的电流、温度、噪音等指标,一旦发现异常情况,应立即采取相应的措施,防止事故的发生。

2. 定期维护:定期对主排水泵进行维护保养,清洁排水泵的滤网、水管等部件,检查电气系统、轴承、密封部件等是否磨损或损坏。

定期更换易损件,确保主排水泵的正常运行。

四、停机操作1. 停机前检查:在停机前,必须先关闭主控开关,再关闭电源开关。

停机后,检查排水泵的各个部位是否正常,并确保排水泵内无残余水。

2. 停机报告:停机后,操作人员应及时向上级主管报告,并填写停机报告,详细记录停机时间、原因、处理方法等信息。

总结:通过遵守上述主排水泵安全技术操作规程,可以有效提高主排水泵的安全运行水平。

在操作过程中,操作人员要时刻保持警惕,严格按照规程操作,做好安全防护,定期维护设备,及时报告问题。

离心式卫生泵饮料泵安全操作规定离心式卫生泵或饮料泵在饮料生产中具有重要的作用,然而,由于其使用范围比较广泛,使用过程中也存在着一定的安全隐患。

为了保障生产安全,提高生产效率,制定并严格执行安全操作规定是非常必要的。

一、使用前的检查在使用离心式卫生泵之前,应该对设备的运行状态进行全面的检查。

具体步骤如下:1.查看设备运行状态,判断设备是否正常运转;2.检查传动部分、电气控制柜等设备的固定件是否完好;3.检查管路是否有漏气、漏油、漏液现象;4.检查阀门是否正常,各管路是否通畅;5.检查泵体内是否有杂物,将杂物清理干净;6.对离心式卫生泵进行润滑和保养。

只有在设备经过全面的检查,符合安全操作规定后,才能进行生产操作。

二、生产操作在进行生产操作时,必须遵守以下严格的操作规定:1. 启动操作1.启动前,应将空气排出,确保泵体内充满无气液体;2.同时启动进出口截止阀,在两阀全开的情况下,启动电机;3.应观察电流表的读数,确保离心式卫生泵电机启动电流正常;4.在无异常情况下,运行离心式卫生泵,待达到稳定工作状态后,方可开启输液进口管道,进行饮料生产工作。

2. 关闭操作在生产完成后,进行离心式卫生泵关闭操作时,必须按以下规定执行:1.先关闭输液进口管道;2.将进出口截止阀逐一关闭,最后关闭电机;3.在关闭前,应先排空管道内余液。

3. 应急操作当突然出现离心式卫生泵出现异常情况时,需要紧急进行应急操作:1.马上关闭进出口截止阀;2.停止电机运行;3.判断离心式卫生泵出现故障的具体原因,如无法处理,应及时与工程技术部门联系。

4. 维护操作为了确保离心式卫生泵的正常使用和延长使用寿命,定期进行维护至关重要。

1.定期对离心式卫生泵进行检查和保养;2.在离心式卫生泵长期停用后,应相应进行维护。

离心式卫生泵属于高速运行设备,使用不当会极大影响设备的寿命,甚至造成严重后果。

因此,要求在日常使用中,严格按照操作规定进行操作,保证设备的安全高效运行。

注射泵操作规程一、引言注射泵是一种用于输注药物或液体的医疗设备,它能够精确控制药物输注速度和剂量,提高治疗的准确性和安全性。

为了正确、安全地操作注射泵,本文将详细介绍注射泵的操作规程。

二、设备准备1. 确保注射泵处于正常工作状态,检查设备是否损坏或有异常情况。

2. 准备所需的输注液体,确保液体的清洁和正确的药物剂量。

3. 根据患者的需要,选择合适的输注模式和泵速。

三、操作步骤1. 将输注液体连接至注射泵的输注管路,并确保连接牢固。

2. 打开注射泵的电源开关,进入操作界面。

3. 根据医嘱或治疗方案,设置输注泵的参数,包括输注速度、剂量、输注时间等。

确保设置的参数与医嘱一致。

4. 检查输注泵的报警设置,确保报警参数合理,以便在出现异常情况时及时报警。

5. 确认设置无误后,按下开始键,开始输注过程。

6. 在输注过程中,密切观察注射泵的工作状态,包括液体输注速度、输注剂量和输注时间等。

如有异常情况,应立即停止输注并采取相应措施。

7. 输注结束后,按下停止键,停止输注泵的工作。

8. 拆除输注管路,注意避免污染和交叉感染。

9. 关闭注射泵的电源开关,将设备置于适当的位置。

四、安全注意事项1. 在操作注射泵前,应仔细阅读和理解设备的操作手册,熟悉设备的功能和操作流程。

2. 在设置输注泵的参数时,务必仔细核对医嘱或治疗方案,确保设置的参数准确无误。

3. 在输注过程中,应随时监测患者的病情和生命体征,如有异常情况应及时采取措施。

4. 如出现注射泵故障或异常情况,应立即停止使用,并及时报告相关人员进行维修或更换设备。

5. 操作注射泵时,应注意避免输注液体漏出或污染,避免交叉感染。

6. 操作结束后,应及时清洁和消毒设备,保持设备的清洁和卫生。

五、故障处理1. 如注射泵出现故障或异常情况,应立即停止使用,并通知相关人员进行维修或更换设备。

2. 在等待维修或更换设备期间,应采取其他合适的输注方式,确保患者的治疗需要得到满足。

主排水泵司机岗位安全操作规程1. 操作前准备- 确保身体健康,具备操作能力。

- 穿戴好个人防护装备,包括头盔、耳塞、防护眼镜和防滑鞋。

- 检查排水泵设备是否完好,包括电路、润滑油和紧固件。

2. 操作环境安全- 排水泵设备周围应保持整洁、无障碍物,并标有明显的安全警示标识。

- 如果操作环境存在明火或可燃物,应采取相应的防火措施。

- 避免在潮湿或多雨的环境中操作排水泵设备。

3. 启动和停止操作- 在启动排水泵之前,确认所有阀门处于关闭状态。

- 按照设备操作手册的要求操作电源,确保电源接地良好。

- 启动排水泵设备后,观察是否正常运转,确保没有异常声音和漏水情况。

- 停止排水泵设备时,先将电源切断,再关闭所有阀门。

4. 故障排除- 在操作过程中,如发现异常声音、温度升高或其他不正常情况,应立即停止操作并报告上级。

- 不得私自拆解或修理设备,必要时应联系专业技术人员进行维修。

5. 作业期间的安全操作- 遵循安全操作程序,并确保只有经过培训的人员才能进行操作。

- 确保岗位周围没有无关人员的干扰。

- 在作业期间,不得随意离开岗位,如需离开应将设备停止,并保证安全后方可离开。

- 严禁在操作排水泵设备时吸烟或使用明火。

6. 设备维护和保养- 定期检查排水泵设备的润滑油和冷却水的情况,确保正常运转。

- 清洁设备周围的灰尘和杂物,保持设备清洁整洁。

- 定期进行设备的检修和保养,更换磨损的零件,确保设备长期稳定运行。

7. 紧急情况处理- 在发生突发事故或意外情况时,保持冷静,并按照应急预案及时采取相应的紧急处理措施。

- 当听到紧急停机信号时,应立即切断电源,并采取安全措施。

8. 岗位交接- 进行岗位交接时,应将设备情况、运行记录和异常情况等详细地告知接岗人员。

- 将个人防护装备交接给接岗人员,并告知其正确使用方法。

本安全操作规程旨在保障排水泵司机岗位操作人员的安全,提升作业效率与质量。

司机岗位操作人员在进行排水泵设备操作时,必须严格遵守以上安全操作规程,确保岗位安全。

2024年污水外输泵操作规程第一章总则第一条为了规范污水外输泵的操作,确保安全、高效、环保地进行工作,制定本操作规程。

第二条本规程适用于2024年使用的污水外输泵操作,包括操作人员的培训、设备的使用和维护等方面。

第三条操作人员必须熟悉本操作规程的内容,严格遵守操作规程的要求进行工作。

第四条污水外输泵所在的工作现场必须符合相关的安全生产、环境保护和职业卫生要求。

第五条违反本操作规程的行为将受到相应的纪律处分,对造成的人员伤亡或设备损坏,必须承担相应的法律责任。

第二章设备操作第一节操作前准备第六条操作人员必须穿戴符合安全要求的劳动防护用品,包括防护眼镜、防护手套、防护鞋等。

第七条检查设备的工作状况,确保设备正常运行,无任何异常情况。

第八条操作人员必须在设备周围设置明显的警示标志,保持工作现场的清洁。

第二节操作要求第九条操作人员必须按照操作手册的要求进行操作,严禁随意更改操作参数。

第十条在启动污水外输泵前,应先确保设备与外部管道连接稳固,开启出口阀门。

第十一条启动污水外输泵时,应逐渐增大流量,确保设备运行平稳。

第十二条在工作过程中,如遇到设备异常或故障,应及时停机检修,不得擅自继续操作。

第三节关机与保养第十三条在停机前,应关闭进口阀门,排空管道中的污水,进行冲洗和清理。

第十四条关闭污水外输泵时,必须先降低流量,逐渐减小出口阀门的开度,最后停止供电。

第十五条定期对设备进行保养和维修,清理污泥,更换易损件,确保设备的良好运行。

第十六条污水外输泵的保养维护记录必须及时、准确地填写,以备后期参考。

第三章安全操作第一节作业环境要求第十七条污水外输泵的工作场所应保持干燥、通风良好,地面要平整、无积水。

第十八条禁止在污水外输泵周围堆放杂物,防止堵塞或危及设备正常运行。

第二节安全措施第十九条操作人员应遵守“安全第一、预防为主”的原则,加强安全意识,做好个人防护。

第二十条在设备运行时,严禁将手、脚或其他物品伸入设备内部。

1重要提示1.1 安全提示遵守本手册是实现以下目标的前提:●无故障运行●获得制造商免费维修、更换和其他质量赔偿因此,安装螺杆泵前请认真阅读本操作手册。

本操作手册包含使用及维护资料,请将操作手册保存在泵安装地附近。

1.2 关于本手册本手册由正文和附件两部分组成,手册正文包含一般XS双螺杆泵的贮运、安装、操作及维修保养的知识,手册附件包括您使用这台泵的特殊调试、安装尺寸、装配结构及零配件名称、代码的资料。

1.3 警告标志对公众或环境有危害电伤害机械伤人悬吊物伤害设备损伤1.4 废物处理请遵守有关规定对更换拆卸的废物进行处理。

例如:●作为废铁处理:泵定子、转子零部件,滚动轴承等标准件,铸铁●作为有色金属处理:铜合金制造的衬套、螺旋套及其他零件●收集废油并按规定处理2 安全说明2.1 前言本安全说明主要涉及泵的使用,对配套的电机、机械密封等请注意相关使用说明书的安全要求。

也请同时注意本手册专用部分补充的安全提示。

除本说明书所列各项要求外,还应严格遵守各种安全生产法规及企业相关规章制度的规定。

不熟悉本手册可能出现以下危险: ● 局部损坏,损失设备某些功能;● 严重损坏,不能再维修,设备失去使用价值; ● 相关人员受到电、机械或化学伤害; ● 有害物质泄漏造成环境污染。

2.2 概述XS 型双螺杆泵机组运行时及停止后有: ● 带电部件 ● 运动部件 ● 发热表面只有具有特殊技能的专业人员才允许进行以下操作: ● 运输 ● 贮存● 安装/装配 ● 连接 ● 运行 ● 维护 ● 检修以下情形会造成人身伤害和物质损失: ● 使用不正确 ● 安装操作不正确 ● 拆除了防护罩 2.3 正确使用2.3.1. 在额定工况下使用泵和与其配套的机组是按订货时用户提供的使用条件配置的,其技术数据和资料在泵标牌及随机文件中可以找到。

任何超出预定使用条件的运行,必须事先向制造商咨询,并获得确认。

通常泵的适应性受以下限制:● 泵零件与所输送介质的适应性;● 密封方式及其材质对输送介质的适应性;● 额定的压力、温度和介质粘度与实际工况的适应性; ● 泵吸入能力与装置气蚀余量的适应性。

防爆电机卫生泵安全操作规定为了保障工作人员的人身安全和设备的正常运行,特此制定防爆电机卫生泵安全操作规定。

一、设备使用前的准备工作1. 物料准备在使用防爆电机卫生泵前,必须先备齐所需的物料,确保所选配件适用于该设备型号,且不存在配件不兼容或过时问题。

所选配件必须符合国家标准和行业标准,可靠性高、维修成本低、操作简单、使用寿命长。

2. 设备检查在开始使用防爆电机卫生泵之前,必须检查机器内的所有连接和设备是否安装牢固、是否处于正确的位置,并检查机器的电器和液压系统是否工作正常和运行平稳。

3. 安装处周边环境准备在开始使用防爆电机卫生泵之前,必须确保安装处周边环境符合生产条件的要求。

安装处必须通风良好、无热源、无腐蚀性气体,安装处周边的杂物等物品必须及时充分清理,保持干净、通畅。

1. 设备的电气安全在操作设备之前,不要让任何没有经过培训且没有获得许可证明可以单独操作该设备的人员接近设备。

任何电气工作都必须由具有资质的专业人员进行。

2. 设备的机械安全在操作设备时,不得私自打开设备外壳、保护罩、刹车等机械防护机构,避免因误操作而导致人员伤害或设备损坏。

3. 设备的操作安全在操作设备时,必须按照操作手册要求使用设备,不得超过设备使用及其技术性能的规定范围。

必须在设备操作线控系统之外站立,以免被设备碾压或受伤。

任何人员不得在设备运行时接近、触碰、调整操作系统,更不得在设备运行时进行操作维修。

发现设备操作异常或出现其他异常情况时,必须及时组织人员进行处理。

4. 设备的运输、安装、维护和保养安全在设备的运输、安装、维护和保养过程中,必须根据操作要求严格进行操作,防止人员在操作过程中因疏忽大意而发生伤害。

1. 设备清洁在设备使用结束后,必须停机并进行设备清理。

清理应在有经验的人员指导下进行,清理前必须先关闭设备的电源开关和安全防护机构,再进行拆解清洗。

2. 检查设备使用结束后,必须进行设备检查,以确认设备没有任何故障和磨损,以及必须保证每个标准部件在良好的工作状态下。

卫生级离心泵温州市博奥机械制造有限公司一、概述本使用说明书介绍了该产品的使用范围,基本性能及安装、调试使用、拆卸等方法,请仔细阅读。

正确的安装和使用是发挥产品性能的前提,精心维护是保证产品正常使用,延长寿命的关键。

BOSP 型离心式卫生泵主要是为了制药、生物工程及食品等行业进行GMP 改造而设计的。

该泵性能优良,结构合理,体积小,使用可靠。

适用于输送不含固体颗粒的洁净液体物料及纯水等医药产品及饮料、酒类。

BOSP 型离心式卫生泵接触物料部分全部采用316L\304材料制造,机械密封采用耐磨、耐酸碱的硬质合金,密封圈为硅橡胶、氟橡胶,叶轮分为半开式、封闭式,易清洗无死角,符合《制药企业质量管理规范》(即GMP)及美国《The Food And Drug Administration 》(即FDA )中的相关规定。

1、工业中应用举例:a 、医药工业:大输液、水针剂、口服液等输送物料及纯水、蒸馏水;b 、生物工程:洁净物料的输送等;c 、食品工业:饮料、酒类的输送等; 另外还在环保、水处理等行业广泛应用。

2、BOSP 型离心式卫生泵型号含义如下所示: 以BOSP 3-110为例:BOSP 3— 110泵叶轮名义外径(㎜)泵流量(t/h ) 卫生泵 3、温度范围:-10℃~100℃。

140℃)二、结构简介:1、BOSP 出口为切向垂直向上(可旋转)。

驱动电机与叶轮直连装于同一底痤上,整个泵体结构简单、体积小。

2、泵的主要零部件组成a 、壳体部分:由泵体、蜗壳组成;b 、转子部分:由叶轮、轴、叶轮螺母组成;c 、密封部分:由叶轮机械密封、壳体硅橡胶密封圈组成;d 、传动部分:叶轮与电机直联,电机可用普通电机或防爆电机, 三、BOSP 型卫生泵性能参数:4说明:1.选型时要选曲线中间段为宜.2.介质特殊时需将介质浓度,温度,特性提供给我厂.工况:1.介质: 20℃清水2.进水压力:常压.2462138101214(m /h)181636(A)55024615102520BOSP5-140353040(m)8101214(m /h)1816320BOSP5-150BOSP5-16545BOSP5-180207BOSP5-180BOSP5-170BOSP5-160BOS P5-140BOSP5型技术数椐及性能曲线表型 号功 率(KW) BOSP5-150 1.5BOSP5-140 1.1进口口径出口口径满载电流 (A)3.52.6BOSP5-1803.06.4BOSP5-165 2.2 4.9380380380380电 压 (V)380380380380电 压 (V)BOSP10型技术数椐及性能曲线表进口口径出口口径2.2 4.9功 率(KW) BOSP10-150型 号8.14.08.14.0BOSP10-182BOSP10-175BOSP10-165 3.0 6.4满载电流 (A)30271821151296324BOSP10-18230327242118151296BOSP10-182BOSP10-175(m /h)45403530(m)2520151053141012(A)BOSP10-150BO SP 10-165BOSP10-175BOSP10-165BOS P10-1503(m /h)说明:1.选型时要选曲线中间段为宜.2.介质特殊时需将介质浓度,温度,特性提供给我厂.6240工况:1.介质: 20℃清水2.进水压力:常压.8说明:1.选型时要选曲线中间段为宜.2.介质特殊时需将介质浓度,温度,特性提供给我厂.工况:1.介质: 20℃清水2.进水压力:常压.05369101520254035304550251215(A)182150515102010152520(m /h)4030354550345(m)353040BOS P20-192BOSP20-160BOSP20-175505555BOS P20-2106055(m /h)324BOSP20-210BOSP20-192BOSP20-175B OSP 20-160BOSP20-160BOSP20-175BOSP20-192BOSP20-2107.57.515155.54.0型 号功 率(KW) 118.1满载电流 (A)进口口径出口口径BOSP20型技术数椐及性能曲线表电 压 (V)380380380380说明:1.选型时要选曲线中间段为宜.2.介质特殊时需将介质浓度,温度,特性提供给我厂.工况:1.介质: 20℃清水2.进水压力:常压.51015(m /h)3BOSP30-165BOSP30-18030(A)20255102015510152025BOSP30-1653035BOSP30-1804045BOSP30-210BOSP30-192505560(m)BOSP30-210BOSP30-192(m /h)30257039080100354045505560657585957510545251520403035605550706585908010095进口口径满载电流 (A)功 率(KW) 2211BOSP30-210BOSP30-180BOSP30-192BOSP30-165157.5157.5115.5型 号出口口径BOSP30型技术数椐及性能曲线表电 压 (V)3803803803801575说明:1.选型时要选曲线中间段为宜.2.介质特殊时需将介质浓度,温度,特性提供给我厂.工况:1.介质: 20℃清水2.进水压力:常压.4535304020152565705055605105010BOSP50-16595100809085(m /h)3BOSP50-192BOSP50-21075252030(A)BOSP50-18010551045251520403035605550706520152530(m /h)859080100953BOSP50-192BOSP50-180BOSP50-16535404550BOSP50-210(m)556035进口口径满载电流 (A)功 率(KW) 型 号BOSP50-2101529BOSP50-192BOSP50-180BOSP50-165221111227.515出口口径电 压 (V)380380380380BOSP80-16530工况:1.介质: 20℃清水2.进水压力:常压.说明:1.选型时要选曲线中间段为宜.2.介质特殊时需将介质浓度,温度,特性提供给我厂.2003(m /h)100(m /h)50(A)704060BOSP80-180BOSP80-192BOSP80-210251510020104030507060801001109051801301401201601701503190200203035(m)BOS P80-192BOSP80-1654045BOS P80-180505560BOS P80-210140602010503040100908070120130110180150170160200190进口口径功 率(KW) 满载电流 (A)2241BOSP80-210BOSP80-165BOSP80-180BOSP80-192112215291122型 号出口口径电 压 (V)38038038038030140BOSP100-165说明:1.选型时要选曲线中间段为宜.2.介质特殊时需将介质浓度,温度,特性提供给我厂.工况:1.介质: 20℃清水2.进水压力:常压.11013012070809010040305010206010020190200160170150180(m /h)3BOSP100-180140(A)70504060060201050304010090807012013011051020152530(m /h)BOSP100-192BOSP100-2101801501701602001903BOS P100-192BOSP100-165354045BOSP100-18050(m)5560BOS P100-210BOSP100型技术数椐及性能曲线表进口口径满载电流 (A)功 率(KW) 5630BOSP100-210BOSP100-192BOSP100-180BOSP100-165412230561529型 号出口口径电 压 (V)380380380380BOSP150-165300100203(m /h)(m /h)70(A)504060BOSP150-220BOSP150-180BOSP150-192080602040510201525304001401601001202202401802003203002602803803403603BOSP150-180BOSP150-1923540BOSP150-1654550(m)5560BOSP150-2208090BOSP150型技术数椐及性能曲线表进口口径说明:1.选型时要选曲线中间段为宜.2.介质特殊时需将介质浓度,温度,特性提供给我厂.功 率(KW) 满载电流 (A)6837BOSP150-210BOSP150-192BOSP150-180BOSP150-165563030562241工况:1.介质: 20℃清水2.进水压力:常压.型 号出口口径10040206080200180120160140280260300240220360340380320400380380380380电 压 (V)300(m /h)310020(m /h)70504060(A)90800604020140120100802202001801603002802602403803603403204003202530BOSP200-1923540BOSP200-1804550BOSP200-240(m)556010065707580BOSP200-220BOSP200型技术数椐及性能曲线表进口口径说明:1.选型时要选曲线中间段为宜.2.介质特殊时需将介质浓度,温度,特性提供给我厂.满载电流 (A)功 率(KW) 8155BOSP200-240BOSP200-220BOSP200-192BOSP200-1805637456830工况:1.介质: 20℃清水2.进水压力:常压.型 号出口口径100BOSP200-180BOSP200-192BOSP200-220BOSP200-24024020140120604080100220180160200340320280260300380360400电 压 (V)380380380380说明:1.选型时要选曲线中间段为宜.2.介质特殊时需将介质浓度,温度,特性提供给我厂.BOSP1、3型技术数椐及性能曲线表工况:1.介质: 20℃清水2.进水压力:常压.012BOWP1-100BOW P3-110(m /h)3(A)155102520978542136BOWP1-100BOWP1-120(m)(m /h)3312645879型 号功 率(KW) 进口口径出口口径满载电流 (A)BOWP1-100BOWP1-1200.370.550.951.33流量流量扬程电流3010BOWP3-140BOWP3-120BOWP3-110310BOW P1-120BOW P3-120BOW P1-1201.1BOWP3-140BOWP3-1200.75 2.61.83BOWP3-1100.55 1.33电 压 (V)380380380380380四、安装1、泵的基础一般应为平整、有足够的强度的地面。