4漏失井固井技术与水泥堵漏技术

- 格式:ppt

- 大小:1.16 MB

- 文档页数:31

合 4 井裂缝性漏失预防与处理技术应用(中国石化集团中原石油勘探局有限公司培训中心,河南省濮阳市457001)摘要:合深4井是部署于四川盆地川中古隆起东南斜坡合川-潼南地区高石16井东部清平镇东南潜高圈闭茅口组顶构造高点一口三开制预探定向井,设计井深4655m。

上部自流井组地层和深部茅口组地层裂缝发育,钻井过程中共发生九次不同程度的裂缝性井漏,通过采取随钻堵漏、高浓度专项堵漏、MTC堵漏,双液法堵漏等防漏堵漏技术对策,取得良好效果。

关键词:裂缝性地层防漏堵漏技术对策合4井合深4井是部署于四川盆地川中古隆起东南斜坡合川-潼南地区高石16井东部清平镇东南潜高圈闭茅口组顶构造高点一口三开制预探定向井,主要目的层为二叠系矛口组,兼探栖霞组、长兴组,设计井深4655m,井身结构:Φ444.5mm×506.00m+Φ311.2mm×3047.00m+Φ215.9mm×4770.00m。

因存在地层裂缝,钻井液密度窗口窄,平衡点难以掌握。

钻井过程中先后在上部自流井组地层和深部茅口组地层发生裂缝性井漏,全井漏失量达 900.69 m3,损失时间达355小时。

通过分析井眼漏失的地层特性,采用随钻堵漏、高浓度专项堵漏、MTC堵漏,双液法堵漏等众多防漏堵漏技术对策,取得良好效果,完钻井深4770.00m,建井周期148.42d。

1.漏失特性1.1Φ311.2mm井眼漏失特性主要漏失层位在自流井组地层(1418.0--1718.0m),上部井段以灰色、紫红色泥岩为主夹灰色粉砂岩,中部井段为灰色细砂岩、粉砂岩与灰色、紫红色泥岩不等厚互层,下部井段以深灰色泥岩、灰黑色页岩为主夹薄层灰色粉砂岩,地层存在大量的细小裂缝,钻井过程中因裂缝存在易发生裂缝性漏失,因泥岩存在易发生井塌。

1.2Φ215.9m m井眼漏失特性主要漏失层位在茅口组地层(4233.0--4488.0m),主要岩性为灰岩,上部厚层灰色灰岩,深灰色含泥灰岩,中部含云灰岩、灰质云岩,下部厚层黑灰灰黑色灰岩,含泥灰岩,含云灰岩。

漏失井打水泥塞技术浅谈【摘要】西北油田老区经过较长时间的开发生产,陆续有部分油水井已不能维持正常生产,产量逐年下降,严重威胁到油田的正常生产。

侧钻技术主要是利用老井井眼对油藏进行再开发挖潜,提高老井原油产量。

因老井地层能量亏空,大部分井处于漏失状态;或经酸压改造,井眼尺寸不规则;另少部分井存定容特征,通井循环时出现开泵漏失,停泵返吐的现象,导致悬空打水泥塞一次成功率较低,严重影响井筒作业时效。

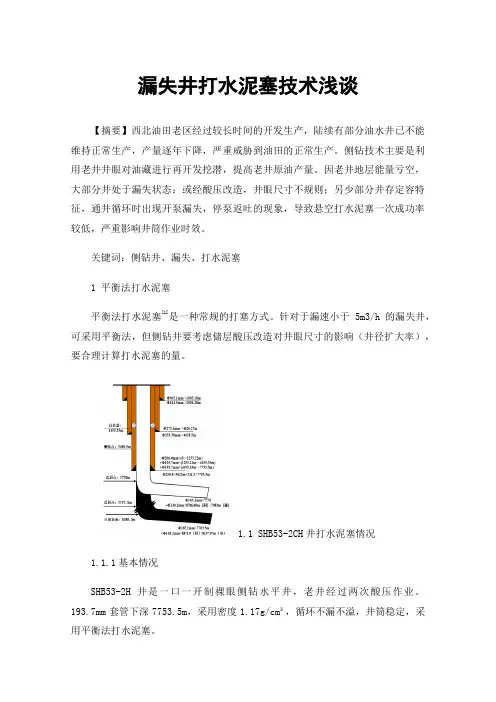

关键词:侧钻井、漏失、打水泥塞1 平衡法打水泥塞平衡法打水泥塞[1]是一种常规的打塞方式。

针对于漏速小于5m3/h的漏失井,可采用平衡法,但侧钻井要考虑储层酸压改造对井眼尺寸的影响(井径扩大率),要合理计算打水泥塞的量。

1.1 SHB53-2CH井打水泥塞情况1.1.1基本情况SHB53-2H井是一口一开制裸眼侧钻水平井,老井经过两次酸压作业。

193.7mm套管下深7753.5m,采用密度1.17g/cm³,循环不漏不溢,井筒稳定,采用平衡法打水泥塞。

设计侧钻点7770m。

1.1.2施工情况(1)第一次打水泥塞下光钻杆至井深7927m,循环至进出口密度一致;泵入前置液8.3m³(按井径扩大率5%计算,水泥浆7m³,后置液2m³,替井浆32m³,整个施工过程反计量无漏失;探塞至7857m遇实塞,不满足侧钻要求。

(2)第二次打水泥塞下光钻杆至7800m,注前置液8.3m³,密度1.88水泥浆7m³,后置液2m³,水眼内容积35.6 m³,大泵替浆31.6m³,反计量正常,无漏失;探塞面位置:7500m,打塞成功满足侧钻要求。

1.1.3原因分析第一次打水泥塞失败主要是水泥量按井径扩大率5% 计算,未考虑老井酸压改造后对井眼的影响,导致附加量过少塞面过低。

2 高注高挤法打水泥塞2.1 顺西5X井打水泥塞情况2.1.1基本情况顺西5X井177.8mm套管下深6810m,设计侧钻点6498m,环空灌1.01g/cm³的清水和1.05g/cm³胶液使液面稳定在井口,期间检测水眼液面稳定106m左右。

防漏堵漏水泥浆固井技术王恩合周芝琴王学良王学成(吐哈石油工程技术研究院)摘要:漏失问题是吐哈固井遇到的最大难题之一,固井漏失事故频发,严重影响正常施工作业的进行。

本文在室内研究的基础上,将特种纤维材料引入水泥浆体系中,通过室内评价,优选出防漏堵漏水泥浆体系,并形成与之配套的防漏堵漏固井工艺技术,以降低固井漏失几率,确保水泥返高达到设计要求,避免水泥低返而漏固油层进行的补救作业。

此项技术为吐哈低承压层提供一套有效的固井防漏堵漏手段。

关键词:固井漏失防漏堵漏水泥浆固井质量一、吐哈固井漏失情况分析在勘探开发过程中,吐哈探区钻井遇到的最大难题之一是井下漏失问题,钻井漏失井固井时,如技术措施不妥当,固井施工过程中就会发生水泥浆漏失,造成水泥浆低返而达不到地质工程要求,油、气、水层不能有效封隔,层间流体互窜,无法进行正常的油气开采和酸化压裂等增产措施。

更严重的是水泥浆大量进入产层,将会堵塞(或永久堵塞)油气通道,对油气层造成极大的损害,使油井产能降低,甚至导致油气井的报废。

所以,在一定程度上说,漏失井固井的成败不但会影响油气井的产能,而且将关系到油气的开发和新油气田的发现。

吐哈油田井漏事故有分布广,频率高,个别井漏失量极大等特点,根据统计,吐哈井漏事故占钻井事故的40%以上,是最频发的钻井事故。

2004年的胜火2井、沙试3井和温深1井分别漏失泥浆2493.4 m3、884m3、1091.4m3;2005年的萨东2、丘东29井分别漏失泥浆420m3、1920m3;2006年的勘探井红台18井堵漏12次,漏失泥浆2000m3。

三塘湖油田井漏问题表现的尤其突出,固井施工漏失事故频频发生,共固井27井次,其中14井次在替浆过程中发生不同程度漏失,占总施工量的51.9%,水泥低返占35.29%。

如此多的固井漏失事故严重制约了该地区勘探开发的进程。

二、技术思路及作用原理1. 技术思路解决固井漏失的思路通常是降低套管外环空当量密度,使其低于地层破裂压力,所采用的方法有低密度水泥浆固井、分级注水泥固井等。

1 漏失情况1.1 裂缝/断裂漏失焦石坝地区产层龙马溪组、五峰组,页岩层理发育,构造裂缝发育,地层疏松,漏点多,漏失情况复杂,地层承压能力薄弱,地层破裂压为1.41~1.45g/cm3。

因此,裂缝发育段及靠近大断裂附近极易漏失。

1.2 堵漏措施不足目前工区三开钻进采用油基钻井液,钻进过程中裂缝发育处漏失速度大,很难进行封堵。

钻进过程中形成的滤饼不致密,堵漏材料也无法滞留在裂缝中。

只能通过降低排量,降低循环压耗和泥浆密度,在泥浆中加入细颗粒随钻堵漏材料,加强随钻封堵能力。

无效堵漏严重制约着固井措施的实施,同时由于堵漏进行的钻井液处理造成钻井液性能差,冲洗和顶替效率不高造成固井质量变差。

2 固井难点1)地层承压能力低,无法使用常规密度水泥浆进行封固。

2)水平段长,目前已由最初的1000~1200m加大为1300-1500m,垂深的加深也加大了对井底的压力,长井段大排量循环会造成泵压过高,易压漏地层。

3)顶替效率难以提高。

4)油基钻井液在堵漏过程中经过处理后,固含增大、粘度升高、动切力大,冲洗效果难以保证。

5)对水泥浆性能要求高,低密度要求良好的沉降稳定性。

固井施工发现,低密度水泥浆在候凝过程中会在环空沉降出现200~400的胶结不良井段。

6)后期压裂作用要求水泥石具有良好的弹韧性和胶结强度。

7)套管下入过程中由于扶正器的刮擦及激动压力的影响容易造成井底已堵漏成功的井段重新出现漏失。

8)由于漏失的存在,压稳存在难度,增加过大的回压,有在固井结束后重新压漏地层的风险。

3 技术措施3.1 提升地层承压能力针对漏失后堵漏成功的井,固井之前采用动态和静态承压抬高地层承压能力,为固井施工提供依据。

通过漏失前后的钻井液密度计算漏失压力,根据固井时管外浆柱结构计算所需提承压能力;通井时以固井施工排量计算的环空返速为基准大排量循环,求取漏失量和漏失速率。

3.2 钻井液固井前的处理为了防止漏失,下套管过程中维持原井浆性能不变。

漏失井固井工艺(一)概念漏失井是指钻井过程中发生钻井液漏失的井以及固井过程中环空静液柱压力与流动阻力之和超过地层破裂压力梯度的井。

(二)漏失井分类及工艺措施漏失井可分为三类:裂缝、溶洞性漏失井及渗透性漏失井。

不同的漏失在钻井及固井施工过程中应采取不同的施工措施。

应依据漏失情况,进行注水泥前对漏层的处理,处理后进行平衡压力固井设计。

常规注水泥防漏措施包括增大较低密度的前置液、控制水泥封固段长度、采用低密度水泥浆体系、封隔器固井工艺等。

常用的低密度水泥浆体系有:粉煤灰水泥浆体系、泡沫水泥浆体系、充气水泥浆体系、微珠水泥浆体系、搬土粉水泥浆体系、火山灰水泥浆体系等。

(三)漏失井注水泥工艺技术1、低密度水泥及其综合防漏措施(1)确切掌握漏失层位深度及漏失压力;(2)钻进或下套管中发生漏失,要采取钻井液堵漏措施;(3)控制套管下放速度,平稳开泵,注水泥前充分循环钻井液,降粘降切;(4)进行平衡压力固井设计,采用低密度水泥浆体系;2、注水泥过程中发生漏失的防漏及处理技术措施(1)注水泥前应对井漏做好完善处理,使注水泥在无漏失情况下进行。

(2)设计必须按可能漏失情况进行设计。

在设计中应尽可能降低环空液柱压力,使之小于地层破裂压力。

设计与施工措施有:① 控制水泥上返高度,或经甲方同意降低水泥上返高度,或选择分级注水泥方案;② 降低水泥浆密度;③ 增加冲洗液与隔离液数量,尤其是紊流冲洗液;④ 加入分散剂,使水泥浆在较小排量下达到紊流,从而降低环空液柱压力。

(3)已发生漏失情况下的措施选择① 按防漏施工措施进行施工,包括降密度、降排量等措施;② 注水泥前往井内加入堵漏剂,然后注入冲洗液与隔离液;③ 先导水泥浆中加入堵漏材料。

最常用的是颗粒状材料,堵塞岩层表面或内部形成桥塞,一般不选择用长纤维堵漏材料;④ 控制注替排量,尾随水泥浆采用触变性水泥浆体系。

(四)封隔器、分级箍防漏固井工艺措施1、裂缝及溶洞性漏失井(1)封隔器--分级箍注水泥工艺对井径规则的井,采用封隔器--分级箍注水泥工艺(见图16),在漏层上部加封隔器和分级箍,固井前胀开封隔器,并打开分级箍,有效封固封隔器以上地层。

固井技术措施一、表层固井作业:(1)套管下到位后,钻井队必须循环1-2周并调整泥浆性能(粘度60s左右(马氏),失水不大于5ml)且井眼稳定方可进行固井作业;(2)施工结束后10h井队只能做相关辅助作业,试压及二开扫水泥浆塞等作业务必等候凝24h后返方可进行。

二、水泥塞作业:1、钻井回填裸眼水泥塞:(1)设计水泥塞底面以下必须注入50-100m稠浆(120s左右);(2)水泥塞施工前必须循环调整泥浆性能,粘度在45s左右,保证进出口泥浆比重粘度基本一致,振动筛无掉块;(3)注完水泥浆洗井前,钻具必须提出设计平衡点50m以上;(4)提出钻具彻底洗出多余水泥浆后再循环1--2个循环周;(5)水平段回填水泥塞一次封固不得大于250m;设计两段的,必须按设计执行;(6)候凝时间不到48h不可进行探塞、扫塞等下步作业。

三、技套固井:1、承压试验完钻通井前井队按要求做承压试验,承压试验泥浆比重在1.23g/cm3左右,井队下入光钻杆至表套内,关防喷器,单凡尔打压,要求30分钟稳压2.5-3mpa,稳压合格后方可泄压,进行通井作业。

2、下套管作业(1)、按照API标准对送井的套管进行逐根通径,检查套管丝扣是否完好,上扣时要做好余扣记录;(2)、用清洗液对套管进行逐根清洗,严禁将油污洒落在套管的本体上;(3)、下套管时要安排专人全程监督下套管速度、灌浆及扶正器安放,在下入20根套管后钻井队接好循环接头,通过泥浆循环对入井工具的关闭情况进行检查,在确定没有问题的情况下,由钻井监督、钻井技术员和固井技术员签字认可;(4)、灌浆要求:每10根套管灌满一次,可以通过测量泥浆罐液面的下降来核对灌入量是否到位;(5)、浮鞋、浮箍和扶正器在场地要严格检查,确定完好时再入井,套管入井20根左右必须顶通循环一周并;每根套管使用耐高温螺纹密封脂,最下部连续3根套管必须用丝扣胶粘接,扶正器的销钉固定要牢靠,防止脱落;(6)、下套管过程中,泥浆出口要安排专人坐岗,观察返浆情况,遇有异常及时汇报;(7)、严格控制好套管下放速度(直井段不大于0.25m/s,斜井段及漏点以上500m以0.1~0.15m/s),以免压力激动诱发井漏;3、固井前循环(1)、小排量开泵,顶通循环,同时打开振动筛,记录顶通压力。

固井施工技术措施1.套管固井技术:套管固井是指通过将管道(套管)插入钻井井筒中,并以适当方式固定,以强化和保护井壁,防止塌陷和渗流现象。

套管的选择应根据地质情况和井筒条件来确定,一般情况下,采用多级套管固井技术,通过分段设置套管,使井筒的强度和密封性更加可靠。

同时,还可以采用套管间灌浆技术,注入合适的水泥浆体,使套管与井壁间形成高强硬的固体结构,提高井壁的稳定性和密封性。

2.泥浆循环和排除气体:在固井过程中,要及时排除井筒中的气体,并保持泥浆的循环稳定。

在钻井过程中,使用泥浆循环系统,通过循环泵将泥浆从井口注入井筒,经过井底孔插入岩心,然后再从套管间隙中回流到地面。

这样可以有效地排除井筒中的气体,并保持井筒的稳定。

另外,还可以通过设置鼓风机和排气口等设备,实时监测和排除井筒中的气体。

3.隔水固井技术:隔水固井是指在钻井过程中,采用一定的技术手段,将井筒中的水尽可能排除,使井底部分仅留有差压,以保证井筒的稳定和固井质量。

在固井过程中,可以通过使用防漏固井泥浆和水基泥浆等,在井筒中形成隔水层,将地层水与泥浆分隔开来,从而保证固井质量。

4.固井质量控制:固井施工过程中,还需要严格控制固井质量,以保证井筒的强度和密封性。

在固井前,需要对井筒进行清洗和酸化处理,同时要进行固井液测试,测试其密度、黏度、流动性等物理指标,确保其符合设计要求。

在固井过程中,要密切监测注入泥浆的压力和流量,保持固井液的稳定性和流动性。

固井后,还需要进行固井质量检测,通过测量固井质量指标,如固井浓度、贯入度等,以判断固井质量是否符合要求。

综上所述,固井施工技术措施是保证油气井井筒强度和密封性的重要措施,通过套管固井、泥浆循环排气、隔水固井和固井质量控制等技术手段的应用,可以有效地保证井筒的稳定性和固井质量,确保油气开采的安全与高效。

钻井工程中井漏预防及堵漏技术分析与探讨钻井工程中,井漏发生是一种常见的灾害,也是钻孔安全的重要问题之一。

在井漏发生之前,必须通过预防和堵漏技术进行控制和处理,以保证井下工作的安全和顺利进行。

本文将从井漏预防和堵漏技术两个方面进行分析和探讨。

一、井漏预防技术井漏预防技术主要涉及以下几个方面:1.合理选择井位在选择井位时,必须充分调查井区地质情况,选用适合的井位和稳定性较好的层位,尽量减少井漏的发生概率。

2.合理设计井眼轨迹井眼轨迹的设计应考虑井漏的发生风险,根据地质情况和井下情况,合理设计井眼轨迹,避免穿越脆弱层位和地质构造,减少井漏的风险。

3.合理选择泥浆配方钻井液的选择和配方对井漏的预防具有重要作用。

应根据井口地质情况和钻井条件选择合适的泥浆稠度、比重、粘度、滤失和PH值等,坚持定期检测井下泥浆性能和状况,及时调整泥浆配方。

4.及时处理钻井液漏失钻井液漏失是一种常见的现象,如果不及时处理,会导致井漏的发生。

钻井工程中应加强漏失监测,及时发现并处理,如调整泥浆流量、提高泥浆比重、加强循环泥浆等措施。

5.妥善控制井口压力井口压力也是井漏的一个重要原因。

在钻井过程中,应及时掌握井口压力的情况,通过调整钻井流量、泥浆稠度和井下压力等措施,妥善控制井口压力。

1.封堵剂堵漏封堵剂是一种特殊的化学物质,能够部分或全部填塞井漏缝隙,达到堵漏的目的。

封堵剂具有成本低、效益高、速度快等优点,但同时也存在由于填充不均匀等问题。

封堵树脂是一种注入材料,具有高强度,能抗酸碱、高温的特点。

使用封堵树脂堵漏虽然成本较高,但实施效果稳定,并可适用于大多数井口压力和井深的区域。

3.固井堵漏固井堵漏是一种常见的井漏堵漏技术,主要通过钻杆注入固化物质来形成一道防漏屏障。

固井堵漏具有常温养护、工期短等优点,但存在其注入量难以控制和固化过程可能较长的缺点。

封堵井口是指通过人工注入泥土、沙土等材料,堆积成堆或堵塞井口,从而达到堵漏的目的。

收稿日期:1998—11—18作者简介:吴宗国,钻井高级工程师,1985年毕业于西南石油学院钻井专业,现在川东钻探公司钻井科从事技术管理工作。

曾发表固井方面的论文多篇。

!生产线上#又喷又漏井的固井技术吴宗国(四川石油局川东钻探公司钻井科,重庆大石坝400021) 摘 要 又喷又漏井的固井技术包含两个方面,一是裸眼客观存在又喷又漏的情况,其固井方法是采用全井下套管固井、尾管固井、分级固井;二是在下套管过程中,或下完套管循环时,或在注替水泥浆的过程中发生井漏诱发的溢流或井喷时,其固井方法是以正注为主的井口反补挤水泥工艺,以正注水泥为辅的一次或二次反注水泥工艺技术。

具体应采取什么样的固井技术,应根据漏失速度的大小、井内钻井液密度与水泥浆密度的差值大小等来确定。

关键词 井喷 漏失 钻井液 水泥浆 固井中图分类号:TE256+11;TE28 文献标识码:B 文章编号:1006—768X (1999)05—0084—03 川东地区钻探的深井,大多数目的层是石炭系。

通常24415mm 套管下至T 21j 3中部,要钻达目的层石炭系还要钻过T 21j 2,T 21j 1T 11j 1,T 1f ,P 2ch ,P 2l ,P 1m ,P 1q ,P 1l 等层系。

由于这几个层系地层压力各不相同,差异较大,在同一裸眼中常常存在漏失层和产气层,这就给钻井工作和固井工作带来许多问题,即又喷又漏,处理这类问题非常困难。

针对又喷又漏问题,在钻井过程中研究和发展了处理这类问题的一些有效方法,如反循环堵漏压井技术,平衡钻井技术等,收到了良好的效果。

但有一部份井,由于钻井液密度低,采取桥堵或降密度钻进等方法,解决了钻井过程中的喷漏问题。

而在固井过程中,因水泥浆密度很难调节到与钻井液密度一致,且下套管后环空流动阻力的增加等因素,导致固井过程中发生井漏,进而诱发溢流和井喷。

因此,要保证环空有良好的水泥环质量,不窜不漏,就显得很困难。

地热钻井过程中泥浆漏失与堵漏方法浅析发表时间:2020-10-28T06:47:35.421Z 来源:《福光技术》2020年18期作者:林圣明王震凯杨忠彦安振营[导读] 地热钻井工作是一项隐蔽的地下工程,是一项集地质工作与岩土钻掘工作为一体的复杂工程,在钻进过程中存在着大量的模糊性、随机性和不确定性,而地层泥浆漏失则是其中难度最大、风险最高的一项地热钻井工作。

天津地热勘查开发设计院天津 300250摘要:地热钻井工作是一项隐蔽的地下工程,是一项集地质工作与岩土钻掘工作为一体的复杂工程,在钻进过程中存在着大量的模糊性、随机性和不确定性,而地层泥浆漏失则是其中难度最大、风险最高的一项地热钻井工作。

泥浆漏失后未能及时发现处理,则会引起泥浆泵压瞬间下降,泥浆比重瞬间降低,泥浆壁出现缩颈坍塌,钻井岩屑瞬间堆落至井底,从而导致埋钻卡钻等重大钻井事故,因此泥浆漏失后的处理工作就举足轻重。

天津市地热钻井工作中泥浆漏失主要是由地层孔隙所引起的,而针对不同的地层孔隙所采用的处理方案则大不相同,因此本文结合天津市河西区 HX-49B 地热井实例,阐述不同地层岩性特征下,所采用的主要堵漏方法。

关键词:地热钻井;地层岩性;地层孔隙;泥浆漏失;堵漏方法区域地质背景区域构造特征工作区位于Ⅲ级构造单元沧县隆起南部Ⅳ级构造单元双窑凸起的东北,附近主要发育有北东向和北西向两组断裂构造,分别是北东向的白塘口西断裂、李七庄断裂、鞍山道断裂、天津断裂以及北西向的海河断裂,其中对HX-49B 地热井影响较大的是李七庄断裂,见图 1。

1.2.1 新生界在该区域内新生界主要发育有第四系、新近系明化镇组和馆陶组。

其中第四系岩性主要为土黄色粘土、浅黄色砂质粘土与灰色、灰黄色粉细砂层不等厚互层,该地层在工作区内普遍发育;新近系明化镇组岩性主要为杂色泥岩与灰黄色粉细砂岩不等厚互层,该地层在工作区内普遍发育;新近系馆陶组岩性主要为灰黄色砂岩、灰绿色泥岩、灰黄色砂砾岩,该地层在工作区内部分缺失。

收稿日期:2001-05-09作者简介:陈博安(1962-),男(汉族),广西玉林人,河南石油勘探局钻井工程公司副总工程师,钻探工程专业,从事钻井生产技术工作,河南省南阳市,(0377)3850089。

关井注水泥堵漏技术陈博安,郭中峰,王学良,曾洪图(河南石油勘探局钻井工程公司,河南南阳473132)摘 要:对漏失严重的井,用常规的平衡法注水泥堵漏效果不甚理想,针对其缺点,根据平衡原理和地层破裂压力状况,提出注水泥堵漏时将钻杆下至漏层顶部以上一定高度,采取关井注水泥、替泥浆和不循环起钻,较好地解决了大漏井的堵漏问题,施工3口井均获成功。

关键词:井漏;平衡;关井;注水泥;替泥浆;不循环起钻;堵漏中图分类号:T E256+.5 文献标识码:B 文章编号:1000-3746(2001)05-0034-02 钻井过程中,经常会发生井漏。

根据井漏的不同特征,有多种不同的堵漏方法,平衡法注水泥堵漏就是其中的一种。

通常的平衡法注水泥堵漏,是将钻杆下至漏层部位或漏层顶部,按照液柱压力与地层压力平衡和钻杆内外水泥浆面平衡原则进行设计,要求在井筒内留一段水泥塞,且在漏失层的近井壁地层形成一定厚度/水泥环0,以达到堵漏的目的。

这种方法在一些漏失严重井中堵漏效果不甚理想,甚至出现注水泥过程水泥浆全部漏失、井筒内和近井壁处无水泥、堵漏完全失败的现象。

我们根据工作实践,总结出一种有效的关井注水泥堵漏方法,在河南油田3口井的堵漏中,均获成功。

1 堵漏机理关井注水泥可使水泥浆全部注入钻杆下部以下井段,使水泥浆更多、更可控地进入漏层,封堵效果更佳;注水泥后,采取不循环起钻(必要时起钻不灌泥浆),利用井筒内液柱压力与漏层压力差,使水泥浆自然进入漏层,直至压力平衡,静止候凝,实现堵漏目的。

其过程如图1所示。

图1 关井注水泥堵漏示意图H漏顶)漏失层顶部深度;H 漏底)漏失层底部深度;H 2)注水泥浆时钻杆下深;H 3)刚替完泥浆瞬间井筒内水泥浆动液面;H 4)注水泥施工后水泥浆静液面;h 3)刚替完泥浆瞬间环空泥浆动液面;h 4)注水泥施工后泥浆静液面。

漏失井尾管固井挤水泥工艺实践摘要:尾管固井是在上部已下有套管的井内,对下部新钻出的裸眼井段下套管注水泥进行封固的固井方法,尾管固井作业的好坏直接影响该井的寿命周期。

渤海油田某井,钻进期间不同层位发生不同程度的漏失,经过多次堵漏处理,最终将7"尾管下至设计井深,但到位后多次尝试打通循环未果,最高憋压至20MPa,决定放压后先将尾管悬挂器旋转脱手,脱手后再次憋压尝试打通,最终无法打通且管串无法提活,经多方讨论后,起钻更换挤水泥钻具通过7"尾管与9-5/8"套管重叠段环空间隙向裸眼段进行挤水泥作业,进而达到7"尾管固井的目的。

最终侯凝结束后,测得固井质量满足后续生产要求。

关键词:漏失;憋压;回接筒;工具;挤水泥前言:随着油田中深部地层勘探开发的不断深入,漏失井数占比也不断攀高,同步伴随尾管固井作业难度也逐步增大,井况稳定成为固井环节中的重要因素,在不稳定的井况固井作业中,挤水泥可作为一种应急的工艺技术,通过液体的一定挤入压力将水泥浆替挤到目的层的方法。

本文主要是对漏失井尾管固井套管到位后,无法打通建立循环,现场面对复杂情况的一些处理措施,以为后续类似井积累经验。

1 基本情况该井采用4级井深结构,9-5/8"套管实际下入深度3515.29m⊥2750.41m,井斜:48.3°,7"尾管悬挂器坐挂点:3323.63m⊥2616m,井斜:42.47°。

四开8-1/2"井眼完钻深度4128m⊥3178.33m,井底井斜42.9°,7"尾管设计下入深度4127.7m⊥3177.6m,井斜:42.90°,球座深度:4119.86m⊥3171.74m,井斜:42.99°。

显示油顶3559m⊥2773.76 m(东一段),油底为4108m⊥3163.70 m(东三段)。

本井通过模拟和计算,静止温度:114 ℃,循环温度:91 ℃。

井漏的防止和堵漏措施一、防漏 (2)二、漏层的判断 (3)三、常规堵漏方法与堵漏浆液 (4)1.观察法 (4)2.降低钻井液密度法 (5)3.降低钻井液流动磨阻法 (6)4.高粘切钻井液堵漏法 (6)5.清水强钻解除井漏法 (7)6.低密度钻井液强钻进法 (7)7.投料、注塞法 (8)8.胶凝坂土堵漏浆 (8)9.水泥浆 (9)10.桥接堵漏浆液 (12)一、防漏钻井过程中,井漏是最普遍最常见而损失严重的一个突出问题。

治理井漏,首先应重在防漏,只有有效地表防漏才能最大限度地减少甚至避免堵漏,而真正有效的防漏主要是防止诱发性井漏。

防漏至关重要的内容在于控制好井内液柱压力,而引起井内液柱压力过高的因素很多,他不仅取决于钻井液密度井身结构工程参数和钻井操作,而且还取决于钻井液的性能特别是流变性能。

1.设计采用合理的井身结构。

根据地层状况和气水显示情况以及地层压力系数变化和漏失情况,考虑到钻井手段和目的,设计采用合理的套管程序,以达到最大限度地封隔破碎裂缝发育洞穴性地层和活跃性气水层和高低过渡带以免钻井时低压地层产生高压差的目的。

2.根据预告的地层压力,设计合理的钻井液密度,并结合实钻情况,及时合理地调控维持钻井液密度,实现近平衡钻井,从而尽可能降低钻井液液柱压力。

对于无气的低压层段最好选用水或聚合物钻井液,钻进中搞好固控以控制钻井液密度的相对稳定。

3.优控钻井液流变性能。

在保证井眼良好净化的前提下,应尽可能调低钻井液的粘度切力特别是静切力,从而最大限度地降低环空循环当量密度和减轻压力激动。

防止诱发性井漏弱凝胶钻井液显得尤为重要。

一般情况下,不论钻井液密度高低,漏斗粘度30~50秒,初切1~5pa,终切小于2.5~12.5pa,动切力小于10 pa。

4.气层钻进易发生井喷和井漏,防喷和压井工作是防止井漏的重要环节,应搞好液面监测严密控制钻井液密度,起钻严格按规程灌满钻井液,尽平衡钻进等防止井喷。

一旦发生井喷需要压井,也应严格控制压井液密度,防止井漏发生。