塑胶原料特性1

- 格式:ppt

- 大小:389.50 KB

- 文档页数:30

塑膠原料及塑膠件次品的基本特性1.常用塑膠原料的基本特性1.1PC料<聚碳酸酯>PC料俗稱防彈膠,英文名:POLYCARBONATE,無毒透明硬質膠類,質地較硬,韌性好,不易脆裂,耐溫性能良好,(熔點在150攝氏度左右),縮水率在0.6%,光潔度好,價格昂貴,啤出產品美觀耐用,一般多用於高檔產品外觀,如咖啡壺,電動工具外殼,安全頭盔,透明件,防彈玻璃,電器部件..1.2ABS料ABS :Acrylonitrile-Butadiene-Styrene <丙烯睛-丁二烯-丙乙烯這之共聚物,原色呈淺黃色,有毒硬膠類,質地較硬,韌性較PC差(熔點在110攝氏度左右),縮水率0.6%,光潔度較差,價格較平,啤出產品易刮花,變色及切口易變白,一般多用於中檔產品之外殼,如電器用品外殼,日用品外殼,高級玩具,傢私,運動用品.1.3 PP料PP料稱百折膠: 聚丙烯<Polypropylene>,白色屬於彈性膠類,韌性好,不易破裂,耐溫性能較好(熔點在140攝氏度~176攝氏度左右),膨脹系數大(收縮率1- 2.5%),光潔度較差,價格低廉,啤出產品易縮水變形,一般多用於低檔產品外殼,如:包裝膠袋,拉絲,繩,玩具,日用品,瓶子,洗衣機等.1.4 PVC料<聚氯乙烯>Polyvinyl chloride straight resin深色屬彈性軟膠類,韌性最好,耐溫性能差(熔點在75攝氏度~105攝氏度)收縮率為1~5%,抗拉強度,尺寸穩定性較差,吸收性大,光潔度較差,啤出產品易變色,縮水,變形,混色,一般作為產品的保護零件,如線尾套,膠套,軟管,硬管,窗框,電線,吹筒,造鞋,膠瓶,板材,地板等.1.5尼龍料(1.NYLON2.POLYAMIDE)屬硬膠料,韌性差,易脆裂,耐溫性能特強(熔點在216攝氏度~265攝氏度;PA66乳白色),光潔度較差,價格昂貴,啤出產品易變色,焦膠及出現纖維料花,一般多用於產品抗熱零部件,如發熱筒,出風網,梳矢,梳咀,拉絲,人造纖維,牙刷毛,魚網軸套,包裝膠膜,齒輪,電動配件,運動用.用燃燒法鑒別:黃色火焰頭的藍色火焰, 無煙,自然燃燒,熄滅后冒白煙,如木頭燃燒的氣味.1.6賽鋼料(POM), 聚甲醛樹脂,POLYFORMALDEHYDE RESIN白色屬硬膠類,不易碎裂,耐溫性能較好(熔點在175攝氏度)收縮率2%,耐磨性特強,價格非常貴,一般用於產品磨擦頻率高的部件,如玩具齒輪,彈簧,滑輪,潔具部件,燃燒鑒定方法:淡藍色火焰無煙,自然燃燒,熄滅后冒白煙,放出刺激性氣味,聞后易流淚.1.7 P.B.T料俗稱聚脂, 聚對苯二甲酸乙丁二醇酯, 英文:POLYBUTYLENETEREPLOTHALATE.屬硬膠類,韌性差,易脆裂,耐溫性強,<熔點在250攝氏度左右>收縮率1.5%~2.0%,啤出產品易出現纖維料花,變形及焦膠,一般用於耐高溫零部件,如汽水膠瓶,纖維,錄音帶,磁帶,相機菲林,電器部件,機械部份等.1.8亞克力(PMMA) 聚丙烯酸樹脂<有機玻璃>中文學名: 聚甲基丙烯酯,英文名:POLYMETHYL METHACRYLATE,無色透明,光學性強,絕緣性好,加工性,耐厚性好,但耐溫性較差<熔點在100攝氏度左右>,收縮率0.5%,一般用於透明膠板,裝飾品,太陽鏡片,文具,燈罩,相機鏡片,手表面,人造手飾等.1.9 GPPS料(普通級苯乙烯)Styrene各種顏色屬硬膠料,質地較硬,較易脆裂,耐溫性能稍差(熔點在100攝氏度左右),收縮率為1.04%,光潔度比PC料稍差,啤出產品易刮花,一般用於食具,日用品,透明裝飾品.1.10 SAN料(苯乙烯,苯烯晴共聚物).Styrenr-Acrglonitrile-Copolyrner俗稱AS膠,硬膠類,無毒,韌性差,易碎裂,耐溫性不高<熔點在115攝氏度左右>收縮率0.2%,透明度高,啤出產品易碎,一般用於廚房電器的杯,蓋等及日用品,手表面,透明裝飾品.1.11PPS熔點200攝氏度左右,聲音听起來像金屬的聲音.Kenford(建福廠)用PPS作前網料.2.塑膠件常見不良之特征:2.1披鋒(FLASH)常出現於膠件的邊緣位孔內邊,或合縫處.主要原因是啤塑時壓力過大造成,除此之外,有些是因為模具的吻合性不夠好而造成.披鋒一般可以加工批去,但有些比較薄弱的邊沿處或某些難以加工的孔,槽內,在啤塑時應盡量控制不要出現批鋒以避免出現批傷或批不干凈等影響外觀的情形出現,另外,還要考慮披鋒的硬度,厚度是否便於加工,如加工十分困難或費時,應在制程中予以考慮,控制.2.2 氣紋氣紋出現的位置在水口附近,是由於模具在完成注塑後排氣不良而留下的痕,跡氣紋可以打磨解決,但有些氣紋過,深會導致打磨,費時或磨溶膠,有些細小的零件不便打磨或有些膠件(如ABS,PP料)根本不能打磨,因此,在膠件制程過程中應盡量考慮上述因素.2.3縮水縮水出現的位置多在頂針位,邊緣或內面有較厚,大膠位地方.縮水主要有三個原因:A,設計問題:內部有較厚,較大的膠位B, 壓力不夠:啤膠時射膠壓力不夠.C,冷卻時間不夠:啤塑時,模腔內壓力持續與冷卻時間不夠,導致膠件收縮,縮水在不影響配合的情況下,應考慮不同顏色引起的反光度及位置,淺色不易反光,可接受程度相對較小,不易被察覺的背面,側面比易察覺的正面接受的程度稍大.2.4 混色淺色的膠件對混色的反應較為敏感,混色的形成主要是由於混料不勻,其次是膠件內混有其他雜質,第三個原因是因為熔膠時溫度不穩定,混色可接受程度應考慮視覺觸及面及數量,大小來決定.2.5變形一般出現於大平面及口徑處,形成原因主要有二:一是由於啤塑壓力過大,二是由於模具冷卻時間不夠,變形主要影響產品的裝配,接受程度應從裝配的難易程度考慮.2.6走膠不齊常出現在膠件的邊緣位,形成原因主要是模具壓力過低或射膠時間不夠造成,走膠不齊從外觀角度上基本不能接受,一旦形成,無法挽救,較輕微的走膠不齊接受程度應考慮配合後是否明顯.2.7啞色即光度不夠,常出現於膠件外部表面,無固定位置,主要原因是:A膠料未焗乾,B,模具內腔不夠光潔,啞色一般可用拋光加工解決,但應考慮膠料特性,是否可以打磨拋光(如ABS,PP料不可打磨拋光)2.8夾水紋無固定位置,是膠件入水時冷卻水會合時留下的痕跡,與射膠速度有關,夾水紋難以加工,應盡量予以控制,接受程度應考慮顏色深淺造成的反光度,.2.9皺皮一般出現於膠件水口位附近,其他表面也有不定位出現,形成原因主要是啤塑壓力不夠,皺皮一般無法加工,其接受程度應考慮顏色造成的反光度, 淺色的膠件比深色的接受程度稍大.2.10崩,粘模常出現於膠件內部較薄弱的骨,柱,孔內.崩,粘模一般較難於發現,一旦形成,多數無法挽回,因此,在制程過程中需不斷地與樣本核對,已出現的要考慮膠件的整體配合性處理.2.11刮花一般由於人為操作造成,刮花除PC料易加工外,其他膠件一般不適宜加工,在制程中以控制工人操作方法不主.2.12 模花無規律出現,主要是模具內銹蝕或不潔凈造成,模花難以加工,以控制出現為宜.2.13焦膠一般出現於尼龍料,PBT料膠件邊緣部位,主要原因是模具局部溫度過高造成,一旦形成,無法補救.2.14顏色偏差主要形成原因是混料時色粉與膠件比例失調,其次是注時焗料及電熱溫度變化造成,顏色偏差應基於底色是否一致及整體配合性方面考慮其接受程度.2.15頂白/頂凸一般出現於膠件頂針位,ABS料頂白一般可用熱處理加工,其他料一般無法加工,一旦出現,無法挽回,應以控制出現為宜.2.16黑點無固定部位,形成原因:A:原料過熱部份附著料管管壁B:原料混有異物,紙屑C:射入模內時產生焦斑D:料管內有使原料過熱的死角,黑點的出現一般無法加工及挽回,接受程度應根據黑點出現的位置及大小並參考膠件之底色來確定,對電鍍件及噴油件之黑點在不凸出的情形下一般可接受.2.17膠屎無固定部位,形成原因主要是模腔內有殘余膠料或雜質造成,無法挽回,應以控制為主.2.18銀絲無固定部位,以銀色絲狀形式存在,形成原因主要是原料未焗干,有水份存在而造成,一般無法加工及挽回,接受程度應根據銀絲出現的位置及大小來確定,應以控制為主.。

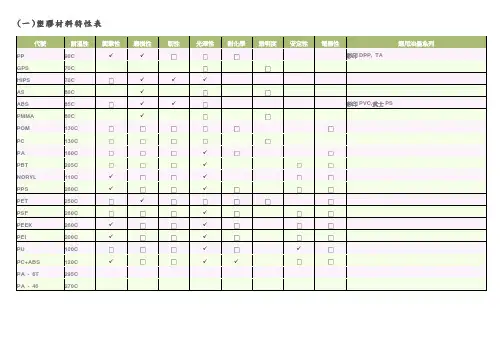

代號耐溫性衝擊性磨損性韌性光澤性耐化學透明度安定性電器性適用油墨系列PP 90C ✓✓彩印DPP, TA

GPS 70C

HIPS 70C ✓✓✓

AS 80C ✓

ABS 85C ✓✓彩印PVC,武士PS

PMMA 80C ✓

POM 130C

PC 130C

PA 160C ✓

PBT 205C ✓

NORYL 110C ✓✓

PPS 260C ✓✓

PET 250C ✓

PSF 260C ✓

PEEK 260C ✓✓

PEI 200C ✓✓

PU 100C ✓✓

PC+ABS 120C ✓✓✓

PA - 6T 295C

PA - 46 270C

(三)塑膠材料強度表

強鹼影響D543 抗強鹼性強不受影響抗強鹼性抗強鹼性不受影響抗強鹼性強抗強鹼性強不受影響稍溶解

有機溶劑影響D543

耐80℃以下

有機溶劑一般有機溶劑均

可耐用

一般有機溶劑均

可耐用

一般有機溶劑

均可耐用

不受影響

耐80℃以下

有機溶劑

耐80℃以下

有機溶劑

耐乙醇、脂族輕化合物機油溶

劑、在銅類之類中易酸化成收

縮,在芳香劑族輕中易收縮

有機溶劑影響可

耐大部分溶劑,但在急

性溶劑中易收縮

透明度半---

半透明,

不透明不透明~

透明

半透明~

不透明

半透明~

不透明

不透明

透明,半透明

不透明

透明~

不透明

透明~

不透明

透明~

不透明

(四)塑膠材料耐藥性&耐油性。

各塑胶特性和成型参数塑胶是一种广泛应用于各种制造业的材料,其特性和成型参数对制品的质量和性能起着重要的影响。

下面是关于塑胶特性和成型参数的详细介绍。

一、塑胶的特性1.塑胶的物理特性塑胶具有较高的比强度和比刚度,重量轻,密度小,易于加工和操控,具有良好的绝缘性能,是一种理想的电气绝缘材料。

此外,塑胶还具有低温韧性、耐热性、耐候性和耐老化性等特点。

2.塑胶的机械特性塑胶的机械特性包括抗拉强度、屈服点、弹性模量、断裂延伸率和硬度等。

这些特性决定了塑胶制品的强度、韧性和耐用性。

3.塑胶的热学特性塑胶的热学特性包括热膨胀系数和导热系数。

热膨胀系数反映了塑胶在加热过程中的体积变化程度,导热系数决定了塑胶的热传导性能。

4.塑胶的电学特性塑胶的电学特性表现为介电常数、体积电阻率和表面电阻等。

这些特性决定了塑胶在电子电器领域中的应用。

5.塑胶的化学特性塑胶具有一定的耐酸碱性和耐溶剂性,但不同种类的塑胶在耐化学腐蚀性方面有所不同。

二、塑胶的成型参数1.温度塑胶成型过程中的温度是一个重要的参数,它直接影响塑胶的流动性和成品的质量。

温度太高会导致塑胶融化过度,产生气泡、熔接线痕和缩孔等缺陷;温度太低会导致塑胶流动性差,易产生热胀冷缩缺陷。

2.压力塑胶成型过程中的压力是塑胶流动的驱动力,它会影响塑胶的充填和密实程度。

压力过低会导致塑胶流道不充分;压力过高会导致过度压实,产生缩孔和熔接线痕等缺陷。

3.时间塑胶成型过程中的时间也是一个重要的参数,它影响塑胶的冷却时间和成型周期。

时间太短会导致塑胶未充分冷却,产生翘曲和变形等缺陷;时间太长会增加成型周期,影响生产效率。

4.流速塑胶成型过程中的流速是指塑胶在流道和模腔中的流动速度。

流速太快会导致塑胶充填不均匀,产生短射和气泡等缺陷;流速太慢会导致塑胶冷却不充分,产生翘曲和变形等缺陷。

5.回流比例回流比例是指用于塑胶成型的回流料和新料的比例。

适当的回流比例可以降低原料成本,但过高的回流比例会影响塑胶的成型周期和质量。

常用塑胶材料的特性及使用范围一、丙烯腈-丁二烯-苯乙烯(ABS)(乳白色半透明)优点:1.力学性能和热性能均好,乳白色半透明,硬度高,表面易镀金属2.耐疲劳和抗应力开裂、冲击强度高3.耐酸碱等化学性腐蚀4.加工成型、修饰容易缺点:1.耐候性差2.耐热性不够理想,3.拉伸率底主要应用范围:机器盖、罩,仪表壳、手电钻壳、风扇叶轮,收音机、电话和电视机等壳体,部分电器零件、汽车零件、机械及常规武器的零部件改性的ABS共聚物:将ABS加入PVC中,可提高其冲击韧性、耐燃性、抗老化和抗寒能力,并改善其加工性能;将ABS与PC共混,可提高抗冲击强度和耐热性;以甲基丙烯酸甲酯替代ABS中丙烯腈组分,可制得MBS塑料,即通常所说的透明ABS。

ABS/NYLON耐热及抗化学性、流动性佳、低温冲击性、低成本主要用于汽车车身护板、引擎室零组件、连接器、动力工具外壳ABS/PVCPVC增加防火性、降低成本 ABS提供耐冲击性主要用于家电用品零组件、事务机器零组件ABS/PC增加ABS耐热尺寸安定性、改善PC低温、后壁耐冲性、降低成本主要用于打字机外壳、文字处理器、计算机设备之外壳、医疗设备零组件、小家电零组件、电子模具设计1.排气为防止在充模时出现排气不良、灼伤、熔接缝等缺陷,要求开设深度不大于0.04mm 的排气槽。

壁厚0.8 mm至3.2 mm之间,典型的壁厚约在2.5mm左右,3.8以上需要结构性发泡。

圆角最小在厚度的25%,最适当半径在厚度的60%。

收缩率:0.4%-0.7%一般取0.5%加强筋:高<3T 宽度0.5T 筋间距>2T 脱模角:0.5°-1.5°支柱加强筋高度4T,可达支柱高度的90%,宽度0.5T,长度2T,支柱:外经是内径2倍二、聚乙烯(PE)优点:1、柔软、无毒、透明易染色.2、耐冲击、耐药品,绝缘性佳。

缺点:1、不易押出、不易贴合2、热膨胀系数高 4、耐温性差用途:HDPE主要用于具有一定硬度和韧性的场合,如水管、燃气管,工业用化学容器、重包装袋和购物袋、洗发水瓶等。

原料特性资料1、PS(常称硬胶,包括GPPS和HIPS):1、浸水24小时后只吸水0.04%。

2、易碎、易燃、易老化,长期暴露在阳光下易变黄、退色。

3、PS会沉于水,用火加热后会软化燃烧,发出乌黑的黄色火焰及气味,火熄后气味尤其显蓍,不需要用其它料进行清理。

4、收缩性0.4%,加玻纤25%GF后为0.2%; 比重为1.07G/CM³.5、烘干70℃(2-3H)。

用原料啤塑烘干2小时,当加入水口料或天气潮湿(2月份~5月份)3小时。

6、啤金属镶件:金属预热80℃~120℃,去油,外层有凹槽。

7、适用通用螺丝:L:D=18:15、因原料商提供资料有限,实际操作时还必须结合模具设计及产品结构而决定。

8、熔胶温度:200℃~250℃,熔点100℃。

a、高温会降低品质定向性,因而加强其抗折断(如顶出时)及抗热形能力。

b、若250℃时,料停留时间不能超过5分钟,若275℃时,不能超过1~2分钟。

9、注意油压液温度、料温度、塑料温度、模温的控制。

10、温度设定值:后:150~180℃、中间:180~230℃、中:210~250℃、前:210℃~280℃、咀:210~280℃、模:10~80℃。

11、射速:高速(无须高压)。

12、转速:可以很高(最好配合周期)。

13、背压:平时用低背压(啤有色可以配合)。

14、流动性:颇易流动。

2、聚丙烯(POLYPROPYLENE):常称百折胶,缩写:PP、PPR、PPN、PP-N、PP-K、PP-C、PP-HO、PP-CO。

1、热变形温度为100℃,抵受沸水、蒸汽、消毒。

2、以火焰加热后约170℃熔化,火焰微弱发光,蓝中带黄,离火后仍然燃烧,气味如蜡烛,停机不需要用其它料进行清理。

3、收缩性:PP是半晶体热性料,收缩率1.8%~2.5%, 24小时收缩8.5%, 首星期98%,放入沸水1小时完成。

比重0.91G/CM³注:收缩时间过长表示注塑过程出错(如模温高、胶温太低、压力太高),如放入沸水15分钟无过分变形表示注塑过程无问题。

常见塑胶料特性

1.ABS具有良好的电镀性,制品表面光洁度好。

收缩率小,尺寸稳定

2. MBS—透明ABS、聚甲基丙烯酸酯—丁二烯—苯乙烯共聚物。

主要性质:透明、韧性好、耐酸碱、流动性好、易于成型着色、尺寸稳定。

3. SBS—K料(透明)。

丁二烯与本乙烯聚合物(KR01、KR03)。

主要性质:透明、较好

弹性、方便成型。

4. 聚丙烯(PP)良好流动性及成型性、表面光泽、化学稳定性高,不溶于有机溶剂、喷油、

烫、及粘结困难,成型收缩率大(1.6%)尺寸较不稳定、胶件易变形、缩水

5. 聚氯乙烯(PVC)难燃自熄、热稳定性差

6.聚甲醛(POM赛钢)具有综合力学性能、硬度刚性较高、耐冲击性好且具有优良的耐磨性及自润滑性。

7. 聚乙烯(PE)“花料” 流动性好,成型温度范围广,易于成型

8. 聚碳酸酯(PC)(价钱最贵)外观透明,刚硬带韧性、燃烧慢、离火后慢熄,耐冲击性

是塑料中最好的,成型收缩率小(0.5~~0.7%)成品精度高、尺寸稳定性高。

9. 聚酰胺(PA)尼料:尼龙具有良好的韧性,耐磨性,耐劳性、自润滑性和自熄性,低温

性能好,冲击强度高,并具有很高抗拉强度,弹性好。

10. PS 缩水率千分之5 可用做透明材料,但是比较脆,但是价格便宜。

最完整的塑胶材料特性塑胶材料是一种可以通过熔融和模具成型的聚合物材料。

它们通常是由长链聚合物形成的,具有可塑性和可弹性,常用于制造各种产品和零件。

塑胶材料具有广泛的应用领域,包括包装材料、医疗设备、汽车零件、电子产品、建筑材料等。

塑胶材料的主要特性可以分为以下几个方面:1.可塑性:塑胶材料具有良好的可塑性,可以通过热塑性模压、注塑、挤出、吹塑等工艺进行成型。

相比于其他材料,塑胶材料在成型过程中具有较高的流动性和易于变形的性质,可以加工成各种形状的产品。

2.可弹性:塑胶材料具有一定的可弹性,可以在受力后恢复到原来的形状。

这使得塑胶制品具有良好的抗冲击性和耐疲劳性能。

3.高绝缘性:塑胶材料具有良好的电绝缘性能,可以用于制造电气、电子产品和绝缘材料。

它们通常具有低介电常数和电导率,能够有效阻断电流传导。

4.轻质:相对于金属材料而言,塑胶材料具有较轻的重量,使得制造的产品更轻便、易于携带和安装。

这也有利于降低运输成本和能源消耗。

5.耐化学性:塑胶材料通常具有优异的耐化学腐蚀性能,可以抵抗多种化学物质的侵蚀。

这使得它们可以广泛应用于化工、医疗、食品加工等行业,同时也带来了环境污染和可持续性问题。

6.透明性:部分塑胶材料具有良好的透明性,如聚碳酸酯(PC)和聚甲基丙烯酸甲酯(PMMA)等,可以用于制造透明的包装材料、显示器和光学设备。

7.耐久性:塑胶材料通常具有较好的耐久性,可以长时间使用而不易疲劳和老化。

然而,一些塑胶材料可能受紫外线、温度变化和化学腐蚀等因素影响,导致性能变化和损坏。

8.可再生性:部分塑胶材料可以通过回收和再利用的方式进行循环利用,降低资源浪费和环境压力。

总的来说,塑胶材料具有可塑性、可弹性、绝缘性、轻质、耐化学性、透明性、耐久性和可再生性等特性。

这些特性使得塑胶材料成为一种重要的工程材料,在不同领域中有着广泛的应用。

然而,与此同时,塑胶材料也面临着对环境的负面影响和可持续性的挑战,因此在使用和处理塑胶制品时应注意环保和可持续发展的原则。

塑胶的材料特性及选择原则随着人们对环保和可持续发展的日益重视,塑胶这种材料的使用也引起了广泛的关注。

塑胶所具有的轻便、耐久、柔韧等特点,使其在制造业和生活中都得到了广泛的应用。

但是,不同种类的塑胶具有不同的材料特性,因此在选择塑胶材料时需要根据具体的使用要求进行合理的选择。

本文将从塑胶的材料特性和选择原则两个方面进行深入的探讨。

一、塑胶的材料特性1.塑化温度塑化温度是指塑胶在受热条件下从固态转化为塑态的温度,也是影响塑胶成型的重要因素。

不同种类的塑胶塑化温度不同,通常在70℃-300℃之间。

在选择塑胶材料时,需要根据具体的成型工艺和生产环境进行合理的选择,以保证生产效率和成品质量。

2.强度和刚度塑胶的强度和刚度对于产品的使用寿命和安全性具有重要影响。

在制造机械零件和结构件时,需要选择具有一定强度和刚度的塑料,以满足产品的使用要求。

不同种类的塑料在强度和刚度方面具有差异,例如聚丙烯具有较高的刚度和强度,而PVC则较低。

3.耐热性耐热性是指塑料在高温环境下的性能表现,是衡量塑料使用范围的重要因素之一。

在选择塑料时,需要考虑产品在使用过程中可能会受到的高温环境,选择具有耐热性的塑料材料。

一般来说,聚酰亚胺塑料具有较好的耐热性能,可在高温环境下长时间使用。

4.耐腐蚀性耐腐蚀性是指塑料在各种性质不同的介质中不发生化学反应的能力。

在选择塑料材料时,需要考虑产品在使用过程中会接触到的各种介质,选择具有良好耐腐蚀性的塑料材料。

例如,聚氯乙烯是一种具有良好耐腐蚀性的塑料材料,常用于制造化工管道等产品。

5.透明度透明度是指塑料材料的透明程度,对于一些特定的制品如水杯、鱼缸等具有重要作用。

不同种类的塑料透明度不同,例如聚碳酸酯具有较好的透明度。

二、塑胶的选择原则1.根据产品的使用要求选择合适的塑料在选择塑料材料时,需要根据产品的使用要求进行合理的选择。

例如,在制造高温环境下工作的机械零部件时,需要选择具有良好耐热性的塑料材料,以保证产品的使用寿命和安全性。

所有塑胶原料特性汇总公司标准化编码 [QQX96QT-XQQB89Q8-NQQJ6Q8-MQM9N]塑料原材料技术特性一、目录:1、2、3、4、5、6、7、8、9、10、11、12、13、14、15、16、17、18、19、20、21、22、ABS塑料(丙烯腈-丁二烯-苯乙烯)英文名称:Acrylonitrile Butadiene Styrene比重:克/立方厘米成型收缩率:成型温度:200-240℃? 干燥条件:80-90℃? 2小时PS 塑料(聚苯乙烯)英文名称:Polystyrene比重:克/立方厘米 成型收缩率: 成型温度:170-250℃? 干燥条件:---PMMA 塑料(有机玻璃)(聚甲基丙烯酸甲脂)英文名称:Polymethyl Methacrylate比重:克/立方厘米成型收缩率: 成型温度:160-230℃? 干燥条件:70-90℃POM 塑料(聚甲醛)英文名称:Polyoxymethylene(Polyformaldehyde)比重:克/立方厘米 成型收缩率: 成型温度:170-200℃? 干燥条件:80-90℃ PP 塑料(聚丙烯)英文名称:Polypropylene比重:克/立方厘米成型收缩率:成型温度:160-220℃? 干燥条件:---PE塑料(聚乙烯)英文名称:Polyethylene比重:克/立方厘米成型收缩率:成型温度:140-220℃? 干燥条件:---聚氯乙烯PVC英文名称:Poly(Vinyl Chloride)比重:克/立方厘米成型收缩率:成型温度:160-190℃? 干燥条件:---PA塑料(尼龙)(聚酰胺)英文名称:Polyamide比重:克/立方厘米克/立方厘米克/立方厘米成型收缩率: 成型温度:220-300℃? 干燥条件:100-110℃PC塑料(聚碳酸脂)英文名称:Polycarbonate比重:克/立方厘米成型收缩率:成型温度:230-320℃? 干燥条件:110-120℃PPO塑料(MPPO)(聚苯醚)英文名称:poly(phenylene oxide)比重:克/立方厘米成型收缩率:成型温度:260-290℃? 干燥条件:130℃PSU塑料(聚砜)英文名称:Polysulfone比重:克/立方厘米成型收缩率:成型温度:290-350℃?干燥条件:130-150℃PTFE塑料(F4)(聚四氟乙烯)英文名称:Polytetrafluoro ethylene比重:克/立方厘米成型收缩率:成型温度:330-380℃? 干燥条件:---ASA塑料(丙烯酸-苯乙烯-丙烯睛)英文名称:Acrylonitrile Styrene acrylate copolymer比重:克/立方厘米成型收缩率:成型温度:170-230℃? 干燥条件:80-90℃? 2小时PPS塑料(聚苯硫醚)英文名称:Phenylene sulfide比重:克/立方厘米成型收缩率:%成型温度:300-330℃ETFE 塑料(聚四氟乙烯-乙烯共聚物)英文名称:Polytetrafluoro ethylene比重:克/立方厘米 成型收缩率: 成型温度:300-330℃? 干燥条件:---PFA 塑料(可溶性聚四氟乙烯)英文名称:Polytetrafluoro ethylene比重:克/立方厘米 成型收缩率: 成型温度:350-400℃? 干燥条件:---PAR塑料(U塑料)(聚芳脂)英文名称:比重:克/立方厘米成型收缩率:% 成型温度:300-350℃? 干燥条件:100~120℃-5小时酚醛塑料英文名称:Phenol-Formaldehyde(PF)比重:克/立方厘米成型收缩率:成型温度:150-170℃氨基塑料英文名称:MF,UF比重:克/立方厘米成型收缩率:成型温度:160-180℃环氧树脂(EP)英文名称:Epoxide Resin比重:克/立方厘米成型收缩率:%有机硅塑料(IS)英文名称:Silicone比重:克/立方厘米成型收缩率:%22 塑胶料不良处理方法3气孔?在材料为充分干燥时,是挥发物或空气所致;大多时候发生在产品胶厚的位置,实际是材料的收缩引起的真空气泡[1] 流道或浇口过小[2] 成形品的壁厚差大[3] 材料的温度高[4] 离浇口的流动距离长[5] 脱模过早[6] 射出压力低[7] 冷却时间短[8] 保压不充分4 波纹[1]材料流动不畅[2]模具温度低[3]进浇口过小i)将流道或浇口扩展。

常用塑胶材料特性塑胶材料是一种非常常见的材料,广泛应用于各个领域中。

它们具有许多特性和优点,使其成为众多产品的理想选择。

下面是一些常用塑胶材料的特性:1.轻量化:塑胶材料通常非常轻巧,比起金属等其他材料来说重量要轻得多。

这对于需要减少产品重量的应用非常有利,如航空航天、汽车制造等领域。

2.耐腐蚀性:塑胶材料具有出色的耐腐蚀性能,可以在许多恶劣的环境下使用。

不同的塑胶材料对不同的腐蚀物质具有不同的抵抗能力,因此可以根据具体需要选择合适的材料。

3.可塑性:塑胶材料具有优异的可塑性,可以通过不同的加工方法将其塑造成各种形状和尺寸。

这使得塑胶制品的设计和生产变得更加灵活,满足各种需求。

4.耐磨性:许多塑胶材料具有出色的耐磨性能,可以长时间使用而不易磨损。

这使得塑胶制品在高摩擦环境中具有很好的表现,例如滑动件、密封件等。

5.绝缘性:塑胶材料是很好的绝缘材料,能够阻隔电流的流动。

因此,许多电气和电子设备都使用塑胶材料来进行绝缘保护,以确保其正常运行。

6.透明性:一些塑胶材料具有优异的透明性能,可以制成透明或半透明的制品,如塑胶瓶、塑胶膜等。

这种特性使得塑胶制品非常适用于食品包装、医药领域等。

7.耐高温性:许多塑胶材料可以在高温环境下使用,具有良好的耐高温性能。

这使得塑胶制品在机械、汽车等高温环境中能够正常运行。

8.可回收性:许多塑胶材料可以通过回收再利用,减少资源浪费和环境污染。

这使得塑胶成为可持续发展的一个重要方面,在循环经济中起到重要作用。

除了以上特性外,不同的塑胶材料还具有其他独特的特性。

例如,聚乙烯是一种廉价、柔韧、耐化学腐蚀的塑料;聚氯乙烯是一种耐候性好、成型性强的材料;聚苯乙烯是一种具有良好机械强度和隔热性能的泡沫塑料等。

总之,塑胶材料具有诸多特性,使其在各个领域中得到广泛应用。

以上只是介绍了一些常用塑胶材料的特性,希望能对您有所帮助。

塑胶原料的概念1.塑胶原料的主要成份是树脂2 塑胶原料:是由高分子合成树脂(聚合物)为主要成份渗入各种辅助料或添加剂,在特定温度,压力下具有可塑性和流动性,可被模塑成一定形状,且在一定条件下保持形状不变的材料.3.聚合物:指聚合过程所产生的纯材料或称聚合材料.无论天然树脂还是合成树脂均属高分子合聚物,简称高聚物.4.塑胶对电,热,声具有良好绝缘性:电绝缘性,耐电弧性,保温,隔声,吸音,吸振,消声性能卓越.塑胶原材料大部是从一些油类中提炼出来的,最熟悉的部分 PC 料是从石油中提炼出来的, PC 料在烧的时候有一股汽油味;ABS 是从煤炭中提炼出来的, ABS在烧完灭掉的时候会呈烟灰状;POM 是从天然气提炼出来的, POM 在烧完的时候会有一股非常臭的瓦斯味.一般塑胶原料的特点a.塑胶原料受热膨胀,线胀系数比金属大很多;b.一般塑胶原料的刚度比金属低一数量级;c.塑胶原料的力学性能在长时间受热下会明显下降;d.一般塑胶原料在常温下和低于其屈服强度的应力下长期受力,会出现永久形变;e.塑胶原料对缺口损坏很敏感;f.塑胶原料的力学性能通常比金属低的多,但有的复合材料的比强度和比模量高于金属,如果制品设计合理,会更能发挥起优越性;g.一般增强塑胶原材料力学性能是各项异性的;h.有些塑胶原料会吸湿,并引起尺寸和性能变化;i.有些塑料是可燃的;j.塑胶原料的疲劳数据目前还很少,需根据使用要求加以考虑.塑胶原料分类塑胶原料按照合成树脂的分子结构分主要有热塑性与热固性塑胶之分:对於热塑性塑胶指反复加热仍有可塑性的塑胶:主要有PE/PP/PVC/PS/ABS/PMMA/POM/PC/PA 等常用原料.热固性塑胶主要指加热硬化的合成树脂制得的得塑胶,像一些酚醛塑胶与氨基塑胶,不常用.按照应用X围分主要有通用塑胶如 PE/PP/PVC/PS 等,工程塑胶如ABS/POM/PC/PA 等常用的几种.另外还有一些特殊塑胶如耐高温高湿与耐腐蚀与其他一些为专门用途而改性制得的塑胶.材料利用与颜色处理1.塑胶原料大部分可循环使用,但由于翻用塑料(水口料)比一般原料要脆,所以只可混合新料(原料)一起使用,比例最大不可超过 25%为合适,应以顾客要求标准为原则.各种类型的塑料料因所需的熔点不同,所受的注塑压力不同,生产中一定不可相混淆.2.由于塑料产品要与颜色配合,因此塑胶原材料可分为:抽粒料,色粉料,色种料,还有近期出现的加液体在塑胶原材料中着色.抽粒原料是已经把颜料混合进原料中,每一粒塑料料均已着色,所以形成产品颜色稳定均匀.色粉料与色种料是把色种或色粉混合原料使用,成本低,而且不用储存大量的有色原料.但是颜色不稳定,较难在生产中控制统一性.部份塑胶,如聚氯乙烯(PVC)和聚碳酸酯(Polycarbonates)在某些条件下或会释出有害物质或内分泌干扰素,危害生物的生育机能PET聚对苯二甲酸乙二酯,亦常被称为聚酯常见于宝特瓶。

一.聚苯乙烯(PC)及改性聚苯乙烯(HIPS)*聚苯烯(PS或GPPS)即俗稱之”硬膠”屬非結晶性塑膠,其主要性質如下:1)透明良好光澤容易上色.2).溶于有機溶劑(丙酮三氯烯等),便于噴油上色.3).成型收縮率小0.2%-0.8%左右(常取0.5%),尺寸穩定性好.4).質脆不耐沖擊表面易擦花,膠件負裝要求高.5).耐酸性差,過酸醇油酯易應力開裂.6).常用內模料718 S136H.7).用途:文具日用品各種儀表外殼骨加儀表指示燈燈罩汽車燈罩化工酸槽酸輸送槽(特別如氫氟酸),化學儀器零件電訊零件由於透明度高,可用做光學儀器零件及透鏡.*改性聚苯乙烯即高沖擊聚苯乙烯(HIPS),即俗稱之(不碎膠),其主要性質如下:1)在GPPS中加入適量(5-20%)丁二烯橡膠改性,從而改善了硬膠鐵搞沖擊性能.2)顏色:不透明之乳白或略顯黃色.3)成型收縮小0.2%-0.8%左右(常取0.5%).4)常用內模料718.5)HIPS與GPPS根據需要可混合啤塑,GPPS成份越多,製品表面亮澤越好,流動性能越好.例如:組份比HIPS:GPPS=7:3或8:2,可保持足夠強度及良好表觀質量.6)其它主要性質同GPPS.7)用途:日用晶電器零件機殼玩具各種儀表外殼骨架.*其它聚苯乙烯改性物主要有:1)MBS聚甲基丙烯酸酯-丁二烯-苯乙烯共聚物,即透明ABS.主要性質:透明韌性好耐酸鹼流動性好易淤成型及上色,尺寸穩定質較脆,易溶於有機溶劑,做為透光材料:表面硬度不高,容易擦毛.常用內模料S136H.(因普通鋼料無法省到高光潔度,須用鏡面鋼)用途:一定透明度和強度的零件.2)SBS 苯乙烯與丁二烯聚合物,即K料(常見有K R01 KR03)(K-RESIN)(BDS).主要性質:透明較好彈性方便成型成型收縮率小0.2%-0.7%左右(常取0.5%).常用內模料S136H.(因普通鋼料無法省到高光潔度,須用鏡面鋼)3)AS 丙烯晴與苯乙烯聚合物,即SAN 料(香料).主要性質:提高抗沖擊力耐腐蝕性較好在苯烯系中,流動性最差.與其它同系塑膠相容性不好透明易成形.成型收縮率小0.2%-0.7%左右(常取0.5%).常用內模料718 S136H.L用途:日用器皿家庭電器零件鋪面食具裝飾品耐熱耐油耐化學藥品的工業製品及儀表板電池盒接線盒各種開關及按鈕等.*聚苯乙烯的成型工藝:1)GPPS成型溫度范圍大(成型溫度距降解溫度較遠),加熱流動及固化速度快,故成型周期短,在能夠流動充滿型腔前提下,料筒溫度宜稍低.2)GPPS流動性好,成型中不需要很高的啤塑壓力(70-130Mpa),壓力太高反而使製件殘留內應力增加---------尤其在噴油后膠件易開裂,溢邊值0.03mm.(注:改性聚乙苯乙烯類的流動性均稍差于GPPS)3)注射速度宜高些,以減弱熔接痕(夾水紋).但因注射速度受注射壓力影響大,過高的速度可能會產生飛邊(披鋒)或出模時碎裂等.4)適當背壓:當啤機背壓太低,螺杆轉動易券入空氣,料筒內料粒密度小,塑化效果不好.5)模溫:30°C-50°C.6)聚苯乙烯因吸濕性小,一般成型前不需干燥,而改性聚苯乙烯需干燥處理:溫度60°C -80°C.干燥時間:2HRS.7)可采用各種形式過料口,流道尺寸ψ4.0-ψ6.0 MM ,排氯槽尺寸0.025-0.05MMX1.5MMX4.0-6.0MM,澆口尺寸深度0.5T.寬度2.0T.0.5TX2.0T(T為製品壁厚).二.丙烯晴-丁二烯-苯乙烯聚合物(ABS)*ABS屬非結晶性塑膠,主要性質如下:1)三種組份的作用丙烯晴 (A)-----------使製品表面較高硬度丁二烯 (B)----------加強柔順性,保持材料具有較高沖擊強度苯乙烯 (S)---------保持良好成型性(流動性)]2)ABS具有良好電鍍性能,也是所有塑膠中電鍍性能最好的.3)因級份中丁二烯的作用,ABS較GPPS抗沖擊強度亦顯著提高.4)ABS原料淺黃色不透明,製品表面光澤度好.5)ABS成型收縮率較小0.4%-0.9%左右(常取0.5%).常用內模料718 738.6)不耐有機溶劑,如溶于酮醛酯及氯代烴而形成乳液(ABS膠漿).7)材料共混性能(ABS+PVC)----------提高韌性耐燃性,抗老化能力.(ABS+PC)----------提高抗沖擊強度耐熱性.8)ABS和#372有機玻璃(聚苯乙烯改性有機玻璃)熔接性良好,可作雙色成形塑件.9)用途:日用品、運動用品、機殼、玩具、把手、齒輪、在機械工業系統中用來製造凸輪、齒輪、泵葉輪、軸承、電機外殼、儀表表殼、蓄電池槽、水箱外殼、手柄、汽車工業中用來製千駕駛盤、熱空氣調節.*ABS的成型工藝:1)成型加工之前需充分干燥使含水率<0.1%.干燥條件:溫度85°C,干燥時間:3HRS以上.2)ABS流動性好,易產生啤塑披鋒,溢邊值0.04MM.啤塑壓力(70-180Mpa).不可太大.3)料筒溫度不宜超過250°C.溫度參數:前料筒溫度180-210°C.中料筒溫度170-190°C,后料筒溫度150-180°C.過高溫會引致橡膠成份分解反而使流動性降低.4)模具溫度40-80°C,外觀要求較高的製品,模具溫度取較高.5)注射速度取中低速為主,注射壓力根據製件形狀、壁厚、膠料品級選取.6)ABS內應力檢驗以製品浸入煤油中分鐘不出現裂紋為準.7)頂出力過大或機械加工時,塑件表面呈現”白色”痕跡(但在熱水中加熱可消失).8)可采用各種形式進料口,流道尺寸ψ6.0-ψ8.0MM排氣槽尺寸0.025-0.05MMX1.5MMX4.0-6.0MM,澆口尺寸0.5TX2.0T.三.聚甲醛(POM AC Delrin Celcon)*聚甲醛(POM)即俗稱之”賽鋼”屬結晶性塑膠,其主要性質如下:1)聚甲醛為乳白色塑膠,有不澤.2)具有良好綜合力學性能,硬度、剛性、較高耐沖擊性能且具有優良的耐磨性及自潤滑性.3)耐有機溶劑性能好性能穩定.粘結困難,不可做超聲.4)成型后尺寸較穩定,受溫度環境影響較小.5)聚甲醛成型收縮率大1.5%-3.5%左右(常取2.0%).常用內模料S136H.(因為聚甲醛啤塑時易分解出有腐蝕性的甲醛氣體,會腐蝕內模料).6)用途:軸承軸套、凸輪、泵機、電器、彈簧、齒輪.*聚甲醛的成型工藝:1)聚甲醛吸濕性小(吸水律<0.5%),成型前一般不干燥或短時干燥.2)成型溫度范圍窄,熱穩定性差,250以上發解出甲醛單體(熔料顏色變暗),故單賃提高溫度改善流動性有害且無效果,正常啤塑宜采用較低的料筒溫度及較短的滯留時間而提高注射壓力,能改善熔料的流動性及製品表面質量(溶體流動性對剪切速率較敏感).溫度參數:前料筒溫度190-210°C,中料筒溫度180-205°C,后料筒溫度150-175°C.壓力參數:啤塑壓力100MPA左右,痛壓0.5MPA.3)模具溫度控製在80-100°C為宜(一般熱油)4)流動性中等,溢邊值0.04MM,流動性對溫度變化不敏感,而對注射壓力變化敏感.5)聚甲醛收縮率很大,易出現啤塑”縮水”,故必須用延長保壓時間來補賞.6)可采用各種形式進料口,流道尺寸ψ3.0-ψ6.0MM排氣槽尺寸0.025-0.04MMX1.5MMX4.0-6.0MM.澆口尺寸0.6TX2T.四.聚乙烯(PE)*聚烯(PE)即俗稱之”花料”屬結晶性塑膠,其主要性質如下:1) 聚乙烯分高頦度聚乙烯(HDPE)(硬性軟膠)和低密度聚乙烯(LDPE)(軟膠),兩種隨密度嘬的增加透明度減弱.2) 聚乙烯為半透明粒子,膠件外觀呈乳白色.3)聚乙烯其柔軟性,抗沖擊性延伸性和耐磨性低溫韌性好.4)常溫下不溶于任何溶劑化學性能穩定,另一方面PE難以粘結.5)機械強度不高,熱變形溫度低表面易劃傷.6)聚乙烯亦常用于吹塑製品.7)聚烯成型收縮率大,高頦度聚烯(HDPE)1.5%-4.0%左右(常取2.0%),低密度聚(LDPE)1.5-5.0%左右(常取2.0%),常用內模料718.8)用途:化工充備和槽襯裡化工耐腐蝕管道閥件襯套滾柱框,以代替銅和不鏽鋼.LDPE:包裝膠袋膠瓶膠花電線玩具.HDPE:包裝膠袋水桶建材電線玩具.*聚烯的成型工藝:1)流動性好,溢邊值0.02MM,成型溫度范圍寬易于成型.2)注射成型壓力及保壓壓力不宜太高,避免啤件內殘留大的內應力而致變形膠開裂注射力60-70MPA.3) 吸水性低,加工前可不必干燥處理.4) 提高料筒溫度,外觀質量好,但成型收縮率大(收縮率2.0-2.5%),料筒溫度太低製品易變形(用點澆口成更嚴重,采用多點澆口成型可改善翹曲)溫度參數:前料筒溫度200-220°C,中料筒溫度180-190°C,后料筒溫度160-170°C.5)前后模溫度應保持一(致模溫量為20-40°C),冷卻水通道不宜距型腔表面太近,以免局部溫差太大,使製品殘留內應力.提高模溫,製品光澤好,但成型周期長.降低模溫,製品柔軟性好,透明度高,沖擊強度高.模溫太低,急冷引起製品變形或分子定向造成分層.總之通過調整模溫,可調節製品的硬度及柔韌性.6)因質軟,必要時可不用(滑塊)而采用強行脫模方式.7)不宜用直接進料口.易產生內應力,或產生收縮不勻.流道尺寸ψ4.0-ψ7.0.所槽尺寸0.025-0.08mmX1.5mmX6.0-8.0mm.澆口尺寸0.5tX2t.五.聚丙烯(PP)*聚丙烯(PP)即俗稱之”百折膠”屬結晶性塑膠,其主要性質如下:1) 呈半透明色,質輕(密度0.91)可浮于水中.2) 良好流動性及成型性,溢邊值0.03MM,表面光澤上色外傷留痕優于PE.3) 高分子量使得抗拉強度高及屈服強度(耐疲勞度)高.4) 化學穩定性高,不溶于有機溶劑,噴油燙印及粘結困難,不可電鍍.5) 耐磨性優異,以及常溫下耐沖擊性好.6) 成型收縮率大(1.0-2.5%),常取1.6%或2.0%,尺寸較不穩定,膠件易變形及縮水.常用內模料718.7) 用途:包裝膠袋拉絲帶強玩具日用品瓶子洗衣機可作各種機械零年如法藍齒輪接頭泵葉輪汽車零件化工管道及容器設備.並可用作襯裡表面涂層音醫療儀器及手術儀器.*聚丙烯的成型工藝:1)聚丙烯的流動性好,較低的注射壓力就能充滿型腔,壓力太高,易發生飛過,但太低縮水會嚴重,注射壓力一般為80-96mpa,保壓壓力取注射壓力的80%左右,宜取較長保壓時間補賞.2)適于快速注射為改善排氣不良排氣槽宜稍深取0.03mm.3)聚丙烯高結晶度,料筒溫度200-400°C,中料筒溫度170-220°C,后料筒溫度160-190°C,因其成型溫度范圍大,易成型,實際上為減少披鋒及縮水而采用較低溫度.4)因材料收縮率大,為準確控製膠件尺寸應有適當的卻時間.5)模溫取低溫(20-40°C),模溫太高使結晶度大,分子間作用強,製品剛性好,光澤度好,但柔軟性透明性差縮水也明顯.6)背壓以0.5mpa為宜,干粉著色工藝應適當提高背壓以提高混煉效果.7)各種形式進料口,流道尺寸4.0-7.0mm,排氣槽尺寸0.025-0.038mmX1.5mmX4.0-6.0mm,澆口尺寸0.5Tx2t.六.聚氯烯(PVC)聚氯烯(PVC)屬非結晶性塑膠,原料透明.其主要性質如下:1)通過添加增塑劑使材料軟硬度范圍大(60-100),硬質PVC,軟質PVC(約加40%增塑劑).2)難燃自熄,熱穩定性差.3)PVC溶于環已酮四氫夫喃二氯烷,噴油用軟膠開油水(含環酮).4)硬聚氯烯機械強度高電器性能優良耐酸鹼的抵抗力極強公學穩定性很好軟化點低.5)用途:軟管硬管軟板硬板電線電纜玩具鞋人造革地板窗框.*聚氯烯的成型工藝:1)軟質PVC收縮率較大(1.0%-5.0%),常取2.0%(2.5%),硬質PVC收縮率較(0.2%-0.6).PVC極性分子易吸水份,成型前需經干燥處理,干燥溫度85-95°C時間2HRS.常溫內模料S136H(由PVC在啤塑時分解出腐蝕性氣體HCL).2)成型時料筒內長期多閃受熱分解出氯烯單體及HCL(即降解),對模腔有腐蝕作用,所以應經常清洗模腔及機頭內部死角.另外模腔表面常鍍硬鉻或氮化處理以抗腐蝕.3)軟質PVC 中加入ABS可提高韌性硬度及機械強度.4) 因PVC成型加工溫度接近分解溫度故應嚴格控製料筒溫度,盡可能及偏低的成型溫度,同時還應盡可能縮短成型周期,以減少熔料在筒內的停留時間.溫度參數:前料筒溫度150-170°C,中料筒溫度160-165°C,后料筒溫度140-150°C.5) 針對易分解、流動性差,模具流道和澆口應盡可能粗、短、厚以減少壓力損失及盡快充滿型腔,各種形式進料口,流道尺寸ψ6.0-ψ10mm排氣槽尺寸0.05-0.07mmX1.5mmX6.0mm澆口尺寸0.7-1.0tX2t.6)注射速度不宜太快,以免熔料經進澆口時劇烈摩擦使溫度上升,谷易產生縮水痕.7)模具溫度盡可能低(30-45°C左右),以縮短成型周期及防止膠件出模變形.(必要時需經定型模定型).8)為陰止冷料堵塞澆口或流入模腔,應設計較大冷料穴積承冷料.七.聚碳酸酯(PC)*聚碳酸酯(PC)(Laxen)即俗稱之”防彈玻璃膠”屬非結晶性塑膠(實際為半結晶).其主要性質如下:1)外觀透明,剛硬帶韌性,燃燒慢,離火后慢熄.2)PC料耐沖擊性是塑膠中最好的.3)成型收縮率小(0.5-0.7%),常取0.6%,成品精度高,尺寸穩定性高,常用內模料S136H,(因普通鋼料無法省到高光潔度,須用鏡面鋼)4)化穩定性較好,但不耐鹼、酮、芳香烴等有機溶劑.5)耐疲勞強度差,對缺口敏感,耐應力開裂性差.6)可用玻璃纖維來增強.7)用途:機械、儀器、醫療器械、電訊器材、防彈玻璃、咖啡壺、齒輪、杆、齒條、凸輪、心軸、軸承、墊圈、鉚釘、泵葉輪、汽車化器部件、車燈燈罩、閃光燈燈罩、節流閥、潤滑油輸油管、各種外殼、容器、冷凍和冷卻裝置零件、電器接線板、線圈骨架、酸性蓄電池槽及高溫透鏡等.*聚碳酸酯的成型工藝:1)PC在高溫下,即使對微量水人很敏感,故成型前應予充分干燥,使含水率降到0.015-0.02%以下.干燥條件:溫度110-12°C 0,干燥時間:8-12HRS.2)流動性差,需用高壓注射,溢邊值0.06mm,但注射壓力過高,會使製品殘留大內壓力而易開裂.3)PC料粘度對溫度很敏感,提高溫度時,粘度有明顯下降.溫度參數:前料筒溫度2540-260°C,中料筒溫度260-280°C后料筒溫度220-230°C料筒溫度勿超過310°C,PC料成型提高后料筒溫度對塑化有利,而一般塑膠加工料筒溫度控製都是前高后低的原則.4)模具設計要求較高:模具的設計盡可能使流道短而粗,彎曲部位少,用圓形截面分流道,仔細研磨拋光等.總之是減少流動陰力以適合其高粘度塑膠的添充,另外熔料硬易損傷模具,型腔和型芯應經熱處理淬火或經鍍硬鉻,各種形式進料口,排氣槽尺寸0.05mmX1.5mmX6.0mm.澆口尺寸0.7tX2t.5)注射速度太快,易出現熔體破裂現象,在澆口周圍會有斑紋,製品表面毛糙等缺陷.或因排氣不良(困氣)而使製品燒焦.6)模溫以控製在80-100°C為宜,控製模溫目的是減少模溫及料溫的差異,降低內應力.7)成型后為減少內應力,可采用退火處理,退火溫度:125-135.退火時間2HRS,自然冷卻到室溫.八.聚胺(PA)*聚胺(PA)即俗稱之”尼龍”(NYLON),屬結晶性塑膠,有多品種,如尼龍6,尼龍66,尼龍1010等. 其主要性質如下:1) 尼龍具有優良的韌性耐磨性耐疲勞性自潤滑性和自熄性.2) 低溫性能好沖擊強度高並且有很高抗拉強度彈性好.3)尼龍吸水性大,吸水后一定程度提高搞沖擊強度,但其它強度下降(如拉伸剛度).成弄韋縮率較大(0.3-1.8%),常取1.5%,常用內模料S136H.4)耐弱酸弱鹼和一般溶劑,常溫下可溶于苯酚(酚可作為粘合劑),亦可溶于濃甲酸及氯化鈣的飽和甲醇溶液.5)尼龍方向性明顯,易發生縮孔凹痕彎形等弊病成型條件應穩定.6)用途:用作機械、化工及電器儀表、紡纖等零件,如軸承、齒輪、凸輪、滾子、輥軸、泵葉輪、風扇葉輪、輪、螺釘、螺帽、墊圈、高壓密封圈、閥座、輪油管、油容器、漏斗、鉸鏈、手柄、捏手、及變速箱等.PA-6:軸承齒、輪、油管、容器、日用品.PA-66:齒輪、機械配件、拉絲、電器裝置薄膜、軸套、工具外殼.*尼龍的成型工藝:1)在注塑前需充分干燥.干燥條件:溫度80-9°C 0干燥時間:24HRS.2)尼龍料粘度低,流動性好,容易出現披鋒(飛邊)壓力不宜過高,一般為60-90MPA.3)隨料筒溫度變化,收縮率波動大,過高的料溫易出現熔料變色質脆銀絲等,低于熔化溫度的民龍料很硬,會損壞模具和螺杆,料筒溫度一般為220-250°C,不宜超過300°C.4)模溫控製尼龍屬結晶性塑膠,製品受模溫影響大,故對模溫控製要求高.模溫高:結晶度大、剛性、硬度、耐磨性提高、變形小.模溫低:柔韌性好、伸長率高、收縮性小.模溫控製范圍:20-90°C.5)高速注射尼龍料熔點高,即凝固點高(快速定型,生產效率高),為順利充模(不使熔料降到熔點下凝固),必須采用高速注射,對薄壁製件或長流距長製件尤其如此,而製品壁較厚或發生溢邊的情況下,用慢速注射,高速充模所致排氣問題應予留意.6)退火處理與調濕處理退火處理:經退火可使結晶增大,剛性提高,不易變形和一裂.退火條件:高于使用溫度10-20,時間啊按製品厚度不同,約10-60分鐘.調濕處理:保持尺寸穩定,對提高韌性,改善內應力分布有好處.調濕條件:浸沸水或醋酸鉀溶液.(醋酸鉀:水=1.25:1沸點121),時間2-16HRS.九.聚甲基丙烯酸酯(PMMA)*聚甲基丙烯酸甲酯(PMMA)即有機玻離,俗稱之”亞加力”(Acrylic),屬非結晶性塑膠,其主要性質如下:1) 透明度高質輕不易變形良好導光性.2) PMMA難著火,能緩慢燃燒.3)不耐醇酮強鹼能溶于芳香烴氯化烴(三氯烷可作粘合劑).4)成型收縮率小(0.2-0.8%),常取0.5-0.6%,容易成型尺寸穩定.常用內模料S136H,因普通鋼料無法省到高光潔度,須用鏡面鋼)5)耐沖擊性及表面硬度均稍差,容易擦花,故對包裝要求較高.6)用途:裝飾品太陽鏡片文具面儀器表殼燈罩廣告牌.*聚甲基丙烯酸甲酯的成型工藝:1) 亞加力透明度高啤塑缺陷如氣泡流紋雜質黑點銀絲等明顯暴露,故成型難度高,製件合格率低.。

塑胶材料特性

塑胶材料是一种常见的工程材料,具有许多独特的特性,使其在各种领域得到

广泛应用。

本文将介绍塑胶材料的主要特性,包括可塑性、耐磨性、耐候性、绝缘性和成型性等方面。

首先,塑胶材料具有良好的可塑性,可以通过加热和挤压等工艺加工成各种形状。

这使得塑胶材料可以用于制造各种复杂的零部件和产品,满足不同行业的需求。

与此同时,塑胶材料还具有良好的耐磨性,能够在长期使用中保持表面的光滑和坚固,延长产品的使用寿命。

其次,塑胶材料具有较好的耐候性,能够在室内外环境中长期保持稳定的性能。

这使得塑胶材料可以应用于户外产品和建筑材料中,不易受到环境的影响而出现老化和损坏。

此外,塑胶材料还具有良好的绝缘性能,可以用于电气绝缘材料和电子产品的外壳,保障设备的安全和稳定运行。

最后,塑胶材料还具有良好的成型性,可以通过吹塑、注塑、挤出等工艺制造

成各种形状和尺寸的制品。

这使得塑胶制品可以满足不同行业的需求,广泛应用于家电、汽车、医疗器械等领域。

总的来说,塑胶材料具有良好的可塑性、耐磨性、耐候性、绝缘性和成型性等

特性,使其在工程领域得到广泛应用。

随着科技的不断进步,相信塑胶材料的特性将会得到进一步的提升,为各行各业带来更多的创新和发展。

塑胶简介聚合物 (polymer,又可称为高分子或巨分子 (macromolecules,也是一般所俗称的[塑料 ](plastics或树脂 (resin.所谓 [塑料 ],其实它是 [合成树脂 ]中的一种 , 形状跟天然树脂中的 [松树脂 ]相似 , 但因又经过化学的力量来合成 , 而被称之为 [塑料 ].根据美国材料试验协会所下的定义 ,[塑料 ]乃是一种以高分子量有机物质为主要成分的材料 , 它在加工完成时呈现固态形状 , 在制造以及加工过程中 , 可以藉[流动 ](flow来造型 . 因此经由此说明我们可以得到以下几项了解 :1它是高分子有机化合物2它可以多种型态存在例如液体固体胶体溶液等3它可以成形 (moldable4种类繁多因为不同的单体组成所以造成不同之塑料5用途广泛产品呈现多样化6具有不同的性质7可以用不同的加工方法 (processing method聚合物是由许多较小而结构简单的小分子 (monomer,藉共价键来组合而成的 . 聚合物的种类繁多 , 一般若是以对热之变化来分类 , 它可以分为两大类 :1热固性塑料 (Thermosetplastics :指的是加热后 , 会使分子构造结合成网状型态 . 一但结合成网状聚合体 , 即使再加热也不会软化 , 显示出所谓的 [非可逆变化 ],是分子构造发生变化 (化学变化所致 .2热塑性塑料 (Thermoplastics :指加热后会熔化 , 可流动至模具冷却后成型 , 再加热后又会熔化的塑料 ; 即可运用加热及冷却 , 使其产生 [可逆变化 ](液态←→固态 , 是所谓的物理变化 .热塑性塑料又可再区分为泛用塑料 `泛用工程塑料 `高性能工程塑料等三类 . 以下以不同的表 `列式来作说明 :组成特性应用制造商ABS/NYLON 耐热及抗化学性、流动性佳、低温冲击性、低成本汽车车身护板、引擎室零组件、连接器、动力工具外壳Bayer, DSM EngineeringABS/PVC PVC 增加防火性、降低成本ABS 提供耐冲击性家电用品零组件、事务机器零组件Bayer, Kaneka Corp.ABS/PC 增加 ABS 耐热尺寸安定性、改善PC 低温、后壁耐冲性、降低成本打字机外壳、文字处理器、计算机设备之外壳、医疗设备零组件、小家电零组件、电子器材零组件、汽车头灯框、尾灯外罩、食物餐盘Bayer,DaicelChemical, Dow Chemical,DSM Engineering, Enichem,GE Plastics, Idemitsu Petro, Mitsubishi Eng-Plast., Teijin Chem., 耐特科技ABS/SMA增加耐热性、流动性、涂装性佳电子零组件、罩子、家电器材零组件PPO/PS PPE/PS 改善 PPO 、 PPE 加工性、降低吸湿性、降低成本、提高 PS 热性、冲击性汽车零组件、仪表板、手套箱、连接器、车轮盖、风罩、保险开关盒、计算机外壳、事务机器外罩、通信器材罩壳零组件、医疗器材零组件GE Plastic, BASFABS/Polysulfone PSF 提供耐热性、抗化学性、ABS 改善 PSF 加工性、降低成本家电烤箱控制键、汽车车窗摇把、食品餐盘AmocoPC/PBT PBT 改善耐溶剂及耐候龟裂性、PC 提供尺寸安定性及耐冲击性汽车防撞板BASF, Enichem, GE Plastics, MitsubishiEng-Plast.,RTPPC/PETPET 改善耐候及耐溶剂性、 UV 医疗器材、血液透析零件、汽车 Bayer, GE Plastics,安定性、 PC 提供良好耐冲击性零件、汽车防撞板、头盔、雪靴 Mitsubishi Eng-Plast., Idemitsu Petro.,PC/PE PE 之加入减少 PC 的缺口冲击敏感度、增加厚壁耐冲击性电子电机家电绝缘零组件、金属替代品、玻璃替代品、仪器外罩、结构零组件PC/ASA ASA 较 ABS 具有更好的耐候性、热安定性及耐应力龟裂性与 PC/ABS相近、需要耐候性及热安定性等PC/PU低温冲击性佳、耐磨耗、挺性佳汽车防撞板、风罩、叶子板、缝纫机零件、导轮、电缆外套PC/SMA 高 HDT 、低温冲击性佳、成本低、加工容易汽车零件、烹烤设备零件、食品加工设备零件、照相器材零件PBT/Elastomer PET/Elastomer 改善 PBT 及 PET 冲击强度汽车零组件、防撞板、叶子板、运动休闲器材PET/PMMA增加 PET 结晶速率PET/Polysulfone 低收缩、尺寸安定性较佳、抗化学药品性佳电子连接器PPO/PBT 耐热性佳、尺寸安定性、加工性佳、表面光泽佳、抗化学药品性Mitsubishi Eng-Plast.Nylon/Ethylene Polymer or Elastomer Ethylene Polymer 或 Elastomer为改善 Nylon 低温耐冲击性、具有良好的阻隔性、用于包装材料运动器材、事务机器零组件、电子电机零组件、安全装置件汽车零件DupontNylon/PTFE增加 Nylon 润滑性、减少磨耗齿轮 LNP, RTP PPO/NYLON 高温尺寸安定性、抗化学药品性佳、吸水性低汽车防撞板Mitsubishi Eng-Plast., GE Plastics,P :热可塑性塑料 S :热硬化性塑料℉ 1 ton 1 lb 1 oz 1 lbf 1 lbf/in2 1 lb/ft3 1 lb/in3 1 Btu =(1.8×℃+32 =1.0160 tomes =0.4536 kg 1 cm3 ℃ 1 tonne =0.0000353 ft3 =(( ℉ -32 × 5 ÷9 =0.9842 ton =2.2046 lb =0.0353oz =2.2046 lbf =14.2233 2 =28.3495 g 1 kg =0.457 kgf 4.4482 N 1g 1 kgf=27.68 Mg/m3 =1.0550 KJ 1 kgf/cm =0.0703kgf/cm2 =6.8948kN/m2 =16.018 kg/m3 =27.68 g/cm3 =251.996 cal =9.8066 N =98.0665kN/m2 lbf/in 2 1 kg/m3 1 g/cm3=0.0624 lb/ft3 =0.0361 ib/in3。