皮带秤--王美俊综述

- 格式:ppt

- 大小:307.00 KB

- 文档页数:16

皮带秤的工作原理皮带秤是一种常用的称重设备,主要用于物料的连续称重和计量。

它通常由皮带传输系统和称重系统两部份组成。

下面将详细介绍皮带秤的工作原理。

一、皮带传输系统皮带传输系统是皮带秤的核心部件,它由驱动装置、皮带、滚筒、张紧装置和支撑装置等组成。

1. 驱动装置:驱动装置通常采用机电,通过传动装置将动力传递给皮带,使其运动。

2. 皮带:皮带是连接驱动装置和物料的载体,通常由橡胶或者聚合物材料制成,具有一定的强度和耐磨性。

3. 滚筒:滚筒是支撑和引导皮带运动的装置,通常由金属材料制成,表面光滑以减小磨擦。

4. 张紧装置:张紧装置用于调整皮带的张力,保持皮带的正常运行状态。

5. 支撑装置:支撑装置用于支撑和固定皮带传输系统,保证其稳定运行。

二、称重系统称重系统是皮带秤的关键部份,它通过测量皮带上物料的分量来实现连续计量。

1. 称重传感器:称重传感器通常安装在皮带传输系统的支撑装置下方,用于测量支撑装置所受的重力,进而计算出物料的分量。

2. 电子控制系统:电子控制系统接收称重传感器的信号,并进行数据处理和显示。

它通常由称重控制器、显示屏和数据输出接口等组成。

3. 数据处理:电子控制系统对称重传感器的信号进行放大、滤波和数字化处理,得到准确的称重数据。

4. 显示和输出:电子控制系统将处理后的称重数据显示在显示屏上,并可通过数据输出接口将数据传输给其他设备,如计算机或者打印机。

三、工作原理皮带秤的工作原理可以简单描述为以下几个步骤:1. 物料装载:物料通过装载设备(如输送机)被放置在皮带上。

2. 皮带传输:驱动装置启动,驱动皮带开始运动,将物料从装载点传输到卸料点。

3. 称重测量:在物料传输过程中,称重传感器感知支撑装置所受的重力变化,将其转化为电信号。

4. 数据处理:电子控制系统接收称重传感器的信号,进行数据处理和计算,得到物料的分量。

5. 结果显示与输出:电子控制系统将称重结果显示在显示屏上,并可通过数据输出接口将数据传输给其他设备。

皮带秤的工作原理引言概述:皮带秤作为一种常见的称重设备,广泛应用于物料输送和称重过程中。

它通过皮带传送物料,并测量物料的重量,从而实现准确计量。

本文将详细介绍皮带秤的工作原理,包括传感器、皮带传动、称重系统、控制系统和数据处理等五个方面。

一、传感器1.1 负载传感器:皮带秤的核心部件之一,负责测量物料的重量。

负载传感器通常采用应变片或压力传感器,通过物料的重力作用引起传感器变形或产生压力信号。

1.2 速度传感器:用于测量皮带的运行速度,以便计算物料的流量。

速度传感器通常采用光电传感器、霍尔传感器或编码器等,能够准确测量皮带的运动状态。

1.3 温度传感器:用于监测皮带的温度变化,以避免过热或过冷对称重结果产生影响。

温度传感器通常采用热电偶或热敏电阻等,能够实时监控皮带的温度。

二、皮带传动2.1 皮带:皮带秤中的物料传送介质,通常由橡胶或聚酯纤维等材料制成。

皮带的选择应根据物料的性质、环境条件和工作要求进行合理搭配。

2.2 传动装置:用于驱动皮带的运行,通常采用电机、减速器和链轮等组成的传动系统。

传动装置能够根据控制系统的指令,精确控制皮带的运行速度和方向。

2.3 对边装置:用于保持皮带在运行过程中的稳定性,防止偏移和松弛。

对边装置通常包括对边滚筒、对边导向器和对边张紧装置等,能够确保皮带在运行过程中保持良好的对中状态。

三、称重系统3.1 称重传感器:用于测量物料的重量,通常安装在皮带秤的支撑架上。

称重传感器通常采用应变片或压力传感器等,能够准确感知物料的重力作用。

3.2 支撑架:用于支撑称重系统和皮带传动装置,通常采用钢结构或铝合金制成。

支撑架的设计应考虑到物料的重量、皮带的长度和工作环境的要求。

3.3 配重系统:用于校准称重传感器的灵敏度和准确度。

配重系统通常包括校准砝码或电子校准装置,能够根据实际需求进行精确调整。

四、控制系统4.1 控制器:用于接收传感器的信号并进行处理,控制皮带的运行和称重过程。

皮带秤就是专门针对散装物料的连续计量而设计的。

它也是根据杠杆原理,在连续运行的皮带下面安装杠杆装置,杠杆的承载面则是几个滚筒装置,用来满足皮带在上面走过时减小皮带与承载面的磨擦而造成的计量误差。

同时计量部分也甩掉了传统的秤砣装置,而采用利用应变电阻制造的称重传感器来进行计量。

3 e$ p8 B, l' f9 p, U' A& u8 C' Y8 X1 J' X, m) ~皮带上面的物料通过杠杆装置的承载面时,会对承载面产生一定的压力,通过杠杆装置将该压力传送到称重传感器,而控制装置将称重传感器感应的重量压力信号进行放大处理后,以数字的方式进行显示。

同时可以对显示的数字信号进行外部人为控制,使计量皮带秤按人们实际要求的喂料量自动改变皮带的速度快慢,对给定喂料量进行跟踪,从而形成皮带上料多时,速度变慢,料少时速度变快,无料时速度最快,而超载时最慢甚至会停下来的控制特性。

9 B3 _1 [. ]* j$ D, X但皮带上面无料时速度最快也不是无限制的快速,皮带电机也不能直接带动皮带运转。

所以,不同的物料喂料量,会采用不同的减速机构来控制皮带的最快速度,改变变速比也就改变了不同物料计量皮带秤的满量程的范围。

对放置在皮带上并随皮带连续通过的松散物料进行自动称量的衡器。

主要有机械式(常见的为滚轮皮带秤)和电子式两大类。

滚轮皮带秤由重力传递系统、滚轮、计数器和速度盘组成(图1 )。

速度盘转速正比于皮带速度。

滚轮滚动的角速度正比于皮带上通过的物料量。

滚轮在速度盘上滚动的位置由物料的重力大小来调整。

当皮带上没有物料时,滚轮靠近速度盘中心,转速为零,计数器不累计;当皮带上有物料时,滚轮随着重力变大向周边移动,并带动计数器记下皮带上通过的物料总量。

电子皮带秤使用最广泛的皮带秤。

由承重装置、称重传感器、速度传感器和称重显示器组成(图2 )。

称重时,承重装置将皮带上物料的重力传递到称重传感器上,称重传感器即输出正比于物料重力的电压(mV)信号,经放大器放大后送模/数转换器变成数字量A,送到运算器;物料速度输入速度传感器后,速度传感器即输出脉冲数B,也送到运算器;运算器对A、B进行运算后,即得到这一测量周期的物料量。

皮带秤的工作原理皮带秤是一种常用的称重设备,广泛应用于物流、矿山、化工、冶金等行业。

它通过测量物料在传送带上的重量来实现称重功能。

下面将详细介绍皮带秤的工作原理。

一、皮带秤的组成部分皮带秤主要由传感器、皮带、支撑架、称重电子仪表和控制系统等组成。

1. 传感器:传感器是皮带秤的核心部件,用于测量物料的重量。

常见的传感器有压电式、电阻应变式和电容式传感器。

2. 皮带:皮带是物料传送的载体,通过传送带的运动来实现物料的称重。

通常采用耐磨、耐高温的橡胶材料制成。

3. 支撑架:支撑架用于固定传感器和皮带,保证称重的稳定性和准确性。

4. 称重电子仪表:称重电子仪表用于接收传感器的信号,并进行数据处理和显示。

它通常包括AD转换器、微处理器和显示屏等。

5. 控制系统:控制系统用于控制皮带秤的运行,包括启动、停止、校准等功能。

二、皮带秤的工作原理可以简单概括为:通过测量传送带上物料的重量变化,进而计算出物料的质量。

具体步骤如下:1. 传感器测量:传感器安装在支撑架上,与传送带接触。

当物料通过传送带时,传感器会感受到物料的重量,并将重量信号传输给称重电子仪表。

2. 信号处理:称重电子仪表接收传感器的信号,并进行放大和滤波处理,以消除干扰信号和提高测量精度。

3. 数据计算:经过信号处理后,称重电子仪表会根据传感器的信号计算出物料的质量。

通常采用质量传递比例法或质量流量法进行计算。

4. 数据显示:计算结果会显示在称重电子仪表的显示屏上,以便操作人员实时了解物料的质量。

5. 控制功能:控制系统可以根据需要对皮带秤进行启动、停止、校准等操作,以确保称重的准确性和稳定性。

三、皮带秤的优势和应用1. 高精度:皮带秤可以实现较高的称重精度,通常可以达到0.1%~0.5%。

2. 宽量程:皮带秤适用于不同质量范围的物料称重,可以满足不同行业的需求。

3. 自动化程度高:皮带秤可以与自动化生产线相结合,实现自动称重和数据传输。

4. 可靠性强:皮带秤采用耐磨、耐高温的材料制成,具有较强的耐用性和可靠性。

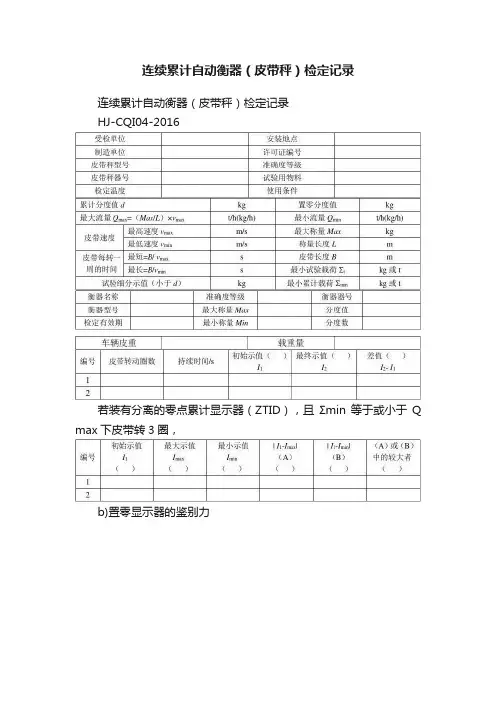

连续累计自动衡器(皮带秤)检定记录

连续累计自动衡器(皮带秤)检定记录

HJ-CQI04-2016

若装有分离的零点累计显示器(ZTID),且Σmin等于或小于Q max下皮带转3圈,

b)置零显示器的鉴别力

S D 为鉴别力载荷载荷S D =0.50.05%10.1%20.1%Max Max Max

对级皮带秤,为的对级皮带秤,为的对级皮带秤,为的

c )现场物料试验

对物料试验的要求:

物料试验的控制方法应能保证试验物料质量的误差不超自动称量相应最大允许误差的1/3。

例如:控制衡器称量次数=2Σt /车辆载重量=N ;分度值数至少=车辆毛重载荷/d c 。

每次称量控制器衡器(Ⅲ级)可能的误差=c c c c c c c 050050020002000m d d d m d d d m d ≤≤±

≤±

≤±?

对,为0.5对<,为 1.0对,为 1.0=E c

要求()t c /1001/3mpe E ??≥∑ 为分N 次称量误差概率的调节值。

连续累计自动衡器(皮带秤)检定用标准器量值溯源控制发布时间:2022-05-26T05:36:51.019Z 来源:《中国科技信息》2022年第3期作者:陈俊孙维陈宇晖杨慧琳[导读] 连续累计自动衡器(皮带秤)是一种无须中断输送带的运动陈俊孙维陈宇晖杨慧琳湖北省计量测试技术研究院 430223摘要:连续累计自动衡器(皮带秤)是一种无须中断输送带的运动,而对输送带上的散状物料(如煤、矿石)进行连续称量的自动衡器。

近年来,随着我国经济快速发展,连续累计自动衡器(皮带秤)已应用到国民经济各个行业,尤其是在耗能大的领域应用更为广泛,比如电厂、钢厂、港口等单位及场所。

皮带秤的检定应由相应的法定计量技术机构在皮带秤安装使用现场进行,使用现场应配备相应的控制衡器,由于皮带秤检定的特殊性,现场的控制衡器一般由申请检定单位提供,本文探讨怎样对该控制衡器进行量值溯源,以共大家参考。

关键词:皮带秤;标准器;量值溯源1概述1.1 依据A.JJG195-2019《连续累计自动衡器(皮带秤)》 B.JJG99-2006《砝码》1.2 检定项目:1、外观检查2、使用条件检查3、零点检定4、物料检定2检定用标准器检定用的标准器包括控制衡器和标准砝码,用来确定每次检定载荷质量的约定真值。

3控制方法和控制衡器控制方法是物料试验中用来确定试验物料质量的方法。

物料质量P为检定载荷的约定真值,皮带秤显示控制器示值I与物料质量P之差除以物料质量的百分数的值即为皮带秤的相对误差E,即。

以此种方法通常用某些衡器来确定试验物料的质量,这些衡器称之为控制衡器。

控制衡器是用于确定皮带秤的试验物料质量的衡器,通常与被测得皮带秤是相分离的,称之为分离控制衡器。

4控制衡器选择通常选择的控制衡器为满足检定精度要求的电子汽车衡、料斗秤、轨道衡,本文以电子汽车衡为例阐述连续累计自动衡器(皮带秤)检定用标准器量值溯源控制。

5控制衡器量值溯源控制由于皮带秤检定的特殊性,要求尽量以节省人力物力的方式进行检定,一般检定的物料质量达到几十吨,检定单位不可能有这么大秤量的控制衡器带到检定现场,带小秤量的控制衡器又增加许多工作量,这不符合以节省人力物力的方式进行试验的原则性规定。

徐州三原自动化电子皮带秤工作原理公司:徐州三原自动化技术有限公司地址:江苏省徐州市解放南路中国矿业大学科技园电话:0516-技术支持:官网:邮箱:1.1概述徐州三原自动化技术有限公司生产ISC-20A、17A系列电子皮带秤,是在皮带输送系统中对散状物料进行连续计量的理想设备,具有结构简单、称重准确、使用稳定、操作方便、维护量少等优点,不仅适用于常规环境,而且适用于酸、碱、盐及大气腐蚀环境。

广泛地应用于冶金、电力、煤炭、矿山、港口、化工、建材等行业。

1.2主要技术指标1.2.1系统性能·动态累计误差:17A皮带秤系统优于±0.25%20A皮带秤系统优于±0. 5%·称量能力:6000t/h以下·皮带宽度:500~2200mm·皮带速度:0.1m/s·环境温度:秤架-20℃~60℃积算器-10℃~50℃1.2.2载荷传感器性能·非线性:小于额定输出的0.05%·重复性:小于额定输出的0.03%·滞后:小于额定输出的0.03%·激励:10VDC1.2.3速度传感器性能·频率范围:0~1.2KHZ1.2.4积算器性能·准确度:优于0.05%·电源:220V(-15%/+10%);50HZ±2%;25V A·开口尺寸:285×140(宽×高)·输入重量输入:从一只或两只载荷传感器来的毫伏级信号;速度输入:从数字速度传感器传出的脉冲信号;·输出激励电压输出:10±5%;速度传感器输出:未稳压的24VDC;累重显示输出;八位带小数点,最小显示0.01t;流量显示输出:四位带小数点,单位为每小时吨;远程累计输出:相当于累重显示器上每个计数的1/1,1/10,1/100个数;电流输出:可选择4~20mA或0~20mA,电流输出,正比于流量。

电子皮带秤安装使用维护说明书徐州三原中控技术有限公司中国·徐州目录一、电子皮带秤安装 (1)二、2000型系列称重仪表使用说明书 (2)第一章前沿 (2)1.1 概述 (2)1.2 环境参数 (2)1.3 电源 (2)1.4 称重传感器 (2)1.5 主板数字输入端口 (2)1.6 主板数字输出端口 (2)1.7 通讯板/电流板(选购件) (2)1.8 主要性能 (2)1.9 主要功能 (3)第二章安装 (3)2.1 总述 (3)2.2 安装 (3)2.3 安装警示 (3)2.4 接线 (3)2.5 仪表初始设置 (4)第三章操作明细 (10)3.1 前面板 (10)3.2 菜单显示 (10)3.3 运行显示 (11)3.4 校准 (12)第四章菜单 (12)4.1 主菜单1 (12)4.2 主菜单2 (15)4.3 主菜单3 (25)4.4 主菜单4 (25)4.5 主菜单5 (28)4.6 主菜单6 (29)4.7 主菜单7 (30)附1 通讯板配置(选购件) (31)附2 电流输入/输出板(选购件) (31)附3 参数设定记录 (32)三、皮带秤的日常维护 (34)一、电子皮带秤安装1、总则我公司出厂的所有皮带秤系统,不论它们是何种用途均具有较高的可靠性和精确度。

但在安装时若能按下列准则安装可使皮带秤系统的最高性能得以发挥,并不绝对限制于每台皮带秤安装时都要遵守全部条件,但是越是强调它的工作性能,这些条件就越重要。

所以,要解决好必要的一些条件和影响,可以大大提高皮带秤的使用精度。

2、外部环境影响(1)由于风力、雨天、曝晒等对称重的影响较大,所以应保护皮带秤和输送机尽量避免露天安装,免受影响。

(2)附近有振动源,腐蚀性气体,强磁场及大型机电设备干扰,都将使秤的寿命或精度降低。

3、计量段要有足够的强度,在托辊间的相对挠曲不超过0.4cm,输送机计量段部分不得有晃动。

有条件的可以在输送机下进行加固,目的是减少振动,提高计量精度。

第40卷第11期2019年11月自㊀动㊀化㊀仪㊀表PROCESSAUTOMATIONINSTRUMENTATIONVol 40No 11Nov.2019收稿日期:2019 ̄02 ̄30作者简介:刘华炜(1973 )ꎬ女ꎬ学士ꎬ高级工程师ꎬ主要从事智能制造工程项目的系统集成及软件设计开发工作ꎬE ̄mail:huaweil@sipai.com燃煤电厂入炉煤分炉分仓计量的优化设计与实现刘华炜(上海工业自动化仪表研究院有限公司ꎬ上海200233)摘㊀要:针对燃煤电厂中传统分仓计量系统存在的PLC运算负荷重㊁编程复杂难于维护等缺点ꎬ综合利用燃煤电厂输煤系统中入炉煤皮带秤的称重信号及加仓设备运行状态ꎬ采用模拟量离散化处理的原理ꎬ在输煤控制系统PLC ̄CPU中以离散逻辑控制方式ꎬ进行分仓计量数据的累计ꎮ引入先进的计算机控制技术及强大的数据库编程管理功能ꎬ通过参数传递的方式接受实时数据ꎬ采用差值存储法ꎬ确保数据的完整性㊁准确性ꎮ实测验证ꎬ优化后的入炉煤分炉分仓计量系统能合理分担PLC ̄CPU计算负荷ꎬ使生产运行更加安全可靠ꎬ计量功能更加优化ꎬ计量精度更高ꎮ系统报表数据查询方便灵活ꎬ可以快速㊁高效地展示在操作界面上ꎬ满足燃煤电厂运营管理的现场需求ꎮ关键词:燃煤电厂ꎻ输煤系统ꎻ入炉煤ꎻ电子皮带秤ꎻ分炉分仓计量ꎻPLCꎻSEꎻ数据库中图分类号:TH ̄39㊀㊀㊀㊀文献标志码:A㊀㊀㊀㊀DOI:10.16086/j.cnki.issn1000 ̄0380.2019020029OptimizedDesignandRealizationforMeteringforCoalintotheFurnaceontheBasisofSpecificBoilerandSiloinCoalFiredPowerPlantLIUHuawei(ShanghaiInstituteofProcessAutomation&InstrumentationCo.ꎬLtd.ꎬShanghai200233ꎬChina)Abstract:Aimingattheshortcomingsoftraditionalsilometeringsystemincoal ̄firedpowerplantꎬsuchasheavyPLCcalculationloadꎬcomplicatedprogramminganddifficultmaintenanceꎬcomprehensivelyutilizetheweighingsignalofthebeltscalesandtheoperationstatusofthesilofillingequipmentꎬusingtheprincipleofanalogdiscretizationprocessingꎬdiscretelogiccontrolmodeisadoptedinthePLC ̄CPUofcoalhandlingcontrolsystemꎻtoperformtheaccumulatedmeasurementofthesilometeringmeasurementdata.Advancedcomputercontroltechnologyandpowerfuldatabaseprogrammingmanagementfunctionsareintroducedꎬthroughparametertransferꎬtherealtimedataareacceptedꎻandthedifferencestoragemethodisusedtoensuredataintegrityandaccuracy.TheactualmeasurementandverificationprovethattheoptimizedmeteringsystemcanreasonablysharethePLC ̄CPUcalculationloadꎬmaketheproductionoperationmoresafeandreliableꎬthemeteringfunctionismoreoptimizedꎬthemeteringaccuracyishigher.Thesystemreportdataqueryisconvenientandflexibleꎬandcanbequicklyandeffectivelydisplayedontheoperationinterfacetomeettheon ̄siteneedsofcoal ̄firedpowerplantoperationandmanagement.Keywords:Coal ̄firedpowerplantꎻCoalhandlingsystemꎻCoalintofurnaceꎻElectronicbeltscaleꎻMeteringonthebasisofspecificboilerandsiloꎻPLCꎻSEꎻDatabase0㊀引言电力是国民经济发展的重要基础产业ꎮ由于我国能源结构等情况ꎬ燃煤发电作为重要的电源种类ꎬ将在电力系统中长期存在ꎮ燃煤机组发电是用煤大户ꎬ对燃煤的精度计量ꎬ不仅能够进行成本核算ꎬ提高经营管理效益ꎬ而且对节约能源业具有十分深远的意义ꎮ传统分炉分仓计量系统[1]是通过对输煤皮带的入炉煤电子皮带秤瞬时量的采集ꎬ利用计算机控制技术ꎬ再结台锅炉上煤时各个原煤仓进煤口各相关设备的状态信号ꎬ进行计算㊁处理ꎬ从而得到各煤仓及各台机组的燃煤量ꎬ达到对各仓各炉入炉煤进行单独计量的目的ꎮ这种方法技术含量高㊁投资费用低ꎬ并且具有很好的扩展性ꎮ但由于数据模型的大量累计计算处理及数据的存储过程均在可编程逻辑控制器(programmablelogiccontrollorꎬPLC)中实现ꎬ长期运行第11期㊀燃煤电厂入炉煤分炉分仓计量的优化设计与实现㊀刘华炜会导致PLC运行负荷加重ꎬPLC编程复杂难于维护ꎬ并且随着时间推移CPU运行效率降低ꎬ会导致生产运行的可靠㊁安全性存在隐患ꎮ针对传统分炉分仓计量系统的这些缺点ꎬ对传统的分仓计量系统进行了优化改进ꎮ优化设计数学模型的计算以及数据存储过程和记录方式ꎬ从而合理分配资源ꎮ在保证生产运行安全㊁可靠的前提下ꎬ对数据进行精确计算ꎬ完成数据存储记录ꎬ生成报表ꎬ使分仓计量系统更加可靠实用ꎮ优化设计实现了输煤系统真正的管控功能ꎬ为发电效益的计量提供智能化数据分析的依据ꎬ从而指导燃烧㊁降低煤耗㊁节约成本ꎮ1㊀分炉分仓计量系统设计思路的优化改进分炉分仓计量系统设计思路是以总输煤皮带上的入炉煤皮带秤的称重信号为基础ꎬ利用计算机控制技术ꎬ再结台锅炉上煤时各个原煤仓进煤口各相关设备的状态信号ꎬ进行逻辑编程㊁计算处理ꎬ形成数学计算模型ꎮ数学模型由PLC编程[2]实现ꎬ对各炉各仓入炉煤进行单独计算处理ꎮ再利用上位机监控软件的VBA编程[3]功能及自带的SQLServerExpress数据库软件ꎬ构建新的SQLServer数据库实例[4]ꎬ创建SQLServer存储过程和触发器ꎮ通过参数传递的方式ꎬ实现分仓计量数据的高效存储ꎬ利用PLC计算的实时数据得到各煤仓各台机组的燃煤量ꎮ通过上位机监控软件VBA编程实现分仓计量的报表功能ꎬ不仅为现场管理人员提供方便灵活的查询方式ꎬ并且可以快速㊁高效地展示报表ꎮ操作界面为数据库提供必要的维护接口ꎬ以保持数据库在计算机中的一个可控状态ꎮ只需维护工程师在操作界面上进行简单的操作ꎬ就可以实现对数据库[5]的维护ꎮ1.1㊀输煤加仓系统概况某电厂有2台机组ꎬ每台机组有6个煤仓ꎬ加仓皮带为左侧12A输送皮带和右侧12B输送皮带ꎬ并通过安装在输送皮带上的犁煤器对各个煤仓进行加仓ꎮ除了2#锅炉的最后一个煤仓(2 ̄F)作为尾仓ꎬ不采用犁煤器控制加仓外(相当于常开状态)ꎬ其他每个煤仓都分别对应2个犁煤器(12A和12B输送带上面各1个)ꎮ犁煤器抬起和落下到位信号通过行程开关来检测ꎮ在加仓皮带的上游皮带11A和11B上分别安装一个计量皮带秤ꎬ煤流经皮带秤后由电动三通送到12A或者12B皮带上ꎮ运行过程中ꎬ由操作人员通过输煤程控系统的操作界面来选择运行路线ꎮ输送皮带将煤经煤场经皮带秤由三通输送至相应加仓皮带上ꎬ运行人员通过操作输煤程控系统的操作界面控制相应犁煤器的抬㊁落ꎬ把煤流加仓进犁煤器落下位置的煤仓中ꎮ本系统为典型的单秤加仓输煤系统ꎬ入炉煤皮带秤到各个煤仓间存在一定的距离ꎮ在加仓运行过程中ꎬ经过皮带秤称重后ꎬ煤流经过一定的时间分别到达各个煤仓的入口ꎮ图1为输煤系统加仓示意图ꎮ图1㊀输煤系统加仓示意图Fig.1㊀Schematicdiagramofsilofillingofcoalhandingsystem1.2㊀分炉分仓计量系统构架的优化传统的分炉分仓计量[1]系统构架原理如图2所示ꎮ皮带秤仪表瞬时煤量㊁犁煤器接近开关和三通的状态信号以硬接线方式进入PLCꎮ这些信号和在PLC处理器中计算后得到的数据ꎬ都可以在上位机组态软件的数据库中读到ꎬ并可以实时监控其状态ꎮ在上位机组态软件中对这些数据信息进行数据历史记录配置ꎬ利用SEVBA编程[3]即可自动生成报表ꎬ并可以在规定时间自动打印输出ꎮ由于上位机组态软件历史数据仅支持简单的记录存储而缺乏管理功能ꎬ所以所需要的数据处理均要在PLC中进行计算处理后ꎬ发送给上位机ꎮ这样就导致以逻辑控制功能为强势ꎬ而模拟量控制功能为弱势的PLC处理器[6]负荷过重ꎬ会导致CPU速度变慢甚至死机现象的发生ꎬ严重影响生产运行ꎮ图2㊀传统的分炉分仓计量系统构架原理图Fig.2㊀Traditionalmeteringsystemonthebasisofspecificboilerandsilo优化设计是在传统架构的基础上引进SQLServerExpress数据库软件[4]ꎬ并用数据库编程语言SQL对数据存储过程进行编程ꎮ优化后的分炉分仓计量系统构架原理如图3所示ꎮ73自㊀动㊀化㊀仪㊀表第40卷图3㊀优化后的分炉分仓计量系统构架原理图Fig3㊀Optimizedmeteringsystemonthebasisofspecificboilerandsilo2㊀优化的分炉分仓计量系统设计实现从标准化角度考虑ꎬPLC的编程采用梯形图编㊀㊀程[2]ꎬ因此PLC选用具有随意性ꎬ上位机监控软件可以采用自带SQLServerExpress数据库软件的组态软件ꎮ入炉煤皮带秤的称重信号㊁犁煤器接近开关及三通的状态先进入输煤程控系统的PLCꎬPLC进行入炉煤分仓的累积计算ꎬ然后在上位机监控软件的数据库中可以同步得到各个状态值及计算数据ꎮ分炉分仓计量系统关键技术:一是将入炉煤皮带秤的称重信号变化量㊁犁煤器状态和三通的状态作为输入参数来构造分炉分仓计量系统的数学模型ꎬ在PLC中编程实现ꎻ二是在数据库中编程实现对PLC数据进行存储过程及高效存储的管理并在SE中用VBA进行编程生成报表ꎬ同时实现自动按时打印功能ꎮ优化的分炉分仓计量系统原理如图4所示ꎮ图4㊀优化的分炉分仓计量系统原理图Fig.4㊀Schematicdiagramofoptimizedmeteringsystemonthebasisofspecificboilerandsilo3㊀分炉分仓计量数学模型设计实现3.1㊀数学模型的设计在单秤加仓输煤系统中ꎬ需要设计一个 单秤分炉分仓计量 数学模型ꎮ利用数学模型将一台入炉煤皮带秤的称重信号分别扩展到每个煤仓处ꎬ在每个煤仓的入口处虚拟安装称重装置ꎬ因此每个煤仓入口处的虚拟称重装置的安装位置是分炉分仓计量精确度的关键ꎮ分炉分仓计量数学模型的难点ꎬ是在输煤系统的实际运行过程中ꎬ由于煤量的计量是连续进行的ꎬ11A㊁11B输送皮带上的皮带秤到各煤仓有一段距离ꎮ在锅炉换炉加仓时ꎬ必须将这段距离的煤量算在下一个炉上ꎬ而上一个炉的煤量必须扣除这段煤量ꎻ另外ꎬ由于各锅炉煤仓的位置不同ꎬ所以各锅炉煤仓与皮带秤的距离不一致ꎬ皮带秤到煤仓这段距离的煤量㊁延时时间是不相等的ꎮ换煤仓时ꎬ犁煤器先落后抬都会导致煤仓计量的误差ꎮ分炉分仓计量系统的精度取决于计量模型的设计ꎬ这就需要设计一个数学模型ꎬ将时间㊁距离等影响因素作为煤量计算的重要数据ꎮ设计数学模型的关键是精确计算距离与时间的关系ꎮ因为各煤仓与进仓电子皮带秤之间存在不同长度的距离ꎬ所以煤流经过电子皮带秤到达各煤仓存在不同的延时ꎮ这段时间的延时在设计模型时至关重要ꎬ设计引入模拟量离散化处理的理念[7]ꎮ由于皮带输送煤流是连续的ꎬ但每累计达到1t便可以送出一个脉冲ꎬ这样就可以按照一定的采样时间间隔入炉煤皮带秤的称重数据进行离散化ꎮ每个离散的称重信息以入炉煤皮带秤为起点ꎬ至犁煤器落下位置的煤仓入口处为终点ꎬ进行连续的输送ꎮ由于在输煤系统中ꎬ虽然入炉煤皮带秤至各个煤仓入口的距离是固定的ꎬ且皮带的带速也是固定的ꎬ但是煤流由皮带秤至煤仓的输送需要经过皮带和三通装置落煤管ꎬ因此完全依赖工艺理论数据来计算每个煤仓入口处的虚拟称重装置的安装位置势必会导致计量误差ꎮ确定离散的称重数据后ꎬ需要现场实际测量煤流由皮带秤至每个煤仓的输送时间ꎮ当采样时间间隔和输送时间确定后ꎬ每个煤仓虚拟称重装置的安装位置就确定了:Position=Time/Intervalꎮ其中:Postion为虚拟称安装位置ꎻTime为煤由入炉煤皮带秤至煤仓入口的输送时间ꎻInterval为采样时间间隔ꎬ此时间间隔在程序中进行设定ꎮ因此ꎬ煤流由入炉煤皮带秤至煤仓入口的输送时间是建83第11期㊀燃煤电厂入炉煤分炉分仓计量的优化设计与实现㊀刘华炜模的关键要素ꎮ为了减小测量时产生的误差ꎬ采用多次测量求平均值的方法ꎮ时间记录表如表1所示ꎮ由于目前工业电视的高清度及实时性都非常高ꎬ因此可以利用工业电视摄像头ꎬ记录煤流由皮带秤到各个煤仓的时间ꎮ这样既可以避开到现场煤烟污染的环境ꎬ又可以远离现场运行设备ꎬ避免危险情况的发生ꎮ时间设为:煤仓1延时T1ꎬ煤仓2延时T2ꎬ ꎬ煤仓12尾仓延时T12ꎮ表1㊀时间记录Tab.1㊀Timerecords序号终点5#机组煤仓6#机组煤仓5A 5F6A 尾仓1T1 ̄1 T6 ̄1T7 ̄1 T12 ̄12T1 ̄2 T6 ̄2T7 ̄2 T12 ̄23T1 ̄3 T6 ̄3T7 ̄3 T12 ̄34T1 ̄4 T6 ̄4T7 ̄4 T12 ̄45T1 ̄5 T6 ̄5T7 ̄5 T12 ̄5㊀㊀当前电子皮带秤的煤量脉冲要经过T1到达煤仓1ꎬ或者经过T2到达煤仓2ꎬ或者经过T12到达煤仓12ꎮ换言之ꎬ当前进入煤仓1的煤流是之前T1时刻计量到的电子皮带秤的读数并存储至响应对列中第T1位置ꎬ当前进入煤仓2的煤流是之前T2时刻计量到的电子皮带秤的读数并存储至响应对列中第T2位置ꎬ当前进入煤仓12的煤流是之前T12时刻计量到的电子皮带秤的读数并存储至响应对列中第T12位置ꎮ模型关键在于每个采样时间都需要对队列数组元素进行更新维护ꎬ并使队列首位置数据为最新数据ꎮ再根据三通方向㊁犁煤器起落㊁皮带的运停ꎬ判断是哪个煤仓加煤ꎬ然后把相应时间点的煤流读数累计到该煤仓ꎮ煤量统计值的数学公式为:W[t]=W[t]+ʏt2t1G(t)dt式中:G(t)为时间t时刻保存至对列响应位置的皮带秤瞬时量ꎻt1㊁t2分别为加仓计量开始与结束时刻ꎮ利用模拟量离散化处理的原理[7]ꎬ模型中设计双整形数组对列Bunker[Length]ꎬ数组对列具有双重含义ꎬ时间与煤量脉冲ꎮ数组每个寄存器的每个位都会以离散值 0 或 1 对应到输煤路径当前位置ꎬ是否有由A/B侧电子皮带秤输送来的每吨煤流ꎮ每位的数值是动态变化的ꎬ是以采样时间间隔为速度进行相应的左移位ꎬ仿真模拟现场煤流的输送工况ꎮ煤仓的位置对应数组相应的位ꎬLengthn=INTTimen32æèçöø÷即测量时间均值除以双整形数据长度32并取商ꎻBITn=MOD(Timen32)-1ꎬ即测量时间均值除以双整形数据长度32并取余数ꎮ依据PLC整形数据定义原则ꎬ第一位为 0 则减1ꎬ数据第一位为 1 则不需要减1ꎬ煤仓5A位置对应的数组位为Bunker[Length1].BIT1ꎮ3.2㊀数学模型在PLC中的实现在输煤控制系统PLC ̄CPU中ꎬ以梯形图编程实现数学模型的计算ꎮPLC程序流程如图5所示ꎮ图5㊀PLC程序流程图Fig.5㊀FlowchartofPLCprogram首先设定皮带秤采样时间间隔ꎮ根据实际运行情况ꎬ皮带输送煤量通常在3000t/h以下ꎬ但偶尔也会出现输送煤量大于3600t/h的情况ꎮ这样1s内输送量要大于1tꎬ所以采样时间要小于1sꎬ以防丢失称重信息导致计量数值偏小ꎮ根据现场调试将采样时间间隔设为500msꎮ每当皮带秤称质量累计为1tꎬ就会产生一个脉冲ꎮ此时ꎬ数列寄存器Bunker0.0置为1ꎬ同时启动数列移位功能块ꎬ以采样时间间隔连续左移到寄存器的下一位ꎬ并复位寄存器的前一位ꎬ为等待下一个一顿脉冲的到达更新作准备ꎮ每个煤仓设置一个加法加数器ꎮ当 1 移位到犁煤器落下位置即加仓煤仓的位置所对应的数组相应的位时ꎬ启动相应煤仓的累计计数器功能块进行加仓煤量的累加ꎬ同时将加仓煤仓的位置所对应的数组相应的位复位为 0 ꎬ即不再将 1 左移到数组寄存器的下一位ꎮ93自㊀动㊀化㊀仪㊀表第40卷4㊀分炉分仓计量报表系统设计实现在数据库中ꎬ编程实现对PLC数据进行存储过程及高效存储的管理ꎬ并在SE中用VBA进行编程生成报表ꎬ同时实现自动按时打印ꎮ4.1㊀数据库的设计与应用利用上位机监控组态软件的VBA㊁ADO及自带的SQLServerExpress软件ꎬ实现数据的存储ꎬ报表的生成ꎮ构建新的SQLServer数据库实例ꎮ创建SQLServer存储过程ꎬ通过参数传递的方式ꎬ存储过程接受上位机监控组态软件发送的实时数据ꎬ并通过仓号及煤种号实现了分仓计量数据的高速处理ꎮ为了解决数据不定期清零的问题ꎬ采用差值存储法ꎬ确保数据的完整性㊁准确性ꎮ存储过程比较传递过来的数据ꎬ与RealData表的存储值进行比较ꎬ如果大于上次数值ꎬ就把两者的差值计入ReportData表ꎬ并加上时标ꎬ再把新的数据值存入RealData表ꎮ如果传入的数据与RealData表的数据相等ꎬ则忽略这次数据更新ꎮ如果传入的数据小于RealData表中的数据ꎬ则表明已清零ꎬ此时需把新数据直接计入ReportData表ꎬ并用新数据更新RealData表ꎮ差值存储法的变则写ꎬ不变则不写原则ꎬ以减少数据处理的频繁ꎬ提高数据处理效率ꎮ通过上位机监控组态软件自带的VBAꎬ调用ADO(ActiveXDataObject)对象ꎬ在数据发送函数里创建ADODB.ConnectionꎬADODB.Command对象ꎬ创建相应的变量获取实时煤量ꎬ煤种㊁煤仓等数值ꎬ并通过ADODB.Command对象的参数集合赋值给存储过程参数ꎮ加仓开始后ꎬPLC发送数据库触发条件ꎬ启动数据库差值存储功能ꎬ调用数据发送函数ꎬ把数据写入SQLServerꎮ4.2㊀报表的生成通过上位机监控组态软件自带的VBA编程ꎬ实现了分仓计量的报表功能ꎬ在操作界面上提供方便灵活的查询方式ꎬ并可以在操作界面上快速高效展示报表ꎮ首先通过Excel设计报表ꎬ建立好报表模板ꎮ然后ꎬ在上位机监控组态软件中ꎬ通过创建Excel对象ꎬ后台打开报表模板ꎬ把通过ADO对象从SQLServer里查询得到的报表数据填入相应的表格中ꎮ查询条件为可自由选择班㊁天㊁月㊁年ꎮ通过sql语句的Sum函数ꎬ可以快速查出并生成报表ꎬ输出报表格式可以为xls㊁Html等ꎮ这里建议使用Html格式ꎬ以方便阅读㊁禁止修改ꎮ再使用Webbrowser控件ꎬ在上位机监控组态软件画面上显示出刚刚生成的报表ꎬ并可以支持灵活的打印ꎮVBA生成表程序流程如图6所示ꎮ图6㊀VBA生成报表程序流程图Fig.6㊀FlowchartofVBAreportgenerationprogram4.3㊀数据库的维护管理设计随着系统的长期运行ꎬ数据库数据量会越来越大ꎬ数据存储效率也会越来越低ꎮ为此ꎬ专门创建一个数据库维护画面ꎬ可以让用户按照选定的时间段清除对应的历史数据ꎬ从而保证数据库的快速㊁高效ꎮ5㊀结束语优化的分炉分仓计量系统可以准确计量每个煤仓㊁每个机组的加煤量及煤种情况ꎻ并可以灵活查询任意时间段的加仓数据信息ꎬ自动生成班报㊁日报㊁月报和年报ꎻPLC ̄CPU计算负荷可控ꎬ运行安全可靠ꎬ程序便于维护ꎮ维护管理工程师可以及时掌握设备的出力情况ꎬ便于设备的维护ꎮ参考文献:[1]李传江ꎬ张自强ꎬ徐金龙ꎬ等.入炉煤分炉分仓计量系统的设计[J].工矿自动化ꎬ2008(1):15 ̄17.[2]张万忠.可编程控制器应用技术[M].北京:化学工业出版社ꎬ2001.[3]刘新民ꎬ蔡琼ꎬ白康生.VisualBasic6.0程序设计[M].北京:清华大学出版杜ꎬ2004.[4]RobertV.SQLServer2008编程入门经典[M].马煜ꎬ孙皓ꎬ译.3版.北京:清华大学出版社ꎬ2010.[5]刘炳文ꎬ张绅.VisualBasic程序设计 数据库篇[M].北京:人民邮电出版社ꎬ1999.[6]浙江大学罗克韦尔自动化中心.可编程控制器系统[M].杭州:浙江大学出版社ꎬ2002.04。

皮带配料自动称重控制系统毕业论文内蒙古科技大学本科生毕业设计说明书(毕业论文)题目:皮带配料自动称重控制系统学生姓名: sipoyi学号: 19890215专业:自动化班级: 3级2班指导教师: ***皮带配料自动称重控制系统摘要皮带配料自动称重系统是精细化工厂生产工艺过程中一道非常重要的工序,配料工序质量对整个产品的质量举足轻重。

本设计以烧结机配料系统为工业背景,针对配料的自动控制问题,提出了一种基于PLC的皮带配料称重自动配料系统的控制方案。

利用PLC实现对模拟信号的采集、流量的计算、PID调节和对变频器、电机等设备的控制任务。

皮带配料自动称重系统的恒流量控制采用PID调节,流量计量控制是计量偏差与变频调速的结合。

依据系统工艺流程本设计介绍了配料系统的流量控制方式和系统控制过程,详细讲述了PLC的选型及PLC配料系统变频控制中的硬件设置、参数设定和软件设计过程。

关键词:S7-200PLC;变频调速; PID控制;恒流量控制The belt ingredients automatic weighing control systemAbstractBelt ingredients automatic weighing system is a very important process in fine chemical production process, the quality of ingredients process is an important quality of the product as a whole. This design, the sintering machine batching systems for industrial weighing Automatic batching system based on PLC belt ingredients control program for the automatic control of the ingredients. The use of PLC's acquisition of analog signals, traffic calculation, PID regulation and control tasks on the drive, motor and other equipment.The belt ingredients automatic weighing system, the constant flow control using PID control, flow measurement control is a combination of measurement bias and frequency control. Batching system flow control method and system control process in accordance with the system process design, detailed account of the hardware settings in the selection of the PLC and PLC batching system inverter control, parameter setting and software design process.Key words: S7-200PLC; Frequency Control; PID control; Constant flow control目录摘要 (I)第一章绪论 (1)1.1概述 (1)1.2设计背景 (1)1.3工艺流程 (3)第二章皮带配料自动称重系统 (7)2.1设计总体介绍 (7)2.2上位机介绍 (9)2.2.1 概述 (9)2.2.2 工作原理 (9)2.3恒流量控制介绍 (10)2.3.1 概述 (10)2.3.2 PID调节原理 (10)2.4 西门子S7—200简介 (12)2.4.1 概述 (12)2.4.2 一般特性 (13)2.4.3 扩展模块 (15)2.5 变频器简介 (16)2.5.1 概述 (16)2.5.2 变频器的基本结构 (16)2.5.3 变频器的分类 (17)2.6 皮带电机简介 (18)2.6.1 概述 (18)2.6.2直流调速与交流调速的优劣比较 (18)2.6.3 异步电动机的变频调速原理 (20)2.7 电子皮带秤简介 (22)2.7.1 概述 (22)2.7.2基本组成部分 (23)2.7.3原理 (24)2.7.4特点 (24)2.8光电编码器简介 (25)2.8.1 概述 (25)2.8.2工作原理 (25)2.8.3编码器分类及特点 (26)第三章控制方案的确定及其实现方法 (30)3.1设计的总体任务及实现的功能 (30)3.1.1自动称重配料系统控制要求 (30)3.1.2设计任务 (30)3.2控制思想的确定 (31)3.3具体系统设计方案 (32)3.3.1 测速环节 (32)3.3.2称重系统 (33)3.3.3电机的PID调速 (34)3.4输入输出量统计 (34)第四章硬件选择、硬件接线图及其软件编程 (37)4.1硬件选择 (37)4.1.1电动机的选择 (37)4.1.2皮带秤的选择 (37)4.1.3称重信号的处理 (40)4.1.4测速传感器的选择 (41)4.1.5变频器的选择 (41)4.1.6 PLC的选择 (45)4.2硬件接线图 (47)4.2.1 PLC接线图 (48)4.2.2 变频器接线图 (50)4.3 软件编程(见附录) (51)第五章总结 (53)第一章绪论1.1概述近年来,国内新建烧结机的配料方法均采用皮带配料自动称重控制,其实就是按原料的重量来配料,采用电子皮带秤对物料进行连续计量,通过调节圆盘给料机或皮带的速度来实现定量给料,重量配料易实现自动配料,配料精度较高。

皮带秤的原理

皮带秤是一种常用的称重设备,它利用皮带传送物体,通过测量皮带的张力来确定物体的重量。

皮带秤的原理是基于张力和重力的平衡关系,下面我们来详细介绍一下皮带秤的原理。

首先,皮带秤由称重传感器、皮带、驱动装置、张紧装置和控制系统等组成。

当物体被放置在皮带上并被传送时,物体的重力会使皮带产生一定的张力。

称重传感器可以测量这个张力,并将其转换为电信号,然后通过控制系统进行处理。

其次,皮带秤的原理是基于胡克定律和牛顿第二定律。

根据胡克定律,张力与物体的重力成正比,而根据牛顿第二定律,物体的重力与加速度成正比。

因此,通过测量皮带的张力,可以确定物体的重力,进而计算出物体的重量。

另外,皮带秤的原理还涉及到皮带的运动学特性。

当物体被传送时,皮带会产生一定的速度和加速度,这些运动学参数也会影响到张力的大小。

因此,在进行重量测量时,需要考虑物体的运动状态,以确保测量结果的准确性。

此外,皮带秤还需要考虑一些外部因素对测量结果的影响。

比如摩擦力、空气阻力等因素都会对皮带的张力产生影响,从而影响到重量的测量结果。

因此,在使用皮带秤进行测量时,需要对这些外部因素进行校正,以确保测量结果的准确性。

总的来说,皮带秤的原理是基于张力和重力的平衡关系,通过测量皮带的张力来确定物体的重量。

在进行重量测量时,需要考虑物体的运动状态和外部因素的影响,以确保测量结果的准确性。

皮带秤在工业生产和商业领域有着广泛的应用,它的原理和工作方式对于我们理解称重设备的工作原理具有重要的意义。

JY500B3电子皮带秤仪表使用说明书2010版目录一、概述 (5)1.1简介 (5)1.2适用范围 (5)1.3功能特点 (5)1.4面板显示 (6)二、技术规格 (8)三、使用与操作 (9)3.1总述 (9)3.2安装 (9)3.3初始化 (9)3.4电流校验 (9)3.4.1输出电流校验 (9)3.4.2输入控制电流校验 (10)3.5系统校验 (11)3.5.1设定累计单位 (11)3.5.2设置最大秤流量 (12)3.5.3选择秤分度 (12)3.5.4速度信号输入形式 (12)3.5.5 选择校准模式 (12)3.5.6输入挂码或链码重量 (13)3.5.7输入计量段长度 (13)3.5.8输入校准常数 (13)3.5.9建立测试周期 (14)3.5.10零点校准 (16)3.5.11间隔校准 (16)3.6操作明细 (17)3.6.1菜单显示 (17)3.6.2运行显示 (18)3.6.3控制显示 (20)3.6.4批处理显示 (20)3.6.5校准 (20)四、系统菜单 (21)4.1主菜单1 (21)4.1.1读取当前零点和手动调零点 (21)4.1.2读取间隔及手动校准间隔 (21)4.1.3实物校准 (22)4.2主菜单2 (23)4.2.1显示 (23)24.2.2选择累计单位 (23)4.2.3零点死区 (24)4.2.4设定显示流量缓冲时间 (24)4.2.5秤数据 (24)4.2.6设置最大秤容量 (24)4.2.7选择秤分度 (25)4.2.8自动零点跟踪 (25)4.2.9远程累计输出分度 (25)4.2.10定义速度信号形式 (26)4.3主菜单3 (26)4.3.1诊断 (26)4.3.2诊断1(AD) (26)4.3.3诊断2系统时间 (27)4.3.4诊断3系统日期 (27)4.3.5诊断4安全设置 (27)4.4主菜单4 (28)4.4.1输入设定 (28)4.4.2输出定义 (29)4.4.3报警定义 (29)4.4.4高流量设定点 (30)4.4.5高流量延时时间 (30)4.4.6低流量报警点 (30)4.4.7低流量延时时间 (30)4.4.8控制偏差报警点 (31)4.4.9控制偏差延时时间 (31)4.4.10报警定义 (31)4.5主菜单5 (31)4.5.1波特率设定 (32)4.5.2地址设定 (32)4.5.3通讯方式设置 (32)4.6主菜单6 (33)4.6.1批数处理 (33)4.6.2批次 (33)4.6.3批量 (33)4.6.4批提前量 (34)4.6.5批提前量修正系数 (34)4.6.6批量允差 (34)4.6.7比例系数 (34)4.6.8积分时间 (35)4.6.9微分时间 (35)4.6.10控制滞后 (35)4.6.11班信息 (36)4.6.12班设置 (36)4.6.13班产查询 (36)五、端子定义 (37)六、通讯协议 (38)七、参数设定记录 (40)4一、概述1.1简介仪表现场安装型控制器和面板安装型控制器采用微处理器控制,处理称重传感器的重量信号和皮带速度信号,计算流动物料的流量和累计量,显示在仪表上。

激光皮带秤在小青矿选煤厂的应用摘要铁法煤业集团小青矿选煤厂,在实现煤流在线计量的技术改造中,采用激光皮带秤,取得很好效果。

本文分析了激光皮带秤的适用性;介绍了在现场的安装、调试到应用的全过程,重点介绍遇到过的问题和解决办法;总结了两年多激光皮带秤应用实践中的体会。

关键字:激光皮带秤在线计量1前言小青煤矿选煤厂属矿井型动力煤选煤厂,1984年与矿井同步投入生产,并逐渐扩大生产规模,现在年处理入洗原煤能力达260万吨。

工艺上有筛分、水洗、装车、煤泥压滤与干燥四个系统,共有主要设备163 套,其中大部分为胶带物料输送机。

多年来,全厂只对最终产品煤在对外销售时,才实行计量。

然而,对生产过程中诸如胶带输送机上所输运的入洗原煤,以及筛分后的末煤等各个环节,都没有在线计量手段,只能凭着对各重要生产环节的估计产量来指挥生产。

显然,这种状况对选煤生产管理,稳定产品质量,提高选煤生产效率是十分不利的。

为适应选煤生产的发展,提高选煤生产管理水平,小青煤矿选煤厂进行了煤流计量技术改造:决定在几个重要生产环节的胶带输送机上,配备JG系列激光秤,实现煤量在线计量,及时给各管理部门提供重要生产环节的煤流量情况,作为生产调度、管理的依据和参考。

2皮带秤的选型目前,大多数企业在需要计量胶带输送机皮带上散装物料时,一般仍采用电子皮带秤,电子皮带秤应用历史久,技术比较成熟,在有经验的技术人员精心维护和按时校准条件下,准确度较好。

但是,电子皮带秤是接触式测量,利用装在输料皮带下的压力传感器,来感知皮带上物料的重量,对运动状态下的皮带,计量结果不可避免会随着皮带的张力、刚度、自重、倾角、形变等多种因素变化而改变,这就是电子皮带秤存在的“皮带效应”难题!“皮带效应”使得电子秤有“伪高精度”的缺陷[1]。

激光皮带秤[2]是清华大学工程物理系研制成功的一种全新概念的散料在线计量设备。

它把散装物料在线计量问题,归结为‘在线测量堆积体积’与‘测量堆积密度’两个问题。

专利名称:一种电子皮带秤的称重方法专利类型:发明专利

发明人:郑国君

申请号:CN201810235720.4

申请日:20180321

公开号:CN108593061A

公开日:

20180928

专利内容由知识产权出版社提供

摘要:本发明涉及电子称重领域,更具体的是涉及一种电子皮带秤的称重方法。

该电子皮带秤的称重方法包括:用两个或两个以上的称重托辊组成电子皮带秤的称重装置,每个称重托辊下面沿皮带运行方向均匀对称分布有若干采集皮带秤即时信息的多个传感器,传感器分别通过独自的信号传输线路与PLC连接,PLC直接获得每个传感器的称重输出信号,并通过对多个传感器信息的有效组合获得的空间或时间上互补和冗余的直接信息,然后根据自动分析、综合获取的实时特性信息对皮带秤系统补偿计算。

该电子皮带秤的称重方法在测量中有效的进行了系统补偿,达到提高皮带秤精度和长期稳定性的目的。

申请人:郑州金恒电子技术有限公司

地址:450008 河南省郑州市金水区农科路38号2号楼1904号

国籍:CN

代理机构:成都弘毅天承知识产权代理有限公司

更多信息请下载全文后查看。

电子皮带秤工作原理电子皮带秤是一种常用于工业生产中的称重设备,它能够准确测量物料在运输过程中的分量。

本文将详细介绍电子皮带秤的工作原理。

一、概述电子皮带秤由传感器、称重控制器、显示器等组成。

其工作原理基于压力传感技术和电子称重技术。

二、工作原理1. 传感器电子皮带秤的传感器通常采用称重传感器。

称重传感器是一种能够将物料分量转化为电信号的装置。

它通常由应变片、弹簧、传感器壳体等组成。

当物料通过皮带传输时,物料的分量作用在传感器上,使得弹簧发生变形,应变片受到应力,从而产生电信号。

2. 称重控制器称重控制器是电子皮带秤的核心部件,负责接收传感器产生的电信号,并进行处理和计算。

其主要功能包括:- 采集传感器信号:称重控制器通过摹拟转换器将传感器产生的摹拟信号转化为数字信号,以便进行后续处理。

- 数据处理:称重控制器对传感器信号进行放大、滤波和线性化处理,以提高测量精度和稳定性。

- 分量计算:称重控制器根据传感器信号和预设参数,计算物料的分量,并实时显示在显示器上。

- 数据存储和传输:称重控制器可以将测量数据存储在内部存储器中,并通过通信接口传输给上位机或者其他设备。

3. 显示器电子皮带秤的显示器用于实时显示物料的分量。

显示器通常采用液晶显示屏,可以显示数字或者图形。

通过显示器,操作员可以直观地了解物料的分量情况。

三、工作流程1. 校准在使用电子皮带秤之前,需要进行校准操作。

校准是通过给定的已知分量,调整称重控制器的参数,使其能够准确测量物料的分量。

2. 传感器信号采集当物料通过皮带传输时,传感器受到物料分量的作用,产生相应的电信号。

称重控制器通过摹拟转换器将传感器信号转化为数字信号,并进行放大、滤波和线性化处理。

3. 分量计算称重控制器根据传感器信号和预设参数,计算物料的分量。

预设参数包括皮带速度、传感器灵敏度、皮带长度等。

分量计算结果将实时显示在显示器上。

4. 数据存储和传输称重控制器可以将测量数据存储在内部存储器中,并通过通信接口传输给上位机或者其他设备。