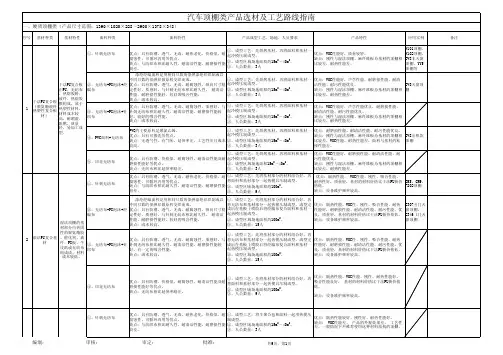

汽车顶棚设计指南内容.

- 格式:doc

- 大小:595.50 KB

- 文档页数:18

奇瑞汽车有限公司车身部设计指南编制:赵金丽乘用车工程研究院1、简要说明顶棚是在车身顶盖钣金件下面加装的内饰件,其作用除提高车内装饰性外,还起隔音、吸音、隔热的作用。

它主要分为粘结式、吊装式和成型顶棚等三种。

1、粘结式这种形式将顶棚直接粘结在顶盖上,一般由面料和泡沫覆合而成,面层起装饰作用,泡沫层起绝热、吸音、隔音作用。

面层用机织布、编织布等织物或人造革、PVC膜等材料制造;泡沫层用聚氨酯(PU)或交联聚乙烯(XPE)泡沫制造;面层和泡沫层用层压法或火焰法复合在一起。

其特点是简单易行。

成本最低,但装饰效果和功能均不如其它两种,故只用于简易车或货车上。

2、吊装式为了把外表面掉挂起来,采用棚杆结构。

在饰面与顶盖之间设有隔热的衬垫,衬垫一般是粘在顶盖内侧的。

吊挂的顶棚是在饰面上面缝制的布袋中穿过棚杆,棚杆弯曲成与顶盖横断面相近似的曲线。

棚杆多数为圆形断面,两端的固定方法有各种各样。

饰面的周边用粘结剂粘到车身顶盖的侧梁上,然后夹上卡扣,或者之直接装到风窗密封条或顶棚的里面,或者采用其它装配方法。

饰面可由人造革、帆布、织物等制成。

其优点是质量小、成本低,适于批量生产。

缺点是装配时衬垫系粘在顶盖上,因而使作业性和作业环境变坏;顶棚与顶盖之间的间隙较大,占用了室内空间;装饰效果布理想,棚杆与棚杆初的饰面避免不了上凸,使整个内饰有一段段凸起的感觉,行车时饰面也会颤动,故这种结构现也少用。

3、成型顶棚成型顶棚是预先把饰面与芯材负荷成一个整体,成为具有一定的刚性和立体形状的内饰件。

近年来,为适应汽车总高的降低、车辆装配工艺和作业环境的改善,以及按钮类等机能部件的安装等要求,采用了大量的成型顶棚。

其优点是:能够使顶棚接近顶盖,增大室内空间;造型上的自由度大;在车辆上安装时一般布使用粘结剂,从而改善了作业环境;成型顶棚便于遮阳板的收藏及顶灯等的安装。

其缺点需要大型成套的生产设备,使成本提高。

成型顶棚一般是一体成型的,但也有分成两块或多块结构的。

车辆天幕式帐篷设计方案概述随着露营旅游文化的不断普及,越来越多的人开始热衷于自驾露营。

而在露营过程中,帐篷的选择往往是一项非常重要的决策。

为了更好地满足露营爱好者的需求,本文提出了车辆天幕式帐篷的设计方案。

设计原则在设计车辆天幕式帐篷时,应该遵循以下原则:1.安全性。

设计应该保证使用帐篷时的安全性。

2.实用性。

帐篷应该方便使用,可以满足露营爱好者的需求。

3.稳定性。

帐篷应该能够稳定地悬挂在车辆上,避免在使用时出现不稳定情况。

4.舒适性。

帐篷应该提供足够的空间和舒适的环境,使用户可以愉快地进行露营活动。

设计方案基于以上设计原则,我们提出了以下车辆天幕式帐篷的设计方案:1.设计思路:车辆天幕式帐篷是固定在车辆顶部的一种帐篷,可以通过吊环或其他方式直接固定在车辆的顶部。

帐篷主体部分采用柔性材料制成,可以根据车辆尺寸进行定制,以便更加贴合车辆表面。

在帐篷的侧面可以设置通风口、支架等,方便用户可以使用。

2.主体结构:车辆天幕式帐篷的主体结构可以采用一些柔性材料,例如PVC布,尼龙布等。

材料应该具有耐磨、抗风雨等特点,可以满足车辆露营环境的要求。

需要根据车型、车顶尺寸进行定制。

3.侧壁:车辆天幕式帐篷的侧壁需要具有通风的功能,可以采用多个透风口来实现。

透风口的位置应该考虑到防雨的需要,并且需要设计成可以随时开启或关闭的方式。

4.支架:车辆天幕式帐篷的支架可以采用铝合金等材料制成,这样可以保证支架的强度和稳定性。

需要设计成易于拆卸和安装的形式。

5.顶部连接:车辆天幕式帐篷需要与车辆的顶部进行牢固的连接,可以采用吊环或插座等方式来实现。

连接方式应该保证安全性和稳定性。

使用方法使用车辆天幕式帐篷的方法如下:1.选择合适的车型,确保帐篷可以与车辆牢固连接。

2.在车辆顶部安装帐篷的支架。

3.将车辆天幕式帐篷整体悬挂在车辆顶部,并进行牢固的连接。

4.打开帐篷的通风口等设置,保证空气流通。

5.在使用后进行拆卸和清洗。

总结车辆天幕式帐篷是一种实用性非常高的帐篷类型,可以满足自驾露营爱好者的需求。

汽车遮阳板设计指南第一章简要说明1.遮阳板简要说明遮阳板是为遮挡司机或前排乘客前面和侧面的阳光所必需的。

遮阳板应包括本体和挂钩,两者协调作用,并满足需求。

遮阳板是车辆内部的车顶装饰子系统重要的组成部件,集安全性、功能性与装饰性于一身。

人们对其手感、皮纹、色泽、色调的要求也愈来愈高。

近年来人们已经不在满足遮阳板只遮挡炫目光的基本功能了,越来越多的功能整合到遮阳板上了。

如化妆镜、票夹、车库门遥控、带拉杆结构、带延长板等。

2.遮阳板分类遮阳板按大小可分为小遮阳板、中遮阳板、大遮阳板。

小型遮阳板尺寸约为175毫米宽和360毫米长;中型遮阳板尺寸约为185毫米宽和400毫米长;大型遮阳板约尺寸为195毫米宽和450毫米长。

轴边缘最大厚度为28毫米,下部边缘最小厚度为18毫米。

明确遮阳板大小标准有利于遮阳板平台化的开展。

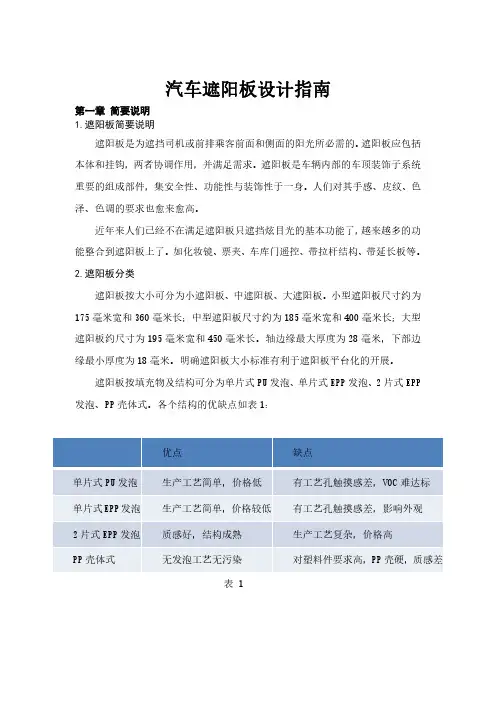

遮阳板按填充物及结构可分为单片式PU发泡、单片式EPP发泡、2片式EPP 发泡、PP壳体式。

各个结构的优缺点如表1:表1遮阳板按包覆材料可分为PVC、针织面料符合海绵、针织面料符合无纺布、仿麂皮。

各个包覆材料的优缺点如表2:表2遮阳板按镜框结构可分为无镜式、无盖式、翻盖式、抽拉式。

各个结构的优缺点如表3:表3常见遮阳板照片如下:3.遮阳板的加工工艺简介遮阳板生产的主要工艺:针对不同遮阳板,涉及的工艺及流程也有较大差异,可粗略归纳为以下几种:1)PVC EPP带灯遮阳板:采购原材料→EPP发泡→塑件注塑(支座,支轴,镜框,镜盖等)→附件车间组装分总成(支座总成,镜框总成)→面料裁减,热压标签→高频焊接PVC→注塑挂钩轴→压装支座总成及镜框总成→检验。

2)PVC PP壳带灯遮阳板:采购原材料→塑件注塑(PP壳,支座,支轴,镜框,镜盖等)→附件车间组装分总成(支座总成,镜框总成)→面料裁减,热压标签→高频焊接PVC→压装支座总成,镜框总成和挂钩轴→检验。

3)针织面料EPP带灯遮阳板:采购原材料→EPP发泡→发泡(泡沫层)→塑件注塑(支座,支轴,镜框,镜盖等)→附件车间组装分总成(支座总成,镜框总成)→面料裁减→热熔翻边及热压标签→压装支座总成,镜框总成和挂钩轴→检验。

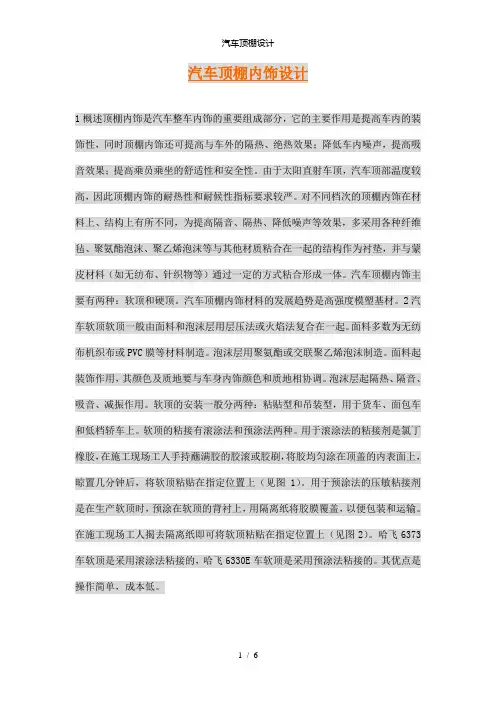

1概述顶棚内饰是汽车整车内饰的重要组成部分,它的主要作用是提高车内的装饰性,同时顶棚内饰还可提高与车外的隔热、绝热效果;降低车内噪声,提高吸音效果;提高乘员乘坐的舒适性和安全性。

由于太阳直射车顶,汽车顶部温度较高,因此顶棚内饰的耐热性和耐候性指标要求较严。

对不同档次的顶棚内饰在材料上、结构上有所不同,为提高隔音、隔热、降低噪声等效果,多采用各种纤维毡、聚氨酯泡沫、聚乙烯泡沫等与其他材质粘合在一起的结构作为衬垫,并与蒙皮材料(如无纺布、针织物等)通过一定的方式粘合形成一体。

汽车顶棚内饰主要有两种:软顶和硬顶。

汽车顶棚内饰材料的发展趋势是高强度模塑基材。

2汽车软顶软顶一般由面料和泡沫层用层压法或火焰法复合在一起。

面料多数为无纺布机织布或PVC膜等材料制造。

泡沫层用聚氨酯或交联聚乙烯泡沫制造。

面料起装饰作用,其颜色及质地要与车身内饰颜色和质地相协调。

泡沫层起隔热、隔音、吸音、减振作用。

软顶的安装一般分两种:粘贴型和吊装型,用于货车、面包车和低档轿车上。

软顶的粘接有滚涂法和预涂法两种。

用于滚涂法的粘接剂是氯丁橡胶,在施工现场工人手持蘸满胶的胶滚或胶刷,将胶均匀涂在顶盖的内表面上,晾置几分钟后,将软顶粘贴在指定位置上(见图1)。

用于预涂法的压敏粘接剂是在生产软顶时,预涂在软顶的背衬上,用隔离纸将胶膜覆盖,以便包装和运输。

在施工现场工人揭去隔离纸即可将软顶粘贴在指定位置上(见图2)。

哈飞6373车软顶是采用滚涂法粘接的,哈飞6330E车软顶是采用预涂法粘接的。

其优点是操作简单,成本低。

图1图2吊挂软顶的结构见图3所示。

软顶饰面的背面缝有几行吊挂用的布袋或细绳,并同时配备软顶安装用细杆,该细杆弯曲成与金属顶盖断面相似的曲线。

安装时,先将细杆穿过软顶背面的布袋,再将这些细杆固定在顶盖横梁上。

饰面的周边用粘接剂粘到内护板和前风窗胶条上。

其优点是质量小,成本低,但软顶与金属顶盖间隙大,占用室内空间;布袋与饰面连接处上凸,行车时软顶振颤,整体装饰效果不理想。

农村车辆遮阳棚设计方案背景在农村生活中,一些农村居民需要使用小型车辆进行出行或运输物品。

然而,由于缺少遮阳设施,暴晒和雨淋给他们的生活带来了不便。

因此,为了方便农村车辆使用者,设计遮阳棚成为一个迫切的问题。

设计目标本文旨在提供一种农村车辆遮阳棚的设计方案,其设计目标如下:1.可以为车辆和车辆使用者提供坚固的遮阳设施;2.与农村环境相融合,不会影响农村景观;3.设计方案具有可延展性,可以按需定制。

设计方案农村车辆遮阳棚的设计方案如下:1. 使用材料遮阳棚的主体材料为钢管,钢管的直径和厚度根据设计要求确定。

支撑架使用方钢,方钢的规格和壁厚同样要酌情考虑。

遮阳棚的顶部、侧面和后部使用防水、防紫外线性能优良的PVC材料。

2. 结构设计遮阳棚的整体结构基于钢管和方钢的框架,通过焊接或拼装完成。

方钢作为支撑架,连接钢管和地面。

整个结构通过钢丝绳加固,增强整体稳定性。

3. 外观设计遮阳棚的外观设计应与农村环境相融合,进行相应的涂装处理,使其具有防锈、抗腐蚀性和美观性。

车辆使用者可以选择定制遮阳棚的颜色,以适应当地的环境和气候。

4. 安装及维护遮阳棚的安装需要遵循相关标准,确保安全可靠。

更换PVC材料时,需要注意使用适当的工具,防止损坏材料,避免影响使用寿命。

定期维护检查,及时修复钢管和方钢连接处的松动、锈蚀等问题。

结论为了满足农村居民出行及物品运输的需要,针对农村车辆遮阳不足的问题,本文提供了一种较为可行的解决方案。

设计方案综合考虑了车辆使用者的各种需求,结构稳定性和美观度,同时兼顾了风格和安全等方面,具有一定的实用性和可行性。

车棚设计方案车棚设计方案1. 摘要本文档介绍了一个车棚的设计方案。

车棚是一种常见的用途广泛的建筑结构,用于保护车辆免受天气和其他外部因素的影响。

在本方案中,我们考虑了材料的选择、结构的稳定性以及功能的实用性等因素。

2. 引言车棚是一种用于放置车辆的建筑结构。

它可以保护车辆免受阳光、雨水、尘土和其他外部因素的影响,从而延长车辆的使用寿命。

车棚广泛应用于住宅小区、商业区、停车场等地方。

设计一个优秀的车棚需要考虑结构的稳定性、使用的材料、安装和维护的便利性等因素。

3. 设计要求为了满足用户的需求,我们对车棚的设计有以下要求:- 结构稳定:车棚的结构必须能够承受外部风力和压力,保证车棚的稳定性。

- 防水防晒:车棚的材料和设计要能够有效防止雨水和阳光的侵入,以保护车辆。

- 通风透气:车棚的设计应考虑通风透气,以避免车内发生潮湿和异味。

- 易安装和维护:车棚的组装和拆卸应简单、方便,并且需要便于维护和清洁。

4. 设计方案基于上述设计要求,我们提出以下车棚设计方案:4.1 材料选择**框架材料:** 我们选择使用钢材作为车棚的框架材料。

钢材具有高强度、耐腐蚀和耐久性的特点,可以有效提供稳定的支撑结构。

此外,钢材还可以根据需要进行切割和加工,便于定制车棚的尺寸和形状。

**覆盖材料:** 为了防止雨水和阳光的侵入,我们选择使用聚碳酸酯或聚乙烯酸酯等材料作为车棚的覆盖层。

这些材料具有优秀的防水和防紫外线能力,同时具有透明或半透明的特点,可以保持良好的采光效果。

4.2 结构设计**三角支撑结构:** 为了增强车棚的稳定性,我们采用了三角支撑结构。

这种设计能够使车棚在遇到风力或外部压力时保持稳定,不易变形或倾斜。

**通风设计:** 车棚的顶部和两侧设置有通风孔,以保证车棚内外的空气流通。

这可以有效降低车棚内部的温度,避免车内发生潮湿和异味。

4.3 安装和维护**快速拼装:** 为了方便用户安装车棚,我们采用了快速拼装的设计。

奇瑞汽车有限公司车身部设计指南校对:审核:批准:汽车工程研究院1、简要说明顶棚是在车身顶盖钣金件下面加装的内饰件,其作用除提高车内装饰性外,还起隔音、吸音、隔热的作用。

它主要分为粘结式、吊装式和成型顶棚等三种。

1、粘结式这种形式将顶棚直接粘结在顶盖上,一般由面料和泡沫覆合而成,面层起装饰作用,泡沫层起绝热、吸音、隔音作用。

面层用机织布、编织布等织物或人造革、PVC膜等材料制造;泡沫层用聚氨酯(PU)或交联聚乙烯(XPE)泡沫制造;面层和泡沫层用层压法或火焰法复合在一起。

其特点是简单易行。

本钱最低,但装饰效果和功能均不如其它两种,故只用于简易车或货车上。

2、吊装式为了把外外表掉挂起来,采用棚杆结构。

在饰面与顶盖之间设有隔热的衬垫,衬垫一般是粘在顶盖内侧的。

吊挂的顶棚是在饰面上面缝制的布袋中穿过棚杆,棚杆弯曲成与顶盖横断面相近似的曲线。

棚杆多数为圆形断面,两端的固定方法有各种各样。

饰面的周边用粘结剂粘到车身顶盖的侧梁上,然后夹上卡扣,或者之直接装到风窗密封条或顶棚的里面,或者采用其它装配方法。

饰面可由人造革、帆布、织物等制成。

其优点是质量小、本钱低,适于批量生产。

缺点是装配时衬垫系粘在顶盖上,因而使作业性和作业环境变坏;顶棚与顶盖之间的间隙较大,占用了室内空间;装饰效果布理想,棚杆与棚杆初的饰面防止不了上凸,使整个内饰有一段段凸起的感觉,行车时饰面也会颤抖,故这种结构现也少用。

3、成型顶棚成型顶棚是预先把饰面与芯材负荷成一个整体,成为具有一定的刚性和立体形状的内饰件。

近年来,为适应汽车总高的降低、车辆装配工艺和作业环境的改善,以及按钮类等机能部件的安装等要求,采用了大量的成型顶棚。

其优点是:能够使顶棚接近顶盖,增大室内空间;造型上的自由度大;在车辆上安装时一般布使用粘结剂,从而改善了作业环境;成型顶棚便于遮阳板的收藏及顶灯等的安装。

其缺点需要大型成套的生产设备,使本钱提高。

成型顶棚一般是一体成型的,但也有分成两块或多块结构的。

奇瑞汽车有限公司车身部设计指南校对:审核:批准:汽车工程研究院1、简要说明顶棚是在车身顶盖钣金件下面加装的内饰件, 其作用除提高车内装饰性外,还起隔音、吸音、隔热的作用。

它主要分为粘结式、吊装式和成型顶棚等三种。

1、粘结式这种形式将顶棚直接粘结在顶盖上,一般由面料和泡沫覆合而成,面层起装饰作用,泡沫层起绝热、吸音、隔音作用。

面层用机织布、编织布等织物或人造革、PVC 膜等材料制造;泡沫层用聚氨酯 (PU 或交联聚乙烯(XPE 泡沫制造;面层和泡沫层用层压法或火焰法复合在一起。

其特点是简单易行。

成本最低,但装饰效果和功能均不如其它两种,故只用于简易车或货车上。

2、吊装式为了把外表面掉挂起来,采用棚杆结构。

在饰面与顶盖之间设有隔热的衬垫, 衬垫一般是粘在顶盖内侧的。

吊挂的顶棚是在饰面上面缝制的布袋中穿过棚杆, 棚杆弯曲成与顶盖横断面相近似的曲线。

棚杆多数为圆形断面, 两端的固定方法有各种各样。

饰面的周边用粘结剂粘到车身顶盖的侧梁上, 然后夹上卡扣, 或者之直接装到风窗密封条或顶棚的里面,或者采用其它装配方法。

饰面可由人造革、帆布、织物等制成。

其优点是质量小、成本低,适于批量生产。

缺点是装配时衬垫系粘在顶盖上, 因而使作业性和作业环境变坏; 顶棚与顶盖之间的间隙较大,占用了室内空间;装饰效果不理想,棚杆与棚杆初的饰面避免不了上凸,使整个内饰有一段段凸起的感觉,行车时饰面也会颤动, 故这种结构现也少用。

3、成型顶棚成型顶棚是预先把饰面与芯材负荷成一个整体, 成为具有一定的刚性和立体形状的内饰件。

近年来,为适应汽车总高的降低、车辆装配工艺和作业环境的改善, 以及按钮类等机能部件的安装等要求, 采用了大量的成型顶棚。

其优点是:能够使顶棚接近顶盖,增大室内空间;造型上的自由度大;在车辆上安装时一般不使用粘结剂,从而改善了作业环境; 成型顶棚便于遮阳板的收藏及顶灯等的安装。

其缺点需要大型成套的生产设备,使成本提高。

成型顶棚一般是一体成型的, 但也有分成两块或多块结构的。

顶棚能保持预定的形状是由周边的紧固装置及遮阳板支座、顶灯座等部件的紧固来共同完成的,也有一些汽车将顶棚中间部分粘结在顶盖上。

目前我公司的生产的车都是成型顶棚:其中 A11和 A15用胶和卡扣等固定,S11、 B11、 T11都是采用卡扣等固定,基材有 PU 板、 PS 板等。

PU 板成型顶棚详细结构如下:1. 面饰层2. 粘结层3. 玻纤层4. 粘结层5. PU 板6. 粘结层7. 玻纤层8. 粘结层9. 底衬层下图是 B14整个顶棚系统的构成图:主要包括顶棚、支撑架、遮阳板、乘客扶手、前后顶灯等。

2、设计构想顶棚是车内部的一个大型覆盖件,和它配合的件很多,如立柱护板、遮阳板、乘客扶手、前后顶灯、天窗等,因此在设计初期对边界的确认非常重要, 另外因顶棚是一个外观件, 其表面的颜色纹理需与整车内饰的风格相匹配, 其开发流程一般如下:造型-A 面设计-结构设计-模具开发-样件匹配。

结构设计周期一般为 1-2个月,树脂模具的设计制作周期一般为 1-1.5个月,金属模具设计制作周期一般为 3-4个月。

在产品开发初期,一般先做树脂模具,在尺寸匹配确认后,再开金属模具。

2.1人机工程分析头部空间的校核:以 95%的人体头部包络线进行评价, 通过测量车身室内顶棚表面或凸起平面的标准切点到头部位置包络线的切线间的距离而得到头部间隙目标值 /经验值:前座头部间隙大于 50mm ,后座头部间隙大于 30mm 。

2.2 间隙、台阶、公差分析1顶棚和固定卡扣的配合2顶棚与 A 、 B 、 C 柱护板的配合3顶棚与门洞密封条的配合4顶棚与乘客扶手的配合5顶棚和前后顶灯的配合6顶棚和遮阳板的配合7顶棚和前后风挡玻璃配合8顶棚和天窗的配合标值 /经验值:1卡扣要卡紧顶棚和钣金, 0间隙配合,卡紧后要保证卡扣至少留有 3个齿卡住钣金;2 A 、 B 、 C 柱护板要压住顶棚一般不小于 10mm ,护板压顶棚的干涉量一般为 1mm ,顶棚和护板的配合一般是在顶棚上做出凹的台阶, 同时护板的边缘也要有平滑的过度,不能有比较陡的倒角;3密封条一般要压住顶棚边缘 5mm ,同时顶棚边缘和密封条要保留至少 1mm 的间隙,防止干涉,密封条的唇边和顶棚的干涉量一般为 2.5mm ;4扶手座要压住顶棚边缘至少 3 mm。

5在前后顶灯周围一般要做凹的台阶,顶灯要压住顶棚周边至少 3mm ,一般5mm ;6 遮阳板的固定座要压住顶棚边缘至少 3mm , 一般 5mm , 遮阳板的底部和顶棚一般要保留 10mm 左右的间隙;7和风挡玻璃间隙一般在 3mm ;8天窗密封条一般要压住顶棚周边 10mm ,开口尺寸根据天窗的要求确定。

校核过程及分析说明:(带图示1. 顶棚和卡扣的配合;2. 顶棚与 A 、 B 、 C 柱的配合3. 顶棚与密封条的配合4、顶棚与乘客扶手的配合5. 顶棚和顶灯的配合6. 顶棚和遮阳板的配合7. 顶棚与风挡玻璃的配合8. 顶棚与天窗密封条的配合2.3 制造工艺可行性(要求供应商确认主要是确认一些圆角及过渡型面是否可以加工出来工艺方法:模压成型;具体的优缺点(模具材料的选择 ,主要从成本和产品满足的要求进行分析。

2.4 装配工艺可行性(要求装配工艺人员确认工艺方法:确定顶棚和周边件的装配顺序, 分析对装配质量带来的影响,并提出建议校核过程及分析说明:一般先固定后部的固定卡扣, 然后是遮阳板的安装点,顶灯或中部的卡扣,接着是门洞密封条,然后是乘客扶手, 最后是护板。

后部的固定点为安装基准点。

2.5 紧固方式顶棚后部一般用 3个塑料卡扣固定、前部用遮阳板的固定座进行固定,如果后部有顶灯的可以通过顶灯固定,如果没有可以用 2-3个塑料卡扣固定,周围用乘客扶手固定。

2.6 风险分析在顶棚的设计过程中除了上述的要点外, 如果整车有 curtain airbag(双侧安全气帘的配置,在设计顶棚时要特别注意,主要有以下几点:1. 顶棚和气囊模块的距离不能太大, 否则气囊爆破时可能会偏向别的方向,降低了气囊的保护效果;2. 顶棚安装点的布置要分布在边缘, 容易产生撕裂线, 使得气囊顺利爆破出来;3. 气囊撕裂线部分的顶棚厚度比正常位置一般要减薄 30%;4. 顶棚和护板的配合不应太紧密, 为了保证顶棚在气囊爆破时能顺利让开,一般可以把顶棚的边缘做成齿形,如下图所示:5. 为了防止在气囊爆破时,护板摆动,顶棚和护板一般采用下面的配合方式:8mm2.7 主要性能要求 1. 耐热老化性能试验后表面与供货状态相比,不允许出现任何变化,如装饰材料部分脱层、起泡、凸起、变色、明显的卷边处变平、边缘拱起等。

2. 低温存放性能试验后表面与供货状态相比,不允许出现任何变化,如装饰材料部分脱层、起泡、凸起、变色、明显的卷边处变平、边缘拱起等。

3. 耐湿热性能试验后表面与供货状态相比,不允许出现任何变化,如装饰材料部分脱层、起泡、凸起、变色、明显的卷边处变平、边缘拱起等。

4. 耐气候交变性能试验后表面与供货状态相比,不允许出现任何变化,如装饰材料部分脱层、起泡、凸起、变色、明显的卷边处变平、边缘拱起等。

5. 耐低温冲击性能试验后每一个试样都不允许产生裂纹或破裂现象。

6. 饰材与基材间粘结性能初始状态:F ≥ 3N/5cm;按 5.4条,气候交变试验后:F ≥ 3N/5cm。

7. 耐摩擦色牢度7.1干态:变色≥ 4级,沾色≥ 4级;7.2湿态:变色≥ 4级,沾色≥ 4级。

8. 耐水污染性能试验后应无任何污点出现。

9. 抗微生物性能试验后无任何异味、发霉等现象。

10. 燃烧特性燃烧速度≤ 75mm/min 。

11. 耐光色牢度试验后外观不允许出现翘曲、轮廓和曲面歪斜、接合面分离等缺陷,用放大镜( 6 - 9 倍或类似的仪器看不见与初始状态相比有什么变化。

低档车:灰色标度≥ 3级按 GB250标准评价。

中高档车:灰色标度≥ 4级按 GB250标准评价。

12. 气味性要求低档车:要求评分≤ 4.0级;中档车:要求评分≤ 3.5级;高档车:要求评分≤ 3.0级。

13. 甲醛含量要求甲醛含量≤ 10mg/Kg14. 气雾冷凝值要求气雾冷凝值≤ 2mg15. 有机物散发要求有机物散发≤ 50ugc/g16. 挠度纵向≤ 14mm横向≤ 15mm (天窗顶棚、有后顶灯顶棚除外17. 含水量变化率含水量变化率≤ 6%详细要求见标准 Q/SQR.04.127-2005。

3、顶棚的结构及材料类型基材PU 板基材、 PS 板基材、 FS 板基材、废纺毡基材、麻纤维板基材、瓦楞纸板等。

面饰材料(1 针织面饰:经编、纬编等,以经编为主。

(2 PVC 面饰(1 无纺布面饰:针刺无纺布、缝编无纺布、热轧无纺布等附件灯框、线束、线桥、支承块、线夹、子母扣、去噪带等顶棚设计、制造与质量保证2、加工工艺(1加工工艺流程以 PU 板做为骨架材料制作的顶棚, 其主要工艺有干法和湿法两种。

a 、干法工艺流程复合工序:底层无纺布→放卷→撒玻纤→撒胶粘粉(PE →放 PU 板→撒玻纤→撒胶粘粉(PE →预热→加热→复合→冷却→ 收板→形成复合板模压工序:基材 (加热}→ 冷模压→顶棚成型面饰层切割安装工序:高压水或热切割→压铆灯固定框→安装附件→ 整理→顶棚总成→ 装箱→运输→顾客仓库或工位b 、湿法工艺流程无纺布→放卷→撒玻纤→喷液体胶→喷水→ 放 PU 板→撒玻纤→喷液体胶→喷水→基材→ 热模压→顶壳→ 喷液体胶}→热模压→切割面饰层→压铆灯固定框→安装附件→顶棚总成4、失效模式顶棚设计开发指南奇瑞汽车有限公司编制日期:2005.3.5 编者:孙石磊版次:00 页次:- 16 - 4.1 性能失效:如表面变色等; 4.2 尺寸失效,主要是和周边件的配合不好。