A312 TP347H稳定化热处理工艺改进

- 格式:doc

- 大小:27.00 KB

- 文档页数:4

A312 TP347H稳定化热处理工艺改进1、背景A312 TP347H因具有良好的高温耐氧化、耐磨、耐蚀及其热稳定性而被广泛应用于电站、化工等行业。

神华煤直接液化项目是我国煤直接液化关键技术研究国家863计划项目之一,工艺管道材质种类多,其中A312 TP347H被大量安装在与反应器相连接的管道中,管内介质为固、液、气三态混合的油煤浆,最高运行温度455℃(设计温度482℃),最高运行压力19.188MPa(设计压力20.55MPa),管道设计技术条件要求对其进行焊后稳定化热处理。

为了消除应力焊接残余应力,提高A312 TP347H的抗晶间腐蚀能力,根据设计给出的工艺对焊缝进行了稳定化热处理处理,然而在对完成稳定化热处理的焊缝进行表面酸洗钝化处理后,部分焊缝出现表面裂纹,且随着壁厚的增加,裂纹程度更严重。

经分析,稳定化热处理工艺是出现裂纹的主要原因。

2、材料特性A312 TP347H在ASME中归类为P-NO. 8,与我国18-8型奥氏体耐热钢比较相近,为单相奥氏体组织,具有较好的耐高温和耐腐蚀性能。

3、稳定化热处理的作用A312 TP347H奥氏体不锈钢组织为单相奥氏体,焊后易出现晶间腐蚀、应力腐蚀开裂。

因此A312 TP347H含有的稳定化元素Nb+Ta,在经过890℃以上的稳定化温度时,能形成稳定碳化物(由于Nb能优先与碳结合,形成NbC),大大降低奥氏体中Cr23C6的含量,起到了牺牲Nb元素保护铬元素的目的。

进行这种退火可以将碳化铬完全溶解,而特殊碳化物TiC或NbC 不完全溶解,且在冷却过程中特殊碳化物又充分析出,使碳不可能再形成铬的碳化物,因而有效地消除了晶间腐蚀倾向。

4、施工中出现的问题,分析与解决根据管道技术条件要求,现场执行的稳定化热处理工艺如下表(1)稳定化热处理实际操作时,采用电加热板对焊缝区进行加热;硅酸铝保温棉对其包扎保温,具体内容是按以下要求执行的:1)加热宽度B:以焊口中心为基准,加热范围每侧不小于3倍管壁厚且大于100mm。

第3期刘松,等:整体侧墙结构的A型城铁车辆车体挠度预制研究前反变形的意义。

侧墙单部件的挠度预制可有效保证车体总组成焊接时底架与侧墙的焊缝一致,不产生多余的焊接变形,不影响总组成挠度回弹。

通过第3、4、5组试验可以看出,在保持总组成工装支撑分布在门口两侧,以及侧墙单部件预制挠度相同的条件下,总组成预制挠度值越大,焊后车体的最终挠度值越大,挠度回弹量为3.5~4.5 mm。

由此可以证明车体总组成工装支撑的分布位置与侧墙单部件的挠度预制对于整车焊后的挠度值影响最为关键。

一是由于门口区域在无焊接热作用的条件下,仅靠工装对底架边梁造成的弹性变形在焊后极易产生较大回弹。

故即使在门口中心区域做一个相对较大的挠度数值通常也会在焊后获得一个相对较小的最终挠度值。

二是由于在车体总组成焊接时,未制作挠度的侧墙与通过工装制作出挠度的底架无法形成匹配的弧形关系,在焊缝插接口处形成严重不均匀的焊缝间隙,挠度最高点处插接贴合的条件下,两侧焊缝间隙极大,焊缝间隙过大会导致严重的焊接收缩变形,而收缩变形的方向与挠度方向相反。

故侧墙单件的挠度制作至关重要,并且通过试验可以看出在侧墙单件挠度预制的条件下,总组成挠度预制最高值无需过大,就可以获得较小的挠度回弹量与一个较大的焊后车体最终挠度。

而在实际制造过程中,挠度预制数值越高产生的作业难度越大,对车体各个尺寸的影响也越大,故在保证车体总组成焊后挠度满足设计理论需求的基础上,挠度预制值越小作业难度系数越低,对尺寸影响越小。

因本文选取车辆的设计理论挠度需求数值为12~15 mm,第5组试验的挠度预制方案为最优。

3 结论(1)具有整体侧墙结构的铝合金A型城铁车辆车体最终挠度数值与车体总组成组焊工装支撑的分布位置有关,支撑分布在门口中心,焊后挠度回弹量13 mm,支撑分布在门口两侧焊后难度回弹量下降至11 mm。

(2)侧墙单部件的挠度预制可有效降低车体总组成焊后挠度回弹量,与侧墙单件未进行挠度预制的车辆相比,挠度回弹量从11 mm下降至4.5 mm。

热处理工艺对材料热稳定性和耐热性的改善材料的热稳定性和耐热性是在高温环境下材料对热膨胀、氧化、强度和硬度等性能的稳定性和抵抗能力。

在工业生产中,材料往往需要在高温环境下工作,因此热稳定性和耐热性对材料的品质和可靠性至关重要。

热处理工艺是改善材料热稳定性和耐热性的关键方法之一。

首先,热处理工艺可以通过改变材料的晶粒结构和析出物的排列,提高材料的热稳定性。

在高温环境下,材料的晶粒结构可能会发生变化,形成过大、过细、过错的晶粒。

这些变化会导致材料的热膨胀系数增大、力学性能下降、易氧化等问题。

而通过适当的热处理工艺,可以使晶粒重新排列、细化晶粒尺寸、调整晶粒间的结构,并优化晶格缺陷的分布。

这样一来,材料的热稳定性就会得到显著改善。

其次,热处理工艺也可以通过调整材料的化学成分,提高材料的耐热性。

在高温下,材料容易发生氧化反应,导致材料的力学性能下降。

而通过热处理工艺,可以通过添加适量的合金元素来增加材料的抗氧化能力。

例如,可以添加铬、铝、硅等元素来形成防护氧化层,从而提高材料的耐热性。

此外,在热处理工艺中,还可以通过控制材料的冷却速度、淬火介质和温度等因素,调整材料的组织结构和相变行为,进一步提高材料的热稳定性和耐热性。

例如,通过快速冷却可以实现溶质的固溶和次微粒的析出,从而提高材料的强度和硬度;而通过控制淬火温度和介质,可以调整材料的组织结构,提高材料的韧性和耐热性。

总之,热处理工艺是一种重要的方法,可以有效地改善材料的热稳定性和耐热性。

通过调整材料的晶粒结构、化学成分和冷却方式等因素,可以提高材料的热稳定性和耐热性,从而增加材料的使用寿命和可靠性。

在工业生产中,热处理工艺已经成为一项不可或缺的技术,对于提高材料的性能和优化产品质量具有重要意义。

另外,热处理工艺还可以改善材料的热稳定性和耐热性,通过优化材料的晶体结构和相变行为来增强材料的抗热膨胀能力。

热膨胀是材料在高温条件下由于热量的影响而导致体积增大的现象。

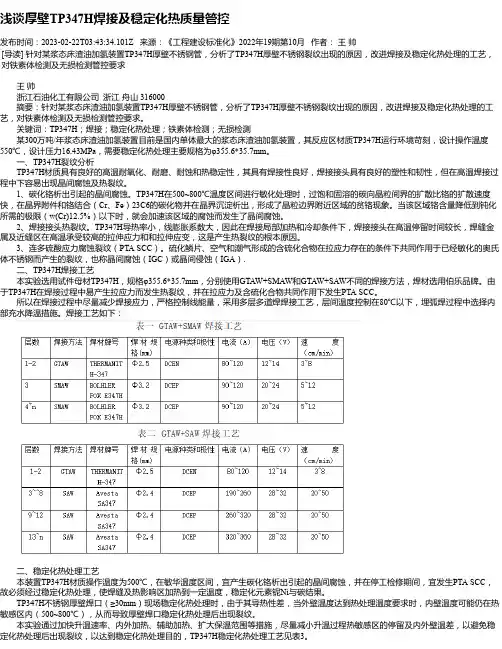

浅谈厚壁TP347H焊接及稳定化热质量管控发布时间:2023-02-22T03:43:34.101Z 来源:《工程建设标准化》2022年19期第10月作者:王帅[导读] 针对某浆态床渣油加氢装置TP347H厚壁不锈钢管,分析了TP347H厚壁不锈钢裂纹出现的原因,改进焊接及稳定化热处理的工艺,对铁素体检测及无损检测管控要求王帅浙江石油化工有限公司浙江舟山 316000摘要:针对某浆态床渣油加氢装置TP347H厚壁不锈钢管,分析了TP347H厚壁不锈钢裂纹出现的原因,改进焊接及稳定化热处理的工艺,对铁素体检测及无损检测管控要求。

关键词:TP347H;焊接;稳定化热处理;铁素体检测;无损检测某300万吨/年浆态床渣油加氢装置目前是国内单体最大的浆态床渣油加氢装置,其反应区材质TP347H运行环境苛刻,设计操作温度550℃,设计压力16.43MPa,需要稳定化热处理主要规格为φ355.6*35.7mm。

一、TP347H裂纹分析TP347H材质具有良好的高温耐氧化、耐磨、耐蚀和热稳定性,其具有焊接性良好,焊接接头具有良好的塑性和韧性,但在高温焊接过程中下容易出现晶间腐蚀及热裂纹。

1、碳化铬析出引起的晶间腐蚀。

TP347H在500~800℃温度区间进行敏化处理时,过饱和固溶的碳向晶粒间界的扩散比铬的扩散速度快,在晶界附件和铬结合(Cr、Fe)23C6的碳化物并在晶界沉淀析出,形成了晶粒边界附近区域的贫铬现象。

当该区域铬含量降低到钝化所需的极限(w(Cr)12.5%)以下时,就会加速该区域的腐蚀而发生了晶间腐蚀。

2、焊接接头热裂纹。

TP347H导热率小,线膨胀系数大,因此在焊接局部加热和冷却条件下,焊接接头在高温停留时间较长,焊缝金属及近缝区在高温承受较高的拉伸应力和和拉伸应变,这是产生热裂纹的根本原因。

3、连多硫酸应力腐蚀裂纹(PTA SCC)。

硫化鳞片、空气和潮气形成的含硫化合物在拉应力存在的条件下共同作用于已经敏化的奥氏体不锈钢而产生的裂纹,也称晶间腐蚀(IGC)或晶间侵蚀(IGA).二、TP347H焊接工艺本实验选用试件母材TP347H,规格φ355.6*35.7mm,分别使用GTAW+SMAW和GTAW+SAW不同的焊接方法,焊材选用伯乐品牌。

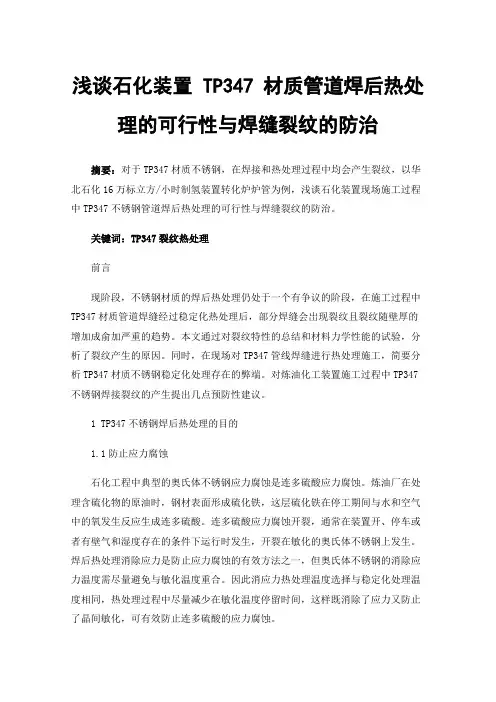

浅谈石化装置 TP347 材质管道焊后热处理的可行性与焊缝裂纹的防治摘要:对于TP347材质不锈钢,在焊接和热处理过程中均会产生裂纹,以华北石化16万标立方/小时制氢装置转化炉炉管为例,浅谈石化装置现场施工过程中TP347不锈钢管道焊后热处理的可行性与焊缝裂纹的防治。

关键词:TP347裂纹热处理前言现阶段,不锈钢材质的焊后热处理仍处于一个有争议的阶段,在施工过程中TP347材质管道焊缝经过稳定化热处理后,部分焊缝会岀现裂纹且裂纹随壁厚的增加成俞加严重的趋势。

本文通过对裂纹特性的总结和材料力学性能的试验,分析了裂纹产生的原因。

同时,在现场对TP347管线焊缝进行热处理施工,简要分析TP347材质不锈钢稳定化处理存在的弊端。

对炼油化工装置施工过程中TP347不锈钢焊接裂纹的产生提出几点预防性建议。

1 TP347不锈钢焊后热处理的目的1.1防止应力腐蚀石化工程中典型的奥氏体不锈钢应力腐蚀是连多硫酸应力腐蚀。

炼油厂在处理含硫化物的原油时,钢材表面形成硫化铁,这层硫化铁在停工期间与水和空气中的氧发生反应生成连多硫酸。

连多硫酸应力腐蚀开裂,通常在装置开、停车或者有壁气和湿度存在的条件下运行时发生,开裂在敏化的奥氏体不锈钢上发生。

焊后热处理消除应力是防止应力腐蚀的有效方法之一,但奥氏体不锈钢的消除应力温度需尽量避免与敏化温度重合。

因此消应力热处理温度选择与稳定化处理温度相同,热处理过程中尽量减少在敏化温度停留时间,这样既消除了应力又防止了晶间敏化,可有效防止连多硫酸的应力腐蚀。

1.2 防止晶间腐蚀TP347奥氏体不锈钢的焊缝区不会发生晶间腐蚀。

熔合区会发生晶间腐蚀,因为焊接前母材中没有Cr 23C 6,而TiC 或NbC 是游离状态,焊接时,紧靠熔合区的高温部分(1200℃以上)母材中TiC 、NbC 固溶,若焊接接头处于敏化温度区间,过饱和的C 在晶界析出加上Ti 、Nb 、Cr 无法扩散,C 优先与晶界的Cr 形成Cr 23C 6,最终造成晶界贫Cr 。

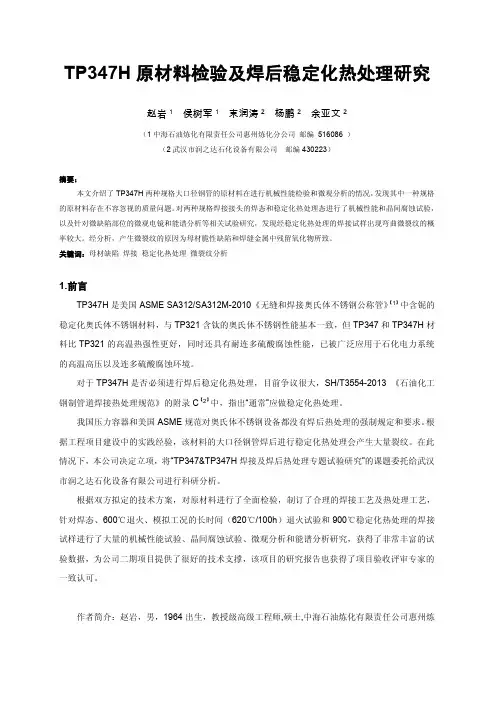

321,347不锈钢焊接接头的焊后热处理李建国【摘要】为了最大限度地防止含稳定化元素的347,321奥氏体不锈钢的焊接接头发生敏化,从而产生晶间腐蚀或者对敏化不锈钢敏感的应力腐蚀,石油化工工程中通常采取的措施是进行稳定化热处理。

分析了奥氏体不锈钢稳定化热处理存在的问题,并根据经验给出了稳定化热处理的准备、执行及热处理后的检查方法。

%The stabilization heat treatment is a universal method used in the field of petrochemical engi-neering in order to maximally prevent the intergranular corrosion and the stress corrosion cracking caused by the sensitization phenomenon that occurs when types 321 and 347 stainless steel,two types of austenitic stainless steel containing stabilizing elements,are being welded.The problems existing in the process of stabilization heat treatment was analyzed and the solutions were put forward including the methods of preparation,implementation and inspection in the procedure of stabilization heat treatment according to the author′s experience for many years.【期刊名称】《压力容器》【年(卷),期】2016(033)008【总页数】5页(P70-74)【关键词】奥氏体不锈钢;稳定化热处理;晶间腐蚀;应力腐蚀;敏化【作者】李建国【作者单位】石油化工工程质量监督总站,北京 100728【正文语种】中文【中图分类】TH49;TG407;TG172.9目前,在石化工程建设中,对321,347奥氏体不锈钢进行焊后热处理的目的,一是析出稳定元素(Ti,Nb)的碳化物,以减少Cr碳化物的析出,防止晶间腐蚀;二是消除应力,防止应力腐蚀。

浅谈SA312 TP347H炉管焊接及热处理工艺王志东摘要:随着国家经济高速发展,石油、化工等领域快速适应市场需求。

且大型炼油化工装置不断发展,对材料性能高标准要求不断提高,因此在施工生产中将会遇到各种高性能材料,SA312 TP347H材料就是其中一种。

本文根据重整装置中该种材料的焊接要求及焊接难点进行阐述,在现场进行焊接工艺评定及采取相应的热处理方法进行焊接施工,取得了较好的效果。

关键词:SA312 TP347H;炉管;焊接工艺;热处理工艺前言SA312 TP347H奥氏体不锈钢具有良好的高温抗氧化性和稳定性,广泛用于石油化工加热炉受热面炉管,并广泛用于锅炉、发电、石油、化工、合成纤维、食品、造纸等工业。

为保证材料在使用过程中能够达到预期效果,我们从该材料的焊接特点入手,进行焊材的选择、预焊接工艺规程的制定,对实际生产起到了良好的指导作用,对以后的焊接提供了切实可行的焊接工艺。

用于现场指导施工时,现场焊接射线检测一次合格率为99.2%,很好的完成了现场施工。

1 焊接性分析石油化工重整装置中预加氢加热炉炉管材质为SA312 TP347H,TP347H属于高碳含铌Cr-Ni奥氏体不锈钢,由于含稳定化元素Nb,其耐晶间腐蚀和耐多硫酸晶间应力腐蚀性能良好,在酸、碱、盐等腐蚀介质中其耐蚀行与含Ti的18-8奥氏体不锈钢相近。

该钢种比316系具有更高的高温强度和更好抗高温氧化性能,常作为热强钢使用。

其化学成分及力学性能见表1和表2。

通过对该材料化学成分和力学性能的分析,其焊接中遇到的难点有以下几个方面:(1)晶间腐蚀奥氏体晶粒周界发生碳的聚集,而碳与铬相结合形成Cr23C6,使晶间发生贫碳。

单相奥氏体焊缝金属呈现发达的柱状晶,经过敏化问题450-850℃后,出现贫铬层贯穿晶粒之间形成腐蚀介质集中的腐蚀通道,使不锈钢的腐蚀性下降。

采取的措施:在焊接材料或母材中加入稳定碳元数的Ti或Nb。

(2)焊接热裂纹Cr-Ni奥氏体不锈钢焊接时有较大的热裂纹倾向,奥氏体钢的导热系数小且线膨胀系数大,在焊接局部加热和冷却条件下,焊接接头在冷却过程中形成较大的拉应力。

ASTM A312/A312M-91b奥氏体不锈钢无缝和焊接钢管1.范围1.1 本标准适用于高温作业和一般腐蚀性作业用的奥氏体无缝和直缝焊钢管。

注1:当低温冲击试验指标要求达到吸收能量15英尺一磅力(20焦耳)或横向膨胀15密耳时,本标准中某些奥氏体不锈钢管已经被有关压力容器或管道规范所接收,不需要做实际冲击试验。

例如,牌号304,304L他、和347业已被ASME压力容器规范和ANSI B31.3化工设备和炼油设备管道规范所认可,在低温-425F(-250C)温度下使用时无须通过冲击试验来鉴定。

其他AISI不锈钢牌号通常允许在低至-325F(-200C)温度下使用时无须进行冲击试验。

在某些情况下,可以要求做冲击试验。

例如,铬或镍含量超出AISI范围的钢管以及含碳量超过0。

10%的钢管,当它们要在低于-50F(-46C)温度下使用时,需要根据ASME标准第一节的规定做冲击试验。

1.2 牌号TP304H, TP309H, TP309HCb, TP310H, TP310HCb, TP310H, TP310HCb, TP316H, TP321H, TP347H和TP348H 乃是牌号TP304, TP309Cb, TP309S, TP310Cb, TP310S, TP316, TP321, TP347 和TP348 的改进牌号,预定用于高温作业.1.3 本标准为需要更多试验的钢管规定了选择性的补充要求. 这些补充要求提出一些附加试验,如果需要, 可以在订单中规定其中的一项或几项.1.4 本标准在附表中, 根据ANSI B36.19 标准列举了不锈钢无缝钢管和焊接钢管和焊接钢管的尺寸,其他尺寸的钢管, 只要符合本标准的全部要求,变可供应.1.5 用英寸一磅单位和SI(公制)单位表示的数值分别视为标准值. 在正文和表格内单位用括号表示.每种单位制所表示的数值不是精确的等量值.因此,每种单位制必须单独使用.将两种单位制的数值相混同,就会与ASTM标准不相符合. 如果在订单中未指定带M 的标准号码, 则应按英寸一磅单位供货.注2: 在本标准中, 用无尺寸规格的代号NPS(钢管公称尺寸)已代替了诸如―公称直径‖, ―尺寸‖和―公称尺寸‖等传统术语.2. 适用文件2.1 ASTM 标准:A262 奥氏体不锈钢晶间腐蚀敏感性的测试方法A370 钢材机械性能试验的方法和定义A530/A530M 特殊碳素钢和合金钢管一般要求]E112 平均晶粒度的测定方法E381 钢材(包括棒材, 方坯,大钢坯和锻钢) 低倍浸蚀试验,检查和评级的方法E527 金属和合金编号(UNS)的推荐方法2.2 ANSI标准:B1.20.1 一般用途的钢管螺纹B36.10 焊接和无缝的可锻钢钢管B36.19 不锈钢钢管2.3 AWS 标准A5.9 耐腐蚀的铬和铬一镍钢焊丝和焊条的一般要求3.1 按本标准供应的钢管应符合ASTM A450/A450M 标准现行版各项适用要求, 除非另有规定.4. 供货内容4.1 按本标准订购钢管的订单应按需要包括下列内容, 以梗对扬需的钢管作适当说明:4.1.1 数量(英尺, 米或根数)4.1.2 钢管名称(奥氏体钢钢管)4.1.3 工艺(无缝或焊接)4.1.4 牌号(表1)4.1.5 尺寸(NPS 或外径和系列号或平均)4.1.6 长度(定尺或不定尺) 第10节4.1.7 端部加工(ASTM A530/A530M 标准有关端部一节)4.1.8 选择性要求(第7节)4.1.9 所需的试验报告(ASTM A530/A530M标准有关合格证书一节)4.1.10 ASTM标准号码4.1.11 特殊要求或选定的任何补充要求,或者两者。

A312 TP347炉管焊接技术方案目录1. 前言2. 工程概况及特点3. 原材料的检验与管理4. 焊接技术措施5. 铁素体含量测定6. 稳定化处理7. 质量保证措施8. 安全技术措施9. 施工设备、机具及计量器具计划 10.施工手段用料计划1. 前言1.1 编制依据1.1.1 中石化北京设计院设计的克拉玛依石化厂30万吨/年润滑油高压加氢装置F101、F201加热炉施工图。

1.1.2 30万吨/年润滑油高压加氢装置《焊接工程施工技术方案》。

1.1.3 有关企业标准1.2 适用范围本方案仅适用于克拉玛依石化厂30万吨/年润滑油高压加氢装置 F101、F201加热炉A312 TP347炉管的焊接施工。

1.3 执行的规范及标准 (见表1.3)表1.3 序号标准或规范代号标准或规范名称备注 1 劳锅字,1988,1号锅炉压力容器焊工考试规则2 JB4708-92 钢制压力容器焊接工艺评定3 GB50236-98 现场设备、工业管道焊接工程施工及验收规范4 SH3523-92 石油化工工程高温管道焊接规程2. 工程概况及特点2.1 主要实物工程量A312 TP347炉管共三种规格,规格型号及焊道数量分别为: φ168×18 48道;φ152×16 77道;φ114×14 42道。

2.2 工程特点2.2.1 A312 TP347炉管为进口高合金耐热钢,焊材也为国外进口,在我公司属首次焊接,需进行技术攻关。

2.2.2 炉管为高温高压管道(操作温度400?、操作压力18.5MPa),介质(氢混油)易燃、易爆,对焊接质量要求高,需加强原材料的检验与管理及施工过程的监控。

2.2.3 施工工序较多,工序检验项目多,施工周期长。

施工工序如下:原材料检验焊接区清理、组对、定位焊打底焊底层焊道100%渗透检测填充、盖面外观检查100%射线检测铁素体含量测定稳定化处理 100%硬度检查 100%渗透检测安装。

ASTM A312不锈钢管中文版发布时间:11-04-16 来源:浙江新同力管业有限公司点击量:1479 字段选择:大中小ASTM A213/A213M-95a锅炉、过热器、热交换器用铁素体和奥氏体合金钢无缝钢管1. 范围1.1 本标准适用于锅炉和过热器用的最小壁厚的铁素体,奥氏体无缝管以及热交换器用的奥氏体无缝钢管,其牌号为T5、TP304等。

这些牌号分别列于表1和表2中。

1.2 牌号TP304H、TP309H、TP309HCb、TP310H、TP310HCb、TP310HCbN、TP316H、TP321H、TP347H、TP347HFG(细晶)、TP348H是牌号TP304、TP309S、TP309Cb、TP310S、TP310Cb、TP316、TP321、TP347和TP348的改进型,适用于在高温条件下使用,如用于过热器和再热器。

1.3 本标准提供的常用规格:内径1/8英寸(3.2mm)至外径5英寸(127毫米),最小壁厚≥0.015-0.500英寸(0.38-12.7mm).只要符合本标准其他所有要求,也可供应其他尺寸的钢管。

1.4 力学性能要求不适用于内径小于1/8英寸(3.2mm)或壁厚小于0.015英寸(0. 038mm)的钢管。

1.5 选择性补充要求,如有需要,应在订单中注明。

1.6 以英寸---磅单位制和SI单位制表示的数值应视为两种独立的值,本标准中SI单位写在括号内,每个系统表示的数值不完全相等.因此,每个单位制应单独使用.将两种体系的值混用将导致标准的不一致.若订单中未注明本标准的“M”符,则应使用英寸----磅单位制。

2. 引用标准2.1 ASTM标准A262 奥氏体不锈钢晶间腐蚀敏感性的测定A 450/A450M 碳钢、铁素体合金、奥氏体合金钢管的一般要求E112 平均晶粒度的测定方法E527 金属与合金的编号法(UNS)2.2 其它标准SAE J1086 金属与合金的编号法(UNS)3. 订单内容3.1 按本标准订购材料的订单,应视需要包括以下内容,对所需材料作适当说明:3.1.1 数量(英尺、米或根数)3.1.2 材料名称(无缝钢管)3.1.3 牌号(表1、表2和表3)3.1.4 制造加工(热加工或冷加工)3.1.5 组织性能的控制(见6.2)3.1.6 尺寸(外径和最小壁厚)3.1.7 长度(定尺或不定尺)3.1.8 所需试验报告(见ASTM A450/A450M 有关证明书一节)3.1.9 标准名称3.1.10 特殊要求和选用的补充要求4. 一般要求4.1 除非另有规定,按本标准供应的材料,应符合A450/A450M最新版的规定。

焊后稳定热化处理的A312TP321厚壁不锈钢管道焊接工法1 前言在中国石油四川石化1000万吨/年炼油与80万吨/年乙烯炼化一体化工程270万吨/年腊油加氢裂化装置中,规格有DN450x40mm、DN500x50mm、DN550x54mm、DN600x60mm、DN620x62mm、DN700x66mm的A312TP321不锈钢管道,管道设计压力为14.3-16.05Mpa,设计温度为405℃~454℃,主要介质为高温油气、氢气等,焊后进行稳定化热处理。

我公司采用了总包方提供的厚度为50mm的管道进行了焊接工艺评定工作,但试件经900℃稳定化处理后,弯曲试验及晶间腐蚀试验均有未合格现象。

对于这个问题,中国石油四川石化公司召集一些国内专家咨询,总包方委托哈尔滨焊接研究所针对此问题进行过一系列的试验,但均未果。

为此,我公司组织相关专家进行了研讨,经过多次A312TP321焊评试验,最终取得了“焊后稳定热化处理的A312TP321厚壁不锈钢管道焊接工法”这一国内领先的技术成果。

此技术成果已在2012年按NB/T47014《承压设备焊接工艺评定》的评定程序评定合格,并在中国石油四川石化1000万吨/年炼油与80万吨/年乙烯炼化一体化工程270万吨/年腊油加氢裂化装置上进行应用,取得了良好的社会效益和经济效益。

2 工法特点2.1突破了国内相同材料的焊接施工厚度,前所未有目前,国内同行业对此类材料所做焊评采用的母材厚度24mm,覆盖范围为5—48mm,实际焊接最大厚度40mm,而此工法采用焊评母材厚度50mm,覆盖范围为5-200mm。

随着我国经济的快速发展,装置的扩容,管线厚度会进一步加大,本工法具有更大规模的类似装置的应用前景。

2.2可操作性强,适用性广本工法,完全符合设计和施工规范要求,可以在施工现场就地实施, 主要是改变了焊条的酸碱性,由原来的酸性焊条改为碱性焊条,没有增加焊工的操作难度,可操作性强,易于推广。

Chenmical Intermediate当代化工研究2017·0166工艺与设备浅谈SA213-TP347H焊接工艺控制*林文桃(九江检安石化工程有限公司 江西 332004)摘要:本文介绍红海湾发电厂一期2×600MW超临界机组锅炉屏式过热器不锈钢SA213-TP347H焊接过程和焊接工艺。

严格控制焊接工艺参数,采取小电流、小参数、快速度焊接的方法,控制好焊缝层间温度在150℃内,解决焊缝容易出现热裂纹问题。

采取有利的技术措施控制奥氏体不锈钢的热膨胀系数大而导热系数小,容易出现焊接变形焊接变形问题。

关键词:SA213-TP347H;屏式过热器;不锈钢;焊接工艺中图分类号:T 文献标识码:ADiscussion of SA213-TP347H Welding Technology ControlLin Wentao(Jiujiang Detection and installation petrochemical engineering Co., ltd, Jiangxi, 332004)Abstract :This paper has introduced the welding process and welding technology of the screen type of superheater stainless steel SA213-TP347H for the phase-1 2×600MW supercritical unit boiler of Honghai Bay power station. Strictly control the welding technology parameters, adopt small degree of electric current, small parameter and high speed of welding technology method, keep a good control of the welding temperature in 150℃ and solve the hot crack problem appeared in weld joint. Adopt favorable technical measures to control the problem of austenitic stainless steel’s thermal expansion coefficient in a high number and heat conductivity coefficient in a small number and the problem of welding deformation.Key words :SA213-TP347H ;screen type of superheater ;stainless steel ;welding technology1.前言汕尾红海湾发电厂一期2×600MW超临界机组,由东方锅炉有限公司负责设计制造的,型号:DG1950-25.4/Ⅱ型超临界参数变压直流炉,屏式过热器部分管排为部分管子采用特殊材料SA213-TP347H不锈钢,管子相对较厚,焊接施工工艺复杂,质量要求高。

表1化学成分

A、所有数值均为最大值除非指明范围或最小值。

当本表中出现省略号(…)时没有要求,则用不着测定或做化学元素分析报告。

B、氮元素分析方法由供需双方协商确定;

C、这些合金没有通用的级别标记。

UNS编号可唯一识别这些合金;

D、对于小外径或薄壁,或同时两者,当需要多道冷拔时,就级别TP304L,TP304LN,TP316L而言,其碳含量最大值需为0.040%;

E T P316TP316H焊接管,镍含量范围10.0-14.0%。

第 1 页共4 页

表2 热处理制度、晶粒度、拉伸性能、硬度参数表

第 2 页共4 页

尺寸要求:

注:其中t=公称壁厚,D=外径。

2、长度:

无缝管和焊接管的长度小于等于24ft(7.3m),钢管长度的上偏差为1/4in.(6mm),下偏差为0 ;长度大于24ft(7.3m)的钢管,其长度偏差由生产厂和采购方协商解决。

3、直度

成品钢管须有良好的直度,对金属电弧焊接公称管,用10ft(3.0m) 长的直尺使其二端与钢管接触,最大间隙不得大于1/8in.(3.2mm),长度短于10ft(3.0m)的金属电孤焊接公称管,应按实际长度与10ft(3m)的比例折算其允许的最大间隙。

检验项目:

1、化学成分:满足表1的要求;

2、尺寸要求;

3、晶粒度:满足表2的要求;

4、室温力学性能:满足表2的要求;

5、压扁试验

6、液压试验:可用超声波检验或涡流检验代替液压试验。

协议项目:

1、浸蚀试验

2、晶间腐蚀试验;

3、稳定化热处理;

4、射线检验;

5、最小壁厚;

6、焊缝损耗试验。

A312 TP347H稳定化热处理工艺改进

【摘要】本文简要介绍了A312 TP347H材料的性能和稳定化热处理的作用,分析了A312 TP347H不锈钢管稳定化热处理后出现裂纹的原因,根据裂纹产生的原因,对A312 TP347H稳定化热处理工艺提出了改进措施。

【关键词】A312 TP347H;裂纹;稳定化热处理

1、背景

A312 TP347H因具有良好的高温耐氧化、耐磨、耐蚀及其热稳定性而被广泛应用于电站、化工等行业。

神华煤直接液化项目是我国煤直接液化关键技术研究国家863计划项目之一,工艺管道材质种类多,其中A312 TP347H被大量安装在与反应器相连接的管道中,管内介质为固、液、气三态混合的油煤浆,最高运行温度455℃(设计温度482℃),最高运行压力19.188MPa(设计压力20.55MPa),管道设计技术条件要求对其进行焊后稳定化热处理。

为了消除应力焊接残余应力,提高A312 TP347H的抗晶间腐蚀能力,根据设计给出的工艺对焊缝进行了稳定化热处理处理,然而在对完成稳定化热处理的焊缝进行表面酸洗钝化处理后,部分焊缝出现表面裂纹,且随着壁厚的增加,裂纹程度更严重。

经分析,稳定化热处理工艺是出现裂纹的主要原因。

2、材料特性

A312 TP347H在ASME中归类为P-NO. 8,与我国18-8型奥氏体耐热钢比较相近,为单相奥氏体组织,具有较好的耐高温和耐腐蚀性能。

3、稳定化热处理的作用

A312 TP347H奥氏体不锈钢组织为单相奥氏体,焊后易出现晶间腐蚀、应力腐蚀开裂。

因此A312 TP347H含有的稳定化元素Nb+Ta,在经过890℃以上的稳定化温度时,能形成稳定碳化物(由于Nb能优先与碳结合,形成NbC),大大降低奥氏体中Cr23C6的含量,起到了牺牲Nb元素保护铬元素的目的。

进行这种退火可以将碳化铬完全溶解,而特殊碳化物TiC或NbC不完全溶解,且在冷却过程中特殊碳化物又充分析出,使碳不可能再形成铬的碳化物,因而有效地消除了晶间腐蚀倾向。

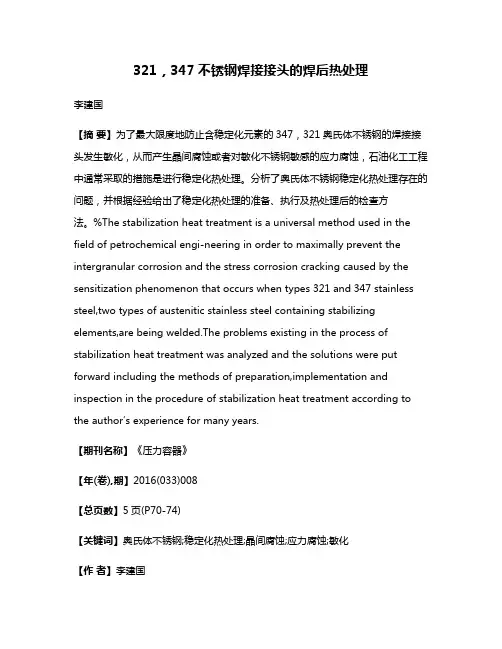

4、施工中出现的问题,分析与解决

根据管道技术条件要求,现场执行的稳定化热处理工艺如下表(1)

稳定化热处理实际操作时,采用电加热板对焊缝区进行加热;硅酸铝保温棉对其包扎保温,具体内容是按以下要求执行的:

1)加热宽度B:以焊口中心为基准,加热范围每侧不小于3倍管壁厚且大于100mm。

2)保温宽度:以焊口中心为基准,保温范围每侧不小于5倍管壁厚且大于250mm;保温采用厚度为大于80mm的硅酸铝耐火纤维毡。

3)控温/测温热电偶:对每组加热器单独控温热电偶控制;DN200-400设置2个测温点,外径大于DN400设置四个温控点(0°、90°、180°、270°各设置一个温控点),以保证温度的加热均匀,尽量保证整个焊口之间的温差在规定的范围之内。

4)稳定化热处理特殊要求:热处理时为减少氧化影响,减少氧化物的生成,整个热处理过程中将管两端堵死,防止空气流动。

在稳定化热处理后的酸洗过程中,经PT检测,发现壁厚大于37mm的部分管道在焊接区域出现大量裂纹:在弯管与直管连接的焊缝立焊区域,且弯管外侧裂纹多于弯管内侧,焊道中间及焊道熔合线部位均发现有裂纹存在。

根据现场施工情况,大部分裂纹主要发生在靠近管件或弯管相连结的一侧的焊缝上,且裂纹沿熔合线扩展;所有的焊缝裂纹均是在稳定化热处理后出现的,初步推断这种裂纹属于再热裂纹。

再热裂纹的特征是沿晶开裂,开裂的前提条件有两个:一、存在残余应力,二、存在敏感组织。

由于残余应力的存在,在一定高温范围加热时,应力松弛引起的松弛应变超过蠕变塑性,促使再热开裂;所谓的敏感组织首先是指粗大晶粒组织,其次是有敏感的化学成分,均导致晶界弱化,促使沿晶开裂。

壁厚δ≤37mm的管道本身焊接结构比较小,焊后残余应力相对其他大规格管道小的多,壁厚较薄的客观条件也决定了稳定化热处理的效果:热处理时较易实现均匀加热,使内外壁的温差达到最小,能相对较容易的消除焊接残余应力。

对于壁厚δ>37mm的管道,则同时具备了再热裂纹的两个基本条件:

1、晶内析出强化作用(敏感组织),在再次加热过程中,由于晶内析出强化,剩余应力松弛形成的松弛应变或塑性变形将集中于相对弱化的境界,而导致沿晶开裂。

壁厚δ>37mm的TP347H不锈钢管道焊缝在焊后稳定化处理900±10℃×(4-6)h中,析出NbC或形成高Nb的金属间化合物,使奥氏体和铁素体晶界因NbC 的析出或在铁素体基体上形成金属化合物而脆化,在应力松弛晶格滑移时产生空穴,然后空穴长大,聚合而成裂纹。

图1可看出裂纹均沿着焊缝金属中的铁素体或铁素体与奥氏体晶界开裂。

焊

后稳定化处理过程中,应力松弛时发生塑性变形,而由于铁素体在稳定化热处理中发生组织转变或碳化物析出变脆,塑性下降,在焊接残余应力作用下,产生裂纹。

2、蠕变损伤作用(残余应力),再次加热过程中的应力松弛是应力逐步随时间降低的蠕变现象。

焊接结构焊后存在残余应力,特别是对于大厚壁的焊接结构焊后极易产生多轴应力,在热处理过程中由于应力松弛作用,发生塑性变形,当局部塑性变形能力无法满足实际变形量时,发生开裂。

对于壁厚大于37mm的不锈钢管,其在稳定化热处理后,由于厚度方向加热不均匀,致除应力效果不佳,加之稳定化热处理后的内部相变,两者共同的作用下,导致裂纹的产生。

5、改进后的稳定化热处理

针对上述原因,进一步改善稳定化热处理工艺,减少厚壁管道的内外壁温差,控制升降温速度,争取最大限度消除焊接残余应力,防止新应力产生,主要采取如下措施:

1)稳定化热处理前增加消应力措施,在热处理前将焊缝打磨平整,使得在打磨的过程中释放部分残余应力。

2)控制层间温度,采用滑动装置以利于焊缝的自由收缩。

3)稳定化热处理参数设置的过程中,考虑到热处理过程中的温差应力、组织应力及壁厚因素,将升温速度定为50℃、通过延后升温使温差减少在80℃以内。

4)升温时的控温温度从0℃开始;降温时,根据实验数据中空冷时温差大小,设置降温到700℃以下后,再进行空冷。

890℃-700℃范围内缓冷,利于在这个区间的降温速度,尽可能减小温差应力、组织应力、残余应力消除。

5)热电偶应点焊在待测温处,预制期间管道内焊缝两侧尽量靠近焊缝进行保温封堵,有条件时每侧离焊缝中心距离应控制在300-500mm之间。

参考文献

[1]《Recommended Practices for Local Heating of Weld in Piping and Tubing》AWS D10.10-1999

[2]陈伯蠡.《焊接工程缺欠分析与对策》.机械工业出版社

[3]《石油化工铬镍奥氏体钢铁镍合金和镍合金管道焊接规程》.SHT3523-1999

[4]《焊接裂缝金相分析图谱》第一机械工业部哈尔滨焊接研究所.黑龙江科学技术出版社

[5]吴金福等《消除大型厚工件焊接热应力的简易方法》.制造技术与工艺

[6]陈伯蠡著.《焊接冶金原理》(再热裂纹).清华大学出版社,1991年10月

[7]焊接接头断口分析图片集(中文).日本大阪大学焊接研究所松田福久博士、教授编著,1979。