涡流检测第5章 - 涡流检测新技术讲解

- 格式:ppt

- 大小:2.27 MB

- 文档页数:31

12×2—103—4—5—6—2×图1 涡流渗透深度与激励频率的关系图2 藕合线圈的互感电路a) 藕合线圈电路b)互感作用电路c) 藕合线圈等效感电路折合阻抗与一次线圈本身的阻抗之和称为图3 交流电路中电压和阻抗平面图线圈等效电路b)电压向量图c)阻抗向量图图4图5 阻抗平面图a)线圈阻抗平面b)归一化阻抗曲线图5 福斯特的假想物理模型表2 不同频率f/fg 的有效磁导率μeff的值表中:f为涡流检测的激励频率,也称之为工作频率,fg 为特征频率。

f/fg为频率比,它是涡流检测中的一个重要参数。

因此归一化电压为:数所决定,即:a)绝对式2-检测线圈3-管材在裂纹)时。

检测线圈就有信号输出,来实现检测目的。

标准的比较式1-参考线圈2-检测线圈4-棒材线圈感应输出急剧变化的信号。

c)自比较式1-参考线圈2-检测线圈3邻桥臂上。

用于管子检测的探头线圈在交流桥路中的位置电桥个参考线圈。

绝对式探头1 2线圈2 3-软定心导板4-接插件5探伤的材料进行检测。

差动式探头1 2线圈2 3-软定心导板4-接插件5-外壳二. 涡流检测的频率选择用于非铁磁性圆柱形棒料的检测频率选择图图中:IACS 为国际退火铜标准图的使用方法如下:1) 在A 线上取棒料电导率σ;2) 在B 线上取棒料直径d ;3) 将这两点间的连线延长使之与C 线相交;4) C 线上的交点垂直向上画直线,与所需的kr 值所对应的水平线相交得到一点;5) 根据交点在频率图(斜线)中的位置,即可读出所需的工作频率。

只要适当调节控制信号OT的相位,使θ2=90º,那么,干扰信号的输出为零,而总的信号输出(OC=OAcosθ1仅与缺陷信号有关,消除了不平衡电桥法工作原理在涡流检测中用作参考标准的人工缺陷的种类和形状检测线圈的阻抗特性表面探头以50Hz的频率检测厚铝板缺陷绝对式探头检测阻抗图b)差动式探头检测阻抗图1、2-裂纹3-表层下洞穴时处理,并将结果在CRT上进行实时显示。

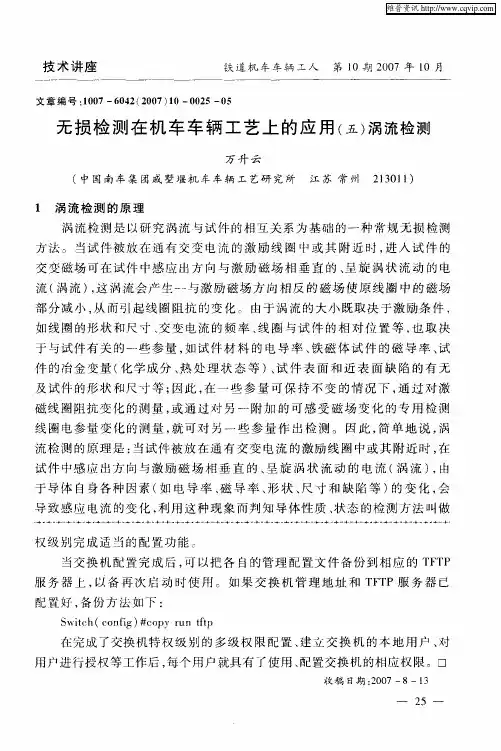

第五章涡流检测涡流是当金属导体处在变化着的磁场中或在磁场中运动时,由于电磁感应作用而在金属导体内产生的旋涡状流动电流。

(我们在实践中会遇到一些涡流现象,如金属存在电阻,当电流流过金属导体内时会产生焦耳热。

工业上利用这种热效应制动了高频感应电炉来冶炼金属。

这种电炉的炉壁上绕有线圈,当线圈接通高频大功率电源时,炉体内随之产生很强的高频交变磁场。

在炉体放置一定数量的金属,金属中便产生强大的涡流致使金属被加热至熔化。

) 涡流检测具有以下特点:①由于检测是以电磁感应为基础的,探头线圈不需接触工件,因此检测速度快。

(对管、棒材。

每分钟可检测几十米,线材可检测几百米实)易于实现自动化检测。

②对工件表面和近表面的缺陷,有较高的检测灵敏度。

③能在高温状态下,对管、棒、线材和坏料等进行检测。

④涡流检测技术是一种多用途的检测技术,除探伤外,还能测量工件、涂层的厚度、间隙以及工件的机械和冶金性能等。

⑤能提供缺陷的信息。

⑥实验结果可与检测过程同时得到,记录可长时期保存。

由于感生涡流渗入工件的深度与频率的平方根成反比(感生涡流具有趋肤效应)。

这个深度不大,因此,涡流检测目前只能检测表面及近表面的缺陷。

另外,因为影响涡流检测的因素如导电率、磁导率、缺陷、工件形状和尺寸以及探头线圈与工件之间的距离等,要取得所希望得到的检测参数,需要较复杂的信息处理技术。

还有涡流检测对复杂表面的检测效率低。

第一节 涡流检测的物理基础一、材料的导电性(一)材料的导电率根据欧姆定律,沿一段导体流动的电流强度与其两端的电位差成正比。

即:RU I = 根据一定材料的导体,它的电阻与导体长度(L)成正比,与导体的截面积(S)成反比。

即:SL R ρ= 我们称ρ为导体的电导率单位为:(Ω·mm 2/m)或(μ·Ω·cm)(二)影响电导率的因素1.杂质含量如果在导体中掺入杂质,杂质会影响原子的排列,引起电阻率的增加。

2.温度随着导体的温度升高,导体内的原子热振动加剧,自由电子的碰撞机会增加,电阻率随之增加。

无损检测技术中的涡流检测方法详解无损检测技术是一种用于检测材料或构件内部缺陷或性能状态的技术方法,它可以在不破坏被检测材料的情况下对其进行评估和监测。

涡流检测作为无损检测技术的一种方法,被广泛应用于工业生产、航空、航天、汽车、电力等领域。

本文将对涡流检测方法进行详细解释和阐述。

涡流检测是一种基于电磁感应原理的无损检测技术。

其原理是利用交流电源产生的交变电磁场在被测材料中产生涡流,通过对涡流的测量,来判断被测材料的缺陷或性能状态。

涡流检测方法可以检测到多种类型的缺陷,如裂纹、腐蚀、疏松等。

涡流检测方法主要包括以下几个方面:1. 电磁感应原理:涡流检测是基于电磁感应原理的,通过交流电源产生的交变电磁场在被测材料中产生涡流。

当被测材料中存在缺陷时,涡流的路径和强度会发生变化,从而可以判断缺陷的位置和性质。

2. 探头设计:涡流检测中使用的探头通常由线圈和磁芯组成。

线圈通过交流电源激励产生交变磁场,磁芯则用于集中和引导磁场。

探头的设计对于检测效果起着重要的作用,不同类型的缺陷需要不同设计的探头。

3. 缺陷识别:通过分析涡流的强度、相位、频率等参数,可以判断被测材料中的缺陷类型和尺寸。

例如,对于裂纹缺陷,涡流的强度和相位会出现明显的变化。

通过对涡流信号进行数学处理和分析,可以得到准确的缺陷识别结果。

4. 检测技术:涡流检测技术可以分为静态检测和动态检测两种。

静态检测是指将被测材料放置在固定位置,通过探头对其进行检测。

动态检测则是指将探头和被测材料相对运动,通过对运动产生的涡流信号进行检测。

动态检测常用于对大型或复杂构件的检测。

涡流检测方法具有以下优点:1. 非接触性:涡流检测不需要直接接触被测物体,因此不会对被测材料造成损伤或影响其性能。

2. 高灵敏度:涡流检测可以检测到微小尺寸的缺陷,对于裂纹等细小缺陷具有很高的灵敏度。

3. 适用范围广:涡流检测方法适用于多种材料,如金属、合金、陶瓷等。

同时,它可以应用于不同形状和尺寸的材料和构件。

涡流检测新技术电磁涡流检测新技术主要有:1.1柔性阵列涡流传感器技术阵列涡流(Arrays Eddy Current, AED)传感器测试技术的研究始于2O世纪80年代中期,在20世纪80年代末到90年代初,出现了一批电涡流阵列测试方面的文献和专利。

近十年来,随着传感器技术的发展以及加工工艺技术水平的提高,电涡流传感器阵列测试的研究和应用得到极大的发展,不仅用来测量大面积金属表面的位移,而且由于具有同时检测多个方向缺陷的优点,被广泛应用于金属焊缝的检测,飞行器金属部件的疲劳、老化和腐蚀检测,涡轮机、蒸气发生器、热交换器以及压力容器管道等的无损检测中。

阵列式涡流检测探头是将很多小探头线圈按特定的结构类型密布在敞开或封闭的平面或曲面上构成阵列。

工作是采用电子学的方法按照设定的逻辑程序,对阵列单元进行实时/分时切换。

将各单元获取的涡流响应信号接入专用仪器的信号处理系统中去,完成一个阵列的巡回检测,阵列式涡流检测探头的一次检测过程相当与传统的单个涡流检测探头对部件受检面的反复往返步进扫描的检测过程。

对于高分辨率的大面积涡流检测,阵列式涡流检测探头明显比传统的扫描探头更具优势,阵列式涡流检测探头在检测时,其涡流信号的响应时间极短,只需激励信号的几个周期,而在高频时主要由信号处理系统的响应时间决定。

因此,阵列式涡流检测探头的单元切换速度可以很快,这一点是传统探头的手动或机械扫描系统所无法比拟的。

此外,传感器阵列的结构形式灵活多样,可以非常方便地对复杂表面形状的零件进行检测,而且这种发射/接收线圈的布局模式成倍的提高了对材料的检测渗透深度,因此,阵列式传感器的研究成为当前传感器技术研究中的重要内容和发展方向。

我国对于阵列涡流传感器技术的研究始于近年,清华大学、吉林大学、国防科技大学等单位发表了多篇关于涡流传感器阵列测试技术的研究文章;爱德森(厦门)电子有限公司则研制出工作频率为50KHZ—2MHZ、有效扫描宽度为55mm、双阵列、反射自旋式,用于铝合金板检测的阵列涡流传感器。

《涡流检测》课件一、教学内容本节课的教学内容来自于《无损检测》一书的第五章,主要讲述涡流检测的原理、设备和应用。

具体内容包括:涡流检测的基本原理、涡流检测的设备组成、涡流检测的适用范围和限制、以及涡流检测在实际工程中的应用案例。

二、教学目标1. 让学生了解涡流检测的基本原理,理解涡流检测的设备组成和工作方式。

2. 通过实例分析,使学生掌握涡流检测在实际工程中的应用。

3. 培养学生对涡流检测技术的兴趣,激发学生对无损检测领域的研究热情。

三、教学难点与重点1. 涡流检测的基本原理。

2. 涡流检测设备的组成和工作方式。

3. 涡流检测在实际工程中的应用。

四、教具与学具准备1. PPT课件。

2. 涡流检测设备实物图。

3. 涡流检测实例视频。

五、教学过程1. 实践情景引入:通过涡流检测设备实物图,让学生了解涡流检测在实际工程中的应用。

2. 涡流检测原理讲解:讲解涡流检测的基本原理,包括涡流的产生、发展和消失过程。

3. 涡流检测设备组成:介绍涡流检测设备的组成,包括发射器、接收器、探头等。

4. 涡流检测工作方式:讲解涡流检测的工作方式,包括断线检测、裂纹检测、材料识别等。

5. 实例分析:通过涡流检测实例视频,分析涡流检测在实际工程中的应用。

6. 随堂练习:让学生结合实例,分析涡流检测的适用范围和限制。

7. 板书设计:涡流检测原理、设备组成、应用案例。

8. 作业设计:题目1:涡流检测的基本原理是什么?答案:涡流检测的基本原理是利用交变磁场在导体中产生的涡流效应,对导体进行无损检测。

题目2:涡流检测设备主要由哪些部分组成?答案:涡流检测设备主要由发射器、接收器、探头等部分组成。

题目3:涡流检测在实际工程中有什么应用?答案:涡流检测在实际工程中可以用于断线检测、裂纹检测、材料识别等。

六、课后反思及拓展延伸1. 反思本节课的教学效果,看是否达到了教学目标。

2. 探讨涡流检测在其他领域的应用,激发学生的研究热情。

3. 搜集更多关于涡流检测的最新研究成果,下一节课与学生分享。