钢铁冶金概论--电炉炼钢

- 格式:ppt

- 大小:1.65 MB

- 文档页数:40

电炉炼钢知识点总结图电炉炼钢是一种利用电能作为热源进行炼钢的工艺,在当今钢铁工业中应用广泛。

相比传统的炼钢方法,电炉炼钢具有能耗低、环保、生产效率高等优点,因此受到了越来越多的关注和应用。

本文将对电炉炼钢的相关知识点进行总结,以便读者更好地了解这一工艺。

一、电炉炼钢的基本原理电炉炼钢的基本原理是利用电阻加热的方式,将冶炼炉内的原料加热至熔化或半熔化状态,然后通过不同的工艺流程进行炼钢。

电炉主要分为两种类型:一种是电弧炉,另一种是感应炉。

电弧炉是通过电弧放电产生的高温加热原料,而感应炉则是通过感应加热的原理来实现加热。

不同类型的电炉在原理和工艺上有所不同,但基本原理都是利用电能进行加热冶炼。

二、电炉炼钢的工艺流程1. 准备原料:首先需要准备炼钢所需的原料,包括废钢、熔剂、脱氧剂等。

这些原料一般需要进行称重和配比,以确保炉内的化学成分符合要求。

2. 加料熔化:将准备好的原料装入电炉内,通过电能加热使其熔化。

在炼钢过程中,需要根据具体情况加入适量的熔剂和脱氧剂,以调整钢液的成分和性能。

3. 调整温度:在原料完全熔化后,需要根据钢液的工艺要求和加工工艺来调整温度,并保持在一定范围内。

4. 炉渣处理:在炉内的炼钢过程中,会产生一定的炉渣,需要及时处理和清理,以保证炉内钢液的纯净度。

5. 精炼:通过对钢液的搅拌和通入气体等方式,实现对钢液中夹杂物和气体的精炼,以提高钢液的质量。

6. 浇铸:最后,将经过炼钢的钢液浇入模具,并进行冷却凝固,得到成品钢材。

三、电炉炼钢的特点和优势1. 可控性强:电炉炼钢的加热过程可以通过电能控制,温度、时间等参数可以实现精准控制,以满足不同成分和性能要求的钢液。

2. 环保:电炉炼钢相比传统炼钢方法,产生的废气和废渣相对较少,对环境影响较小,符合当今的环保要求。

3. 能耗低:相比高炉等传统炼钢设备,电炉炼钢所需的能耗较低,有利于节能减排。

4. 适应性强:电炉炼钢可根据需要进行小批量生产,适应性较强,可以满足市场快速变化的需求。

【本章学习要点】本章学习电炉炼钢的配料计算,装料方法及操作,电炉熔化期、氧化期、还原期的任务及其操作,出钢操作等。

电炉炼钢,主要是指电弧炉炼钢,是目前国内外生产特殊钢的主要方法。

目前,世界上90%以上的电炉钢是电弧炉生产的,还有少量电炉钢是由感应炉、电渣炉等生产的。

通常所说的电弧炉,是指碱性电弧炉。

电弧炉主要是利用电极与炉料之间放电产生电弧发出的热量来炼钢。

其优点是:(1)热效率高,废气带走的热量相对较少,其热效率可达65%以上。

(2)温度高,电弧区温度高达3000℃以上,可以快速熔化各种炉料。

(3)温度容易调整和控制,可以满足冶炼不同钢种的要求。

(4)炉内气氛可以控制,可去磷、硫,还可脱氧。

(5)设备简单,占地少,投资省。

第一节冶炼方法的分类根据炉料的入炉状态分,有热装和冷装两种。

热装没有熔化期,冶炼时间短,生产率高,但需转炉或其他形式的混铁炉配合;冷装主要使用固体钢铁料或海绵铁等。

根据冶炼过程中的造渣次数分,有单渣法和双渣法。

根据冶炼过程中用氧与不用氧来分,有氧化法和不氧化法。

氧化法多采用双渣冶炼,但也有采用单渣冶炼的,如电炉钢的快速冶炼,而不氧化法均采用单渣冶炼。

此外,还有返回吹氧法。

根据氧化期供氧方式的不同,有矿石氧化法、氧气氧化法和矿、氧综合氧化法及氩氧混吹法。

冶炼方法的确定主要取决于炉料的组成以及对成品钢的质量要求,下面我们扼要介绍几种冶炼方法:(1)氧化法。

氧化法冶炼的特点是有氧化期,在冶炼过程中采用氧化剂用来氧化钢液中的Si、Mn、P等超规格的元素及其他杂质。

因此,该法虽是采用粗料却能冶炼出高级优质钢,所以应用极为广泛。

缺点是冶炼时间长,易氧化元素烧损大。

(2)不氧化法。

不氧化法冶炼的特点是没有氧化期,一般全用精料,如本钢种或类似本钢种返回废钢以及软钢等,要求磷及其他杂质含量越低越好,配入的合金元素含量应进入或接近于成品钢规格的中限或下限。

不氧化法冶炼可回收大量贵重合金元素和缩短冶炼时间。

电炉炼钢原理及工艺电炉炼钢是一种利用电能加热熔融金属并进行冶炼的方法。

它主要由电炉本体、电源系统、炉衬和操作系统组成。

其工艺过程分为装料、预热、熔化、合金化、调温、夫妇活、卸渣和出钢等阶段。

电炉炼钢主要有两种类型,即直接电炉炼钢和间接电炉炼钢。

直接电炉炼钢是指直接将铁矿石和废钢等金属经过还原反应转化为钢水的工艺方法,而间接电炉炼钢则是先将铁矿石转化为熔融铁,然后再进行洗炼的方法。

在电炉炼钢的工艺中,首先需要对金属进行装料。

装料包括铁水、废钢、合金和炉渣等金属材料的投入。

装料时,应根据炼钢的配方要求,按一定比例将各种材料投入电炉中。

合金是为了调整钢的成分和性能,以及改善炼钢的过程控制,在不同的配方中,合金的用量也不同。

装料完成后,开始进行预热。

预热是为了提高炉料中的金属温度,以利于后续的熔化和反应过程。

预热可以通过电炉的电能加热,也可以通过燃气等其他能源进行加热。

在预热过程中,应根据炼钢工艺要求,控制好预热的温度和时间,以保证最佳的炼钢效果。

在预热完成后,金属开始熔化。

熔化过程中,电炉通过电流加热炉内的金属材料,使其达到熔点,形成熔融的钢水。

熔化过程中,需要控制好电炉的加热温度和加热时间,以充分熔化金属,并保持炉内的温度均匀。

当金属完全熔化后,开始进行合金化。

合金化是为了调整钢的成分和性能,以改善钢的质量。

在合金化过程中,需要添加适量的合金材料,并控制好合金的加入时间和温度,以保证合金的充分溶解和均匀分布。

合金化完成后,开始进行调温。

调温是为了得到合适的熔融铁水温度和钢水温度,以满足后续冶炼工艺的需求。

调温可以通过调节电炉的加热功率和炉内的温度控制装置来实现。

调温完成后,进行夫妇活。

夫妇活是为了提高钢水的纯净度和均匀性,以去除炉渣和杂质。

夫妇活可以通过在炉内注入草酸、石灰和氮气等化学物质,或者进行吹炼和搅拌来实现。

夫妇活完成后,开始卸渣。

卸渣是指将炉渣从熔融金属中移除的过程。

卸渣可以通过倾炉或者顶炉的方式来进行。

电炉炼钢概述电炉炼钢是一种利用电力为能源,将废旧钢铁等炼化成新材料的高效、环保的技术。

相对于传统的基于高炉的铁炉炼钢技术,电炉炼钢具有成本低、能耗低、污染小、生产周期短等优势,因此在近年来得到了广泛应用。

电炉炼钢技术的历史可以追溯到20世纪初,早期的电炉主要用于铸造,在20世纪50年代电炉炼钢技术得到了重大改进,此后快速普及。

现如今,电炉炼钢技术已经成为现代钢铁工业中主要的炼钢技术之一。

电炉炼钢的基本原理是将通过回收或废料的废铁、废钢等输入炼钢炉时,再加入新原材料如铁合金、废钢、粉乳等的合成熔融,通过冶炼工艺使其达到所需化学成分的状态。

炉子中的电极向熔池导电,将电能转化为热能。

炉子会在复杂的物理化学反应下,使侧重钢中杂质和氧化物的熔池氧化剂生成CO和二氧化碳,以降低炉压。

电炉炼钢分为几种不同的类型,包括工频电炉炼钢、中频电炉炼钢、直流弧炉炼钢等。

其中,工频电炉炼钢主要用于生产高峰时期剥离的废旧钢铁、锅炉残材料等,这些物料的化学成分相对复杂,并且含杂质量比较大,而工频电炉炼钢能够快速、高效地消化这些废料,使其达到与基础披针钢质量相当的水平。

中频电炉炼钢适用于纯钢和合金钢等高价值钢材的制造,中频电炉工艺能够更好的控制钢材的化学成分和物理性质,使得钢材的稳定性更高,更适用于一些重要领域的应用。

直流弧炉炼钢则适用于生产大表面积和高薄形态的钢板等产品。

总体来说,电炉炼钢技术具有很多优点,包括生产周期短,成本低,能确保产量等。

同时,它非常适合生产高质量和高品质的钢材,在环保方面,电炉炼钢也无疑是十分友好的,因为它不会排放污染物,也不会产生重金属等有害物质。

总的来说,随着科技的不断发展和对环保问题的关注,电炉炼钢技术在现代钢铁工业中的影响日益增强,同时它也为钢铁行业的可持续发展注入了新的动力。

未来,电炉炼钢技术还将继续演化和改进,在钢铁行业中扮演更重要的角色。

电炉炼钢知识点总结一、电炉炼钢的基本原理电炉炼钢是利用电能将生铁、废钢或铁合金作为主要原料,通过高温加热与熔融,加入合适的脱氧合金元素进行精炼,最终获得符合要求的钢水的工艺过程。

电炉炼钢主要依靠电弧能量加热熔化金属,通过电渣或氧下吹气使金属氧化物脱碳、脱硅、脱磷、脱硫,同时调整合金成分,最终得到符合要求的钢水。

二、电炉炼钢的主要工艺流程1.电弧炉的装料电弧炉装料时要根据炉子的规格与性能参数,配合合理的装料方案,通常按照一定比例混装生铁、废钢和铁合金,并加入适量的脱氧合金元素和渣料。

装料时要尽量均匀分布,防止料层不均匀导致炉子内部温度不均匀。

2.炉内燃烧与电弧熔炼电弧炉工作过程中,先点燃炉内燃料,形成初步熔融的金属料,然后接通电源,形成电弧加热金属料,使其完全熔化。

电弧能量直接作用在炼钢料上,既可以加热料中金属,也可以加热电炉底部和侧壁,使整个炉子的温度均匀。

3.氧气吹炼和脱氧合金元素加入在炉内形成熔池后,通过氧下吹或氧气桩等方式加入氧气进行吹炼,脱除炉内废气和不良成分,同时加入脱氧合金元素,使炉内金属达到合适的成分、温度和质量。

4.渣液处理和连铸过程最后一步是对炉内渣液进行处理,通过加入合适的矿物质进行还原、脱硅和脱氧等操作,最终得到净化的钢水。

随后将净化的钢水通过连续铸造工艺进行浇铸,成为成形的连铸坯料。

三、电炉炼钢的主要设备和工艺特点1.电弧炉电弧炉是电炉炼钢的关键设备,通过钢包、电极、电极架、转子、电子控制系统等部件组成,其优点是操作灵活、能耗低、生产周期短等。

2.电渣重熔炉电渣重熔炉是对废钢进行冶炼的主要设备,通过电渣电磁感应加热,使废钢迅速熔化。

其优点是炉内温度均匀、温度可控、冶炼环境稳定等。

3.电弧炉与LF精炼炉的联合工艺电弧炉与LF精炼炉的联合工艺是近年来发展的新工艺,通过将电炉炼钢与LF精炼技术结合起来,能够有效控制合金成分、温度和氧化物含量,提高钢水质量。

四、电炉炼钢的主要操作技术1.控制装料质量装料时要严格按照比例进行混装,控制原料质量和成分,防止过多的杂质与氧化物的夹杂。

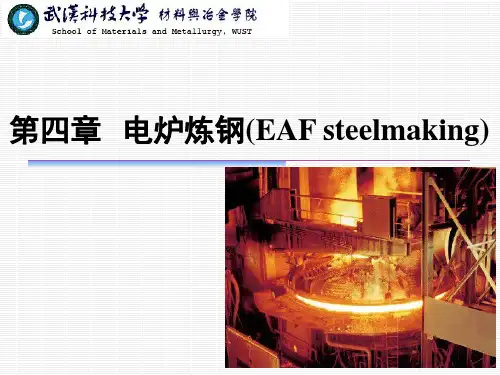

电炉炼钢法电炉炼钢法是以电能作为热源,而电弧炉炼钢是应用得最为普遍的电炉炼钢方法。

我们通常所说的电炉炼钢,主要是指电弧炉炼钢,因为其他类型的电炉如感应电炉、电渣炉等所炼的钢数量较少。

电弧炉炼钢是靠电极和炉料间放电产生的电弧,使电能在弧光中转变为热能,并借助辐射和电弧的直接作用加热并熔化金属和炉渣,冶炼出各种成分的钢和合金的一种炼钢方法。

电炉炼钢主要利用电弧热,在电弧作用区,温度高达4000℃。

冶炼过程一般分为熔化期、氧化期和还原期,在炉内不仅能造成氧化气氛,还能造成还原气氛,因此脱磷、脱硫的效率很高。

所用含铁原料主要为废钢,约占70%以上,另外可以加入铁水、生铁、直接还原铁、热压块等。

冶炼时间较长,一般至少是转炉冶炼时间的两倍。

电炉熔炼温度高且容易控制调节,电弧炉弧光区温度高达3000-6000℃,炉温高达2000℃以上,远高于冶炼一般钢种所需的温度,可以用于冶炼转炉不能冶炼的合金钢和不锈钢。

炉内气氛易于控制调节。

在冶炼的不同阶段,炉内不仅能造成氧化性气氛,还能造成还原性气氛,前者有利于脱碳和去磷,后者有利于脱氧、去硫、易氧化合金的加入、回收金属元素和控制钢液成分。

电炉设备比简单,投资少,建厂快,占地少,且容易控制污染。

但由于所需能源由电极在短路时产生的高温来提供,耗电量较大,冶炼1吨钢所消耗的电能约350-600kwh;成品钢中氢、氮含量偏高。

因为在电弧作用下,炉内空气的水汽大量离解,生成的氢和氮,如进入钢水,将影响钢的质量。

电弧是“点”热源,炉内温度分布不均匀,熔池平静时,各部分钢水温度相差较大。

碳质电极的存在会使钢液增碳,给冶炼低碳钢带来困难。

废钢铁是一种载能资源,用废钢铁炼钢可以节约大量能源。

在大型钢铁联合企业,从采矿、选矿、烧结、焦化、炼铁到炼钢、轧钢,能源消耗和污染排放主要集中在炼钢工序之前。

研究表明,用废钢直接炼钢和用矿石炼铁后再炼钢相比,可节约能源60%,节水40%。

废钢铁是一种环保资源,用废钢直接炼钢和用矿石炼铁后再炼钢相比,可减少废气186%、废水76%和废渣97%,有利于清洁生产和排废减量化。