品质人员划分

- 格式:docx

- 大小:13.30 KB

- 文档页数:2

一、品质科长岗位职责与权限● 1.带领本部门质检人员认真贯彻执行各项检验规章制度。

● 2.组织人员对产品制作过程各个环节进行控制,组织相关人员识别产品的重点控制项,并协助技术人员编制控制方案,组织实施,确保产品实物质量不出现功能性的质量问题。

● 3.负责异常质量问题的处理、跟踪及内外部的协调。

● 4.组织人员每天对生产现场进行监督检查并对出现的问题跟踪落实整改。

●负责组织召开质量专题会议,落实质量改善方案,不断提高公司产品质量。

●负责本部门人员人事调整与工作安排。

2.工作权限● 1.发现重大质量隐患有强令停产整顿的权利。

● 2.有拒绝不合格品出厂的权利。

● 3.对违反有关规定或达不到要求的本部门员工有辞退、更换权利。

二、进货质检员岗位职责与权限1.岗位职责● 1.负责入厂所有原材料、辅料的检验。

● 2.认真执行检验标准,严格按照图纸、标准、抽样计划进行检验,并对产品检验结论负责。

● 3.发现质量问题后,当天必须将《物料不良改善通知单》送交公司采购部,不可拖拉、延误。

● 4.认真做好检验记录,要求字迹清晰、内容准确。

● 5.认真整理每月检验情况,做到内容具体、准确、全面并符合要求。

● 6.熟练掌握来料检验常用的标准及检测仪器的使用方法,不断提高技术水平和独立处理问题的能力。

●7.对不合格物料的处理结果须跟进。

●8.保管、保养好检验仪器。

2.工作权限● 1.有判定产品的合格与不合格的权利。

● 2.对质量检验标准的改进有建议权。

● 3.对批量质量隐患,有退货建议权。

● 4.发现安全隐患,有令其立即整改权。

三、制程质检员岗位职责与权限1.岗位职责● 1.认真执行检验标准,严格按照图纸、BOM、工序卡、控制计划、工艺标准等进行检验,并对产品检验结论负责。

● 2.熟练掌握工序常用标准和检测仪器的使用方法,不断提高自我检验技能。

● 3.对制程发现的不良品,须进行再次确认,并做好检验和状态标识,避免造成不必要的浪费。

品质部员工等级划分一、初级检验员有1年以下的电子机械行业从业经验,有一定的电子,机械基础知识,但对加工工艺缺少认识,认识基本检验量具,但不能正确的使用、校准检量具,能看懂简单的电路,机械图纸及检验作业指导书,能独立完成简单的检验任务,能清晰判断简单产品的品质状况。

二、检验员有1年以上2年以下的电子机械行业从业经验,有一定的电子机械基础知识和加工工艺知识,认识基本量具,可以正确熟练的使用、校准检量具,能看懂比较复杂的电路,机械图纸和检验作业指导书,可以独立完成较复杂的检验任务,能准确清晰的判断产品的品质状况,并具有处理常见质量问题的能力,能指导辅助检验员进行检验工作,对公司设备以及部分零部件的使用要求及特性有较深的了解,对QC七大手法和ISO9001体系有一定的了解。

三、技术员有2年以上3年以下的电子,机械行业从业经验,有一定的电子,机械基础知识和加工工艺知识,能非常熟练的使用、校准各种常见的检量具,并对中高级检测仪器(如表面粗糙度仪、二次元、硬度计、圆柱度测量仪等)能够独立熟练使用,能看懂复杂的图纸和检验作业指导书,可以独立完成复杂的检验任务,能准确清晰的判断产品的品质状况,并能参与不良品原因分析,可以协助生产,工程做纠正与预防措施并提出工艺改进方案,能指导辅助检验员和一级检验员进行检验工作。

对公司设备以及大部分零部件的使用要求及特性有较深的了解,公司的部分检验岗位可以随便调任并能胜任,对QC七大手法和ISO9001体系有较深的了解。

三、组长有3年或以上的电子机械行业品质管理工作经验;能非常熟练的检验各种电子,机械产品;能协助制定检验作业指导书,设计检验工装或检具;能编制各种检测工具的操作指导书,并指导公司内部检量具进行周期性校准;合理安排组员工作,推动检验工作有序进行,调动组员工作积极性;协助指导检验员处理产品质量问题,能指导检验员进行检验工作。

协助上一级领导处理重大品质异常;推动QC七大手法和ISO9001体系的执行;统计分析检验数据;四、品质工程师有3年或以上电子,机械行业从业经验,有很不错的电子机械基础知识和加工艺知识,能非常熟练的使用、校准各种常见的检量具,可以独立完成非常复杂的检验任务或参与新产品的检验方法设计,能准确清晰的判断产品的品质状况,能指导并参与不良品原因分析,有敏锐的眼光和洞察力以及时发现潜在的问题,对不良品能找出产生的原因并及时设立纠正与预防措施,能指导检验员进行检验工作。

品质人员名称类QC quality control 品质管理人员FQC final quality contro 终点品质管制人员IPQC in processquality control 制程中的品质管制人员OQC output quality control 最终出货品质管制人员IQC incoming quality control 进料品质管制人员TQC total quality control 全面质量管理POC passage quality control 段检人员QA quality assurance 质量保证人员OQA output quality assurance出货质量保证人员QE quality engineering品质工程人员品质保证类FAI first article inspection 新品首件检查FAA first article assurance 首件确认TVR tool verification report 模具确认报告3B 3B 模具正式投产前确认CPI capability index 能力指数CPK capabilityindex of process 模具制程能力参数SSQA standardized supplier quality 合格供应商品质评估OOBA out of box audit 开箱检查QFD quality function deployment 品质机能展开FMEA failure model effectivenessanalysis 失效模式分析FA final audit 最後一次稽核CAR corrective action reques改正行动要求correctiveaction report 改正行动报告FQC 运作类AQL Acceptable Quality Leve 作类允收品质水准S/S Sample size 抽样检验样本大小ACCAccept 允收REE Reject 拒收CR Critical 极严重的AOQ AverageOutput Quality 平均出厂品质AOQL AverageOutput Quality Level 平均出厂品质Q/R/S Quality/Reliability/Service 品质/ 可靠度服务MIL-STD Military-Standarc军用标准S I-S IV Special I- Special IV特殊抽样水准等级P/N Part Number 料号L/N Lot Number 批号AOD Accept On Deviation 特采UAI Use As It FPIR First Piece Inspection Repor首件检查报告PPM Percent Per Million 百万分之一制程统计品管专类SPC Statistical Process Control 统计制程管制SQCStatistical Quality Contro 统计品质管制R Range 全距AR Averary Range 全距平均值UCL UpperCentral Limit 管制上限LCL Lower Central Limit 制下限GRR Gauge Reproducibilit y&Repeatability!具之再制性及重测性判断量可靠与否DIM Dimension尺寸DIA Diameter 直径FREQ Frequency频率其它品质术语类QCC Quality Control Circle 品质圈QIT Quality Improvement Team 品质改善小组PDCA Plan Do Check Actio计划执行检查总结ZDZero Defect 零缺点QI Quality Improvement 品质改善QP Quality Policy 目标方针TQM TotalQuality Management 全面品质管理MRB Material Reject Bill 退貨單LQL Limiting Quality Level最低品质水准RMA Return Material Audit 退料认可QAN Quality Amelionrate Notice 品质改善活动ADM Absolute Dimension Measuremat 全尺寸测量QT Quality Target 品质目标7QCTools 7 Quality Controll Tools 品管七大手法通用之件类ECNEngineering ChangeNotes工程变更通知(供应商)ECOEngineering Change Order工程改动要求(客户)PCN ProcessChange Notice 工序改动通知PMP Product Management Plan 生产管制计划SIP Specification In ProcesS^ 程检验规格SOP Standard Operation Procedure 制造作业规范IS Inspection Specification成品检验规范BOM Bill Of Material 物料清單PS PackageSpecification 包装规范DWG Drawing图面系统文件类QC Quality System品质系统ES Engineering Standarizatio工程标准CGOO China General PC龙华厂文件H Huston美国)休斯敦C Compaq美国)康伯公司C China 中国大陆A Assembly 组装(厂)S Stamping冲压(厂)P Painting 烤漆(厂) I Intel 英特尔公司T TAIWAN 台湾IWS International Workman Standard 工艺标准ISO International StandardOrganization 国际标准化组织GS General Specificatioir般規格CMCS C-China M-Manufact C-Compaq S-Stamping Compaq 品在龙华冲压厂制造作业规范CQCA Q-Quality A-Assembly Compaq 产品在龙华组装厂品管作业规范CQCP P-Painting Compaq产品在龙华烤漆厂品管作业规范部类PMC Production & Material Control 生产和物料控制PPC Production Plan Control 生产计划控制MC Material Control 物料控制ME Manafacture Engineering 制造工程咅B PE Project Engineerin产品工程部A/C Accountant Dept 会计部P/A Personal & Administration 人事行政部DC Document Center 资料中心QE Quality Engineering 品质工程(部) QA Quality Assurance 品质保证(处) QC Quality Control 品质管制(课)PD Product Department生产部IE Industrial Engineering 工业工程R&D Research & Design设计开发部P Painting烤漆(厂)A Asssembly组装(厂)S Stamping 冲压(厂)生产类PAL Pallet/skid 栈板MO Manufacture Order 生产单D/C Date Code 生产日期码ID/C Identification Code (供应商)识别码SWR SpecialWork Request 特殊工作需求L/N LotNumber 批号P/N Part Number 料号其它OEM Original Equipment Manufacture 原设备制造PCE Personal Computer Enclosure 个人电脑外设CPU Central Processing Uni 中央处理器SECC SECC电解片SGCCSGCC 热浸镀锌材料N/A Not Applicable 不适用REV Revision 版本JIT Just In Time 零库存I/O Input/Output 输入/输出C=0 Critical=0 极严重不允许ESD Electry-static Discharge 电排放5S 希腊语整理,整顿,清扫,清洁,教养ATIN Attention 知会CC Carbon Copy 副本复印相关人员APP Approve 核准,认可,承认CHK Check 确认FDD Floppy Disk Drive软碟机HDD Hard Disk Driv碟碟机CONN Connector 连接器CAV Cavity 模穴CAD Computer Aid Design 计算机辅助设计ASS'Y Assembly 装配,组装IC Integrated Circuit 集成电路T/P True Position 真位度TYP Type 类型WDR Weekly Delivery Requitement 周出货需求C/T Cycle Time制程周期L/T Lead Time前置时间(生产前准备时间) S/T Standard Time 标准时间3CComputer,Commumcation,Consumer electronic消费性电子5M Man,Machine,Material,Method,Measurement 4MIH Man,Materia,Money,Method,Time 人力,物力,财务,技术,时间(资源)SQA Strategy Quality Assurance策略品质保证DQA Design Quality Assuran(设计品质保证MQA Manufacture Quality Assurance制造品质保证SSQA Sales and service Quality Assuran(销售及服务品质保证LRR Lot Rejeet Rate 批退率BS Brain storming 脑力激荡EMIElectronicMagnetion Inspect 高磁测试FMI Frequency Modulatim Inspect 高频测试B/M Boar/Molding(flat cable) C/PConnector of PC A/P Assembly SPS Switching power supply 电源箱DT Desk Top 卧式(机箱) MT MiniTower 立式(机箱) DVD Digital Vedio Disk VCD Vdeio Compact Disk LCD Liquid Crystal Display CAD Computer AID Design CAM Computer AID Manufacturing CAE Computer AID Engineering ABIOS Achanced Basic input/output systei先进的基本输入/ 输出系统CMOS Complemeruary Metoll Oxide Semiconductor互补金属氧化物半导体PDA Personal Digital Assistant 个人数字助理IC Integrated Circuit 集成电路ISA Industry StandardArchitecture 工业标准体制结构MCA Micro Channel Architecture 微通道结构EISA Extended Industry Standard Architectu r e 充的工业标准结构SIMM Single in-line memory module 单项导通汇流组件DIMM Dual in-line Memory Module 双项导通汇流组件LED Light-Emitting Diode 发光二级管FMEA Failure Mode Effectivenes效模式分析W/H Wire Harness 金属线绪束集组件F/CFlat Calle 排线PCB Printed Circuit Boar 印刷电路板CAR CorrectionAction Report 改善报告NG Not Good 不良WPR Weekly Delivery Requirement周出货要求TPM Total Production Maintenanc全面生产保养MRP Material Requiremcnt Planni n物料需计戈UOC Operation System作业系统TBA To Be Desig 待定,定缺D/C Drawing Change P/P Plans &Procedure EMI Electrical-Music Industry电子音乐工业RFI Read Frequency Input 读频输入MMCMaximum Material Condition MMS MaximumMaterial Size LMC Least Material Condition LMSLeast Material Size 1. Apple內部資料統籌和進度追蹤 2.追縱Apple開發會議事項和內容3. SAR資料整理/報告;4.安規認證進度追蹤5.作情況及樣品的品質8. 匯總並更新各部門有關Apple 進度的資料,以便客样品进度追踪及试产情况追踪6. 協助主管完成交辦事項7. 追蹤樣品製戶需求9. 追蹤模具開模/試模/修模進度,以便開發樣品順利完成快遞單並寄10.開出開發樣品.。

品质部人员配置及流程方案1.办房设QA一名,负责样办的检验事宜。

2.来料检验设组长一名,负责所有布、辅料的来料检验管理及人员的日常管理事宜,并配文员一名以协助来料检验组长的工作。

文员的工作负责输单据、跟踪需扣款事项及在让步接收的来料在生产前提出预防等。

3.布料检验设来料检验员、化验员,人员数量以实际需求为准。

4.辅料检验设来料检验员一名。

负责辅料的一应检验事宜。

5.裁床设查片组长一名,负责查片组日常工作的同时负责裁床的一切质量事宜。

6.缝制车间每组设两名中查员,JIT单件流线每条线设一名中总查员,每三个组设QA员一名(JIT 流水线以每组两条流水线计),QA负责三个组的巡查检验的同时并负责其下属三个组的中查员的一切管理事宜。

7.尾部只设尾查或总查(即烫前查或烫后查),设组长一名,查出的不合格品交由车间返工,同时给车间QA、中查员设定一个基数,超出数量处以罚款。

尾部设QA员两名,负责入仓前检验及外协回厂的成品抽查检验(抽查标准以本司检验标准AQL2.5),及负责跟进客QC查货事宜。

8.外发QC数名,以实际需求为准。

要求对所负责的款式从发单跟踪至成品回厂为止。

如淡季无外发或少外发时需在尾部帮忙做QA检验或在办房帮忙做样办检验及按上司要求做其它的工作。

9.设QA部主管一名,负责QA部日常管理工作。

10.车间中查员、QA建议工资为底薪 + 奖金制。

以尾部的返工数量或比例为基数。

11.尾部总查员、QA建议工资为底薪 + 奖金制。

以客QC查货合格率为基数。

12.外发QA工资为底薪 + 奖金制,以本厂查货合格率为基数。

需各部门配合事项:1.生产计划,排期表每一次更新都需通知QA部(主要是外发)。

2.每次发料至加工厂时需第一时间通知QA部。

3.每次更改货期或调整加工厂、款式等需第一时间通知QA部。

QA部了解以上资讯后可尽快做出相应的人员及工作调整。

本部门内部的配合事项:1.当上工序出现质量问题时需第一时间通知下工序品管人员及时做出预防及调整。

![品管圈人员责任划分_品质经理365天超级管理手册_[共2页]](https://img.taocdn.com/s1/m/ab6e52f55901020206409c81.png)

第十三章 品质管理提升

形式如下。

(1)品管圈A,班组人数不多时,可全班组成一圈,初期由班长任圈长,经数期活动,大家有认识之后,改由圈员互选,让大家均有机会当圈长。

(2)品管圈B,班组人数很多时,可将他们分成数圈,班长可担任其中一圈的圈长,其他圈的圈长则由圈员互选,但在导入初期,每班先组一个圈即可。

2.圈员人数

一般以4~8人为宜,最好不要超过10人;若人数太多,不利于讨论,也就无法达到全员参与、全员发言的效果。

3.圈长的人选

刚开始导入时,最好由班长担任圈长,待活动进行数期后,圈员们对品管圈有了认识,则可由圈员互选圈长,或轮流担任,让大家都有机会担任圈长,学学管理、领导及主持会议的技巧;不可让新进人员或对品管圈完全陌生的新圈员当圈长,因为圈长是品管圈的灵魂人物,与品管圈活动的成败关系极大。

4.圈长的胜任条件

(1)对工作有热情。

(2)有进取心。

(3)有领导能力且责任感强。

(4)人际关系良好。

(5)熟练使用有关QC手法。

(6)尊重圈员的意见。

359 品管圈人员责任划分

1.品管圈圈长的职责和任务

圈长职责和任务如表13-2所示。

303。

品质划分与职责IPQC工作职责目的:规范IPQC制程品质控制重点及作业方法,使产品在生产过程中得到有效控制适用范围:适用于本公司内的IPQC检验工作。

定义:IPQC:即生产过程品质控制,是指领料生产以后,到成品加工完成时的品质管理活动。

一;IPQC工作职责具体划分。

1:产品首件有生产人员确认后连同首件记录表由班组长签字通知IPQC。

IPQC确认合格后主管核定。

NG则继续做首件!2:通常在下列情况下应该进行首件检验:1、一批产品开始投产时。

2、设备维修调整或变更模具时。

3、当天当班生产的第一个产品。

4、辅助材料发生变化时。

3:首件检验项目和依据依检验指导书为标准。

4:IPQC制造加工过程巡检。

5:巡检员做好开机前的作业工具以及文件准备。

6:生产操作人员要求自检,标准以作业检验指导书为准。

生产过程中要按检验指导书要求的自检项目进行产品全检工作。

IPQC 每次检验项目要完整,并同时对打包产品,作业台产品和机台随机产品三个环节进行检验。

打包产品一箱只能有一张标识,名称和数量必须与实物吻合。

日期要当天日期,方便后续追溯。

如发现问题,及时纠正和协调处理。

7:IPQC有权要求操作工对巡检不合格的产品进行返工,并对返工产品进行标识和复查,直至达到产品质量要求,否则不允许入库,对不合格的产品在交接班时要确保信息完全传达给下班次人员,以防不良品继续产生.8:针对直供件产品巡检频率变更为1H一次。

一次5PCS。

9:车间在交班过程中,由于人员发生变动、新换材料未确认已到换班时间、上班次巡检员忘了彻底交接或其他原因等给机台生产埋下质量隐患,对可能造成批量质量事故的风险,接班巡检员除严格执行检验外,必须确认上班次的巡检表、自检表,了解材料使用情况等,及时熟悉上班次的品质情况,采取措施,确保对影响过程能力的变化及时做出反应。

10:针对返工产品由品质人员贴不合格品标识,并填写不合格品处理单,生产返工完毕在标识上填写OK字样,将不合格品处理单填写完整交品质人员再次确认抽检。

机械加工品质人员配比表【原创实用版】目录1.引言2.机械加工品质人员配比表的作用和重要性3.配比表的内容和结构4.如何根据配比表进行人员配置5.配比表在机械加工品质管理中的实际应用6.结论正文1.引言在机械加工行业中,品质管理是至关重要的。

为了确保产品的质量,企业需要制定一套完善的品质管理制度,并对各个环节进行严格的监控。

其中,人员配比是品质管理的关键环节之一。

合理的人员配比可以提高生产效率,降低生产成本,提升产品品质。

本文旨在介绍机械加工品质人员配比表及其在实际应用中的重要性。

2.机械加工品质人员配比表的作用和重要性机械加工品质人员配比表是企业根据生产需求、工艺流程和品质要求制定的一种人员配置方案。

它的主要作用有以下几点:(1)明确各岗位的职责和任务,确保生产过程中的品质问题得到及时解决。

(2)指导企业合理分配人力资源,提高生产效率。

(3)为员工提供培训和晋升的依据,激发员工的积极性和创造力。

(4)便于企业进行品质管理,确保产品符合相关标准和客户要求。

3.配比表的内容和结构机械加工品质人员配比表主要包括以下几个部分:(1)岗位名称:列出与品质管理相关的各个岗位,如质量检验员、质量管理员、工艺工程师等。

(2)岗位职责:简述各岗位的主要职责和工作任务,便于员工明确自己的工作内容。

(3)人员数量:根据生产规模和工艺流程,合理分配各岗位的人员数量。

(4)技能要求:列出各岗位所需的技能和专业知识,为企业招聘和培训员工提供参考。

4.如何根据配比表进行人员配置企业应根据以下几个方面进行人员配置:(1)根据生产需求,合理安排各岗位的人员数量,避免人力资源的浪费。

(2)结合员工的个人能力和特长,安排合适的岗位,发挥员工的优势。

(3)关注员工的职业发展,为员工提供培训和晋升的机会,提高员工的工作积极性。

(4)定期对配比表进行更新和调整,以适应企业发展和市场变化的需要。

5.配比表在机械加工品质管理中的实际应用在实际生产过程中,企业应根据机械加工品质人员配比表的要求,加强对各岗位人员的管理和培训。

×××电子(diànzǐ)有限公司品保部人员配置(pèizhì)规划---2013年度(niándù) 为顺利达成(dáchéng)公司2013年度既定质量目标,对来料、制程、出货进行有效(yǒuxiào)监控,保证产品质量符合要求,现对2013年度品保部各岗位人员配置规划如下:1.品保经理1 名1.1岗位目的根据公司质量方针和质量目标,制订并组织实施本部门2013年度的质量管理制度和目标,组织下属开展标准化体系的维持以及产品的标准管理和产品质量异常处理等工作;参与新产品的质量策划,作出相应预防措施,控制检测费用和人工成本,提高工作效率和服务质量,定期执行质量工作汇报,以满足公司各部门业务和客户的需要。

1.2工作职责见下表12.QE 1 名()2.1岗位(gǎng wèi)目的根据公司(ɡōnɡ sī)业务和客户的需要(xūyào),为达成本部门质量方针目标,协助部门主管组织质量管理体系及相关产品(chǎnpǐn)认证的实施与审核,对新产品、新技术、新工艺、新要求(yāoqiú)的跟进,对公司物料及供应商所有产品ICP数据有效期进行监控,主导客户投诉与客户退回品的调查与处理,并跟踪改善措施的落实情况,对客户资料的填写及客户要求对内传达。

2.2岗位职责见下表23. QA 1 名()3.1岗位目的根据公司发展和体系管理的需要以及本部门质量检验和检测工作计划和目标,组织下属开展原辅材料、产品和生产过程检验、检测等工作,保证检验结果的准确性和及时性,对生产现场异常情况即时处理,合理安排并考核下属工作,生产品质报表的作成。

2.2岗位职责见下表34. 文员(wén yuán) 1 名()4.1岗位(gǎng wèi)目的根据公司和部门工作的需要,制作部门人事管理报表(bàobiǎo),各类文件的收,发控制存档,部门内办公用品的管理,各类品质报表的作成,为本部门领导和员工提供服务和业务便利,以实现本部门的质量管理目标。

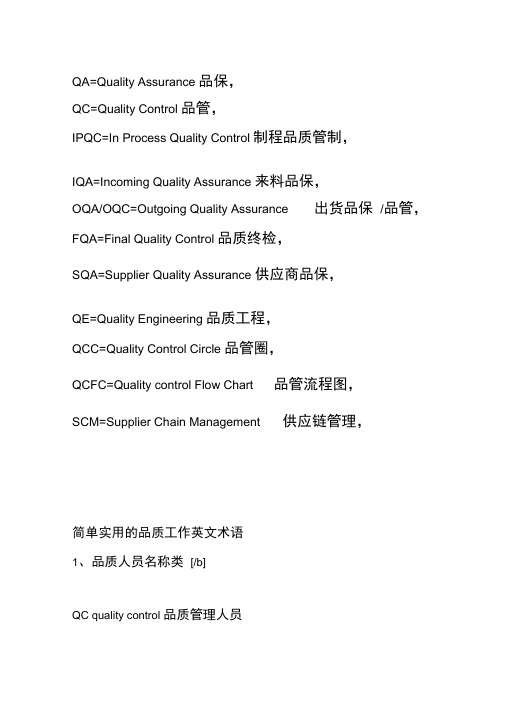

QA=Quality Assurance 品保,QC=Quality Control 品管,IPQC=In Process Quality Control 制程品质管制,IQA=Incoming Quality Assurance 来料品保,OQA/OQC=Outgoing Quality Assurance 出货品保/品管,FQA=Final Quality Control 品质终检,SQA=Supplier Quality Assurance 供应商品保,QE=Quality Engineering 品质工程,QCC=Quality Control Circle 品管圈,QCFC=Quality control Flow Chart 品管流程图,SCM=Supplier Chain Management 供应链管理,简单实用的品质工作英文术语1、品质人员名称类[/b]QC quality control 品质管理人员FQC final quality control 终点品质管制人员IPQC in process quality control 制程中的品质管制人员OQC output quality control 最终出货品质管制人员IQC incoming quality control 进料品质管制人员TQC total quality control 全面质量管理POC passage quality control 段检人员QA quality assurance 质量保证人员OQA output quality assurance 出货质量保证人员QE quality engineering 品质工程人员[b]2 、品质保证类[/b]FAI first article inspection 新品首件检查FAA first article assurance 首件确认TVR tool verification report 模具确认报告3B 3B 模具正式投产前确认CP capability index 能力指数CPK capability index of process 模具制程能力参数SSQA standardized supplier quality 合格供应商品质评估OOBA out of box audit 开箱检查QFD quality function deployment 品质机能展开FMEA failure model effectiveness analysis 失效模式分析8 disciplines 8 项回复内容FA final audit 最后一次稽核CAR corrective action request 改正行动要求corrective action report 改正行动报告[b]3、FQC 运作类[/b]AQL Acceptable Quality Level 运作类允收品质水准S/S Sample size 抽样检验样本大小ACC Accept 允收REE Reject 拒收CR Critical 极严重的MAJ Major 主要的MIN Minor 轻微的AOQ Average Output Quality 平均出厂品质AOQL Average Output Quality Level 平均出厂品质Q/R/S Quality/Reliability/Service 品质/可靠度服务MIL-STDMilitary-Standard 军用标准S I-S IV Special I-Special IV 特殊抽样水准等级P/N Part Number 料号L/N Lot Number 特采AOD Accept On Deviation 特采UAI Use As It 首件检查报告FPIR First Piece Inspection Report 百万分之一PPM Percent Per Million 批号制程统计品管专类SPC Statistical Process Control 统计制程管制SQC Statistical Quality Control 统计品质管制R Range 全距AR Averary Range 全距平均值UCL Upper Central Limit 管制上限管制下限LCL Lower Central LimitMAX Maximum 最大值MIN Minimum 最小值GRR Gauge Reproducibility&Repeatability 量具之再制性及重测性判断量可靠与否DIM Dimension 尺寸DIA Diameter 直径FREQ Frequency 频率N Number 样品数[b]4 、其它品质术语类[/b]QCC Quality Control Circle 品质圈QIT Quality Improvement Team 品质改善小组PDCA Plan Do Check Action 计划执行检查总结ZD Zero Defect 零缺点QI Quality Improvement 品质改善QP Quality Policy 目标方针TQM Total Quality Management 全面品质管理MRB Material Reject Bill 退货单LQL Limiting Quality Level 最低品质水准RMA Return Material Audit 退料认可QAN Quality Amelionrate Notice 品质改善活动ADM Absolute Dimension Measuremat 全尺寸测量QT Quality Target 品质目标7QCTools 7 Quality Controll Tools 品管七大手法[b]5 、通用之件类[/b]ECN Engineering Change Notes 工程变更通知(供应商)ECO Engineering Change Order 工程改动要求(客户)PCN Process Change Notice 工序改动通知PMP Product Management Plan 生产管制计划SIP Specification In Process 制程检验规格SOP Standard Operation Procedure 制造作业规范IS Inspection Specification 成品检验规范BOM Bill Of Material 物料清单PS Package Specification 包装规范SPEC Specification 规格DWG Drawing 图面[/size]。

品质部人员管理制度第一章总则一、为规范品质部人员管理,提高工作效率,制定本管理制度。

二、本制度适用于品质部所有员工,包括在编和临时员工。

三、品质部人员管理应遵守国家相关法律法规、公司规章制度及本制度的规定。

第二章人员编制管理一、品质部人员编制按照公司架构和业务需要制定,须经过公司人力资源部门批准。

二、品质部人员编制包括正式员工和临时员工,其中正式员工由人力资源部门统一管理。

三、品质部人员编制调整应经过品质部经理和人力资源部门审批。

四、品质部人员编制调整涉及的薪酬、福利等事项应依据公司相关规定执行。

第三章人员招聘管理一、品质部人员招聘应按照公司招聘流程进行,严格按照招聘程序和条件进行遴选。

二、品质部经理对招聘人员进行初步审核,由人力资源部门进行面试和录用。

三、招聘人员的工资、福利等待遇按照公司规定执行。

四、对招聘人员进行试用期管理,试用期满合格后方可转为正式员工。

第四章岗位培训和考核管理一、品质部员工入职后须进行入职培训,包括业务知识、公司制度等内容。

二、品质部员工须不定期接受岗位培训,提高工作技能和素质。

三、对品质部员工进行绩效考核,考核依据包括工作业绩、工作态度等。

四、品质部员工绩效考核结果作为薪酬调整、晋升等依据。

第五章人员福利及奖惩管理一、品质部员工的薪酬、福利待遇按照公司相关规定执行。

二、品质部员工的福利包括年终奖、节日福利、带薪年假等。

三、对品质部员工进行奖励和表彰的管理,奖励包括荣誉证书、奖金等。

四、对品质部员工进行奖惩管理,对于工作表现优秀的员工给予奖励,对于工作不认真的员工给予批评和处罚。

第六章离职管理一、品质部员工因特殊原因需要辞职的,应提前向上级主管请假,并按照公司离职程序办理。

二、品质部员工需提前一个月向人力资源部门提交离职申请,经公司批准后方可离职。

三、离职员工应按照公司相关离职程序,完成交接工作,并办理离职手续。

第七章管理制度实施和监督一、品质部经理负责本管理制度的实施。

质量人员职位简称1、QC英文QUALITY CONTROL的简称,中文意思是品质控制、质量检验。

为达到品质要求所采取的作业技术和活动。

有些推行ISO9000的组织会设置这样一个部门或岗位,负责ISO9000标准所要求的有关品质控制的职能,担任这类工作的人员就叫做QC 人员,相当于一般企业中的产品检验员,包括进货检验员(IQC)、制程检验员(IPQC)、最终检验员(FQC)和出货检验员(OQ C)。

2、QA英文QUALITY ASSURANCE 的简称,中文意思是品质保证,质量保证。

为了提供足够的信任表明实体能够满足品质要求,而在品质管理体系中实施并根据需要进行证实的全部有计划和有系统的活动。

有些推行ISO9000的组织会设置这样的部门或岗位,负责ISO9000标准所要求的有关品质保证的职能,担任这类工作的人员就叫做QA人员。

3、IPQC英文In-process Quality Control 的简称,中文意思是制程检验,担任这类工作的人员叫做制程检验员。

4、JQE英文Joint Qualit Engineer 的简称,中文意思是品质工程师或客户端工程师,或客户端品质工程师,即供应商花钱雇用的为客户工作的品质工程师,是客户SQE的眼睛和耳朵。

5、DQA英文Design Quality Assurance 的简称,中文意思是设计品质保证,如DQA经理(设计品质认证经理)。

6、SQE英文Supplier Quality Engineer 的简称,中文意思是供应商品质工程师。

7、DQC英文Design Quality Control 的简称,中文意思是设计品质控制。

8、MQC英文Manufactor Quality Control 的简称,中文意思是制程品质控制。

9、IQC英文Incoming Quality Control,意思为来料质量控制。

目前I QC的侧重点在来料质量检验上,来料质量控制的功能较弱。

品质人员划分

品质管理人员的从属性混乱。

有些企业品质管理是从属于车间的一块,当品质比较正常的情况下可以由车间进行管理,而当品质异常时就需要单独分出来。

我不是太认同这种观点。

因为,如果品质管理人员从属于车间的话,也就是说品质管理人员工资也要由车间来发放,也就是说品质员工的所有动作都会受到生产部的约束。

这样的话,就是监督部门受被监督部门的管理,用一个简单的比喻就是:你的车装了报警器但是钥匙放在别人手中!

品质管理人员的从属问题。

坚持品质部门是独立的部门,不从属

于哪个分部门。

从事品质管理工作的员工直接由品质中高层管理人员领导,待遇由品质部门发放。

但品质部门人员接受其它任何部门的监督。

其它部门有权向品质员工的主管提出对员工的意见。

品质信息的传递书面性与及时性不强。

品质信息常常是哪个负责口头说一下,然后听到的人就按此来操作,没听到的人只有发现出了问题才会知道原来已经作了更改。

常常如此,造成了有的部门或员工形成一种思维定式----跟标准差距比较大的就是已做了修改的。

这样,真正出了大问题时只能追究个人责任,但损失已经无法挽回了。

然而真正的原因却是上层信息管理没有做好。

还有及时性不强,常常是客户已经做了更改而车间还在按以前的标准来生产,等到更改通知下达的时候已经做了不少产品了,这是一种极大的浪费。

品质信息传递的问题。

这个问题的解决方案也很简单,也是实行追究责任制度。

我们制定了一个信息管理的制度,但是在实际操作中要经常检查制度的落情况。

比如不定时的检查品质资料发放记录,文件更改记录是不是在填写;另个一个就是施行责任反推制度,在出现问题之后对这

个责任进行反推,如果你拿不出来证据证明你确实做了这个工作,那么这个责任就你的了。

我举一个实例:客户已经把更改的要求发给了外销部,而外销部门口头通知了其它部门,而没有做好信息传递的记录或是没有得到其它部门接到通知的签字,那么出出问题还是外销部门来负责。

还有一种情况是企业内部的技术性资料的更改,通知的时效性不一致(各个相关部门得到通知的时差可能会导致出现问题)而出现问题,那么这个责任也由传递部门来承担。

具体的信息传递,最好用文件、通知、公告、等形式。

奖惩制度的问题。

我认为及时的奖励和处罚是最有效的。

与其把钱放到年终来发,还不如一次少发一点点,让员工觉得老板能看到我的工作,我的工作有成绩了大家是能看到的。

奖惩制度一定要公开、公平,对员工的考核最好是能够让员工每天能够看到。

关键的一点还是员工认同你的这种考核制度,如果员工反感你的考核制度,那么你还不如不要考核制度。