晶粒度检验

- 格式:doc

- 大小:87.50 KB

- 文档页数:6

江苏中核华兴工程检测有限公司[摘要]在单位面积中,晶粒的尺寸与晶粒的数量成反比例关系,而检测的样品中晶粒的尺寸影响并决定着金属的机械性能(包括塑性、韧性、拉伸强度等)。

因此,在金相检验分析过程中,计算单位面积内晶粒的数量有着相当重要的意义。

本文介绍了晶粒度相关的基本概念并说明了晶粒度测量的几种方法,以及能力验证过程中对样品晶粒度的测定步骤和相关内容。

[关键词]晶粒度;晶粒度级别数;截点法;能力验证;同心等距圆1概述金属平均晶粒度测定是金相检验中基本检测项目之一,金属平均晶粒度也是金属材料物理性能部分的能力验证项目之一。

本文以近几年所参加的晶粒度的能力验证为基础,按照晶粒度检测的步骤,阐述如何做好金属平均晶粒度能力验证试验的心得。

晶粒度,顾名思义为晶粒尺寸大小的度量。

通常情况下,评定或测定晶粒尺寸大小的方法有:长度法、面积法、体积法或晶粒度级别数法等,同时,检测样品晶粒度的表示方法是“晶粒度级别数”,其结果与检验过程中所使用的检测方法以及使用的单位无关。

除了学术研究用的理想状态情况,实际上,在金属样品的基体内所呈现的晶粒尺寸和大小是有差异的,且在大多数情况下,晶粒尺寸呈现的分布状态与单一对数正态分布的曲线是非常相近的,所以一般情况下采用的结果表示为:平均晶粒度,即某个视场内晶粒度评估的平均值。

金属基体内晶粒的大小直接影响其表现出的性能,所以研究晶粒的大小和其分布的状态是非常有必要的。

对于检测样品,其晶粒分布方式如果与单一的对数正态分布情况非常相近,可以采用《金属平均晶粒度测定方法》GB/T 6394-2017(等效于ASTM - E112)来测定检测样品的平均晶粒度。

若是需要测定样品最大晶粒度,则可采用标准:ASTM-E930-1999(2007)。

另外,有的检测样品的晶粒分布及大小情况是符合池形态分布的,此时可以采用测定样品双重晶粒度的《重晶粒度表征与测定方法》GB/T 24177-2009(等效于ASTM-E1181(2002)《双重晶粒度的标准测定方法》)。

![晶粒度测定方法及评级 [兼容模式]](https://uimg.taocdn.com/42020c7eddccda38376baf3a.webp)

晶粒度检验晶粒度是晶粒尺寸大小的量度,是金属材料的重要显微组织参量。

•晶粒度检验:借助金相显微镜测定钢中实际晶粒度和奥氏体晶粒度。

•晶粒度检验包括组织显示和晶粒度测定两部分。

•奥氏体晶粒度显示是晶粒度检验工作中的难点。

F钢与A钢的奥氏体晶粒度形成及显示对于铁素体钢奥氏体晶粒的显示方法:国家标准GB/T6394-2002《金属平均晶粒度测定法》规定可使用渗碳法、氧化法、铁素体网法、渗碳体网法、直接淬硬法、网状珠光体法、相关法、模拟渗碳法等。

1 渗碳法适用范围:C≤0.25%的碳素钢及合金钢具体步骤:•将试样在930±10 o C渗碳、并保温6h,渗碳层≥1mm,并使其表层有过共析成分。

•缓冷后在渗碳层的奥氏体晶界上析出渗碳体网。

•试样冷却后经磨制和腐蚀,显示出过共析区奥氏体晶粒形貌。

晶粒度的显示:由沉积在晶粒边界上的渗碳体显示浸蚀剂:1)3%-4%硝酸酒精溶液2)5%苦味酸溶液3)沸腾的碱性苦味酸钠水溶液2 氧化法适用范围:w(C)=0.25%-0.60%的碳钢和合金钢一般采用气氛氧化法,步骤如下:•经抛磨(用400粒度或15цm)的试样抛光面朝上置于空气炉中加热(w(C) ≤0.35%时,加热温度900℃±10℃ ;w(C)>0.35% 时,加热温度为860℃±10℃),保温1h,然后水冷。

•根据氧化情况可将试样倾斜10o ~ 15o进行研磨和抛光,直接在显微镜上测定晶粒度。

也可在真空中加热并保温,空气中冷却或缓冷,使晶界氧化,同样进行上述处理后测定奥氏体晶粒大小的方法为真空法。

晶粒度显示:用15%盐酸酒精溶液3 铁素体网法适用范围:含碳量为0.25%-0.60%的碳素钢和合金钢。

具体步骤:•对于(w(C)≤0.35%时,加热温度900℃±10℃ , w(C)>0.35%时,加热温度为860℃±10℃)至少保温30min,然后空冷或水冷。

•经磨制和侵蚀,显示出沿原奥氏体晶界分布的铁素体网。

关于氧化法检验钢的奥氏体晶粒度的初步试验中天特钢质管处根据中天特钢公司产品开发计划,即将开发船用锚链钢和齿轮钢系列,这些合金钢钢材出厂后,用户一般均需进行锻造及热处理,因此对钢材的原始奥氏体晶粒度要求较严,钢材出厂时需提供奥氏体晶粒度的检测数据。

为此质管处进行了检验钢中奥氏体晶粒度的检验。

一、检验方法介绍钢的奥氏体晶粒度的检验方法很多,国家标准GB/T6394-2002《金属平均晶粒度测定方法》中规定可使用渗碳法、氧化法、网状铁素体法、直接淬硬法、网状渗碳体法等。

根据钢种及质管处目前设备条件,我们选择了氧化法。

氧化法是检验钢中奥氏体晶粒度最常用的方法之一。

自1938年美国冶金学家托宾(Tobin)和肯洋(KenYon)首先使用氧化法检验钢的奥氏体晶粒度以来,已有六十多年的历史。

直到现在不少国家的工业标准中仍然把氧化法列为钢的奥氏体晶粒度的试验方法,氧化法适用于大部分钢种。

一般采用气氛氧化法。

试样在高温加热时,表层奥氏体晶界优先氧化,在晶界处形成氧化物网络,氧化法就是利用奥氏体晶界的氧化物网络来评定钢的奥氏体晶粒度的。

二、试验材料和方法试验材料选用55钢、ML40Cr钢、20MnTiB钢等碳钢和合金钢,其原始组织均为退火状态。

试样的热处理工艺是按照GB/T6394-2002标准,检验面经磨制抛光后,将抛光面朝上置于空气加热炉中加热,55钢、ML40Cr钢(碳含量>0.35%)加热温度为860±10℃,20MnTiB钢(碳含量≤0.35%)加热温度为900±10℃,保温1h;之后试样淬水冷却。

采用氧化法时,根据氧化情况,可将试样适当倾斜10°~15°进行研磨和抛光,使试样检验面部分区域保留氧化层,用15%盐酸酒精溶液浸蚀,以显示试样表层的奥氏体晶界。

采用比较法对所有试样的奥氏体晶粒大小进行了评级。

三、试验结果氧化法所得结果列于表1中。

奥氏体晶粒度级别是在显微镜下选取具有代表性的典型视场用比较法进行评定的,见图1~图6所示。

标准号:美国国家标准测定平均晶粒度的标准试验方法1本标准用固定的标准号E112发布。

紧跟在标准号后面的数字表示最初采用的年份,或者在修订时为最后修订的年份。

括号中的数字表示最后一次重新审定的年份。

上标表示自最后一次修订或重新审定以来的编辑修改。

本标准已被批准供国防部的机构使用。

注—方程A1.4、A1.5和A1.6于2000年4月作了编辑修改。

注— 2003年2月对附件给予了新的编号。

前言这些测定金属材料中平均晶粒度的试验方法主要是测量程序,由于它们纯粹以晶粒几何图形为基础,因此与涉及的金属或合金无关。

实际上,基本程序也可用于评估非金属材料中的晶粒、晶体或晶胞的平均尺寸。

如果材料的组织形貌接近某一标准评级图,可使用比较法。

截点法和面积法始终适用于测定平均晶粒度。

但比较法不能用于测量单个晶体。

1. 范围1.1本试验方法涉及平均晶粒度的测量,包括比较法、面积法(或Jeffrics法)和截点法。

本试验方法也可应用于组织形貌与评级图中所示金属组织的形貌相似的非金属材料。

本试验方法主要适用于单相晶粒组织,但也可应用于多相或多组元的试样中特定类型晶粒组织的平均尺寸的测定。

1.2本试验方法使用晶粒面积、晶粒直径、或截线长度的单峰分布来测定试样的平均晶粒度。

这些分布近似正态分布。

本试验方法不涉及表征这些分布的性质的方法。

试样中双峰分布的晶粒度的表征在试验方法E1181中叙述。

细晶粒基体中单个非常粗晶粒的测量在试验方法E930中叙述。

1.3本试验方法仅适用于平面晶粒度的测量,也就是试样截面显示出的二维晶粒。

立体晶粒尺寸的测量,即试样体积中三维晶粒尺寸的测量不在本试验方法的范围以内。

________1本试验方法受ASTM关于金相学的E04委员会管辖,并由关于晶粒度的E04.08分委员会直接负责。

现行版本于1996年5月10日审定,1996年7月发布。

最初发布号为E112-55T,前一个版本为E112-95。

1.4本试验方法叙述使用比较法的标准系列评级图或人工计数法的简单模板人工地进行的方法。

铜及铜合金平均晶粒度测定方法1范围本标准规定了铜及铜合金平均晶粒度的表示及测定方法,包含有比较法、面积法和截距法。

本标准适用于测定单相或以单相为主的铜及铜合金的晶粒度。

2规范性引用文件下列文件对于本文件的应用是必不可少的。

凡是注日期的引用文件,仅注明日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T30067金相学术语YS/T449铜及铜合金铸造和加工制品显微组织检验方法3术语和定义GB/T30067界定的以及下列术语和定义适用于本文件。

3.1晶界grain boundary对于多晶材料,从一个结晶方向至另一个结晶方向过渡的很窄的区域,从而将相邻的晶粒分离。

3.2晶粒grain晶界所包围的整个区域。

即是二维面上所观察到的原始晶界范围内的面积,或是三维物体上原始晶界面内所包围的体积。

对于有孪晶界面材料,孪晶界面不予考虑。

3.3孪晶Twin grains两个晶体(或一个晶体的两部分)沿一个公共晶面(即特定取向关系)构成镜面对称的位向关系,这两个晶体就称为"孪晶",此公共晶面就称孪晶面。

3.4晶粒度grain size)”来表示“晶粒平均直径”。

晶粒大小的量度。

铜及铜合金晶粒度通常采用“公称直径(dn3.5晶粒级别指数grain degree class index numberG在100倍放大倍率下,645.16mm2面积所包含的晶粒数n与G有如下关系:n=2G-1 (1)注:G值可在表3中查出。

4符号和说明本标准采用的符号和说明见表1。

表1符号和说明符号名称及说明单位G晶粒级别指数-n测量面积为645.16mm2时所包含的晶粒数个ng测量面积为5000mm2时所包含的晶粒数个n1测量圆内晶粒数个n2被圆切割的晶粒数个nA单位面积内的晶粒数个/mm2 L所有测量线段的总长度mmM放大倍率-N所有测量线段上的总截点数个S晶粒平均截距mmdn平均直径mmdf弗里特直径mm a平均晶粒截面面积mm25试样5.1试样应直接从产品上截取。

晶粒度之晶粒度检验晶粒度是金属材料的重要显微组织参量。

晶粒度检验是借助金相显微镜测定钢中实际晶粒度和奥氏体晶粒度。

•晶粒度检验包括组织显示和晶粒度测定两部分。

•奥氏体晶粒度显示是晶粒度检验工作中的难点。

F钢及A体钢晶粒的显示方法为:国家标准GB/T6394-2002《金属平均晶粒度测定法》规定可使用渗碳法、氧化法、铁素体网法、渗碳体网法、直接淬硬法、网状珠光体法、相关法、模拟渗碳法等。

1)渗碳体法适用范围:C≤0.25%的碳素钢及合金钢。

具体步骤•将试样在930±10℃渗碳、并保温6h渗碳层≥1mm并使其表层有过共析成分。

•缓冷后在渗碳层的奥氏体晶界上析出渗碳体网。

•试样冷却后经磨制和腐蚀,显示出过共析区奥氏体晶粒形貌。

晶粒度的显示:由沉积在晶粒边界上的渗碳体显示浸蚀剂1,3%-4%硝酸酒精溶液2,5%苦味酸溶液3,沸腾的碱性苦味酸钠水溶液2)氧化法适用范围:w(C)0.25%-0.60%的碳钢和合金钢,一般采用气氛氧化法。

步骤如下•经抛磨用400粒度或15цm的试样抛光面朝上置于空气炉中加热w(C)≤0.35%时加热温度900℃±10℃,w(C)>0.35%时加热温度为860℃±10℃保温1h,然后水冷。

•根据氧化情况可将试样倾斜10~15度进行研磨和抛光,直接在显微镜上测定晶粒度。

也可在真空中加热并保温。

空气中冷却或缓冷,使晶界氧化同样进行上述处理后测定奥氏体晶粒大小的方法为真空法。

晶粒度显示:用15%盐酸酒精溶液3)铁素体网法适用范围:含碳量为0.25%-0.60%的碳素钢和合金钢。

具体步骤•对于w(C)≤0.35%时加热温度900℃±10℃,w(C)>0.35%时加热温度为860℃±10℃至少保温30min,然后空冷或水冷。

•经磨制和侵蚀显示出沿原奥氏体晶界分布的铁素体网晶粒度显示:•碳量较高的碳素钢和超过0.40%的合金钢,需调整冷却方式。

引言概述:金相检验是一种通过显微镜观察金属材料的组织结构,以评估其力学性能和性质的方法。

金相检验中的关键参数之一是金属的平均晶粒度。

本文将对金属平均晶粒度金相检验报告进行详细阐述,以便更好地理解金属材料的微观结构和性能。

正文内容:一、取样方法1.从金属材料中选取代表性样品,并保证样品的表面光洁度。

2.使用金相显微镜将样品进行放大。

根据样品的大小和形状,可使用光学显微镜、扫描电子显微镜或透射电子显微镜等不同类型的显微镜。

二、样品制备1.将样品切割成适当的尺寸,并使用打磨机器或抛光机器对样品进行表面处理,以去除切割和加工过程中的瑕疵和污染物。

2.使用酸洗或电解抛光方法对样品进行进一步处理,以消除残留的氧化物和污染物。

三、金相显微镜观察1.将样品放置于金相显微镜的台面上,并根据需要调整镜头和光源的位置,以获得清晰的观察效果。

2.使用合适的显微镜镜头对样品进行放大观察。

根据样品的尺寸和要求,选择适当的放大倍数。

四、测量晶粒大小1.在金相显微镜的目镜上加装目镜微目,用来测量晶粒的尺寸。

根据晶粒的形状和大小,可以采用线性测量或面积测量。

2.选取样品中的多个晶粒进行测量,并求取其平均值。

可以在不同位置和方向上进行测量,以获得更准确的结果。

五、数据处理和结果分析1.将测得的晶粒尺寸数据记录下来,并计算出平均晶粒大小。

2.进行数据统计和图形化分析,以便更好地理解晶粒分布的特点和规律。

3.结合其他材料性质数据,对结果进行分析和解释。

例如,晶粒尺寸的变化可能与加工工艺、热处理和镀层等因素有关。

总结:金属平均晶粒度金相检验报告是通过对金属材料的组织结构进行观察和分析,以评估其力学性能和性质的重要方法之一。

本文详细阐述了金相检验中的取样方法、样品制备、金相显微镜观察、测量晶粒大小以及数据处理和结果分析等关键步骤。

通过金属平均晶粒度的检验,可以更深入地了解金属材料的微观结构和性能特点,为工程设计和材料选择提供参考依据。

引言概述:金属材料的晶粒度是指在经历了各种加工和热处理过程后,晶粒的尺寸和形态。

金相组织分析晶粒度等级检测

晶粒度是表示晶粒大小的一种尺度。

对钢来说,晶粒度一般是指奥氏体化后的实际晶粒大小,即钢材经过不同的热处理操作后冷却到室温下所得到的晶粒。

一般来说,在常温下使用的金属材料,晶粒越细,不仅温度、硬度越高,而且塑性、韧性也好。

方法类别测定方法

比较法通过与标准系列评级图对比来评定平均晶粒度

面积法

通过计算给定面积网格内的晶粒数N来测定晶粒度

截点法通过计数给定长度的测量线段(或网格)与晶粒边界相交截点数P来测定晶粒度

评级时,一般在放大100倍数的显微镜下,在每个试样检验面上选择三个或三个以上具有代表性的视场,对照标准评级图进行评定。

若具有代表性的视场中,晶粒大小均匀,则用一个级别来表示该种晶粒。

若试样中发现明显的晶粒不均匀现象,则应当计算不同级别晶粒在视场中各占面积的百分比,若占优势的晶粒不低于视场面积的90%时。

则只记录一种晶粒的级别指数,否则应当同时记录两种晶粒度及它们所占的面积,如6级70%-4级30%。

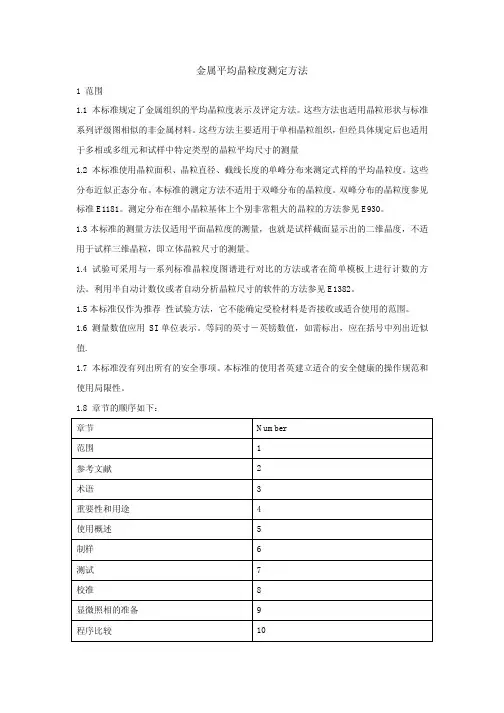

金属平均晶粒度测定方法1 范围1.1 本标准规定了金属组织的平均晶粒度表示及评定方法。

这些方法也适用晶粒形状与标准系列评级图相似的非金属材料。

这些方法主要适用于单相晶粒组织,但经具体规定后也适用于多相或多组元和试样中特定类型的晶粒平均尺寸的测量1.2 本标准使用晶粒面积、晶粒直径、截线长度的单峰分布来测定式样的平均晶粒度。

这些分布近似正态分布。

本标准的测定方法不适用于双峰分布的晶粒度。

双峰分布的晶粒度参见标准E1181。

测定分布在细小晶粒基体上个别非常粗大的晶粒的方法参见E930。

1.3本标准的测量方法仅适用平面晶粒度的测量,也就是试样截面显示出的二维晶度,不适用于试样三维晶粒,即立体晶粒尺寸的测量。

1.4 试验可采用与一系列标准晶粒度图谱进行对比的方法或者在简单模板上进行计数的方法。

利用半自动计数仪或者自动分析晶粒尺寸的软件的方法参见E1382。

1.5本标准仅作为推荐性试验方法,它不能确定受检材料是否接收或适合使用的范围。

1.6 测量数值应用SI单位表示。

等同的英寸-英镑数值,如需标出,应在括号中列出近似值.1.7 本标准没有列出所有的安全事项。

本标准的使用者英建立适合的安全健康的操作规范和使用局限性。

1.8 章节的顺序如下:章节Number范围 1参考文献 2术语 3重要性和用途 4使用概述 5制样 6测试7校准8显微照相的准备9程序比较10平面法(JEFFRIES)11普通截取法12海恩线截取法13圆形截取法14 Hilliard 单环法14.2 Abrams 三环法14.3 统计分析15非等轴晶试样16含两相或多相及组元试样17报告18精度和偏差19关键词20附件ASTM晶粒尺寸等级基础附件A1 晶粒度各测量值之间的换算附件A2 铁素体与奥氏体钢的奥氏体晶粒尺寸附件A3 断口晶粒尺寸方法附件A4 锻铜和铜基合金的要求附件A5 特殊情况的应用附件A6 附录多个实验室的晶粒尺寸判定结果附录X1 参考附件附录X22、参考文献2.1ASTM标准E3 金相试样的准备E7 金相学有关术语E407 微蚀金属和合金的操作E562计数法计算体积分数的方法E691 通过多个实验室比较决定测试方法的精确度的方法E883 反射光显微照相指南E930 截面上最大晶粒的评估方法(ALA晶粒尺寸)E1181双峰分布的晶粒度测试方法E1382 半自动或全自动图像分析平均晶粒度方法2.2 ASTM附件2.2.1 参见附录X23 术语3.1 定义-参照E73.2 本标准中特定术语的定义:3.2.1 ASTM晶粒度——G,通常定义为公式(1)N AE为100倍下一平方英寸(645.16mm2)面积内包含的晶粒个数,也等于1倍下一平方毫米面积内包含的晶粒个数,乘以15.5倍。

名称:E112-96(2004年重新核准)——平均晶粒度标准测试方法1这一标准是根据E112条款颁布的;E112之后紧跟的数字表示最初编辑的年份,或者表示最后修改的年份(如果有修改),括号内数字(如果有的话)则表示最终批准的年份,上标ε1表示从最后修改或批准之日起的一次编辑更换。

该标准被国防部各相关部门认可使用。

简介这些金属平均晶粒度测试方法根本上是测量过程。

因为这一过程完全是独立于金属及其合金材料的几何学问题。

实际上,这些基本方法也应用于评估非金属的平均晶粒、晶体及晶胞尺寸。

如果材料组织结构接近于标准对比图谱中的某一个图的话,可以采用对比法。

截距法和求积法也经常应用于确定平均晶粒度。

然而,对比法不能应用于单个晶粒的测量。

1 范围1.1 本标准规定了金属组织的平均晶粒度表示及评定方法。

这些方法也适用晶粒形状与标准系列评级图相似的非金属材料。

这些方法主要适用于单相晶粒组织,但经具体规定后也适用于多相或多组元和试样中特定类型的晶粒平均尺寸的测量1.2 本标准使用晶粒面积、晶粒直径、截线长度的单峰分布来测定试样的平均晶粒度。

这些分布近似正态分布。

本标准的测定方法不适用于双峰分布的晶粒度。

双峰分布的晶粒度参见标准E1181。

测定分布在细小晶粒基体上个别非常粗大的晶粒的方法参见E930。

1.3本标准的测量方法仅适用平面晶粒度的测量,也就是试样截面显示出的二维晶度,不适用于试样三维晶粒,即立体晶粒尺寸的测量。

1.4 试验可采用与一系列标准晶粒度图谱进行对比的方法或者在简单模板上进行计数的方法。

利用半自动计数仪或者自动分析晶粒尺寸的软件的方法参见E1382。

1.5本标准仅作为推荐性试验方法,它不能确定受检材料是否接收或适合使用的范围。

1.6 测量数值应用SI单位表示。

等同的英寸-英镑数值,如需标出,应在括号中列出近似值.1.7 本标准没有列出所有的安全事项。

本标准的使用者应建立适合的安全健康的操作规范和使用局限性。

实验一 金属平均晶粒度的测定一、实验目的及要求1.掌握常见钢铁及有色金属材料的晶粒度显示方法。

2.掌握常见钢铁及有色金属材料的晶粒度测定方法。

二、实验原理(一)试样的制备测定晶粒度的试样应在原材料(交货状态)截取,数量及取样部位按标准技术条件规定尺寸: 圆形:Φ10~12㎜方形:10×10㎜注意:试样不允许重复热处理。

渗碳处理的钢材试样应去除脱碳层和氧化皮。

(二)晶粒度显示方法(铁素体钢奥氏体晶粒度的显示)1.渗碳法:930±10℃,保温6h ,渗层1㎜以上。

制样,浸蚀,以网状Fe 3C Ⅱ显示A 晶粒度。

2.网状F 法:适用于含碳量0.25~0.60%的碳钢和0.25~0.50%的合金钢,进行正火处理后,以F 网显示A 。

3.氧化法: 适用于含碳量0.35~0.60%的碳钢和合金钢,抛光后磨面向上,在860±10℃加热1h ,淬水,精抛,用15%盐酸酒精浸蚀,以晶界氧化为准。

4.直接淬火法:碳含量小于或等于0.35%的试样,900±10℃加热1h ;碳含量大于0.35%的试样,860±10℃加热1h ,水冷550℃回火1h ,磨制后用苦味酸水溶液加少量环氧乙烷聚合物显示A 晶粒度。

5.网状渗碳体法:过共析钢在820±10℃加热保温0.5h 缓冷,以Fe 3C Ⅱ显示A 晶粒度。

6.网状T 法:不易显示的T8钢,不完全淬火。

A 钢晶粒度显示(指不锈钢、耐热钢):①20ml 盐酸+20ml 水+5g 硫酸铜或王水②电解腐蚀:10%的草酸水溶液电解,阴极不锈钢,阳极接试样,电压2V ,时间1~2min 。

(三)A 晶粒度的测定方法奥氏体晶粒度的显示方法有多种。

仅介绍三种。

1.比较法:适合等轴晶粒。

①放大100×;②视场直径0.8㎜;③选择3~5个有代表的视场;④90%的晶粒和标准图相似;⑤若发现视场中晶粒不均匀时,应全面观察,属于个别现象不予计算,如较为普遍,则分别评定,如6级70%~4级30%。

关于用氧化法检验钢的奥氏体晶粒度的问题何增恒摘要:采用氧化法和晶粒边界腐蚀法对几种碳钢和合金钢的奥氏体晶粒度进行了检测。

结果表明,对于抗氧化能力较弱的碳钢,氧化法与晶粒边界腐蚀法所显示的奥氏体晶粒度基本相符;而对于抗氧化能力较强的合金钢,氧化法较晶粒边界腐蚀法所显示的奥氏体晶粒度要细。

含碳量大于0.35%的碳钢,氧化法所显示的晶粒度有时往往不是钢的奥氏体晶粒度,而是奥氏体加铁素体晶粒度,或特素体晶粒度。

关键词:奥氏体晶粒度;氧化法;晶粒边界腐蚀法Abstract:Austenite grain sizes of carbon steels and alloy steels were examined by oxidization and grain boundary etching method. The results show that: For the carbon steels of weaker antioxidant ability, the grain sizes characterized by oxidation method are same with that by grain boundary etching method. For the alloy steels of stronger antioxidant ability, the grain sizes characterized by oxidation method are smaller than that by grain boundary etching method. For the carbon steelsof >0.35% carbon, the grain sizes characterized by oxidation method are not the austenite grain sizes, but the grain sizes of austenite and ferrite or the ferrite grain sizes.Keyword:autstenitic grain size;oxidation method;grain boundary etching method.1 引言钢的奥氏体晶粒度的试验方法很多,氧化法是最常用的方法之一。

晶粒度的测定方法奥氏体是钢材在高温时的一种组织,冷却到室温后,奥氏体组织发生了转变,如何在室温下条件下,对原奥氏体的晶粒度进行测定?在国家检测标准GB6394-2017《金属平均晶粒度测定方法》规定可使用渗碳法、氧化法、网状铁素体法、网状珠光体(屈氏体)法、网状渗碳体法以及晶粒边界腐蚀法等。

今天我们就奥氏体晶粒度的这些测定方法详细的为大家介绍一下。

一、奥氏体晶粒度测定方法-渗碳法渗碳法适用于测定渗碳钢的奥氏体晶粒度。

具体步骤是,首先将试样装入盛有渗碳剂的容器中,送入炉中加热到930±10℃,并保温6h,使试样上有1mm以上的渗碳层,并使其表层具有过共析成分。

然后进行缓冷,缓冷到足以在渗碳层的过共析区的奥氏体晶界上析出渗碳体网。

试样冷却后经磨制和腐蚀,显示出过共析区奥氏体晶粒形貌。

供进行晶粒度检验的试样,通常从3%-4%硝酸酒精溶液、5%苦味酸酒精溶液、沸腾的碱性苦味酸钠溶液(2g苦味酸、25g氢氧化钠、100mL水)这三种腐蚀剂中选用一种进行浸蚀。

二、奥氏体晶粒度测定方法-氧化法氧化法是利用氧原子在高温下向晶内扩散而晶界优先氧化的特点来显示奥氏体晶粒大小。

氧化法又分气氛氧化法和溶盐氧化浸蚀法。

一般采用气氛氧化法。

试样经抛光后,将抛光面朝上置于空气加热炉中加热,保温1h,然后水冷。

根据氧化情况,可将试样适当倾斜10°-15°进行研磨和抛光,使试样检验面部分区域保留氧化层,直接在显微镜下测定奥氏体晶粒度。

为了显示清晰,可用15%盐酸酒精溶液进行浸蚀。

此外,也可将抛光的试样在真空中加热并保温,然后置于空气中冷却或缓冷,使晶界氧化,同样进行上述处理后测定奥氏体晶粒大小。

这种方法称为真空法。

三、奥氏体晶粒度测定方法-网状铁素体法网状铁素体法适用于碳质量分数为0.25%-0.60%的碳素钢和碳质量分数为0.25%-0.50%的合金钢。

若无特殊规定,加热温度的选择同氧化法,至少保温30min,然后空冷或水冷。

GB/T6394-2002《金属平均晶粒度测定方法》介绍丹东五一八内燃机配件厂□王开远1 前言金属的晶粒度大小对金属工件力学性能影响较大。

因此,根据供需双方协议,应按相应标准对金属的平均晶粒度级别数进行测定。

我国于1977年首次发布了YB27-1977《钢的平均晶粒度测定方法》。

后于1986年修改采用ANSI/ASTME112-1981《测定金属平均晶粒度的标准试验方法》,制定发布了GB/T6394-1986《金属平均晶粒度测定方法》。

标准化法颁布实施后,我国曾对国家标准和行业标准进行了清理整顿。

在此次清理整顿中,GB/T6394-1986被调整为行业标准YB/T5148-1993(简称旧标准)。

调整后的该标准只是改变了标准编号,标准的内容没有任何变化。

由于该标准所采用的国外标准已有新的版本,于是我国于2002年对该标准进行了第三次修订,并恢复为国家标准,标准号和标准名称为GB/T6394-2002《金属平均晶粒度测定方法》(简称新标准)。

新标准的技术内容与编写结构等均有改变。

新标准由抚顺钢厂和冶金标准研究院共同起草,于2002年12月31日发布,并于2003年6月1日开始实施。

自实施之日起原YB/T5148-1993作废。

经过2002年的修订,标准内容变化较大,适用范围变宽。

新标准即可用于测定单相、等轴晶组织,也可用于测定非等轴晶组织及多相、多组元组织。

同时,通过改进标准结构与叙述方法,删去了一些不必要的图表、公式及文字等,使标准更加精炼,主题更加突出,更加便于标准的理解与使用。

2 标准结构对比新标准共分九章和四个附录。

与旧标准相比,主要增加了第6章“非等轴晶试样的晶粒度”和第7章“含两相或多相及组元试样的晶粒度”两章。

并将旧标准附录A中“关于晶粒度测量结果的置信限”这部分内容分离出来作为新标准的附录B单独给出。

新标准附录C与旧标准312条“晶粒显示方法”是对应的,两者内容上也基本相同。

只是增加了“相关法”和“模拟渗碳法”。

《钢材质量检验》单元教学设计一、教案头

二、教学过程设计

三、讲义

1.金属的硬度试验

晶粒度检验

晶粒度是晶粒大小的量度,它是金属材料的重要显微组织参量。

钢中晶粒度的检验,是借助金相显微镜来测定钢中的实际晶粒度和奥氏晶粒度。

实际晶粒度,就是从出厂钢材上截取试样所测得的晶粒大小。

而奥氏晶粒度则是将钢加热到一定温度并保温足够时间后,钢中奥氏晶粒度大小。

下面介绍奥氏晶粒度的显示和晶粒度的测定方法。

晶粒度的测定

在国家标准GB6394-86中规定测量晶粒度的方法有比较法、面积法和截点法等,生产检验中常用比较法。

1.比较法

比较法是在100倍显微镜下与标准评级图对比来评定晶粒度的。

标准图是按单位面积内的平均晶粒数来分级的,晶粒度级别指数G和平均晶粒数N的关系为式中 N=2G+3

N-放大100倍时每1mm2面积内的晶粒数,晶粒越细,N越大,则G越大。

在GB6394-86中备有四个系列的标准评级图,包括I无孪晶晶粒,II有孪晶晶粒,III 有孪晶晶粒(深反差腐蚀),IV钢中奥氏体晶粒。

图4-10是系列I的标准评级图。

实际评定时应选用与被测晶粒形貌相似的标准评级图,否则将应引入视觉误差。

当晶粒尺寸过细或过粗,在100倍下超过了标准评级图片所包括的范围,可改用在其他放大倍数下参照同样标准评定,再利用表查出材料的实际晶粒度。

评级时,一般在放大100倍数的显微镜下,在每个试样检验面上选择三个或三个以上具有代表性的视场,对照标准评级图进行评定。

若具有代表性的视场中,晶粒大小均匀,则用一个级别来表示该种晶粒。

若试样中发现明显的晶粒不均匀现象,则应当计算不同级别晶粒在视场中各占面积的百分比,若占优势的晶粒不低于视场面积的90%时。

则只记录一种晶粒的级别指数,否则应当同时记录两种晶粒度及它们所占的面积,如6级70%-4级30%。

比较法简单直观,适用于评定等轴晶粒的完全再结晶或铸态的材料。

比较法精度较低,为了提高精度可把标准评级图画在透明纸上,再覆在毛玻璃上与实际组织进行比较。

四、训练任务

1.任务名称:钢的布氏硬度测试

2.任务要求:①小组长明确分工,组内协助完成任务。

②工作细致认真,能熟练操作布氏硬度计。

③测试结果分析要思路清晰,任务单填写要求工整整洁。

④小组展示语言要大方得体,小组评价时要客观公正。

3.实训用具:标准硬度块3块、布氏硬度计、目测显微镜、纱布、酒精。

4.操作步骤:

(1)用棉纱布沾取少许酒精擦拭标准硬度块表面,至表面干净整洁。

(2)按标准要求选择合适的布氏硬度计的压头,将压头平整的安装在布氏硬度计的端头。

(3)在试验机的操作界面上设置压头类型、压头尺寸D、试验力F、保压时间t。

启动试验机开始硬度测试。

(4)测试完毕后,降下工作台,取下试样。

用目测显微镜测试压痕直径d,利用自动测试软件计算其布氏硬度值。

(5)按标准要求对测试结果进行修约,将修约后的结果记录在实训任务单的相应位置。

(6)各组派代表上讲台展示本组的测试结果,并简要分析数据或结果的处理过程。

(7)教师给出标准值和评分标准,学生完成组内自评、小组互评。

(8)教师对本次训练项目和知识点做总结,布置下次课的任务。

参考资料:GB/T231—1998《金属布氏硬度试验》

5.实训任务单

本次实训将学生分为三组,测试20#、45#、60#钢标准块的硬度,并简要分析钢的硬度与碳含量之间的关系。

五、教学评价

教师给出评分标准。

各小组进行小组间互评、小组内自评打分,教师做整体评价。

具体评分标准如下:。