机械加工符号与公差配合

- 格式:pdf

- 大小:2.96 MB

- 文档页数:29

一、机械设计包容原则用m或l机械设计包容原则是指在设计机械零件尺寸时,要考虑到工艺误差、材料强度、装配间隙等因素,确保零件之间能够相互配合、协调工作,从而保证整个机械系统的正常运转。

在机械设计中,包容原则通常用符号m或l来表示。

1.符号m在一般情况下,包容原则用符号m来表示。

符号m代表着“最小包容”,即零件的最小尺寸与公差范围内的最大尺寸的差值。

在零件制造过程中,应保证零件尺寸位于公差范围内的最大尺寸和最小尺寸之间,这样才能确保零件装配时不会出现过松或过紧的情况。

2.符号l在某些特殊情况下,包容原则也可以用符号l来表示。

符号l代表着“最大包容”,即零件的最大尺寸与公差范围内的最小尺寸的差值。

在设计中使用符号l表示包容原则时,通常是因为零件有特殊的要求,需要确保装配后的零件之间有一定的间隙,这样可以避免因装配时的受力导致零件的磨损或损坏。

二、独立原则的符号除了包容原则的符号,独立原则在机械设计中也有其特定的符号表示。

1.符号H独立原则通常用符号H来表示。

符号H代表着“独立公差”,即零件的公差是相互独立的,不受其他零件的公差影响。

在设计中使用符号H表示独立原则时,通常是因为零件之间的关系比较独立,不会因为其他零件的公差变化而产生影响。

2.符号G除了符号H外,独立原则还可以用符号G来表示。

符号G代表着“独立公差等级”,即零件的公差在一定范围内可以自由变化,不受其他零件的公差影响。

在设计中使用符号G表示独立原则时,通常是因为零件之间的公差要求比较宽松,可以在一定范围内自由调整公差。

机械设计中的包容原则和独立原则都是非常重要的设计原则,它们能够确保零件之间的配合精度和装配质量,从而保证整个机械系统的正常运行。

在实际的机械设计过程中,设计师应该根据具体的设计要求和工程需求,合理选用包容原则和独立原则的符号,以确保设计的合理性和可靠性。

机械设计中的包容原则和独立原则是确保机械零件精确配合和装配质量的重要设计原则。

机械制造中公差与配合的选用经验法:通过平时实践掌握各种配合特点和通过类比法确定基本偏差,经验法是最常用的方法。

① 间隙配合偏差的选择间隙配合共有A-H(a-h)十一种,其基本偏差的绝对值即等于最小间隙,故可根据要求的最小间隙选择基本偏差代号。

间隙配合中的间隙用于贮存润滑油,形成一层油膜,以保证液体摩擦,还用来补偿温度变形、安装误差及弹性变形等所引起的误差。

间隙配合在生产中应用广泛,不仅用于运动副,加键销等坚固件后也可用于传递力矩。

基本偏差A-C(a-c)为特大间隙配合,用于不重要的配合或高温及工作条件较差处的配合。

基本偏差D(d)、E(e)为较大间隙配合,适用于IT6-IT11级。

基本偏差F(f)为最常用的一种间隙配合,适用于IT5-IT9级,常用于齿轮箱、泵、小电动机中的滑动轴承配合。

基本偏差G(g)为较小间隙的配合,适用于IT5-IT7级,用于精密机构转速较低的滑动配合。

基本偏差H(h)最小间隙为零,IT1-IT12都可采用,常用于有低速滑动的配合,或用于要求精确定心的、便于拆卸的静联接的配合处。

② 过渡配合的基本偏差选择过渡配合有Js-N(js-n)四种基本偏差,主要特点是定心精度高且可拆卸,也可加键销坚固件后用于传递力矩,主要根据机构受力情况、定心精度和要求装拆次数来考虑选择基本偏差,过渡配合公差等级不能太低,一般选IT5-IT8。

过渡配合的松紧程度,一般是以它们获得间隙或过盈的百分率来衡量的,在批量生产时,都采用调整法加工,孔、轴加工后的尺寸接近正态分布。

定心要求高、受冲击负荷、不常拆卸的,可选较紧的基本偏差如N(n),反之应选较松的基本偏差如Js(js)。

③ 过盈配合的基本偏差选择过盈配合共有P-ZC(p-zc)13种基本偏差,其特点上由于有过盈,装配后孔的尺寸被胀大而轴的尺寸被压小,两者产生弹性变形,在结合面上产生一定的正压力和摩擦力,借以传动力矩和坚固零件。

选择过盈配合时,如不附加键销等坚固件,则最小过盈应能保证传递所需的力矩,最大过盈应不使材料破坏,最小与最大过盈量不能相差太大,故一般过盈配合公差等级为IT5-IT7级,基本偏差根据最小过盈量及结合件的标准公差来选取。

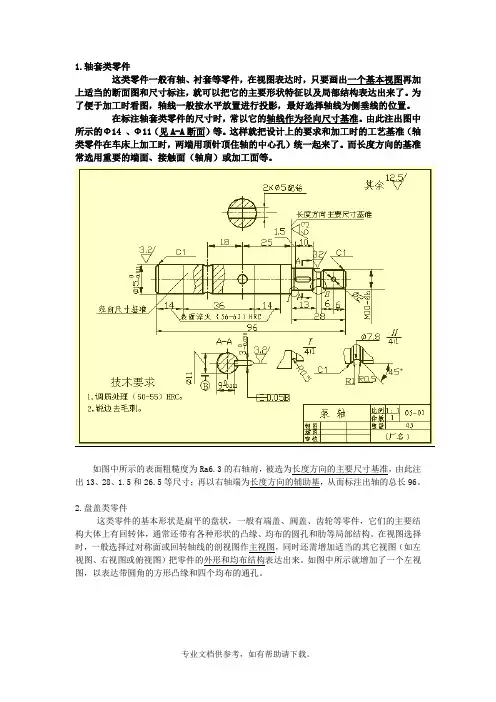

1.轴套类零件这类零件一般有轴、衬套等零件,在视图表达时,只要画出一个基本视图再加上适当的断面图和尺寸标注,就可以把它的主要形状特征以及局部结构表达出来了。

为了便于加工时看图,轴线一般按水平放置进行投影,最好选择轴线为侧垂线的位置。

在标注轴套类零件的尺寸时,常以它的轴线作为径向尺寸基准。

由此注出图中所示的Ф14 、Ф11(见A-A断面)等。

这样就把设计上的要求和加工时的工艺基准(轴类零件在车床上加工时,两端用顶针顶住轴的中心孔)统一起来了。

而长度方向的基准常选用重要的端面、接触面(轴肩)或加工面等。

如图中所示的表面粗糙度为Ra6.3的右轴肩,被选为长度方向的主要尺寸基准,由此注出13、28、1.5和26.5等尺寸;再以右轴端为长度方向的辅助基,从而标注出轴的总长96。

2.盘盖类零件这类零件的基本形状是扁平的盘状,一般有端盖、阀盖、齿轮等零件,它们的主要结构大体上有回转体,通常还带有各种形状的凸缘、均布的圆孔和肋等局部结构。

在视图选择时,一般选择过对称面或回转轴线的剖视图作主视图,同时还需增加适当的其它视图(如左视图、右视图或俯视图)把零件的外形和均布结构表达出来。

如图中所示就增加了一个左视图,以表达带圆角的方形凸缘和四个均布的通孔。

在标注盘盖类零件的尺寸时,通常选用通过轴孔的轴线作为径向尺寸基准,长度方向的主要尺寸基准常选用重要的端面。

3.叉架类零件这类零件一般有拨叉、连杆、支座等零件。

由于它们的加工位置多变,在选择主视图时,主要考虑工作位置和形状特征。

对其它视图的选择,常常需要两个或两个以上的基本视图,并且还要用适当的局部视图、断面图等表达方法来表达零件的局部结构。

踏脚座零件图中所示视图选择表达方案精练、清晰对于表达轴承和肋的宽度来说,右视图是没有必要的,而对于T字形肋,采用剖面比较合适。

在标注叉架类零件的尺寸时,通常选用安装基面或零件的对称面作为尺寸基准。

尺寸标注方法参见图。

4.箱体类零件一般来说,这类零件的形状、结构比前面三类零件复杂,而且加工位置的变化更多。

机械中公差代号M是普通螺纹的符号 G是管螺纹Tr是梯形螺纹B是锯齿型螺纹螺纹有五个要素分别是牙型(就是上面说的那几种)、公称直径、螺距与导程、线数、旋向。

其中公称直径中螺纹直径分大径(与外螺纹牙顶或内螺纹牙底相切的假想圆的直径)、小径(与外螺纹牙底或内螺纹牙顶相切的假想圆的直径)、中径(牙型沟槽与凸起宽度相等地方的假想圆直径)。

我们常称的螺纹公称直径就是大径。

普通螺纹标注时格式为:特征代号(M)公称直径*螺距旋向-公差带代号-旋合长度代号(长L、中等N、短S)例如M20*1.5LH-5g6g-S表示的是普通螺纹公称直径为20mm,细牙,螺距为1.5mm,左旋,中径公差带代号5g顶径公差带代号6g,短旋合长度。

M代表着螺纹的大径,相当于圆的直径7___精度IT7H-----公差带7H是公差配合到7H的精度,螺栓的加工精度,一般为6H具体的数字可以查表,是螺纹的公差代号,内螺纹用大写表示,外螺纹用小写表示7H是内螺纹公差带,螺纹的旋合长度不同,其公差也不一样,像M20-7H没有标注螺纹的旋合长度,其螺纹公差带按中等旋合长度确定,因此,这里的7H为粗糙级螺纹孔配合精度H7螺杆的话是h7 一般孔用大写字母表示,轴用小写字母表示。

M20-7H 没写螺距时,螺距就是默认尺寸,M20的默认螺距是2.5 7H指小径的公差带,假如是M20-6g7H 那6g才是中径的公差带,没有的话就是指小径。

整体表示公称直径为20的普通粗牙内螺纹,内螺纹的中径和顶径公差带均为7H,其中公差等级为IT7,基本偏差代号为H。

属于基孔制,故为内螺纹。

如果后面跟的是6g7H表示的是螺纹配合。

外螺纹小写,表示基轴制,内螺纹大写表示基孔制.外螺纹标注示例:M20×2LH-7g6g-L内螺纹标注示例:M20×2LH-7H-L内、外螺纹装配图上的标注:M20×2-6H/5g6g例:M20×2LH-7g6g-L解:M—普通螺纹代号20—螺纹公称直径2—细牙螺纹螺距(粗牙螺距不用标注)LH—左旋(右旋不标注)7g—外螺纹中径公差代号6g—外螺纹顶径公差代号L—长旋合长度代号(中等旋合长度N不用标注)M10-7H ——是普通三角螺纹,其中径尺寸精度要求H7级。

互换性与技术测量。

形状公差形状公差是指单一实际要素的形状所允许的变动全量。

形状公差用形状公差带表达。

形状公差带包括公差带形状、方向、位置和大小等四要素。

形状公差项目有:直线度、平面度、圆度、圆柱度、线轮廓度、面轮廓度等6项。

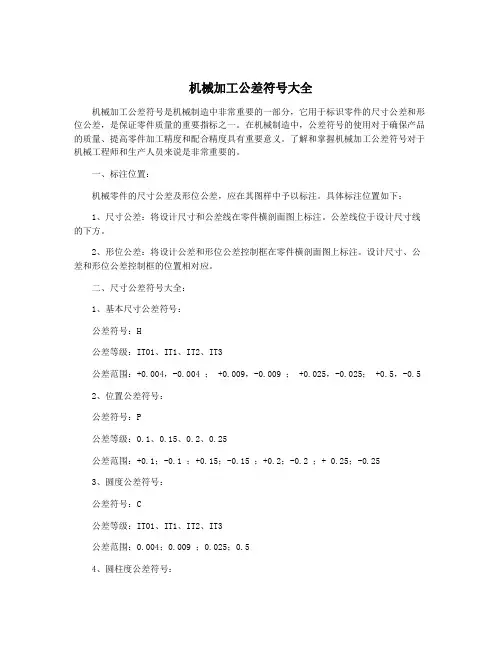

直线度(一)基本概念直线度是表示零件上的直线要素实际形状保持理想直线的状况。

也就是通常所说的平直程度。

直线度公差是实际线对理想直线所允许的最大变动量。

也就是在图样上所给定的,用以限制实际线加工误差所允许的变动范围。

(二)举例说明(1)在给定平面内的直线度要求图样a上对导轨表面给出了两项直线度公差要求:一项是将指示箭头指在主视图位置处;一项是将指示箭头指在左侧视图处。

图中要求表示,在导轨同一表面上,沿两个不同方向分别给出直线度公差。

即沿两个指示箭头方向,在各自对应视图的剖切面(即给定平面)与导轨表面的交线,应控制在给定的相应公差范围内。

导轨的实际表面,与长向剖切面的任一交线,都必须位于距离为公差值0.15mm的两平行直线之间,如图b所示;与短向剖切面的任一交线,都必须位于距离为公差值0.05mm的两平行直线之间,如图c所示。

(2)在给定方向上的直线度要求图样上只给出沿指示箭头所示方向上的直线度公差要求,而对其它方向则没有提出限制要求。

此为给定一个方向上的直线度公差要求。

它的公差带应是:距离为公差值t的两平行平面之间的区域,如图b所示。

图a所示要求表示:实际刃部棱线应位于距离为公差值0.006mm的两平行平面内。

如图a所示角形平尺,图中对同一棱边分别给出两项直线度公差:沿垂直度方向为0.008mm,沿水平方向为0.02mm。

图样上应采用两个不同方向的指示箭头来表示。

图中要求表示:被测实际棱线应控制在沿垂直方向,距离为公差值0.008mm;沿水平方向,距离为公差值0.02mm的两组相互垂直的平行平面所组成的四棱柱区域内,如图b所示。

(3)在任意方向上的直线度要求要控制在空间任一方向均可发生变动的直线要素,使其变动量均在同一范围内,只能用一圆柱面区域来限制。

机械加工公差符号大全机械加工公差符号是机械制造中非常重要的一部分,它用于标识零件的尺寸公差和形位公差,是保证零件质量的重要指标之一。

在机械制造中,公差符号的使用对于确保产品的质量、提高零件加工精度和配合精度具有重要意义。

了解和掌握机械加工公差符号对于机械工程师和生产人员来说是非常重要的。

一、标注位置:机械零件的尺寸公差及形位公差,应在其图样中予以标注。

具体标注位置如下:1、尺寸公差:将设计尺寸和公差线在零件横剖面图上标注。

公差线位于设计尺寸线的下方。

2、形位公差:将设计公差和形位公差控制框在零件横剖面图上标注。

设计尺寸、公差和形位公差控制框的位置相对应。

二、尺寸公差符号大全:1、基本尺寸公差符号:公差符号:H公差等级:IT01、IT1、IT2、IT3公差范围:+0.004,-0.004 ; +0.009,-0.009 ; +0.025,-0.025; +0.5,-0.52、位置公差符号:公差符号:P公差等级:0.1、0.15、0.2、0.25公差范围:+0.1;-0.1 ;+0.15;-0.15 ;+0.2;-0.2 ;+ 0.25;-0.253、圆度公差符号:公差符号:C公差等级:IT01、IT1、IT2、IT3公差范围:0.004;0.009 ;0.025;0.54、圆柱度公差符号:公差符号:R公差等级:IT01、IT1、IT2、IT3公差范围:0.004;0.009 ;0.025;0.55、倾斜度公差符号:公差符号:V公差等级:IT01、IT1、IT2、IT3公差范围:0.004;0.009 ;0.025;0.56、平坦度公差符号:公差符号:F公差等级:IT01、IT1、IT2、IT3公差范围:0.004;0.009 ;0.025;0.57、圆角半径公差符号:公差符号:G公差等级:0.1、0.15、0.2、0.25公差范围:+0.1;-0.1 ;+0.15;-0.15 ;+0.2;-0.2 ;+ 0.25;-0.258、相对尺寸公差符号:公差符号:S公差等级:IT01、IT1、IT2、IT3公差范围:+0.004,-0.004 ; +0.009,-0.009 ; +0.025,-0.025; +0.5,-0.5 9、轮廓公差符号:公差符号:L公差等级:IT01、IT1、IT2、IT3公差范围:+0.004,-0.004 ; +0.009,-0.009 ; +0.025,-0.025; +0.5,-0.5 10、平行公差符号:公差符号:B公差等级:0.1、0.15、0.2、0.25公差范围:+0.1;-0.1 ;+0.15;-0.15 ;+0.2;-0.2 ;+ 0.25;-0.25以上是常见的机械加工公差符号,不同的工艺要求和产品要求会有所不同。

机械零件的公差与配合1. 公差的概念1.1 什么是公差?在机械设计中,为了确保零件之间的配合和互换,不同零件之间必须有一定的间隙或间隔。

这种间隙或间隔就是公差。

公差是指零件实际尺寸与设计尺寸之间的差异。

1.2 公差的作用公差的存在可以解决机械零部件在制造和装配过程中不可避免的尺寸误差。

公差的正确设计和控制对于确保零件的互换性、装配性和性能的稳定性具有重要意义。

2. 公差的表示方法2.1 数字表示法公差可以通过数字来表示,常见的表示方法有两种:加减法表示法和上下限法表示法。

加减法表示法以设计尺寸为基准,使用加减符号和数字表示上下公差限。

例如,如果设计尺寸为50mm,公差为±0.05mm,则用50±0.05表示。

上下限法表示法用上限和下限来表示公差范围。

例如,如果设计尺寸为50mm,公差为±0.05mm,则用50H0.05表示上限为50.05mm,下限为49.95mm。

2.2 字母表示法字母表示法是一种常用的公差表示方法,由大写字母和数字组成。

大写字母表示公差区间的等级,数字表示零件的尺寸等级。

例如,IT6表示公差等级为6的零件。

字母表示法中的字母一般分为基本偏差字母(如A、B和C)和副偏差字母(如H、K和N)。

基本偏差字母表示基本尺寸与公差限的差,而副偏差字母表示零件的公差区间。

3. 配合的概念与分类3.1 什么是配合?配合是指两个相互配合的零件之间的间隙或间隔。

配合的选择和设计决定了零件之间的连接方式和运动方式。

3.2 配合的分类根据零件配合的性质和要求,配合可以分为以下几种类型:•紧配合:零件之间没有间隙,在装配过程中需要施加力使其相互配合。

•松配合:零件之间有一定的间隙,可以直接装配在一起。

•运动配合:用于要求零件之间有一定相对运动的情况,如滑动副、转动副等。

•不运动配合:用于要求零件之间无相对运动的情况,如固定副、定位副等。

4. 公差与配合的关系4.1 公差对配合的影响公差的大小和公差的分配直接影响着零件配合的可靠性和精度。

机械制图符号和公差符号直线度(-)——是限制实际直线对理想直线直与不直的一项指标。

平面度——符号为一平行四边形,是限制实际平面对理想平面变动量的一项指标。

它是针对平面发生不平而提出的要求。

圆度(○)——是限制实际圆对理想圆变动量的一项指标。

它是对具有圆柱面(包括圆锥面、球面)的零件,在一正截面(与轴线垂直的面)内的圆形轮廓要求。

圆柱度(/○/)——是限制实际圆柱面对理想圆柱面变动量的一项指标。

它控制了圆柱体横截面和轴截面内的各项形状误差,如圆度、素线直线度、轴线直线度等。

圆柱度是圆柱体各项形状误差的综合指标。

线轮廓度(⌒)——是限制实际曲线对理想曲线变动量的一项指标。

它是对非圆曲线的形状精度要求。

面轮廓度——符号是用一短线将线轮廓度的符号下面封闭,是限制实际曲面对理想曲面变动量的一项指标。

它是对曲面的形状精度要求。

定向公差——关联实际要素对基准在方向上允许的变动全量。

定向公差包括平行度、垂直度、倾斜度。

平行度(‖)——用来控制零件上被测要素(平面或直线)相对于基准要素(平面或直线)的方向偏离0°的要求,即要求被测要素对基准等距。

垂直度(⊥)——用来控制零件上被测要素(平面或直线)相对于基准要素(平面或直线)的方向偏离90°的要求,即要求被测要素对基准成90°。

倾斜度(∠)——用来控制零件上被测要素(平面或直线)相对于基准要素(平面或直线)的方向偏离某一给定角度(0°~90°)的程度,即要求被测要素对基准成一定角度(除90°外)。

定位公差——关联实际要素对基准在位置上允许的变动全量。

定位公差包括同轴度、对称度和位置度。

同轴度(◎)——用来控制理论上应该同轴的被测轴线与基准轴线的不同轴程度。

对称度——符号是中间一横长的三条横线,一般用来控制理论上要求共面的被测要素(中心平面、中心线或轴线)与基准要素(中心平面、中心线或轴线)的不重合程度。

位置度——符号是带互相垂直的两直线的圆,用来控制被测实际要素相对于其理想位置的变动量,其理想位置由基准和理论正确尺寸确定。

Page: 1 of 34蔣君宏7-1公差( tolerance )製造一機件,不可能製成一絕對準確之尺寸。

例如製一直徑30mm之軸,以現有技術製成之軸的直徑必較30.0000 mm為大或小。

在應用上只要限定其實際尺寸在一個最大與最小尺寸範圍之內即可。

此一範圍,亦最大與最小尺寸間之差,稱之為公差,如圖7-1所示。

軸與孔均各有一個公差。

為方便起見,各件均給予一個標稱尺寸 ( nominal dimension ) 如圖7-1中之零線所示。

將軸或孔之最大與最小尺寸用其距離此零線的偏差表示之。

住零線以上的偏差為正 ; 在零線以下的偏差為負。

在一般表示公差的圖表上,只將公差範圍及零線表出,而不再將軸或孔之全部繪出。

如圖7-2。

ISO / R286-1962 制定長度由l mm至500 mm標準尺寸之基本分差之品級,以由5至18之數字表之。

例如品數為6之公差,簡寫作IT6 ( 即國際公差第6級)。

公差之單位以i表之,惟i並非一定數,而係隨直徑之大小而變化,如表7-1所示。

Page: 2 of 347-2 公差之標示法公差本身之大小既如上述以品級數字表之,而此公差對於零線的位置則用一或二個拉丁字母表之。

軸之公差採用小寫字母,孔之公差則採用大寫字母,參看圖7-3。

大體言之,軸之公差由a 至g 者,其拉丁字母決定上偏差在零線以下之位置,而由j 至zc 者,其拉丁字母決定下偏差之位置。

其中j 之下偏差在零線以下,k 之下偏差在零線或其以上。

自m 以後之下偏差則均在零線以上。

此等位置亦稱為基本偏差。

對於孔之公差而言,由A 至G 者,其拉丁字母決定下偏差在零線以上之位置,而由K 至ZC 者,其拉丁字母決定上偏差之位置。

J 之上偏差在零線以上,K 之上偏差在零線或其以上,M 之上偏差在零線或其以下。

自N 以後之上偏差則均在零線以下。

js 或JS 之上下偏差適對於零線為對稱。

最主要之公差則為h 與H 。

軸之h 公差,其上偏差恰在零線。

單元二表面符號單元三公差配合

1

單元一機械加工

2

z工作範圍:

1.車外徑

2.車槽

3.車錐度

搪

4.車端面

5.車曲面

6.搪孔

7.內外螺紋

8.輥花(壓花)

9.鑽孔

10.切斷

3

4

z工作範圍:

1.鑽孔

2.搪孔

3.攻螺紋

4.鉸孔

5.鑽魚眼坑

6.鑽錐坑

7.鑽柱坑

5

6

z工作範圍:

1.銑平面

2.銑槽

3.鍵座

4.側銑

搪

5.T型銑

6.螺旋銑

7.鋸槽

8.端銑

9.銑齒槽

10.銑螺紋

11.銑曲面

12.騎銑

7

8

z工作範圍:

1.鉋平面(水平、垂直)

2.鉋槽

3.鉋角度

4.成型鉋削

9

10

z工作範圍:

z配合模具與衝頭,剪出各成型板件並實施多道

衝壓行程,完成指定塑

形。

11

z工作範圍:

藉由機械之往復運動,與成型

拉刀,切削出客戶所指定

之外形(一次操作即可完成

全部加工尺寸)。

z拉削圓孔

z拉削多邊型孔

z拉削種花鍵孔

z拉削氣輪機葉片根部的

凹槽

z拉削外齒輪與連桿半圓

孔與止口平面各種形狀

的內表面

12

z工作範圍:

將工件表面或內孔做較

精細工壹的一種機械。

13

14

單元二表面符號

15

16

•十點平均粗糙度值•最大粗糙度值

•中心線平均粗糙度值

17

表面符號—2粗糙度值

18

表面符號-3加工方法

19

20

表面符號-4基準長度

21

單元三公差配合

22

23

24

25

26

z基孔制

27

z基軸制

28

z實例練習

Φ20H7/f6

Q:1.基孔制或基軸制?

2.何種配合?

3.孔與軸的製造公差在什麼範圍內才

算合格件?

29。