干燥实验数据计算实例

- 格式:docx

- 大小:23.58 KB

- 文档页数:1

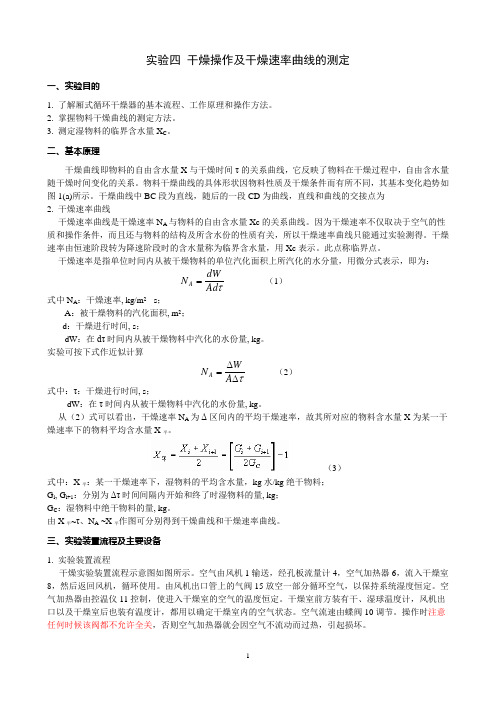

实验四 干燥操作及干燥速率曲线的测定一、实验目的1. 了解厢式循环干燥器的基本流程、工作原理和操作方法。

2. 掌握物料干燥曲线的测定方法。

3. 测定湿物料的临界含水量X C 。

二、基本原理干燥曲线即物料的自由含水量X 与干燥时间τ的关系曲线,它反映了物料在干燥过程中,自由含水量随干燥时间变化的关系。

物料干燥曲线的具体形状因物料性质及干燥条件而有所不同,其基本变化趋势如图1(a)所示。

干燥曲线中BC 段为直线,随后的一段CD 为曲线,直线和曲线的交接点为 2. 干燥速率曲线干燥速率曲线是干燥速率N A 与物料的自由含水量Xc 的关系曲线。

因为干燥速率不仅取决于空气的性质和操作条件,而且还与物料的结构及所含水份的性质有关,所以干燥速率曲线只能通过实验测得。

干燥速率由恒速阶段转为降速阶段时的含水量称为临界含水量,用Xc 表示。

此点称临界点。

干燥速率是指单位时间内从被干燥物料的单位汽化面积上所汽化的水分量,用微分式表示,即为:τAd dWN A =(1) 式中N A :干燥速率, kg/m s ;A :被干燥物料的汽化面积, m 2; d :干燥进行时间, s ;dW :在dτ时间内从被干燥物料中汽化的水份量, kg 。

实验可按下式作近似计算τ∆∆=A WN A (2) 式中:τ:干燥进行时间, s ;dW :在τ时间内从被干燥物料中汽化的水份量, kg 。

从(2)式可以看出,干燥速率N A 为Δ区间内的平均干燥速率,故其所对应的物料含水量X 为某一干燥速率下的物料平均含水量X 平。

(3)式中:X 平:某一干燥速率下,湿物料的平均含水量,kg 水/kg 绝干物料; G i , G i+1:分别为Δτ时间间隔内开始和终了时湿物料的量, kg ; G C :湿物料中绝干物料的量, kg 。

由X 平~τ、N A ~X 平作图可分别得到干燥曲线和干燥速率曲线。

三、实验装置流程及主要设备1. 实验装置流程干燥实验装置流程示意图如图所示。

化工基础实验报告实验名称 风道干燥实验;红外干燥实验 班级 化21 姓名 张腾 学号 2012011864 成绩 实验时间 2014年7月 同组成员 张煜林 石坚一、实验目的1、了解各种干燥器的结构特点,熟悉其操作方法。

2、测定两种干燥方式下,物料的干燥曲线、干燥速度曲线级临界含水量。

3、了解影响物料干燥速度的因素,改变某些因素,比较干燥速度的变化。

4、测定恒速干燥阶段,物料与空气之间的对流传热系数,估算恒速阶段的干燥速率,与实测值比较。

二、实验原理干燥速度:单位时间内,单位干燥面积上汽化的水分质量,即dWU Sdt=U ——干燥速度,kg 水/(m2*s ) S ——干燥面积,m2 W ——汽化的水分质量,kg t ——时间,s因为 'c dW G dX =-所以 'c G dXU Sdt-=Gc ——绝干物料的质量,kgX ——干基含水量,以绝干物料为基准表示的含水量。

干燥曲线是表示物料含水量(kg 水/kg 干物料)与干燥时间t 的关系曲线。

干燥速度曲线是干燥速度与物料含水量的关系曲线。

本实验采取在恒定干燥条件下,采用大量空气干燥少量物料,保证空气进出干燥器的状态、气速和空气的流动方式均不变。

对流干燥是由热干燥介质将热能传给湿物料,使物料内部水分汽化的过程。

红外线和远红外线干燥器是利用辐射传热干燥的一种方法。

红外线或远红外线辐射器所产生的电磁波,以光的速度直线传播到达被干燥的物料,当红外线或远红外线的发射频率和被干燥物料中分子运动的固有频率(也即红外线或远红外线的发射波长和被干燥物料的吸收波长)相匹配时,引起物料中的分子强烈振动,在物料的内部发生激烈摩擦产生热而达到干燥的目的。

在红外线或远红外线干燥中,由于被干燥的物料中表面水分不断蒸发吸热,使物料表面温度降低,造成物料内部温度比表面温度高,这样使物料的热扩散方向是由内往外的。

同时,由于物料内存在水分梯度而引起水分移动,总是由水分较多的内部向水分含量较小的外部进行湿扩散。

长春工业大学化工原理流化床干燥试验数据处理化学工程学院高分子材料与工程专业090604班自己做的,如有错误,敬请谅解(这个是B5纸)数据处理原始数据记录:玻璃筒体直径d=100mm流化床数据干燥特性曲线数据数据处理举例1、流化速度54.02.26P Q ∆= 以第一组数据为例ΔP=0.10kPa ,玻璃筒体直径d=100mm ,那么s m Q /002099.03600/1.02.26354.0=⨯= 则气速s m d Q U /267.041.01415.3002099.0422===π图1 流化曲线2、以干燥特性数据的第一组和第二组为例:cicisi i G G G X -=245.048.1548.1528.191111=-=-=c c s G G G X kg 水/kg 绝干料198.083.1683.1617.202222=-=-=c c s G G G X kg 水/kg 绝干料第一组和第二组时间间隔内的平均含水量21++=i i i X X X 222.02198.0245.02111=+=+=X X X 在此时间间隔的干燥速率τ∆∆=a Xu kg 水/(m 2·s )a ——绿豆比表面积取1.23m 2/kg 绝干物料047.0198.0245.021=-=-=∆X X X kg 水/kg 绝干料410274.160523.1198.0245.0-⨯=⨯⨯-=∆∆=τa X u kg 水/(m 2·s )所得试验结果如下用excel所做的曲线如下:图2 含水量、床层温度与时间的关系图3 干燥速率曲线。

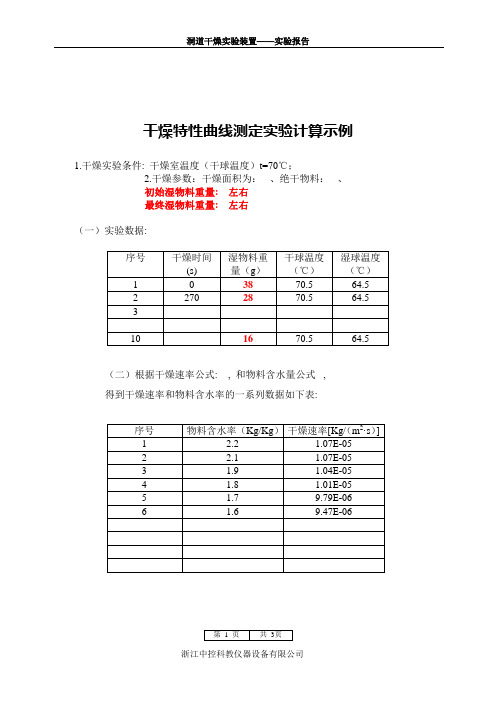

干燥特性曲线测定实验计算示例

1.干燥实验条件: 干燥室温度(干球温度)t=70℃;

2.干燥参数:干燥面积为:、绝干物料:、

初始湿物料重量: 左右

最终湿物料重量: 左右

(一)实验数据:

(二)根据干燥速率公式: , 和物料含水量公式,

得到干燥速率和物料含水率的一系列数据如下表:

第 2 页

共 3页

(三)实验曲线: (1)作物料湿含量和干燥时间曲线得到干燥曲线, 结果如图1-1:

图1-1 干燥曲线图

(2)作物料湿含量和干燥速率的关系曲线得到干燥速率曲线, 如图1-2

图1-2 干燥速率曲线图

最后根据干燥速率曲线可以得到临界含水率Xc= 2.06526(kg/kg)

(四)计算示例:

(五)思考题1.2.3

12121121212121111112C C C C G Gc G Gc G G G X X X X X Gc Gc G dX G dX G X dW U U Ad Ad Ad Ad τττττττττ→∆=-⎧⎪⎨--→==→∆=-⎪⎩∆⇒==-→=-=-由数据1、得:、;、、、;

图3 干燥装置流程图

1-风机;2-管道;3-进风口;4-加热器;5-厢式干燥器;6-气流均布器;7-称重传感器;8-湿毛毡;9-玻璃视镜门;10, 11, 12-蝶阀

第 3 页共3页。

实验十干燥曲线及干燥速率曲线测定实验一、实验装置干燥器类型:洞道;洞道截面积:1# A=× = 0.0221m2、2# A=× = 0.030m2加热功率:500w—1500w;空气流量:1-5m3/min;干燥温度:40--120℃孔板流量计:孔流系数C0=,孔板孔径d0=( m)重量传感器显示仪:量程(0-200g),精度级;干球温度计、湿球温度计显示仪:量程(0-150℃),精度级;孔板流量计处温度计显示仪:量程(-50-150℃),精度级;孔板流量计压差变送器和显示仪:量程(0-10KPa),精度级;图10-1 洞道干燥实验流程示意图1.中压风机;2.孔板流量计;3. 空气进口温度计;4.重量传感器;5.被干燥物料;6.加热器;7.干球温度计;8.湿球温度计;9.洞道干燥器;10.废气排出阀;11.废气循环阀;12.新鲜空气进气阀;13.干球温度显示控制仪表;14.湿球温度显示仪表; 15.进口温度显示仪表;16.流量压差显示仪表;17.重量显示仪表;18.压力变送器。

二、物料物料:毛毡;干燥面积:S=**2=(m2)(以实验室现场提供为准)。

绝干物料量(g):1# G C=,2# G C=(以实验室现场提供为准)。

三、操作方法⒈ 将干燥物料(毛粘)放入水中浸湿,向湿球温度计的附加蓄水池内补充适量的水, 使池内水面上升至适当位置。

⒉ 调节送风机吸入口的蝶阀12到全开的位置后,按下电源的绿色按钮,再按风机按钮,启动风机。

⒊ 用废气排出阀10和废气循环阀11调节到指定的流量后,开启加热电源。

在智能仪表中设定干球温度,仪表自动调节到指定的温度。

干球温度设定方法:第一套:长按——增大,设定好数值后,按键确定。

第二套:/减小,设定好后,自动确认。

⒋ 干燥器的流量和干球温度恒定达5分钟之后,既可开始实验。

此时,读取数字显示仪的读数作为试样支撑架的重量。

⒌ 将被干燥物料(毛粘)从水中取出,控去浮挂在其表面上的水分(最好挤去所含的水分,以免干燥时间过长),将支架从干燥器内取出,将被干燥物料夹好。

洞道干燥实验1. 调试实验的数据见表2, 表中符号的意义如下: S ─干燥面积, [m 2] G C ─绝干物料量, [g] R ─空气流量计的读数, [kPa] T o ─干燥器进口空气温度, [℃] t ─试样放置处的干球温度, [℃] t w ─试样放置处的湿球温度, [℃] G D ─试样支撑架的重量, [g]G T ─被干燥物料和支撑架的"总重量", [g] G ─被干燥物料的重量, [g] T ─累计的干燥时间, [S]X ─物料的干基含水量, [kg 水/kg 绝干物料]X AV ─两次记录之间的被干燥物料的平均含水量, [kg 水/kg 绝干物料] U ─干燥速率, [kg 水/(s ·m 2)] 2. 数据的计算举例以表2所示的实验的第i 和i +1组数据为例 (1) 公式: 被干燥物料的重量 G:D i T i G G G -=, ,[g] (1) D 1i T 1i G G G -=++, ,[g] (2)被干燥物料的干基含水量 X:c ci i G G G X -=, [kg 水/kg 绝干物料] (3) cc1i 1i G G G X -=++ ,[kg 水/kg 绝干物料] (4) 两次记录之间的平均含水量 X AV2X X X 1i i AV ++=,[kg 水/kg 绝干物料] (5) 两次记录之间的平均干燥速率I 1i i1i 3C 3C T T X X S 10G dT dX S 10G U --⨯⨯-=⨯⨯-=++-- ,[kg 水/(s ·m 2)] (6) 干燥曲线X ─T 曲线,用X 、T 数据进行标绘,见图 2。

干燥速率曲线U ─X 曲线,用U 、X AV 数据进行标绘,见图 3 。

恒速阶段空气至物料表面的对流传热系数twt 10U t S Q3tw C -⨯γ=∆⨯=α ,[W/(m 2℃)] (7)流量计处体积流量∨t [m 3/h]用其回归式算出。

北京化工大学干燥实验报告(总12页)--本页仅作为文档封面,使用时请直接删除即可----内页可以根据需求调整合适字体及大小--北京化工大学-干燥实验报告————————————————————————————————作者: ————————————————————————————————日期:e北京化工大学实验报告?课程名称: 化工原理实验实验日期: 2012.5.9班级: 化工0903班姓名: 徐晗?同组人:高秋,高雯璐,梁海涛装置型号:FFRS-Ⅱ型流化干燥实验一、摘要本实验通过空气加热装置测定了空气的干、湿球温度,通过孔板流量计测定了空气的流量,并采用湿小麦为研究对象,对其进行干燥,分别记录了物料温度、床层压降、孔板压降等参数,测定了小麦的干燥曲线、干燥速率曲线,以及流化床干燥器中小麦的流化曲线。

实验中通过Excel作图并进行了实验结果分析。

关键词:流化床干燥含水量床层压降速率曲线二、实验目的1.了解流化床干燥器的基本流程及操作方法。

2.掌握流化床流化曲线的测定方法、测定流化床床层压降与气速的关系曲线。

3. 测定物料含水量及床层温度随时间变化的关系曲线。

4. 掌握物料干燥速率曲线的测定方法,测定干燥速率曲线,并确定临界含水量X0及恒速阶段的传质系数kH及降速阶段的比例系数Kx。

三、实验原理1.流化曲线在实验中,可以通过测量不同空气流量下的床层压降,得到流化床床层压降与气速的关系曲线。

如图1所示。

图1 流化曲线当气速较小时,操作过程处于固定床阶段(AB段),床层基本静止不动,气体只能从床层空隙中流过,压降与流速成正比,斜率约为1(在双对数坐标系中)。

当气速逐渐增加(进入BC阶段),床层开始膨胀,空隙率增大,压降与气速的关系将不再成比例。

当气速继续增大,进入流化阶段(CD段),固体颗粒随气体流动而悬浮运动,随着气速的增加,床层高度逐渐增加,但床层压降基本保持不变,等于单位面积的床层净重。

当气速增大至某一值后(D点),床层压降将减小,颗粒逐渐被气体带走,此时,便进入了气流输送阶段。

干燥速率曲线测定实验报告1. 背景干燥速率是指在特定条件下,物质从液态或湿态转变为固态的速度。

干燥速率曲线是描述物质干燥过程中水分含量随时间变化的曲线。

了解干燥速率曲线对于控制和优化干燥过程具有重要意义。

2. 实验目的本实验旨在通过测定不同条件下物质的干燥速率曲线,探究影响干燥速率的因素,并提出相应的建议。

3. 实验原理本实验采用重量法测定物质的水分含量随时间的变化情况,通过计算得到干燥速率。

具体步骤如下:1.将待测样品放入恒温箱中,设定适当的温度和湿度。

2.在一定时间间隔内,取出样品并立即称重,记录下水分含量。

3.根据称重结果计算出每个时间点的水分含量,并绘制干燥速率曲线。

4. 实验装置与试剂•恒温箱:用于控制温度和湿度。

•电子天平:用于称重样品。

•待测样品:选择不同类型的物质进行干燥速率曲线测定。

5. 实验步骤1.准备样品:选择不同类型的物质作为待测样品,确保样品质量和初始水分含量均匀。

2.设置实验条件:根据实验要求,在恒温箱中设定适当的温度和湿度。

3.测定干燥速率曲线:按照实验原理中的步骤进行,取出样品并立即称重,记录下水分含量。

重复该过程直到水分含量趋于稳定。

4.数据处理与分析:根据称重结果计算出每个时间点的水分含量,并绘制干燥速率曲线。

6. 结果与讨论通过实验测定得到了不同条件下物质的干燥速率曲线。

根据实验结果可以得出以下结论:1.温度对干燥速率有显著影响:随着温度的升高,物质的干燥速率增加。

这是因为高温可以提高水分蒸发和扩散速度,促进物质从液态或湿态向固态的转变。

2.湿度对干燥速率也有一定影响:在相同温度下,湿度越低,物质的干燥速率越快。

这是因为低湿度可以提供更大的水分蒸发潜力,使物质更容易失去水分。

3.不同类型的物质具有不同的干燥速率:由于物质的成分和结构不同,其干燥速率也会有所差异。

含有大量水分的物质通常比含水量较低的物质干燥速率更慢。

基于上述结论,我们可以提出以下建议:1.在实际生产中,根据待干燥物质的特性选择合适的温度和湿度条件,以达到最佳干燥效果。

计算实例:

空气物理性质的确定:

流量计处空气温度t o =35.1(℃),查表得空气密度ρ=1.11(Kg/m 3

) 湿球温度t w =38.6(℃),t w ℃下水的气化热 (kJ/ kg) γtw =2590。

以第二组数据为例

1、计算干基含水量X=(总重量G T -框架重量G D -绝干物料量G C )/绝干物料量G C

=(149.4-88.5-24.48)/24.48=1.4877(kg/kg )

2、计算平均含水量 X A V =两次记录之间的平均含水量=(1.4306+1.4877)/2

=1.4592(kg 水/kg 绝干物料)

3、计算干燥速率U=-(绝干物料量GC/干燥面积S )*(△X/△T )

=-(24.48*0.001/0.0232))*(1.4306-1.4877)/(3*60)

=0.0003352 [kg/(s ·m 2)]

4、绘制干燥曲线(X —T 曲线)和干燥速率曲线(U —X AV 曲线)

5、计算恒速干燥阶段物料与空气之间对流传热系数α[W/m 2℃] w

tw t t r Uc -=1000**α Uc —恒速干燥阶段的干燥速率,kg/(m 2•s )=0.0003352 γtw —t w ℃下水的气化热,kJ/ kg 。

查表P351,t c -t=374-38.6=335.4℃.查表得,γ

tw =2590 α=3.352*0.0001*2590*1000/(70-38.6)=27.65

6、计算干燥器内空气实际体积流量V t (m 3/ s) 。

1.3527370273*0258.027327300++=++⨯=t t V V t t 其中: =0.0287 V t0—t 0℃时空气的流量,m 3/ s ;12

.1560*2*001256.0*65.02000=∆⨯⨯⨯=ρP A C V t =0.0258

t 0—流量计处空气的温度,t 0=35.1℃;t —干燥器内空气的温度,t =70℃; C 0—流量计流量系数,C 0=0.65;

A 0—流量计孔节孔面积,m 2。

001256.004.0*4

14.342200===d A π

d 0—孔板孔径,d 0=0.04 m 。

ΔP —流量计压差,ΔP =560 Pa 。

ρ— t 0时空气密度kg/m 3,ρ=1.12。

7、计算干燥器内空气流速U (m/s )。

U=V t /A=0.0287/0.030=0.9567(m/s )。

其中:A —洞道截面积(m 2) A =0.15*0.20=0.030 (m 2)。