洞道干燥实验说明书

- 格式:doc

- 大小:83.50 KB

- 文档页数:4

洞道干燥实验

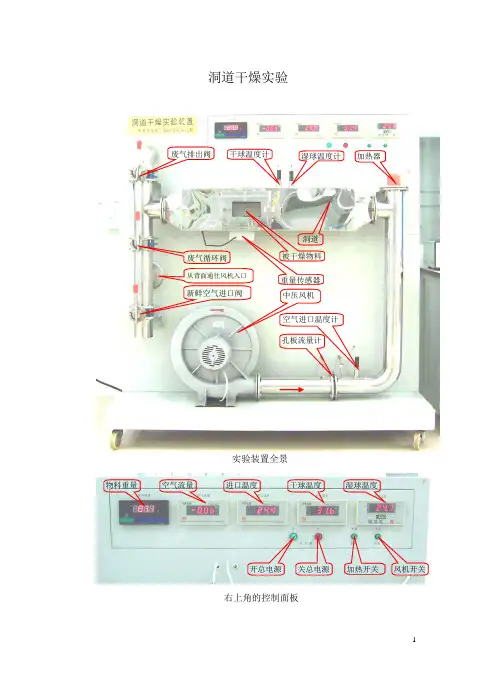

右上角的控制面板 开总电源 物料重量 空气流量 进口温度 干球温度 湿球温度

风机开关

加热开关 关总电源 废气排出阀 新鲜空气进口阀

干球温度计 中压风机

孔板流量计 湿球温度计 空气进口温度计

废气循环阀

从背面通往风机入口 重量传感器

被干燥物料 加热器

洞道

实验装置全景

1、实验方法

(1)实验前的准备工作

①将被干燥物料试样浸泡;

②向湿球温度湿度计的附加蓄水池内,补充适量的水。

(2) 实验操作方法

①记录显示仪表的基准数;

②将支撑架安装在洞道内;

③全开各蝶阀(废气排出阀、废气循环阀、新鲜空气进口阀);

④按风机开关按钮启动风机,调节蝶阀,使空气流量压差达到指定值(0.65~0.8KPa);

⑤按加热器开关按钮启动加热器;

⑥待空气流量压差及干球温度稳定在65℃后,记录支撑架重量;

⑦把准备好的被干燥物试样装在支撑架上放入洞道;

⑧稍候后按秒表计时,并同时记录总重量及各显示仪表数值,然后每隔3分钟重复记录各数据一次。

若记录间隔3分钟后总重量不变,即可结束实验;

⑨ 实验结束,按加热器开关按钮停止加热器,稍候后按风机开关按钮停风机。

2、注意事项

(1)在安装试样时,一定要小心保护传感器,以免用力过大使传感器造成机械性损伤;

(2)在设定温度给定值时,不要改动其它仪表参数,以免影响控温效果;

(3)为了设备的安全,开车时,一定要先开风机后开空气预热器的电热器。

停车时则反之;

(4)突然断电后,在次开启实验时,检查风机开关、加热器开关是否已被按下,如果被按下,再按一下使其弹起,不再处于导通状态。

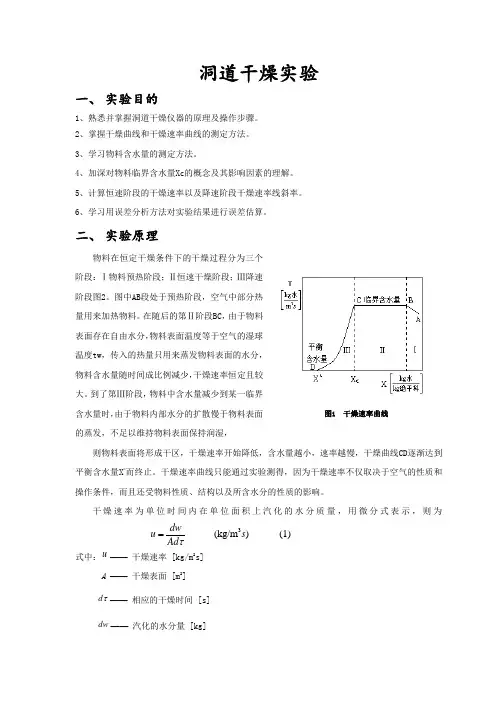

洞道干燥实验一、实验目的1、学习干燥曲线和干燥速率曲线及临界湿含量的实验测定方法,加深对干燥操作过程及其机理的理解;2、学习干、湿球温度计的使用方法,学习被干燥物料与热空气之间对流传热系数的测定方法;3、通过实物了解干燥操作中废气循环的流程和概念;二、实验原理当湿物料与干燥介质相接触时,物料表面的水分开始气化,并向周围介质传递。

根据干燥过程中不同期间的特点,干燥过程分为两个阶段。

第一阶段为恒速干燥阶段。

在过程开始时,由于整个物料的湿含量较大,其内部的水分能迅速地达到物料表面。

因此,干燥速率为物料表面上水分的气化速率所控制,故此阶段也称为表面气化控制阶段。

在此阶段,干燥介质传给物料的热量全部用于水分的气化,物料表面的温度维持恒定(等于热空气湿球温度),物料表面处的水蒸气分压也维持恒定,故干燥速率恒定不变。

第二阶段为降速干燥阶段,当物料被干燥达到临界湿含量后,便进入降速阶段。

此时,物料中所含水分较少,水分自物料内部向表面传递的速率低于物料表面水分的气化速率,干燥速率为水分在物料内部的传递速率所控制,故此阶段亦称为内部迁移控制阶段。

水着湿含量逐渐减少,物料内部水分的迁移速率也逐渐减小,故干燥速率不断下降。

恒速段的干燥速率和临界含水量的影响因素主要有:固体物料的种类和性质;固体物料层的厚度或颗粒大小;空气的温度、湿度和流速;空气与固体物料间的相对运动方式。

恒速阶段的干燥速率和临界含水量是干燥过程研究和干燥器设计的重要数据,本实验在恒定干燥条件下对浸透水的帆布进行干燥,测定干燥曲线和干燥速率曲线,目的是掌握恒速段干燥速率和临界含水量的测定方法及其影响因素。

1、干燥速率的测定ττ∆∆-=-=XSG d dXS G U C C 式中:U — 干燥速率(kg/m 2.s )S — 干燥面积(m 2)Δτ— 时间间隔(s )G C — 绝干物料量(kg )ΔX — 时间间隔内干燥气化的干基含水量2、被干燥物料的重量GD T G G G -=式中:G T — 被干燥物料和支撑架的总质量(kg )G D — 式样支撑架的质量(kg )3、物料的干基含水量XC CG G G X -=4、恒速阶段的对流传热系数αwtw S t t r U t S Q-=∆=α式中:t — 试样放置处的干球温度(℃)t w — 试样放置处的湿球温度(℃)U S — 临界干燥速率(kg/m 2.s )r tw — 湿球温度下水的汽化潜热(J/kg. ℃)三、实验装置简介实验装置为洞道干燥器,其空气流通的横截面积0.100×0.080 = 0.008m 2。

洞道干燥实验一、实验目的1、了解洞道式干燥装置的基本结构、工艺流程和操作方法。

2、学习测定物料在恒定干燥条件下干燥特性的实验方法。

3、掌握根据实验干燥曲线求取干燥速率曲线以及恒速阶段干燥速率、临界含水量、平衡含水量的实验分析方法。

4、实验研究干燥条件对于干燥过程特性的影响。

二、实验原理在设计干燥器的尺寸或确定干燥器的生产能力时,被干燥物料在给定干燥条件下的干燥速率、临界湿含量和平衡湿含量等干燥特性数据是最基本的技术依据参数。

由于实际生产中的被干燥物料的性质千变万化,因此对于大多数具体的被干燥物料而言,其干燥特性数据常常需要通过实验测定。

按干燥过程中空气状态参数是否变化,可将干燥过程分为恒定干燥条件操作和非恒定干燥条件操作两大类。

若用大量空气干燥少量物料,则可以认为湿空气在干燥过程中温度、湿度均不变,再加上气流速度、与物料的接触方式不变,则称这种操作为恒定干燥条件下的干燥操作。

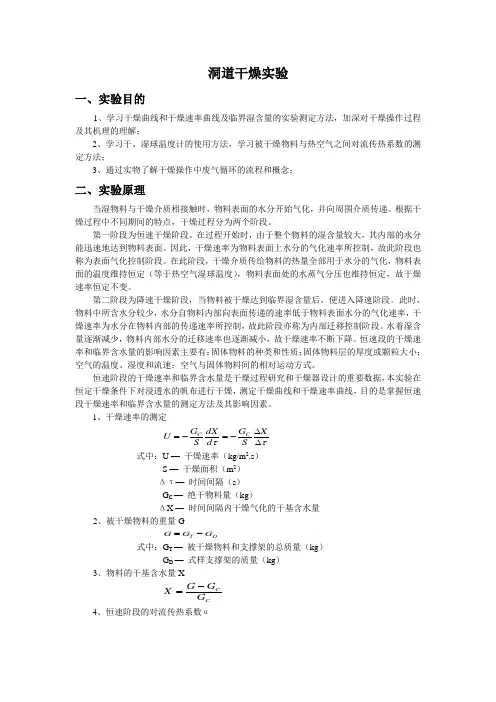

主要参数与公式:三、 实验装置四、 实验步骤1、 单价开启风机,再单击自动读数2、 将鼠标指向天平右边的砝码并按住左键迅速拖走,此时天平向左倾,当天平平衡时,会自动“读取数据”,此时一个秒表停止,另一个秒表启动,再减重,再自动读取数据,依次类推,建议每次减重1克,读一组数据,直到余30克左右。

3、 干燥结束后,关闭风机。

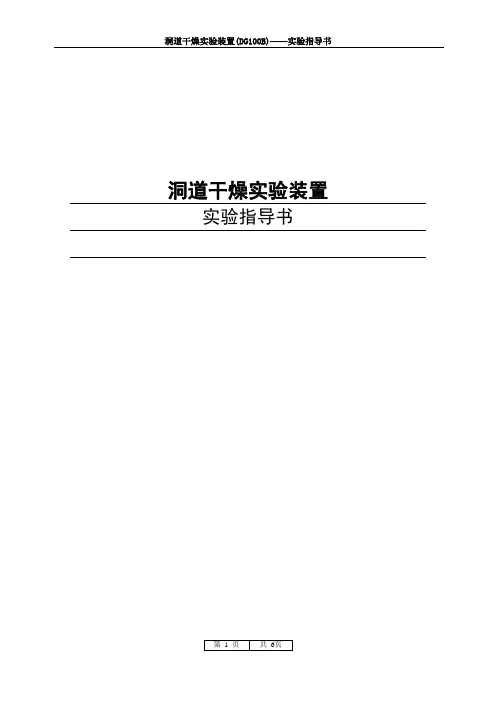

天平通风机温度计秒表加热器 湿球温度计干燥箱五、数据处理质量(g)减重(g)干燥时间(s)X(kg水/kg干料)Ux(kg·m-2·s-1)1 74 1.75 1 0 0.00 0.0002 73 1.71 1 56 1.73 5.4773 72 1.67 1 53 1.69 5.7874 71 1.63 1 51 1.65 6.0145 70 1.60 1 49 1.61 6.2606 69 1.56 1 49 1.58 6.2607 68 1.52 1 47 1.54 6.5268 67 1.49 1 48 1.50 6.3909 66 1.45 1 48 1.47 6.39010 65 1.41 1 48 1.43 6.39011 64 1.37 1 48 1.39 6.39012 63 1.34 1 48 1.35 6.39013 62 1.30 1 48 1.32 6.39014 61 1.26 1 48 1.28 6.39015 60 1.23 1 48 1.24 6.39016 59 1.19 1 48 1.21 6.39017 58 1.15 1 48 1.17 6.39018 57 1.11 1 51 1.12 6.01419 56 1.08 1 52 1.09 5.88920 55 1.04 1 53 1.06 5.78721 54 1.00 1 54 1.02 5.68022 53 0.97 1 56 0.98 5.47723 52 0.93 1 57 0.95 5.38124 51 0.89 1 59 0.91 5.19925 50 0.85 1 61 0.87 5.02826 49 0.82 1 63 0.83 4.86927 48 0.78 1 65 0.80 4.71928 47 0.74 1 68 0.76 4.51129 46 0.71 1 71 0.72 4.32030 45 0.67 1 73 0.69 4.20231 44 0.63 1 77 0.65 3.98332 43 0.59 1 81 0.61 3.78733 42 0.56 1 85 0.57 3.60834 41 0.52 1 89 0.54 3.44635 40 0.48 1 94 0.50 3.26336 39 0.44 1 100 0.46 3.06737 38 0.41 1 107 0.42 2.86638 37 0.37 1 114 0.39 2.69039 36 0.33 1 122 0.35 2.51440 35 0.30 1 133 0.31 2.30641 34 0.26 1 147 0.28 2.08642 33 0.22 1 165 0.24 1.85943 32 0.18 1 192 0.20 1.59744 31 0.15 1 238 0.16 1.28845 30 0.11 1 363 0.13 0.845六、思考题1、什么是恒定干燥条件?本实验装置中采用了哪些措施来保持干燥过程在恒定干燥条件下进行?答:恒定干燥条件指干燥介质的温度、湿度、流速及与物料的接触方式,都在整个干燥过程中均保持恒定。

洞道干燥实验装置实验指导书干燥特性曲线测定实验一、实验目的1. 了解洞道式干燥装置的基本结构、工艺流程和操作方法。

2. 学习测定物料在恒定干燥条件下干燥特性的实验方法。

3. 掌握根据实验干燥曲线求取干燥速率曲线以及恒速阶段干燥速率、临界含水量、平 衡含水量的实验分析方法。

4. 实验研究干燥条件对于干燥过程特性的影响。

二、基本原理在设计干燥器的尺寸或确定干燥器的生产能力时,被干燥物料在给定干燥条件下的干燥速率、临界湿含量和平衡湿含量等干燥特性数据是最基本的技术依据参数。

由于实际生产中的被干燥物料的性质千变万化,因此对于大多数具体的被干燥物料而言,其干燥特性数据常常需要通过实验测定。

按干燥过程中空气状态参数是否变化,可将干燥过程分为恒定干燥条件操作和非恒定干燥条件操作两大类。

若用大量空气干燥少量物料,则可以认为湿空气在干燥过程中温度、湿度均不变,再加上气流速度、与物料的接触方式不变,则称这种操作为恒定干燥条件下的干燥操作。

1. 干燥速率的定义干燥速率的定义为单位干燥面积(提供湿分汽化的面积)、单位时间内所除去的湿分质量。

即CG dX dW U Ad Ad ττ==- (1)式中,U -干燥速率,又称干燥通量,kg/(m 2s );A -干燥表面积,m 2;W -汽化的湿分量,kg ;τ -干燥时间,s ;Gc -绝干物料的质量,kg ;X -物料湿含量,kg 湿分/kg 干物料,负号表示X 随干燥时间的增加而减少。

2. 干燥速率的测定方法将湿物料试样置于恒定空气流中进行干燥实验,随着干燥时间的延长,水分不断汽化,湿物料质量减少。

若记录物料不同时间下质量G ,直到物料质量不变为止,也就是物料在该条件下达到干燥极限为止,此时留在物料中的水分就是平衡水分X *。

再将物料烘干后称重得到绝干物料重Gc ,则物料中瞬间含水率X 为G Gc X Gc -= (2) 计算出每一时刻的瞬间含水率X ,然后将X 对干燥时间τ作图,如图1,即为干燥曲线。

洞道干燥实验一、实验内容1.熟悉常压洞道式(厢式)干燥器的构造和操作。

2.测定干燥曲线和干燥速率曲线。

二、实验目的1.掌握测定物料干燥速率曲线的工程意义。

2.熟悉实验干燥设备的流程、工作及实验组织方法。

3.了解影响干燥曲线的因素。

三、实验原理干燥是利用加热的方法使水分或其他溶剂从物料中气化,除去固体物体中湿分的操作。

干燥是指采用某种方式将热量传给湿物料,使其中的湿分汽化分离的单元操作。

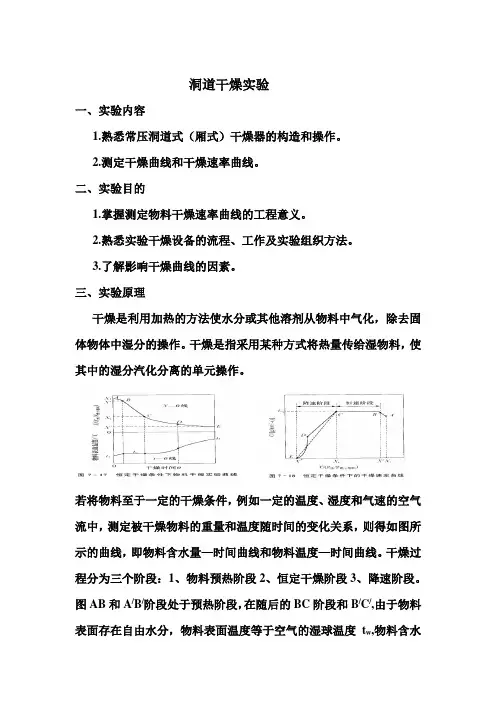

若将物料至于一定的干燥条件,例如一定的温度、湿度和气速的空气流中,测定被干燥物料的重量和温度随时间的变化关系,则得如图所示的曲线,即物料含水量—时间曲线和物料温度—时间曲线。

干燥过程分为三个阶段:1、物料预热阶段2、恒定干燥阶段3、降速阶段。

图AB和A/B/阶段处于预热阶段,在随后的BC阶段和B/C/,由于物料表面存在自由水分,物料表面温度等于空气的湿球温度t w,物料含水量随时间成比例减少,干燥速率恒定。

到了CD阶段,物料含水量减少到某一临界含水量时,由于物料内部水分的扩散慢于物料表面水分的蒸发,不足以维持物料表面保持湿润,则物料表面将形成干区,干燥速率开始降低,含水量越低,速率越慢。

在降速阶段,随着水分汽化量的减少,传入的湿热较汽化带出的潜热为多,热空气中部分热量用于加热物料干燥速率曲线只能通过实验测得,因为干燥速率不仅取决于空气的性质和操作条件,而且还受物料性质、结构以及所水分性质的影响。

三、实验操作1.开启风机2.打开仪控柜电源开关,加热通电加热,干燥室温度恒定在70℃3.在干燥厢后给湿球加水约30g.4.将毛毡加入一定量的水并使其湿润均匀。

5.当干燥室温度到达70℃时,将湿毛毡放置称重传感器上。

6.记录时间和脱水量。

7.毛毡恒重时,关闭仪表电源,取下毛毡。

8.关闭风机,切断总电源,打扫实验室。

四、实验注意事项1.必须先开风机,后来加热器,否则,加热管可能被烧坏。

2.传感器的负荷量仅为200g,放毛毡小心以免损坏传感器。

实验十 干燥实验一.实验目的1.了解洞道式循环干燥器的基本流程、工作原理和操作方法; 2.掌握物料在恒定干燥情况下干燥速率曲线的测定方法; 3.测定湿物料的临界含水量X C ;4.测定物料(纸板)在恒速干燥阶段的传热膜系数α和传质系数K H 。

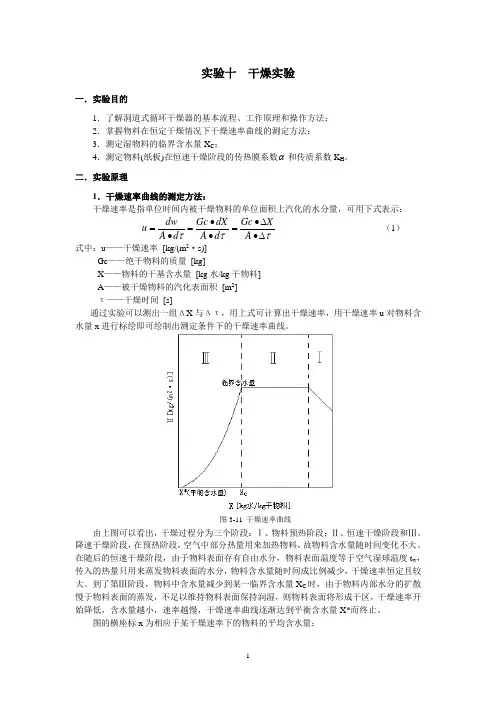

二.实验原理1.干燥速率曲线的测定方法:干燥速率是指单位时间内被干燥物料的单位面积上汽化的水分量,可用下式表示:τττ∆∙∆∙=∙∙=∙=A XGc d A dX Gc d A dw u (1) 式中:u ——干燥速率 [kg/(m 2·s)]Gc ——绝干物料的质量 [kg]X ——物料的干基含水量 [kg 水/kg 干物料] A ——被干燥物料的汽化表面积 [m 2] τ——干燥时间 [s]通过实验可以测出一组ΔX 与Δτ,用上式可计算出干燥速率,用干燥速率u 对物料含水量x 进行标绘即可绘制出测定条件下的干燥速率曲线。

图3-11 干燥速率曲线由上图可以看出,干燥过程分为三个阶段:Ⅰ、物料预热阶段;Ⅱ、恒速干燥阶段和Ⅲ、降速干燥阶段,在预热阶段,空气中部分热量用来加热物料,故物料含水量随时间变化不大。

在随后的恒速干燥阶段,由于物料表面存有自由水分,物料表面温度等于空气湿球温度t w ,传入的热量只用来蒸发物料表面的水分,物料含水量随时间成比例减少,干燥速率恒定且较大。

到了第Ⅲ阶段,物料中含水量减少到某一临界含水量X C 时,由于物料内部水分的扩散慢于物料表面的蒸发,不足以维持物料表面保持润湿,则物料表面将形成干区,干燥速率开始降低,含水量越小,速率越慢,干燥速率曲线逐渐达到平衡含水量X*而终止。

图的横座标x 为相应于某干燥速率下的物料的平均含水量:1]2[211-+=+=++ci i i i G Gs Gs x x x 平 (2) 式中:x 平——某干燥速率下湿物料的平均含水量 [kg]Gs i 、Gs i+1——分别为△τ时间间隔内开始和终了时湿物料重量 [kg] G c ——湿物料中绝对干物料的重量 [kg] 2.传质系数K H 的测定:在恒速干燥条件下,干燥速率U C 仅由外部干燥条件决定,物料表面温度近于空气湿球温度t w 。

![[精品]洞道干燥实验](https://uimg.taocdn.com/747cbb4b30b765ce0508763231126edb6f1a76ce.webp)

[精品]洞道干燥实验

洞道干燥实验旨在研究洞道内部湿度变化规律,探究导致洞体老化和塌陷的原因,并

为洞道工程的设计和维护提供科学依据。

实验采用了自制的洞道模型,模型由10mm厚的塑料板拼接而成,长约2m,高1.5m,

内部装有水分检测器和温湿度传感器,可实时监测洞道内部的温度、湿度和水分含量。

实验分为两组,一组为无风干燥,即洞道内部没有空气流动,另一组为有风干燥,即

向洞道内部通风以模拟实际情况。

两组实验分别进行了10天,每天对模型内部的温湿度和水分含量进行了测量和记录。

实验结果显示,在无风干燥情况下,洞道内部湿度变化缓慢,且变化幅度较小,始终

保持在70%左右。

在有风干燥情况下,由于通风作用,洞道内部湿度迅速下降,第一天就

降至50%左右,之后随着时间的推移,湿度逐渐降低,到第十天时降至20%以下。

实验结果表明,洞道内部湿度的变化受到空气流动的影响较大。

在空气流通的情况下,洞道内部的湿度会迅速下降,这可能会导致洞体老化和塌陷。

因此,在洞道工程的设计和

施工中,需要采取措施来控制空气流通,防止洞道内部湿度过低。

此外,实验还表明,温度对洞道内部湿度的影响较小。

在整个实验期间,洞道内部的

温度变化不大,但湿度变化却相对较明显。

因此,在洞道工程的设计和维护中,应以控制

湿度为主要目标。

实验八干燥实验一、实验目的1. 了解洞道式循环干燥器的基本流程、工作原理和操作技术。

2. 掌握恒定条件下物料干燥速率曲线的测定方法。

3. 测定湿物料的临界含水量X C ,加深对其概念及影响因素的理解。

4. 熟悉恒速阶段传质系数K H 、物料与空气之间的对流传热系数α的测定方法。

二、实验内容1. 在空气流量、温度不变的情况下,测定物料的干燥速率曲线和临界含水量,并了解其影响因素。

2. 测定恒速阶段物料与空气之间的对流传热系数α和传质系数K H 。

三、基本原理干燥操作是采用某种方式将热量传给湿物料,使湿物料中水分蒸发分离的操作。

干燥操作同时伴有传热和传质,而且涉及到湿分以气态或液态的形式自物料内部向表面传质的机理。

由于物料含水性质和物料形状上的差异,水分传递速率的大小差别很大。

概括起来说,影响传递速率的因素主要有:固体物料的种类、含水量、含水性质;固体物料层的厚度或颗粒的大小;热空气的温度、湿度和流速;热空气与固体物料间的相对运动方式。

目前尚无法利用理论方法来计算干燥速率(除了绝对不吸水物质外),因此研究干燥速率大多采用实验的方法。

干燥实验的目的是用来测定干燥曲线和干燥速率曲线。

为简化实验的影响因素,干燥实验是在恒定的干燥条件下进行的,即实验为间歇操作,采用大量空气干燥少量的物料,且空气进出干燥器时的状态如温度、湿度、气速以及空气与物料之间的流动方式均恒定不变。

本实验以热空气为加热介质,甘蔗渣滤饼为被干燥物。

测定单位时间内湿物料的质量变化,实验进行到物料质量基本恒定为止。

物料的含水量常用相对与物料总量的水分含量,即以湿物料为基准的水分含量,用ω来表示。

但因干燥时物料总量在变化,所以采用以干基料为基准的含水量X 表示更为方便。

ω与X 的关系为:X =-ωω1(8—1) 式中: X —干基含水量 kg 水/kg 绝干料;ω—湿基含水量 kg 水/kg 湿物料。

物料的绝干质量G C 是指在指定温度下物料放在恒温干燥箱中干燥到恒重时的质量。

洞道干燥实验装置说明书仁爱化工基础实验中心王立轩2014.05一、实验目的:1.掌握干燥曲线和干燥速率曲线的测定方法。

2.学习物料含水量的测定方法。

3.加深对物料临界含水量Xc的概念及其影响因素的理解。

4.学习恒速干燥阶段物料与空气之间对流传热系数的测定方法。

5.学习用误差分析方法对实验结果进行误差估算。

二、实验内容;1.每组在某固定的空气流量和某固定的空气温度下测量一种物料干燥曲线、干燥速率曲线和临界含水量。

2.测定恒速干燥阶段物料与空气之间对流传热系数。

三、实验原理:当湿物料与干燥介质相接触时,物料表面的水分开始气化,并向周围介质传递。

根据干燥过程中不同期间的特点,干燥过程可分为两个阶段。

第一个阶段为恒速干燥阶段。

在过程开始时,由于整个物料的湿含量较大,其内部的水分能迅速地达到物料表面。

因此,干燥速率为物料表面上水分的气化速率所控制,故此阶段亦称为表面气化控制阶段。

在此阶段,干燥介质传给物料的热量全部用于水分的气化,物料表面的温度维持恒定(等于热空气湿球温度),物料表面处的水蒸汽分压也维持恒定,故干燥速率恒定不变。

第二个阶段为降速干燥阶段,当物料被干燥达到临界湿含量后,便进入降速干燥阶段。

此时,物料中所含水分较少,水分自物料内部向表面传递的速率低于物料表面水分的气化速率,干燥速率为水分在物料内部的传递速率所控制。

故此阶段亦称为内部迁移控制阶段。

随着物料湿含量逐渐减少,物料内部水分的迁移速率也逐渐减少,故干燥速率不断下降。

恒速段的干燥速率和临界含水量的影响因素主要有:固体物料的种类和性质;固体物料层的厚度或颗粒大小;空气的温度、湿度和流速;空气与固体物料间的相对运动方式。

恒速段的干燥速率和临界含水量是干燥过程研究和干燥器设计的重要数据。

本实验在恒定干燥条件下对帆布物料进行干燥,测定干燥曲线和干燥速率曲线,目的是掌握恒速段干燥速率和临界含水量的测定方法及其影响因素。

1.干燥速率的测定 ττ∆∆≈=S W Sd dW U '' (1-1) 式中:U —干燥速率,kg /(m 2·h );S —干燥面积,m 2,(实验室现场提供);τ∆—时间间隔,h ;'W ∆—τ∆时间间隔内干燥气化的水分量,kg 。

洞道干燥实验一、 实验目的1. 熟悉道式干燥装置的基本结构、工艺流程、工作原理和操作方法。

2. 了解湿物料临界含水量Xc 及干燥速率的影响因素,掌握不同干燥阶段的强化干燥途径。

3.在恒定干燥操作条件下,测定湿物料干燥曲线、干燥速率曲线及临界含水量Xc 。

4.计算恒速干燥阶段湿物料与热空气之间对流传热系数a 及传热系数KH.二、实验原理干燥过程是采用加热的方式将热量传递给湿物料,使湿物料中的水分气化并除去的操作。

随着干燥的进行同时发生传热和传质,其机理比较复杂,因此干燥速率仍采用实验方法测定。

干燥实验是在恒定干燥条件下进行的。

所谓恒定干燥条件即:保持干燥介质——空气的温度、湿度、流速及物料与干燥介质的接触方式等均维持不变测得干燥曲线和干燥速率曲线。

将湿物料试样置于恒定空气流中进行干燥实验,随着干燥时间的延长,水分不断汽化,湿物料质量减少。

若记录物料不同时间下质量G ,直到物料质量不变为止,也就是物料在该条件下达到干燥极限为止,此时留在物料中的水分就是平衡水分X *。

再将物料烘干后称重得到绝干物料重Gc ,则物料中瞬间含水率X 为G GcX Gc-=计算出每一时刻的瞬间含水率X ,然后将X 对干燥时间τ作图,上述干燥曲线还可以变换得到干燥速率曲线。

由已测得的干燥曲线求出不同X下的斜率dXd τ,再由式(10-1)计算得到干燥速率U , 将U 对对作图,就是干燥速率曲线在干燥速率曲线图中与干燥速率U 相对应的物料平均含水量:式中:——某一干燥速率下湿物料的平均含水量[Kg 水/ Kg 绝干物料]、——时间间隔内开始和终了时的含水量[Kg 水/ Kg 绝干物料](1) 恒速阶段干燥过程开始时,由于物料的湿含量较大,其内部的水分迅速地到达物料表面,因此干燥速率为物料表面水分气化速率所控制,故此阶段亦称为表面气化控制阶段。

在此阶段,干燥介质传给物料的热量全部用于水分的气化,物料表面的温度维持恒定,该表面水蒸气分压也维持恒定,所以干燥速率恒定不变。

洞道干燥实验(基本型)一、 实验目的:1. 了解常压干燥设备的构造,基本流程和操作;2. 测定物料的干燥曲线干燥速率曲线;3. 测定恒速干燥阶段的传质系数K H ;(选作,理论课结束后处理)4.研究气流速度和温度对干燥速率曲线的影响。

(选作)二、 实验原理及说明:1、干燥曲线干燥曲线即物料的干基含水量x 与干燥时间θ的关系曲线。

它说明物料在干燥过程中,干基含水量随干燥时间的变化关系:x=F(θ) (1)实验过程中,在衡定的干燥条件下,测定物料总质量随时间的变化,直到物料的质量恒定为止。

此时物料与空气间达到平衡状态,物料中所含水分即为该空气条件下的平衡水分。

然后结合物料的绝干质量,则物料的瞬间干基含水量为:ccW W W X -=(kg 水/kg 绝干物料) (2) 式中:W ——物料的瞬间质量(kg )W C ——物料的绝干质量(kg )将X 对θ进行标绘,就得到如图1所示的干燥曲线。

图1-干燥曲线干燥曲线的形状由物料性质和干燥条件决定。

2、干燥速率曲线干燥速率是指在单位时间内,单位干燥面积上汽化的水分质量。

θθ∆∆==A w Ad dw N a [kg/m 2s] 或 [g/m 2s] (3) A ——干燥面积(m 2)W ——从被干燥物料中除去的水分质量(kg )本实验是通过测出每挥发一定量的水分(Δw )所需要的时间(Δθ)来实现测定干燥速率的。

影响干燥速率的因素很多,它与物料性质和干燥介质(空气)的情况有关。

在干燥条件不变的情况下,对同类物料,当厚度和形状一定时,速率Na是物料干基含水量的函数:Na = f(X) (4)概念介绍:平衡水分与自由水分:a、平衡水分:用某种空气无法再去除的水分。

与物料的种类、温度及空气的相对湿度有关。

物料中的平衡水分随温度升高而减小,随湿度的增加而增加。

b、自由水分:在干燥过程中所能除去的超出平衡水分的那一部分水分。

结合水分和非结合水分:a、结合水分:与物料之间有物理化学作用,因而产生的蒸汽压,低于同温度下纯水的饱和蒸汽压。

洞道干燥实验装置使用说明书

洞道干燥实验装置使用说明书

一、实验装置主要用途及功能

化工原理实验教学:干燥动力学曲线的测定、水-空气系统传热系数测定;

科学研究:本装置还可用于各类非热敏性物料的结合水、非结合水与平衡水含量的实验测定,以及气流干燥过程的热力学特性与热、质同时传递过程的实验研究;由下图可知,本实验装置主要由风机、电加热器、温度控制器、干燥室、风管等设备所组成。

空气由风机鼓入电加热器,加热升温后经列管换热器再进入干燥室对物料进行干燥,循环风量由干燥室中的热球风速仪测量。

离开干燥室的尾气,经碟阀再返回风机进口循环使用。

循环空气温度可通过温度控制器自动调节,以保持在恒定干燥条件下进行实验。

空气湿度可由相对湿度计间接获取(读取室温和相对湿度,计算后获得湿度),也可由干燥室前后的干、湿球温度计间接测定(查表读取)。

加热空气流量可由碟阀开度来调节。

本实验的湿物料采用特制的无胶纤维纸板,所以有较强的吸水性。

操作时将纸板直接放在干燥室内的电子天平托架上进行干燥,电子天平可连续显示湿纸板的重量。

因而通过电子天平可直接读取湿纸板任一时刻干燥后的结果,计算出纸板在一定的时间间隔内的失重,即为纸板在这一段时间内所蒸发的水分量。

二、实验装置的主要技术性能指标

1、该装置主要由干燥器、列管换热器、离心风机、热球风速仪、电子天平、电加热器、液体流量计、温控仪表、开关、指示灯等组成。

2、装置整体外形尺寸:长×宽×高1700 mm×500 mm×1200mm。

3、装置总配电要求:AC220V,3.5kw,16A。

4、水分干燥速率:0.005-0.020gcm-2 min-1。

5、气流干燥室断面尺寸:宽×高140×200mm。

6、列管换热器(列管总外表面积0.20m2,19-φ18×1.5mm,长度400/500mm)。

7、转子流量计:水量LZB-10(16-160)L/h。

8、循环风及风量测量:

●离心风机:2800rpm,风量550 m3/h,风压120mmH2O,效率66%,轴功率0.37kw。

●风量可调范围0-300 m3/h;风速:主管0-10m/s,箱内0-6m/s

QDF-3热球风速(风量)计:0-10m/s

9、温度测量点及空气,干球温度、湿球温度、加热控制温度、空气、冷却水进出口温度,均为E热电偶

10、干燥室的进风温度可通过温控显示表在0~150℃之间可任意设定。

11、物料称量装置:数显电子天平,可去皮,最大称量为200g,精度:0.1mg,可连续显示称量结果。

三、实验装置流程图

四、实验操作

(一)、干燥实验:

1、打开电源开关,检查风速仪是否处于“断开”位置;

2、将碟阀打开置于75%左右的开度;

3、启动风机,待稳定后,取出干燥室顶部的风速测量头,打开保护套管后再放入测量孔内,将风速仪面板上按钮拨至“零度”位置以测定风速值,风速仪读取完数据后,应将风速测量头取出关闭保护套管,将风速仪置于“断开”位置);

4、通过温控显示表设定进风温度值为100~120℃,启动加热按钮,并将手动调节旋钮调至中位;

5、待进风温度升至70~75℃后,可开始准备纸版:①为纸板加水(纸板的加水量应控制在15~20g范围内);②用托盘天平初步称量一下湿纸板的重量;

6、打开空气进口阀门和废气出口阀,均置于50%左右的开度;

7、待进风温度基本稳定后,打开电子天平,并置于“0.0”位置,准备好秒表。

打开干燥室的门,将准备好的湿纸板迅速垂直放入干燥室中的托架槽内,迅速关好门(并同时计时,从电子天平上读取湿纸板重量);

8、读取相应的操作控制温度、干燥室进、出口温度和干、湿球温度,以及相对湿度等数据;

9、以后操作根据湿纸板的重量进行:即从电子天平上读取的第一组数据开始,湿纸板每减少1g重量,就必须读取一次数据(包括:湿纸板重量、间隔时间,相应的操作控制温度、干燥室进、出口温度和干、湿球温度等);

10、注意干、湿球温度计的读数应保持相对稳定的温差,如果发现温差值减小较大,应立刻为湿球温度计加水;

11、待最后一次操作的时间间隔超过6min时,即可结束干燥实验;

12、读取干燥实验装置的设备参数与绝干纸板参数,包括:干燥室面积,室内空气自然温度,绝干纸板质量、纸板的表面积等;

13、实验完毕,关闭加热按钮,将纸板取出,关闭电子天平,待温度降至40℃以下,再关闭风机开关与电源开关(学生实验时必须注意),被免电热管烧坏;

14、打扫实验室卫生,离开实验室。

(二)、传热实验:

1、打开电源开关,检查风速仪是否处于“断开”位置;

2、将碟阀打开置于75%;

3、通过温控显示表设定进风温度值为120~150℃,启动加热按钮,并将手动调节旋钮调至中位

4、待进风温度基本稳定后,打开进水阀和出水阀,将流量从小慢慢增大;

5、关闭空气进口阀门和废气出口阀门,待进风温度升至80~85℃后,关闭一组电热管;

6、读取相应的操作控制温度、干燥室进口空气温度和水的进、出口温度;

7、改变水的流量,稳定后重新读取相应数据;

8、读取干燥室面积、换热器面积、水温等数据;

9、关闭加热按钮(待温度降下后),再关闭风机,否则电热管容易烧坏,最后关闭电源结束实验。

10、打扫实验室卫生,离开实验室。

五、实验注意事项

1、实验开始时必须先启动风机,再开加热,以防电热管烧坏!实验结束后,必须待温度降下后再关闭风机,否则电热管容易烧坏。

再关闭电源开关。

结束

实验。

2、干燥循环空气操作温度应控制在75℃左右,温度过高易烧坏电机!

3、任何时候都不允许将碟阀完全关闭,否则将会烧坏电机。

4、风速测量应在升温前完成,以减小测量误差。

测量完毕,应立即将测速探头抽出,以防高温损坏。

5、干燥系统的操作工况已维持基本恒定后,立即将湿纸板放入干燥室内,同时开启秒表分段记取每干燥一定水分量(如1g或2g)所需的时间(可在同一电子秒表上完成),当最后一个等重水分干燥的时间间隔超过6分钟,实验即可结束。

6、绝干纸板的面积与质量应在实验前由实验室工作人员协助完成。

纸板在恒温干燥箱内120℃的条件下连续干燥2~3小时后,取出称量获得的纸板质量数据即为纸板的绝干质量。

绝干纸板的表面积即为纸板的干燥面积。

六、实验数据记录与处理

洞道干燥实验数据记录。