数控加工程序编制

- 格式:doc

- 大小:2.31 MB

- 文档页数:18

数控加工程序编制——数控车阶梯轴程序编制一、数控加工的介绍数控机床是一种由计算机控制的机床,通过预先编制好的程序来实现加工工序的自动化和高精度。

与传统机床相比,数控机床具有以下优点:•高速:数控机床能够以很高的速度完成加工,加速了加工效率。

•高精度:数控机床的运动系统精度高,能够保证加工零件的高精度。

•自动化程度高:数控机床能够自动化地完成加工工序,减少了人为因素对生产过程的干扰。

因此,数控加工逐渐成为各种工业制造业中的重要一环,其中数控车加工是数控加工中的一种常见工艺。

二、数控车加工阶梯轴的设计方案为了加深对数控车加工工艺的理解,我们以阶梯轴的加工为例,介绍数控车加工的基本流程。

2.1 阶梯轴的设计参数•材料:圆钢棒材•直径:10mm•长度:100mm•阶梯高度:5mm•阶梯数量:4个2.2 阶梯轴的CAD图形2.3 阶梯轴的加工路线•①:直径加工(10mm)•②:端面面铣削•③:上小径面铣削•④:过渡面铣削1•⑤:上阶梯面铣削•⑥:过渡面铣削2•⑦:下阶梯面铣削•⑧:下小径面铣削•⑨:倒角三、数控车阶梯轴程序编制3.1 G-code编写规范G-code是数控编程语言的一种,它是一种基于ASCII码的简单且通用的编程语言。

在数控车加工阶梯轴的程序编制中,我们需要规范化地编写G-code,以确保程序能够正确执行。

以下是G-code编写的常用规范:•每行不超过80个字符,以大写字母开头。

•数值统一使用绝对值模式。

•插补方式使用G01、G02、G03等。

•转速、进给速度、工具槽号计划时要使用变量,不要使用常量。

•在程序的起始位置加入T、S、F等代码,分别表示刀具、主轴转速、进给速度。

•在程序开头应该有G90和G54,分别表示绝对模式、坐标系的选择。

3.2 程序编制过程3.2.1 直径加工(10mm)首先,我们需要使用G00命令进行快速定位,然后使用G01命令进行慢速切割加工。

这个步骤是阶梯轴的第一步,也是整个加工过程中最简单的一步。

数控加工程序编制的步骤及标准

一、程序编制的内容与步骤

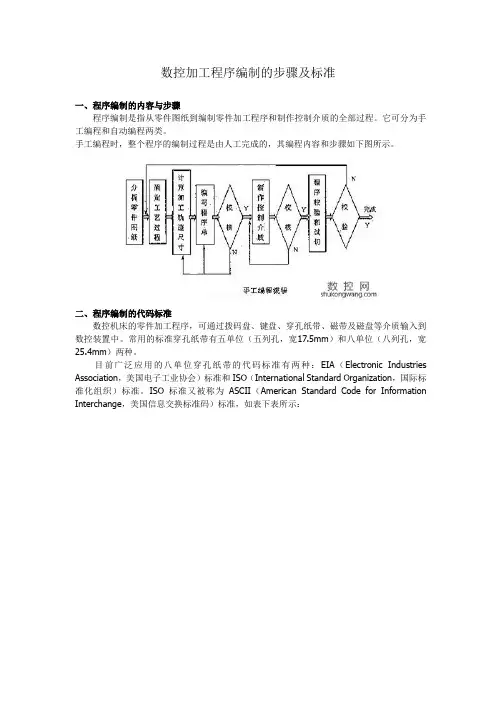

程序编制是指从零件图纸到编制零件加工程序和制作控制介质的全部过程。

它可分为手工编程和自动编程两类。

手工编程时,整个程序的编制过程是由人工完成的,其编程内容和步骤如下图所示。

二、程序编制的代码标准

数控机床的零件加工程序,可通过拨码盘、键盘、穿孔纸带、磁带及磁盘等介质输入到数控装置中。

常用的标准穿孔纸带有五单位(五列孔,宽17.5mm)和八单位(八列孔,宽25.4mm)两种。

目前广泛应用的八单位穿孔纸带的代码标准有两种:EIA(Electronic Industries Association,美国电子工业协会)标准和ISO(International Standard Organization,国际标准化组织)标准。

ISO标准又被称为ASCII(American Standard Code for Information Interchange,美国信息交换标准码)标准,如表下表所示:

ISO标准又被称为ASCII

八单位穿孔纸带。

第2章 数控加工的程序编制1.概述2.1.1 数控编程的基本概念在数控机床上加工零件时,一般首先需要编写零件加工程序,即用数字形式的指令代码来描述被加工零件的工艺过程、零件尺寸和工艺参数(如主轴转速、进给速度等),然后将零件加工程序输入数控装置,经过计算机的处理与计算,发出各种控制指令,控制机床的运动与辅助动作,自动完成零件的加工。

当变更加工对象时,只需重新编写零件加工程序,而机床本身则不需要进行调整就能把零件加工出来。

这种根据被加工零件的图纸及其技术要求、工艺要求等切削加工的必要信息,按数控系统所规定的指令和格式编制的数控加工指令序列,就是数控加工程序,或称零件程序。

要在数控机床上进行加工,数控加工程序是必须的。

制备数控加工程序的过程称为数控加工程序编制,简称数控编程(NC programming),它是数控加工中的一项极为重要的工作。

2.1.2 数控编程方法简介数控编程方法可以分为两类,一类是手工编程;另一类是自动编程。

手工编程1.手工编程是指编制零件数控加工程序的各个步骤,即从零件图纸分析、工艺决策、确定加工路线和工艺参数、计算刀位轨迹坐标数据、编写零件的数控加工程序单直至程序的检验,均由人工来完成。

对于点位加工或几何形状不太复杂的平面零件,数控编程计算较简单,程序段不多,手工编程即可实现。

但对轮廓形状由复杂曲线组成的平面零件,特别是空间复杂曲面零件,数值计算则相当繁琐,工作量大,容易出错,且很难校对。

据资料统计,对于复杂零件,特别是曲面零件加工,用手工编程时,一个零件的编程时间与在机床上实际加工时间之比,平均约为30:1。

数控机床不能开动的原因中,有20~30%是由于加工程序不能及时编制出来而造成的。

因此,为了缩短生产周期,提高数控机床的利用率,有效地解决各种模具及复杂零件的加工问题,采用手工编程已不能满足要求,而必须采用自动编程方法。

2. 自动编程进行复杂零件加工时,刀位轨迹的计算工作量非常大,有些时候,甚至是不现实的。

数控车床的程序编制步骤数控车床程序编制是将零件加工的工艺要求和加工参数转换为机床能够执行的指令序列并载入数控系统,使机床按照程序要求自动完成加工过程。

下面是数控车床程序编制的典型步骤:1.了解零件图纸和工艺要求:仔细研究零件图纸,了解零件的尺寸要求、形状要求以及表面质量要求等,还要确定零件的加工顺序和工艺路线。

2.选择工具和刀具:根据零件的要求和加工工艺,选择合适的车刀、镗刀、钻刀及其加工参数。

3.制定加工工艺:根据零件的尺寸要求和形状要求,制定适当的车削切削参数和轮廓刀补偿值,并确定刀具路径。

4.确定坐标系和参考点:选择适当的坐标系和参考点,并确定零点的坐标位置。

5.数控系统参数设置:根据机床和数控系统的特点,设置数控系统的参数,如坐标系、移动速度、进给量等。

6.编写数控程序:使用数控编程语言,按照零件加工工艺要求,逐步编写数控程序。

7.先练习:在计算机仿真软件中,根据编写的数控程序进行仿真操作,以验证程序正确性。

修正程序错误。

8.载入数控系统:将编写好的数控程序,通过U盘、本地网络等方式,载入数控系统中。

9.导入刀具和工件坐标:确定刀具的初始位置、起刀点和工作零点,导入数控系统中。

10.设置工件坐标系:根据图纸和实际加工需求,设置工件坐标系和坐标偏移。

11.调试程序:使用手动操作或自动操作,对数控系统进行调试,确保程序的安全性和准确性。

12.加工实践:进行实际加工操作,监控加工过程中各项参数的变化,并及时调整。

13.检验零件:完成加工后,根据图纸要求进行零件的测量和检验,确保零件质量满足要求。

14.优化程序:根据实际加工情况,调整和优化数控程序,提高加工效率和质量。

15.存档和备份:将编写好的数控程序进行保存和备份,以备后续使用。

总结起来,数控车床程序编制是一项精细的工作,需要熟悉机床、工具和数控系统的基本原理,同时要具备良好的图纸分析和数控编程能力。

通过以上步骤的严格执行,可以确保数控车床加工过程的准确性和安全性。

数控加工工艺设计与数控加工程序的编制随着科技的发展,数控技术在制造领域得到广泛应用。

数控加工工艺设计与数控加工程序的编制是数控加工的关键环节,对产品质量以及加工效率有着重要影响。

本文主要介绍数控加工工艺设计与数控加工程序的编制的相关知识。

一、数控加工工艺设计数控加工工艺设计是指制定相关工艺方案,包括加工顺序、加工参数、夹具、刀具等,以确保数控加工能够以最佳状态完成。

数控加工工艺设计必须考虑以下因素:1. 工件的材料特性工件的材料特性包括硬度、韧性、热膨胀系数等,这些特性直接影响加工精度和加工难度。

在数控加工工艺设计中需要考虑工件的材料特性,以确定适宜的加工参数和切削工艺。

2. 切削条件切削条件包括切削速度、进给量、切削深度、切削角度等,它们会对加工质量和加工效率产生重要影响。

数控加工工艺设计需要根据切削条件确定适宜的刀具和切削工艺。

3. 刀具选择刀具是数控加工中不可或缺的部分,刀具材料和形状、刃口角度和尺寸等都会影响加工质量和效率。

在数控加工工艺设计中需要选择适宜的刀具、确定刀具寿命和更换策略。

4. 确定夹具夹具是数控加工中常用的加工辅助装置,不同夹具的稳定性和刚性会对加工精度产生重要影响。

在数控加工工艺设计中需要选择合适的夹具,在夹具设计中需要考虑工件形状和大小,夹紧方式,以及夹具与刀具的间隙等因素。

5. 确定加工顺序加工顺序是指数控加工中各加工操作的顺序和组合方式。

加工顺序需要充分考虑加工效率和加工质量,合理安排并严格执行加工顺序可以提高加工效率和质量。

二、数控加工程序的编制数控加工程序是数控加工过程中的控制指令,包括刀具路径、切削参数、坐标轴变化等,编制程序需要考虑以下因素:1. 数控加工设备数控加工设备是数控加工程序编制的重要影响因素之一。

不同的数控加工设备控制系统和编程语言不同,需要编写不同的程序。

同时,不同的数控加工设备具有不同的加工范围、精度、效率和自动化程度等,需要根据不同设备的特点编写不同的程序。

第二章数控加工程序编制----作业题详解一、数控铣床、钻床编程作业1. 使用刀具长度补偿和固定循环指令加工如图所示的零件中A、B、C三个孔N01 G91 T1 M06;换刀N02 M03 S600;主轴启动N02 G43 H01;设置刀具补偿N03 G99 G81 X120.0 Y80.0 Z-21.0 R-32.0 F100;钻孔AN04 G99 G82 X30.0 Y-50.0 Z-38.0 R-32.0 P2000;锪孔BN05 G98 G81 X50.0 Y30.0 Z-25.0 R-32.0 P2000;钻孔CN06 G00 X-200.0 Y-60.0;返回起刀点N07 M05;N08 M02;2. 毛坯为120mm×60mm×10mm铝板材,5mm深的外轮廓已粗加工过,周边留2mm余量,要求加工出如图所示的外轮廓及φ20mm深10mm的孔,试编写加工程序。

(1)根据图纸要求,确定工艺方案及加工路线1)以底面为定位基准,两侧用压板压紧,固定于铣床工作台上;2)工步顺序:①钻孔φ20mm;②按线路铣削轮廓(2)选择机床设备//ABCDEFGOO选用数控铣钻床。

3)选用刀具采用φ20mm的钻头,铣削φ20mm孔;φ10mm的立铣刀用于轮廓的铣削,并把该刀具的直径输入刀具参数表中。

数控钻铣床没有自动换刀功能,钻孔完成后,直接手工换刀。

(4)确定切削用量切削用量的具体数值应根据该机床性能、相关的手册并结合实际经验确定,详见加工程序。

(5)确定工件坐标系和对刀点在XOY平面内确定以O点为工件原点,Z方向以工件上表面为工件原点,建立工件坐标系,如图所示。

采用手动对刀方法对刀。

(6)编写程序2)铣轮廓程序(手工安装好φ10mm立铣刀)O0002;G54 G90 G00 Z5.0 S1000 M03;X-5.0 Y-10.0;G41 D01 X5.0 Y-10.0;C(26.8,45),D(57.3,40) E(74.6,30)G01 Z-5.0 F150.0;G01 Y35.0;G01 X15.0 Y45.0;G01 X26.8;G02 X57.3 Y40.0 R20.0;G03 X74.6 Y30.0 R20.0;G01 X85.0;G01 Y5.0;G01 X-5.0;G40 G00 Z100.0;M05;M02;3. 如图所示零件,进行打中心孔、钻孔、攻螺纹等加工。

刀具: T01(中心钻)T02(Ф8.5钻头)T03(倒角钻头)T04(M10丝锥)O0003 ;主程序N10 G54 G90 G00X0 Y0 Z250.0 ;选择工件坐标系,快进到换刀点N15 T01 M06 ;换上01号刀具—中心钻N20 S1500 M03 M08 ;启动主轴,开冷却液N25 M98 P0100 ;在四个孔中心孔位置打中心孔N30 T02 M06 ;换02号刀具—Ф8.5钻头N35 S1000 M03 M08 ;启动主轴,开冷却液N40 M98 P0200 ;钻四个孔N45 T03 M06 ;换03号刀具—倒角N50 S1500 M03 M08 ;启动主轴,开冷却液N55 M98 P0300 ;给每个孔倒角N60 T04 M06 ;换04号刀具—M10丝锥N65 S200 M03 M08 ;启动主轴,开冷却液N70 M98 P0400 ;对四个孔攻丝N75 G28 ;返回参考点主程序结束N80 M30 ;主程序结束O0100;钻中心孔子程序N85G99G81X-40.0Y0R2.0Z-1.5F10.0;钻中心孔循环,钻第1个孔的中心孔N90 M98 P0500 ;调用孔位置子程序(二级调用),钻2、3、4孔的中心孔N95 M99 ;O0200 ;钻孔子程序N100G99G81X-40.0Y0R2.0Z-17.0F10.0 ;钻第1个孔N105 M98 P0500 ;调用孔位置子程序,钻2、3、4孔N110 M99 ;O0300 ;倒角子程序N115 G99G81X-40.0Y0.R2.0Z-1.0F20.0 ;第1个孔倒角N120 M98 P0500 ;调用孔位置子程序,对2、3、4孔倒角N125 M99 ;O0400 ;攻丝子程序N130 G99G84X-40.0Y0R2.0Z-17.0F10.0 ;攻第1个孔N135 M98 P0500;调用孔位置子程序,对2、3、4孔攻丝N140 M99 ;O0500 ;位置子程序N150 X0 Y40.0 ;第2个孔的位置N155 X40.0 Y0 ;第3个孔的位置N160 X0.0 Y-40.0 ;第4个孔的位置N165 G00 X0 Y0 Z250; 回起刀点N170 M05N175 M99 ;4. 加工如图所示零件1.工艺分析此零件加工内容为凸台和槽。

凸台加工余量较小,采用Φ18mm平底刀一次性完成加工。

槽加工由于槽宽为20㎜,故可先用Φ18mm平底刀去余量,再用Φ10mm平底刀(由R6圆弧决定刀具)完成精加工。

零点设在零件上表面与其轴线的交点处。

本次作业只需要对槽进行粗铣和精铣。

2.加工步骤:(1)槽粗加工T1 Φ18mm平底刀(2)凸台加工T2 Φ18mm平底刀(3)槽精加工T3 Φ10mm平底刀注:这样安排加工可减少一次换刀。

O0001;槽粗加工T01 M6; Φ18mm平底刀G90 G54 G0 X-10. Y-2. S600 M03;G00 G43 Z50.H1; 起始点,H1为刀长补偿号Z10.; 安全点G01 Z-5. F100;X10.;X0;Y13.;槽精加工:T03 M6; Φ10平底刀,G90 G54 G00 X00 Y17.S600M03;G43 Z50. H02;Z10.;M98 P1001;G00 Z50.;M05;M30;O1001;槽精加工子程序G01Z-5.F50;G01G41 D03 X6.;刀具半径补偿为5.0G03 X0 Y23.R6.; 沿R6的圆弧切向进刀(即切向切入)G01 X-4.;G03 X-10. Y17. R6.;G01 Y8.;X-14.;G03 X-20. Y2. R6.;G01 Y-6.;G03 X-14.Y-12. R6.;G01 X14.;G03 X20. Y-6.. R6.;G01 Y2.;G03 X14. Y8. R6.;G01 X10.;Y17.;G03 X4. Y23. R6.;G01X0.;G03 X-6. Y17. R6.; 沿R6的圆弧切向退刀(即切向退出)M99;5. 加工如图所示零件走刀路线:粗铣和精铣B面-----粗镗、半精镗和精镗φ60H7孔----钻、扩、铰φ12H8孔---M16螺纹钻孔、攻丝本次作业只需要对B面进行粗铣和精铣。

刀具编号:T01---粗铣B面铣刀T13---精铣B面铣刀T02---粗镗刀φ60H7T03---半精镗刀T04---精镗刀T05---钻中心孔刀φ12H8孔T06---钻孔刀T07---扩孔刀(锪孔刀)P0005---位置子程序粗铣B面------面铣刀(刀具直径较大〉45mm)O0001N1 G92 X0 Y0 Z50.0 ;N2 T01 M06;N3 G90 G00 Z10.0;N4 X-135.0 Y45.0;N5 S300 M03;N6 G43Z0.5 H01 M08;N7 G01X75. 0 F70;N8 Y-45.0;N9 X-135.0 M09; N10 G00 G49 Z10. 0 M05; N11 X0 Y0; 精铣B 面-------端铣刀 N12 T13 M06; N13 X-135.0 Y45.0; N14 G43 Z0 H13 S500 M03; N15 G01 X75.0 F50 M08; N16 Y-45.0; N17 X-135.0 M09; N18 G00 G49 Z10.0 M05; N19 X0 Y0;6. 对下图零件在加工中心上进行数控编程,要求在图中标出编程坐标系及坐标原点,需加工外形、钻孔及攻丝。

(不是作业题)其中:T01—铣削外形刀具 T02—钻孔刀具 T03—攻右旋螺纹刀具O003N001 G92 X0 Y0 Z150 建立工件坐标系,并设置对刀点Q (0,0,150)(程序起点) N002 M06 T01 M03 S600 换1号刀,主轴正转,转速600r/minN003 G90 G00 G41 X-50 Y-80 D01 绝对编程,刀具快速移动到点A (-50,-80)并建立起1号刀的半径补偿ZASN004 G43 Z-10 H01 刀具向下移动到点S,Z=-10mm处并建立起刀具的长度补偿N005 G01 Y-15 F60·直线插补至点B(加工AB段)N006 G03 Y15 R15 逆时针圆弧插补至点C(加工BC段)N007 G01 Y30 直线插补至点D(加工CD段)N008 X-40 Y50 直线插补至点E(加工DE段)N009 X-10 直线插补至点F(加工EF段)N010 G03 X10 Y50 R10 F50 逆时针圆弧插补至点G(加工FG段)N011 G01 X40 F100 直线插补至点H(加工GH段)N012 G02 X50 Y40 R10 顺时针圆弧插补至点I(加工HI段)N013 G01 Y-40 直线插补至点J(加工IJ段)N014 G02 X40 Y-50 R10 顺时针圆弧插补至点K(加工JK段)N015 G01 X10 Y-50 直线插补至点L(加工KL段)N016 G03 X-10 Y-50 R10 逆时针圆弧插补至点M(加工LM段)N017 G01 X-30 Y-50 直线插补至点N(加工MN段)N018 G02 X-50 Y-30 顺时针圆弧插补至点P(加工NP段)N019 G01 Y0 直线插补(退刀)至点TN020 G49 Z150 向上退刀至Z=150mm处并取消刀具的长度补偿N021 G40 X0 Y0 M05 快速回到对刀点Q(0,0,150)N022 M06 T02 S800 M03 换2号刀,主轴正转,转速800r/minN023 G00 G43 Z50 H02 刀具向下移动到Z=50mm处并建立起刀具的长度补偿N024 G99 G81 X0 Y20 Z-10 R5 F100 在点A1(0,20)处钻通孔,完成后返回参考平面N025 Y-20 M05 在点A2(0,20)处钻通孔,完成后返回参考平面N026 G00 G49 X0 Y0 Z150 退刀至对刀点Q(0,0,150)并取消刀具长度补偿N027 M06 T03 S800 M03 换3号刀,主轴正转,转速800r/minN028 G00 G43 Z50 H03 刀具向下移动到Z=50mm处并建立起刀具的长度补偿N029 G99 G84 X0 Y20 Z-10 R5 F100 在点A1(0,20)处加工螺纹孔,完成后返回参考平面N030 Y-20 M05 在点A2(0,20)处加工螺纹孔,完成后返回参考平面N031 G00 G49 X0 Y0 Z150 退刀至对刀点Q(0,0,150)并取消刀具长度补偿N032 M05 M02 主轴停转,程序结束7. 在数控钻床上加工如图所示的两个螺纹孔A1、A2。