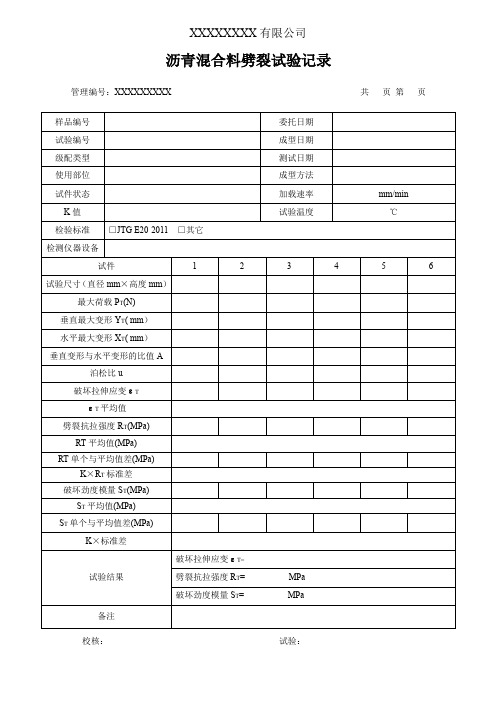

沥青混合料劈裂试验

- 格式:doc

- 大小:27.50 KB

- 文档页数:6

沥青混合料的劈裂强度

沥青混合料的劈裂强度是指材料在拉伸过程中发生劈裂的抗力。

这一指标通常用来衡量沥青混合料的抗拉能力,其测量方法是使用劈裂试验仪进行测试。

试验时,将一定长度的试样放在劈裂试验仪上,然后逐渐施加拉力,直到试样劈裂或拉断。

读取试样劈裂时的拉力值就是沥青混合料的劈裂强度。

沥青混合料的劈裂强度与其成分、配合比、制备工艺和使用条件等因素密切相关,应根据实际需要进行调整,在合适的范围内进行优化。

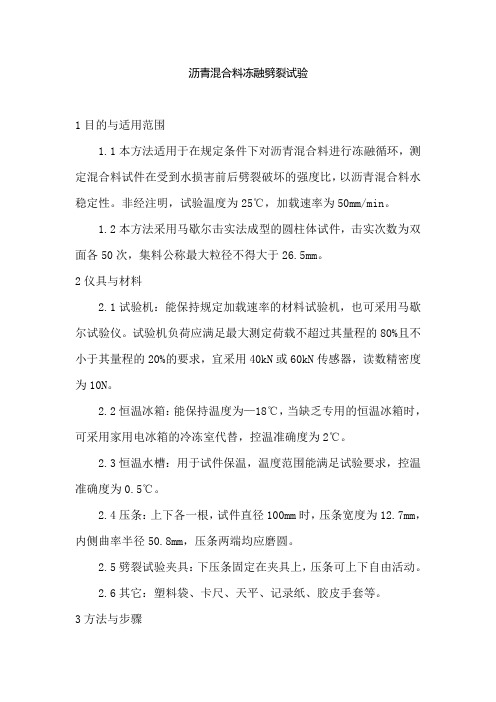

沥青混合料冻融劈裂试验1目的与适用范围1.1本方法适用于在规定条件下对沥青混合料进行冻融循环,测定混合料试件在受到水损害前后劈裂破坏的强度比,以沥青混合料水稳定性。

非经注明,试验温度为25℃,加载速率为50mm/min。

1.2本方法采用马歇尔击实法成型的圆柱体试件,击实次数为双面各50次,集料公称最大粒径不得大于26.5mm。

2仪具与材料2.1试验机:能保持规定加载速率的材料试验机,也可采用马歇尔试验仪。

试验机负荷应满足最大测定荷载不超过其量程的80%且不小于其量程的20%的要求,宜采用40kN或60kN传感器,读数精密度为10N。

2.2恒温冰箱:能保持温度为—18℃,当缺乏专用的恒温冰箱时,可采用家用电冰箱的冷冻室代替,控温准确度为2℃。

2.3恒温水槽:用于试件保温,温度范围能满足试验要求,控温准确度为0.5℃。

2.4压条:上下各一根,试件直径100mm时,压条宽度为12.7mm,内侧曲率半径50.8mm,压条两端均应磨圆。

2.5劈裂试验夹具:下压条固定在夹具上,压条可上下自由活动。

2.6其它:塑料袋、卡尺、天平、记录纸、胶皮手套等。

3方法与步骤3.1按本规程T0702方法制作圆柱体试件。

用马歇尔击实仪双面击实各50次,试件数目不少于8个。

3.2按本规程的规定方法测定试件的直径及高度,准确至0.1mm。

试件尺寸应符合直径101.6mm±0.25mm,高63.5mm±1.3mm的要求。

在试件两侧通过圆心画上对称的十字标记。

3.3按本规程规定的方法测定试件的密度、空隙率等各项物理指标。

3.4将试件随机分成两组,每组不少于4个,将第一组试件置于平台上,在室温下保存备用。

3.5将第二组试件按本规程T0717标准的饱水试验方法真空饱水,在98.3kPa—98.7kPa(730mmHg—740mmHg)真空条件下保持15min,然后打开阀门,恢复常压,试件在水中放置0.5h。

3.6取出试件放入塑料袋中,加入约10mL的水,扎紧袋口,将试件放入恒温冰箱(或家用冰箱的冷冻室),冷冻温度为—18℃±2℃,保持16h±1h.3.7将试件取出后,立即放入保温为60℃±0.5℃的恒温水槽中,撤去塑料袋,保温24h。

第五章:沥青混合料试验检测技术作为高等级道路路面的主要结构形式之一,沥青混合料路面以其表面平整、坚实、无接逢、行车平稳、舒适、噪音小等优点,在国内外得到广泛的应用。

为了保证高等级公路在高速、安全、经济和舒适四个方面的功能要求,沥青混合料除了要具备一定的力学强度,还要具备高温稳定性、低温抗裂性、耐久性、抗滑性、抗渗性等各项技术要求。

因此道路工程建设过程中,对沥青混合料的各项性能进行准确的检测,以确保沥青路面的工程质量。

本章简略介绍沥青混合料的组成结构和技术性能,重点介绍沥青混合料组成设计方法和技术性能指标的检测方法,同时介绍SMA的设计及检测方法第一节沥青混合料的分类及其技术要求沥青混合料是由适当比例的粗集料、细集料及填料组成的矿质混合料与粘结材料沥青经拌和而成的混合材料,一般我们将沥青混凝土和沥青碎石通称为沥青混合料。

一、沥青混合料的分类(一)按结合料分类1.石油沥青混合料:以石油沥青为结合料的沥青混合料。

2.煤沥青混合料:以煤沥青为结合料的沥青混合料。

(二)按施工温度分类1.热拌热铺沥青混合料:简称热拌沥青混合料。

沥青与矿料在热态拌和、热态铺筑的混合料。

2.常温沥青混合料:以乳化沥青或稀释沥青与矿料在常温状态下拌制、铺筑的混合料。

(三)按矿质混合料级配类型分类1.连续级配沥青混合料:沥青混合料中的矿料是按级配原则,从大到小各级粒径都有,按比例相互搭配组成的混合料,称为连续级配沥青混合料。

2.间断级配沥青混合料:连续级配沥青混合料矿料中缺少一个或两个档次粒径的沥青混合料称为间断级配沥青混合料。

(四)按混合料密实度分类1.密级配沥青混凝土混合料:按密实级配原则设计的连续型密级配沥青混合料,但其粒径递减系数较小,设计空隙率3%-6%。

2.半开级配沥青混凝土混合料:按级配原则设计的连续型级配混合料,但其粒径递减系数较大,设计空隙率6%-12%。

3.开级配沥青混凝土混合料:按级配原则设计的连续型级配混合料,但其粒径递减系数较大,设计空隙率大于18%。

文件编号:ZY01-217-2008作业指导书(沥青混合料AASHTO T283试验)编写:日期:审核:日期:批准:日期:受控状态:持有者姓名:分发号:持有者部门:江苏省交通科学研究院股份有限公司目录1.主要设备及开展项目 (3)2.仪器设备操作规程 (3)3.检测工作程序及剩余样品处置 (7)4.试验操作过程 (8)5.数据处理规定 (15)6.测量不确定度报告 (16)7.原始记录表格 (18)江苏省交通科学研究院股份有限公司第2页共18页江苏省交通科学研究院股份有限公司 第 3 页 共 18 页1. 主要设备及开展项目表1 主要仪器设备表2 开展检测项目2.仪器设备操作规程2.1 旋转压实仪:旋转压实仪2.1.1通电,并打开设备开关(位置在压实仪工作平台的下面)江苏省交通科学研究院股份有限公司 第 4 页 共 18 页电源开关2.1.2设备自检,控制器显示仪器系列号、仪器名称和软件版本号 RAM 盘的位置,在移动RAM 盘到“HOME ”位置前发出两鸣叫,屏幕显示:2.1.3操作控制界面,设定工作模式2.1.4 待控制面板上的MACHINE READY 设备准备完毕的绿色LED 灯亮起江苏省交通科学研究院股份有限公司 第 5 页 共 18 页LED 灯2.1.5准备模具组件把模具放入压实腔内把手在6点钟和12点钟的位置 2.1.6定位栓用两个夹具把模具紧紧夹在转动底座上把手在6点(12点)位置 压紧两侧的夹具2.1.7关上压实腔的门,安装模具顶盖到压实仪的顶部(模具顶盖需要顺时针旋转到位,直到完全下沉顶到设备的到位栓)2.1.8顺时针旋转顶盖上的每一个固定把手将顶盖锁定(MACHINE READY 设备准备完毕灯和MOLD TOP SEATED 模具顶盖到位灯应该亮灯)顺时针旋紧顶盖 顺时针旋紧把手MACHINE READY 灯和MOLDTOP SEATED 灯同时亮起2.1.9输入压实的圈数或指定压实高度,按START 键开始试验江苏省交通科学研究院股份有限公司 第 6 页 共 18 页圈数设定高度设定 START 键开始 2.1.10指定圈数或高度达到后,机器自动停止动作并且释放模头压力 2.1.11打开模具顶盖将试件脱模逆时针旋转顶盖去除顶盖 2.2马歇尔稳定度仪马歇尔稳定度仪 2.2.1接通电源2.2.2合适的压头,T283选用大压头江苏省交通科学研究院股份有限公司 第 7 页 共 18 页T283选用大压头2.2.3安装好试件后,按“启动”键,仪器开始自动试验,待试件破坏时试验自动停止启动键 2.2.4取出破坏试件,记录试验数据 2.2.5清理机器,保持仪器整洁3.检测工作程序及剩余样品处置委托送样:接样员判断样品是否接收→如可接收,接收样品并填写委托单→样品编号→样品区→下放通知单至主管处→主管根据计划下发通知单给试验员→试验员从待检样品区取样→试验员进行试验检测(未进行完试验样品放入在检样品区)→试验检测完毕→填写仪器使用记录→对试验区卫生进行清理→剩余样品放入已检样品区按规定集中处理→由指定人员出具报告→报告审核、批准→报告盖章、发送。

沥青混合料劈裂试验1 目的与适用范围1.1本方法适用于测定沥青混合料在规定温度和加载速率时劈裂破坏或处于弹性阶段时的力学性质,亦可供沥青路面结构设计选择沥青混合料力学设计参数及评价沥青混合料低温抗裂性能时使用。

试验温度与加载速率可由当地气候条件根据试验目的或有关规定选用,但试验温度不得高于30℃,如无特殊规定,宜采用试验温度15℃±0.5℃,加载速率为50mm/min。

当用于评价沥青混合料低温抗裂性能时,宜采用试验温度—10℃±0.5℃及加载速率1mm/min。

1.2本方法测定时采用沥青混合料的泊松比υ值,但计算的υ必须在0.2—0.5范围内。

劈裂试验使用的泊松比υ表一1.3 本方法采用的圆柱体试件应符合下列要求1.3.1 最大粒径不超过26.5mm(圆孔筛30mm)时,用马歇尔标准击实法成型的直径为φ101.6mm±0.25mm试件,高为63.5mm±1.3mm。

1.3.2 从轮碾机成型的板块试件或从道路现场钻取直径φ100mm±2mm或φ150mm±2.5mm,高为40mm±5mm的圆柱体试件。

2仪具与材料2.1 试验机:能保持规定的加载速率及试验温度的材料试验机,当采用50mm/min的加载速率时,也可采用具有相当传感器的自动马歇尔试验仪代替。

但均必须配置有荷载及试件变形的测定记录装置。

荷载由传感器测定,应满足最大测定荷载不超过其量程的80%且不小于其量程的20%的要求,一般宜采用40RN或60RN传感器,测定精密度为10N。

2.2 位移传感器厅采用LVDT或电测百分表:水平变形宜用非接触式位移传感器测定,其量程应大于预计最大变形的1.2倍,通常不小于5mm,测定垂直变形精密度不低于0.01mm,测定水平变形的精密度不低于0.005mm。

2.3 数据采集系统或X-Y记录仪:能自动采集传感器及位移计的电测信号,在数据采集系统中储存或在Z、Y记录仪上绘制荷载与跨中挠度曲线。

沥青混合料劈裂试验

1 目的与适用范围

1.1本方法适用于测定沥青混合料在规定温度和加载速率时劈裂破坏或处于弹性阶段时的力学性质,亦可供沥青路面结构设计选择沥青混合料力学设计参数及评价沥青混合料低温抗裂性能时使用。

试验温度与加载速率可由当地气候条件根据试验目的或有关规定选用,但试验温度不得高于30℃,如无特殊规定,宜采用试验温度15℃±0.5℃,加载速率为50mm/min。

当用于评价沥青混合料低温抗裂性能时,宜采用试验温度—10℃±0.5℃及加载速率1mm/min。

1.2本方法测定时采用沥青混合料的泊松比υ值,但计算的υ必须在0.2—0.5范围内。

劈裂试验使用的泊松比υ表一

1.3 本方法采用的圆柱体试件应符合下列要求

1.3.1 最大粒径不超过26.5mm(圆孔筛30mm)时,用马歇尔标准击实法成型的直径为φ101.6mm±0.25mm试件,高为63.5mm±1.3mm。

1.3.2 从轮碾机成型的板块试件或从道路现场钻取直径φ

100mm±2mm或φ150mm±2.5mm,高为40mm±5mm的圆柱体试件。

2仪具与材料

2.1 试验机:能保持规定的加载速率及试验温度的材料试验机,当采用50mm/min的加载速率时,也可采用具有相当传感器的自动马歇尔试验仪代替。

但均必须配置有荷载及试件变形的测定记录装置。

荷载由传感器测定,应满足最大测定荷载不超过其量程的80%且不小于其量程的20%的要求,一般宜采用40RN或60RN传感器,测定精密度为10N。

2.2 位移传感器厅采用LVDT或电测百分表:水平变形宜用非接触式位移传感器测定,其量程应大于预计最大变形的1.2倍,通常不小于5mm,测定垂直变形精密度不低于0.01mm,测定水平变形的精密度不低于0.005mm。

2.3 数据采集系统或X-Y记录仪:能自动采集传感器及位移计的电测信号,在数据采集系统

中储存或在Z、Y记录仪上绘制荷载与跨中挠度曲线。

2.4 恒温水槽或冰箱、烘箱:用于试件保温,温度范围能满足试验要求,控温程度±0.5c。

当试验温度低于0℃时,恒温水槽可采用1:1的甲醇水溶液或防冻液作冷媒介质.恒温水槽中的液体应能循环回流.

2.5 压条:如图1所示,上下各一根,试件直径为100mm±2mm或101.6mm±0.25mm时,压条宽度为12.7,内则曲率半径50.8mm,试件直径为150mm±2.5mm时,压条宽度为19mm,内侧曲率半径75mm,压条两

端均应磨团.

2.6 劈裂试验夹具:下压条固定在夹具上,上压条可上下自由活动.

2.7 其它:卡尺、天平、记录纸、胶皮手套等。

3、方法与步骤

3.1 准备工作

3.1.1 根据1.4的规定,按本规程T0702方法制作圆柱体试件。

3.1.2 按本规程T0704的规定试件的直径及高度,准确至0.1mm。

在试件两侧通过圆心画上对称的十字标记。

3.1.3 按本规程T0703方法测定试件的密度、空隙率等各项物理指标。

3.1.4 使恒温水槽达到预定的试验温度±0.5℃。

将试件浸入恒温水槽的水域冷媒中,不少于1.5h。

当为恒温空气浴时不少于6h,直至试件内部温度达到要求的试验温度±0.5℃为止,保温时试件之间的距离不少于10mm。

3.1.5将试验机环境保温箱达到要求的试验温度,当加载速率等于或大于50mm/min时,也可不用环境保温箱。

3.2试验步骤

3.2.1从恒温水槽中取出试件,迅速置于试验台的夹具中安放稳定,其上下均安放有圆弧形压条,与侧面的十字画线对准,上下压条应居中、平行。

3.2.2迅速安装试件变形测定装置,水平变开形测定装置应对准

水平轴线并位于中央位置,垂直变形的支座与下支座固定,上端支于上支座上。

3.2.3将记录仪与荷载及位移传感器连接,选择好适宜的量程开关及记录速度,当以压力机压头的位移作为垂直变形时,宜采用50min/min加载,记录仪走纸速度根据温度高低可采用500mm/min—5000mm/min。

3.2.4开动试验机,使压头与上下压条接触,荷载不超过30N,迅速调整好数据采集系统或X-Y记录仪到零点位置。

3.2.5开动数据采集系统或记录仪,同时启动试验机,以规定的加载速率向试件加载劈裂至破坏,记录仪记录荷载及水平变形(或垂直位移)。

当试验机无环境保温箱时,自恒温槽中取出试件至试验结果的时间应不超过45s。

记录的荷载一变形曲线如图2所示。

4 计算

4.1将图2中的荷载一变形曲线的直线段按图示方法延长与横坐标相交作为曲线的原点,由图中量取峰值时的最大荷载P T及最大变形(Y T或X T)。

当试件直径为100mm±2.0mm、压条宽度为12.7mm及试件直径为150.0mm±2.5mm、压条宽度为19.0mm时,劈裂抗拉强度R T分别按式(1)及(2)计算,泊松比μ、破坏拉伸应变εT及破坏劲度模量S T 按式(3)、(4)、(5)计算

R T=0.006287R T/h (1)

R T=0.00425R T/h (2)

μ=(0.1350A-1.7940)/(-0.5A-0.0314) (3)

εT=X T×(0.0307+0.0936μ)/( 1.35+5μ) (4)

S T=PT×(0.27+1.0μ)/(h×X T) (5)

式中:Rt——劈裂抗拉强度MPa

ET——破坏拉伸应变;

ST——破坏劲度模量MPA;

U——泊松比;

PT)试验荷载的最大值,N;

H——试件高度,mm;

A——试件垂直变形与水平变形的比值(A=Y T/X T)

YT——试件相应于最大破坏荷载时的垂直方向总变形mm;

XT——按图2的方法量取的相应于最大破坏荷载时的水平方向总变形mm。

当试验仅测定垂直方向变形yt或由实测的yt/xt 计算的h值大于0.5或小于0.2时,水平变形(XT)可由表1规定的泊松比(h)按式(6)求算。

4.2 需要计算加载过程中任一加载时刻的应力、应变、劲度模量的方法同上,只需读取该时

刻的荷载及变形代替上式的最大荷载及破坏变形即可。

4.3 当记录的荷载一变形曲线在小变形区有一定的直线段时。

可以试验的最大荷载PT的0.1-0.4范围内的直线段部分的斜率计算弹性阶段的劲度模量,或以此范围内各测点的应力a,应变数据计算的S= 的平均值作为路面设计用的力学参数。

及S的计算方法同本规程4.1

中的RT、ET、ST的计算方法。

5、报告

5.1 当一组测定值中某个数据与平均值之差大于标准差的K倍时,该测定值应予舍弃,并以其余测定值的平均值作为试验结果。

当试验数目n为3、4、5、6个时,K值分别为1.15、1.46、1.67、1.82。

5.2 试验结果均应注明试件尺寸,成型方法、试验温度、加载速率及采用的泊松比u值。