小功率机械无级变速器

- 格式:pdf

- 大小:760.21 KB

- 文档页数:19

无级变速带和摩擦轮传动为了获得更合适的工作速度,机器通常应能在一定范围内任意调整转速,这就需要使用无级变速器。

下面主要介绍无级变速带和摩擦轮传动。

一、无级变速带带式无级变速传动是一种应用很广泛的无级变速传动机构,它约占全世界机械无级变速的2/3。

无级变速带的横截面呈梯形,结构与线绳结构的普通三角形带相似,由缓冲层、强力层、压缩层和外层包布组成。

带式无级变速器主要由主动锥轮(主动带轮)1、从动锥轮(从动带轮)2和紧套在两轮上的传动带3以及调节速度的操纵机构等组成。

当主动轮转动时,利用张紧的带与锥轮之间的摩擦力,将运动和动力从主动轮传递到从动轮上,并可通过操纵机构改变带在锥形带轮上的工作位置,使主、从动锥轮的工作半径能连续发生改变,从而实现无级变速。

(一)无极变速带具有以下的特点。

1.带的宽度大,带宽和带高之比一般为2~4。

2.变速范围较大,可达3~6,带越宽、楔形角越小,变速范围越大;用楔形角小的宽带时,变速范围可达9~12。

3.带的楔形角(工作面夹角α)较小,在22°~40°之间。

4.具有足够的横向刚度,能避免“塌腰”和扭转等现象。

5.具有足够的纵向挠曲性。

6.带的伸长率较小。

图一(二)无级变速带的设计计算无级变速带传动在设计计算时须首先明确是恒功率传动还是恒转矩传动。

恒功率传动时,传动功率Pr为恒定值。

恒转矩传动时,被动轴上的转矩MZ为恒定值,而传动功率Pr为变值。

其变动大小由下式计算P rmax=M2∗n2max97470P rmin=M2∗n2min97470式中M2为被动轴上的转矩(kgf*cm)。

设计时可按以下步骤进行:1.计算功率Prd:Prd=Pr×Fm式中Fm为负荷特性系数。

2.无级变速带型号的选定。

无级变速带型号根据被动轴转速和计算功率,从图二中选取。

当恒功率传动时,计算功率Prd 为定值,按图中(A)行分别选出n2max和n2min时的带号。

当恒转矩传动时,按(B)行分别选出n2max 和Prdmax时的带号及n2min和Prdmin时的带号。

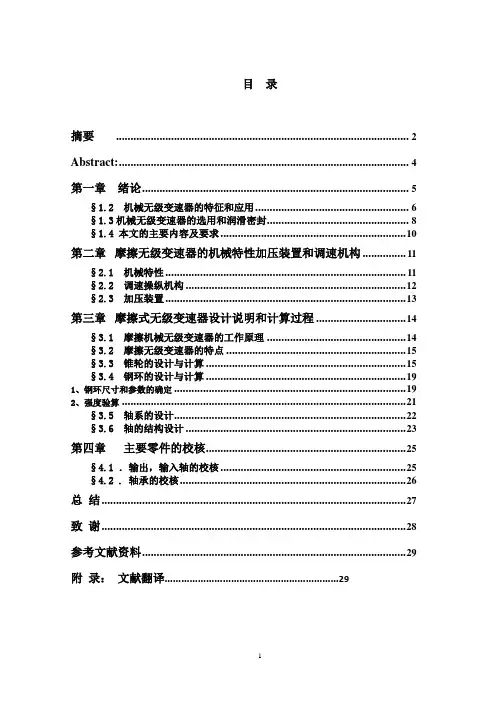

目录摘要 (2)Abstract: (4)第一章绪论 (5)§1.2 机械无级变速器的特征和应用 (6)§1.3机械无级变速器的选用和润滑密封 (8)§1.4 本文的主要内容及要求 (10)第二章摩擦无级变速器的机械特性加压装置和调速机构 (11)§2.1 机械特性 (11)§2.2 调速操纵机构 (12)§2.3 加压装置 (13)第三章摩擦式无级变速器设计说明和计算过程 (14)§3.1 摩擦机械无级变速器的工作原理 (14)§3.2 摩擦无级变速器的特点 (15)§3.3 锥轮的设计与计算 (15)§3.4 钢环的设计与计算 (19)1、钢环尺寸和参数的确定 (19)2、强度验算 (21)§3.5 轴系的设计 (22)§3.6 轴的结构设计 (23)第四章主要零件的校核 (25)§4.1 .输出,输入轴的校核 (25)§4.2 . 轴承的校核 (26)总结 (27)致谢 (28)参考文献资料 (29)附录:文献翻译 (29)摩擦式机械无级变速器结构设计摘要在某种控制的作用下,使机器的输出轴转速可在两个极值范围内连续变化的无级变速器传动随着机械、材质及加工工艺的高速发展和其需求量日益增多而得到广泛应用和发展。

无级变速器的主动和从动两根轴通过传递转矩的中间介质(机械构件、流体、电磁流等)把两根轴直接或间接地联系起来并传递动力。

当对主、从动轴的联系关系进行控制时,则两轴间的传动比发生变化(在两极值范围内连续而任意地变化)。

用机械构件作为中间介质的为机械无级变速器,其包括摩擦式和脉动式。

无级变速器与定传动比传动及有级变速传动(它只有有限的几种传动比)相比,其优点是能够根据工作需要在一定范围内连续变换速度,以适应输出转速和外界负载变化的要求,摩擦式机械无级变速器依靠传动元件之间的摩擦进行传动,钢材材质、加工工艺水平和润滑油料品质等因素是摩擦式机械式无级变速器不断发展的重要保证。

现在车辆上的传动装置多采用机械式变速器,1液力机械式变速器(AT)液力机械式变速器由液力变矩器和多挡机械变速箱组成。

2液压机械无级变速器(HMT)及应用分析3静液压无级变速器(HST)及其应用分析静液压无级变速器(HST)依靠液压变量马达实现纯液压无级变速,效率较AT高,但较齿轮变速器低许多,传递功率不大4 金属带式无级变速器为了充分利用发动机大的功率,节约能源以及获得优良的动力性能,最理想的方法是从传统的有级传动发展为无级传动。

目前普遍采用的液力变矩器及其闭锁装置,自动换挡机构等均是为了弥补有级传动的不足而产生的传动模式,但不能实现真正的无级变速。

另外还出现了全液压传动的无级变速器,其操纵方式也由手动液控向电液控制或微电脑控制技术方面发展,并取得了非常好的效果,大大提高了整机的行使平顺性和作业性能,液压传动可以保证车辆具有稳定的行驶速度。

但是在液压传动的车辆中传动效率低也是一个不容忽视的问题,按当代的技术水平,纯液压传动中最高效率在80-85%左右,而在车辆使用中,一般只能达到50-60%。

此外,适用于重型车辆使用的大功率的液压元件难以加工,也使液压传动的车辆增加了制造成本。

另外,这种高油压高转速的变量泵和定量马达的排量越大,即功率越大时,效率和寿命愈难以保证,生产愈困难,在市场上愈难买到。

液压传动的低效率直接影响了整机的生产率和经济性,决定了它在车辆上很难有较大的发展空间。

机械液压双功率流则兼有机械传动的高效率和液压无级传动的双重优点,可在较宽的范围内实现可控的无级变速和所需的车速。

以小功率的液压元件传递大功率特性,高效率特性,为车辆的经济性和动力性问题的解决找到了理想的道路。

液压机械无级传动是一种双功率流传动系统,分为液压功率和机械功率两路传递,分流机构分流后液压马达在正向和反向最大速度之间来回无级变速。

其每一个行程和行星齿轮机构的一种工况相配合,最后两路汇合成由若干无级调速段相衔接并组逐段升高的全程无级输出速度。

目录第1章绪论....................................................1.1无级变速器的简介............................................1.2无级变速器的分类............................................1.3机械无级变速器..............................................1.3.1机械无级变速器的发展概况1.3.2机械无级变速器的分类 .............................................1.3.3机械无级变速器的应用第2章变速器设计方案及论证 .....................................2.1变速器的设计要求............................................2.2变速器设计方案论证..........................................2.2.1传动方案2.2.2方案的分析第3章变速器主要参数的设计计算 .................................3.1电机的选择..................................................3.2齿轮的设计..................................................3.2.1齿轮的设计要求3.2.2齿轮的相关参数计算3.3轴的直径的确定..............................................3.4轴承的设计..................................................3.5键的设计....................................................3.6联轴器的选择3.7设计零件的校核3.7.1轴的校核3.7.2轴承的校核3.8箱体的设计..................................................第4章变速器的润滑与密封 .......................................第5章变频器的调控分析5.1变频器的简介5.2变频器对电机的控制第6章结论.....................................................参考文献: ........................................................致谢............................................................附录Ⅰ......................................... 错误!未定义书签。

目录摘要Abstract1绪论 (1)1.1研究的意义及背景 (1)1.2国内外机械无级变速器的研究现状 (1)1.3毕业设计的内容和要求 (2)2总体类型的比较与选择 (3)2.1 钢球外锥无级变速器 (3)2.2 钢球长锥式无级变速器 (5)2.3 两类型的比较与选择 (5)3 主要零件的计算与设计 (6)3.1 输入、输出轴的计算与设计 (6)3.2 输入、输出轴上轴承的计算与设计 (7)3.3 输入、输出轴上端盖的计算与设计 (8)3.4 加压盘的计算与设计 (8)3.5 调速齿轮上变速曲线槽的计算与设计 (9)3.6 钢球与主、从动锥轮的计算与设计 (10)3.7 调速机构的计算与设计 (11)3.8 无极变速器的装配 (12)4 主要零件的校核 (14)4.1 传动部件的受力分析与强度计算 (14)4.2 轴承的校核 (16)4.3 轴的校核 (17)4.4 传动钢球的转速校核 (19)4.5 键的校核 (19)参考文献 (22)附录 (23)钢球式无级变速器结构设计摘要:本文简要介绍了摩擦式钢球无极变速器的基本结构、设计计算、材质及润滑等方面的知识,并以此作为本次无级变速器设计的理论基础。

本设计采用的是以钢球作为中间传动元件,通过改变钢球主动侧和从动侧的工作半径来实现输出轴转速连续变化的钢球锥轮式无级变速器。

由钢球、主动锥轮、从动锥轮和内环所组成。

动力由输入轴输入,带动主动锥轮同速转动,经钢球利用摩擦力驱动内环和从动锥轮,再经从动锥轮,V形槽自动加压装置驱动输出轴将动力输出,调整钢球轴心的倾斜角β就可达到变速的目的。

本设计为恒功率输出特性,输出转速恒低于输入转速,运用于低转速大转矩传动。

本文分析了在传动过程中主、从动轮,钢球和外环的工作原理和受力关系;通过受力关系分析,并针对具体参数对输入轴、输出轴、端盖、加压盘、主动追率、从动锥轮、涡轮盘等进行了计算与设计。

并对调速结构进行合理设计。

拖拉机无级变速原理拖拉机是农业生产中不可或缺的机械设备,而无级变速器则是拖拉机的重要组成部分。

那么,拖拉机无级变速原理是什么呢?一、无级变速器的作用拖拉机无级变速器是一种能够实现无级变速的机械装置,它的作用是将发动机的动力传递到车轮上,从而实现拖拉机的前进和后退。

同时,无级变速器还可以根据不同的工作需要,调整拖拉机的速度和扭矩,提高拖拉机的工作效率。

二、无级变速器的结构拖拉机无级变速器的结构比较复杂,主要由变速器、离合器、传动轴、齿轮和液压系统等组成。

其中,变速器是无级变速器的核心部件,它通过改变齿轮的传动比例,实现拖拉机的无级变速。

三、无级变速器的工作原理拖拉机无级变速器的工作原理是基于液压传动和机械传动相结合的原理。

当拖拉机行驶时,发动机的动力通过离合器传递到变速器中的液压泵,液压泵将液压油压力提高后,将液压油传递到液压马达中,从而带动拖拉机的车轮转动。

同时,变速器中的齿轮组也开始工作,通过改变齿轮的传动比例,实现拖拉机的无级变速。

当需要改变拖拉机的速度时,液压系统会自动调整液压泵和液压马达之间的液压油流量,从而改变拖拉机的速度和扭矩。

四、无级变速器的优点相比于传统的机械变速器,拖拉机无级变速器具有以下优点:1. 无级变速,可以根据不同的工作需要,调整拖拉机的速度和扭矩,提高工作效率。

2. 操作简单,只需要通过踩油门和刹车踏板来控制拖拉机的速度和方向。

3. 能够实现平稳的加速和减速,减少机械损耗和磨损。

4. 可以适应不同的工作环境和地形,提高拖拉机的适应性和通用性。

综上所述,拖拉机无级变速原理是一种基于液压传动和机械传动相结合的技术,它可以实现拖拉机的无级变速,提高工作效率和适应性。

在未来的农业生产中,拖拉机无级变速器将会得到更广泛的应用和推广。

机械无级变速器分析摘要机械无极变速器传动是指在某种控制的作用下使机器的输出轴转速可在两个极值范围内连续变化的传动装置。

能够适应工艺要求多变、工艺流程机械化和自动化发展以及改善机械工作性能。

它具有主动和从动两根轴,并能通过传递转矩的中间介质把两根轴直接或间接地联系起来,以传递动力。

当对主、从动轴的联系关系进行控制时,即可使两轴间的传动比在两极值范围内连续而任意地变化。

钢球式无极变速器是以钢球作为中间传动元件,通过改变钢球主动侧和从动侧的工作半径来实现输出轴转速连续变化的机械无级变速器。

由钢球、主动锥轮、从动锥轮和内环所组成。

动力由输入轴输入,带动主动锥轮同速转动,经钢球利用摩擦力驱动内环和从动锥轮,再经从动锥轮,V形槽自动加压装置驱动输出轴将动力输出,调整钢球抽芯的倾斜角就可达到变速的目的。

本文分析在传动过程中变速器的主、从动轮,钢球的工作原理和受力关系;通过受力关系分析。

这种无级变速器具有良好的结构和性能优势,具有很强的实用价值,完全可以作为批量生产的无级变速器。

其主要特点是:变速范围较宽;恒功率特性好;可以升、降速,正、反转;运转平稳,抗冲击能力较强;使用寿命长;调速简单,工作可靠;容易维修。

关键词:机械无级变速器原理钢球调速绪论机械无级变速器的概述和应用机械无级变速器是由变速传动机构、调速机构以及加压装置和输出机构组成的一种传动装置。

其功能特征主要是:在输入转速不变的情况下,能实现输出轴的转速在一定范围内连续变化,以满足机器或生产系统在运转过程中各种不同工况的要求。

机械无级变速器转速稳定、滑动率小、具有恒功率机械特性、传动效率较高,能更好地适应各种机械的工况要求及产品需要,易于实现整个系统的机械化、自动化,且结构简单,维修方便、价格相对便宜;特别是某些机械无级变速器可以在很大的变速范围内具有恒功率的机械特性,这是电气和液压无级变速所难以达到的。

机械无级变速器的适用范围广,在驱动功率不变的情况下,因工作阻力变化而需要调节转速以产生相应的驱动力矩(如化工行业中的搅拌机械,即需要随着搅拌物料的粘度、阻力增大而能相应减慢搅拌速度);根据工况要求需要调节速度(如起重运输机械要求随物料及运行区段的变化而能相应改变提升或运行速度,食品机械中的烤干机或制药机械要求随着温度变化而调节转移速度);为获得恒定的工作速度或张力而需要调节速度(如断面切削机床加工时需保持恒定的切削线速度,电工机械中的绕线机需保持恒定的卷绕速度等);为适应整个系统中各种工况、工位、工序或单元的不同要求而需协调运转速度以及需要配合自动控制(如各种各样半自动或自动的生产、操作或装配流水线);为探求最佳效果而需变换速度(如离心机需调速以获得最佳分离效果);为节约能源而需进行调速(如风机、水泵等);此外,还有按各种规律的或不规律的变化而进行速度调节以及实现自动或程序控制等。

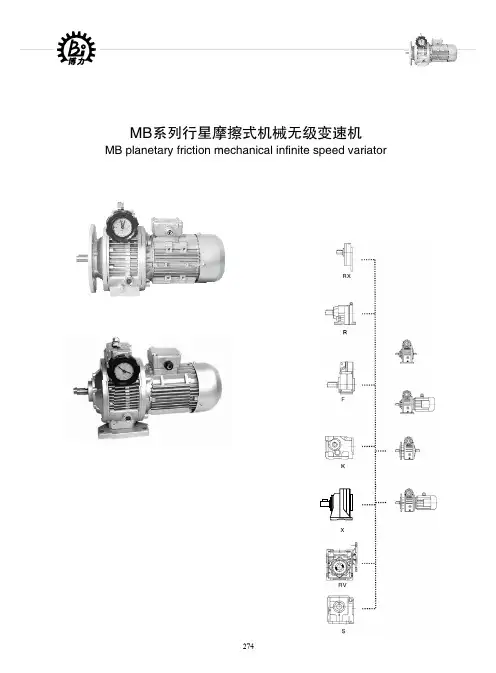

德国SEW机械无级变速器简介SEW生产两种系列的机械变速器:VARILOC®系列宽V带式无级变速器与VARIMOT®系列摩擦盘式无级变速器,结构见下图。

变速器与交流鼠笼电动机组合而成调速驱动装置,在SEW模块系统里能套配各种型号(R../F../K../S..)的齿轮减速器构成输出低速、高转矩的无级调速减速电机。

也可不经减速器直接驱动工作机。

无级调速减速电机样本可向SEW公司函索。

1—可调带轮 2—宽V带 3—分离式箱体 4—电动机 5—调节装置 6—配接附件 7—减速器1-电动机和调节座 2-驱动锥 3-摩擦环境和输出轴总成 4-传动箱体 5-箱罩 6-速度控制机构输出速度可通过手轮或链轮手动调节,也可通过伺服电机遥控。

若使用变极电机可以扩大调速范围。

机械调速的调节时间约为20~40s,所以这些变速装置只用于不需经常调速的场合。

机械调速传动装置的选择。

在确定所需功率和输出速度的范围之后,可从SEW产品样本中选择变速器。

选择时必须注意一些重要因素。

对VARIBLOC®调速传动装置,V带的结构和尺寸是计算功率的决定因素。

对VARIMOT®调速传动装置,摩擦环的接触应力和材料是重要因素。

为了能够正确地确定调速传动装置的尺寸,除所需功率和调速范围外,还应知道安装高度,环境温度和工作制。

图3给出输出功率P a、效率η、转差率s与调速比i0的关系曲线。

其中机械调速传动装置不仅变换速度,而且变换转矩,因而可根据不同准则来选型。

1 按恒转矩选择大多数传动装置需要在整个速度范围内输出转矩基本恒定。

按此要求调速传动装置能承受的转矩(N·m)按下式计算式中 P amax、n amax-----最大输出功率(kw)和转速(r/min)。

这种情况所连的减速器在整个速度范围内受均匀载荷。

变速器只有在最大速度时才会被完全利用,在低速时许用输出功率减小。

在速度范围内的最低速度时最小输出功率(KW)按下式计算式中R—速度范围。

无级变速器的基本原理引言无级变速器(Continuously Variable Transmission,CVT)是一种能够实现连续无级变速的传动装置。

与传统的机械式变速器相比,CVT具有更大的变速比范围和更平滑的动力传递特性。

本文将详细解释CVT的基本原理,包括其构造、工作原理和优缺点。

构造CVT由两个主要部分组成:驱动轮组和从动轮组。

驱动轮组通常由一个或多个可变直径的驱动皮带或链条组成,而从动轮组则由一个或多个可变直径的从动皮带或链条组成。

这两个组件通过摩擦力将动力传递给车辆的车轮。

工作原理CVT通过改变驱动轮和从动轮之间的套筒位置来改变皮带或链条的有效直径,从而实现连续无级变速。

这种调整可以通过液压、电子控制系统或机械装置来完成。

在CVT中有两种常见的工作机制:推力式和拉力式。

推力式CVT推力式CVT通过改变两个驱动轮之间套筒的位置来改变有效直径。

当套筒靠近驱动轮中心时,皮带或链条的有效直径较小,传递的扭矩较大。

当套筒远离驱动轮中心时,皮带或链条的有效直径较大,传递的扭矩较小。

具体来说,推力式CVT包括以下几个关键组件: 1. 驱动轮:由一个或多个可变直径的驱动皮带或链条组成。

2. 从动轮:由一个或多个可变直径的从动皮带或链条组成。

3. 套筒:位于驱动轮和从动轮之间,通过液压、电子控制系统或机械装置调整位置。

4. 变速比控制器:监测车速和发动机转速,并根据需要调整套筒位置。

当车辆需要加速时,变速比控制器会将套筒位置调整到使驱动轮和从动轮之间的有效直径最小。

这样可以实现更高的传递扭矩和更低的车速。

相反,当车辆需要保持高速稳定行驶时,变速比控制器会将套筒位置调整到使驱动轮和从动轮之间的有效直径最大,从而降低传递扭矩和提高车速。

拉力式CVT拉力式CVT与推力式CVT的工作原理类似,但是它使用了不同的机械装置来调整套筒位置。

拉力式CVT通过一个或多个可变长度的链条或绳索来连接驱动轮和从动轮,并通过改变链条或绳索的张力来改变套筒位置。