水泥粉磨系统的改造

- 格式:pdf

- 大小:572.75 KB

- 文档页数:4

水泥粉磨系统优化设计方案水泥粉磨系统是水泥生产过程中非常重要的环节,它直接影响着水泥产品的质量和生产效率。

对水泥粉磨系统进行优化设计,提高其工作效率和产品质量,对水泥生产企业来说具有重要意义。

本文将针对水泥粉磨系统进行优化设计方案的制定,进行详细的介绍和分析。

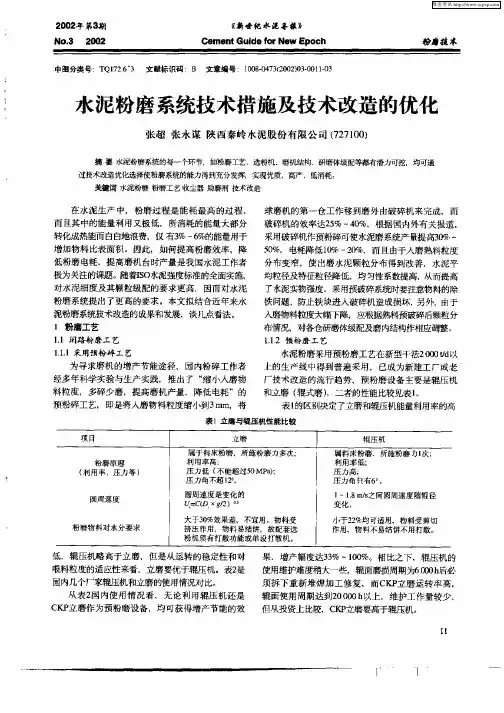

一、水泥粉磨系统的工作原理在水泥生产过程中,水泥生产企业主要采用球磨机或立磨机进行水泥熟料的粉磨工作。

而水泥磨矿机在磨矿过程中,主要是通过水泥磨机的回转部件和磨辊、磨盘、磨头的自转,传动装置使磨辊向外侧翻滚,并等速自转,使熟料通过分散装置均匀的进入磨辊和磨盘之间,形成前磨层。

在冲击,挤压和摩擦作用下,将熟料磨矿成水泥熟料粉,颗粒逐渐减小,颗粒细化,缩小了分散液相间的界面,提高了水泥的水化速度。

水泥粉磨系统的主要工作原理可以总结为:通过磨机的机械作用,将水泥熟料磨成水泥产品所需的细度和颗粒大小,从而保证水泥的质量和水泥产品的性能。

传统的水泥粉磨系统存在一些问题,主要表现在以下几个方面:1. 能耗较高:传统水泥粉磨系统的能耗较高,不利于节能减排。

2. 生产效率低:传统水泥粉磨系统的生产效率较低,无法满足企业的生产需求。

3. 产品质量不稳定:由于水泥粉磨系统的工艺不够完善,导致水泥产品的质量不稳定,影响产品的市场竞争力。

4. 设备磨损大:传统水泥粉磨系统的设备磨损较大,需要经常进行维护和更换。

针对以上问题,需要对水泥粉磨系统进行优化设计,从而提高其工作效率和产品质量,降低能耗和设备磨损,实现水泥生产的可持续发展。

1. 提高设备的自动化水平通过提高水泥粉磨系统设备的自动化水平,实现设备的智能化控制和运行,从而减少人为操作的干扰,提高生产效率和产品质量。

可以采用先进的自动化控制系统,实现设备的远程监控和智能化运行,实时监测设备的运行状态和生产数据,做到及时发现问题并进行处理,提高设备的可靠性和稳定性。

2. 优化磨矿工艺通过优化水泥粉磨系统的磨矿工艺,实现水泥熟料的高效粉磨,提高产品的细度和颗粒大小,从而提高产品的质量和性能。

水泥粉磨系统优化设计方案【摘要】本文主要围绕水泥粉磨系统优化设计方案展开讨论。

在介绍了项目背景、研究目的和研究意义。

在分别从水泥粉磨系统优化设计方案概述、原料研磨工艺优化、设备选型及布局优化、自动化控制系统优化和能耗降低方案等方面展开具体讨论。

结论部分总结了水泥粉磨系统优化设计方案的实施效果,并提出了未来发展方向。

通过本文的论述,可以为水泥粉磨系统的设计和优化提供一定的参考和借鉴,促进水泥工业的可持续发展。

【关键词】水泥粉磨系统、优化设计方案、原料研磨、设备选型、自动化控制系统、能耗降低、实施效果、未来发展、总结。

1. 引言1.1 项目背景项目背景:水泥生产是我国建筑行业的重要组成部分,水泥粉磨系统作为水泥生产过程中的关键环节,直接影响到水泥生产的质量和效率。

随着市场需求的不断增长和技术水平的提高,水泥企业对于水泥粉磨系统的优化设计需求日益迫切。

目前我国部分水泥生产企业的水泥粉磨系统设计存在一些问题,比如能耗较高、设备运行效率低下、操作费时费力等。

开展水泥粉磨系统优化设计方案的研究具有重要意义。

本文旨在通过对水泥粉磨系统进行优化设计,提高水泥生产的效率和质量,降低生产成本,实现可持续发展。

通过研究水泥粉磨系统的优化设计方案,积累经验,为我国水泥行业的技术进步提供参考和借鉴。

希望通过本文的研究,能够为相关水泥企业提供实用的技术支持,促进水泥行业的健康发展。

1.2 研究目的研究目的是为了提高水泥粉磨系统的生产效率和产品质量,降低生产成本和能耗,实现系统的可持续发展。

通过对原料研磨工艺、设备选型及布局、自动化控制系统和能耗降低方案进行优化设计,提高系统的稳定性和可靠性,减少故障率,提高生产线的连续性和自动化水平。

通过优化设计,减少水泥粉磨过程中的能耗消耗,降低生产成本,提高竞争力。

研究目的还包括优化设计方案的实施效果评估,为水泥企业提供可靠的技术支持和决策依据,推动行业的技术进步和发展。

通过本研究,旨在为水泥生产企业提供一套科学、系统的水泥粉磨系统优化设计方案,实现企业效益和环保效益的双赢,推动水泥行业的可持续发展。

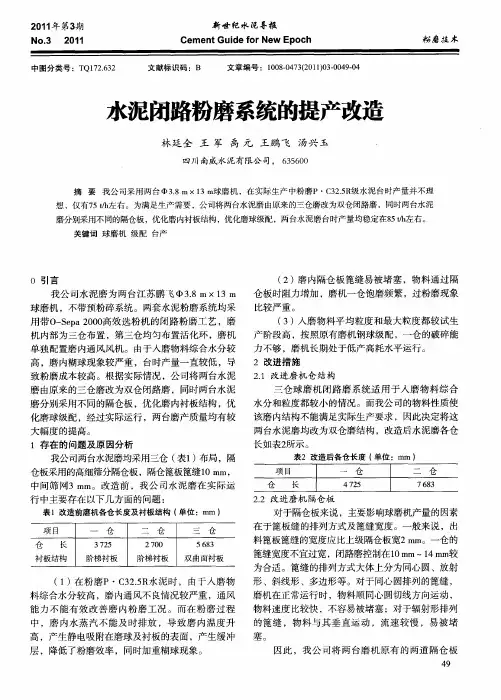

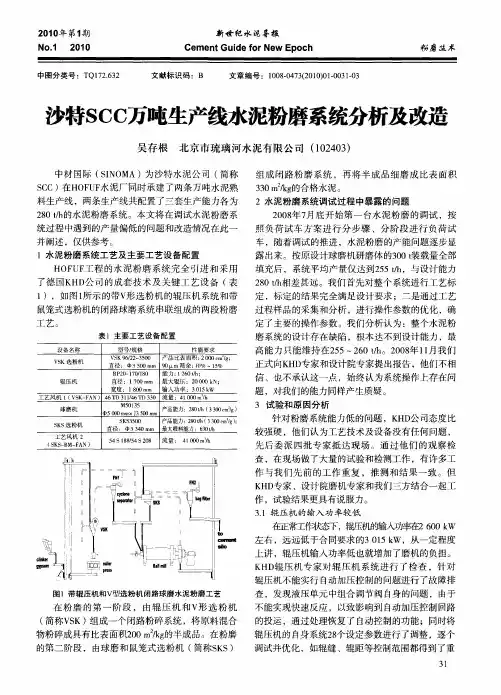

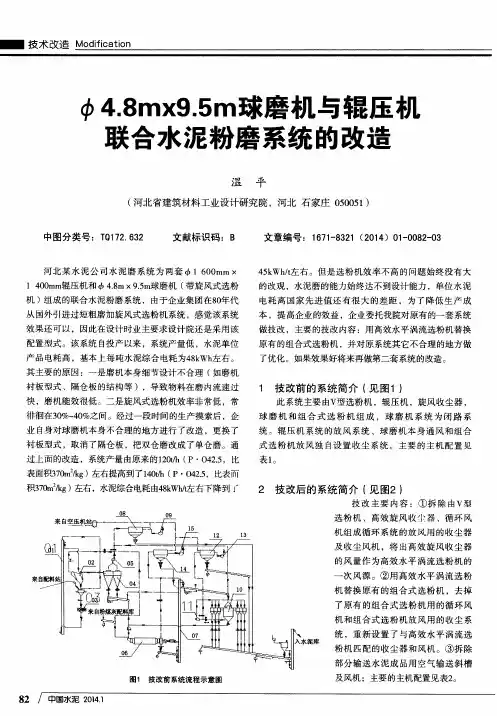

水泥粉磨系统改造方案及实施效果陈中飞,尚丽萍(唐山冀东启新水泥有限责任公司,唐山063000 )中图分类号:TQ 172.63 文献标识码:B 文章编号:1671—8321 (2021) 06—0105—02引言水泥磨是水泥生产线上的重要设备,一直以来都是高能耗的设备,节能降耗是水泥丁.作者不断研究的课题 和方向,而水泥磨的工作状况受到的影响因素较多,比如 初级粉磨的效果、熟料的易磨性和各种辅材的水分、球 磨机研磨体级配等。

笔者就我公司在近10年来的水泥磨 系统改造过程做一些总结,以供大家参考。

1存在的问题我公司水泥制备系统由立磨和球磨两个闭环系统组成,立磨型号为J L M S 1-24.3,磨盘直径$2400m m ,转速33.5r /m i n ,设计能力210t /h 。

球磨规格$4.8mx9.5m ,双仓磨,磨机转速14.7r /m i n,生产能力180t /h c 自2010年投产 以后,水泥生产方面主要存在以下几个问题。

(1) 铁质杂物对粉磨系统造成的影响1) 由物料和机械磨损带人水泥系统中的金属造成立 磨振动频繁,严重时甚至使刮料板脱落,影响生产〇2)由于金属在水泥粉磨系统中的富集循环对立磨和球磨的研磨产生缓冲,研磨效果变差,加大立磨研磨压 力,又造成立磨液压系统漏油频繁。

(2)球磨机两仓中间隔仓板篦缝容易被铁屑和石子堵塞,系统通风不畅,球磨机磨头返料,造成环境污染, 被迫减料运行。

(3)由于立磨和球磨机产能不匹配,使立磨产能得 不到充分发挥,生产量不能满足旺季时的销售需求。

2改造方案2.1安装除铁器和金属探测仪消除铁质杂质对系统影响磨机系统铁杂质来源-种从原材料中带入:一是在 原材料进厂中做好管控,有异常及时处理;二是做好原材 料的除铁,在每种原材料下料点增加除铁器,降低除铁器 与料面间高度,增加除铁效果;三是安装金属探测仪,对 于除铁器不能除去的金属,报警时输送皮带停机,人工 捡出。

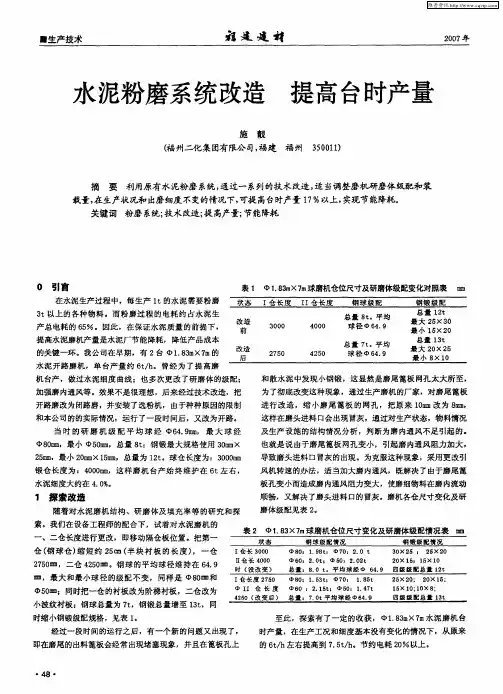

四川广旺集团天台水泥厂于2002年10月正式启动生产系统完善工程,该工程由合肥水泥研究设计院设计,通过生产系统配套完善后,设计年生产能力由原15.4万吨/年增为25.4万吨/年。

其中,原水泥粉磨系统为!2.6m×13m开路磨系统,产量28t/h,完善工程需要水泥磨产量提高到36t/h以上,通过三种增产方案的比较,最终确定采用“增加柱磨机预粉磨系统”新型增产节能方案。

1水泥粉磨系统改造方案的选择根据工程设计指标,水泥磨产量需提高到36t/h,需改造原开路磨系统,有如下三种方案。

方案一:增加选粉机,将开路磨系统改造为闭路粉磨系统;方案二:增加熟料细碎用锤式破碎机,并采用高产磨技术对磨机内部进行改造;方案三:增加柱磨机预粉磨系统。

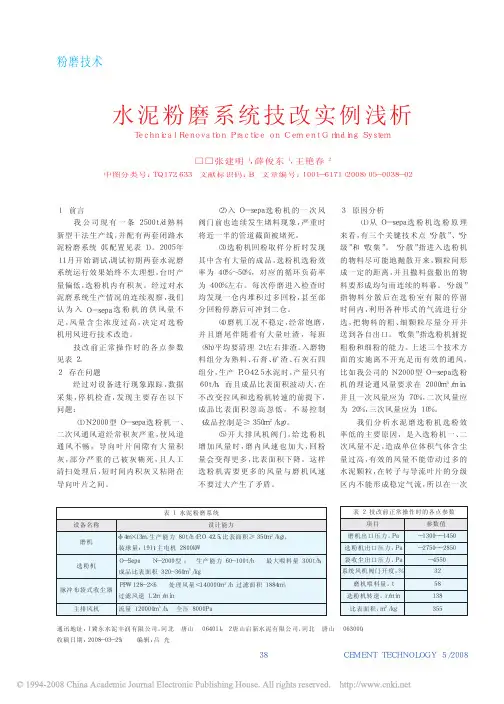

水泥粉磨系统改造方案比较见表1。

从三种方案比较看,方案二系统简单、投资最省、增加装机功率最小;方案三一次性投资最高、增加装机功率最大,但提高产量的幅度最大,增产量为12t/h,如与增产量对比计算,则单位增产的投资和单位增产的增加装机功率与方案二基本相当。

方案二和方案三均可行,因方案三有明显的增产优势和规模效益,故最终确定采用方案三。

2系统改造工艺2.1改造前工艺原水泥磨系统的工艺流程见图1。

原水泥磨系统的工艺设备配置见表2。

2.2柱磨机预粉磨系统工艺柱磨机预粉磨系统的工艺流程见图2。

柱磨机预粉磨系统的工艺设备配置见表3。

3柱磨机的基本结构、工作原理及性能特点3.1基本结构ZMJ柱磨机的基本结构如图3。

其中传动装置包括电动机、减速机和主轴。

3.2工作原理柱磨机采用了新颖的中速脉动、连续反复中压力的料床辊压粉磨原理,结构设计科学,它同时具有高压辊压机和辊式磨的性能。

电动机带动减速机使主轴旋转,安装在主轴支座上的三个辊轮在环锥形内衬中转动,当物料从进料口进入柱磨机后,经过撒料盘的均匀布料,再加上重力作用和上部推料作用,使物料均匀地从内衬周围由上而下通过,并在辊轮与衬板之间形成稳定的料层,物料受到辊轮的反复滚动碾压而形成粉末,再经过堵料桶的自然筛分,合格的细料从磨机下部的出料口自动卸料。

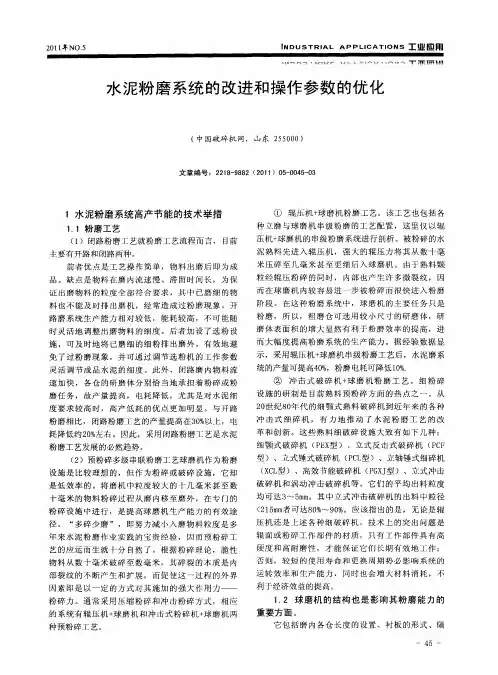

其增产机理为:(1)由于物料被三个辊轮连续多次碾压,其颗粒内部晶格被破坏,所水泥粉磨系统的改造ModificationofCementGrindingSystem□□何宏涛摘要:本文介绍了柱磨机的在四川广旺集团天台水泥厂的应用实例,叙述了系统改造前工艺及柱磨机预粉磨系统工艺,柱磨机的基本结构、工作原理及性能特点,柱磨机在改造中的使用效果及经济效益分析。

关键词:柱磨机;水泥粉磨;熟料预粉磨;增产;节能;改造中图分类号:TQ172.639文献标识码:B文章编号:1001-6171(2007)04-0045-04通讯地址:合肥水泥研究设计院,安徽合肥230051;收稿日期:2006-07-03;编辑:吕光粉磨技术452007/4水泥技术表1水泥粉磨系统改造方案比较比较项目方案一方案二方案三改造内容增加选粉机和附属设备、设施,改开路为闭路,厂房需加层加固磨机内部改造成高产磨,附加锤式破碎机用于细碎熟料,需做破碎机基础采用柱磨机预粉磨熟料,预粉磨后的物料进入原磨机粉磨系统,需做预粉磨土建是否新占场地不不需新占场地系统复杂性较复杂简单复杂改造可能性要对原厂房基础和结构详细研究,难度较大完全可能原有场地满足工艺平面布置,设备布置有些难度改造后产量,t/h≥36≥36≥40增加装机功率,kW8574129运转率降低不变降低设备投资,万元405080土建投资,万元20315对生产影响时间,d30715来自熟料混合材库输送至水泥库121315111614452316710869熟料混合材石膏图1原水泥磨系统的工艺流程表2原水泥磨系统的工艺设备配置编号名称、型号、规格功率,kW台数,台11斗式提升机TH400×20.133-zh-C2,左装,提升能力:60m3/h15.012双向分料器TPO-24-39,400×400,α=60°"∈-13脉喷袋收尘器DMC48(B)处理风量:2500~3500m3/h2.224颚式破碎机PEF250×400,生产能力:7.5m3/h15.015斗式提升机TH315×20.516-zh-C2右,提升能力:35m3/h11.016棒闸400×400°-27单向螺旋闸门400×400调节方案I-18调速皮带秤TDGIV-DW(1)-650,称量物料:熟料,容重1.45t/m31.019调皮带秤TDGIV-DW(2)-650,称量物料:石膏,容重1.3t/m31.0110调速皮带秤TDGIV-DW(1)-650,称量物料:混合材,容重0.65t/m31.0111水泥磨(左旋)"2.6m×13m,生产能力:水泥28t/h,入磨粒度d80≤25mm,成品细度:0.08mm方孔筛筛余6%~8%1050.4112斗式提升机TH315×11.812-sh-1左,提升能力:60m3/h7.5113螺旋输送机LS400×21m-A-C1,60r/min,输送量:56.0t/h15114脉喷袋收尘器XMC60-4,处理风量:17000m3/h,过滤面积240m24.5115螺旋输送机LS315×3.5m-A-C1,60r/min,输送能力:30.9m3/h3.0116离心风机4-68№6.3C,左45°,转速:2240r/min22.01有颗粒均已产生微裂痕,从而使其粉磨的易磨性显著提高,有利于提高球磨机的粉磨能力。

(2)出磨物料的粒度显著减小,以水泥熟料为例,出磨粒度5mm以下的约占85%,1mm以下的约占60%,已完成了球磨机的大部分破碎工作,且小于0.08mm的颗粒占30%左右,此部分已达到水泥成品合格细度。

(3)符合“多破少磨”的粉磨优化原则,将原有由磨内进行对较粗物料的粉碎移到磨外由柱磨机完成,这样可缓减球磨机一仓负担,平均球径可适当下降,研磨功能增强,进入二仓的物料筛余下降,二仓负担也减小,二仓研磨体的平均粒径减小,增强了研磨功能,更好地保证了成品的细度和合理的颗粒级配,产量可大幅度提高。

其节能降耗及耐磨机理为:(1)球磨机的粉磨有效功率约1%~2%,而普通破碎机的有效功率为30%左右,后者是前者的15~30倍,且柱磨机的有效功率比普通破碎机高,故柱磨机能大量节约能耗。

(2)柱磨机在工作时,由于辊轮只做规则的相对于衬板的公转和自转,且作用力主要来自于料层挤压力及弹性装置给予的压力,另外辊轮与衬板之间没有直接接触,从而避免了辊轮与衬板之间因撞击而产生的能耗及磨损,因此,柱磨机具有节能降耗及耐磨性能良好的优势。

(3)柱磨机的研磨介质辊轮和衬板是高强度合金材料采用特殊热处理工艺制成的,硬度高、耐磨性能好。

3.3性能特点根据以上对结构、原理和机理的分析,结合在熟料预粉磨的应用情况,以熟料柱磨机为例,性能特点归纳如下:(1)球磨机系统产量提高40%~46CEMENTTECHNOLOGY4/2007粉磨技术图3ZMJ柱磨机的基本结构表3柱磨机预粉磨系统的工艺设备配置编号名称、型号、规格功率,kW台数,台1胶带输送机TD75型,B500×9m,槽型,带速:1.0m/s3.012斗式提升机TH400-12.965-zh-C1右-单通道,输送能力:60m3/h11.013棒闸400×400-14电磁振动给料机DZ4,给料能力50t/h0.4515柱磨机ZMJ900S,能力45~60t/h,3mm筛余<10%110.016胶带输送机TD75型,B500×10.294m,槽型,带速:1.0m/s3.017脉喷袋收尘器DMC32(B),处理风量:2400m3/h,过滤面积24m21.5160%;(2)水泥磨系统综合电耗降低20%~30%;(3)成品细度(筛余值)显著降低,颗粒级配更加合理,比表面积提高30~40m2/kg;(4)柱磨机研磨体耐磨性好,一套研磨体可粉磨回转窑熟料20~30万吨,且球磨机钢耗降低30%~40%;(5)柱磨机占地面积小,工艺布置简单,附属设备配置少,不需另建专门厂房,且安装方便,投资省,见效快,甚至可以在不停产的情况下进行技改;(6)柱磨机依靠中速中压的碾压粉磨原理,运行相当平稳,维修量小、运转率高(在95%以上);(7)柱磨机噪音小(<85dB),扬尘少。

4柱磨机在改造中的使用效果及经济效益分析4.1使用效果该柱磨机预粉磨系统自2003年7月在该厂正式投运以来,能够稳定高效地运行,取得了较好的增产节能等效果。

(1)球磨机系统产量提高48.2%以生产32.5级普通硅酸盐水泥为例,原水泥粉磨系统产量28t/h,通过采用“增加柱磨机预粉碎系统”方案改造原系统后,在水泥配料比例基本不变的情况下,系统产量能稳定在41.5t/h,则系统产量提高48.2%。

(2)水泥磨系统综合电耗降低24.93%原水泥粉磨系统的总装机功率为1148.6kW,按系统产量28t/h计算,原系统综合电耗为41.00kWh/t,增加的柱磨机预粉碎系统的装机功率为128.95kW,改造后的粉磨系统的总装机功率为1277.55kW,按系统产量41.5t/h计算,系统综合电耗为30.78kWh/t,则系统综合电耗降低10.22kWh/t,比原系统综合电耗降低24.93%。

(3)成品细度显著降低,颗粒级配更加合理,比表面积提高,水泥成品质量显著提高。

柱磨机的出磨物料大部分已成粉状,且<0.08mm的颗粒占31%,粉磨后的水泥成品的颗粒级配更为合理,在水泥细度控制在3%±1%时,其水泥颗粒级配为:60~80μm占7%,3~32μm占60%,水泥比表面积也相应提高,正常可达380m2/kg,比原系统提高40m2/kg左右。

另外,由于柱磨机独特的碾磨挤压功能,物料颗粒的内部晶格结构受到破坏,不但使其易磨性提高,而且其矿物活性显著增来自熟料库的熟料1273654熟料仓储量:10t水泥磨提升机图2柱磨机预粉磨系统的工艺流程传动装置进料口撒料盘壳体辊轮衬板弹性装置堵料桶出料口粉磨技术472007/4水泥技术强,有利于水泥早期强度的发挥,有效提高水泥成品质量,改善水泥成品的安定性、和易性、流动度和凝结时间等物理性能。

(4)柱磨机研磨体耐磨性好,球磨机钢耗显著降低。

根据生产统计,柱磨机ZMJ900S的一套研磨体可粉磨熟料22万吨。

此外,由于柱磨机系统的引入,球磨机研磨体的平均粒径大幅度减小,既降低了球磨机钢球和衬板的损耗,又减少了球磨机的维护量。

根据统计,该球磨机的钢耗由原先的135g/t降到85g/t。