多组分分离顺序的选择

- 格式:ppt

- 大小:1.60 MB

- 文档页数:21

第一章绪论1.分离工程的定义、作用及分类?2.何为“清洁工艺”?与分离工程有何关系?3.按所依据的物理化学原理不同,传质分离过程可分为那两类?4.列出5种使用ESA和5种使用MSA的分离操作。

试比较使用ESA与MSA分离方法的优缺点。

5.请列举至少4种速率分离过程,并说明其推动力及传递机理。

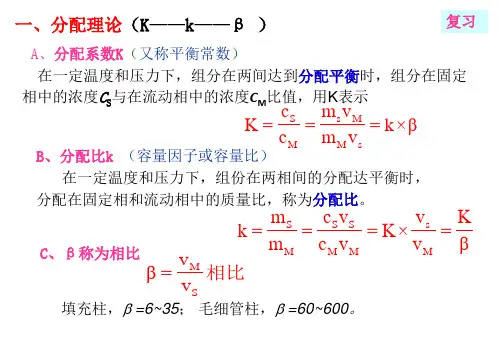

第二章单级平衡过程1.相平衡常数相关的概念?(K、α、β)2.相平衡关系可用几种方法来表达?3.什么叫泡点、露点?如何计算?设计精馏塔时各处温度如何处理?4.活度系数法计算气液平衡常数的简化形式?5.怎样判断混合物在指定T,P下的相态?若为两相区其气化率和气液相组成怎样计算?第三章多组分多级分离过程分析与简捷计算第一、二节设计变量、多组分精馏1. 基本概念:设计变量;清晰分割;关键组分/非关键组分;分配组分/非分配组分;逆行精馏;最小回流比;全回流意义。

2. 单元及装置设计变量计算及变量组的指定。

3. 如何确定最小回流比和最少理论板数?相应的方程及条件?4. 总结简捷法计算精馏塔的步骤。

第三节萃取精馏和共沸精馏1. 基本概念:特殊精馏;萃取精馏;共沸精馏。

2. 萃取精馏的原理是什么?画出液相进料的萃取精馏流程。

3. 溶剂的作用?选择时考虑因素?4. 萃取精馏特点?其流量、浓度分布特点?5. 共沸精馏的基本原理?6. 理想共沸剂的要求?共沸剂用量的确定?7. 分离均相共沸物的双塔双压法流程及二元非均相共沸精馏流程。

8. 请指出共沸精馏与萃取精馏的主要异同。

第四节吸收和蒸出过程1. 基本概念:吸收因子/蒸出因子2. 吸收的分类?吸收塔内组分分布特点?3. 平均吸收因子法计算吸收过程。

4. 简述精馏和吸收过程的主要不同点。

第六章第三节分离顺序的选择确定分离顺序的经验法有哪些?第七章其他分离技术1.催化精馏实质是什么?有何特点?2.简述溶液结晶过程。

3.常用的固体吸附剂有哪些?简述两床变压吸附过程。

4.膜分离定义是什么?举例说明膜分离在工业上的运用。

第六章微相分离多组分聚合物体系Scott扩展到聚合物共混体系均聚物共混时,混合的自由能变化为Flory-Huggins 的高分子溶液统计热力学理论溶剂A和高分子B混合时的自由能变化:v 为体积分数,n 为摩尔分数,χ1为HUggis 参数Φ为体积分数, V R 为摩尔链节体积,V 为总体积。

N:聚合度¾高分子体系中微相形态的演化非常缓慢,在样品制备过程中如果体系偶然陷落到某些非稳定状态,就比较难以转变到热力学稳定态¾实验观测与理论计算¾自洽场理论(self-consistent field theory, SCFT):平均场理论,忽略热涨落¾决定嵌段共聚物微相分离的结构参数:嵌段共聚物微相分离时的嵌段混合焓正比于嵌段间的相互作用参数;微相分离的熵变与嵌段共聚物的聚合度(N)相关;嵌段共聚物组成也是影响相分离时的混合焓和混合熵的重要因素。

嵌段共聚物的组成(体积分数)f和组合参数反映了嵌段共聚物微相分离趋势的强弱对称嵌段共聚物¾自洽场理论的核心思想:对高分子链进行“粗粒化”(coarse-graining)处理¾把一个高分子看成是在空间中运动的“粒子”所走过的一条“路径”。

对含大量高分子的体系,把各个高分子之间的复杂的多体相互作用简化为一个共同的外加势场的作用。

¾1965年Edwards 自回避行走的高分子的线团尺寸(自回避行走的高分子在空间中的形状可以由一个在外场中进行扩散运动的粒子所走过的路径来表示,并且这个粒子的运动方程正好是薛定谔方程。

(高分子形态问题与量子力学之间的深刻联系)R∝N3/5g自洽场理论计算得到的两嵌段高分子本体的热力学相图(谱方法在Fourier空间严格求解)强分离限区域χN>100, S(立方体心相)、C(六方堆积柱分散相)和L(交替分层相)弱分离限区域CPS、S、C、G(双连续立方螺旋相)和L均相区χN<10.5M. W. Matsen, M. Schick. Phys. Rev. Lett., 1994, 72, 2660三嵌段(ABC )聚合物f A 、f B 、NCore-shell sphere/cylinderSpheres in lamellae Rings on cylinderABC线性嵌段高分子在两维空间中的微相形态(a)层状相;(b)柱状相;(c)核-壳结构的柱状相;(d)四方相;(e)和(f)两种含球状相的层状相;(g)含球状相的柱状相Qiu F, et. al., Phys. Rev. E, 2004, 69, 1803动态密度泛函理论(自组装演化动态过程)稀溶液的组装由于嵌段弹性体中聚苯乙烯(PS )内聚能密度较大,两端的PS 嵌段分别与其它链上的PS 嵌段聚集在一起,形成相畴为10~30nm 的球状物(称为微区),作为物理交联点分散在聚丁二烯(PB)的连续相中。

模拟试1题—1一、 填空1. 分离过程所加的分离媒介是 和 。

2. 相平衡常数K i 的定义是 。

3. 在变量分析中,固定设计变量通常指 。

4. 精镏中要指定 个关键组分,而吸收指定 个。

5。

用Underwood 法求R m 时,θ的取值范围是 。

6. 在多组分吸收中,理论板一定时,吸收因子大的组分,吸收程度 ;分离要求一定时,若关键组分吸收因子大,理论板数 .7。

当某组分在 中不存在时,该组分的相对吸收率与吸收率相等.8. 化学吸收中瞬时反应将在 完成,反应速率 传递速率。

9。

逐板计算法中,计算起点的确定以 为计算起点。

10。

塔板效率有多种表示方法,常用的三种方法有 。

11. 精镏和吸收操作在传质过程上的主要差别是 。

12。

影响气液传质设备处理能力的主要因素有 、 、 和 等。

13. 分离成非纯产品比分离成纯产品消耗的最小功 。

14. 超滤是以 为推动力,按 选择分离溶液中所含的微粒和大分子的膜分离操作。

二、分析与推导 1. 一单极分离如图所示(1) 通过分析得出设计变量数,并回答如何指定;(2) 用物料衡算与平衡关系推导1)1(+-=ii ij j jv f v f α (式中:j j i i j j i i Vy v Vy v FZ f FZ f ====)2。

溶液中组分在压力P 时形成均相共沸物,推导该共沸物中任意组分i 的活度系数0i i p p=γ。

3. 原溶液C 组分萃取精馏,加溶剂S , 由相对挥发度定义推导溶剂对非溶剂的相对挥发度表达式:∑∑==α=βc i iis c i i x x 11. 三、简答1。

活度系数法计算气液平衡常数的通式为:]RT )p p (v exp[pp x y K s i L i ,m v i s i s i i i i i -==ΦΦγ 从以下几种情况讨论气液平衡常数的简化形式: (1) 气相为理想气体,液相为理想溶液;(2) 气相为理想气体,液相为非理想溶液;(3) 气相为理想溶液,液相为理想溶液;2。

鲁姆斯(Lummus)顺序分离工艺流程由裂解单元来的裂解气经压缩脱除大部分重烃和水、经碱洗脱除酸性气体,深度干燥后进入脱甲烷塔,由脱甲烷塔塔顶分离出甲烷和氢后,釜液送至脱乙烷塔,由脱乙烷塔塔顶分离出乙烷和乙烯,塔釜液送至脱丙烷塔……依此各组分按碳一、碳二、碳三……的顺序先后分离,最终由乙烯精馏塔、丙烯精馏塔、脱丁烷塔分别得到乙烯、乙烷、丙烯、丙烷、混合碳四、裂解汽油等主副产品。

裂解单元裂解单元主要包括裂解炉系统和急冷系统两部分。

1、裂解炉系统的工艺过程裂解炉系统主要包括原料供应系统、裂解炉、和燃料供应系统三个部分。

(1)原料供应系统从界区来的液态原料由进料泵加压后,经进料预热器加热至60℃左右进入各裂解炉。

由分离工序返回的循环乙烷、丙烷经预热器预热至60℃左右后在流量控制下进入乙烷裂解炉裂解。

(2)裂解炉裂解炉分对流段和辐射段两部分,对流室在辐射室上侧。

在流量控制下进入对流段的原料预热盘管与烟气对流换热,然后同加入的稀释蒸汽(DS)按相应的汽/油比混合进入混合预热盘管加热后进入辐射段裂解。

辐射段炉管出口的裂解气,每两组合为一股进入急冷锅炉与高压锅炉给水换热迅速冷却以终止二次反应,同时产生超高压蒸汽(SS)。

急冷锅炉急冷后的裂解气,用循环急冷油直接喷淋,由温度调节器调节其喷淋量将裂解气温度降至规定值,然后汇合送入汽油分馏塔。

(3)燃料供应系统裂解反应需要吸收大量热能,这些热能只能由燃料供应系统提供,燃料供应系统向裂解炉和蒸汽过热炉提供燃料气和燃料油。

燃料气的来源主要是装置自产的甲烷氢和界外补充液化气(主要为C4抽余油)。

补充燃料气经汽化和过热后,与装置自产的燃料气相混合送到裂解炉。

2、急冷系统的工艺过程急冷系统主要包括急冷油系统、急冷水系统和稀释蒸汽发生系统。

下面对这三大系统作简要阐述。

(1)汽油分馏塔及急冷油系统裂解气进入汽油分馏塔被进一步冷却,汽油和更轻组分作为塔顶气相送至水急冷塔。

塔釜采出的急冷油大部分由急冷油循环泵加压后送往稀释蒸汽发生器,然后分别经油急冷器及工艺水预热器返回汽油分馏塔;小部分急冷油在液位控制下进入裂解燃料油汽提塔进行汽提,汽提后塔顶气相返回汽油分馏塔,塔底裂解燃料油经冷却后送至裂解燃料油贮罐。

精馏塔多元组分的分离研究作者:杨国浩来源:《中国科技博览》2015年第26期[摘要]本文首先介绍了多组分精馏基本概念,最后介绍了多组分精馏过程分析。

[关键词]精馏塔,多元组分,分离研究中图分类号:TQ223.16 文献标识码:A 文章编号:1009-914X(2015)26-0061-02一、前言精馏塔是进行精馏的一种塔式汽液接触装置,又称为蒸馏塔。

精馏塔是分离多组分的常用装置。

二、多组分精馏基本概念将三个或三个以上组分混合物的精馏称之为多组分的精馏。

多组分精馏原理与双组分精馏完全相同。

双组分精馏许多概念处理方法也可用于多组分精馏中。

将混合物各组分完全分离称为锐分离。

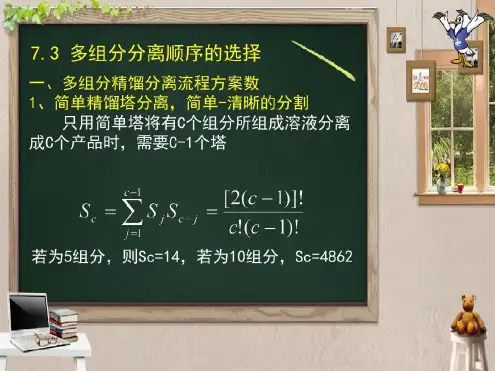

采用简单塔对混合物进行锐分离,分离双组分则有一个方案,采用一个塔,而分离含c个组分的多元混合物则有多个分离流程方案或分离序列。

每个序列需要(c-1)个塔。

由于每个分离序列对混合物分割点不同,则各塔的处理流量和操作条件均不同,导致生产成本不同,故分离序列存在优选的问题。

四个组分混合物精馏分离序列如图1所示。

按挥发能力递减排序,依次从塔顶分离出A、B、C组分产品,称之为顺序流程,或直接序列。

其特点是各组分在分离过程汽化次数最少,故分离能耗较小。

如果C组分有毒且腐蚀性较强,为此,b方案较好,将C较早分离出来可减小系统的污染和腐蚀。

分离序列选择是精馏过程系统优化综合问题。

三、多组分精馏过程分析1、模型塔仅有一股进料且无侧线出料和中间换热设备。

有N块理论板,塔顶为分凝器(或全凝器,即馏出物D以液体状态采出),塔釜有再沸器,塔板序号从塔顶向下数,分凝器序号为1,再沸器序号N+1,加料板序号为n+2,n为精馏段塔板数,为加料流率,为进料组成,C为组分数,为操作压力,为馏出物的流率,为釜底残液流率,为回流比。

除加料板外,每快板上均有上升汽相流率,汽相组成,汽相混合物的分子热焓,下降的液相流率,液相组成,液相混合物的分子热焓及各块板的温度。

2、名词解释关键组分:在设计或操作控制中,有一定分离要求,且在塔顶、塔釜都有一定数量的组分称为关键组分。

9)在萃取精馏中所选的萃取剂希望与塔顶馏出组份形成具有(2. 选择题 (10 分,每题 2 分) 1)气液两相处于平衡时()A. 两相间组份的浓度相等B. 只是两相温度相等C. 只是两相温度相等D. 只是两相温度相等2)完全不互溶的二元物系,当达到汽液平衡时,溶液的蒸气压力小()A. 只与温度有关B. 不仅与温度有关,还与各组分的浓度有关C. 不仅与温度和各组分的浓度有关,还与溶液的数量有关 3) 常压下()物系的相平衡常数更适合于用公式 Ki = pis / P 计算。

一、概念题( 50 分) 1. 填空题 (30 分,每空 2 分) 1)分离作用是由于加入( )而引起的,因为分离过程是( )的逆过程2) 流量加合法在求得 后,由( )方程求 ,由( )方程求 3) 当两个易挥发的组分为关键组分时,则以( )为起点逐板计算 4) 三对角矩阵法的缺陷是( ) 5) 在多组分精馏计算中为了给严格计算提供初值,通常用()或( )方法进行物料预分布。

6)当混合物在一定的温度、压力下,满足( )条件即处于两相区,可通过( )计算求出其平衡汽液相组成。

7)最低恒沸物,压力降低是恒沸组成中汽化潜热( )的组分增加8)严格计算法有三类,即())偏差的非理想溶液4)假设相对挥发度与组成关系不大且不同组分的塔板效率相同,通过对若干不同组分系统的精馏计算结果分析研究发现,()下组分的分配比接近于实际操作回流比下的组分分配比。

A. 高回流比B. 低回流比C. 全回流D. 最小回流比5)在二元精馏中,易挥发组分表面张力小于难挥发组分的物系,宜采用(),反之宜采用()第一个选: A. 泡沫接触状态 B. 喷射接触状态第二个选: A. 泡沫接触状态 B. 喷射接触状态3. 判断题 (10 分,每题 1 分)1)分离最小功是在可逆的情况下,分离过程所消耗的功 2)对多组分物系的分离,应将最困难分离或分离要求高的组分放在最后进行分离。