pcb灌封工艺

- 格式:doc

- 大小:11.50 KB

- 文档页数:1

PCB灌封胶很常见,广泛用于有大功率电子元器件、模块电源、线路板及LED的灌封保护。

特性和效果:一种双组份加成型室温固化有机硅灌封胶。

由于它的粘接性强这个特性,对PCB线路板、电子元件、ABS塑料等的粘接效果很好;它的流动性能也很好可以浇注到很细小的地方。

因为这个胶在固化的过程中收缩小,具有更优的防水防潮和抗老化性能,因为有这些优秀的特性,所以PCB电子灌封胶的用途也是很广泛,特别适用于对粘接性能有要求的灌封。

红叶硅胶的电路板灌封硅胶的主要特点:可操作时间长:胶料混合后在常温下存放时间达90分钟,最长可达120分钟,电路板灌封硅胶可以室温固化或加温固化,特别利于自动生产线上的使用,提高工作效率、节约生产成本;使用方便:使用前无需使用其它底涂剂,对多数材料有着良好的粘接效果,适用于配件的固定,具有防水、防潮、防尘和防漏电性能;操作简单:混合胶液后,可选择人工施胶或自动化机械施胶;耐高温绝缘性能:耐高温、抗老化性好。

固化后在在很宽的温度范围(-60~250℃)内保持橡胶弹性,绝缘性能优异;极优的吸震及缓冲性:电路板灌封硅胶固化过程中不收缩,固化后形成韧性极佳的弹性体,吸收振动及激震,抗冲击性好,具有良好及缓冲效果,对电子、电器、玻璃等易碎品提供极佳的耐震荡冲击及可靠性;无收缩:固化过程中不收缩,固化后形成柔软橡胶状,能渗入被灌封部件的细小缝隙,起到更有效的密封,密封后的物件表面光亮;耐侯性强:抗紫外线,耐老化,臭氧、水分、盐雾、霉菌、耐化学介质等特性;优良电气特性:电性能优越,具有优异的绝缘性能、导热、散热、防潮、抗震、耐电晕、抗漏电和耐化学介质性能,因此对于电子、电器等产品能提供保护,电路板灌封硅胶具有密封和绝缘的功能。

就现在来说,电子产品的生产是绝对少不了有机硅胶的,有机硅胶主要的作用是可以在电子产品上起一个粘接、密封的作用。

而且使用上有机硅胶还可以起到一个防水、绝缘的作用。

这几个用途都是电子产品所必不可少的,所以有机硅胶才在电子行业中受到了广泛的青睐。

电子灌封(灌胶)工艺技术一、什么是灌封?灌封(灌胶)就是将聚氨酯灌封胶、有机硅灌封胶、环氧树脂灌封胶用设备或手工方式灌入装有电子元件、线路的器件内,在常温或加热条件下固化成为性能优异的热固性高分子绝缘材料,从而达到粘接、密封、灌封和涂敷保护的目的。

二、灌封的主要作用?灌封的主要作用是:1)强化电子器件的整体性,提高对外来冲击、震动的抵抗力;2)提高内部元件与线路间的绝缘性,有利于器件小型化、轻量化;3)避免元件、线路的直接暴露,改善器件的防水、防尘、防潮性能;5)传热导热;三、3种灌封胶的优缺点?1)环氧树脂灌封胶环氧树脂灌封胶多为硬性,固化后和石头差不多硬,很难拆掉,具有良好的保密功能,但也有少部分为软性。

普通的耐温在100℃左右,加温固化的耐温在150℃左右,也有耐温在300℃以上的。

有固定、绝缘、防水、防油、防尘、防盗密、耐腐蚀、耐老化、耐冷热冲击等特性。

常见的有环氧灌封胶有:阻燃型、导热型、低粘度型、耐高温型等。

优点:对硬质材料粘接力好,具有优秀的耐高温性能和电气绝缘能力,操作简单,固化前后都非常稳定,对多种金属底材和多孔底材都有优秀的附着力。

缺点:抗冷热变化能力弱,受到冷热冲击后容易产生裂缝,导致水汽从裂缝中渗入到电子元器件内,防潮能力差。

并且固化后为胶体硬度较高且较脆,容易拉伤电子元器件,灌封后无法打开,修复性不好。

适用范围:环氧树脂灌封胶容易渗透进产品的间隙中,适合灌封常温条件下且对环境力学性能没有特殊要求的中小型电子元器件,如汽车、摩托车点火器,LED驱动电源、传感器、环型变压器、电容器、触发器、LED防水灯、电路板的保密、绝缘、防潮(水)灌封。

2)有机硅灌封胶有机硅电子灌封胶固化后多为软性、有弹性可以修复,简称软胶,粘接力较差。

其颜色一般都可以根据需要任意调整,或透明或非透明或有颜色。

双组份有机硅灌封胶是最为常见的,这类胶包括缩合型的和加成性剂的两类。

一般缩合型的对元器件和灌封腔体的附着力较差,固化过程中会产生挥发性低分子物质,固化后有较明显收缩率;加成型的(又称硅凝胶)收缩率极小、固化过程中不会产生挥发性低分子物质,可以加热快速固化。

pcb阻焊塞孔和树脂塞孔工艺一、引言在PCB(Printed Circuit Board,印刷电路板)的制造过程中,阻焊塞孔和树脂塞孔工艺是非常重要的环节。

这两种工艺均是为了解决PCB板材表面孔洞问题而设计的,并在保证PCB电路连接可靠性的提高了PCB的防潮、防尘和防腐蚀性能。

本文将对阻焊塞孔和树脂塞孔工艺进行深入探讨,并对两者的优劣势进行比较分析。

二、阻焊塞孔工艺1. 工艺原理阻焊塞孔工艺是指在PCB的铜穿孔孔口形成一层阻焊膜,以阻挡热飞锡液进入PCB内部。

阻焊膜的形成有利于焊接工艺的稳定进行,同时还能提高PCB的防腐蚀能力。

2. 工艺流程(1)预处理:清洁铜穿孔表面,去除表面氧化膜。

(2)涂布:在铜穿孔孔口处涂覆一层阻焊膜。

(3)固化:通过加热使阻焊膜固化和与PCB表面粘结。

(4)终检:对塞孔质量进行检验,确保每个塞孔均完好无损。

3. 工艺优势(1)提高PCB的阻焊性能,减少焊接飞溅。

(2)增强PCB的抗腐蚀能力,延长PCB的使用寿命。

(3)能够较好地保护PCB内部电路,提高PCB的可靠性。

三、树脂塞孔工艺1. 工艺原理树脂塞孔工艺是将环氧树脂或聚酰胺树脂灌注到PCB的穿孔孔内,填充穿孔孔内空隙,并保护孔壁铜层不受损坏。

树脂塞孔工艺因其灌封性能优良,被广泛应用于高可靠性PCB的制造。

2. 工艺流程(1)预处理:清洁穿孔孔内,去除污垢和铜屑。

(2)灌封:在PCB的穿孔孔内灌注环氧树脂或聚酰胺树脂。

(3)固化:通过热固化或紫外固化使树脂完全固化。

(4)终检:对塞孔质量进行检验,确保每个塞孔填充完整无空隙。

3. 工艺优势(1)填充穿孔孔内空隙,减小电路板介质常数,提高信号传输质量。

(2)有效防止热飞锡液渗透,提高PCB的防潮性能。

(3)增强PCB的机械强度,减少振动和冲击对PCB的影响。

四、比较与分析1. 阻焊塞孔工艺与树脂塞孔工艺的比较(1)阻焊塞孔工艺可以在保持PCB表面平整的提高PCB的抗腐蚀能力;树脂塞孔工艺能够填充穿孔孔内空隙,提高PCB的机械强度。

C-(cerami c)表示陶瓷封装的记号。

例如,CDIP 表示的是陶瓷DIP。

是在实际中经常使用的记号。

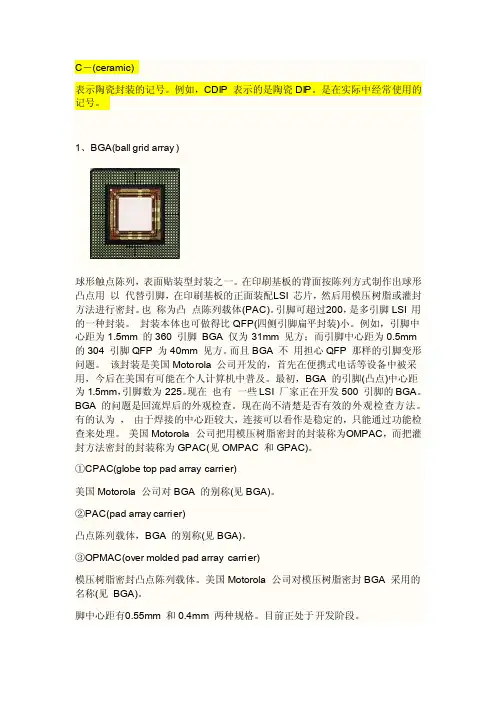

1、BGA(ball grid array)球形触点陈列,表面贴装型封装之一。

在印刷基板的背面按陈列方式制作出球形凸点用以代替引脚,在印刷基板的正面装配L SI 芯片,然后用模压树脂或灌封方法进行密封。

也称为凸点陈列载体(PAC)。

引脚可超过200,是多引脚LS I 用的一种封装。

封装本体也可做得比QF P(四侧引脚扁平封装)小。

例如,引脚中心距为1.5mm 的360 引脚BGA 仅为31mm见方;而引脚中心距为0.5mm 的304 引脚QFP为40mm见方。

而且BGA不用担心QFP那样的引脚变形问题。

该封装是美国Motor ola 公司开发的,首先在便携式电话等设备中被采用,今后在美国有可能在个人计算机中普及。

最初,BGA 的引脚(凸点)中心距为1.5mm,引脚数为225。

现在也有一些LSI厂家正在开发500 引脚的BGA。

BGA 的问题是回流焊后的外观检查。

现在尚不清楚是否有效的外观检查方法。

有的认为,由于焊接的中心距较大,连接可以看作是稳定的,只能通过功能检查来处理。

美国Moto rola公司把用模压树脂密封的封装称为O MPAC,而把灌封方法密封的封装称为GPA C(见OMPAC和GPAC)。

①CPAC(globetop pad arraycarrie r)美国Moto rola公司对BGA的别称(见BGA)。

②PAC(pad arraycarrie r)凸点陈列载体,BGA 的别称(见BGA)。

③OPMAC(over molded pad arraycarrie r)模压树脂密封凸点陈列载体。

美国Moto rola公司对模压树脂密封BG A 采用的名称(见BGA)。

PCB常见封装形式1、BGA(ball grid array)球形触点陈列,表面贴装型封装之一。

在印刷基板的背面按陈列方式制作出球形凸点用以代替引脚,在印刷基板的正面装配LSI芯片,然后用模压树脂或灌封方法进行密封。

也称为凸点陈列载体(PAC)。

引脚可超过200,是多引脚LSI常用的一种封装。

封装本体也可做得比QFP(四侧引脚扁平封装)小。

例如,引脚中心距为1.5mm的360引脚BGA仅为31mm见方;而引脚中心距为0.5mm的304引脚QFP为40mm见方。

而且BGA不用担心QFP那样的引脚变形问题。

该封装是美国Motorola公司开发的,首先在便携式电话等设备中被采用,今后有可能在个人计算机中普及。

最初,BGA 的引脚(凸点)中心距为1.5mm,引脚数为225。

现在也有一些LSI厂家正在开发500引脚的BGA。

BGA 的问题是回流焊后的外观检查。

现在尚不清楚是否有效的外观检查方法。

有的认为,由于焊接的中心距较大,连接可以看作是稳定的,只能通过功能检查来处理。

美国Motorola 公司把用模压树脂密封的封装称为OMPAC,而把灌封方法密封的封装称为GPAC(见OMPAC 和GPAC)。

2、BQFP(quad flat package with bumper)带缓冲垫的四侧引脚扁平封装。

QFP 封装之一,在封装本体的四个角设置突起(缓冲垫) 以防止在运送过程中引脚发生弯曲变形。

美国半导体厂家主要在微处理器和ASIC 等电路中采用此封装。

引脚中心距0.635mm,引脚数从84 到196 左右(见QFP)。

3、BJPGA(butt joint pin grid array)碰焊表面贴装型,PGA 的别称(见表面贴装型PGA)。

4、C-(ceramic)表示陶瓷封装的记号。

例如,CDIP 表示的是陶瓷DIP。

是在实际中经常使用的记号。

5、Cerdip用玻璃密封的陶瓷双列直插式封装,用于ECL RAM,DSP(数字信号处理器)等电路。

C-(ceramic)表示陶瓷封装的记号。

例如,CDIP 表示的是陶瓷DIP。

是在实际中经常使用的记号。

1、BGA(ball grid array)球形触点陈列,表面贴装型封装之一。

在印刷基板的背面按陈列方式制作出球形凸点用以代替引脚,在印刷基板的正面装配LSI 芯片,然后用模压树脂或灌封方法进行密封。

也称为凸点陈列载体(PAC)。

引脚可超过200,是多引脚LSI 用的一种封装。

封装本体也可做得比QFP(四侧引脚扁平封装)小。

例如,引脚中心距为1.5mm 的360 引脚BGA 仅为31mm 见方;而引脚中心距为0.5mm 的304 引脚QFP 为40mm 见方。

而且BGA 不用担心QFP 那样的引脚变形问题。

该封装是美国Motorola 公司开发的,首先在便携式电话等设备中被采用,今后在美国有可能在个人计算机中普及。

最初,BGA 的引脚(凸点)中心距为1.5mm,引脚数为225。

现在也有一些LSI 厂家正在开发500 引脚的BGA。

BGA 的问题是回流焊后的外观检查。

现在尚不清楚是否有效的外观检查方法。

有的认为,由于焊接的中心距较大,连接可以看作是稳定的,只能通过功能检查来处理。

美国Motorola 公司把用模压树脂密封的封装称为OMPAC,而把灌封方法密封的封装称为GPAC(见OMPAC 和GPAC)。

①CPAC(globe top pad array carrier)美国Motorola 公司对BGA 的别称(见BGA)。

②PAC(pad array carrier)凸点陈列载体,BGA 的别称(见BGA)。

③OPMAC(over molded pad array carrier)模压树脂密封凸点陈列载体。

美国Motorola 公司对模压树脂密封BGA 采用的名称(见BGA)。

脚中心距有0.55mm 和0.4mm 两种规格。

目前正处于开发阶段。

2、QFP系列QFP(quad flat package)四侧引脚扁平封装。

电路板防水三大方法对比分析(结构防水法、灌封防

水法、三防漆)

电路板的防水之路在何方?对于很多工程师来说,电路板防水一直是一个很头痛的问题,为了不耽误工期,为了能通过验货,多少日日夜夜奋斗在一线,研究各种模具,满脑子注塑、密封、排气、各种胶垫、导流,散热,变形,开模成本等。

如何让产品防水工艺更简单,需要我们去思考改进并大胆尝试。

市面上有哪些最常见的技术来解决这个“头痛问题”呢?

结构防水法

结构防水是电子产品防水最为传统的模式,也应该是大多数工程师们最先想到的办法,主题思想是疏水,导流,外部封装与内部电气部分的有效隔离,产品的模具设计以及各种封堵是要点,当然越是复杂模具的成本也不便宜。

比一个开关电源,开模做一个塑料壳,电路板放进盒子里头然后对塑料壳进行密封处理,就是从外部着手去堵水,从而达到防水的目的。

壳子的接缝出一个是凹型,一个是凸型,中间放一个防水胶圈然后锁紧已。

一、灌封工艺灌封产品的质量,主要与产品设计、元件选择、组装及所用灌封材料密切相关,灌封工艺也是不容忽视的因素。

环氧灌封有常态和真空两种灌封工艺。

环氧树脂.胺类常温固化灌封料,一般用于低压电器,多采用常态灌封。

环氧树脂.酸酐加热固化灌封料,一般用于高压电子器件灌封,多采用真空灌封工艺,是我们本节研究的重点。

目前常见的有手工真空灌封和机械真空灌封两种方式,而机械真空灌封又可分为A、B组分先混合脱泡后灌封和先分别脱泡后混合灌封两种情况。

其工艺流程如下:(1)手工真空灌封工艺(2)机械真空灌封工艺先混合脱泡后灌封工艺A、B先分别脱泡后混合灌封工艺相比之下,机械真空灌封,设备投资大,维护费用高,但在产品的一致性、可靠性等方面明显优于手工真空灌封工艺。

无论何种灌封方式,都应严格遵守给定的工艺条件,否则很难得到满意的产品。

二、灌封产品常出现的问题及原因分析(1)局部放电起始电压低,线间打火或击穿电视机、显示器行输出变压器,汽车、摩托车点火器等高压电子产品,常因灌封工艺不当,工作时会出现局部放电(电晕)、线间打火或击穿现象,是因为这类产品高压线圈线径很小,一般只有0.02~0.04mm,灌封料未能完全浸透匝间,使线圈匝间存留空隙。

由于空隙介电常数远小于环氧灌封料,在交变高压条件下,会产生不均匀电场,引起界面局部放电,使材料老化分解,引起绝缘破坏。

从工艺角度分析,造成线间空隙有以下两方面原因:1)灌封时真空度不够高,线间空气未能完全排除,使材料无法完全浸渗。

2)灌封前试件预热温度不够,灌人试件物料黏度不能迅速降低,影响浸渗。

对于手工灌封或先混合脱泡后真空灌封工艺,物料混合脱泡温度高、作业时间长或超过物料适用期,以及灌封后产品未及时进入加热固化程序,都会造成物料黏度增大,影响对线圈的浸渗。

据上海常祥实业有限公司的专家介绍,热固化环氧灌封材料复合物,起始温度越高,黏度越小,随时间延长,黏度增长也越迅速。

因此为使物料对线圈有良好的浸渗性,操作上应注意如下几点:1)灌封料复合物应保持在给定的温度范围内,并在适用期内使用完毕。

灌封状态下焊点短路故障工艺解析童雪雷杨健敬雨果刘明勇发布时间:2023-05-25T04:06:41.644Z 来源:《科技新时代》2023年6期作者:童雪雷杨健敬雨果刘明勇[导读] 灌封焊点短路故障一直是电子产品组装后的一种常见故障,多见于电路板、SMT贴片等工艺中,由于该故障通常只在工艺过程中出现,且维修人员也不一定能准确判断出故障的原因所在,因此在进行维修时往往需要借助一些工艺设备来辅助完成。

成都四威高科技产业园有限公司 61000摘要:灌封焊点短路故障一直是电子产品组装后的一种常见故障,多见于电路板、SMT贴片等工艺中,由于该故障通常只在工艺过程中出现,且维修人员也不一定能准确判断出故障的原因所在,因此在进行维修时往往需要借助一些工艺设备来辅助完成。

本文就该故障的产生原因及解决方法进行分析,希望能够为电子行业工作人员提供一些帮助,从而更好地保障电子产品的质量。

关键词:灌封;焊点短路;故障;解析引言随着电子产品小型化和轻量化,其的功能越来越复杂,可靠性要求越来越高。

特别是对于一些敏感类、高可靠性的电子产品,在元器件技术、设备工艺水平都达到了一定水准的情况下,如何确保这些产品的质量稳定,已经成为一项重要课题。

通过对近年来发生的各种重大事故进行分析发现,元器件问题占到了一半以上,而其中焊点失效又占据了元器件失效的一半以上,可见,焊接质量是决定一个电子产品质量高低的重要因素。

一、灌封工艺原理介绍灌封是一种无铅焊接工艺,又称为密封焊接、填充焊接,主要应用于电子元器件、印刷电路板(PCB)和其他元器件的封装中,通常用于处理 IC封装器件。

它采用了以有机硅橡胶为主体的灌封胶,将高密度芯片和被动元件填充其中,当外界温度达到一定温度时,就会发生固化反应,使得器件与元器件之间形成一个密闭的整体。

灌封是在完成焊点检查、贴装后才进行的一项工作。

灌封后的产品可承受更大的温度范围。

通过注入一定比例的液态金属,来增强电路板的机械强度,以确保其使用寿命;同时在对产品进行安装时也可利用灌封胶将焊点进行密封,使其具有良好的电气绝缘性能;此外还能够增强产品在工作时对外界冲击的抵抗能力。

PCB电路板PCB常见封装形式PCB常见封装形式1、BGA(ballgridarray)球形触点陈列,表面贴装型封装之一。

在印刷基板的背面按陈列方式制作出球形凸点用以代替引脚,在印刷基板的正面装配LSI芯片,然后用模压树脂或灌封方法进行密封。

也称为凸点陈列载体(PAC)。

引脚可超过200,是多引脚LSI常用的一种封装。

封装本体也可做得比QFP(四侧引脚扁平封装)小。

例如,引脚中心距为1.5mm的360引脚BGA仅为31mm见方;而引脚中心距为0.5mm的304引脚QFP为40mm见方。

而且BGA不用担心QFP那样的引脚变形问题。

该封装是美国Motorola公司开发的,首先在便携式电话等设备中被采用,今后有可能在个人计算机中普及。

最初,BGA的引脚(凸点)中心距为1.5mm,引脚数为225。

现在也有一些LSI 厂家正在开发500引脚的BGA。

BGA的问题是回流焊后的外观检查。

现在尚不清楚是否有效的外观检查方法。

有的认为,由于焊接的中心距较大,连接可以看作是稳定的,只能通过功能检查来处理。

美国Motorola公司把用模压树脂密封的封装称为OMPAC,而把灌封方法密封的封装称为GPAC(见OMPAC和GPAC)。

2、BQFP(quadflatpackagewithbumper)带缓冲垫的四侧引脚扁平封装。

QFP封装之一,在封装本体的四个角设置突起(缓冲垫)以防止在运送过程中引脚发生弯曲变形。

美国半导体厂家主要在微处理器和ASIC等电路中采用此封装。

引脚中心距0.635mm,引脚数从84到196左右(见QFP)。

3、BJPGA(buttjointpingridarray)碰焊表面贴装型,PGA的别称(见表面贴装型PGA)。

4、C-(ceramic)表示陶瓷封装的记号。

例如,CDIP表示的是陶瓷DIP。

是在实际中经常使用的记号。

5、Cerdip用玻璃密封的陶瓷双列直插式封装,用于ECLRAM,DSP(数字信号处理器)等电路。

PCB电路板PCB常见封装形式PCB常见封装形式1、BGA(ballgridarray)球形触点陈列,表面贴装型封装之一。

在印刷基板的背面按陈列方式制作出球形凸点用以代替引脚,在印刷基板的正面装配LSI芯片,然后用模压树脂或灌封方法进行密封。

也称为凸点陈列载体(PAC)。

引脚可超过200,是多引脚LSI常用的一种封装。

封装本体也可做得比QFP(四侧引脚扁平封装)小。

例如,引脚中心距为1.5mm的360引脚BGA仅为31mm见方;而引脚中心距为0.5mm的304引脚QFP为40mm见方。

而且BGA不用担心QFP那样的引脚变形问题。

该封装是美国Motorola公司开发的,首先在便携式电话等设备中被采用,今后有可能在个人计算机中普及。

最初,BGA的引脚(凸点)中心距为1.5mm,引脚数为225。

现在也有一些LSI 厂家正在开发500引脚的BGA。

BGA的问题是回流焊后的外观检查。

现在尚不清楚是否有效的外观检查方法。

有的认为,由于焊接的中心距较大,连接可以看作是稳定的,只能通过功能检查来处理。

美国Motorola公司把用模压树脂密封的封装称为OMPAC,而把灌封方法密封的封装称为GPAC(见OMPAC和GPAC)。

2、BQFP(quadflatpackagewithbumper)带缓冲垫的四侧引脚扁平封装。

QFP封装之一,在封装本体的四个角设置突起(缓冲垫)以防止在运送过程中引脚发生弯曲变形。

美国半导体厂家主要在微处理器和ASIC等电路中采用此封装。

引脚中心距0.635mm,引脚数从84到196左右(见QFP)。

3、BJPGA(buttjointpingridarray)碰焊表面贴装型,PGA的别称(见表面贴装型PGA)。

4、C-(ceramic)表示陶瓷封装的记号。

例如,CDIP表示的是陶瓷DIP。

是在实际中经常使用的记号。

5、Cerdip用玻璃密封的陶瓷双列直插式封装,用于ECLRAM,DSP(数字信号处理器)等电路。

AD150S220-24灌胶作业步骤

为了加强防水,经过多次实验,已找到了一种性价比高的新胶(供应商:北京航通舟科技有限公司,型号:GF-T17)。

现列出灌胶步骤:1,已经组装好的机器(PCB下已有橡胶垫做支撑),不需要将外壳拆下;

2,输入、输出线在外壳内端用502粘牢;

3,为增强胶与外壳等的附着力,在灌胶前要先用处理剂SAD-5(也是北京航通舟科技有限公司提供)对外壳均匀喷洒,静置一段时

间,待其表干后(约半小时);

4,灌GF-T17,具体的配比见使用说明书;

5,将灌好的电源室温放置24小时,禁止烘烤;

6,24小时后,做电气性能测试;

7,在外壳与GF-T17胶缝隙处点705密封胶;

8,装底盖;

9,老化。

灌胶注意事项:

1.灌胶工艺要保证PCB下面也要完全被胶覆盖,才能做到防水。

所以有两种工艺可以采用。

A.灌胶后抽真空;(应是先灌一半,再抽真空,然后再灌胶,至少要完全覆盖变压器);

B.如果不抽真空,可以采用类似国际电源灌胶房的方法,用气压工具将胶通过PCB上的灌胶孔强行灌到PCB下面,充满

PCB下的空间,然后在灌剩下的胶。

2. GF-T17是A,B双组份胶,混合后会发生反应,约半小时左右,流动性会变差,所以混合后要在二十分钟内完成灌注。

在配胶量方面要注意,以免引起浪费。

pcb塑封工艺

PCB塑封工艺是一种封装技术,用于将PCB板密封在一个塑料壳中,以保护电路板和其中的电子元件免受环境因素的影响,如灰尘、湿气、化学物质等。

PCB塑封工艺的步骤如下:

1. 清洁PCB板:在塑封之前,需要清洁PCB板,去除表面的污垢和杂质,以确保密封的可靠性。

2. 放置PCB板:将清洁后的PCB板放置在塑封模具中,确保放置位置正确。

3. 注入塑封材料:将热塑性塑料材料注入模具中,覆盖整个PCB板表面。

4. 加热塑封:通过加热使塑封材料熔化并紧密地覆盖在PCB板上,形成密封的壳体。

5. 冷却固化:在冷却后,塑封材料固化并形成坚固的壳体,保护内部的电路和元件。

6. 脱模取件:从模具中取出已经塑封好的PCB板,进行后续的加工或组装。

需要注意的是,PCB塑封工艺需要使用专业的塑封设备和模具,以确保密封的质量和可靠性。

同时,塑封材料的选择也非常重要,必须具有良好的绝缘性、耐热性、耐化学腐蚀性和机械强度等特点。

pcb中铜浆灌孔工艺PCB(Printed Circuit Board)是电子设备中不可或缺的一部分,而其中的铜浆灌孔工艺则是制作PCB时的重要步骤之一。

本文将从铜浆灌孔工艺的定义、工艺流程、优缺点以及应用领域等方面进行详细介绍。

一、铜浆灌孔工艺的定义铜浆灌孔工艺是指通过特定的工艺将铜浆填充到印刷电路板的孔内,以增强孔墙的导电性能。

这种工艺能够有效地提高PCB的可靠性和稳定性,适用于高频电路、多层板以及高密度互联等应用。

二、铜浆灌孔工艺的流程铜浆灌孔工艺主要包括以下几个步骤:1. 孔壁处理:首先需要对PCB的孔壁进行表面处理,以提高铜浆与孔壁的附着力。

常用的处理方法包括化学镀铜、阳极氧化等。

2. 铜浆填充:将预先调制好的铜浆注入到PCB的孔内,确保浆料充满整个孔腔,同时避免产生气泡和空洞。

3. 焊接:通过热压或者热风焊接的方式,使铜浆与PCB的基材牢固结合。

4. 清洗:清洗是为了去除多余的铜浆和工艺产生的污染物,以保证PCB的表面洁净。

5. 检测:对铜浆灌孔的PCB进行质量检测,确保孔壁的导电性能符合要求。

三、铜浆灌孔工艺的优缺点铜浆灌孔工艺相比传统的化学镀铜孔壁工艺具有以下优点:1. 提高导电性能:铜浆灌孔工艺能够使得PCB的孔壁导电性能更好,减少信号传输中的损耗。

2. 提高可靠性:铜浆灌孔工艺能够增强PCB的机械强度和耐久性,减少因孔壁脆弱而引起的断裂和失效。

3. 适用性广:铜浆灌孔工艺适用于各种类型的PCB,包括刚性板、柔性板、刚柔结合板等。

然而,铜浆灌孔工艺也存在一些缺点:1. 成本较高:相比传统工艺,铜浆灌孔工艺的材料和设备成本较高,增加了制造成本。

2. 工艺复杂:铜浆灌孔工艺需要严格控制工艺参数,操作难度较大,对工艺人员的要求较高。

四、铜浆灌孔工艺的应用领域铜浆灌孔工艺广泛应用于电子领域,特别是在高频电路、多层板和高密度互联等应用中。

这些应用对PCB的导电性能、可靠性和稳定性要求较高,而铜浆灌孔工艺正是能够满足这些要求的一种有效方法。

IPC发布《IPC-HDBK-850印刷电路板灌封和封装指南》佚名

【期刊名称】《电子工艺技术》

【年(卷),期】2012(33)5

【摘要】IPC-国际电子工业联接协会R发布《IPC-HDBK-850印刷电路板灌封材料和封装工艺设计、选择和应用指南》。

新手册对印刷电路板防护材料的覆盖范同极为广泛,作为一个有效的工具,能帮助设计人员和用户选择印刷电路板组件的封装材料。

【总页数】1页(PI0010-I0010)

【关键词】印刷电路板组件;封装材料;灌封材料;IPC;指南;工艺设计;电子工业;防护材料

【正文语种】中文

【中图分类】TN41

【相关文献】

1.提高印刷电路板组件灌封胶层附着力的探讨 [J], 欧阳浩宇;朱金凤

2.提高封装的电子产品电气性能的环氧树脂灌封新工艺 [J], 戴荣伟

3.大功率电气元件封装用有机硅灌封胶的研制 [J], 曹鹤;柏卉芷;赵洁

4.电机封装用高性能有机硅灌封胶的研究 [J], 黎超华;曾亮;尹超;李鸿岩;姜其斌

5.功率器件高电压封装用复合电介质灌封材料研究 [J], 李俊杰;梅云辉;梁玉;唐新灵;陆国权

因版权原因,仅展示原文概要,查看原文内容请购买。

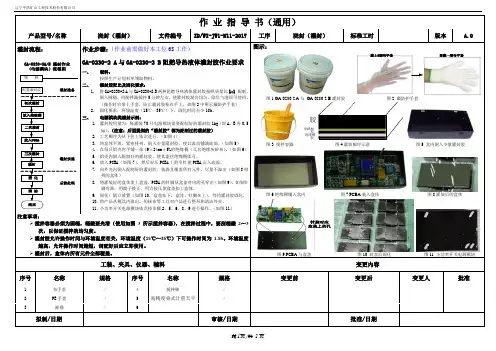

1.目的:为了让作业员正确规范的操作,减少不良品返修品的产生,确保产品质量符合客户要求。

2.适用范围:所有操作碳油板灌碳板的作业人员3.工艺流程33.2灌碳板工艺流程。

4.丝印房碳油板灌碳板工艺控制。

4.1作业员必须戴手套作业。

4.2生产操作时各机器设备的工艺参数必须按照按相关操作指示进行,不得随意更改。

4.3各机器设备必须清洁干净,表面不得有灰尘垃圾、油污等杂物。

4.4丝印速度和回油墨的速度吸风压力控制在最佳范围。

(以印刷效果作为检验依据)。

4.5丝网、刮刀、碳油具体依照工程MI要求选择.4.6碳油使用前必须进行搅拌均匀,用粘度计检测粘度在要求范围内,油墨用过后及时封好盖。

4.7印刷前一定要清洗板面的油脂,氧化物等污染物,所有灌碳板碳油板必须经QA首板确认,方可正式生产。

4.8丝印板过程中作业员每印一架板至少要自检2PNL,特别情况要加大自检的次数。

4.9碳油板烘干温度150℃时间45分钟。

碳油灌孔烘干温度150℃时间20分钟,后一次碳线或面点温度150℃时间40分钟,特别要求的灌碳板分二次灌,先灌过孔,再印底碳线。

4.10碳油电阻测量,碳油过孔电阻值应小于100欧姆,碳线方阻小于25Ω/口(碳线长度÷碳线宽度×25Ω),碳油灌孔内过油2/3以上,可根据工程部图纸及MI要求的点进行检测。

4.11焗板作业员填写每次焗板的入炉时间出炉时间温度数量等,出炉冷却后作业员要知会QA进行碳阻值的抽查检测及附着力的测试。

4.12每张碳油网版使用达到2500印次,必须退回网房要求重晒新网版。

5.安全注意事项5.1开机灌碳印碳时候不可将手、身体伸进网版下.5。

2焗板作业员要戴厚线手套操作,以防烫伤皮肤.6.记录6.1《丝印房焗板记录》6.2《丝印机清洁保养记录》6.3《灌碳机清洁保养记录》。

pcb灌封工艺

PCB灌封工艺是一种保护电路板的方法,可以防止电路受到化学物质(如水、酸、碱等)的侵蚀,提高其稳定性和耐久性,增加电路对温度的适应性,保证电路正常工作不受温度影响,提高电路的绝缘性能,减少漏电、电感等因素的影响。

常见的PCB灌封胶有硅胶(Silicone)、丙烯酸(Acrylic)、酯类(Ester)、聚氨酯(Polyurethane)等。

灌封胶可以通过注塑、涂覆、液化灌封、喷射等不同的方法进行施工,选择不同的方法可以获得不同厚度、形状和外观效果的灌封胶。

在施工前需要做好PCB板的清洁和保护,以确保灌封胶粘贴牢固,不影响线路功能。

PCB灌封工艺的步骤包括:

1.准备材料和工具,包括灌封胶、固化剂、搅拌器、电子秤、手套、口罩等。

2.准确称量A组分和B组分(固化剂),并混合均匀。

3.将混合好的灌封胶注入到PCB板的空隙中。

4.等待灌封胶干燥,一般需要24小时左右。

5.进行后续的加工和测试。

需要注意的是,在灌封过程中要保持通风良好,避免长时间接触皮肤和眼睛,且在操作前需要仔细阅读使用说明并按照要求进行操作。