图解浸胶(35)RFL中使用VP胶乳与橡胶的粘合

- 格式:pdf

- 大小:149.85 KB

- 文档页数:2

图解浸胶(四十七)

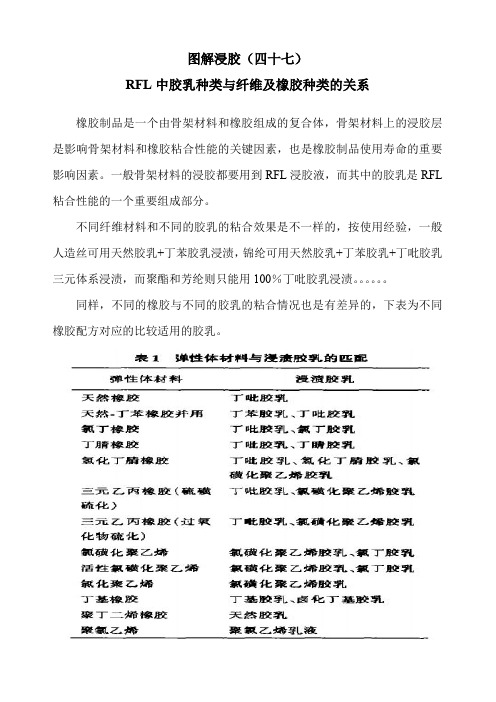

RFL中胶乳种类与纤维及橡胶种类的关系橡胶制品是一个由骨架材料和橡胶组成的复合体,骨架材料上的浸胶层是影响骨架材料和橡胶粘合性能的关键因素,也是橡胶制品使用寿命的重要影响因素。

一般骨架材料的浸胶都要用到RFL浸胶液,而其中的胶乳是RFL 粘合性能的一个重要组成部分。

不同纤维材料和不同的胶乳的粘合效果是不一样的,按使用经验,一般人造丝可用天然胶乳+丁苯胶乳浸渍,锦纶可用天然胶乳+丁苯胶乳+丁吡胶乳三元体系浸渍,而聚酯和芳纶则只能用100%丁吡胶乳浸渍。

同样,不同的橡胶与不同的胶乳的粘合情况也是有差异的,下表为不同橡胶配方对应的比较适用的胶乳。

图解浸胶(三十三)

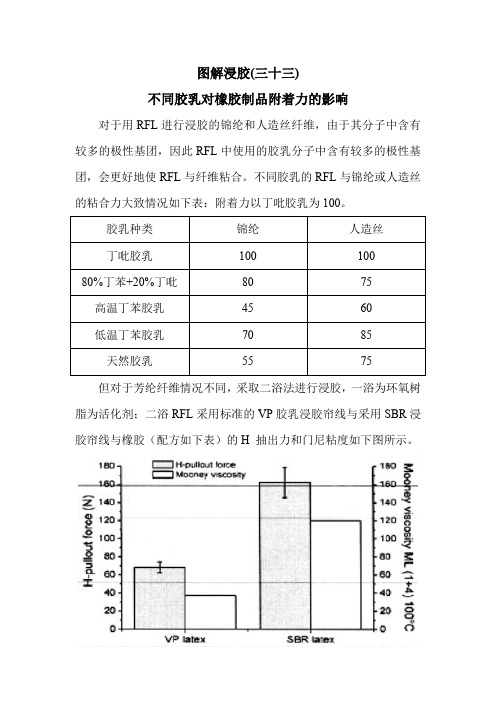

不同胶乳对橡胶制品附着力的影响

对于用RFL进行浸胶的锦纶和人造丝纤维,由于其分子中含有较多的极性基团,因此RFL中使用的胶乳分子中含有较多的极性基团,会更好地使RFL与纤维粘合。

不同胶乳的RFL与锦纶或人造丝的粘合力大致情况如下表:附着力以丁吡胶乳为100。

胶乳种类锦纶人造丝

丁吡胶乳100100

80%丁苯+20%丁吡8075高温丁苯胶乳4560

低温丁苯胶乳7085

天然胶乳5575

但对于芳纶纤维情况不同,采取二浴法进行浸胶,一浴为环氧树脂为活化剂;二浴RFL采用标准的VP胶乳浸胶帘线与采用SBR浸胶帘线与橡胶(配方如下表)的H抽出力和门尼粘度如下图所示。

由上图可知,与文献通常报告相反,采用SBR胶乳浸胶的H抽出力比采用VP胶乳的要高。

SBR的门尼黏度比VP胶乳高,因而可以产生更高质量的网状交联,这可以认为是粘合力改善的原因。

由此可见,纤维与橡胶的粘合是一个非常复杂的过程,粘合界面的复杂性使我们在进行配方选择时必须同时考虑各界面的实际情况,不同的胶乳会产生不同的粘合效果。

图解浸胶(四十九)

与RF树脂性能相近的间苯二酚-密胺树脂

纤维浸胶过程中使用的浸胶液RFL中的RF树脂粘合剂还有与其性能类似的间苯二酚-密胺树脂。

由三聚氰胺和甲醛在酸催化下生成六羟甲基蜜胺,再用甲醇醚化,可以制得蜜胺型亚甲基给予体(粘合剂A或复合产品RA-50和RA-65),反应式如下图1:

图1密胺型亚甲基给予体制备反应

间苯二酚或其给予体可以与这种蜜胺型亚甲基给予体缩合生成具有继续反应能力的间苯二酚-蜜胺树脂,反应式如下图2:

图2间苯二酚-密胺树脂的生成反应

这种具有活性的间苯二酚-蜜胺树脂具有与间苯二酚-甲醛(RF)树脂类似的与纤维织物的粘合反应和与橡胶的硫化反应。

RFL 固含量

(%)

RFL 液粘度(Pa.s)帘⼦线附胶量(%)帘⼦线的H 抽出⼒(N/根)12

0.0017 3.0137.913

0.0019 3.3147.014.3

0.0021 3.5157.316.60.0024 3.7170.5图解浸胶(155)RFL 浸胶液粘度和锦纶6浸胶帘⼦布H 抽

出⼒的关系

RFL 浸胶液的粘度会影响到锦纶6浸胶帘⼦布浸胶时的附胶情况,进⽽影响到最终成品的粘合⼒,H 抽出⼒是表征帘⼦线与橡胶粘合状况的重要⽅法之⼀。

在⼀定的浸胶配⽅下,在⼀定的浸胶条件下,经过⼈们的长期经验积累,RFL 的粘度和H 抽出⼒有⼀定的近似线型的关系。

下表为锦纶6浸胶帘⼦布1300D/2,在使⽤以下配⽅(即丁吡/丁吡胶乳重量⽐为80:20;间苯⼆酚/氢氧化钠摩尔⽐为1:0.075;胶乳/间甲液重量⽐为8.8/1;间甲液浓度6.5%;间甲摩尔⽐为1:2;间甲反应25度下6⼩时),固定浸胶⼯艺的情况下测得的RFL 粘度(布鲁克菲尔德粘度)及帘⼦布的H 抽出⼒的情况。

从上表数据可以看出,RFL 的固含量越⼤,粘度就越⼤,⽣产后的H 抽出⼒也越⼤,且RFL 的粘度和H 抽出⼒有⼏乎线性的关系,即浸胶锦纶6的1300D/2帘⼦布的H 抽出⼒⼤约是RFL 粘度的75倍。

该经验关系可以很好地指导该规格帘⼦布的浸胶⽣产。

I.骨架材料的浸胶A.骨架材料与橡胶的粘合途径不同的纺织骨架材料和橡胶之间的粘合可以通过下述三种途径获得:*机械粘合*物理粘合*化学粘合1.机械粘合力在粘合力不高的场合,或采用机织、经编的网格布作骨架材料,以及胶管中采用螺旋缠绕或针织的结构,才仅仅依靠机械粘合力。

纺织骨架材料 -- 纱线埋压在橡胶中,并被橡胶所包围。

上下层的橡胶可以相互连接。

其粘合力有时实际依靠的橡胶之间的粘合力。

采用变形丝如空气变形丝、加弹丝,或与棉纤维并捻均可以改善机械粘合力,因为纱线中的纤维圈或纤维毛羽可以埋入橡胶中,达到提高机械粘合力的目的。

右图是短纤粘胶织物以及棉织物分别与氯丁(CR)橡胶和天然/丁苯(NR/SBR)橡胶的粘合力比较。

如果是浸胶织物,其机械粘合力仅为其化学粘合力的1/10。

2.物理粘合力物理粘合力是材料之间的相互作用所获得。

如:* 偶极之间的结合力 * 分子之间的引力 * 氢键的结合力。

当采用粘胶或锦纶作为骨架材料时,其物理粘合力是总粘合力的25%。

由于聚酯和芳纶的分子中缺乏活性基团,其物理粘合力则是相当低的。

3.化学粘合力骨架材料采用黏合剂处理后,如:RFL乳胶液(间苯二酚R、甲醛F、乳胶L),可以改善骨架材料的物理和化学粘合力。

主要是骨架材料中的反应基团如羟、羧、胺端基与RFL树脂发生了化学反应,反应程度取决于这些反应基团的活性。

下表所示是粘胶和锦纶材料用RFL浸胶后,不同种类的粘合力的所占比例:粘胶锦纶直接机械粘合:20% 15%浸胶液渗入织物中渗透30% 5%分子扩散渗透到纤维中化学粘合力25% 60%直接共价键结合物理粘合力25% 20%主要是氢键结合B.浸胶机理对于粘胶和锦纶采用RFL粘合体系已经可以获得足够的粘合力,粘合机理如下左图。

在骨架材料干燥定型时,骨架材料和RFL树脂之间获得粘合力,浸胶后骨架材料与橡胶之间的粘合力依靠RFL层与橡胶在硫化时共硫获得。

对于聚酯和芳纶,聚酯和芳纶没有与RF(酚醛树脂)反应的活性基团,如果直接用RFL浸胶,主要是直接粘合力和物理粘合力,化学粘合力的贡献并不大,单纯浸胶RFL是无法获得足够的粘合力。

图解浸胶(二)RFL的形态和反应机理

如上图所示,在RFL浸渍液中,间苯二酚-甲醛树脂属于直接粘合剂,胶乳提供柔性。

具有高活性的酚醛树脂被吸附在胶乳表面上,再随胶乳向纤维织物扩

散,基本上被吸附在纤维无定形区的表面上。

在浸渍过程中,可以推断间苯二酚与甲醛缩合生成含有羟甲基的间苯二酚,再由羟甲基自动氧化生成含有亚甲基和羟甲基的可溶性间苯二酚-甲醛树脂,进而生成具有韧性和能够继续反应的三维网状间苯二酚-甲醛树脂。

图a RFL胶膜图b TARF改性后的RFL胶膜上图a、b为把熟化后的RFL铺在平整光洁的玻璃板上,经过自然干燥和加热烘干制得RFL胶膜和加入TARF(含酰胺键的水溶性树脂,上海麒祥化工有限公司)改性后的RFL的成膜情况。

从成膜情况看,新型树脂TARF在很大程度上能改变胶膜的开裂性,但强度有所降低。

图解浸胶(四)F/R的摩尔比对粘合力、耐疲劳性及RFL性能的影响Porter研究了丁苯(SBR)橡胶,采用TBBS和TMTD作为促进剂,硫磺作为硫化剂,发现对于聚酯,锦纶和人造丝,甲醛和间苯二酚的最佳比例为2比1,MILLER和Robison的研究了用人造纤维增强的丁基橡胶;Dietrick研究了采用MBTS促进剂和硫磺硫化的天然橡胶和锦纶的粘合;Solomon在一本教科书中得出的结论,但没有提及纤维和橡胶的种类,羟甲基的形成速率,RF树脂的摩尔分子量以及网状结构,是随甲醛和间苯二酚分子量变化而变化的。

图中:elongation 伸长率hardness 硬度tensile strength 强度tear strength 撕裂强度modulus 模量abrasion resistance 磨耗physical proterties of RFL film RFL膜的物理性能formaldehy/resosine ratio 甲醛树脂比上表为不同的R/F比的RFL与芳纶纤维线绳粘合力及疲劳次数的关系(两浴法浸胶)。

从表中可以看出, 随着R/F摩尔比中甲醛比例的增加,芳纶纤维线绳的抽出力、抗疲劳性能呈上升趋势。

第二浴保持总R/F为1/1.8 ,改变甲醛的加入时机,线绳的抽出力和疲劳性能有所变化。

从H抽出力分析,分次加入甲醛可以改善线绳与橡胶的静态粘合力;从疲劳次数分析,补加甲醛采用RFL熟化6h加入与一次性加入相比,疲劳性能没有变化,但是采用使用前补加甲醛,对RFL胶乳不仅没有起到改善的作用,反而造成疲劳次数大大降低。

原因可能是使用前补加甲醛时,已加入的RF与L已经完全反应或交联,后加的甲醛虽然可以使线绳与橡胶的静态粘合力增加,但是由于后加的甲醛不能充分参与到RFL 的网络中,造成动态下的粘合力下降。

保持总R/F为1/1.8,第二浴采用TARF(含酰胺键的水溶性树脂,上海麒祥化工有限公司)改性的RFL,芳纶纤维的静态粘合性变化不大,但是动态疲劳性能有所提高,这是由于TARF不仅有利于改善芳纶纤维表面胶膜的韧性,而且其中的酰胺基还可以改善与橡胶的粘合,有利于提高芳纶的疲劳性能。

图解浸胶(五)

RF(树脂)与L(胶乳)的比例对粘合性能的影响

树脂与胶乳的比例对H抽出的影响

在纤维与橡胶的粘合中,如果是织物仅仅浸胶胶乳,由于胶乳与纤维之间缺少相互作用,粘合力是非常低的,因此要靠活性的树脂加强与纤维的粘合。

在PORTER的报告中,发现最佳的H抽出力在以固含量计算时,应该为树脂(RF)20份,胶乳(L)100份的时候,如上图所示;Hupje则发现剥离力最佳时,应为树脂含量为15份的时候,如下图所示,当RFL中含有大量的酚醛树脂时,剥离力却反而大幅度下降。

Takeyama认为是由于树脂含量过高,浸胶层太硬,缺乏柔性所致,此外,他认为也是RFL层与橡胶缺乏相互作用所造成的。

树脂与胶乳的比例对剥离力的影响

RF/L(质量比)与H抽出力和疲劳次数的关系上表为芳纶纤维采用双浴法(第一浴采用环氧树脂,第二浴采用RFL,其中R/F=1/1.8,RF反应时间为6h),RF/L与H抽出力和疲劳次数的关系。

从表可以看出,随着RF/L值中RF树脂的比例增加,H抽出力有所增加,但当RF/L≥18/100时,疲劳性能反而下降。

这是因为随

着RF树脂用量增加,RFL中脆性组分增多,而且随着丁吡胶乳用量减少,RFL中吡啶基团含量减少,极性减弱,与活化的芳纶纤维表面粘合性降低,因而导致疲劳性能下降。

综合以上结果可以看出,RF/L =18/100比较适合于活化的芳纶纤维表面处理。

图解浸胶(三十五)

RFL中使用VP胶乳与不同橡胶配方的粘合

RFL中使用不同的胶乳与不同的橡胶配合时的H抽出情况是不同的,使用丁吡胶乳(VP)时与不同橡胶配方的H抽出情况如下:表1为6种不同的橡胶配方,表2为芳纶的两浴法浸胶配方。

表1

表2

帘线经过预浸胶槽,第一个烘箱温度为150℃,第二个为240度,停留时间分别为120秒和90秒,随后浸胶RFL,在235度下处理90秒,每个烘箱的张力为8.5N。

帘线与6种橡胶的H抽出结果如下图:

图中为采用VP胶乳的RFL浸胶帘线与6种配方橡胶的H抽出力。

其H抽出力与使用SBR胶乳的H抽出力相比,要低许多,最低值为配方A。

减少促进剂用量,可在一定程度上提高H抽出力;增加硫用量,对H抽出力没有明显影响。

NR橡胶中不溶硫的用量对H 抽出力的影响有限,但比较配方D、E、F,可以发现不溶硫用量对NR/SBR混炼胶的H抽出力影响要比对单一的NR或SBR橡胶影响大。