浙大中控硬件DCS基础知识

- 格式:ppt

- 大小:2.48 MB

- 文档页数:48

第一部分概述SUPCON JX-300X DCS由工程师站、操作站、控制站、过程控制网络等组成。

¾工程师站是为专业工程技术人员设计的,内装有相应的组态平台和系统维护工具。

通过系统组态平台生成适合于生产工艺要求的应用系统,具体功能包括:系统生成、数据库结构定义、操作组态、流程图画面组态、报表程序编制等。

而使用系统的维护工具软件实现过程控制网络调试、故障诊断、信号调校等。

¾操作站是由工业PC机、CRT、键盘、鼠标、打印机等组成的人机系统,是操作人员完成过程监控管理任务的环境。

高性能工控机、卓越的流程图机能、多窗口画面显示功能可以方便地实现生产过程信息的集中显示、集中操作和集中管理。

¾控制站是系统中直接与现场打交道的I/O处理单元,完成整个工业过程的实时监控功能。

控制站可冗余配置,灵活、合理。

在同一系统中,任何信号均可按冗余或不冗余连接,详见卡件描述。

对于系统中重要的公用部件,建议采用100%冗余,如主控制卡、数据转发卡和电源箱。

¾过程控制网络实现工程师站、操作站、控制站的连接,完成信息、控制命令等传输,双重化冗余设计,使得信息传输安全、高速。

1.1 系统整体结构JX-300X DCS采用三层通信网络结构,如图1.1-1所示。

最上层为信息管理网,采用符合TCP/IP协议的以太网,连接了各个控制装置的网桥以及企业内各类管理计算机,用于工厂级的信息传送和管理,是实现全厂综合管理的信息通道。

中间层为过程控制网(名称为SCnet Ⅱ),采用了双高速冗余工业以太网SCnet Ⅱ作为其过程控制网络,连接操作站、工程师站与控制站等,传输各种实时信息。

底层网络为控制站内部网络(名称为SBUS),采用主控制卡指挥式令牌网,存储转发通信协议,是控制站各卡件之间进行信息交换的通道。

1-1图1.1-1 JX-300X系统结构图1.2 系统主要性能指标1.2.1 系统规模过程控制网络SCnet Ⅱ连接系统的工程师站、操作站和控制站,完成站与站之间的数据交换。

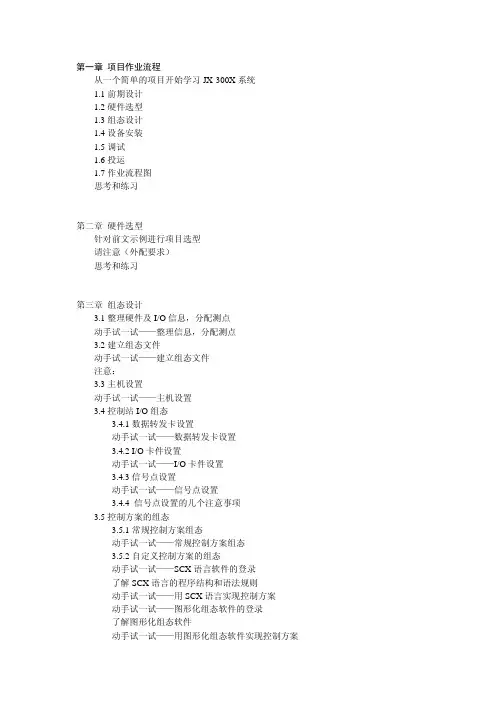

第一章 项目作业流程从一个简单的项目开始学习JX-300X系统1.1前期设计1.2硬件选型1.3组态设计1.4设备安装1.5调试1.6投运1.7作业流程图思考和练习第二章硬件选型针对前文示例进行项目选型请注意(外配要求)思考和练习第三章组态设计3.1整理硬件及I/O信息,分配测点动手试一试——整理信息,分配测点3.2建立组态文件动手试一试——建立组态文件注意:3.3主机设置动手试一试——主机设置3.4控制站I/O组态3.4.1数据转发卡设置动手试一试——数据转发卡设置3.4.2 I/O卡件设置动手试一试——I/O卡件设置3.4.3信号点设置动手试一试——信号点设置3.4.4 信号点设置的几个注意事项3.5控制方案的组态3.5.1常规控制方案组态动手试一试——常规控制方案组态3.5.2自定义控制方案的组态动手试一试——SCX语言软件的登录了解SCX语言的程序结构和语法规则动手试一试——用SCX语言实现控制方案动手试一试——图形化组态软件的登录了解图形化组态软件动手试一试——用图形化组态软件实现控制方案3.6操作站组态3.6.1操作小组的组态动手试一试——操作小组组态3.6.2标准操作画面的制作动手试一试——趋势画面动手试一试——分组画面动手试一试——一览画面动手试一试——总貌画面3.6.3流程图绘制动手试一试——登录、建立流程图文件动手试一试——绘制流程图动手试一试——保存3.6.4报表制作动手试一试——报表制作3.6.5自定义键组态动手试一试——自定义键设定3.6.6语音报警3.7编译、修正思考和练习第四章安装4.1硬件安装:4.1.1安装准备4.1.2卡件安装4.1.3通讯网络连接4.1.4端子接线4.2软件安装思考和练习第五章联机调试5.1上电步骤5.2组态下载和传送5.2.1下载5.2.2传送5.3权限设置及登录5.3.1操作权限5.3.2设置口令5.3.3操作人员登录5.4熟悉操作界面5.5系统冗余配置测试5.5.1主控卡的冗余测试5.5.2数据转发卡的冗余测试5.5.3通信端口冗余测试5.5.4 HUB的冗余测试5.6主控制卡掉电测试5.7 I/O通道测试5.7.1模拟输入信号测试5.7.2开入信号测试5.7.3模拟输出信号测试5.7.4开出信号测试5.8 ADV ANTROL 软件测试5.9系统模拟联调思考和练习第六章投运思考和练习第七章维护与疑难解析7.1系统使用维护7.1.1 日常维护7.1.2 预防维护7.1.3 故障维护7.1.4 大修期间维护7.1.5 大修后系统上电7.2常见故障处理7.2.1操作站故障。

第一章 项目作业流程从一个简单的项目开始学习JX-300X系统1.1前期设计1.2硬件选型1.3组态设计1.4设备安装1.5调试1.6投运1.7作业流程图思考和练习第二章硬件选型针对前文示例进行项目选型请注意(外配要求)思考和练习第三章组态设计3.1整理硬件及I/O信息,分配测点动手试一试——整理信息,分配测点3.2建立组态文件动手试一试——建立组态文件注意:3.3主机设置动手试一试——主机设置3.4控制站I/O组态3.4.1数据转发卡设置动手试一试——数据转发卡设置3.4.2 I/O卡件设置动手试一试——I/O卡件设置3.4.3信号点设置动手试一试——信号点设置3.4.4 信号点设置的几个注意事项3.5控制方案的组态3.5.1常规控制方案组态动手试一试——常规控制方案组态3.5.2自定义控制方案的组态动手试一试——SCX语言软件的登录了解SCX语言的程序结构和语法规则动手试一试——用SCX语言实现控制方案动手试一试——图形化组态软件的登录了解图形化组态软件动手试一试——用图形化组态软件实现控制方案3.6操作站组态3.6.1操作小组的组态动手试一试——操作小组组态3.6.2标准操作画面的制作动手试一试——趋势画面动手试一试——分组画面动手试一试——一览画面动手试一试——总貌画面3.6.3流程图绘制动手试一试——登录、建立流程图文件动手试一试——绘制流程图动手试一试——保存3.6.4报表制作动手试一试——报表制作3.6.5自定义键组态动手试一试——自定义键设定3.6.6语音报警3.7编译、修正思考和练习第四章安装4.1硬件安装:4.1.1安装准备4.1.2卡件安装4.1.3通讯网络连接4.1.4端子接线4.2软件安装思考和练习第五章联机调试5.1上电步骤5.2组态下载和传送5.2.1下载5.2.2传送5.3权限设置及登录5.3.1操作权限5.3.2设置口令5.3.3操作人员登录5.4熟悉操作界面5.5系统冗余配置测试5.5.1主控卡的冗余测试5.5.2数据转发卡的冗余测试5.5.3通信端口冗余测试5.5.4 HUB的冗余测试5.6主控制卡掉电测试5.7 I/O通道测试5.7.1模拟输入信号测试5.7.2开入信号测试5.7.3模拟输出信号测试5.7.4开出信号测试5.8 ADV ANTROL 软件测试5.9系统模拟联调思考和练习第六章投运思考和练习第七章维护与疑难解析7.1系统使用维护7.1.1 日常维护7.1.2 预防维护7.1.3 故障维护7.1.4 大修期间维护7.1.5 大修后系统上电7.2常见故障处理7.2.1操作站故障。

浙大中控硬件DCS基础知识什么是DCSDCS是分布式控制系统(Distributed Control System)的英文缩写,是一种用于工业自动化控制的计算机控制系统,它以微处理器为基础,将控制功能和I/O(输入/输出)分布在各个控制单元中,从而实现对整个生产制造过程的控制和调节。

DCS广泛应用于化工、电力、冶金、石油、天然气、矿产等工业领域,被誉为工业自动化的“大脑”。

DCS的发展历史DCS的历史可以追溯到20世纪60年代,当时,仪表控制系统是工业现场监控的主要手段,但由于数据处理和通讯技术水平的限制,仪表控制系统存在着集中式、反应慢、耗能高等诸多问题。

1975年,美国福特汽车公司提出了“福特自由流水车间”概念,启发了DCS技术的发展。

当时的DCS技术主要应用于离散制造过程,如汽车、机械等,后来逐渐向连续制造过程、基础化工等“重过程”领域拓展。

80年代,DCS的应用半径更进一步,逐渐向电力、石油、天然气等领域渗透,90年代,DCS技术应用范围得到了进一步扩展,如在化工行业中应用的批量过程控制系统(BPCS),以及现代化电厂和炼油厂所采用的多重切换控制系统(MTS)等。

DCS的硬件组成DCS系统由分布控制器和输入/输出单元组成,其中分布控制器又分为上下位机和输入/输出机架。

上位机上位机是DCS系统中的核心部分,起着指挥控制系统的作用。

目前的DCS上位机采用的是工业计算机,其处理器等配置与普通PC机相近。

上位机主要负责以下几个功能:1.控制系统的启动、停止、参数设定和校准;2.对控制信息进行采集、处理、分析和存储;3.实时显示控制过程,并提供数据分析、报表输出等功能;4.通过通讯接口将数据和指令传递给下位机。

下位机下位机是DCS系统中的数据采集、控制和执行的核心部分,其基本构建单元为输入/输出模块,其具体组成包括输入/输出单元和控制器。

输入/输出单元DCS输入/输出单元(I/O)是控制系统中的最重要部分,负责将控制机房的所有实际物理量(如温度、压力、液位、流量等)转换为数字信号,传送至输出单元,然后将控制命令从分布式控制器上传至I/O单元,控制执行对象的输出,实现对过程的控制。