马氏体相变

- 格式:doc

- 大小:99.00 KB

- 文档页数:4

第四章 马氏体相变随着科学技术的发展和人们对材料性能的要求越来越高,材料相变的研究也成为了一个热门的领域。

其中,固态相变是最为基础和广泛的相变形式之一。

在这其中,马氏体相变是一个相对特殊和有意义的相变过程。

一、马氏体相变的定义和分类马氏体相变,是指在含碳钢中,当钢经过一定的热处理过程后,在室温下形成一种具有变形性能的组织结构。

其核心原理是在高温下形成一种奥氏体,然后通过快速冷却过程,在室温下形成一种具有弹性、变形及塑性的马氏体组织结构。

根据马氏体相变的不同起始组织结构,其可以分为两种类型:一类是由完全奥氏体组成的马氏体相变,另一类是由贝氏体(以及在贝氏体上产生马氏体)组成的马氏体相变。

1.完全奥氏体马氏体相变当钢经过高温处理后,在其细小的晶粒中,完全转化为奥氏体组织。

通过钢的快速冷却 (通常在水、油、盐水等介质中进行),奥氏体中的部分碳原子被固溶,在马氏体的组织中重新排列,最终形成一种具有高强度和塑性的马氏体组织结构。

这种马氏体相变过程,称为完全奥氏体马氏体相变。

2.贝氏体马氏体相变贝氏体正常情况下是由冷却慢、回火温度低的钢中形成的。

它是由一种由铁与铁素体间化合物构成的细小晶粒组成的组织,这种组织强度比较低,韧性高,且具有较高的弹性变形和形变能力。

当这种钢经过高温处理后,由于组织发生了相变,大量贝氏体消失,而代替它的则是奥氏体组织。

这样在快速冷却的过程中,就会在奥氏体中形成一定数量的针状马氏体组织结构。

二、马氏体相变的影响因素马氏体相变的过程涉及到多个变量和影响因素,其中最重要的一些因素包括:1.冷却速度作为一种固态相变过程,马氏体相变的核心就是快速冷却过程。

通常来说,冷却速度越快,产生的马氏体组织也就越细小,强度也就越高。

2.合金元素含量合金元素在钢制造中有着重要的作用。

它们可以调节钢的合金成分和钢的性能,使钢的性能得到提升。

其中,加入Cr、Ni、Mn等元素可以有效地提高马氏体相变的开始和结束温度,这有利于得到良好的马氏体组织结构。

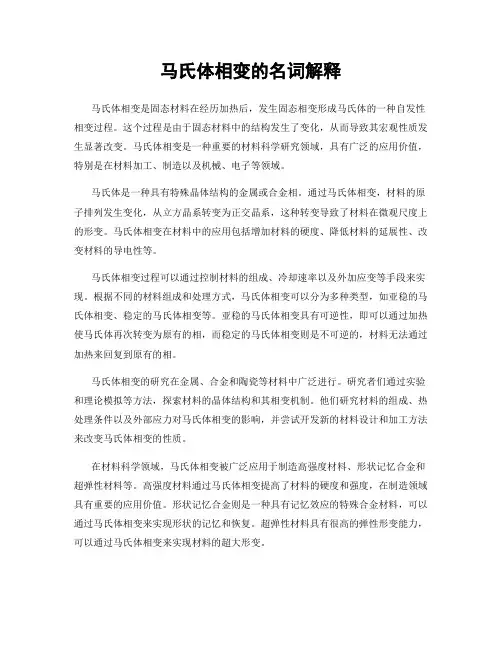

马氏体相变的名词解释马氏体相变是固态材料在经历加热后,发生固态相变形成马氏体的一种自发性相变过程。

这个过程是由于固态材料中的结构发生了变化,从而导致其宏观性质发生显著改变。

马氏体相变是一种重要的材料科学研究领域,具有广泛的应用价值,特别是在材料加工、制造以及机械、电子等领域。

马氏体是一种具有特殊晶体结构的金属或合金相。

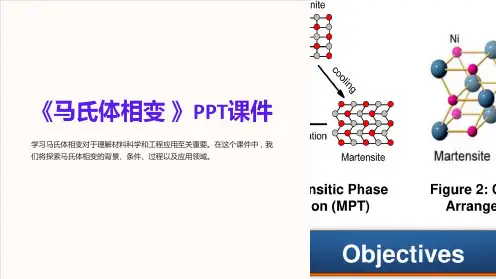

通过马氏体相变,材料的原子排列发生变化,从立方晶系转变为正交晶系,这种转变导致了材料在微观尺度上的形变。

马氏体相变在材料中的应用包括增加材料的硬度、降低材料的延展性、改变材料的导电性等。

马氏体相变过程可以通过控制材料的组成、冷却速率以及外加应变等手段来实现。

根据不同的材料组成和处理方式,马氏体相变可以分为多种类型,如亚稳的马氏体相变、稳定的马氏体相变等。

亚稳的马氏体相变具有可逆性,即可以通过加热使马氏体再次转变为原有的相,而稳定的马氏体相变则是不可逆的,材料无法通过加热来回复到原有的相。

马氏体相变的研究在金属、合金和陶瓷等材料中广泛进行。

研究者们通过实验和理论模拟等方法,探索材料的晶体结构和其相变机制。

他们研究材料的组成、热处理条件以及外部应力对马氏体相变的影响,并尝试开发新的材料设计和加工方法来改变马氏体相变的性质。

在材料科学领域,马氏体相变被广泛应用于制造高强度材料、形状记忆合金和超弹性材料等。

高强度材料通过马氏体相变提高了材料的硬度和强度,在制造领域具有重要的应用价值。

形状记忆合金则是一种具有记忆效应的特殊合金材料,可以通过马氏体相变来实现形状的记忆和恢复。

超弹性材料具有很高的弹性形变能力,可以通过马氏体相变来实现材料的超大形变。

总结来说,马氏体相变是固态材料在加热过程中发生的一种自发性相变,其通过改变材料的晶体结构和原子排列来实现材料性能的改变。

马氏体相变对于材料科学的发展具有重要的意义,它在材料制造、加工以及电子等领域的应用也呈现出广阔的前景。

研究者们将继续在这一领域进行深入研究,以推动材料科学的发展和创新。

马氏体相变的基本特征引言马氏体相变是指固体材料经过快速冷却或机械应力作用后,在普通的冷处理条件下发生的晶体结构相变现象。

马氏体相变具有广泛的应用背景,在材料科学和工程领域具有重要的意义。

本文将从马氏体相变的定义、形成机理、基本特征以及应用方面进行探讨。

马氏体相变的定义马氏体相变是指固体材料在冷却过程中经历组织相变,从高温相变为低温相的过程。

这种相变过程是一种固态相变,属于无序到有序的结构转变,通常发生在低温下。

马氏体相变的特点是快速、均匀和可逆的。

马氏体相变的形成机理马氏体相变的形成机理主要涉及晶格畸变、原子扩散和位错运动等过程。

通常情况下,当固体材料经历冷却过程时,晶格会发生畸变,从而形成新的有序结构。

这种畸变能够通过原子的扩散来进行传播,并且位错运动也会促进马氏体相变的形成。

马氏体相变的基本特征马氏体相变具有以下几个基本特征:1.快速性:马氏体相变是一个快速的相变过程,通常在毫秒至微秒的时间尺度内发生。

这种相变速度快的特点使得马氏体相变在某些应用中具有重要意义,比如形状记忆合金。

2.可逆性:马氏体相变是可逆的,即当加热到一定温度时,马氏体又会重新转变为高温相。

这种可逆性使得马氏体材料可以多次进行相变过程,具有重复使用的特点。

3.形状记忆效应:马氏体相变材料具有形状记忆效应,即在经历应力作用后,材料可以保持其原来的形状。

这种形状记忆效应使得马氏体相变材料在机械领域有广泛的应用,比如医疗器械和航空航天。

4.结构转变:马氏体相变是由无序的高温相向有序的低温相转变的过程。

在相变中,晶格结构会发生改变,从而影响材料的力学性能和磁性能等。

马氏体相变的应用马氏体相变具有广泛的应用背景,主要包括以下方面:1.形状记忆合金:马氏体相变材料在形状记忆合金中有广泛的应用。

形状记忆合金可以通过调控温度或应力来改变其形状,并且具有良好的可逆性和稳定性。

这种特性使得形状记忆合金在医疗器械、汽车工业和航空航天等领域有广泛的应用。

马氏体相变一、定义和基本特征1.定义:替换原子经无扩散切变位移(均匀和不均匀形变),并由此产生形状和表面浮突、呈不变平面应变特征的一级、形核、长大型相变[1]。

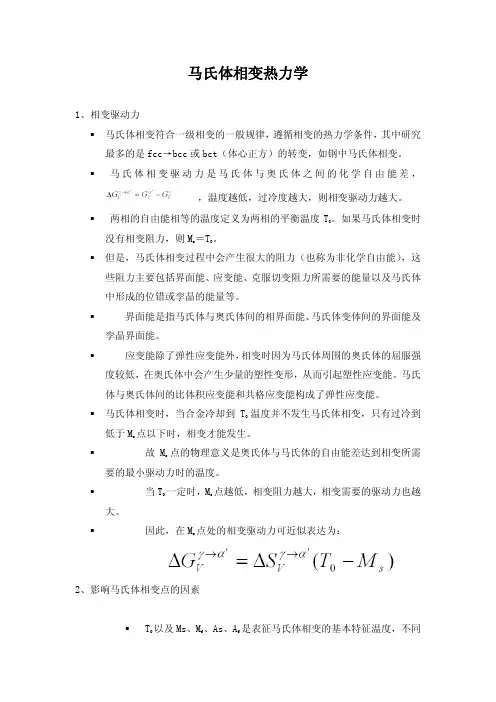

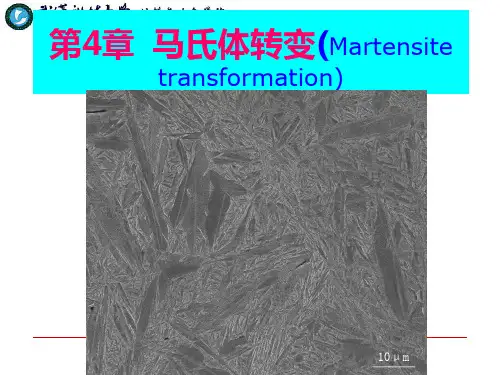

2.基本特征:(1)无扩散性;(2)以切变为主,具有表面浮突现象;(3)具有一定位向关系,如K-S关系,西山关系,G-T关系等;(4)惯习面在相变过程中不畸变不转动(即不变平面);3.马氏体的主要形态(1)板条马氏体:对于钢材,中低碳钢、温度较高时易形成(下图左为光镜下的组织结构,右为电镜下的组织结构);(2)片状马氏体:对于钢材,中高碳钢、温度较低时易形成(下图左为光镜下的组织结构,右为电镜下的组织结构);二、马氏体转变的机理1.相变驱动力相变的驱动力来自于新、旧两相的吉布斯自由能之差。

系统总的自由能决定相变过程及相变产物微观组织的演化规律。

总的自由能包括体积化学自由能、界面能、由畸变产生的弹性应变能,如存在外加场,还应考虑外加应力场、电场、温度场及磁场等的影响[2]。

G=Gch + Gel+Gin(体积化学自由能、由畸变产生的弹性应变能、界面能三种能量不同的文献有不同的物理模型描述,这里不详细进行描述)2.马氏体转变的切变模型[3](1)Bain模型Bain模型并不是真正意义上的切变模型,其描述了晶体点阵的改组并不涉及切变,不存在不变平面,无法解释表面浮突现象。

(2)K-S模型K-S 切变能够成功地导出所测到地点阵结构和取向关系,但对于惯习面和浮突的预测与实际相差较大。

(3)G-T 模型G-T 模型能够很好地解释了马氏体的点阵改组、宏观变形、位向关系、表面浮凸,特别是预测了马氏体内的两种主要的亚结构——位错和孪晶,但不能解释惯习面是不变平面以及低、中碳钢的位向关系。

(4)晶体学表象理论晶体学表象理论不解释原子如何移动导致相变,只根据转变起始和最终地晶体形态,预测马氏体转变地晶体学参量。

三、马氏体相变的有限元模型[4]1.介观模型(1)相变驱动力体系的自由能可表示为:G =ψ (εe ,c i ,θ)-σ:ε=ψel (εe ,c i )+c i ψi θ(θ)i =0m∑ +ψ in (c i )-σ:ε 其中,ψ为Helmholtz 自由能,ψel 为弹性能,ψi θ为第i 个马氏体变体在温度为θ时的化学能,ψin 为界面能。

马氏体相变的基本特征1、无扩散性▪马氏体相变是低温相变,有些高合金钢的转变温度在0℃以下甚至还要低得多。

在这样低的温度下,原子不可能扩散,其有利证据是:▪①马氏体的含碳量与奥氏体的含碳量相同;▪②有些马氏体的有序结构与母相的有序结构相同;▪③有些合金在非常低的温度下发生马氏体相变时,其形成速度仍然很快,如在Fe-C、Fe-Ni合金中,在-20~-195℃范围内,一片马氏体的形成时间约为0.05-0.5μs。

▪上述事实说明,在如此低的温度下以单个原子跳动进行的扩散来达到如此高的形成速度是不可能的,因此无扩散性是马氏体相变的基本特征。

▪尽管有些实验证实,低碳马氏体相变由于形成温度较高,尺寸较小的碳原子可以进行微量的短程扩散,但这并不是相变的控制因素。

▪事实上,马氏体相变是通过切变方式进行的,相界面处的母相原子协同地集体迁移到马氏体中去,迁移距离不超过一个原子间距,这一点与扩散型相变明显不同。

2、表面浮凸和共格切变性马氏体相变时,除了均匀的体积变化外(钢中马氏体相变大约产生3~4%的体积应变),在转变区域中还会产生点阵畸变,在经过抛光的样品,表面上出现晶面的倾动,并使周围基体产生变形,这种现象称为表面浮凸,如图。

如果在抛光表面上预先画上一条直线刻痕,马氏体相变后,直线刻痕在相界面处出现转折,形成了折线。

▪上述事实说明,马氏体相变是通过均匀切变方式进行的(严格地说应该为拟切变,因为除了切应变,还伴随有少量的正应变),刻痕在表面并未断开,而呈连续的折线,表明相界面没有发生转动,在相变中始终保持为平面。

▪由于这些晶体学特征,在相界面上的原子始终为两相所共有,故马氏体与母相之间的界面为共格界面。

3、不变平面——惯习面▪马氏体总是在母相的一定晶面上形成,并且沿一定的晶向生长,这个晶面和晶向分别称为马氏体的惯习面和惯习方向。

▪马氏体的惯习面是马氏体与母相间的界面,也就是马氏体形成时的切动面,此面在生长过程中既不畸变也不转动,这样的平面称为不变平面,因此马氏体的惯习面为不变平面。

马氏体相变机理研究进展摘要:马氏体应用在钢的强化,现今多数的结构钢件还是以淬火得到马氏体、再进行回火,产生马氏体的目的为强化,可应用在工程实用中,对马氏体的研究变得越来越受关注。

关键字:马氏体;相变;形核;1 引言:马氏体最初是在钢中发现的:将钢加热到一定温度后经迅速冷却,得到的能使钢变硬、增强的一种淬火组织。

是碳在ɑ-Fe中过饱和固溶体,为体心正方结构。

1895年法国人奥斯蒙为纪念德国冶金学家马滕斯,把这种组织命名为马氏体。

20世纪以来,对钢中马氏体相变的特征累积了较多的知识,又相继发现在某些纯金属和合金中也具有马氏体相变,如:Ce、Co、Hf、Hg、La、Li、Ti、Tl、Pu、V、Zr、和Ag-Cd、Ag-Zn、Au-Cd、Au-Mn、Cu-Al、Cu-Sn、Cu-Zn、In-Tl、Ti-Ni等。

目前广泛地把基本特征属马氏体相变型的相变产物统称为马氏体。

2.相变特征和机制马氏体相变具有热效应和体积效应,相变过程是形核和长大的过程。

但核心如何形成,又如何长大,目前尚无完整的模型。

马氏体长大速率一般较大,有的甚至高达10cm·s。

人们推想母相中的晶体缺陷(如位错)的组态对马氏体形核具有影响,但目前实验技术还无法观察到相界面上位错的组态,因此对马氏体相变的过程,尚不能窥其全貌。

其特征可概括如下:马氏体相变是无扩散相变之一,新相(马氏体)承袭了母相的化学成分和原子序态。

马氏体相变时原子有规则地保持其相邻原子间的相对关系进行位移,这种位移是切变式的,且原子位移导致点阵应变,这种切变位移不但使母相点阵结构改变,而且有形状变化。

由于马氏体相变时原子规则发生位移,使新相和母相之间始终保持一定的位向关系。

在铁基合金中由体心立方马氏体时具有著名的K-S关系(111)r//(011)M、[101]r//[111]M。

必须有足够的奥氏体过冷度才能产生点阵切变,形成马氏体。

转变开始温度定义为Ms,碳和置换合金元素增加奥氏体的切变抗力,降低Ms。

中碳钢中合金元素与Ms的关系式为如下:Ms=539-423C-30.4Mn-12.1Cr-17.7Ni-7.5Mo。

在一般合金的马氏体相变中,马氏体形成量只是温度的函数,即随着温度的下降,马氏体的形成量增大,称为变温马氏体,而随着时间的延长,马氏体形成量增多,称为等温马氏体。

2.1马氏体相变特征:1)无扩散型过程:1930年在已发现高碳型马氏体(包括含高Ni~30%Ni的Fe-Ni)形成很快,称为快速型马氏体,以后由电阻测定并以示波器显示,一片马氏体在(0.5~5)×10-7S形成,相当于形成速率为1100m/s,在80~250K温度范围内长大速率都在103m/s数量级,在80K低温下,原子不可能作超过一个原子间距的迁动,说明马氏体相变为无扩散型相变,且高碳钢经淬火后呈现马氏体和残余奥氏体两相,经分别测得两相的点阵常数,得出两相含碳量相同,证明马氏体相变中并不改变成分,高碳钢经淬火后,以穆斯堡尔谱仪没得残余奥氏体内在(八面体中心)的位置直接复制给马氏体,这些实验均显示马氏体相变中原子无扩散特征。

2)表面浮突和开关改变:Bain在1924年就曾报道,在预先抛光的试样表面上,冷至液体空气形成马氏体后出现皱纹有关研究得出马氏体在相变时所呈现的表面浮突是与均匀切变紧密联系,而马氏体的表面浮突会使相变前已经存在的滑移线或刻痕直线被折位移,直线刻痕可被折成几段直线,但在两交界面上仍保持连续,这样浮空无疑是由宏观形所引起的,显示在相变过程中发生形状改变,但相界面并不发生应和转动,使被折刻痕保持连续。

3)惯习面及不应变性:马氏体开始在母相的一定晶体面上形成,这一定晶体面称为惯习面。

在马氏体长大时,惯习面就成为两相的交界面。

通过大量的实验结果,表明马氏体相变具有一定的惯习面,惯习面都不是简单指数面,而且在相变中既不发生应变,也不经转动。

4)新旧相之间保持一定的位向关系:在Fe-C合金经马氏体相变后在新旧相晶体面和晶体方向之间都保持一定的关系。

{111}γ||{011}m,[01]γ||[11]m,这表示奥氏体的{111}面转变为马氏体的{011}面,原奥氏体的[01]取向就成为了马氏体的[11];在相变过程中或在两相共存时,{011}m就平行于{111}γ,[11]m就平行于[01]γ,因此此位向关系称为K-S关系。

而西山测定Fe-Ni合金的位向关系为{111}γ∥{110}m ; <211>γ∥<110>m,因此马氏体相变时新旧相之间保持一定的晶体学位向关系,但也不是简单的指数和取向的互相平行。

5)马氏体内的亚结构:马氏体组织内出现的组织结构称为亚结构,在低碳马氏体内呈现密度较高的位错,在高碳马氏体内以细的孪晶作为亚结构;有色合金马氏体的亚结构为孪晶或层错,有的呈层状组织,也是由层错所组成。

且马氏体相变产物-如孪晶,显示有的区域经过切变,有的未经切变,因此马氏体内的亚结构是相变时局部切变的产物。

6)相变的可逆性:当冷却时进行高温母相变为马氏体P-M相变,称为冷却相变,当加热时发生马氏体逆变为母相M-P的相变,称为可逆相变。

马氏体相变具有可逆性。

当母相冷却时在一定温度开始转变为马氏体,把这温度标作Ms,加热时马氏体逆变为母相,开始逆变的温度标为As。

像Au-Cd这类合金冷却时马氏体长大、增多,一经加热又立即收缩,甚至消失。

因此这类合金的马氏体相变具有热弹性,称为热弹性马氏体相变。

7)马氏体转变的温度-时间关系在一般合金的马氏体相变中,马氏体形成量只是温度的函数,即随着温度的下降,马氏体的形成量增大,称为变温马氏体的形成。

但在有些合金 (Fe-Ni-Mn)中马氏体的形成量却是时间的函数,即在一定温度下,随时间的延长,马氏体形成量增多,称为等温马氏体的形成。

一些高碳高合金钢,如高速钢、轴承钢,主要形成变温马氏体,但在一定条件下也能形成等温马氏体。

这两类马氏体在本质上可能是一致的,不过在变温马氏体形成时母相不易继续相变,必须降温,增加相变的驱动力才能继续形成马氏体。

一定的应力和形变作为附加的驱动力,会促使马氏体的形成;但过量的形变又会阻碍马氏体相变的进行。

2.2马氏体相变的类型:1)按相变驱动力分类:可分为两类,一类是相变驱动力较大,达几百卡/mol,铁基合金中面心立方母相转变为体心立方(正方)马氏体属于这一类;另一类是相变驱动力较小,只有几十卡/mol,其中包括由面心立方母相转变为六方相马氏体和一些热弹性马氏体,如钴及钴合金的相变。

2)形成方式分类:马氏体的变温形成,大多数钢种在Ms下,马氏体的数量决定于温度,即冷至Ms点时最初少部分马氏体很快形成,继续降温至Ms以下某一温度,又有一部分马氏体很快形成,在这温度下继续保温,马氏体不再继续产生或长大,要冷到更低的温度,才有一部分马氏体又很快形成,因此,马氏体形成数量只决定于温度而不依赖于时间,这种形成称为变温形成。

2)马氏体的等温形成:有些合金在一定温度下保温,经一定的孕育期后形成马氏体,随着保温时间的增长,马氏体量不断增加,称为马氏体的等温形成。

一般可分为三类,1:原有马氏体的继续长大,较小的原有马氏体及在马氏较平整的一边往往容易继续长大,当残余奥氏体量较长少(<40%)时,等温马氏体主要以这类方式形成;2:重新形核长大,当残余奥氏体量较多(<50%),等温马氏体的形成以在残余奥氏体内重新形核长大的方式为主;3:在原有马氏体的某些边上形成等温马氏体,以这类方式形成的马氏体数量不大,且数量不随着残余奥氏体含量而变化。

一般残余奥氏体量与等温马氏体形成数量之间的关系为:残余奥氏体量愈大,等温马氏体形成的总量愈大,且主要由重新形核长大形成。

从奥氏体转变为马氏体后,优良的力学性能将发生显著变化。

钢经淬火后获得的马氏体组织,硬度显著提高,而脆性也增加。

钢中马氏体的硬度主要是随着碳含量的增加而提高,但当碳含量约增至0.6%~0.7%后,硬度几乎不再随之提高;钢中合金元素含量不太高时,对钢完全淬成马氏体后的硬度没有显著影响,由于马氏体很脆,所以淬火后未经回火的钢冲击韧性很低,马氏体针的大小对冲击韧性的影响很大,马氏体针愈粗大,冲击韧性就愈低,故以隐晶马氏体组织的韧性较佳。

由于淬火组织中存在很大的内应力,所以在实际应用时,需要在淬火后进行回火处理,以获得较好的综合力学性能。

马氏体相变规律在工业上的应用,已有显著效果,除马氏体强化普通应用于钢铁外,在钢铁热处理中还利用相变规律来控制变形,改善性能。

3)爆发型相变:一些Ms温度低于零度的合金经冷至一定温度Mb时瞬间剧烈地形成大量马氏体。

4)热弹性-半热弹性和非热弹性马氏体相变:在含Ni的Cu-Al合金马氏体加热和冷却,分别呈现消、长现象,称之为热弹性马氏体相变。

一般认为,在略低于T0温度就形成马氏体,加热时又立刻进行逆相变,即相变热滞小的,呈现热弹性马氏体相变。

形核和长大:马氏体的数量只随温度的降低而增加,它是温度的函数;钢中马氏体形成又是很快的;所以马氏体相变是一个形核和长大的过程。

3 工业应用马氏体相变规律在工业上的应用,已具显著效果。

除马氏体强化普遍应用于钢铁外,在钢铁热处理中还利用相变规律来控制变形,以及改善性能。

人们目前对铁基合金的成分、马氏体形态和力学性质之间的关系已有较明晰的认识,具备位错亚结构的低碳型(条状)马氏体有一定的强度和良好的韧性,具备孪晶亚结构的高碳型(片状)马氏体有很高的强度但韧性很差。

按此,低碳马氏体已在工业上有较大量的应用。

形变热处理的应用,以及马氏体时效钢(含碳~0.02%)的创制都是利用低碳马氏体的良好韧性。

利用马氏体相变时塑性增长,已建立了相变诱发塑性钢(TRIP钢)。

有些合金如(Au-Cd,In-Tl等)在受一定应力时会诱发形成马氏体,相应地产生应变,应力去除后马氏体立即逆变为母相,应变回复。

这现象称为“伪弹性”。

具有热弹性和伪弹性的部分合金中还具有“形状记忆效应”,即合金经马氏体相变后经过形变使形状改变,但经过加热逆变后对母相原来形状有记忆效应,会自动回复母相的原来形状,有的合金不但对母相形状,而且再次冷却时对马氏体形状也具有记忆效应称为“双程记忆效应”。

利用这种效应制成的形状记忆合金,已可工业应用。

4 结论:几十年来马氏体相变的研究,从表象逐步深入到相变的本质,但是对一些根本性问题还认识得不很完整。

马氏体相变时母相和新相成分相同,因此可以把合金作为单元系进行相变的热力学研究。

用热力学处理来计算Ms 温度以及验证相变过程的工作还处于发动阶段。

虽然从实验上可以得到相变的惯习面、取向关系以及应变量,但相变过程中原子迁动的过程尚未了解。

晶体学的表象理论,应用数学(矩阵)处理,预测马氏体相变过程的形状改变是均匀点阵形变、不均匀形变和刚性转动的结果;这只在Au-Cd、Fe3Pt及高镍钢和高铝钢中得到验证,对大多数合金还不完全与实验结果相符合。