轮转机套印不准故障原因处理

- 格式:doc

- 大小:10.50 KB

- 文档页数:1

套印不准原因分析套印是印刷品制作中最重要的一个步骤,其中套印精度对印刷品的质量和效果有着决定性的影响。

然而,由于种种原因,有时候套印不准就会发生,导致印刷品质量下降或者无法使用。

下面我们将分析套印不准的一些原因及其解决方法。

防伪印刷中套印不准的原因1. 印刷设备问题在防伪印刷中,套印不准的一个常见原因就是印刷设备问题。

印刷机的调节和维护不当会导致印刷品出现毛边、错位、噪点等问题。

此外,如果套印部件受到损坏或者磨损,也会导致套印不准的情况发生。

这时候需要对印刷设备进行检修,保证其调节和维护的良好性。

2. 印刷版问题印刷版是实现套印的重要组件,若印刷版的制作存在问题,就容易导致套印不准。

比如在制版过程中,如果版面位置、大小、精度等方面出现偏差,则会导致套印不准,需要重新制版。

此外,印刷版的使用寿命很有限,如果版面已经磨损、老化,也会导致套印不准的情况出现。

这时候需要对印刷版进行更换或是加强其使用寿命的管理。

3. 版面设计问题版面设计不良也是导致套印不准的原因之一。

由于版面设计方面的问题,可能会导致版面出现一些不规则的形状或者不对称的情况,从而影响套印的准确性。

解决这个问题的方法就是加强版面设计的风格规范性,确保设计的精度和准确性,并在印刷品制作之前进行严格的软件检测。

4. 印刷基材问题印刷品的基材也是导致套印不准的一个重要原因。

如果基材的表面质量不好,或者表面的平整度不够,也会导致套印不准。

这时候需要在选材和准备工作上进行更加严谨的操作,确保基材的表面质量符合要求,并且进行适当的清洁和处理工作。

总结套印不准是防伪印刷中不可忽略的问题,其涉及到印刷品的质量和效果。

我们需要在印刷设备、印刷版、版面设计和印刷基材等方面进行必要的准备和管理,才能保证套印的准确性和印刷品的质量。

同时,我们也需要根据具体情况采取相应的措施,及时解决套印不准的问题,从而保证印刷品的正常使用和良好的效果。

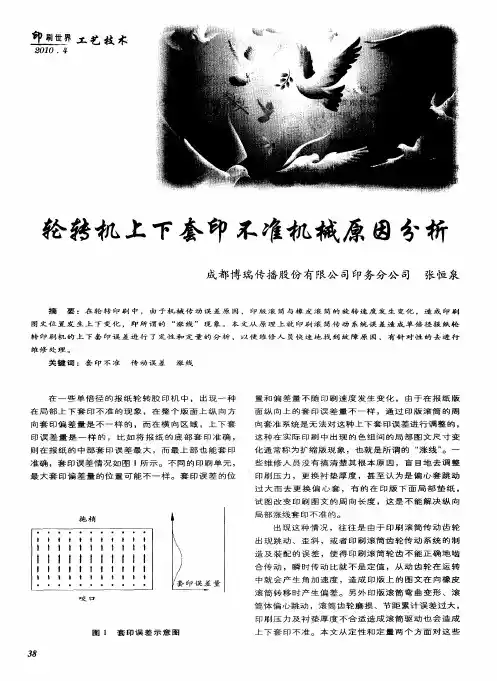

胶印常见套印不准故障及解决方法一印版因素1.弯曲变形: 制得的印版,被安装到印刷机的印版滚筒上,便由平面变成了圆筒形,变形最严重的是印版上用于印刷的表面。

当滚筒直径一定时,版面弯曲变形随印版厚度的增大而增加。

由于印版变形会直接导致套印不准,为了控制变形,需要采用薄印版印刷,并且应使每块印版产生的弯曲形变接近,以保证套印准确。

2.拉伸变形: 印版安装到印版滚筒上,要施加张力拉伸使其固定,印版必定产生拉伸变形。

拉伸变形值主要受三个因素的影响:一是紧版拉力,拉力越大,印版的拉伸变形愈严重;二是印版厚度,厚度越大,其拉伸变形愈小;三是印版长度,长度越长,拉伸值愈大,这在幅面较大的印刷机上反映较为明显。

因此,为了保证套印准确,应选取较厚的版材晒制主要色版,装版时张紧力要适中且用力均匀,以固定住不滑移为度。

3.其他变形: 印版固定在印版滚筒上之后,其实际变形主要是弯曲和拉伸变形的组合。

在试印过程中,如果发生套印不准,需要调节印版位置。

由于敲击或拉动,可能会使印版产生一些其他形式的变形,严重时甚至在版夹叼口部分出现断裂,因此在装版和调版时,应规范操作,印版的轴向移动和周向移动配合进行,不可盲目地拉版调整版位,应先分析原因,再采取措施进行调整。

有经验表明,印版的周向移动距离与轴向移动距离之比等于印版长宽比(一般胶印机的印版长宽比是5∶4)较为合适。

二纸张因素1.纸张裁切: 纸张是印刷的主要承印材料,首先是纸张的裁切精度,单张纸必须是规则的矩形,且堆码整齐,否则将影响套印精度。

2.纸张变形: 在多色印刷中,因纸张变形而引起套印不准是影响套印精度的主要因素。

纸张形变可分为自然形变与压力形变。

自然形变是指纸张在没有外力作用的情况下,因自身含水量的变化(吸水或脱水)而产生的尺寸伸长或缩短形变。

这种形变与环境温度和湿度有着密切的关系,因此要对印刷车间的温湿度进行严格控制,一般温度变化不超过±3℃。

压力形变是指纸张在滚筒滚压过程中受到挤压力作用导致纤维错位而产生的尺寸和面积的塑性形变。

产品套印不准的原因分析与处理方法凸版印刷品的套印精度如何是衡量产品质量的重要指标之一,它理所当然成为印刷过程中质量控制的重要项目。

然而,由于受到方方面面条件的影响和制约,产品套印不准在印刷过程中不乏存在,既降低了产品质量,又给生产带来诸多的麻烦。

所以,如何提高产品的套印精度显得极为重要。

纵观印刷过程中的产品套印不准故障情况,归纳起来其原因有:设备使用磨损精度下降;机器调整不良;纸张伸缩变形;操作工艺方法不妥和印版版芯变异引起不准等等情况。

一、设备精度差引起的产品套印不准设备作为印刷的重要工具,其精度如何很大程度上决定了产品的套印质量。

当设备上的要害零部件出现磨损间隙、松动时,必然将产生套印不准故障,如印机上的滚筒齿轮、版台齿条、连杆轴承、轨道、递纸牙、凸轮以及联动前,侧规作运动的机件,发生磨损松动时,就很容易使印品的“上下”(即纵向)和“来去”(轴向)版面套印失准。

产品套印不准故障发生后,应进行检查、分析和判断,看看是否因设备精度不良引起的,其鉴别方法有:空压印检查法,即在包衬正常勒紧的情况下,按正常印刷速度连续空压印数次,观察包衬上印迹套合的准确程度,如印迹双影严惩则说明机器精度不良,与压印运动有关联的部件磨损、松动厉害。

另外,也可以取数张平整度、挺度较好的70克以上的纸张,用同一个版面连续套印两次,观察印迹套合情况,如果一边套印较准,一边出现明显的双印,则说明递补纸牙或前规或输纸机构精度不良,应根据实际情况采取相应的修复和高速措施。

为了防止设备精度下降引起的套印不准,应科学合理地使用设备,切忌让机器每天连续24小时不间断运转生产,使机器没有一个冷却的机会,以致部件磨擦受热过度,疲劳造成精度下降甚至损坏。

平时应注重对设备的润滑,防止润滑不良引起的要害部件磨损,这是确保套印准确的重要措施。

二、机器调整不当引起的产品套印不准在印刷过程中,若前远见调太小使咬牙的叼纸量过小,咬不紧纸边压印时就容易产生滑移,引起咬口针位不稳;递纸牙、咬牙开闭动作失调、叼纸压的压力不足也会使印张前规针位不准;输纸系统的一些部件失调,以致输纸不到位或进纸冲力过度,也是前规针位不准之源。

巧解轮转印刷套色不准难题作者:王征董雷来源:《印刷技术·数字印艺》2013年第10期在印刷过程中,因为套色不准而引起的印刷故障常常困扰着印刷一线的操作人员,套色控制不好,不仅会降低图片的清晰度,使文字变得模糊,而且色彩的还原也变得不真实,对印刷质量造成很大的影响。

在报业轮转机上,由于印刷精度相对较低、印刷速度快,新闻纸吸水性强、网点易增大、张力不容易控制等原因,套色控制相当困难。

除了加强对印刷机的维护保养、在印刷过程中采用一些自动套色装置等进行控制之外,对一些相对稳定且可预见的套色偏差也可以通过印前制版进行补偿。

下面笔者将对引起套色不准的因素及印前补偿方法进行介绍。

引起套色不准的因素1.印版滚筒传动系统出现磨损无论是有轴传动还是无轴传动的报业轮转机,在传动系统中都会有一系列的机械传动部件,这些部件经过长年的高速运转,会存在一定程度的磨损,使滚筒产生一定程度的倾斜,从而导致印刷套色不准,而且这种套色偏差往往通过周向和轴向套色调节都无法很好地得到解决。

2.双倍径滚筒印版固定夹出现偏差由于报业轮转机大多采用双倍径滚筒,也就是在一个印版滚筒上需要同时安装两块印版,而在印刷过程中只能对其中一块印版进行套色调节,所以经常会出现其中一块印版套色正常后,另一块印版套色仍然存在偏差的现象。

这种现象除了是印版滚筒倾斜造成的以外,还可能由制版、装版、印版固定卡口出现磨损等多种因素造成,同样可以尝试通过印前套色补偿来解决。

3.印刷机地基出现一定沉降由于印刷机长年高速运转,所以印刷机承重部分地基可能会出现不同程度的沉降,如果这种沉降不均匀,那么就会给印刷套色带来影响,且很难得到有效解决。

印前套色补偿的前提条件和方法1.印前套色补偿的前提(1)在生产中采用数字拼大版的方式,而不是手工拼大版在印前对套色进行补偿时,被补偿的版面必须是整张印版,而且补偿量需要非常精确,如果拼大版还是停留在手工拼版的阶段,版面元素之间本身就会存在一定的误差,在拼版、晒版、弯版、装版、印刷等过程中,这些误差会不断累积,进而抵消或超出印版对印刷进行补偿的量,使印前套色补偿失去意义。

套印不准原因分析在印刷行业中,一种常见的问题是套印不准。

套印不准是指在印刷过程中,不同色彩的印刷图层没有完美地对齐,从而导致印刷品出现位置错位、颜色不匹配等问题。

这些问题可能导致印品质量下降,影响印品的可靠性和市场竞争力。

本文将分析套印不准的原因,并提出解决措施。

套印不准的常见原因1.设计问题套印不准的一个常见原因是设计时没有完全考虑到印刷过程的要求。

例如,在设计图中,不同色彩的印刷图层可能会因为体积过大或者是位置不合理而导致套印不准。

2.版面制作问题套印不准可能还会由版本制作问题导致。

制作不良的版面可能导致不同色彩图层的位置偏移。

例如,在胶片制作过程中,印版被曝光时间不够、压力不足或不适当的处理方式都可能会导致套印不准。

3.印刷机器设备问题套印不准还可能由于印刷机器设备问题导致。

例如,在印刷机器运行过程中,印版、印刷机、压力控制和卷筒位置控制等设备设备发生故障或者误操作可能会导致套印不准。

4.材料问题套印不准的最后一个原因是材料问题。

制作的胶片或印刷材料可能存在瑕疵或工艺不当的情况,如胶片破损、印版变形或者是印刷材料弹性变化等问题,都可能导致套印不准。

解决套印不准的方法套印不准问题不仅影响印品质量,而且还会降低印刷生产效率和增加生产成本。

因此,我们需要解决套印不准问题,以保证印刷生产的质量和效率:1.确保设计符合印刷标准在设计印品时,需要考虑印刷标准和制造要求。

可以与印刷厂商或印刷设备制造商联系,了解印刷设备的工作和配置要求,从而确保设计不会影响套印准确性。

2.按照标准制作版本可以使用优质的版本材料、工具和设备来确保准备好的版本在胶片制作过程中没有任何扭曲、形变和损坏。

要确保使用合适的设备、流程和工作条件,以制作高质量的版本。

3.对印刷设备进行定期检查和维护印刷设备的状态也会影响套印准确性。

因此,定期检查和维护印刷设备,确保其适合印刷工作和工作标准,同时避免出现机器故障并保持机器的准确性。

4.确保使用优质的材料需要选择优质的印刷材料,如高质量的印刷纸张和各种颜色的油墨。

胶印故障详解之套印故障套印故障套印不准是胶印中最为典型的故障之一。

无论是新还是旧、国产还是进口、单色还是多色胶印机,都程度不等的出现过这些故障。

鉴于此,下面将详细的论述套印故障的成因与排除。

套印准确是印刷产品共同的质量要求,平常人们所说的套印准确,只是在不同的印刷条件下,不同类别的印刷产品,套印误差不超过所规定的套印允差,但是做为胶印机操作者要尽可能的使套印允差达到最小值。

理论和实践证明,人眼在正常的观察距离上,识别细微线条的能力可达0.1mm,印刷品图像的阶调一般用网点再现,每个网点的直径实际上都小于0.1mm,因此,我国标准套印允差为0.1mm,一般高标准的套印允差是要限制在0.05mm以内。

对于印刷产品来说,套印准确是第一位的,如果套印不准,胶印机的工作就没有意义了。

套印误差普遍存在于胶印生产过程中,没有一台胶印机不出现套印误差问题的。

套印故障一般分"慢性的"与"突发性的"两类。

慢性故障表现在废品率上升,产品质量下降等,突发性故障表现为突然套印不准。

无论是慢性的还是突发性,都可以采用分层法解决。

影响套印的因素很多,约上百种原因,但是真正影响套印的因素是胶印机的精度和调节控制技术。

一胶印机部件调节不当引起的套印不准原因分析与措施(1)万向轴或输纸机与主机联轴器锥销断裂、磨损。

输纸机输纸时忽快、忽慢使输纸不稳。

(2)挡纸舌、递纸吸嘴、接纸滚轮动作不协调。

这三者的关系应是:当递纸吸嘴刚吸住纸,挡纸舌开始有后仰的趋势,递纸吸嘴停止吸风,接纸滚轮也正好把递送的纸压在接纸辊上。

倘若不是这样,纸张到达前规则无规律,输纸快慢不一。

这三者的关系则是以递纸吸嘴为基准,分别调节挡纸舌和接纸滚轮的控制凸轮。

(3)递纸滚轮压力未调节好。

如果两个递纸滚轮压力调节的不一致,纸张则歪斜,若起抬时间不一致应检查调节螺钉的间隙是否一致。

(4)输纸板上压纸轮(球)调节不当,纸张不稳,影响套印。

印刷品套印不准的原因分析

印刷品套印不准的原因分析

摘要:笔者从事印刷工作二十多年,先后使用过北人四色、海德堡CD102、罗兰700等印刷机。

在实际印刷过程中,最常出现的故障就是套印不准。

套印不准是指印版上图文没有正确地转移到承印物固定的位置上。

关键词:印刷品分析

套印不准又可分为:轴向(来去)不准、周向(上下)不准、局部不准等。

1 轴向不准

产生的原因可能有如下几种。

纸张离侧规较远,一般纸张离开侧规为5mm~6mm最佳,过远易造成拉不到,过近会拉过头。

侧规压板高低位置调节应在一定范围内,调节过低会压住纸张,造成拉不到位,侧规压板调节过高,会造成纸边上翘,形成拉过头现象。

毛刷轮引起拉不到。

因毛刷轮压力调的过大或输纸台板上的压轮压住纸边,引起纸张拉不到,造成轴向不到位。

侧规和前规不呈直角。

侧规块磨出槽沟。

因大量印刷,侧规块形成一条槽沟,在印刷时,纸张有时拉进槽沟内,有时拉到槽沟外,造成不规则的轴向不准。

输纸压板造成的故障。

有的印刷机为防止纸张在前规处上翘,都配置了压板机构,。

印刷套位不准确的原因和改善方法印刷套位不准确,这可是让不少人感到头疼的问题啊。

想想,如果你辛辛苦苦设计的图案,到了印刷的时候却出现了偏差,那真是让人心急如焚,简直想哭。

先说说什么是套位,简单来说,就是将不同颜色的印刷版精准对齐。

要是这一步没做好,整个作品就像拼图拼错了,影响可大了。

颜色不对齐,图案歪了,看着都让人心里不舒服,简直是“眼看他起朱楼,眼看他宴宾客”,结果却是“一朝回首已千年”的失落感。

为什么会出现这样的情况呢?说实话,原因可多了。

有时候是机器的问题,设备老化、故障,真是让人捉襟见肘。

也有可能是材料的原因,纸张不平整,油墨不均匀,都是一大麻烦。

再加上技术人员的操作失误,心急火燎之间,一个小失误,便成了大问题。

就像走路不看路,撞上了路边的树,真是后悔莫及啊。

有些设计师在设计的时候,没有考虑到印刷的限制,想着图好看就行,完全没顾及后面的流程,真是“画虎画皮难画骨”,结果麻烦就来了。

但别怕,改善方法总是有的。

我们得重视机器的维护保养,定期检查设备,确保它们能在最佳状态下工作。

就像我们的身体,需要定期检查一样,机器也是需要呵护的。

纸张和油墨的选择也很关键,品质好,自然效果也好,能避免不少问题。

设计师在设计的时候,最好提前和技术人员沟通,了解一下印刷的要求。

这样一来,设计和印刷才能达到一种默契,真是“心有灵犀一点通”。

再说说员工培训,这可是个重要环节。

技术人员和设计师都要定期参加培训,学习最新的技术和设备使用技巧。

这个过程就像打磨一块璞玉,只有不断学习,才能让自己的技术越来越精湛,遇到问题时也能从容应对。

反馈机制也很重要,设计完成后,最好请其他人检查一下,毕竟“众人拾柴火焰高”,多几双眼睛,总能发现问题。

遇到问题时也要有积极的态度,不要“见到问题就打退堂鼓”。

想办法解决,调整心态,保持乐观,这样才能迎接挑战。

每一次的印刷都不是简单的工作,而是一次艺术的创造,别把它当成负担。

就像一场马拉松,起跑时可能会遇到障碍,但只要坚持,就一定能看到终点的风景。

人印防伪从事防伪印刷行业56年,有丰富的标签、证书和票据印刷经验,在印刷时,出现过种种问题。

特别是在多色轮转机印刷过程中,有着丰富的印刷经验。

现在特意总结了其中一个问题与广大印刷行业的朋友们分享。

多色轮转机在印刷一些彩色印件时,会出现套印不准的现象,例如广东科学中心门票印刷出现重影的现象。

为了提高产品质量,分析多色印刷套印不准的原因是十分必要的,这样做能为解决问题打下良好的基础。

一、与多色套印有关的印刷要素与套印有关的印刷要素很多,一般包括:印刷机的精度,印刷色组的数量与色序,印版质量,转印压力,印刷压力,橡皮布的特性,纸张的特性,印刷机的工作状态等等。

上述这些因素是可控的,而诸如橡皮布的特性,纸张的特性,印刷机的工作状态则是变化的,这些变化着的因素相互影响和制约贯穿了整个印刷过程,因此,对产品的套印质量起到直接影响作用。

二、多色套印不准的原因分析通常,我们见到的套印不准可以分为以下两类:图纹尺寸不同的套印不准和图纹尺寸相同的套印不准。

在实际印刷中出现的色组间图纹尺寸变化通常称为扩缩版现象,是一种经常发生的质量问题,造成这种质量问题的因素很多,下面就是其中的几个。

1. 橡皮滚筒上的图纹变化分析橡皮滚筒上的图纹来自印版滚筒,通常情况下,印版在制作工艺上能够保证各色印版尺寸的一致性,那么,印版图纹向橡皮滚筒转移时的变化因素就将成为印版图纹转移正确与否的关键。

2. 印刷过程中张力的使用与变化分析在多色轮转机上使用张力的目的主要是为了保持纸带运动的平稳,克服卷筒纸不圆和不平整带来的印刷困难,因此,在纸张质地稳定的情况下,使用好张力就是保证印刷质量的关键因素之一。

3. 印刷压力大小对套印的影响在采用接触式滚枕的印刷机上,滚枕的接触一方面确保了滚筒中心距的稳定,保证印刷机平稳运转,克服了由于橡皮滚筒开口在高速印刷中产生的冲击和跳动。

另一方面,这使得印刷压力在调整时受到一定限制,突出表现在调整印刷压力时,不能再用调小中心距的方法增大压力,而只能用增加衬垫来获得较大的橡皮布变形量获取压力增加的办法。

多色轮转胶印机彩印套印精度的掌控随着多色轮转胶印机越来越多地装备印刷厂,并在商业、书刊等彩色印刷中发挥重要作用,印刷套印不准的问题也摆在了各印刷厂家面前,多色轮转胶印机套印不准的原因不仅错综复杂,而且其表现形式也五花八门,其中最严重也是最常见的是各色间套印不准,其反映在印品中为整个幅面各色间套印不准(分为轴向、周向两个方面),甚至在印品中局部套印不准,使大量的产品成为次品或废品,使企业蒙受了很大的损失。

在此仅对多色轮转胶印机彩色印刷套印精度掌握与调整做一分析与探讨。

影响套印精度的因素1. 印前方面(1)制作胶片时产生的误差。

(2)制作印版时产生的误差。

2. 纸张吸湿变形造成的误差3 . 操作人员不正确操作造成的各种影响套印的因素(1)润版液的控制(2)橡皮布的安装(3)印版的安装4.由机械方面造成的各种影响套印的因素(1)张力系统(2)传动部分的齿轮磨损(3)套准调节机构掌握及调整和应注意的方面1. 印前(1)拼贴工序首先要注意图文的拼贴,拼贴精度的高低直接影响套印的精度。

因为拼贴工序是手工操作,而它又是制片的一个重要环节,为了给下工序创造条件,提高套印精度,拼贴精度要绝对精确,拼贴误差要控制在0.02mm以下。

(2)拷贝需注意以下几个方面:①规线是否套准。

②检查拷贝机的吸气量是否正常,检查密封条是否泄漏,以保证胶片的平整度。

③控制胶片的伸缩量,控制好显影液的温度及工作环境的温度、湿度,以利于提高套印的精度。

④印版在制作时,因为多色印刷以四色印品为例,每一种印品需四块版,而在晒版过程中,因晒版机的吸气量不足或密封条泄漏都会影响版材和胶片的平整度,而造成套印精度下降,所以不能忽视这个方面的问题,在进行晒版工作前应检查晒版机是否完好以及版材和胶片的平整度以提高套印精度。

另外为了提高版材的耐印力,各厂家都采用了烘版工艺。

由于掌握烘版的温度、时间不准确造成印版的变化太大,影响版面的尺寸稳定,而造成套印不准的问题,所以要根据印品的要求准确地调整好烘版的温度和烘版时间,最大限度地减少版材的变形。

轮转机套印不准故障原因处理

1.润版液用量太大印刷时,在水墨平衡控制没有固定数值的情况下,为了避免水小带脏,常加大润版液量,使得纸张吸水抽胀,出现套印不准问题。

排除时,首先检查水斗毛刷,两端磨损大时,更换其次,检查水辊压力及平整度,尽量使水辊压力保持水平一致,若检测到水辊有弯曲变形时,要更换;最后,在排除上述两咱因素的基础上,可调整润版液PH值,在水量控制尽量小的情况下,达到最佳润版效果。

2.输纸张力太大输纸张力太大,会引起印刷网点不清晰,纸带形成纵向皱褶,影响套印准确度和印刷品平整,光洁性。

排除方法:以机器稳定运转时纸带匀速,平稳时的张力为准,并保证纸带张力稳定在给定值上;在启动或刹车期间防止纸带过载断开,张力过小纸卷随意展开而出现的新问题;最后要注意随纸卷尺寸在印刷中不断减少,为保持纸带张力恒定需适时调整,使阻尼力矩有相应地变化。

3.弯版误差多色轮转机叼口,拖梢尺寸一致,版心处于正中,即叼口,拖梢之间的调节仅限于色组之间,弯版时精度不高或晒版时画变版线不准会造成自身的版“斜”,且无法在机器上调节,造成套印不准。

排除方法:先卸版,用皮榔头重新敲平。

方法一是重新对准中线,找出误差,重新画线,重新弯版;方法二是拿一样张,按活件上位置的差异,重新弯版。

4.橡皮布厚度,松紧度及包衬厚度误差新旧橡皮布会有一定差异,新橡皮布转移图文时,合压压力大,油墨易受挤压而向外扩展;旧橡皮布易松动,会引起网点滑动,造成印刷图文不清晰;包衬厚度不一,也会造成套印不准。

排除方法:要在包衬统一的基础上,勤于检查旧橡皮布的松紧度;换橡皮布时,可减少包衬厚度,使新旧橡皮布厚度统一。

信息来源:陕西岐山国营五二三厂。