立铣刀加工分析

- 格式:docx

- 大小:301.73 KB

- 文档页数:15

立铣刀的发展趋势

立铣刀作为一种常用的切削工具,在机械加工领域扮演着至关重要的角色。

因此,其发展趋势也备受关注。

以下将介绍立铣刀的发展趋势,包括材料、设计、制造和应用方面的变化。

材料方面

随着材料科学的发展,现代立铣刀采用的材料越来越高级化。

传统的HSS(高速钢)被PCA(超硬合金)和CVD(化学气相沉积)等新型材料所取代。

PCA 材料的硬度和耐磨性都较高,适用于加工难加工的材料,如钛合金、铸铁等材料。

CVD材料的耐磨性和热稳定性也很好,因此在加工高温合金等特殊材料时更为适用。

设计方面

随着数控技术的发展,立铣刀的设计也变得更加精细。

不仅能够提高切削效率和准确度,还能够增强立铣刀的耐磨性和寿命。

例如,一些现代立铣刀设计采用多齿设计,以提高切削质量;还有一些立铣刀设计对刀柄和刀片进行创新改进,可以更好地适应各种材料的加工需求。

制造方面

随着制造技术的不断提高,立铣刀制造方式也不断改进。

除了传统的热处理等工艺外,还出现了一些新型制造方式。

例如,采用激光熔覆技术制造立铣刀,可以根据需要制造出各种复杂形状的立铣刀,提高了立铣刀的加工精度和可靠性。

应用方面

立铣刀的应用范围也不断扩大。

除了通用的金属加工外,立铣刀还扩展到了一些特殊领域。

例如,在医疗领域,立铣刀已广泛应用于人工关节手术中;在汽车工业中,立铣刀则扮演着重要的制造角色,加工各种车身零部件和钣金件。

总之,随着科技的不断发展,立铣刀的材料、设计、制造和应用等方面都在不断变化,以适应不同领域的加工需求。

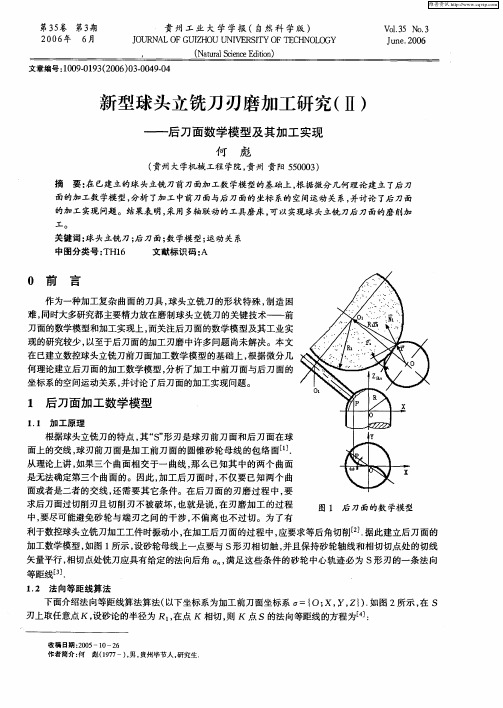

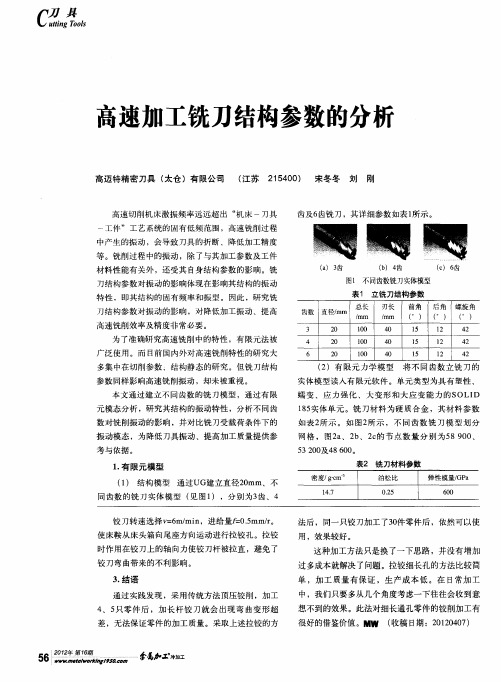

立铣刀螺旋角大小对切削性能的影响1螺旋刃立铣刀的基本特性与问题的提出立铣刀的基本刃口形状(螺旋槽形状)有直形和螺旋形两种.由于螺旋刃立铣刀相对于直刃具有切削轻快、平稳、效率高和使用范围广等优点,因此在铣削加工中得到了广泛应用.根据加工设备和加工对象的不同要求,螺旋刃立铣刀有左刃、右刃和左螺旋、右螺旋之分的4种不同组合〔1〕,其中左刃左螺旋和右刃右螺旋在加工中的轴向切削阻力有把立铣刀从刀夹中拔出的趋势,需采用拉紧螺栓克服轴向切削阻力.而左刃右螺旋和右刃左螺旋的轴向切削阻力刚好把立铣刀压向夹头方,故多采用锥柄加扁尾,以适应大功率切削.因为右刃右螺旋立铣刀可让切屑沿排屑槽向柄部排出,易保证切削的平稳进行,符合机床主轴旋向标准,在高性能夹头的支持下装卸方便,所以,其使用范围最广,使用量最大.实际应用中的螺旋刃立铣刀,其螺旋角通常在30°~45°.在刀具原理、设计和应用技术领域,根据工件材料、刀具材料及切削加工诸参数的不同,有关螺旋刃立铣刀的切削力、扭矩、切削功率及前角、后角等主要刀具角度的设计计算公式、实验数据与使用经验等资料很多,但有关螺旋角大小与立铣刀加工性能的讨论和资料介绍很少.一般认为,螺旋刃立铣刀的螺旋角β就是刃倾角λs,但有关刃倾角的介绍和讨论主要以车削加工为主线展开,而铣削和车削毕竟有许多不同之处,因此不可能完全适用.对铣削而言,通常认为较大的螺旋角可以增加同时工作的齿数,减少铣削过程中的冲击和增加其平稳性〔2〕,并使立铣刀刀刃锋利、实际前角增大.除此之外,螺旋角的大小对立铣刀的性能究竟还会产生什么样的影响呢?刀具角度之间是相互联系和影响的.不妨首先通过实验和实际加工例,取得初步认识和相关知识,为进一步的深入探讨做准备.2螺旋角与2刃立铣刀铣槽实验实验在立式加工中心上进行.采用直径12mm的不同螺旋角的2刃立铣刀,铣宽度×高度为12mm×12mm的槽,并以加工后槽的底面为基准,测量槽的两侧面的垂直度误差(侧面最大变形量ΔX),通过比较误差值的大小来评价螺旋角大小对立铣刀铣槽时加工精度的影响.被切削材料为硬度28HRC的碳素钢.实验中各刀具的切削参数统一为:进给速度50mm/min,切削速度29m/min,吃刀深度12mm.切削中冷却液选用油性.实验结果如图1所示.图1螺旋角与铣槽时的加工精度图2铣侧面时的螺旋角与加工精度从实验结果可以看出:(1)逆铣侧总是出现过切,而与之相反,顺铣侧总是出现漏切,且过切量和漏切量的最大点在立铣刀伸出最远处.这一点符合逆铣、顺铣时的刀具变形规律和刀具伸出长度的变形规律.(2)立铣刀的螺旋角小于30°前,不管是顺铣侧还是逆铣侧,垂直度误差值都随螺旋角的增大而增大.螺旋角大于40°以后,又随螺旋角的增大而变小.因此,可以认为立铣刀有较小的螺旋角或有较大的螺旋角时,其铣槽加工的形状精度高.(3)从加工精度看,在螺旋角为0,即切削刃为直刃时精度最高.但从立铣刀螺旋角的基本特性可知,这时完全呈断续切削,切削冲击力大,对刀具本身的制作精度要求高,加工精度对刀具本身精度的依赖性很强,刀具的使用寿命短.所以,实际应用中应根据具体情况辩证地考虑.3螺旋角与4刃立铣刀铣侧面实验在立式加工中心上,用螺旋角分别为30°和55°度的4刃立铣刀铣侧面,比较两种立铣刀随切削宽度(径向吃刀量)的变化对加工精度的影响.立铣刀直径为25mm,被切削材料为硬度94HRB的45号钢.切削全部采用顺铣方式和干式切削.切削参数统一为:进给速度100mm/min,切削速度26m/min,切削深度38mm.加工后所测得的垂直度误差、平面度误差和表面粗糙度值如图2所示.可以看出,在切削宽度不是特别大时,55°的大螺旋角立铣刀比30°螺旋角立铣刀的加工精度高.这一点与图1的铣槽实验结果相吻合.分析其原因,可以认为这是由于当切削宽度较小时,螺旋角较大的立铣刀实际前角大,刃口锋利,切入性好;切向切削阻力小,减小能量消耗和刀具变形,切削轻快;切削刃与被切削面的接触点多,使立铣刀切入和切出时比较平稳,切削阻力的波动小,减弱了加工中对立铣刀的振动激励等因素的综合效应所致.4螺旋角特性的归纳(1)螺旋角与切削阻力:切向切削阻力随螺旋角的增大而减小,轴向切削阻力随螺旋角的增大而增大.(2)螺旋角与前角:螺旋角的增大使立铣刀实际前角增大,刃口更加锋利.(3)螺旋角与被加工面精度:一般被加工面的垂直度和平面度公差值随螺旋角的增大而增加,但螺旋角大于40°以后反而随螺旋角的增大而呈减小趋势.(4)螺旋角与刀具寿命:圆周刃刃带的磨损速度与螺旋角大小基本成正比;另一方面,当螺旋角很小时,轻微的刀具磨损也将明显降低刀具的切削性能,引起振动,使刀具无法继续使用.当螺旋角过大时,刀具刚性变差,寿命减低.(5)螺旋角与被切削材料:加工硬度低的软质材料时,用大螺旋角,以增大前角,提高刃口的锋利性;加工硬度高的硬质材料时,用小螺旋角,以减小前角,提高刃口的刚性.5结束语螺旋角是螺旋刃立铣刀的主要参数之一,螺旋角大小的改变对刀具的切削加工性能有很大影响.随着数控加工技术和柔性制造技术的发展,在刀具制造工艺上改变螺旋角的大小已成为可能和非常简便.如果进一步深入研究螺旋角大小对螺旋刃立铣刀切削性能的各种影响,在制造和选用螺旋刃立铣刀时,结合机床和工装卡具的性能,根据被加工材料的性能及加工精度、加工效率以及刀具材料和刀具寿命等因素综合考虑,优化螺旋角的大小,无疑会对促进高效、高精铣削加工起重要作用.。

立铣刀螺旋角大小对切削性能的影响1螺旋刃立铣刀的基本特性与问题的提出立铣刀的基本刃口形状(螺旋槽形状)有直形和螺旋形两种.由于螺旋刃立铣刀相对于直刃具有切削轻快、平稳、效率高和使用范围广等优点,因此在铣削加工中得到了广泛应用.根据加工设备和加工对象的不同要求,螺旋刃立铣刀有左刃、右刃和左螺旋、右螺旋之分的4种不同组合〔1〕,其中左刃左螺旋和右刃右螺旋在加工中的轴向切削阻力有把立铣刀从刀夹中拔出的趋势,需采用拉紧螺栓克服轴向切削阻力.而左刃右螺旋和右刃左螺旋的轴向切削阻力刚好把立铣刀压向夹头方,故多采用锥柄加扁尾,以适应大功率切削.因为右刃右螺旋立铣刀可让切屑沿排屑槽向柄部排出,易保证切削的平稳进行,符合机床主轴旋向标准,在高性能夹头的支持下装卸方便,所以,其使用范围最广,使用量最大.实际应用中的螺旋刃立铣刀,其螺旋角通常在30°~45°.在刀具原理、设计和应用技术领域,根据工件材料、刀具材料及切削加工诸参数的不同,有关螺旋刃立铣刀的切削力、扭矩、切削功率及前角、后角等主要刀具角度的设计计算公式、实验数据与使用经验等资料很多,但有关螺旋角大小与立铣刀加工性能的讨论和资料介绍很少.一般认为,螺旋刃立铣刀的螺旋角β就是刃倾角λs,但有关刃倾角的介绍和讨论主要以车削加工为主线展开,而铣削和车削毕竟有许多不同之处,因此不可能完全适用.对铣削而言,通常认为较大的螺旋角可以增加同时工作的齿数,减少铣削过程中的冲击和增加其平稳性〔2〕,并使立铣刀刀刃锋利、实际前角增大.除此之外,螺旋角的大小对立铣刀的性能究竟还会产生什么样的影响呢?刀具角度之间是相互联系和影响的.不妨首先通过实验和实际加工例,取得初步认识和相关知识,为进一步的深入探讨做准备.2螺旋角与2刃立铣刀铣槽实验实验在立式加工中心上进行.采用直径12mm的不同螺旋角的2刃立铣刀,铣宽度×高度为12mm×12mm的槽,并以加工后槽的底面为基准,测量槽的两侧面的垂直度误差(侧面最大变形量ΔX),通过比较误差值的大小来评价螺旋角大小对立铣刀铣槽时加工精度的影响.被切削材料为硬度28HRC的碳素钢.实验中各刀具的切削参数统一为:进给速度50mm/min,切削速度29m/min,吃刀深度12mm.切削中冷却液选用油性.实验结果如图1所示.图1螺旋角与铣槽时的加工精度图2铣侧面时的螺旋角与加工精度从实验结果可以看出:(1)逆铣侧总是出现过切,而与之相反,顺铣侧总是出现漏切,且过切量和漏切量的最大点在立铣刀伸出最远处.这一点符合逆铣、顺铣时的刀具变形规律和刀具伸出长度的变形规律.(2)立铣刀的螺旋角小于30°前,不管是顺铣侧还是逆铣侧,垂直度误差值都随螺旋角的增大而增大.螺旋角大于40°以后,又随螺旋角的增大而变小.因此,可以认为立铣刀有较小的螺旋角或有较大的螺旋角时,其铣槽加工的形状精度高.(3)从加工精度看,在螺旋角为0,即切削刃为直刃时精度最高.但从立铣刀螺旋角的基本特性可知,这时完全呈断续切削,切削冲击力大,对刀具本身的制作精度要求高,加工精度对刀具本身精度的依赖性很强,刀具的使用寿命短.所以,实际应用中应根据具体情况辩证地考虑.3螺旋角与4刃立铣刀铣侧面实验在立式加工中心上,用螺旋角分别为30°和55°度的4刃立铣刀铣侧面,比较两种立铣刀随切削宽度(径向吃刀量)的变化对加工精度的影响.立铣刀直径为25mm,被切削材料为硬度94HRB的45号钢.切削全部采用顺铣方式和干式切削.切削参数统一为:进给速度100mm/min,切削速度26m/min,切削深度38mm.加工后所测得的垂直度误差、平面度误差和表面粗糙度值如图2所示.可以看出,在切削宽度不是特别大时,55°的大螺旋角立铣刀比30°螺旋角立铣刀的加工精度高.这一点与图1的铣槽实验结果相吻合.分析其原因,可以认为这是由于当切削宽度较小时,螺旋角较大的立铣刀实际前角大,刃口锋利,切入性好;切向切削阻力小,减小能量消耗和刀具变形,切削轻快;切削刃与被切削面的接触点多,使立铣刀切入和切出时比较平稳,切削阻力的波动小,减弱了加工中对立铣刀的振动激励等因素的综合效应所致.4螺旋角特性的归纳(1)螺旋角与切削阻力:切向切削阻力随螺旋角的增大而减小,轴向切削阻力随螺旋角的增大而增大.(2)螺旋角与前角:螺旋角的增大使立铣刀实际前角增大,刃口更加锋利.(3)螺旋角与被加工面精度:一般被加工面的垂直度和平面度公差值随螺旋角的增大而增加,但螺旋角大于40°以后反而随螺旋角的增大而呈减小趋势.(4)螺旋角与刀具寿命:圆周刃刃带的磨损速度与螺旋角大小基本成正比;另一方面,当螺旋角很小时,轻微的刀具磨损也将明显降低刀具的切削性能,引起振动,使刀具无法继续使用.当螺旋角过大时,刀具刚性变差,寿命减低.(5)螺旋角与被切削材料:加工硬度低的软质材料时,用大螺旋角,以增大前角,提高刃口的锋利性;加工硬度高的硬质材料时,用小螺旋角,以减小前角,提高刃口的刚性.5结束语螺旋角是螺旋刃立铣刀的主要参数之一,螺旋角大小的改变对刀具的切削加工性能有很大影响.随着数控加工技术和柔性制造技术的发展,在刀具制造工艺上改变螺旋角的大小已成为可能和非常简便.如果进一步深入研究螺旋角大小对螺旋刃立铣刀切削性能的各种影响,在制造和选用螺旋刃立铣刀时,结合机床和工装卡具的性能,根据被加工材料的性能及加工精度、加工效率以及刀具材料和刀具寿命等因素综合考虑,优化螺旋角的大小,无疑会对促进高效、高精铣削加工起重要作用.(注:文档可能无法思考全面,请浏览后下载,供参考。

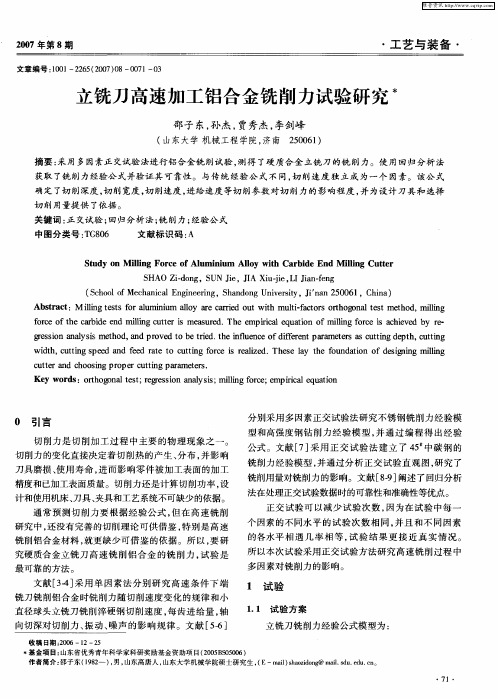

立铣刀加工分析硬质合金高速立铣刀加工铝合金的分析及设计我国的高速切削技术起步较晚,直到上个世纪八十年代末,国外高速加工技术大规模应用之时,我国才开始认识高速加工技术的巨大发展前景和应用潜力。

1987 年北京理工大学、同济大学收集和整理了大量关于高速切削的技术资料并从事高速切削技术的研究,并陆续发表了一些研究文章, 90 年代以后,国家自然基金资助了一系列高速切削相关技术的研究工作,其中山东大学和北京理工大学在高速切削机理研究与刀具研制方面作了大量工作。

但是目前国内还没有成熟的产品系列,高速加工刀具大量依靠进口,研究高速加工设计机理,发展硬质合金高速刀具系列十分必要1 前言随着加工机床和刀具材料的技术进步,高速切削技术得到了长足的发展。

目前,国际知名工具公司都拥有了铝合金加工硬质合金高速立铣刀刀具产品。

其中:司、 Fraisa 公司产品较为成熟,系列全,品种多;另外 Sandvik 公司、 OSG 公司、三菱公司、 Titex Plus 公司、 Gueh 推出了铝合金高速切削刀具。

我国的高速切削技术起步较晚,直到上个世纪八十年代末,国外高速加工技术大规模应用之时, 国才开始认识高速加工技术的巨大发展前景和应用潜力。

1987 年北京理工大学、同济大学收集和整理了大量关于高关系式:D={FA →FS →FM}同时 FA 、FS 、FM 也不是孤立的,它们之间也相互联系,随着刀具的磨损,刀具角度发生变化,切削力也随着提高,刀具发生振动和折断的可能性增大,刀具振动增大,同时也在加速刀具的破损和折断。

作为刀具的一个组成部分,高速立铣刀的设计原则同样建立在此关系式的基础上,按具进行分析,获得刀具参数,并进行论证。

3 有限元分析在高速立铣刀设计中的应用从二十世纪七十年代开始,有限元法即被应用于切削加工的模拟,并取得了一些成绩,经过几十年 的发展,无论是国外还是国内,都有相当的研究成果,有限元法逐渐应用于分析切削工艺,预测工件、 刀具以及切屑中的温度分布,分析整体立铣刀的弯曲变形,研究整体硬质合金立铣刀的应力分布及破坏Jabro Tools 公ing 公司也都 速切削的技术资料并从事高速切削技术的研究,并陆续发表了一些研究文章, 90 年代以后,国家自然基金资助了一系列高 速切削相 关技术的研究工作,其中山东大学和北京理工大学在高速切削机理研究与刀具研制方面作了大量工作。

但是目前国内还没有成熟的 产品系列,高速加工刀具大量依靠进口,研究高速加工设计机理,发展硬质合金高速刀具系列十分必要。

2 高速立铣刀的设计原则关系式刀具失效有以下几种形式,第一,在切削过程中,刀具在初始状态就因为强度原因产生断裂,刀具 立即失效,这种刀具肯定是失败的,这完全可用静力分析来计算,这种分析可称之为FA ;第二, 刀具在切削 过程中由于刀具振动,使刀具寿命以及被加工件不能满足实际要求,对刀具切削过程的振动分析称之为FS ;第三,刀具在切削过程中由于刀具前角和后刀面磨损太大或者由于刀具的微崩刃,使刀具不能满足要求,这是由于刀具前刀面和后刀面承受切屑和已加工 面压力,产生摩擦,特别在高温状态下,刀具硬度降低,更容易磨损,这种分析称之为FM 。

般的,在刀具设计中,刀具强度必须首先保证,其次为振动,最后才是FM 。

也就是说刀具设计存在以下 FA →FS →FM 对刀形式等。

从这些研究成果来看,有限元分析开始用于切削的力学判定,包括切屑的形成以及内部应力应变情况,主要研究切削温度场分布和系统的研究刀具振动和失效,总的趋势是从机理研究过渡到应用技术。

然而,怎样研究高速加工立铣刀的设计以及制造工艺,怎样判定设计的合理性,以及怎样指导具体的设计和工艺要求,在这个方面的研究,国外和国内大学的资料基本上还是空白。

本文针对以上空白进行研究,在确立了高速立铣刀的切削力模型和设计原则之后,运用有限元分析法对设计关系式的三个重要因素一一进行分析。

1) 静力分析FA刀具折断应力分析刀具折断主要有以下几种形式:第一,高速铣刀在使用过程中刀具刃口逐渐磨损,切削力逐渐增大,最后导致刀具失效,此时若不及时换刀,将导致刀具折断;第二,由于刀具过于薄弱或相对切削用量太大,刀具承受切削力过大,导致刀具折断。

应用有限元分析,可以得到刀具受力薄弱环节,在设计中重点考虑和设计:图2 缩颈处放大图高速铣刀切削刃处应力分析刀尖承受来自工件和切屑的压应力, 承受压应力区域在分析过程中按图4 所示。

a. 切 削刃结构分析图 1 静态应力分布图从图 可以看出,刀具折断点在两个应力集中点,一为靠近夹头处,一为刀具缩径处,其中缩径的应力集中更为明显,此处极易断裂。

对于刀具缩颈处,由于应力集中的影响,设计时则格外注意,应如图2 圆滑过渡。

在高速切削过程中, 分计算,通过有限元分析,如图3 阴影部图 3 刃口静态应力分布图4 刀具参数图表 1 高速铣刀和普通铣刀角度差异b. 刃口分析加工高速铣刀所用硬质合金材料的屈服强度等力学性能好,但脆性大,主要破损形式为脆性崩裂,即我们常说的“崩刃” 。

高速铣刀一旦崩刃后,切削刃与工件接触面的摩擦力急剧上升,刀具磨损加快,导致刀具的早期失效。

图 5 切削刃带缺口铣刀的应力分析图结果分析:在相同的切削参数下,完整切削刃口的铣刀 ,刃口处应力值最大,而切削刃带缺口铣刀 ,应力最大值出现在 缺口附近。

显然,刀刃的缺口使缺口附近区域的产生应力集中,导致刀具的早期失效。

设计过程必须要 考虑加工工艺,以保证良好的刃口。

2) 振动分析在高速切削加工过程中,振动 ( 包括机床的振动,刀具的振动 ) 对工件的加工质量影响很大,同时刀具周期性的振动使刀刃产生微裂纹,微裂纹的产生与扩展,导致刀具的早期失效,所以研究振动规律很有必要。

a.切削振动公式:图 6 切削振动公式从上述公式中可以看出,影响切削振动的因素主要为:悬臂长度走刀量 f ,杨氏模量 E 等。

下面针对各个因素进行分析:i) 刀具悬伸长度变化对刀具应力分布的影响的有限元分析实际分析的数据是:刀具悬伸长度为85mm时,刀具夹持部分附近区域应力最大值是438.5Mpa ;刀具悬伸长度为75 mm时,刀具夹持部分附近区域的应力值最大值为324.15Mpa;刀具悬伸长度为65mm时,刀具夹持部分附近区域应力为279.28Mpa。

L,截面刚度I ,刀杆直径D,切削深度d,图 7 刀具悬伸长度为 85mm 时的等效应力图显然刀具悬伸越大,刀具夹持部分附近区域应力值越大,在高速加工过程中越容易在此区域发生刀 具折断现象,所以,在满足加工要求的前提下,尽可能地减少刀具的悬伸长度,避免刀具的突然折断。

ii ) 杨氏模量 E当刀杆材料确定后,杨氏模量为一定量,数据如下:杨氏模量 (E) (Kg/mm2)iii ) 截面刚度 I截面刚度主要与刀具的直径有关,但是对于高速立铣刀来说,必须考虑其切削部分结构的特殊性, 螺旋槽、后角、前角等对刚性有较大的影响,从而影响刀具的振动。

在实验过程中也得到证实,前角 后角以及螺旋角等的变化对各向切削力有相应的影响,同时与振动频率和幅度有一定的关系。

在其它 件确定的情况下,通过建立刀具参数与振动的数学关系模型,设定优化的刀具参数值,就可以把刀具受 力振动控制在理想的范围内。

iv ) 切削深度 d, 走刀量 f 等在用有限元分析及设计模型建立的过程中, 切削深度 d ,走刀量 f 等这些切削参数对振动的影响就不在这里讨论 了。

* 动平衡分析立铣刀高速切削时,不仅仅受到切削力的作用,而且还受到离心力的影响。

如图8、 9 所示,切削分力 Fc (x 向造成立 铣刀扭转变形 ) ,径向分力 Fcn (y 向造成立 铣刀弯曲变形 ) 和轴向分力 Fa (z 向造成立 铣刀沿轴线方向的压 缩变形 ) ,上述变形引起刀尖在 x 、y 、z 三个方向的变化。

刀杆材料 硬质合金 5.3 ×104 重金属2.9 ×104 2.1 ×104(b) 切削力因素(Model1)(n=10000r/min(a) 离心力因素,dc=10mm,变形单位:m)图8 离心力和切削力对刀具的xy 向变形( 刀尖 A 点处) 的影响(b) 切削力因素(Model1)(n=10,000r/min ,dc=10mm,等效应力单位:Pa)图9 离心力和切削力对刀具最大等效应力的影响在设计过程中必须考虑动平衡问题,G为平衡品质(mm/s) ,即反映刀具平衡量与转速关系的参数:式中:e——偏心(g × mm/Kg)M——刀体质量(Kg)w——角速度(r/s)m——不平衡量(g)N——转速(rpm)r ——不平衡半径(mm)U——残余不平衡量(g ×mm)残余不平衡量U=m× r* 减振棱别的,在高速力铣刀的后刀面上与切削刃相交的区域增加了一条细小的棱带,目的是降低切削力,更好的减少振动。

3) 疲劳分析a. 高速加工中应力分布在高速切削过程中,刀刃频繁的切入,切出,使刀具刃口每秒几百次经受工件的锤击。

如图10 所示:图10 应力分布分析刀具的设计需要充分注意优化刀具的几何参数,适应如此高频率的应力变化。

高速铣削对刀具提出了更高的要求,高速力铣刀不仅要有很强的抗冲击性更重要的还要有很好的耐高温性。

b. 高速加工中温度分布高速切削与普通切削不同,普通切削抗冲击性是机械疲劳破损,高速切削在加工过程中,在切削周围产生高温,使刀具切削刃局部变软,强度硬度等力学性能下降,这对刀具的磨损以及切屑—刀具间的摩擦都很大的影响,而且热量较普通切削更集中于刃口,造成刃口处很高的应力和温度梯度,使速铣削时刀具易产生崩刃等脆性破损。

通过对高速加工切削过程的有限元分析,可以模拟出整个切屑的形成的过程,从而分析出在切削工过程中温度场的动态分布。

作为刀具的疲劳磨损是热疲劳磨损和机械应力磨损的综合,通过刀具参与两种磨损的关系将有效优化设计。

图11 切削温度分布图4) 铝合金高速切削的特点及对刀具的要求在铝加工过程中,由于铝合金塑性变形大,切削速度越高,切屑流动速度大于切削变形速度,即切屑来不及变形就从后刀面流出,如图12 所示:F→刀具OA 为低速时切屑剪切面,OB为高速切削时切屑剪切面,在高速加工时,剪切角将变大,变形系数变小,变形系数接近于所以切削变形产生的热量很少,但对前刀面的压力增大,大部分热量来自切屑与刀刃的摩擦,有效降低摩擦热的生成是高速铣刀计的特点之一。

图12 低速加工和高速加工的切屑变形5) 对刀具设计的要求对刀具设计的要求主要是寻求降低摩擦热的方法:a. 采用涂层介质或前刀面抛光工艺提高表面光洁度,减少加工时的摩擦阻力b. 增大前角切削轻快,降低加工时的切削力c. GASH 角和小槽的设计Gash 角和小槽主要是容屑和排屑的作用。