IGBT_功率模块工艺介绍

- 格式:ppt

- 大小:7.45 MB

- 文档页数:35

英飞凌四代IGBT模块封装工艺和技术详解英飞凌四代IGBT模块封装工艺和技术详解作者:微叶科技时间:2015-12-10 15:57IGBT 是绝缘门极双极型晶体管(Isolated Gate Bipolar Transistor)的英文缩写。

它是八十年代末,九十年代初迅速发展起来的新型复合器件。

由于它将 MOSFET 和 GTR 的优点集于一身,既有输入阻抗高,速度快,热稳定性好,电压驱动(MOSFET 的优点,克服 GTR 缺点);又具有通态压降低,可以向高电压、大电流方向发展(GTR 的优点,克服 MOSFET 的缺点)等综合优点,因此 IGBT 发展很快,在开关频率大于1KHz,功率大于5KW 的应用场合具有优势。

随着以 MOSFET、IGBT 为代表的电压控制型器件的出现,电力电子技术便从低频迅速迈入了高频电力电子阶段,并使电力电子技术发展得更加丰富,同时为高效节能、省材、新能源、自动化及智能化提供了新的机遇。

英飞凌/EUPEC IGBT 芯片发展经历了三代,下面将具体介绍。

一、IGBT1-平面栅穿通(PT)型 IGBT (1988 1995)西门子第一代 IGBT 芯片也是采用平面栅、PT 型 IGBT 工艺,这是最初的 IGBT 概念原型产品。

生产时间是 1990 年- 1995 年。

西门子第一代IGBT 以后缀为“DN1” 来区分。

如BSM150GB120DN1。

图 1.1 PT-IGBT 结构图PT 型 IGBT 是在厚度约为 300-500μm 的硅衬底上外延生长有源层,在外延层上制作IGBT 元胞。

PT-IGBT 具有类GTR 特性,在向1200V 以上高压方向发展时,遇到了高阻、厚外延难度大、成本高、可靠性较低的障碍。

因此,PT-IGBT 适合生产低压器件,600V 系列IGBT 有优势。

二、IGBT2-第二代平面栅 NPT-IGBT西门子公司经过了潜心研究,于 1989 年在 IEEE 功率电子专家会议(PESC)上率先提出了 NPT-IGBT 概念。

IGBT模块工艺流程介绍

IGBT模块可以说是在工艺流程中占据非常重要的地位,它的应用非常广泛,几乎在变流系统中都要用到IGBT模块,比如说交流电机、变频器、开关电源等等,都要使用到它,而它能够具有这么强的应用性也是基于它自身有驱动功率小而饱和压降低的优点,那IGBT模块的制造工艺流程是怎么样的呢?

首先,IGBT模块封装是将多个IGBT集成封装在一起,以提高IGBT模块的使用寿命和可靠性,而IGBT模块的市场需求趋势则是体积更小、效率更高、可靠性更高,实现这些技术就有待于IGBT模块封装技术的研发。

目前流行的IGBT模块封装形式有引线型、焊针型、平板式、圆盘式四种,常见的模块封装技术有很多,各生产商的命名也不一样,如英飞凌的62mm封装、TP34、DP70等等。

IGBT模块有3个连接部分,分别是硅片上的铝线键合点、硅片与陶瓷绝缘基板的焊接面、陶瓷绝缘基板与铜底板的焊接面。

这些接点的损坏都是由于接触面两种材料的热膨胀系数相抵触而产生的应力和材料的热恶化造成的。

其次,IGBT模块封装流程分别依次经历一次焊接,一次邦线,接着二次焊接,二次邦线,然后组装,上外壳,涂密封胶,等待固化,最后灌硅凝胶,再进行老化筛选。

这个工艺流程也不是死板的,主要看具体的模块,有的可能不需要多次焊接或邦线,有的则需要,有的可能还有其他工序。

上面也只是一些主要的流程工艺,其他还有一些辅助工序,如等离子处理,超声扫描,测试,打标等等。

以上就是简单的IGBT模块工艺流程介绍,希望以上内容能够对此感兴趣的人士提供一些帮助和收获。

IGBT工艺流程单

《IGBT工艺流程单》

IGBT工艺流程单是用于指导IGBT集成电路生产的文件,它

详细描述了IGBT生产工艺的每一个步骤和参数要求。

IGBT,即绝缘栅双极型晶体管,是一种在高压和高频率下工作的功率半导体器件,具有高效能和高耐压的特点,被广泛应用于电力变换器、电动汽车、电力电子设备等各个领域。

IGBT工艺流程单通常包括以下内容:工艺步骤、工艺参数、

设备要求、材料要求、质量要求等。

在生产过程中,严格按照工艺流程单的要求进行操作,可保证产品的稳定性和可靠性。

工艺步骤包括晶圆清洗、光刻、腐蚀、沉积、离子注入、退火等。

每一个步骤都有具体的工艺参数要求,例如清洗过程的溶液浓度、温度和时间,光刻过程的曝光能量和硬化时间,腐蚀过程的腐蚀液浓度和时间等。

IGBT工艺流程单还规定了生产过程中所使用的设备和材料的

要求,以及对产品质量的检验标准。

这些都是确保生产出高质量IGBT产品的重要保障。

总之,IGBT工艺流程单对IGBT生产起着至关重要的作用,

它的制定和执行直接影响着产品的质量和性能。

只有严格按照工艺流程单要求进行生产操作,才能生产出高质量的IGBT产品,满足市场需求。

igbt工艺技术IGBT(Insulated Gate Bipolar Transistor)是一种高性能功率半导体器件,具有低导通电阻、低开关损耗等特点,广泛应用于变频器、电动车辆、电力电子和储能系统等领域。

IGBT工艺技术是IGBT器件生产过程中的关键环节,对器件的性能和可靠性有着重要影响。

本文将从晶体生长、器件设计、掺杂、薄膜沉积、二次金属化等几个方面介绍IGBT工艺技术。

首先,晶体生长是IGBT工艺技术的第一步。

晶体生长可采用常规的单晶或多晶生长技术,其中单晶生长技术包括Czochralski法和Bridgman法,多晶生长技术包括硅锭法和悬浮区域法。

晶体生长过程中需要控制晶体的纯度、晶格缺陷等,以确保器件的电学性能和可靠性。

其次,器件设计是IGBT工艺技术的核心。

器件设计需要考虑IGBT的结构、面积和尺寸等参数,以满足不同应用需求。

同时,还需要优化器件的表面和结构,以降低漏电流和导通电阻,提高器件的开关速度和工作温度。

掺杂是IGBT工艺技术中的重要步骤。

掺杂可以通过离子注入、扩散和外延生长等方法实现,目的是改变晶体的电学特性。

掺杂过程中要控制掺杂剂的浓度和分布,并进行合适的退火处理,以提高掺杂的效果。

薄膜沉积是IGBT工艺技术中的另一个关键步骤。

薄膜沉积方法包括化学气相沉积(CVD)和物理气相沉积(PVD)等。

薄膜沉积主要用于制备绝缘层、隔离层和金属化层等,以降低漏电流和提高绝缘性能。

最后,二次金属化是IGBT工艺技术中的最后一步。

二次金属化通过蚀刻、沉积和光刻等工艺,将金属电极和金属导线连接到器件的活性区域,实现电流的输入和输出。

二次金属化还可以用于加固和保护器件结构,提高器件的可靠性和封装性能。

总之,IGBT工艺技术是保证IGBT器件性能和可靠性的关键环节。

通过控制晶体生长、优化器件设计、精确掺杂、薄膜沉积和二次金属化等工艺,可以制备出高性能的IGBT器件,满足各种应用需求。

IGBT工艺技术的不断创新和完善将进一步推动IGBT在能源转换和电力电子领域的应用。

igbt生产工艺IGBT(Insulated Gate Bipolar Transistor)是一种高压、高速的晶体管,常用于高功率电子设备中。

IGBT的生产工艺主要包括晶体管材料的生长、切割、清洗、制备、封装和测试等步骤。

首先,晶体管材料的生长是IGBT生产的第一步。

常用的材料有硅、碳化硅和氮化镓。

芯片的生长是通过将这些材料放在高温的石英坩埚中,然后将适当的化学气相沉积在基板上。

这样可以形成一个具有特定结构的膜层。

第二步是切割。

将生长好的芯片切割成适当大小的晶片。

通常采用钻石切割机来完成这个步骤。

切割好的晶片需要经过腐蚀处理来去除表面的边角,使其光滑平整。

接下来是清洗。

清洗是为了去除晶片表面的杂质和污染物,以确保芯片的纯净度。

常用的清洗方法包括超声波清洗和溶剂浸泡。

超声波清洗可以通过超声波的振动来提高清洗效果。

然后是制备。

制备包括掺杂、扩散和电极制备等步骤。

掺杂是为了改变晶片的电导性能,通常采用离子注入的方法将掺杂物注入晶片内部。

扩散是为了将掺杂物在晶片内部扩散开,形成特定分布的掺杂区域。

电极制备是为了在晶片上制备电极,通常采用金属薄膜或者金属焊料。

最后是封装和测试。

将制备好的晶片封装在适当的封装材料中,通常采用塑料或陶瓷封装。

封装是为了保护晶片和提供适当的引线。

封装后的芯片需要经过测试来检查其性能和可靠性。

总的来说,IGBT的生产工艺涉及到晶片生长、切割、清洗、制备、封装和测试等多个步骤。

每个步骤都非常重要,需要严格的控制和操作,以确保最终产品的质量和性能。

英飞凌各代IGBT模块技术详解IGBT 是绝缘门极双极型晶体管(Isolated Gate Bipolar Transistor)的英文缩写。

它是八十年代末,九十年代初迅速发展起来的新型复合器件。

由于它将 MOSFET 和 GTR 的优点集于一身,既有输入阻抗高,速度快,热稳定性好,电压驱动(MOSFET 的优点,克服 GTR 缺点);又具有通态压降低,可以向高电压、大电流方向发展(GTR 的优点,克服 MOSFET 的缺点)等综合优点,因此 IGBT 发展很快,在开关频率大于 1KHz,功率大于 5KW 的应用场合具有优势。

随着以 MOSFET、IGBT 为代表的电压控制型器件的出现,电力电子技术便从低频迅速迈入了高频电力电子阶段,并使电力电子技术发展得更加丰富,同时为高效节能、省材、新能源、自动化及智能化提供了新的机遇。

英飞凌/EUPEC IGBT 芯片发展经历了三代,下面将具体介绍。

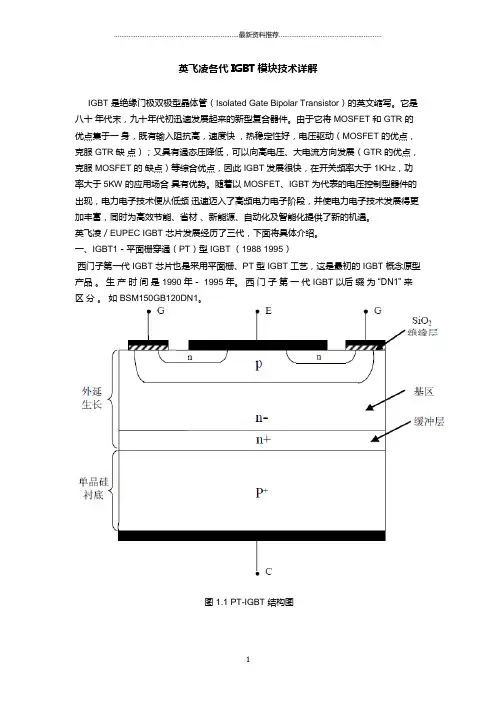

一、IGBT1-平面栅穿通(PT)型 IGBT (1988 1995)西门子第一代 IGBT 芯片也是采用平面栅、PT 型 IGBT 工艺,这是最初的 IGBT 概念原型产品。

生产时间是 1990 年- 1995 年。

西门子第一代 IGBT 以后缀为“DN1” 来区分。

如 BSM150GB120DN1。

图 1.1 PT-IGBT 结构图PT 型 IGBT 是在厚度约为 300-500μm 的硅衬底上外延生长有源层,在外延层上制作IGBT 元胞。

PT-IGBT 具有类 GTR 特性,在向 1200V 以上高压方向发展时,遇到了高阻、厚外延难度大、成本高、可靠性较低的障碍。

因此,PT-IGBT 适合生产低压器件,600V 系列 IGBT 有优势。

二、IGBT2-第二代平面栅 NPT-IGBT西门子公司经过了潜心研究,于 1989 年在 IEEE 功率电子专家会议(PESC)上率先提出了 NPT-IGBT 概念。

由于随着 IGBT 耐压的提高,如电压VCE≥1200V,要求 IGBT 承受耐压的基区厚度dB>100μm,在硅衬底上外延生长高阻厚外延的做法,不仅成本高,而且外延层的掺杂浓度和外延层的均匀性都难以保证。

IGBT模块:技术、驱动和应用IGBT模块是一种集成了多个功率晶体管的集成电路,它能够承受高电压和高电流,广泛应用于电力变换和工业控制领域。

IGBT模块的技术、驱动和应用,是电力电子学、微电子学和电气工程领域的重要内容。

本文将针对IGBT模块的技术、驱动和应用进行详细的分析和讨论。

一、技术1. IGBT的结构和原理IGBT模块采用了IGBT功率晶体管技术,是一种高功率半导体器件。

IGBT由P型掺杂的底部导电层、N型的发射区、P 型区域和N型区域组成。

IGBT的结构与三极管相似,但它在结构上融合了场效应晶体管(FET)和双极型晶体管(BJT)的优点。

IGBT的输出开关特性类似于MOSFET,控制端需要施加正向偏置电压才能开启它。

然而,IGBT模块的输出电容较大,需要控制端施加负向电压才能关闭它。

2. IGBT模块的特性(1)高平均功率:IGBT模块能够承受高电压和高电流,适用于高功率应用。

(2)低电压降:IGBT模块的导通电阻比较低,导通时的电压降较小。

(3)快速开关:IGBT模块的响应速度较快,可以实现高频开关。

(4)耐高温:IGBT模块的工作温度范围宽,可以在高温环境下工作。

3. IGBT模块的制造工艺IGBT模块的制造过程包括晶体管芯片制造、封装和模块组装三个步骤。

晶体管芯片制造是IGBT模块制造的核心,它需要进行掺杂、生长晶片、刻蚀和沉积等多个步骤。

封装使晶体管芯片和引脚封装在一起,并对晶片进行保护。

模块组装是将多个IGBT芯片、散热器和电容器等部件组合起来形成一个完整的IGBT模块。

组装包括焊接、粘接和测试等多个工序。

4. IGBT模块的散热和保护IGBT模块的高功率和高温度会导致散热问题。

散热系统需要有效地排放IC模块产生的热量。

通常采用散热片、散热器和风扇等来散热。

保护系统需要检测IGBT模块的输出信号和工作状态,并及时停止或调节当前的工作状态以保证工作的稳定性和可靠性。

通常采用过流保护、过压保护和过温保护等方式进行保护。