实验四 进口节流调速回路性能实验实验报告

- 格式:doc

- 大小:149.00 KB

- 文档页数:3

实验二节流调速回路性能

一、实验目的:

节流调速回路由定量泵、流量控制阀、溢流阀和执行元件等组成,可通过改变流量控制阀阀口的开度,即通流截面积来调节和控制流入或流出执行元件的流量,以调节其运动速度。

节流调速成回按照其流量控制阀安放位置的不同,有进油路节流调速、出油路节流调速和旁路节流调速三种。

节流调速可分为节流阀调速回路和调速阀调速回路两大类。

流量控制阀采用节流阀或调速阀时,其调速性能各有自己的特点,同是节流阀,调速回路不同,它们的调速性能也有差别。

通过本实验达到如下目的:

1.通过对节流阀三种调速回路实验,得到它们的调速回路特性曲线,并分析比较它们的调速性能(速度—负载特性和功率特性)。

2.通过对节流阀和调速阀进油路调速回路的对比实验,分析比较它们的调速性能(速度—负载特性和功率特性)。

二、实验内容:

一)采用节流阀的进油路调速回路

二)采用节流阀的旁路调速回路

三)采用调速阀的进油路调速回路

三、实验数据记录及处理:

一)用FluidSIM软件构建简单的液压基本回路。

二)调试液压回路图,记录相应数据。

(1)采用节流阀的进油路调速回路负载-速度实验数据

三)根据实验数据绘制三种调速回路的负载-速度特性曲线,比较三种调速回路。

四)实验内容分析与讨论。

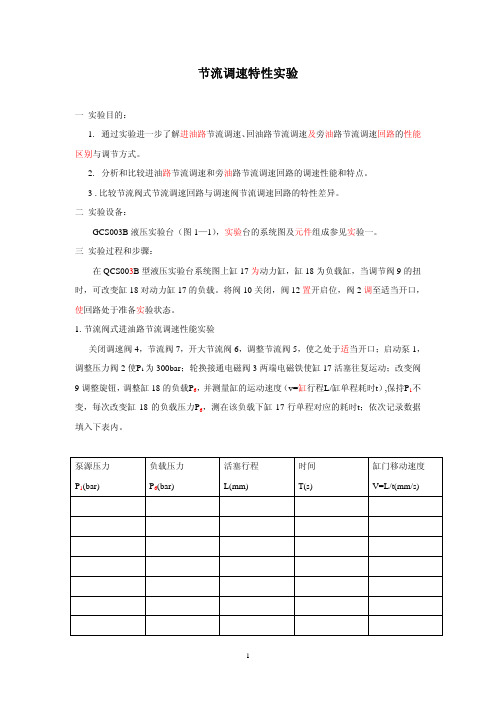

节流调速特性实验一实验目的:1.通过实验进一步了解进油路节流调速、回油路节流调速及旁油路节流调速回路的性能区别与调节方式。

2.分析和比较进油路节流调速和旁油路节流调速回路的调速性能和特点。

3 .比较节流阀式节流调速回路与调速阀节流调速回路的特性差异。

二实验设备:GCS003B液压实验台(图1—1),实验台的系统图及元件组成参见实验一。

三 实验过程和步骤:在QCS003B型液压实验台系统图上缸17为动力缸,缸18为负载缸,当调节阀9的扭时,可改变缸18对动力缸17的负载。

将阀10关闭,阀12置开启位,阀2调至适当开口,使回路处于准备实验状态。

1.节流阀式进油路节流调速性能实验关闭调速阀4,节流阀7,开大节流阀6,调整节流阀5,使之处于适当开口;启动泵1,调整压力阀2使P1为300bar;轮换接通电磁阀3两端电磁铁使缸17活塞往复运动;改变阀9调整旋钮,调整缸18的负载P6,并测量缸的运动速度(v=缸行程L/缸单程耗时t),保持P1不变,每次改变缸18的负载压力P6,测在该负载下缸17行单程对应的耗时t;依次记录数据填入下表内。

泵源压力P1(bar) 负载压力P6(bar)活塞行程L(mm)时间T(s)缸门移动速度V=L/t(mm/s)2.旁油路节流调速性能实验关闭调速阀4,开大节流阀5、6,调整节流阀7使之有适当开度:改变负载缸18的负载,调整阀9按钮:切换阀使缸17活塞往复移动:每次记录其单程时间t:做出v-P曲线。

泵源压力P1(bar) 负载压力P6(bar)活塞行程L(mm)时间T(s)缸门移动速度V=L/t(mm/s)3.调速阀式进油路节流调速性能实验关闭节流阀5、7,开大节流阀6,使调速阀4具有适当开度;用上述同样方法改变依次记录t,填入下表中。

泵源压力P1(bar) 负载压力P6(bar)活塞行程L(mm)时间T(s)缸门移动速度V=L/t(mm/s)四 问答题:节流阀式与调速阀式两种节流调速回路有什么区别?。

设计【定量泵节流调速回路】的控制回路实验报告

实验时间:班级:姓名:

一、实验目的:

1、了解液压系统控制回路的工作原理和应用。

2、了解调速阀,节流阀两种元件的速度负载特性。

3、加深进口节流、出口节流调速回路认识。

二、实验内容:

设计【定量泵节流调速回路】的控制回路。

三、实验装置:

多功能液压教学实验台(北京航空航天大学制造)。

实验台油路图如下:

图1

1、2分别为油泵,3、6为溢流阀,4、5为调速阀,7、8、9、10为阀门,

11为流量计,12为换向阀,13为液压缸,

A、B、C、D、E、F为出油口,P1、P2、P3、P4、P5为压力表。

图2

P6、7、8为压力表,14为工作油缸,15为加载油缸,16为单向节流阀,

17为单向调速阀,18为电磁换向阀,19为限位继电器。

液压泵的铭牌参数:电机铭牌参数:

型号: YB1---6.3 型号: Y90L-4

排量: 6.3ml/r 额定功率: 1.5KW

额定压力: 6.3MPa 额定电流: 3.7A

额定转速: 1450r/m 额定转速: 1400r/m

四、实验原理:(根据自己所设计的回路,编写该回路的实验原理。

)

五、实验步骤:(写出在总实验台上的开关阀门,接管等工作的顺序。

即实验步骤。

)

1、

2、

3、

六、实验设计图:

1 画出自己设计的回路简图。

2 在教师指导下在计算机上使用相应的软件检查自己设计的回路工作情况。

七、设计的思路及体会。

实验报告5:节流调速回路的装调实验报告本报告是对节流调速回路的装调实验的报告。

实验中,基于双回路供水柜的原理图,将节流阀和调速回路组成进行装配,考察节流调速回路的正常运行功能,设计并测量了各种参数(A、B、C、D、F、F1、F3)。

实验前,我们首先对装调的各个部件熟悉并进行了检查,确保各部件的质量、结构及其他参数正确可靠。

实验中,我们先是将节流阀装在排水柜内,然后连接调速回路(由F1、F2、F3等构成),并使用机械计量万用表测量了各个参数(A、B、C,D,F1,F3)的值。

实验的实施有助于我们分析和研究节流调速回路的运行特性,以及调节效果的变化。

在实验中,我们测量了由F1构成的回路的A、 B和C的参数值,得到结果如下:A=2.510V,B=0.785V,C=1.725V。

然后,我们测量了由F3构成的回路的D、F、F1和F3的参数值,得到结果如下:D=2.27V,F=1.17V,F1=0.756V,F3=1.41V。

最后,我们对节流阀位动作,观察阀门开启情况,工况曲线是否符合实际要求,以及出口压力的特性:阀门开启情况正常;工况曲线与理想状态接近;出口压力随外界环境温度、流量的变化而变化,与预期效果一致。

实验结束后,我们对节流调速回路进行了详细的检查,确保每一部件以及每一个阀门都正常工作,使总活塞动块尽可能安全、平稳、可靠、稳定。

另外,由于节流阀有自身的力学特性,这也值得我们引起足够的重视,以确保节流调速回路的稳定、安全可靠性。

总的来说,本实验是为了考察节流调速回路的安全、可靠性的装调实验。

在实验中,我们测量了A、B、C、D、F1、F3等参数,并对节流阀位动作以及其他参数进行了测量和观察,得到了可靠和满意的结果,而且总体上,满足节流调速回路的安全、可靠性的要求。

实验报告5:节流调速回路的装调

一、实验描述

通过对三种节流调速回路的组装和观察,加深对节流调速回路工作原理的理解,能对三种不同节流调速回路——进油路节流调速回路、回油路节流调速回路、旁油路节流调速回路进行性能比较与分析。

二、实验目标

(1)正确选取液压元件;

(2)准确进行元件的连接、回路的组建;

(3)掌握节流调速回路的工作原理;

(4)能够对三种节流调速回路的性能进行比较和分析。

三、实验分析

(1)进口节流调速回路中,经节流阀发热的油液进入液压缸,增大液压缸泄漏。

图1 进口节流调速回路

(2)回油节流调速回路中,回油路有背压力,活塞运动速度平稳。

经节流阀发热的油液排回油箱,对液压缸的泄漏、效率无影响。

图2 回油节流调速回路

(3)旁路节流调速回路中,承载能力随节流口通流面积的增大而减小,低速时承载能力差,调速范围小,速度稳定性受液压泵泄漏的影响,故速度稳定性不如前两种,回路只有节流功率损失,无溢流功率损失,回路效率高于前两种。

图3旁路节流调速回路

四、实验实施

(1)组装节流调速回路;

(2)全部打开溢流阀;

(3)旋紧节流阀;

(4)启动液压泵,调节溢流阀的手柄到一定位置,两个电磁换向阀交替通断电,观察液压缸的往返运动速度;

(4)节流阀调到一定位置(大、中、小),两个电磁换向阀交替通电,观察液压缸的往返速度的变化。

五、实验总结

液压基本回路是为了实现特定的功能而把某些液压元件和管道按一定的方式组合起来的油路结构。

在实验报告中简述液压基本回路——节流调速回路安装调试的步骤及注意事项。

速度调整回路实验报告1. 实验目的本实验旨在通过调整回路的目标速度和控制参数,观察和分析速度调整回路对物理系统的响应效果,并对回路的性能进行评估。

2. 实验装置- 一台用于速度调整的电动机- 一个速度传感器- 一个控制器- 一台计算机(用于配置和监控实验参数)3. 实验步骤1. 配置实验装置,确保电动机、传感器和控制器正常工作。

2. 设置电动机的目标速度,即期望实验结果中的速度值。

3. 调整控制器的参数,包括比例、积分和微分参数,以便达到更好的速度控制效果。

4. 启动实验装置,并记录实际测得的速度值。

5. 分析实际速度与目标速度之间的误差,并评估回路的性能。

6. 根据实验结果,适当调整控制器参数,进一步改进速度控制效果。

7. 再次启动实验装置,并记录新的实际速度值。

8. 比较新旧实际速度值,评估调整后的回路性能。

4. 结果与分析经过多次试验,我们进行了相应的数据记录和分析,以下是部分实验结果:通过对实验结果的分析,我们可以得出以下结论:- 在实验次数1和3中,实际速度与目标速度之间的误差相对较小,说明调整回路在这些情况下的性能较好。

- 在实验次数2和4中,实际速度与目标速度之间的误差相对较大,可能是由于控制器参数未能完全适应变化的目标速度。

- 实验次数4中的实际速度与目标速度之间的正误差表明控制器过调整,需要进行进一步调整以提高回路性能。

5. 结论本实验通过调整回路的目标速度和控制参数,观察和分析了速度调整回路对电动机的响应效果。

实验结果显示,在一定范围内,调整回路能够较好地将实际速度控制在目标速度附近,但对于变化较大的目标速度,需要进一步优化控制参数以提高回路性能。

6. 参考文献- [参考文献1]- [参考文献2]- [参考文献3]。

液压系统节流调速回路实验分析【摘要】在各种机械设备的液压系统中,调速回路占有重要的地位,尤其对于运动速度要求较高的机械设备,调速回路往往起着决定性的作用。

节流调速常用液压系统的无级调速,其静态特性将影响机械设备的工作性能,本文主要通过实验数据来分析进、出口节流调速的速度—负载特性。

【关键词】液压系统;节流调速;速度—负载特性引言在调速回路中,节流调速回路结构简单,成本低廉,使用维护方便,是液压传动中一种主要的调速方法。

其可分为进口节流调速回路、出口节流调速回路、旁路节流调速回路,理论分析表明,节流调速回路的动静态特性,受节流阀的特性及其安装位置等因素影响,当系统参数调整不当时,调速中的过渡过程易出现瞬时速度不稳定和爬行现象。

因此液压回路设计中,应对节流调速回路的速度-负载特性进行分析。

1.实验系统为分析和比较节流阀实现的进、出口节流调速回路在不同节流面积下的速度—负载特性,建立了节流调速实验系统。

液压实验系统包括节流调速回路和加载系统两个部分,加载系统给工作缸加载,并且可以调节输出负载力实现可调负载。

节流调速回路是由定量泵、流量控制阀、溢流阀和执行元件等组成,它改变流量控制阀阀口的开度,即通流截面积来调节和控制流入或流出执行元件的流量,以调节其运动速度。

该实验系统,通过计算机辅助测试部分,利用继电器来控制各电磁铁的动作状态,压力信号由串接在回路中的各压力表读取。

液压实验系统原理图如图1所示。

2.实验方法和数据2.1实验原理采用加载液压缸与工作缸的活塞杆同轴对顶的加载方法,调节加载缸工作腔的不同负载压力,即可获得不同的负载值。

测试各种调速回路时,固定一个可调节流口的开度,改变负载的大小。

同时测出相应的工作缸活塞杆的运动速度及有关测点的压力值,即可作出一条以工作速度v为纵坐标,负载F为横坐标的速度—负载特性曲线。

改变节流阀的不同开度,即可得到一组速度—负载特性曲线族。

2.2实验方法1)加载系统的调整a)电磁换向阀3、12全处于中位;b)全松溢流阀2、9,关闭节流阀10,接通实验台电源。

节流调速性能实验一、实验目的机械设备的液压系统中,调速回路占有重要的位置,尤其对于运动速度要求较高的的机械设备,调速回路往往起着决定性的作用,在调速回路中,节流调速回路结构简单,成本低,使用维护方便,是一种常用的调速方法。

节流调速回路是由定量泵,流量控制阀,溢流阀和执行元件等组成,通过改变流量控制阀阀口的开度,改变进入执行元件的流量,达到调节元件的目的,常用流量控制阀有节流阀和调速阀两种,视其在回路中安放位置不同,有进油路节流调速,回油路节流调速和旁油路节流调速。

通过本实验主要达到以下目的:1、分析、比较采用节流阀的进油路节流调速回路中,节流阀具有不同的阀口开度时速度负载特性;2、分析、比较采用节流阀分析、比较的进、回、旁三种调速回路的速度负载特性;3、分析、比较节流阀和调速阀的调速特性;4、进一步加深对调速回路的理解、掌握有关的实验方法。

二、实验内容1、测试采用节流阀的进油路节流调速回路的速度负载特性;2、测试采用节流阀的回油路节流调速回路的速度负载特性;3、测试采用节流阀的旁油路节流调速回路的速度负载特性;4、测试采用调速阀的进油路节流调速回路的速度负载特性。

三、实验装置QCS003B型液压试验台四、实验方法及原理实验原理图如图2-5所示。

图2-5中左半部为调速回路,右半部为加载回路。

在加载回路中液压油进入加载缸18右腔时,由于加载缸活塞杆与调速回路中液压缸17的活塞杆将处于同心对顶,且缸筒都固定在工作台上,因此工作缸17的活塞杆受到一向右的作用力F L(即为负载),调节溢流阀9就可以改变F L的大小。

在调速回路中,工作液压缸17的活塞杆的工作速度v与节流阀的通流截面,溢流阀的调定压力(泵1的供油压力)及负载F L有关。

而在一次工作过程中,前二项参数都预先调定不再变化,此时活塞杆运动速度v只与负载F L有关,活塞杆工作速度v与负载F L之间的关系,称为节流调速回路的速度负载特性。

当节流阀通流截面和调定压力确定后,改变负载F L的大小,同时测出相应的工作液压缸活塞杆速度v,就可测出一条速度负载特性曲线。

实验二节流调速回路性能实验一、实验目的1•了解节流调速回路的构成,掌握其回路的特点。

2•通过对节流阀三种调速回路性能的实验,分析它们的速度一负载特性,比较三种节流调速方法的性能。

3.通过对节流阀和调速阀进口节流调速回路的对比实验,分析比较它们的调速性能。

二、实验原理原理图见图1. 通过对节流阀的调整,使系统执行机构的速度发生变化。

2. 通过改变负载,可观察到负载的变化对执行机构速度的影响。

三、实验仪器实验台、秒表四、实验内容1. 采用节流阀的进口节流调速回路的调速性能。

2. 采用节流阀的出口节流调速回路的调速性能。

五、实验原理图及说明整个实验系统分为两大部分:实验回路部分和加载回路部分。

左边部分为实验回路,油缸19 为工作油缸,通过调节节流阀7、8、9 及单向调速阀6 的开口大小,可分别构成三种节流调速回路。

电磁换向阀3用于油缸19 换向,溢流阀2 起限压和溢流作用;右边部分为加载回路,油缸20 为负载油缸(注意:加载时一定要是油缸20无杆腔进油),负载的大小由溢流阀11 调节。

六、实验步骤(参考实验系统原理图)本实验主要需解决的问题是:各种调速回路如何构成,主油缸运动速度的调节,如何加负载及负载大小的调节。

1.进口节流调速回路1)实验回路的调整a)将调速阀6、节流阀9关闭、节流阀7调到某一开度,回油路节流阀8全开。

b)松开溢流阀2,启动液压泵1,调整溢流阀,使系统压力为4MPa。

c)操纵电磁换向阀3,使主油缸19往复运动,同时调节节流阀7 的开度,使工作缸活塞杆运动速度适中(使油缸19 空载时向右运动全程时间为4S 左右)。

d)检查系统工作是否正常。

退回工作缸活塞。

2)加载回路的调整(1)松开溢流阀11,启动油泵18。

(2)调节溢流阀11 使系统压力为0.5MPa。

(3)通过三位四通电磁换向阀17 的切换,使加载油缸活塞往复运动3—5 次,排除系统中的空气,然后使活塞杆处于退回位置。

3)节流调速实验数据的采集(1)伸出加载缸活塞杆,顶到工作缸活塞杆头上,通过电磁换向阀 3 使工作缸19 活塞杆推着加载缸20活塞杆一起向右运动。

液压传动实验报告4《液压传动》课程实验报告实验名称实验四液压系统节流调速实验姓名班级学号实验日期年月日指导教师成绩装置的液压系统由A、B、C三个液压模块组合而成如下图1-1所示,图1-1液压系统图系统参数1、输入电源三相五线380V±10%50Hz2、叶片泵额定压力7MPa排量67mL/r3、电机额定电压380V额定功率5kW绝缘B4、液压缸活塞直径50mm、活塞杆直径Φ28、工作行程250mm5、装置容量一、实验目的分析比较采用节流阀及调速阀的各种节流调速回路的速度负载特性。

二、实验模块本实验由A、C液压模块组成,液压系统见附录1中图1-1。

C7为进油节流调速,C8为回油节流调速,A3为旁路节流调速,A2为调速阀进油节流调速,阀17为三位四通换向阀,阀C6为缸加载阀。

三、实验步骤及要求1、根据实验装置液压系统回路见附录1中图1-1及图1-2实验台面板布置,熟悉实验的工作原理及操作方法。

2、按照实验目的自己制定实验方案(系统压力P1调节为0MPa)(1)进油路节流阀调速系统的速度负载特性;提示关闭阀A3,关闭阀18(CD10得电),调节阀C7为某一开度,调节阀C6加载。

(2)进油调速阀调速系统的速度负载特性;提示关闭阀A3通过调速阀(AD2得电)调速阀A2为某一开度,CD10、CD11失电,阀C6加载。

3、测定实验数据,并绘制采用节流阀或调速阀的进口、节流回路的速度负载特性曲线。

4、分析、比较实验结果。

四、实验数据记录及整理1、实验数据记录于附表中,秒表显示液压缸运行时间(油缸行程250mm)。

2、将负载压力和液压缸相应的速度等实验数据记录于实验指导书的表格。

按计算结果绘制各项曲线。

实验数据记录表格回路形式参数P1(MPa)进口节流调速回路节流阀C7P5(MPa)P6(MPa)P7(MPa)T(s)V(cm/s)P1(MPa)进油节流调速回路调速阀A2P5(MPa)P6(MPa)P7(MPa)T(s)V(cm/s)节流调速负载速度曲线123456789扩展阅读液压传动实验报告《液压传动》课程实验指导书流体传动与控制研究所流体传动与控制实验室实验一液压泵拆装实验一、实验目的1.熟悉齿轮泵、叶片泵、柱塞泵等。

《液压气动技术》实验报告分校名称:松江学生班级: 10秋学生学号: 108071282学生姓名:高亦超上海远程教育集团上海电视大学信息与工程系2010.12实验一:节流调速性能试验实验目的:1.分析、比较采用节流阀的进油路调速回路中,节流阀具有不同通流面积时的速度负载特性;2.分析、比较采用节流阀的进、回、旁三种调速回路的速度负载特性;3.分析、比较节流阀、调速阀的调速性能。

实验内容:1、采用节流阀的进油路调速回路2、采用节流阀的回油路调速回路3、采用节流阀的旁油路调速回路4、采用调速阀的进油路调速回路实验要求:1、根据要求完成节流调速回路的调试2、以上4个实验任选两个完成实验报告一、进油路节流调速回路性能实验1、实验步骤:1,全部打开溢流阀B,并将电磁阀B置于中位,启动液压泵B;2,调节溢流阀B的旋钮,使压力等于0.5;3,转换电磁阀B的控制旋钮,使电磁阀B左右切换,排回路中的空气;4,使活塞杆B处于退回位置;5,全部打开溢流阀A,适当调节节流阀,并将电磁阀A置于中位,启动泵A;6,调节溢流阀A的旋钮,使压力等于0.5;7,转换电磁阀A的控制旋钮,使电磁阀A左右切换,排回路中的空气;8,使活塞杆A处于退回位置;9,用溢流阀A调节工作缸的工作压力等于4;10,调节节流阀的通流截面积a,使工作缸的活塞运动速度等于(大口:90mm/S, 中口:60mm/S, 小口:30mm/S)2,进行测试:1,工作缸活塞杆处于退回位置,加载缸活塞杆向前伸出,两活塞杆对顶;1、用溢流阀B调节加载缸的工作压力,分别测出工作缸的活塞运动速度V,负载Fl应加到工作缸活塞不运动为止。

节流阀的通流截面积a的选择:2、负载FL= PB2×A1的选择:PB2--0.5、1.0、1.5、2.0、2.5、3.0、3.5(MPa)(A=π/4×D2,D=50mm)3、PA3—4.0(MPa)3,关闭电源方可退出本实验.4, 实验数据及结论1234567 PB(MPA)0.5 1.0 1.5 2.0 2.5 3.0 3.5 FL(N)981.251962.52943.7539254906.255887.56868.75S=200mmt(S)V(mm/s)a1t 6.677.197.698.6710.5012.2615.37 v29.527.826.023.119.016.3113.0 a2t 3.52 3.73 3.99 4.50 5.45 6.378.62 v56.853.650.144.436.731.4823.2a3t 2.61 2.77 3.06 3.55 3.97 4.59 6.49 v76.772.265.456.350.443.630.8二、回油路节流调速回路性能实验1,实验步骤:1,全部打开溢流阀B,并将电磁阀B置于中位,启动液压泵B;2,调节溢流阀B的旋钮,使压力等于0.5;3,转换电磁阀B的控制旋钮,使电磁阀B左右切换,排回路中的空气;4,使活塞杆B处于退回位置;5,全部打开溢流阀A,适当调节节流阀,并将电磁阀A置于中位,启动泵A;6,调节溢流阀A的旋钮,使压力等于0.5;7,转换电磁阀A的控制旋钮,使电磁阀A左右切换,排回路中的空气;8,使活塞杆A处于退回位置;9,用溢流阀A调节工作缸的工作压力等于4;10,调节节流阀的通流截面积a,使工作缸的活塞运动速度适中(60mm/S,)2,进行测试:2,工作缸活塞杆处于退回位置,加载缸活塞杆向前伸出,两活塞杆对顶;4、用溢流阀B调节加载缸的工作压力,分别测出工作缸的活塞运动速度V,负载应加到工作缸活塞不运动为止。

实验四节流调速性能实验一、实验目的:1、了解各种节流调速性能,并做出其速度负载特性曲线。

2、分析比较三种节流调速的性能。

3、通过实验比较分析节流阀和调速阀调速性能。

二、实验项目:1、进油节流调速试验。

2、回油节流调速试验。

3、旁路节流调速试验。

4、调速阀进油调速试验。

三、液压系统原理图和实验内容说明图a:节流调速性能实验台液压系统原理图(总图)图b:进油节流调速、调速阀进油路调速实验台液压系统原理图图c:回油路节流调速液压系统原理图图d:旁油路节流调速液压系统原理图图a 节流调速性能液压系统原理其中,左边为实验液压系统原理图,右边为负载原理图。

1、 进油节流调速(图b )负载油缸11(右端原理图上11),改变负载缸11内的压力P 负即改变负载。

节流阀的流量为:12()()m m Q Kf P Kf P P =∆=-式中:1P —节流阀前的压力即溢流阀的调整压力,为常数。

2P —液压缸左腔的压力。

活塞的移动速度:1211()mKf P P Q v A A -== (1)式中:1A —液压缸左腔的有效面积、 v —活塞移动速度活塞受力平衡方程为:2133P A P A R =+ (2) 式中:R —活塞克服的负载,包括摩擦力,切削力。

3P —液压缸右腔的压力。

3A —液压缸右腔的面积。

因为液压缸右腔直接与油箱相通,故3P =0,则式(2)可写成: 21RP A =(3) 将(3)代入(1)式可得:1111111()()m mm Kf R Kf v P P A R A A A +=-=- (4) 式中:K 、1A 、1P 、m 均为常数,若节流阀的通流截面积f 确定之后,通过改变负载缸11内的压力即变负载R ,负载若发生变化造成节流阀两端压差的变化,从而使活塞速度发生变化,因此,可测出进油节流调速的速度负载特性即()v f R =。

如图4—1.图4—1图b 进油节流调速、调速阀进油路调速实验台液压系统原理图1—空气滤清器,2—泵,3、6—溢流阀,4、9、13—压力表,5—二位二通电磁换向阀,10—三位四通电磁换向阀,11—液压缸,12—调速阀,14—节流阀,18—电动机,21—液位温度计,22—过滤器,23—油箱2、调速阀进油路调速:由(4)可知,当负载变化,节流阀两端压力发生变化,从而使通过流量起变化,而引起速度的变化。

实验三:液压系统调速回路性能实验一、实验目的1、了解和熟悉液压元器件的工作原理2、熟悉调速回路的工作原理3、加强学生的动手能力和创新能力二、实验仪器1、液压传动综合教学实验台1台2、液压泵站1台3、二位二通电磁阀1个4、节流阀1个5、调速阀1个6、二位四通电磁换向阀1个7、溢流阀1个8、液压缸1个9、接近开关及其支架3只10、油管、四通、压力表若干三、实验台结构与实验原理S1S2S3系统原理图系统原理如上图,实用三个行程开关S1、S2、S3分别实现系统快进、慢进、快退的调速功能。

四、实验步骤:1.熟悉该液压回路的原理图;2.按照原理图连接好回路,确认回路连接无误,将接近开关接入相应的输入端口。

电磁阀的电磁线插入相应的输出端口。

3.打开溢流阀,开启电液,气动泵站电机。

通过溢流阀调节系统压力,电磁阀4左边电磁铁得电时,电磁阀4的左位开始工作,液压缸有杆腔的油直接从二位二通阀快速流回油箱,当活塞杆运动到接近开关S2位置时,二位二通电磁阀得电由常开变为常闭,回油经调速阀5流回油箱。

液压缸做工进运动。

当活塞杆运动到接近开关S3位置时,三位四通电磁阀4右位得电,电磁阀4右位工作进行换向。

液压缸快速复位。

调节溢流阀,让回路在不同的系统压力下反复允许多次,观察他们之间的运动情况。

4.实验完毕后,清理实验台,将各元器件放回原来的位置。

五、实验操作注意事项:1.因实验元器件结构和用材的特殊性,在实验的过程中务必注意稳拿轻放防止碰撞;在回路实验过程中确认安装稳妥无误才能进行加压实验。

2.做实验之前必须熟悉元器件的工作原理和动作条件,掌握快速组合的方法,绝对禁止强行拆卸,不要强行旋转各种元器件的手柄,以免造成人为损坏。

3.实验中的行程开关为感应式,开关头部距离感应金属约4mm之内即可感应信号。

4.严禁带负载启动(要将溢流阀逆时针旋松动),以免造成安全事故。

5.学生做实验时,系统压力不得超过额定压力6.3MPa。

6.实验之前一定要了解本实验系统的操作规程,在老师的指导下进行,切勿盲目进行实验。