TPM training_Original培训文件

- 格式:pdf

- 大小:3.42 MB

- 文档页数:34

TPM全员生产保养培训课程背景在现实工厂中,作为设备主管或生产主管,你是否常常遇到这样的问题?•设备故障多,检修时间长,影响了正常生产;•有检修计划,因生产停不下来而不能执行;•设备部门每天在抢修设备故障,成为救火队;•维修不能及时,不能彻底,重复的故障多而不得解决;•操作工缺乏培训,不遵守操作规程,甚至野蛮操作;•设备不清扫,不加油,损坏严重,急剧恶化;•设备故障率高,完好率低,设备综合效率OEE不足50%如果你也面临如些困惑,如果你希望设备故障率大大降低,如果“零故障零不良”不再成为梦想那么请您关注冠卓的TPM(全员生产保养)课程。

对于即将推行TPM的企业来说,如何保证TPM的成功?推行TPM的关键步骤是?每步如何实施?对于未推行TPM的企业来说,如何引导企业树立全员的设备维护意识?如何将TPM管理方法中的精髓应用于日常设备管理之中?你都将在课程中找到答案……本课程将从系统而实务的角度,为设备部门和生产部门提供系统完善的培训!培训目标:•了解TPM的理念,理解活动的目的,熟悉TPM的推进方法•掌握自主保全的内容和职责分工,有效的进行设备使用和维护。

•熟悉和运用教育培训的方式,组织和开展焦点改善。

•运用预防保全的手段,努力减少故障发生频率。

•学会设备综合效率的计算、分析和评价方法,提高生产效率。

•降低设备寿命周期费用,改善公司整体的经营效益,提高企业竞争能力。

课程大纲第一篇TPM概述1.1、TPM是怎样产生和发展的?1.2、为什么要实行TPM1.3、TPM适用于哪些行业?1.4、怎样策划TPM活动?第二篇自主保全2.1、认识自主保全活动2.2、自主保全活动展开的7个步骤2.3、自主保全各个阶段的推进要领2.4、共享开展自主保全活动的方法2.5、自主保全活动职责认知第三篇焦点改善3.1 、为什么要开展焦点改善活动?3.2 、焦点改善活动怎样组织?3.3 、改善班工作法3.4、什么是PM分析法?3.5、怎样用PM分析法解决慢性故障?第四篇教育培训方法4.1、班前会及OPL教育4.2 、培训班专业技能教育4.3 、展示台功能部件教育4.4、[TPM]周报/B/M标杆教第五篇计划保全5.1 、什么是设备部门的专业保全活动?5.2 、开展专业保全活动的6 个步骤5.3 、什么是设备预防的保全活动5.4 、设备故障诊断技术的应用5.5、红外技术用于预知维修(录像)第六篇设备初期管理与零故障6.1 、为什么要进行设备的初期管理?6.2 、怎样建立设备的初期管理体系?6.3 、设备的初期管理的实施要领6.4 、设备的零故障可以实现吗?6.5 、怎样减少设备故障的发生?6.6 、故障树和维修紧急对策怎样编制?第七篇设备综合管理7.1、设备六大LOSS损失严重7.2、OEE设备综合效率的分析及改善7.3 、什么是设备的寿命周期费用LCC ?7.4、设备的寿命周期费用的应用事例和练习第八篇TPM 活动的推进8.1、TPM的活动步骤8.2、TPM活动推进的阻力8.3、TPM活动成功的条件8.4、实践交流:制订公司TPM的简要计划第九篇三星TPM成功案例分享讲师介绍邢老师。

第一章 TPM概述第一节 TPM的产生和发展一、TPM的产生TPM是“Total Productive Maintenance”的缩写,中文译为“全员生产维修”,起源于生产现场的设备管理,是一种对生产现场的改善活动。

TPM是在美国生产维修(PM)的基础上发展起来的。

20世纪60年代,日本从美国引进了PM活动,并在推进这项活动的过程中不断充实其活动内容。

为了引导企业有效开展这项活动,以中岛清一等人为首的日本设备管理协会在总结日本企业推进PM活动实践的基础上,吸取了美国的后勤工程学、英国的综合工程学和中国鞍钢宪法中提出的“台台(设备)有人管,人人有专责”群众管理设备的思想,于1971年将PM活动开发扩展为整个企业全员参与的模式,即TPM,并首次制定了统一的TPM定义,之后的10年间,日本许多企业依据TPM定义开展这项活动,并取得了成效。

1982年,第一本标准化(字典式)的PTM 专著问世,即《TPM活动程序》。

1989年,TPM又一次被重新定义,活动本身被注入了更多的内容。

从这个时期起,TPM在日本得到更大范围的普及,并从日本逐步走向世界,受到各国企业界的欢迎,而且给许多企业带来了效益。

注:鞍钢宪法的核心是“两参一改三结合”:“两参”是指干部参加集体生产活动,工人参加企业管理;“一改”是指改革不合理的规章制度;“三结合”是指领导干部、管理技术人员和工人群众相结合,共同解决生产中出现的技术、经济问题。

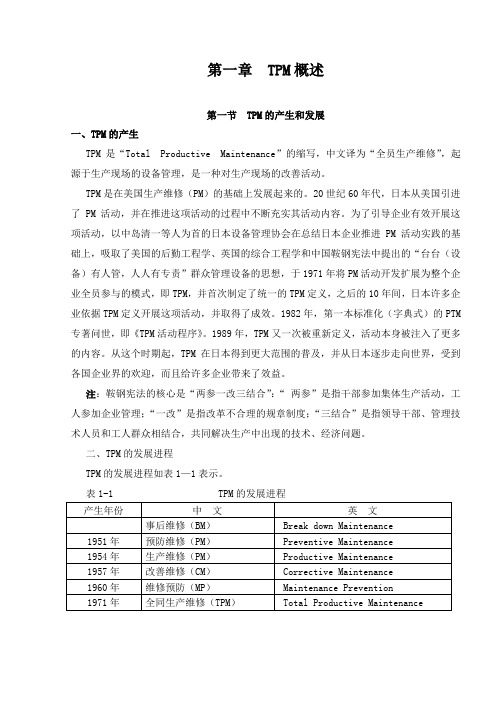

二、TPM的发展进程TPM的发展进程如表1—1表示。

表1-1 TPM的发展进程以下对几个基本概念做简要阐述,希望读者从中领会TMP的发展进程,这同时也是国际设备维修的技术进步过程。

•事后维修(BM):即设备发生故障后再修理。

缺点是设备故障频繁。

•预防维修(PM):即设备发生故障前就进行维修。

缺点是日常检查和定期检查过于频繁,更换的零件过多,导致了维修费用的增加。

•生产维修(PM):即只对重点设备实行预防维修,对一般设备实行事后维修。