冲压自动化生产中端拾器的选择与应用

- 格式:pdf

- 大小:1.49 MB

- 文档页数:3

新型碳纤维端拾器设计及应用廖端,刘潇,曹国宏,胡奎,鲍亮(广州汽车集团乘用车有限公司,广东广州511434)来稿日期:2012-03-10作者简介:廖端(1984),男(汉),广东广州人,硕士,广州汽车集团乘用车有限公司制造部冲压科设备工程师1引言在现有钣金件冲压自动化生产过程中,是由机器人进行零件搬送,而机器人对零件进行搬送的工装叫做端拾器。

它安装在压机的上下料机器人上,通过轨迹示教,带动端拾器按照预设轨迹完成对工件的拾取工作。

通过对目前汽车的生产过程进行研究,由于有40%零件为较宽、较重件(搬送宽度超过2.4m 、重量超过10kg ),造成零件在被搬运过程中产生巨大的晃动,导致生产节拍低或产生吸附零件不稳定而掉件等故障。

因此,运用新材料碳纤维技术对导入新车型的端拾器进行改造,利用其轻量化、高强度、高刚性的特点,使机器人端拾器在搬送零件时减轻负载、减小晃动,提高在零件搬送过程中的稳定性。

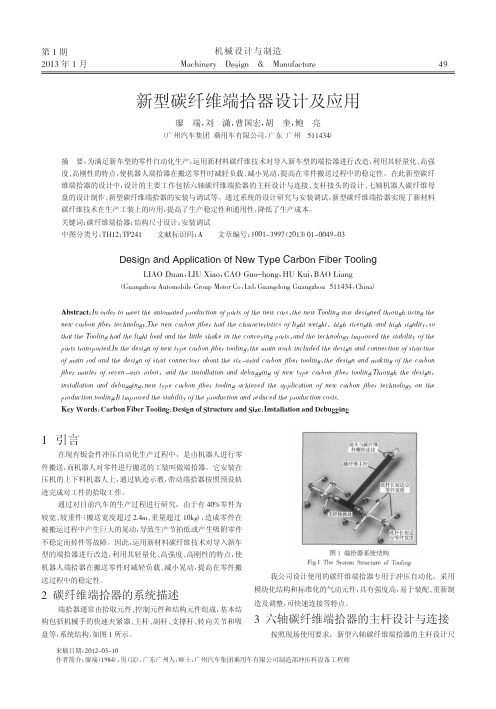

2碳纤维端拾器的系统描述端拾器通常由拾取元件、控制元件和结构元件组成,基本结构包括机械手的快速夹紧器、主杆、副杆、支撑杆、转向关节和吸盘等,系统结构,如图1所示。

接头与碳纤维杆螺栓连接碳纤维主杆此杆长短适应零件宽度此杆长短适应零件宽度支杆快换处图1端拾器系统结构Fig.1The System Structure of Tooling我公司设计使用的碳纤维端拾器专用于冲压自动化,采用模块化结构和标准化的气动元件,具有强度高,易于装配、重新制造及调整,可快速连接等特点。

3六轴碳纤维端拾器的主杆设计与连接按照现场使用要求,新型六轴碳纤维端拾器的主杆设计尺摘要:为满足新车型的零件自动化生产,运用新材料碳纤维技术对导入新车型的端拾器进行改造,利用其轻量化、高强度、高刚性的特点,使机器人端拾器在搬送零件时减轻负载、减小晃动,提高在零件搬送过程中的稳定性。

在此新型碳纤维端拾器的设计中,设计的主要工作包括六轴碳纤维端拾器的主杆设计与连接、支杆接头的设计、七轴机器人碳纤维母盘的设计制作、新型碳纤维端拾器的安装与调试等。

冲压生产中的自动化技术一、自动化技术在冲压生产中的应用冲压产品被广泛地应用在国民经济的各个领域,从航天航空、交通运输、机械电子、医疗器械到日常的生活用品都离不开冲压件。

不但整个产业界涉及它,而且我们每个人都直接与冲压产品密切相关。

像飞机、火车、汽车、拖拉机上就有许多大、中、小型冲压件,轿车的车身、车架及车圈等零部件都是冲压加工出来的。

据有关调查统计,自行车、缝纫机、手表里有80%是冲压件;电视机、收录机、摄像机里有90%是冲压件;还有锅炉、食品金属罐壳、不锈钢餐具及搪瓷制品等,全都是冲压产品;就连电脑的硬件中也缺少不了冲压件。

那么,自动化技术在冲压生产中又有怎样的应用呢?下面就让我们来解析一下吧。

1、人工机器人技术的运用随着汽车工业的发展,科研人员将人工机器人应用于冲压生产中。

车身冲压原材料由原来的以板材为主、卷料为辅朝着以卷料为主、板料为辅的方向发展。

毛坯下料设备由原来的普通剪板机过渡到现已基本实现开卷落料的自动化装置。

机器人这一高新技术产品,承担了从卷材与堆垛到零部件的码垛;从提供控制系统到企业ERP;从设计到生产支持与效率优化的全盘工作。

机器人的运用不仅代替人完成一些人类不可能完成的工作,而且可以减少生产中的失误率和危险性,生产效率、产品质量和材料的利用率都得到了很大的提高。

2、仿真技术的运用随着科学技术的不断进步与发展,人们在科学领域取得了越来越多的成就。

特别是在一些仿真技术上,将动物及植物的特性应用到冲压生产这一领域中。

仿真技术的运用不仅是改进磨具设计方式的一个有力手段,也是促进磨具工业技术进步、提高产品质量和生产效率的关键因素。

其应用不仅节约了大量的人力、物力和财力,提高了企业的经济效益,同时也促进了企业生产的规模化和集约化,对扩大再生产和国民经济的发展起到了积极的推动作用。

二、自动化技术在冲压生产中的发展趋势柔性制造技术是自动化技术向高发展的必然产物。

柔性制造系统(FMS)由加工、物流、信息流三个子系统组成,它在自动化技术、信息技术及制造技术的基础上,将微电子学、计算机和系统工程等技术有机地结合起来。

![冲压生产线上下料机械手端拾器自动化设计[1]_图文_百度文库.](https://img.taocdn.com/s1/m/f8b9cf136c85ec3a87c2c5a2.png)

同济大学中德学院硕士学位论文冲压生产线上下料机械手端拾器自动化设计姓名:王鹏申请学位级别:硕士专业:机械制造及其自动化指导教师:樊留群20080501摘要摘要在轿车车身零部件冲压生产线上,零部件的输送是通过一种安装在上下料机械手上的由杆件和吸盘组成的抓取机构即端拾器(Tooling来完成的。

目前, 端拾器的设计工作是由工程师直接在生产线上通过目测估计和手动调节来进行,其过程非常的繁琐,往往需要经验丰富的工程师在现场反复地进行调试装配,而端拾器的设计效率往往直接影响到新车型的投产。

此外,在端拾器搬运零部件的过程中,对零部件不合理的夹持,即不合理的端拾器吸盘布置会导致零部件的扰动与变形,引起其尺寸及形状上的变化, 进而影响到零部件的加工质量。

针对这两个问题,本课题以上海大众现有的CATIA V5R14软件系统为基础, 在建立Bilsing等公司提供的端拾器所用零部件的三维零件库的基础上,根据大众冲压生产线16线的具体情况以及该冲压线端拾器的特点,在三维环境中, 利用VB并结合其他相关软件,对CATIA V5进行二次开发,设计出适合该冲压线的端拾器自动化设计程序。

另外,利用软件Adams,在端拾器吸盘优化布置方面做一些初步的探索和研究,即对端拾器动力学特性进行分析并根据分析结果对其结构进行调整,以及提出实际建立端拾器吸盘工作状况校核测试台的设想, 包括测试台的组成和功能以及相应的测试步骤。

本文首先介绍了本课题研究的背景以及相关技术基础的情况,接着讲解了CATIA V5二次开发所涉及到的相关知识:CATIA V5二次开发的方式,开发的步骤以及开发中数据库应用等。

主体由三部分组成,即端拾器主结构的虚拟装配, 连接臂的自动化安装以及端拾器结构优化,详细地说明了系统实现的流程,步骤以及相关关键技术。

最后,对本课题进行了总结并讨论了下一步工作的方向和内容。

关键词:端拾器,CATIA V5,自动化设计,Adams,测试台AbstractABSTRACTIn the press Line parts of the Bodywork are transported by the SO-called Tooling, which is assembled on the Load/UIlload mechanical hands and consist of some poles and cups.Nowadays Engineers have to design the Tooling directly in the press Line by Eyeballingand manual Adjusting.Tllis whole Process is very complicated and experienced Engineer is needed on site to try to adjust and assemble the Tooling time after time.The Efficiency of Tooling Design can directly influence the Launch of new type of product.In addition,if in the Process of transport Tooling clamps the parts in a inappropriate Way,namely the Layout of cups is not optimized,the parts will be contorted and oscillatory,which will lead to the Change of the Shape and Size of the parts,SO that the Quality of the parts will also be influenced.Aimed at the first Problem,in the 3D Circumstance produced by Computer this Project developed a Program System for automatic Design of Tooling in computer. ThisSystem is based on CATIA V5R14System of SVW and 3D standard Parts Data Bank which Was founded by using the Material supplied by“Bilsing’’and other companies.Its key technology is using VB and other Software to develop CATIA. This Project also carries out some primary Exploration and Research in the Aspect of optimization of Cups’Layout.It is concerned、Ⅳith the Analysis of dynamic Characteristics of Tooling and the Adjustment of the Tooling’S Structure based on the Result of Analysis.As the Software“Adams”has some Limitation,the Result of Analysis is not SO accurate.So this Project plans to set up a real Test Table,and this Dissertation introduces not only the components and the Function of this Table but alSO the Test Process.Firstly this Dissertation introduce.s the Background and some related Technology of this Project.And then it explains the involved Knowledge of CATIA V5further Development,which includesMethod and Process of Development and Use of Data Bank.The main Body of the Dissertation iS consisted of three Parts:virtual AssemblyAbstractof main Structure,automatic Assembly of the connected Pole and Optimization of the Structure.It introduces the Flow,the Process and the related key Technology about how to establish such a System in detail.In the end this Dissertation also summarizes the whole aroject and points out the Orientation of the next Step.Key Words:Tooling,CATIA V5,Automatic Design,Adams,Test学位论文版权使用授权书本人完全了解同济大学关于收集、保存、使用学位论文的规定, 同意如下各项内容:按照学校要求提交学位论文的FO,昂U本和电子版本;学校有权保存学位论文的印刷本和电子版,并采用影印、缩印、扫描、数字化或其它手段保存论文;学校有权提供目录检索以及提供本学位论文全文或者部分的阅览服务;学校有权按有关规定向国家有关部门或者机构送交论文的复印件和电子版;在不以赢利为目的的前提下,学校可以适当复制论文的部分或全部内容用于学术活动。

冲压自动化生产线端拾器设计

杨柳;葛浩

【期刊名称】《一重技术》

【年(卷),期】2016(000)005

【摘要】介绍端拾器的定义和分类方法,以及结构组成,并以发动机舱盖外板为例详细介绍端拾器的设计计算过程,对端拾器的制作及安装原则作出说明.

【总页数】5页(P13-17)

【作者】杨柳;葛浩

【作者单位】一重集团大连工程技术公司,辽宁大连116600;一重集团大连工程技术公司,辽宁大连116600

【正文语种】中文

【中图分类】TG315.5+7

【相关文献】

1.端拾器在冲压自动化生产线上的应用 [J], 方芳;谢玉颖

2.自动化冲压线机器人端拾器的优化设计 [J], 田聪;尚校;都韧刚

3.端拾器在冲压自动化生产线上应用 [J], 谢玉颖

4.冲压自动化生产中端拾器的选择与应用 [J], 杨玻

5.基于CATIA的自动化冲压生产线端拾器运动模拟程序开发与应用 [J], 郑宇锋;赵超;刘鑫;倪刚

因版权原因,仅展示原文概要,查看原文内容请购买。

冲压自动化生产线端拾器的优化设计摘要:文章首先分析了自动化生产线端拾器的优化设计形式,此功能各个元件优化选择以及使用功能层面开展。

在此基础上探讨端拾器的优化设计方法,帮助提升各个元器件的使用功能稳定性,并促进冲压自动化生产线能够更高效的完成生产任务,达到最佳设计使用效果。

关键词:冲压自动化生产线;端拾器;优化设计一、自动化生产线端拾器优化设计形式1、端拾器用途分类根据不同的生产任务,在设计前首先需要针对自动化端拾器的使用方向进行规划,严格按照不同的分类标准来设计端拾器,冲压自动化生产线生产任务比较繁重,并且夹持动作是持续进行的,为自动化生产任务开展打下一个稳定的基础环境。

优化设计是基于功能实现基础上开展的,优化后的功能可将端拾器发挥最稳定,并达到自动化吸附的效果,在冲压自动化生产线中,通过吸附来使端拾器达到最佳效果,配合冲压装置来将所需要加工的产品固定,进入到更加高效的使用效果中,对于夹持不稳定的情况需要采取预防技术来避免发生,并达到最佳的控制效果,在各项指令上也能起到控制效果。

2、端拾器元器件选择对元器件进行选择时,要充分利用当前存在的技术性方法,并观察各个系统之间的控制能力是否达到设计效果。

元器件选择要确保安全性,可以达到最佳的控制效果,将其安装在冲压自动化生产线中,一旦遇到使用安全隐患问题,便能够更好的解决当前常见问题,对于一些技术隐患问题,更要从综合治理控制角度来开展,对于比较常见的夹持效果不理想现象,可以通过重新固定来解决,并获得更理想的运行控制效果,将所生产的零件通过夹持固定传输到指定位置中,并通过这种调整方法来提升使用效果。

反复的调整并确定端拾器位置,是实现生产线配合的有效方法。

3、真空发生器的选择对于真空发生器的选择控制,要从生产过程中的压力需求层面来进行,首先对冲压部分加以调整,观察是否能够得到及时性方法,在冲压达到生产需求标准的前提下,接下来所开展各项材料传输任务也能达到预期效果,针对一些比较常见的技术性问题,通过这种配合方法也可以更好的解决,自动化功能实现是一个复杂的过程,需要软件与硬件之间相互配合使用,继而达到最佳的控制管理效果,对于所选择的真空发生器,在接受过程中要考虑是否可以达到预期效果,并根据所得到的实验结果反馈来进行适当调整,使之在压力以及冲力上均能够满足自动化生产线的使用需求,通过管理计划之间的相互配合提升管理效率。

冲压设备及自动化应用冲压设备是一种用于金属材料加工的机械设备,主要用于将金属板材通过冲压模具进行冲压加工,以实现所需的形状和尺寸。

冲压设备广泛应用于汽车制造、家电制造、航空航天等行业,是现代工业生产中不可或缺的重要设备之一。

冲压设备的主要组成部分包括机床、冲压模具和自动化控制系统。

机床是冲压设备的核心部分,通常由机架、滑块、传动机构等组成。

冲压模具是冲压设备的关键部件,它决定了冲压件的形状和尺寸。

自动化控制系统则负责对冲压设备的运行进行监控和控制,以实现高效、精确的冲压加工。

冲压设备的自动化应用主要体现在以下几个方面:1. 自动送料系统:自动送料系统可以实现对金属板材的自动送料,提高生产效率和生产质量。

通过传感器和控制系统的配合,可以实现对板材的定位、送料和定位精度的控制,减少人工操作的繁琐和误差。

2. 自动换模系统:冲压设备通常需要根据不同的产品要求进行模具的更换。

自动换模系统可以实现对模具的自动更换,提高生产效率和灵活性。

通过机械手、传感器和控制系统的配合,可以实现对模具的自动识别、取放和定位,减少模具更换的时间和人工操作的风险。

3. 自动检测系统:冲压设备通常需要对冲压件的质量进行检测,以确保产品的合格率。

自动检测系统可以实现对冲压件的自动检测和分类,提高生产质量和生产效率。

通过传感器、图像识别技术和控制系统的配合,可以实现对冲压件的尺寸、形状、表面质量等进行自动检测和判别。

4. 自动化控制系统:自动化控制系统是冲压设备的核心,负责对设备的运行进行监控和控制。

通过PLC、伺服控制器和人机界面等技术的应用,可以实现对冲压设备的自动化控制和参数调整,提高设备的稳定性和生产效率。

冲压设备的自动化应用可以提高生产效率、降低生产成本、提高产品质量和灵活性。

同时,它也对操作人员的技术要求提出了更高的要求,需要具备一定的机械、电气和自动化控制方面的知识和技能。

随着科技的不断进步和自动化技术的不断发展,冲压设备的自动化应用将会越来越广泛,为工业生产带来更大的效益和发展空间。

冲压生产线上下料机械手端拾器自动化设计分析摘要:本文首先针对拾器在实际应用过程中所呈现出的一种共用可能性进行分析,其次与实际情况进行结合,对可以利用的共用型面进行分析和判断,这样有利于满足不同情况下的生产要求。

因此,本文针对冲压生产线上下料机械手端拾器自动化进行设计,为其正常使用打下良好基础。

关键词:冲压生产线;上下料;机械收;端拾器;自动化设计随着国内汽车销量的逐步提升,冲压自动化生产线发展迅速,设备及工艺更新换代加快,也对相应的辅助配套装置有了更高的要求。

端拾器就是一种安装在机器人/机械手端头部位,利用真空吸盘或夹钳辅助取放料的装置,经过近些年的推广应用,已在自动化冲压线上得到了广泛的使用。

由于当今汽车行业新车型研发及换代周期不断缩短,据备件成本计算平均每条模具线配套端拾器的成本就在12 万元以上,一个新车型项目中仅对端拾器投入的成本就需百万元以上,因此研究多车型不同模具线端拾器共用可一定程度上降低成本,同时也对缩短模具切换时间也有着不可忽视的意义。

本文主要针对 GUDLE 单臂机械手冲压线端拾器优化共用进行讨论。

1自动优化设计的方法端拾器是由机械手的快速夹紧器、主杆、副杆、支撑杆、转向关节和吸盘组成,图1是端拾器的结构图。

一般端拾器是在现场调试安装,也就是说在模具制造完成后,采用标准化的组件,在试模阶段直接根据工件、模具、压机和机械手的情况,根据经验进行初步设计,然后对标准件选取和加工,直接在现场进行调试装配。

这种方法由于没有精确的设计理论指导,主要靠现场技术人员的经验,决定端拾器的安装形式,需要多人反复调试,一个吸盘点往往需要多次安装调试,增加了调试时间,不能有效地利用零部件,而且端拾器结构可能存在不合理性[1,2]。

首先根据经验在工件上选取安装吸盘的点,然后初步确定工件、模具和机械手的位置关系,这样就可初步确定端拾器主杆的位置和长度,下一步的工作就是根据这个初始条件,采用合适的副杆、支撑杆、转向关节和吸盘完成端拾器的设计工作[1]。

冲压自动化及机器人冲压自动化生产线系统研究摘要:随着我国经济的不断发展,在工业生产中已逐渐使用关节较多、自由度较大的机械设备进行生产。

冲压自动化生产线中工业机器人的应用与传统人工操作相比具有非常显著的优势,首先,能够有效替换冲压操作中的传统人工操作,节约人工成本的目。

其次,工业机器人在冲压自动化生产线中的应用能够充分展现出其灵活性的操作优势,可进一步提升工业生产的安全性。

最后,工业机器人具有可编程特性,可通过对其程序的调整确保其在实际生产线工作运行中进行合理化思考和调整,保证工业生产产品质量。

另外,工业机器人在冲压自动化生产线中的应用在生产前将运转程序设定好,通过自动化系统进行预定控制,能够有效解决生产中危险操作问题。

关键字:冲压自动化;机器人冲压自动化生产线;措施1工业机器人的综合概述1.1工业机器人所涉及的基本内容工业机器人在实际使用过程中主要包含的结构系统有控制系统、主体工作结构、驱动系统。

其中主体工作结构主要为工业机器人的执行部件,借助于该结构可实现机器人的多维多自由度运转,现今大多数机器人自由度数值介于一到三之间。

自由度越高,机器人可实现的加工功能也就越多。

驱动体系主要包含了工业进行自由加工的基本动力系统和结构、有效传动系统和结构,通过该系统可确保工业机器人可长时间处于正常运转状态。

控制系统属于工业机器人的核心部分,该部分是机械工程师长期设计而得到的结构,基本操作功能要通过提前编辑好的程序来实现,在具体生产中需要人工输入指令即可完成相应工业生产命令。

工业机器人在冲压自动化生产线中应用具有特定的优点,机器人可借助于端拾器来实现多轨道动作的调整,使得工业生产线具有高度的柔化性能。

目前,我国工业冲压自动化生产线中常使用的工业机器人设备有自动化机械手及自动化机器人等设备,这些设备在实际安装过程中要需要注意以下问题。

首先,要把工业机器人安装在安全系数较高的位置;其次,要保证工业机器人与工业所使用的压力机没有直接连接;最后,所安装机械手设备要放在两边立柱有空隙的位置,确保实际生产具有稳定性,在规定生产计划时间内可完成相应的工作量。

•冲模技术•

冲压自动化生产中端拾器的选择与应用

杨玻

成都普什汽车模具有限公司(四川成都 610031)

【摘要】通过对冲压自动化生产线端拾器的种类、结构形式及组成、端拾器的选择、端拾器 的组装调试等几个方面进行分析阐述,使读者能够对自动化冲压生产线中端拾器这种柔 性化工装夹具的选择与应用有一个初步的认识。

关键词:自动化;冲压;端拾器;调试

中图分类号:TG385.2 文献标识码:B

Selection and Application of End Picker

in Stamping Automation Production

[Abstract] This paper introduced the end picker type, stnicture, composition, selection, arsembly and debugging in the automatic stamping production line. Enabling the reader to end picker the middle end of the automatic stamping production line have a preliminary understanding of selection and application.

Key words: automatic; stamping; end picker; debugging

1引言随着中国逐步成为世界汽车的产销大国,国内汽

车行业发展十分迅猛,从而催生了国内汽车零部件配

套行业的高速发展,各大、中、小型汽车零部件配套厂 家在全国各地迅速崛起。

在自动化控制技术、数字化

技术、网络技术的交替发展下.汽车零部件的冲压生 产正由传统手工单一作业方式向自动化、高效化、安

全化的集成方式转变。

自动化冲压生产相对传统生

产方式有着高效率、高品质、高安全性和低劳动强度 等突出优势,已成为当前冲压生产的主要发展方向 (见图1)。

而作为冲压自动化生产线的重要组成部

分,端拾器的选择与应用也将直接决定着冲压生产节

拍和生产效率。

2端拾器的种类及组成端拾器是指安装联接在工业机器人或机械手等 自动化传送装置上,利用真空吸盘或夹钳与被抓取物 接触,将其从一个位置搬运到指定的位置的器具总 称。

根据端拾器的用途不同,可以分为拆垛端拾器、 上料或下料端拾器、压机之间制件传送的端拾器;根 据匹配自动化形式不同,可以分为机器人线端拾器、

机械手线端拾器及多工位端拾器;按组装形式不同,图1大型自动化冲压生产线

《模具制造》2019年第1期• 19

•

•冲模技术•

也可分为承重式端拾器、主臂固定式端拾器和前叉 式端拾器 端拾器是直接执行拾取工作的装置,其 结构决定着能否精确拾取制件,并放送至准确的位 置,进而影响制件的冲压精度。

端拾器一般由结构 元件、控制元件和拾取元件组成,主要构成包括:快 换接头、主连接杆、副连接杆、支臂、转向关节、气路 总成、吸盘安装座和吸盘等,如图2所示。

快换接头 是实现端拾器和机械人(臂)连接的机构.一般由定 位装置、气路连接和电路连接组成主连接杆、副连 接杆、支臂是连接机器人和冲压件的主要受力构件. 一般根据冲压件重量和几何尺寸选择不同型号的高 强度铝管或铝合金型材。

转向关节是实现主连接 杆、副连接杆、支臂连接的机构,可实现各个角度的 调整。

真空吸盘是实现直接抓取制件的结构,其工 作原理是靠真空泵或真空发生器产生的真空吸力来 抓取工件,抓取的对象包括平面、曲面和不规则的物 体。

吸盘可根据制件大小、形状的不同进行选择,一

般有圆形扁平吸盘、椭圆形扁平吸盘、圆形波纹吸盘 和椭圆波纹吸盘等,如图3所示。

所用材质一般为丁

睛橡胶、硅橡胶、聚氨酯、氟橡胶等 安装方式分为 快插式和内外螺纹式.

1. 快换接头

2. 主连接杆

3. 副连接杆

4. 支臂

5. 转向关节

6. 气路总成

7. 吸盘安装座

8•真空吸盘H1th »辈!fTlrr j 图2端拾器结构(b)(c)(d)图3真空吸盘形状类型a -----圆形扁平吸盘b -----椭圆扁平吸盘(---圆形波纹吸盘(1-----椭圆波纹吸盘3端拾器的选择

3.1确定吸盘数量和型号端拾器吸盘的数量主要根据•制件质量、生产节拍

及吸盘的规格等进行综合选取。

当真空吸盘水平放 置,抓取制件垂直移动时,如图4所示,吸盘吸取冲压

制件所需的吸引力为:F }»i -mx(g+a')xS o 当真空吸盘 水平放置,抓取制件水平移动时.如图5所示,吸盘吸 取冲压制件所需的吸引力为:F\ 吸二n ? x () xS

式中m ——制件的质量,kg

g ----重力加速度.9.8m/s :

«——制件在垂直轴方向的加速度,m/s 2

M ——摩擦系数.一般金属表面取0.5

S ——安全系数,一般取1.5,若在抓取或转移过

程中存在翻转或旋转.建议取2.0及以上

图4吸盘垂直移动图5吸盘水平移动吸盘的数量计算,根据制件生产过程中所需的吸

附力总额除以吸盘的额定吸附力,就可以测算出吸盘

• 20 •《模具制造》2019年第1

期

•冲模技术•

具体数量要求。

以某车型中立柱内板制件为例,如图 6所示,制件重量为7.136kg 。

吸盘的吸附力主要用来 抵消运动过程中制件的重量和加速度所产生的力,则 吸附力为:几帔=m x (g + 认)xS=7.136x (9.81 + 5/0.5)x 1.5= 212.046( N)根据吸盘的参数规格,选PFYN35吸盘4个, SGON45X15吸盘2个,吸附总力大小为:躺=44x4+2&2x2=232.4( N )由于F 所以能够满足生产要求。

3.2吸盘的布置原则(1) 数量原则上应选择最少数量的吸盘,对于左 右类件,刚性差的制件,应保证左右件上各有不少于3 个吸盘。

(2) 吸盘位置在数量一致.吸力足够的情况下 尽量选用小吸盘.吸盘位置选择在平坦处,应避开 棱线和毂位。

为保证吸件吸附时不变形,应避开边 缘位置】(3) 吸盘高度吸盘底面应与安装位置的制件型面 保持平行,一套端拾器中各个吸盘与板件的距离应尽 量相同。

(4)母盘高度在保证端拾器与制件没有干涉的前 提下,尽可能将母盘贴近制件,间距应尽可能小。

4端拾器的安装调试

端拾器的安装与调试,之前传统的做法是由工程 师在冲压生产现场配做,端拾器的设计由现场工程师

直接在生产线上通过实际经验判断和手动调节完成, 因此造成了调试时间长,结构工艺性不良和材料浪费

等问题。

按照传统的人工拼凑装配的方法,不但费 时、费力,也会因为吸盘设置不合理造成制件变形或

速度提升后掉件等现象,有时甚至由于部件相互之间

存在干涉,严重影响端拾器安装调试的进度和效果: 现在一般是在计算机中导入模具及工件模型,建立虚 拟的冲压线环境,通过系统的优化算法在工件上选择

合适的吸盘位置,在系统中生成端拾器的空间结构, 同时模拟机器人的运动轨迹,进行端拾器的运动轨迹 模拟和干涉的仿真,最终完成端拾器的设计工作。

最 后上冲压线进行调试轨迹示教,结合实际的生产环境

做一些微调:这样既可提高端拾器的组装质量和组 装效率,又可提高端拾器调试的安全性,从而缩短冲 压制件生产准备的周期。

图6中柱内板端拾器选取

5结束语随着当前国内汽车零部件冲压市场的竞争日趋 白热化,安全、成本、质量、效率等综合因素都在推动 冲压行业自发的进行自动化的升级换代。

端拾器作 为冲压自动化系统中的关键组成部件,也将会得到进 一步的开发并广泛应用;参考文献

|1|王孝培.冲压手册|M].北京:机械T.业出版社,2012.|2|存荣发,麦育智.黄峥松等.汽车覆盖件端拾器预装平台的 研究与应用[J].模具制造.2018,(11)|3|方芳.谢玉颖.端拾器在冲压自动化生产线上的应用[J].金 属加工(热加 TJ,2013,( 17):83~85

作者简介:杨玻,男,1978年生,冲压技术工程师:

(收稿日期= 2018-09-27) O

《模具制造》2019年第1期• 21

•。