微合金钢

- 格式:pdf

- 大小:548.74 KB

- 文档页数:14

微合金钢名词解释

微合金钢(Microalloyed Steels)是一种含有极少量微量元素(Nb、V、Ti等)的钢,它们的添加量一般小于0.1%,用以提高钢的强度、塑性、耐疲劳性和抗冲击性等性能。

此外,微量元素还可以改变钢的组织结构,抑制结晶或抑制结晶细胞的生长,使组织结构稳定,从而提高屈服强度和开孔性能等。

微合金钢具有良好的抗冲击性和抗疲劳性,尤其是抗低周疲劳性能较高,能抗低温冲击,维护极好的抗拉和抗弯强度,可用于制造高强度钢结构件,如起重机、桥梁、公路路面等,可以显著提高钢结构件的使用寿命。

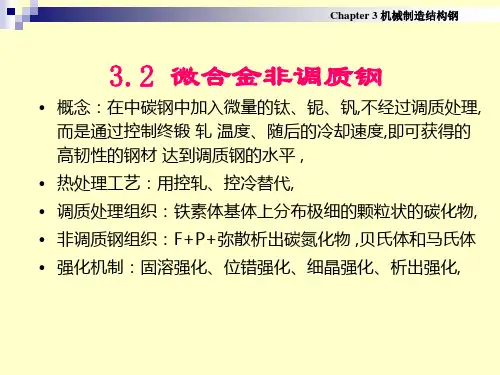

微合金钢微合金化是一个笼统的概念,通常指在原有主加合金元素的基础上再添加微量的Nb、V、Ti 等碳氮物形成元素,或对力学性能有影响、或对耐蚀性、耐热性起有利作用、添加量随微合金化的钢类及品种的不同而异,相对于主加合金元素是微量范围的,如非调质结构钢中一般加入量在0.02—0.06%,在耐热钢和不锈钢中加入量在0.5%左右,而在高温合金中加入量高达1—3%。

微合金化钢的基本属性:(1)添加的碳氮化物形成元素,在钢的加热和冷却过程中通过溶解一析出行为对钢的力学性能发挥作用。

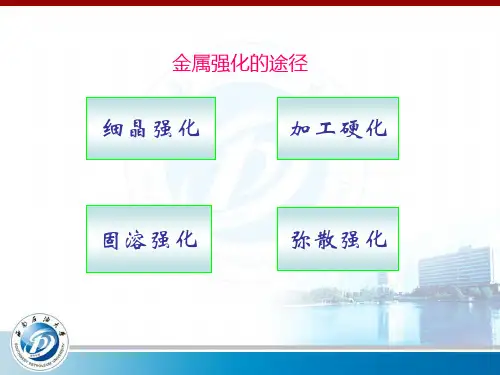

(2)这些元素加进量很少,钢的强化机制主要是细晶强化和沉淀强化。

(3)钢的控轧控冷工艺对微合金化钢有重要意义,也是微合金化钢叫作新型低合金高强度钢的依据。

钢的微合金化和控轧控冷技术相辅相承,是微合金化钢设计和生产的重要条件。

因此说,微合金化钢是指化学成分规范上明确列进需加进一种或几种碳氮化物形成元素的钢。

如GB/T 1591—94中Q295一Q460的钢,对其中Nb、V、Ti的含量通常有以下规定:(1)Nb,0.015%~0.06%;(2)V,0.02%~0.15%(0.20%);(3)Ti,0.02%~0.20%。

同时规定Nb+V+Ti≤0.15%。

微合金化的高强度低合金钢。

它是在普通软钢和普通高强度低合金钢基体化学成分中添加了微量合金元素(主要是强烈的碳化物形成元素,如Nb、V、Ti、Al等)的钢,合金元素的添加量不多于0.20%。

添加微量合金元素后,使钢的一种或几种性能得到明显的变化。

典型的微合金钢有15MnVN和06MnNb。

微合金钢中含有一种或几种微合金元素,其含量大约在0.01%~0.20%之间。

微合金钢由于屈服强度高、韧性好、焊接性和耐大气腐蚀性好,可用于大型桥梁建筑,制造各类车辆的冲压构件、安全构件、抗疲劳零件及焊接件,它也是锅炉、高压容器、输油和输气管线,以及工业和民用建筑的理想材料。

关于微合金钢中Nb的析出对变形诱导铁素体相变的影响有两种不同观点:一是认为在变形过程Nb通过动态析出消耗形变储能而抑制变形诱导铁素体相变; 微合金钢就是这些“高技术钢材”中用量最大的一种。

1 合金化原理 (1)主要内容: (1)1.1 碳钢概论 (1)一、碳钢中的常存杂质 (1)二、碳钢的分类 (2)三、碳钢的用途 (2)1.2 钢的合金化原理 (3)一、合金元素的存在形式※ (3)二、合金元素与铁和碳的相互作用及其对γ层错能的影响 (4)三、合金元素对Fe-Fe3C相图的影响 (5)四、合金元素对钢的热处理的影响 (6)五、合金元素对钢性能的影响 (7)1.3 合金钢的分类 (7)1 合金化原理主要内容:概念:⑴合金元素:特别添加到钢中为了保证获得所要求的组织结构、物理、化学和机械性能的化学元素。

⑵杂质:冶炼时由原材料以及冶炼方法、工艺操作而带入的化学元素。

⑶碳钢:含碳量在0.0218-2.11%范围内的铁碳合金。

⑷合金钢:在碳钢基础上加入一定量合金元素的钢。

①低合金钢:一般指合金元素总含量小于或等于5%的钢。

②中合金钢:一般指合金元素总含量在5~10%范围内的钢。

③高合金钢:一般指合金元素总含量超过10%的钢。

④微合金钢:合金元素(如V,Nb,Ti,Zr,B)含量小于或等于0.1%,而能显著影响组织和性能的钢。

1.1 碳钢概论一、碳钢中的常存杂质1.锰〔Mn 〕和硅〔Si 〕⑴Mn:W%<0.8%①固溶强化②形成高熔点MnS夹杂物〔塑性夹杂物〕,减Mn少钢的热脆〔高温晶界熔化,脆性↑〕%<0.5%①固溶强化②形成SiO2脆性夹杂物,⑵Si:WSi⑶Mn和Si是有益杂质,但夹杂物MnS、SiO2将使钢的疲劳强度和塑、韧性下降。

2.硫〔S〕和磷〔P〕⑴S:在固态铁中的溶解度极小, S和Fe能形成FeS,并易于形成低熔点共晶。

发生热脆 (裂)。

⑵P:可固溶于α-铁,但剧烈地降低钢的韧性,特别是低温韧性,称为冷脆。

磷可以提高钢在大气中的抗腐蚀性能。

⑶S和P是有害杂质,但可以改善钢的切削加工性能。

3.氮〔N〕、氢〔H〕、氧〔O〕⑴N:在α-铁中可溶解,含过饱和N的钢析出氮化物—机械时效或应变时效〔经变形,沉淀强化,强度↑,塑性韧性↓,使其力学性能改变〕。

微合金化s355钢的第二相析出行为

一、s355合金钢的第二相析出

1、Fe–Mn相的析出:Fe–Mn立方相和四方相,是s355合金钢析出的主要第二相,即形成MnS、FeS两种相,前者属于晶间腐蚀,后者属于晶格腐蚀;

2、亚磷钛铪不饱和合金:由P、Ti和Nb组成,在1700-800℃间发生析出;

3、Ni和Cu形成的二元合金杂质:Ni和Cu形成的相在1200-800℃析出,其中Ni的析出温度比Cu的析出温度低;Ni和Cu组成的相属于晶间腐蚀,可形成细微的晶体杂质;

4、Ni–Mn相的析出:Ni–Mn析出相和Mn的析出温度更低,析出的内部和外部可细分成11面体和直接面;

5、碘和磷铝铁硼杂质的析出:析出的碘和磷铝铁硼杂质在1100℃以下发生析出,可形成如Ti1-xPx、Mn3P3等相;

6、其他杂质:Cr、Si、Al等金属元素可在700-400℃间析出,如MnS、Mn2Si 和MnAl等相;他们是s355合金钢析出的重要第二相之一。

二、析出行为影响因素

1、外观环境:环境条件,如空气原子含量、氧、酸碱度、湿度等,均会影响析出的行为;

2、合金钢的成分:合金钢的成分在组织形态和析出程度方面影响很大;

3、淬火温度:淬火温度过低会导致析出细化,过高则析出条件未达到;

4、淬火步骤:正确的淬火步骤可以有效控制析出行为;

5、凝固速率:相变点降低,析出反应速率会加快,所以凝固速率也会影响析出行为;

6、外部润滑:模具表面温度高时,要给出足够的外部润滑以降低玻璃期的影响。

综上所述,s355合金钢的第二相析出行为受外部环境和内部成分、凝固温度及条件等因素的影响。

只有当综合考虑这些因素才能正确掌握s355合金钢的析出行为。

安徽工业大学材料学院金属材料学复习题一、必考题1、金属材料学的研究思路是什么?试举例说明。

答:使用条件→性能要求→组织结构→化学成分↑生产工艺举例略二、名词解释1、合金元素:添加到钢中为了保证获得所要求的组织结构从而得到一定的物理、化学或机械性能的含量在一定范围内的化学元素。

(常用M来表示)2、微合金元素:有些合金元素如V,Nb,Ti, Zr和B等,当其含量只在%左右(如B %,V %)时,会显著地影响钢的组织与性能,将这些化学元素称为微合金元素。

3、奥氏体形成元素:使A3温度下降,A4温度上升,扩大γ相区的合金元素4、铁素体形成元素:使A3温度上升,A4温度下降,缩小γ相区的合金元素。

5、原位析出:回火时碳化物形成元素在渗碳体中富集,当浓度超过溶解度后,合金渗碳体在原位转变为特殊碳化物。

6、离位析出:回火时直接从过饱和α相中析出特殊碳化物,同时伴随有渗碳体的溶解。

7、二次硬化:在含有Mo、W、V等较强碳化物形成元素含量较高的高合金钢淬火后回火,硬度不是随回火温度的升高而单调降低,而是在500-600℃回火时的硬度反而高于在较低温度下回火硬度的现象。

8、二次淬火:在强碳化物形成元素含量较高的合金钢中淬火后残余奥氏体十分稳定,甚至加热到 500-600℃回火时仍不转变,而是在回火冷却时部分转变成马氏体,使钢的硬度提高的现象。

9、液析碳化物:钢液在凝固时产生严重枝晶偏析,使局部地区达到共晶成分。

当共晶液量很少时,产生离异共晶,粗大的共晶碳化物从共晶组织中离异出来,经轧制后被拉成条带状。

由于是由液态共晶反应形成的,故称液析碳化物。

10、网状碳化物:过共析钢在热轧(锻)后缓慢冷却过程中,二次碳化物沿奥氏体晶界析出呈网状分布,称为网状碳化物。

11、水韧处理:将高锰钢加热到高温奥氏体区,使碳化物充分溶入奥氏体中,并在此温度迅速水冷,得到韧性好的单相奥氏体组织的工艺方式。

12、晶间腐蚀:金属材料在特定的腐蚀介质中沿着材料的晶界发生的一种局部腐蚀。

发展中国家微合金钢的潜力Geoffrey TitherNiobium Products Company Inc. Pittsburgh, PA1.简介在发展中国家,并不总是适合投资大型、现代化的厚板或热轧/冷轧机组,尤其在未经细致的市场调研的情形下,其实是不明智的。

这是因为成本投入巨大,并在许多方面,由于考虑剧烈的竞争-衰退周期,能实现的盈利很少。

一个更明智的方法是开发的产品能在小型工厂更经济的生产,从而只需较少的投资。

诸如紧固件、冷镦部件、拉拔线材、汽车锻件及工业、农业机械用锻件等是发展中国家在微合金钢开发和应用方面有待开拓的领域。

这是由于微合金钢比普通合金钢成本低,并且在许多方面,微合金钢可减免制造工序,从而实现比单单合金节省更显著的节约。

本文讨论微合金化的基本概念,但主要侧重于微合金钢的商用场合。

2.微合金钢设计微合金钢可定义为单独或者复合添加少量Nb、V、Ti和Al的低碳至中碳钢。

对机械性能的影响是基于这些微合金元素形成碳化物、氮化物或碳氮化物,这些化合物在再加热及后续过程中全部或部分溶解。

溶解和析出的动力学决定着通过微合金化所能获得效果。

溶解程度依赖于加热温度、保温时间、加热和冷却速率、碳氮化物的溶度积。

各种微合金碳化物、氮化物的溶度积如图1所示。

图1 微合金碳化物、氮化物的溶度积低碳高韧高强度低合金钢(HSLA)的实质是通过相变获得细小铁素体晶粒。

晶粒细化是唯一同时改善韧性的强化机制。

而对于中碳钢,珠光体团尺寸和珠光体片厚度决定韧性,前者受奥氏体晶粒尺寸影响,后者受碳含量影响,碳含量越低,渗碳体片越薄,韧性越好。

另一方面,珠光体片间距决定珠光体钢的强度,片间距受珠光体转变温度控制。

相变温度越低,片间距越小,强度越高。

再加热过程中各种微合金元素对晶粒粗化的影响如图2所示(2)。

如图所示,高温状态阻止晶粒粗化的效果,Nb比V、Al更为有效,而Ti,通常以TiN微粒弥散分布,是最有效的。

为使TiN有效阻止晶粒粗化,必须使Ti:N满足化学计量比,以保证TiN颗粒尺寸处于100-500nm。

偏离化学计量比将致使TiN逐渐失效,事实上将减慢凝固冷却,因此,铸锭浇铸通道变得不合适。

图2 各种微合金钢奥氏体晶粒粗化特性上述阻止晶粒粗化的效果,例如对于正火钢,特别是含量较低时(0.02-0.04%),添加Nb作为晶粒细化剂十分有效,见图3(3)。

图3 Nb、V、Ti对正火型HSLA钢晶粒尺寸的影响在正火处理或随后的热变形冷却过程中,对于Nb和V,两种主要效应可能依赖于冷却前仍处于固溶态的微合金元素含量和随后的冷却速率。

例如,固溶态的Nb有显著的硬化效应,虽然在商业应用上这种效应在一定程度上被晶粒细化效应所抵消。

尽管如此,Nb可降低奥氏体向铁素体转变的温度,如图4所示(4)。

实际上,在所有微合金元素中,对于给定的奥氏体晶粒尺寸,处于固溶态的Nb 对降低奥氏体向铁素体转变温度的效果最大。

诸如Mn、Cr、Nb等降低相变温度的合金元素,同样减小珠光体片间距,以此提高强度。

图4 含Nb或不含Nb低碳钢CCT曲线(1300℃淬火)。

阴影区域表示碳氮化物析出区间,当冷却100s时,加0.43%Nb降低铁素体相变开始温度约50℃。

此外,在奥氏体向铁素体转变过程中和铁素体相冷至室温过程中,微合金元素Nb和V 也以碳氮化物析出,见图4,此类细小弥散析出物有强烈强化效果。

因为V比Nb更易溶入奥氏体,这意味着在给定微合金含量的条件下,铁素体中V(C,N)析出物颗粒远比Nb(C,N)颗粒多。

因此,添加V主要是为了析出强化,而Nb则主要作为晶粒细化,同时兼有析出强化和珠光体相变控制的三重角色。

但因注意,基于1:1的情况下,奥氏体固溶Nb是比奥氏体固溶V更为有力的析出强化剂,见图5(5)。

这是由于NbC(0.447nm)的点阵常数比VC(0.415nm)大,将引起周围基体较大的畸变。

图5 含碳0.45%钢由于沉淀强化所引起的屈服强度增量铁素体中析出物的控制因素是[Nb][C,N]在奥氏体中的溶度积。

当碳含量增至0.45%左右时,在任何温度均会减少Nb的固溶数量,如图6所示(5)。

轧制和锻造时典型的保温温度处于1150℃和1300℃之间,意味着当含碳0.45%时,上述两个温度分别有0.025%至0.07%的Nb进入固溶态。

图6 奥氏体中NbC的溶解度利用上述效果可使微合金钢设计成具有细晶粒、析出强化的微观组织。

作为选择,通过微合金元素和硬化元素的复合作用及增加冷速,可生产拥有异常强度与韧性配合的铁素体-贝氏体钢或自回火马氏体钢。

3.微合金锻钢3.1铁素体-珠光体钢20世纪70年代早期,欧洲开发了铁素体-珠光体型中碳微合金锻钢(6,7)。

主要目的是为了节省热处理成本,因为微合金钢使锻件在锻造状态就有高的强度与韧性,而不必象41XX系列传统低合金钢那样必须经过再加热、淬火和回火处理才具备如此性能。

微合金钢与传统淬火回火钢的工艺路径对比示意如图7所示。

近期微合金锻钢的钢种设计与工艺在最近国际会议讨论(8)。

图7 微合金钢比传统钢锻压更经济,且免除了矫直工序,并改善加工性能第一代开发的微合金锻钢是V-N 型的(49MnVS3),增加V 含量,强度线性提高,而韧性降低,见图8。

室温夏比V 型缺口冲击功仅7-14J ,韧脆转变温度高于室温。

V-N 钢与对比钢种韧性比较如图9所示(9)。

由于汽车制造商提出安全要求,改善微合金锻钢韧性不久成为重要要求。

这促使法国(10-12)、德国(13)和意大利(14)开发Nb-V 钢,及后来德国(15)开发V-Ti 钢。

后者的钢种设计采用最小钒含量0.10%结合高氮水平,并且Ti:N 比维持化学计量比,生产有用的强韧配合钢种。

Ti:N 比超过化学计量比(5)或者工件使用前经历双重再加热处理(设计或意外),TiN 颗粒变得过于粗大以致于不能阻止奥氏体晶界迁移。

Nb-V 锻钢的开发利用了Nb 的晶粒细化、减小珠光体片间距和析出强化的三重效果。

‘METASAFE’钢是Nb-V 微合金锻钢的主要家族(10-12),主要钢种化学成分如表Ⅰ所示。

依据所示钢种,碳含量在0.15-0.45%间变化,碳含量下限比V-Ti-N 钢低得多,主要对改善韧性有益。

低碳含量同样能保证良好的焊接性。

表 Ⅰ主要‘METASAFE’钢的平均化学成分,wt%Charlier 和Bacher 认为METASAFE1000钢在1250℃保温1.5h 后大约有0.03-0.04%的Nb 溶解,具体见表Ⅱ。

因此,Nb-V 钢冶金设计时需有0.02%的Nb 处于未溶状态以有效细图8 中碳钢(0.35-0.50%)钒含量对强度与韧性的影响图9 各种材料缺口韧性(CVN )化晶粒,而固溶态Nb 有助于片间距控制和析出强化。

如同图5(5)所示,当Nb 在0.03%时,由于Nb 的沉淀强化效果使屈服提高150MPa ,而等量的V 仅使屈服提高近50MPa 。

为达到同样的强化效果,V 必须达到约0.08%的水平。

表 METASAFE1000Ⅱ化学成分与溶解度数据(11)(a ) 化学成分,wt%(b ) 1250℃保温1.5h ,Nb 、V 和Al 的溶解度所以,优化的Nb 含量是轻微超过固溶量,对于METASAFE1000将处于0.05-0.06%之间。

约有0.02%未溶Nb 对奥氏体晶粒尺寸的影响如表Ⅲ所示(11)。

同样有意义的是疲劳寿命行为与原奥氏体晶粒尺寸有关(15)。

如图10所示,疲劳拉伸强度与原奥氏体晶粒尺寸的关系呈线性,为使持久极限在0.45-0.50之间,要求原奥氏体晶粒尺寸在ASTM 5-6.5。

METASAFE1000实际晶粒尺寸范围在5.4-6.2。

因此,细小的奥氏体晶粒尺寸有益于疲劳寿命,且能改善韧性。

表 6Ⅲ炉钢奥氏体晶粒尺寸,1200℃保温15min 钢号A B C D E F 5.7 5.6 6.2 5.4 奥氏体晶粒尺寸 3.7 3.5 Nb 钢图10 V-N钢(49MnVS3)疲劳强度与原奥氏体晶粒尺寸关系除了METASAFE外,其他已商业生产的Nb-V微合金锻钢列在表Ⅳ所示。

应用多种多样,且还可用于如连接杆(图11)、曲轴、凸轮轴和转向节部件,如止摆杆、后车轴、反应杆和旋转轴载板等。

Ⅳ微合金钢锻件表 Nb(±V)3.2低碳贝氏体,马氏体钢近来微合金锻钢研发注重开发复相钢(16,17)。

此类钢典型碳含量约0.10%,但碳含量可在0.05-0.25%之间变化。

为了控制热变形过程中奥氏体状态和冷却过程中相变特性加入Nb (0.05%),同时为控制相变加入Mn(1.6-2.0%)和Mo(0.40-0.50%)。

很明显,这类Mn-Mo-Nb钢的微观组织及力学性能依赖于钢的成分、工艺制度和冷却速率。

热加工态(普通或控制)和空冷态的物相是典型的有岛状马氏体的铁素体、上贝氏体和下贝氏体。

普通热轧(精轧温度高于1000℃)的条钢产品用于热锻,而控轧(精轧温度通常低于850℃)的条钢和棒材用于温锻或冷锻。

在空冷条件下,依据成分、变形过程、截面尺寸和冷速,Mn-Mo-Nb钢的屈服强度在425-550MPa间。

夏比V型缺口冲击功大约100J。

见表Ⅴ。

然而,如果锻件锻后直接淬火,屈服强度可升至730-850MPa的水平,并保持原先良好的韧性。

Ⅴ-Mo-Nb钢(25mm厚圆盘)热锻态力学性能(16)表Mn利用复相钢做了许多商业试制部件,最新的包括惰轮臂支架(冷成形)和下控制臂(热锻)。

后者锻后直接淬火并无需任何后续热处理。

用传统钢材和Mn-Mo-Nb钢制作的两种部件的力学性能见表Ⅵ。

Ⅵ-Mo-Nb(BHS-1)钢生产部件的力学性能表Mn(a) 惰轮臂支架(b) 下控制臂微合金锻钢直接淬火最近用于商业应用(19,20)。

Microtuff是含碳0.10-0.20%的专利钢材,并含约0.10%Nb。

未溶Nb(C,N)防止锻造时奥氏体晶粒长大;固溶态Nb作为强化剂,且据报道可提供20%强度增量。

部件锻后用简单传送系统浸入水中直接淬火或水幕加速冷却。

淬火装备并不复杂昂贵,例如,在Midland Forge淬火装备总共花费73.8万美元(离心泵22万美元和热交换器26万美元),仅用16h就可完成安装。

生产部件没有发生扭曲,此外,产品效能并没有因锻件终锻后25-30s内降500℃而受到影响。

直接淬火产生马氏体组织并自回火。

晶粒细小的自回火马氏体锻件显示异常高的屈服强度(945-1225MPa),且冲击转变温度低于0℃。

Microtuff的成分和力学性能如表Ⅶ所示。

Microtuff 10的力学性能与通过再加热淬火、回火的低合金钢AISI4140相似,两种钢的韧性对比如图16所示。

Microtuff钢的新应用被迅速推介,表Ⅷ列举了生产的零部件。