热处理对高强度微合金钢组织与性能的影响

- 格式:pdf

- 大小:309.24 KB

- 文档页数:3

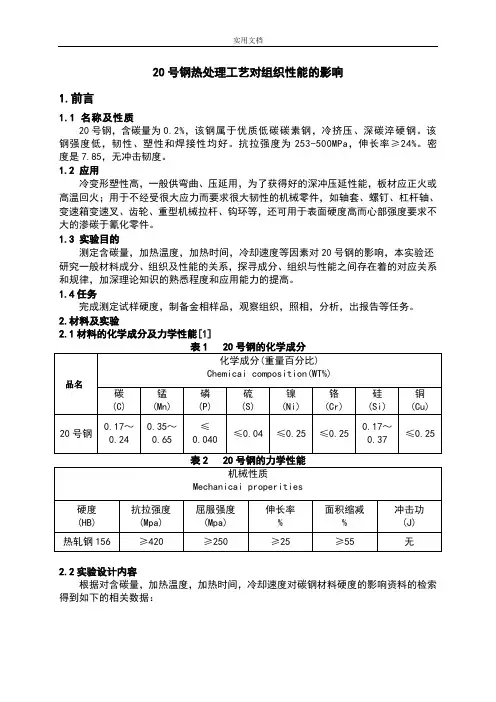

20号钢热处理工艺对组织性能的影响1.前言1.1名称及性质20号钢,含碳量为0.2%,该钢属于优质低碳碳素钢,冷挤压、深碳淬硬钢。

该钢强度低,韧性、塑性和焊接性均好。

抗拉强度为253-500MPa,伸长率≥24%。

密度是7.85,无冲击韧度。

1.2应用冷变形塑性高,一般供弯曲、压延用,为了获得好的深冲压延性能,板材应正火或高温回火;用于不经受很大应力而要求很大韧性的机械零件,如轴套、螺钉、杠杆轴、变速箱变速叉、齿轮、重型机械拉杆、钩环等,还可用于表面硬度高而心部强度要求不大的渗碳于氰化零件。

1.3实验目的测定含碳量,加热温度,加热时间,冷却速度等因素对20号钢的影响,本实验还研究一般材料成分、组织及性能的关系,探寻成分、组织与性能之间存在着的对应关系和规律,加深理论知识的熟悉程度和应用能力的提高。

1.4任务完成测定试样硬度,制备金相样品,观察组织,照相,分析,出报告等任务。

2.材料及实验2.1材料的化学成分及力学性能[1]2.2实验设计内容根据对含碳量,加热温度,加热时间,冷却速度对碳钢材料硬度的影响资料的检索得到如下的相关数据:在本试验条件下,试样硬度随加热保温时间的变化而发生曲折的变化。

当试样还未发生奥氏体化时,硬度随着温度时间的增加而提高;当试样刚开始奥氏体化至刚完全奥氏体化为止,硬度随着奥氏体化转变量的增加而下降;当试样完全奥氏体化后,随着保温时间的延长,硬度缓慢升高。

200 119 100 0 1 2 3 4 10 191 150 硬度HV 图1 保温时间(分)碳量、加热温度、加热时间、冷却速度对试样硬度性能的影响。

淬火:是将钢或合金加热到临界温度Ac1(过共析钢)或Ac3(亚共析钢)以上30~50℃,保温一定时间,使钢的组织全部或大部分奥氏体化,然后在水或油等介质中快速冷却,以得到高硬度的淬火马氏体组织的一种工艺方法。

①提高硬度和耐磨性;②提高弹性;③提高强韧性;④提高耐蚀性和耐热性。

热处理工艺对金属材料组织与性能影响的研究热处理工艺是金属材料加工中的重要环节之一,可以有效改善金属材料的组织与性能。

通过合理的热处理工艺,可以改变金属内部原子的排列方式,从而改变材料的晶体结构,进而影响材料的力学性能、抗腐蚀性能等方面,提高金属材料的综合性能。

一、固溶处理固溶处理是常见的热处理工艺之一,它主要适用于固溶体溶解特定固溶体元素的合金。

在固溶处理中,通过加热合金到一定温度,使得原子能够跨越晶界,进入晶间空隙,达到溶解的目的。

然后,通过快速冷却,将溶解的固溶体元素均匀地分布在晶粒中,从而达到提高金属材料的强度、硬度和抗腐蚀性能的效果。

二、时效处理时效处理也是常用的热处理工艺之一。

它主要应用于高强度合金材料,如铝合金、镁合金等。

时效处理通过将合金材料在一定温度下保持一段时间,使得溶解的合金元素能够在晶粒之间进行再结晶,形成有序的固溶体相。

这种有序的固溶体相能够提高合金的强度和硬度,同时降低合金的延展性。

时效处理也能够提高合金的抗腐蚀性能,使得合金能够在恶劣的环境中更长时间地保持良好的性能。

三、淬火处理淬火处理是一种常用的热处理工艺,它主要应用于碳钢、合金钢等材料。

淬火处理通过将金属材料迅速冷却至室温以下,使得材料的晶体结构发生相变。

在淬火过程中,由于快速冷却,使得材料晶体结构中的碳原子不能够充分弥散,从而形成了马氏体结构。

马氏体的形成能够提高金属材料的硬度、强度和耐磨性。

然而,马氏体的形成也会使得材料的韧性降低,从而使得金属材料更容易发生断裂。

四、回火处理回火处理是淬火后的一种热处理工艺,主要应用于淬火硬化过程中的硬性材料。

在回火处理中,将材料加热到一定温度,然后在这个温度下保持一段时间,最后进行冷却。

回火处理的目的是在提高材料的强度和硬度的同时,保持材料的韧性。

回火处理能够使得淬火硬化后的金属材料发生细化,消除应力,增加韧性,减少脆性。

在热处理工艺中,除了上述提到的固溶处理、时效处理、淬火处理和回火处理外,还有其他一些特殊的热处理方法,例如等温热处理、再结晶退火等,它们在不同的材料和工件要求下具备不同的应用价值。

第3期闫志航,等:电脉冲轧制6061Al电热耦合模型及电弧加热机理分析(0)为热源中心的最大通量(单位:W/m2);C为浓度系数(单位:m-2);r为距热源中心的径向距离(单位:m)。

q=k×S׶∆T¶d(16)式中 k是导热系数;S是接触面积;d是导热距离;∆T是温差。

高斯热源的一个变体使用以下方程拟合得到图6e的热源方程。

q(r)=qmax×e(-(a×x2+b×z2))(17)拟合结果a=31.20,b=10.90。

使用Gauss2D方程拟合图6h的热源方程:q=qmax ×e()-0.5×()x-xc w12-0.5×()y-yc w22+c(18)式中 x c=0,y c=0,w1=w2=0.05,c=35.04。

3 结论(1)当加载800 A的电流时,电脉冲辅助轧制工艺可以在两板的界面处产生温度为4 000 K或更高的电弧,但这不是稳定的焊接电弧,而是瞬时电弧,可用于铝合金板材的瞬时加热及氧化膜的去除。

当加载更高的电流时,会产生更高温度的电弧。

(2)电脉冲辅助轧制后板材表面可以形成焊点,结合本研究的模拟可得出,加载高频电流时两板间可以达到产生电弧的条件,且电弧首次产生的时间为1/4个脉冲周期,电弧呈现椭圆凹形,由上下凸起之间的间距和曲率确定。

加载更高频率的脉冲电流可以使一定时间内产生的电弧数量增加,即加热次数更多。

(3)采用切片法分别对两个方向的热源进行拟合,得到了有效的热源拟合方程。

电弧的产生也为电脉冲辅助轧制提供了新的研究方向。

参考文献:[1] Roh J H, Seo J J, Hong S T,et al. The mechanical be‐havior of 5052-H32 aluminum alloys under a pulsedelectric current[J]. International Journal of Plasticity,2014,58:84-99.[2] Wang X,Xu J,Shan D, et al. Modeling of thermal and mechanical behavior of a magnesium alloy AZ31 dur‐ing electrically-assisted micro-tension[J].InternationalJournal of Plasticity,2016,85:230-257.[3] Ren X W,Wang Z J,Fang X,et al. The plastic flowmodel in the healing process of internal microcracks inpre-deformed TC4 sheet by pulse current[J]. Materials& Design,2020,188:108428.[4] Rahnama A,Qin R. Room temperature texturing of aus‐tenite/ferrite steel by electropulsing[J]. Scientific Re‐ports,2017,7:42732.[5] Zhang X, Li H, Zhan M, et al. Extraordinary effect of the δ phase on the electrically-assisted deformation re‐sponses of a Ni-based superalloy[J]. Materials Charac‐terization,2018,144:597-604.[6] Li D,Yu E,Liu Z. Microscopic mechanism and nu‐merical calculation of electroplastic effect on metal'sflow stress[J]. Materials Science and Engineering: A,2013,580:410-413.[7] Zhang X,Li H,Zhan M, et al. Electron force-induced dislocations annihilation and regeneration of a superal‐loy through electrical in-situ transmission electron mi‐croscopy observations[J]. Journal of Materials Science& Technology,2020,36:79-83.[8] Molotskii M, Fleurov V V. Magnetic effects in electro‐plasticity of metals[J]. Phys Rev B Condens Matter,1995,52(22):15829-15834.[9] Kim M J, Yoon S, Park S, et al. Elucidating the origin of electroplasticity in metallic materials[J]. AppliedMaterials Today,2020,21:100874.[10] Yang X D, Li X H, Li Q. Discharge crater formation simulation coupled by thermo-fluid analysis of arcplasma in EDM[J]. Procedia CIRP,2020,95:232-237.[11] Guan C, Ding J, Yao X, et al. Study on Short-circuit current interruption characteristics of Double-breakfast vacuum circuit breaker within the minimum arcingtime[J]. International Journal of Electrical Power &Energy Systems, 2023,147:108865.[12] Wu H, Chang Y, Guan Z, et al. Arc shape and micro‐structural analysis of TIG welding with an alternatingcusp-shaped magnetic field[J]. Journal of MaterialsProcessing Technology, 2021,289:116912.[13] Wang B, Zhu D, Ding R, et al. Simulation of arc cra‐ter formation and evolution on plasma facing materials[J]. Nuclear Materials and Energy,2021,27:100964.[14] Zhao S, Zhang C, Zhang Y, et al. Influence of Partial Arc on Electric Field Distribution of Insulator Stringsfor Electrified Railway Catenary[J]. Energies,2019,12(17), 3295.编辑部网址:http://29Electric Welding MachineVol.54 No.3Mar. 2024第 54 卷 第 3 期2024 年3 月热处理对激光选区熔化制备CX 不锈钢微观组织与性能的影响陈锦伊1, 陈信豪1, 马晶晶1, 张可召1*, 冯时2, 严春妍1, 包晔峰11.河海大学 机电工程学院,江苏 常州 2130222.江苏柏灵激光智能设备有限公司,江苏 常州 213022摘 要:采用激光选区熔化技术(SLM )制备了CX 不锈钢(Corrax Stainless Steel ),并对沉积态、固溶态、固溶时效态三种条件下的CX 不锈钢进行显微组织分析和室温拉伸性能测试。

弹簧钢55sicrv的微合金化及热处理工艺研究弹簧钢55SiCrV是一种高强度、高韧性和高耐磨性的弹簧钢,广泛应用于机械制造、汽车制造、航空航天等领域。

为了进一步提高该钢材的性能和使用寿命,研究人员开始探索微合金化和热处理工艺的应用。

本文将介绍弹簧钢55SiCrV的微合金化原理、热处理工艺及其对钢材性能的影响。

一、弹簧钢55SiCrV的微合金化原理弹簧钢55SiCrV主要由Si、Cr、V等元素组成,其中Si的含量较高,达到了1.5%以上,Cr和V的含量分别为0.6%和0.1%左右。

这些元素的加入可以提高钢材的强度和硬度,但同时也会降低其韧性和塑性。

为了克服这些问题,研究人员开始采用微合金化技术,通过添加微量的Ti、Nb、B等元素,来改善钢材的组织和性能。

微合金化的原理在于,添加微量的合金元素可以形成固溶体、碳化物、氮化物等细小的弥散相,从而阻碍晶界和位错的运动,提高钢材的强度和韧性。

同时,这些弥散相还可以吸收氢、氧等杂质,减少钢材的内在缺陷和脆性。

二、弹簧钢55SiCrV的热处理工艺弹簧钢55SiCrV的热处理工艺包括退火、正火、淬火、回火等多个步骤。

不同的热处理工艺可以使钢材具有不同的组织和性能,因此需要根据具体的应用要求来选择合适的工艺。

1.退火退火是将钢材加热到一定温度后,缓慢冷却至室温的过程。

退火可以消除钢材的残余应力和组织缺陷,提高其韧性和塑性。

退火温度一般在800℃-900℃之间,保温时间为1-2小时。

2.正火正火是将钢材加热至一定温度,然后保温一段时间后,缓慢冷却至室温的过程。

正火可以使钢材的组织均匀化,提高其硬度和强度。

正火温度一般在830℃-880℃之间,保温时间为1-2小时。

3.淬火淬火是将钢材加热至一定温度,然后迅速冷却至室温的过程。

淬火可以使钢材的组织变为马氏体,从而极大地提高其硬度和强度。

淬火温度一般在800℃-850℃之间,淬火介质可以选择水、油、盐等。

4.回火回火是将淬火后的钢材加热到一定温度,然后保温一段时间后,缓慢冷却至室温的过程。

研究40CrNiMo合金钢热处理工艺对其硬度的影响1.概述40CrNiMo合金钢是一种重要的结构钢材料,广泛应用于机械制造、汽车制造等领域。

其力学性能对于材料的使用性能和寿命具有重要影响。

而合金钢的热处理工艺是影响其硬度和力学性能的关键因素之一。

2.40CrNiMo合金钢的组成和性能40CrNiMo合金钢是一种低合金高强度钢,其主要成分包括碳、硅、锰、磷、硫、铬、镍和钼。

该合金钢具有较高的强度、韧性和耐磨性,因此在机械制造行业得到广泛应用。

3.热处理工艺的影响热处理工艺包括退火、正火、淬火和回火等工艺。

不同的热处理工艺对40CrNiMo合金钢的组织结构和硬度有着不同的影响。

3.1 退火工艺退火是将合金钢加热至一定温度,保温一段时间后再冷却到室温的工艺。

通过退火工艺可以降低合金钢的硬度,提高其韧性和塑性。

但过高或过低的退火温度和时间都会影响其性能。

3.2 正火工艺正火是在适当温度下将合金钢加热保温后冷却的工艺。

正火可以提高合金钢的硬度和抗拉强度,但可能降低其韧性。

因此正火工艺需要根据具体要求来选择适当的工艺参数。

3.3 淬火工艺淬火是将加热至临界温度的合金钢迅速冷却的工艺。

淬火可以显著提高合金钢的硬度,但也可能使其产生变形和裂纹。

因此淬火工艺需要严格控制冷却速度,以保证合金钢的力学性能。

3.4 回火工艺回火是在淬火后加热合金钢到一定温度并保温一段时间后进行冷却的工艺。

回火可以降低合金钢的硬度,提高其韧性和塑性,同时消除淬火时产生的内部应力。

4.40CrNiMo合金钢的硬度测试硬度是材料抵抗外界力量或形变的能力。

通常使用洛氏硬度计或布氏硬度计等设备对40CrNiMo合金钢的硬度进行测试,以获取其力学性能。

5.实验设计为研究不同热处理工艺对40CrNiMo合金钢硬度的影响,设计了不同热处理工艺下40CrNiMo合金钢硬度的实验。

5.1 实验材料选取40CrNiMo合金钢为实验材料,确保材料成分和组织均匀一致。

CFHI TECHNOLOGY1.天津重型装备工程研究有限公司工程师,天津300457;2.天津重型装备工程研究有限公司高级工程师,天津300457;3.天津重型装备工程研究有限公司研究员级高级工程师,天津300457亚温处理对35CrMoA 钢组织性能的影响冯唯伟1,张彩红1,于海涛2,杨志洪3摘要:通过试验研究亚温处理时加热温度对35CrMoA 钢组织和性能的影响。

试验结果表明:相对于正常调质热处理,35CrMoA 钢经过亚温淬火后在强度无明显降低的同时,低温韧性提高20%以上;随着亚温淬火温度在760℃、780℃、800℃温度范围内升高,试件强度得到提高,同时韧性降低;亚温处理后晶粒度能够达到8.5级以上。

关键词:亚温处理;35CrMoA 钢;组织;性能中图分类号:TG156文献标识码:B 文章编号:1673-3355(2020)06-0014-04Effect of Intercritical Heat Treatment Temperature on Microstructure and Property of 35CrMoA SteelFeng Weiwei,Zhang Caihong,Yu Haitao,Yang ZhihongAbst ract:The tests to study the effect of intercritical heat treatment temperature on the microstructure and property of 35CrMoA steel gives such results that the strength of 35CrMoA steel subject to intercitical quenching treatment does not drop significantly while the toughness at low temperature rises by 20%compared to the steel subject to conventional quenching and tempering heat treatment;the permissive strength increases and the toughness decreases with the rise of intercitical quenchingtemperature from 760℃,780℃to 800℃;and the grain size reaches the grade 8.5and above.Key words:intercritical heat treatment;35CrMoA steel;microstructure;property10.3969/j.issn.1673-3355.2020.06.01435CrMoA 钢作为一种中碳合金钢,具有较高的淬透性,良好的工艺性能和综合力学性能,价格又比Cr-Ni 钢经济,广泛应用于生产在较高负荷下承受冲击、震动、弯曲、扭转载荷的工件,如:轧钢机人字齿轮,汽轮发电机轴,大型电机轴,石油工业的穿孔器,锅炉上高温紧固件,以及化工设备上温度低于500℃及在非腐蚀介质中工作的厚壁无缝高压导管等。

材料热处理对于微观组织的影响在金属材料加工过程中,材料热处理是一项非常关键的技术,是通过控制材料在一定温度下加热、冷却等处理方式,改变金属材料的微观组织结构,从而改变其力学性能和加工性能。

热处理是金属材料学的基础,对于提升金属材料的质量和性能具有不可替代的作用。

1. 热处理的类型目前常见的热处理方法包括退火、淬火、回火、正火、持性处理等多种。

这些处理的方式不同,其主要目的是为了使材料达到不同的硬度、韧性和耐磨性。

其中,最为常见的热处理方法是退火、淬火和回火。

2. 热处理的原理金属材料的微观结构由晶粒和位错构成。

晶粒数量和大小影响着物理性能和力学性能。

而位错被认为是宏观塑性流的主要因素之一。

热处理的本质是通过改变晶粒和位错的数量、大小、形状和分布来改变材料原有的物理性能和力学性能。

例如,当材料受到一定力度的压力时,材料中的位错就会增加,使其发生塑性变形。

当位错密度增加时,材料就变得更加柔软与延展性更强。

而当材料热处理之后,晶粒和位错的数量和大小都会发生改变,从而通过有效控制晶粒和位错的数量、大小和位置,来达到改变材料性能的目的。

3. 热处理的影响材料热处理对于微观组织的影响主要包括以下几个方面:3.1 晶粒尺寸和分布在材料热处理过程中,晶粒发生了再结晶,从而使晶粒尺寸变大,分布变得均匀,可降低四合金钢板材材料的畸变和裂纹的风险,同时也提高了材料的强度和韧性,使其能够承受更大的压力和重载。

3.2 残余应力和变形热处理之后的金属材料,其内部残余应力和变形都会发生改变。

一般来说,当退火温度较高时,残余应力降低,热处理过程会导致材料发生一定程度的变形。

这些变形对于材料的力学性能和加工性能都具有重要的影响,而热处理可以通过有效控制变形的大小和方向,来使材料变得更加稳定和可靠。

3.3 材料的硬度和强度热处理可以通过控制材料的加热和冷却温度,来改变材料的硬度和强度。

例如,淬火可以使材料硬度提高,但韧性会降低。

回火则可以在保持硬度的同时,提高材料的韧性。

35cr热处理要求32-351. 引言35Cr是一种常用的合金钢材料,具有良好的机械性能和热处理可塑性。

在工业生产中,对于35Cr合金钢材料的热处理要求32-35是非常重要的。

本文将对这一热处理要求进行深入研究和分析,以期为相关领域的工程技术人员提供有益的参考和指导。

2.35Cr合金钢材料概述2.135Cr合金钢材料的化学成分35Cr合金钢是一种高强度、高韧性的合金结构钢,其化学成分主要包括碳(C)、硅(Si)、锰(Mn)、铬(Cr)、镍(Ni)、铜(Cu)等元素。

在这些元素中,铬的含量最高,达到了1.05%至1.15%,这使得35Cr合金钢具有较好的耐磨性和抗氧化性。

2.235Cr合金钢材料的机械性能35Cr合金钢具有出色的机械性能,如高强度、高硬度、高韧性等。

这些性能使其在工业生产中具有广泛的应用。

以下是35Cr合金钢的主要机械性能指标:-抗拉强度:≥980MPa-屈服强度:≥850MPa-伸长率:≥14%-冲击韧性:≥78J/cm²2.335Cr合金钢材料在工业生产中的应用35Cr合金钢广泛应用于制造各种大型机械零部件,如汽车传动轴、齿轮、轴承等。

此外,它还用于制造液压元件、石油钻具、航空发动机零件等。

这些零部件在使用过程中承受较大的力和冲击,因此需要具备高强度、高韧性和耐磨性。

3.热处理对于35Cr合金钢材料性能的影响3.1热处理对于组织结构和相变行为的影响热处理是改变35Cr合金钢组织结构和相变行为的关键环节。

通过不同的热处理工艺,可以获得不同的组织结构和性能。

如淬火处理可以使组织细化,提高硬度和强度;回火处理可以提高韧性和韧度。

3.2热处理对于机械性能和物理性能的影响热处理对35Cr合金钢的机械性能和物理性能也有显著影响。

淬火处理可以提高硬度和强度,但可能会降低韧性;回火处理则可以提高韧性和韧度,同时保持较高的强度。

4.32-34℃温度下进行淬火处理4.1淬火温度选择与控制方法在进行淬火处理时,淬火温度的选择和控制至关重要。

浅谈热处理工艺对高碳铬轴承钢组织和性能的影响摘要:本文主要研究了不同热处理工艺对RE复合变质高碳高铬合金钢的显微组织和力学性能的影响。

研究结果表明:经热处理后组织内残余奥氏体完全分解,转变为粒状珠光体+M7C3型碳化物。

高温固溶处理会对共晶碳化物的形态产生影响,随着固溶温度的提高,连续网状的共晶碳化物转变为杆状和块状,使材料的冲击韧性得到提高,球化处理促使基体内大量二次碳化物的析出,大大提高了材料的硬度。

适合于高碳高铬合金钢的热处理工艺为1200℃加热1h固溶水冷,然后750℃x5h球化处理。

经此热处理后,与铸态实验钢相比硬度提高了30.8%,达到HRC53.9,冲击性提高了25%,达到9.5J/cm2。

关键词:热处理工艺;高碳铬;轴承钢组织;研究分析高铬铸钢球芯复合轧辊由于具有优良的抗热裂性能和高耐磨性能,在热连轧粗轧使用时,比较成功的解决了传统轧辊易出现的“热疲劳裂纹严重”、“压痕”、“磨损严重”、“掉块”等问题。

因此,在热轧机粗轧机架推广速度非常快,已逐步取代半钢轧辊、高铬铸铁轧辊,成为热轧机粗轧及中厚板粗轧工作辊的主要轧辊品种。

这种高铬铸钢球芯复合轧辊采用离心铸造而成,芯部为高强度合金球墨铸铁,其外层材料是高铬合金钢。

轧辊用高铬钢铸态组织一般为奥氏体和网状原始共晶碳化物,或奥氏体+珠光体+原始碳化物。

但随着C和Cr含量的增大,在凝固冷却过程中,高铬钢组织中容易出现粗大的原始网状碳化物,对轧辊性能不利。

因此,改变共晶碳化物的形态和分布,是提高其综合力学性能的有效手段。

稀土复合变质剂的加入,能够起到细化晶粒、净化和强化晶界等作用,但是对碳化物的分布和形态的改善并不理想。

为此本文研究采用稀土复合变质处理后,不同的热处理方式对高碳高铬钢碳化物的形状和分布的影响,以期达到提高其综合力学性能的目的。

1.试验方法为了保证整体的实验效果,应采用“废钢”、“高碳铬铁”、“镍”、“钒铁”等进行配料后,在“KGPT20-25型50kg中频感应电炉中进行熔炼[1]。

热处理工艺对不同材料的显微组织和相变的影响热处理工艺是材料科学中一个非常重要的工艺,通过控制材料的加热和冷却过程,可以显著改变材料的显微组织和性能。

不同材料的显微组织和相变受热处理工艺的影响也不尽相同。

首先,对于钢材来说,热处理工艺对其显微组织和相变的影响尤为明显。

钢材经过加热和冷却过程,可以通过不同的热处理方式,如退火、正火、淬火等,来调控其组织和性能。

退火处理可以通过连续加热至适当温度,然后慢慢冷却,使钢材结晶微观组织内部发生均匀化和再结晶,从而获得良好的塑性和韧性。

而正火处理则是将钢材加热至奥氏体区域,然后慢慢冷却,使其获得良好的硬度和强度。

淬火则是将钢材迅速冷却,使其形成马氏体组织,从而获得更高的硬度。

通过这些热处理工艺,可以使钢材在不同工程应用中具有理想的组织和性能。

此外,对于铝合金来说,热处理工艺也能对其显微组织和相变产生重要的影响。

铝合金中的合金元素通过热处理可以形成细小且均匀分布的相,如硬质相、溶固相等。

通过固溶处理,可以将整个合金加热至其固溶温度,然后迅速冷却,使溶固相得到均匀溶解,并使合金的形变能降低。

而时效处理则是将固溶态的合金加热至一定温度,在一定时间内静置,使溶固相再次析出,并进行相变。

这种时效处理能够调节合金的硬度和强度,提高其机械性能。

此外,对于陶瓷材料来说,热处理工艺同样会对其显微组织和相变产生影响。

常见的热处理工艺有烧结和再结晶等。

烧结是指将陶瓷颗粒加热至一定温度,使其表面熔化并熔结在一起,从而形成致密的陶瓷材料。

再结晶则是将陶瓷材料加热至足够高的温度,使其发生晶粒长大和再分布的过程,从而改善材料的晶界和性能。

总之,热处理工艺对不同材料的显微组织和相变产生着重要的影响。

通过合理选择热处理工艺和参数,可以调控材料的显微组织,从而实现对材料性能的优化和调整。

在实际应用中,热处理工艺在材料的制备和加工过程中扮演着重要的角色,为各行各业的发展提供了支撑。

因此,研究和掌握不同材料的热处理工艺,对于材料科学和工程领域的发展具有重要的意义。

超高强度结构钢AF1410热处理工艺对力学性能的影响摘要:研究了热处理工艺对超高强度结构钢AF1410力学性能的影响。

结果表明材料的淬火温度、回火温度和回火时间都会影响材料的力学性能,当热处理工艺为盐浴炉860℃×10min,油冷(20~80℃)→低温箱-70℃×100 min,空冷→空气炉510℃×(240~300) min,空冷时,可以满足设计要求的力学指标。

1.简介超高强度结构钢AF1410是一种低碳高合金钢,不仅具有高的硬度和强度、而且具有较高断裂韧度的新型航空材料,是一种可能用于损伤容限设计的超高强度钢[1]。

本文通过热处理工艺试验对该钢种的力学性能进行了研究,以获得该钢种良好的力学性能,满足设计的使用要求。

2.试验过程试验材料为AF1410钢棒材,试验材料尺寸如图1所示,材料的化学成分符合AMS 6533C 美国航空航天材料规范要求,其化学主要成分如表1所示。

材料的主要热处理过程为盐浴炉淬火→冷处理→空气炉回火,其中冷处理可以加速残余奥氏体转换,减少材料淬火应力,提高材料基体硬度。

图1 AF1410材料试验尺寸表1 AF1410材料化学成分1.淬火温度对材料力学性能的影响本节热处理工艺及力学性能如表3和图2所示,通过改变淬火温度研究力学性能,根据力学性能试验结果,860℃和880℃淬火力学性能结果接近,但淬火温度提升至900℃时,材料的力学性能轻微降低,抗拉强度从1660MPa降低至1635MPa,屈服强度从1550MPa降低至1500MPa。

这是因为由于随着淬火温度的提高,奥氏体晶粒尺寸增大,冷却后转变的板条状马氏体组织的尺寸也会相应增大[2,3],随着板条状马氏体组织的尺寸增大,其力学性能中的HRC、σb和σ0.2会相应降低。

表3 淬火温度变化工艺及力学性能图2 淬火温度变化后材料力学性能3.2回火时间对材料力学性能的影响本节热处理工艺及力学性能如表4和图3所示,通过改变回火时间研究力学性能,根据力学性能试验结果,回火温度一定时,降低回火时间,材料的硬度、σb和σ0.2有显著提升,当回火工艺为510℃×240 min,空冷时,抗拉强度为1847MPa,屈服强度为1658MPa。

热处理工艺对35NCD16合金钢组织和性能的影响康福伟;孙汝苇;张启凤【摘要】研究了热处理工艺对35NCD16合金钢组织和性能的影响,采用金相显微镜、扫描电镜、拉伸实验、硬度实验等设备及实验方法对875℃淬火,550℃、560℃、570℃和580℃不同温度回火后的材料进行组织观察和性能测试,分析其显微组织和力学性能变化规律,从而得出最佳热处理工艺参数.实验结果表明:875℃淬火+高温回火能有效改善35NCD16合金钢的显微组织,在实验温度范围内,35NCD16钢于550℃、560℃发生二次硬化现象,尤以550℃更为显著,此时硬度、抗拉强度、延伸率达到最大值,分别为42.07 HRC、1 309 MPa和15.42%,断口呈微孔聚集型特征,大韧窝中分布着小韧窝;温度超过560℃,则出现过时效现象,580℃时硬度降至35.13 HRC,抗拉强度降至1 048 MPa,延伸率降至12.83%.因此,35NCD16合金钢的最佳热处理工艺为875 ℃淬火+550℃回火.【期刊名称】《哈尔滨理工大学学报》【年(卷),期】2014(019)003【总页数】5页(P10-14)【关键词】35NCD16合金钢;回火温度;显微组织;力学性能【作者】康福伟;孙汝苇;张启凤【作者单位】哈尔滨理工大学材料科学与工程学院,黑龙江哈尔滨150040;哈尔滨理工大学材料科学与工程学院,黑龙江哈尔滨150040;中航工业哈尔滨飞机工业集团有限责任公司,黑龙江哈尔滨150066【正文语种】中文【中图分类】TG1620 引言35NCD16合金钢是法国航空工业重要的一种中碳镍铬钼钢,国内对应牌号为35Ni4Cr2MoA[1],属于高韧性、高强度结构钢.该合金钢含较高的Ni、Cr、Mo等合金元素,使钢的过冷奥氏体相当稳定,淬透性很高,空淬即可获得马氏体和贝氏体组织[2-3].淬火后高温或低温回火,可获得高强度或超高强度两个级别的性能,在大截面上获得均匀的高强度和高塑韧性配合,具有低的冷脆转变温度和高的疲劳强度等[4-6].该钢主要用于制造截面较大的承受疲劳载荷的关键部件,如轴类、对接接头、专用螺栓以及“幻影”、“协和号”等军用、民用飞机的起落架[7-8].该合金钢添加了较多的Ni和一定量的Cr、Mo,合金元素含量较高,使其获得了高强度和良好的韧性,但热处理工艺较复杂,因此相关报道较少;在国内,35NCD16合金钢已进行国产化,由抚顺特种钢厂生产,但关于该合金钢的研究报道仅限于其应力腐蚀疲劳性能以及锻造工艺等方面[1,9-13],对热处理工艺的研究报道很少.为了进一步提高35NCD16合金钢性能,全面掌握该材料的组织和性能变化规律,对其进行热处理工艺研究是十分必要的.本文以中航工业哈尔滨飞机制造有限公司使用的35NCD16钢为背景,通过热处理实验,研究35NCD16钢的组织及性能变化规律,最终确定材料的最佳热处理工艺参数.1 实验材料及方法实验材料为法国宇航公司提供的35NCD16合金钢,材料标准为ASNA3133-3181,名义化学成分见表1.表135 NCD16合金钢的化学成分(质量分数)C/%Si/%Mn/%Cr/%Mo/%Ni/%S/%P/%Fe/%0.350.30.451.80.454.0≤0.020≤0.025Bal.利用HZC3-100型真空炉(温差±2℃)对试样进行淬火及回火处理,淬火工艺为875±10℃,保温57~78 min,空冷至室温;回火工艺为550℃、560℃、570℃、580℃下进行回火,保温2 h,空冷至室温.对热处理后的试样按照标准金相试样制备法进行研磨、抛光,用4%的硝酸酒精溶液对试样进行腐蚀15~20 s,将试样清洗、吹干,在OLYMPUS GX71-6230A型金相显微镜上进行光学显微组织观察,在FEI Sirion 2000型扫描电镜(scanning electron microscope,SEM)对试样进行显微组织观察;根据GB/T230-2004《金属洛氏硬度试验》,采用精确度为0.1HR的HRS-150洛氏硬度计对热处理后的试样进行硬度检测.测试硬度时,先加初试验力,然后加主试验力.压入试样表面之后卸除主试验力,在保留初试验力的情况下,根据试样表面压痕深度,确定被测金属材料的洛氏硬度值.为了保证测试结果的精确度,试样需经1#金相砂纸研磨,去除掉表面氧化层.每个试样需测试5个点,去掉一个最大值,去掉一个最小值,取算术平均值.室温拉伸试验在Instron 5500R型电子万能材料试验机上按照GB228-2002进行,拉伸速率为4 mm/min,图1为片状拉伸试样示意图,拉伸试样的断口形貌利用上述扫描电镜进行观察.图1 拉伸试样示意图2 实验结果与分析2.1 热处理工艺对35NCD16合金钢组织的影响1)35NCD16合金钢淬火组织.图2为35NCD16合金钢的空气淬火后组织.从图2(a)可见,空冷后,主要得到淬火马氏体加下贝氏体组织以及极少量的残余奥氏体,马氏体的形态为板条和针状混合型.这是由于高温状态下,奥氏体成分不均匀,低碳部分的含碳量低于0.3%,MS点较高,首先形成板条马氏体,并在冷却过程中发生自回火,经浸蚀后颜色较深,但自回火的碳化物不明显;高碳部分的含碳量可达到1.0%以上,MS点较低,形成短小的针状马氏体,Cr、Mo、Ni等元素都增加形成片状马氏体的倾向,这部分高碳马氏体不易被浸蚀,故颜色较浅.从图2(b)SEM照片中可以清楚地观察到板条马氏体的板条形貌且板条马氏体呈不同位向分布,针状马氏体为短针状,也可以清楚看到自回火过程中析出的少量细小碳化物.图235 NCD16钢淬火组织2)35NCD16合金钢淬火加回火后的组织.图3至图6为淬火+高温回火处理状态下的显微组织照片.回火温度分别为550℃、560℃、570℃、580℃.从图3~6中可以看出35NCD16合金钢不同温度回火时的组织转变,在550℃及560℃回火(图3、图4),析出的碳化物非常细小,随回火温度的升高,碳化物析出增多并明显聚集长大,马氏体板条加宽但不完整.在560℃以上回火后的组织都为回火索氏体,但由于良好的回火稳定性仍保留马氏体和贝氏体形貌,析出的碳化物分布于回火索氏体的晶界,残余奥氏体分解为渗碳体,如图5所示;随着回火温度的升高,板条逐渐模糊,组织越来越粗大,α相已回复并随回火温度的升高回复更加完全,无再结晶现象,如图6所示.图335 NCD16 550℃回火组织图435 NCD16 560℃回火组织图535 NCD16 570℃回火组织图635 NCD16 580℃回火组织2.2 热处理对35NCD16合金钢力学性能的影响2.2.1 淬火工艺对35NCD16合金钢力学性能的影响表2为35NCD16合金钢在875℃淬火后的力学性能,可以看出淬火态的强度、硬度较高,延伸率较低.这与对35NCD16合金钢在875℃淬火后的组织分析相一致.表235 NCD16钢淬火态的力学性能HRCRm/MPaRp0.2/MPaA5/%36.931 2981 1977.82.2.2 回火工艺对35NCD16合金钢力学性能的影响35NCD16合金钢淬火后,分别在550℃、560℃、570℃、580℃下回火,并在HRS-150型洛氏硬度计和Instron 5500R电子万能材料试验机上进行硬度测试和室温拉伸试验,结果见表3.表335 NCD16钢回火后的力学性能注:ASNA3133为材料标准.回火温度/℃HRCRm/MPaRp0.2/MPaA5/%Z/%25 55042.071 3091 10615.4242.25 560411 2211 03513.9346.99 57035.41 08094013.0755.11 58035.131 ********.8351.44 ASNA3133—1 230~1 380≥1 030≥8≥由表3可以看出,回火温度为550℃时,钢的硬度、强度比淬火态的硬度、强度高,即呈现二次硬化现象.而随着回火温度高于550℃时,钢的硬度、强度逐渐降低,这是因为通过合金元素富集形核而析出的在高温下较θ-碳化物更为稳定的弥散的合金碳化物重新溶入α基底,并随回火温度的升高发生聚集长大从而使硬度、强度重新下降,即过时效.但延伸率与断面收缩率没有升高,反而有所下降.可见,35NCD16合金钢淬火后在550℃回火具有较好的综合机械性能,均超过了ASNA3133材料标准要求的性能.2.2.3 拉伸断口形貌分析图735 NCD16合金钢不同回火温度的拉伸断口形貌图7为35NCD16合金钢淬火后分别在550℃、560℃、570℃、580℃回火后的拉伸断口微观形貌.可以看出,35NCD16合金钢拉伸断口微观上总体呈现典型的微孔聚集型断口特征.从550℃回火的拉伸断口图中可以看到一个大韧窝上均匀分布着许多小韧窝,说明韧性更加优异.3 结论对35NCD16合金钢进行热处理后,对该合金钢的组织、硬度及其他力学性能进行研究,得到如下结论:1)35NCD16合金钢在875±10℃淬火,组织为淬火马氏体加下贝氏体以及少量残余奥氏体,合金的强度、硬度较高,塑韧性差.2)相同淬火温度下,随回火温度由550℃升高到580℃,该合金钢的硬度由HRC42.07逐渐降低到HRC35.13,抗拉强度由1 309 MPa逐渐降低到1 048 MPa,但塑韧性均比淬火态的好.3)拉伸断口分析发现,在550℃回火,拉伸断口中大韧窝中分布着细小韧窝.优化的热处理工艺为,875℃淬火+550℃回火,此时35NCD16合金钢具有最佳性能. 参考文献:【相关文献】[1]吴代斌,孙永恒.航空用合金钢锻件的锻造[J].锻压机械,1998,6:34-35.[2]王顺兴.金属热处理原理与工艺[M].哈尔滨:哈尔滨工业大学出版社,2009:122-123. [3]李枫,鞠泉,马惠萍,等.36NiCrMo16合金钢的回火处理[J].金属热处理,2009,34(11):83-84.[4] SHANMUGAN P,PATHAK S D.Some Studies on the Impact Bchavior of Banded Microalloyed Steel[J].Engineering Fracture Mechanics,1996,53(6):990-993.[5]刘湘江,骆鸿.淬-回火温度对高强度钢30NCD16组织很性能的影响[J].特殊钢,2007,28(2):56-57.[6]《中国航空材料手册》编辑委员会.中国航空材料手册[M].2版.北京:中国标准化出版社,2008:204-319.[7]颜鸣皋,吴学仁,朱知寿.航空材料技术的发展现状与展望[J].航空制造技术,2003,12:19-25.[8]刘天琦.飞机起落架用材发展[C]//中国航空学会2007年学术年会论文集,2007:1-6. [9] JHA,Abhay K,SREEKUMAR K,SINHA P P.Stress Corrosion Cracking of High Strength Steel Fasteners for Space Application[J].Intermational Journal of Micrsotructure and Materials Properties,2010,5(4-5):338-353.[10]陈美英,刘志静.环境、频率、介质作用方式对铌35NCD16钢疲劳性能的影响[J].材料工程,1993,8:15-18.[11] JHA,Abhay K,SREEKUMAR K,MITTAL M C.Failure of 35NCD16 Steel Fastener-a Metallurgical Investigation[J].Engineering Failure Analysis,2009,16(1):302-308. [12] KUREK Marta.Fatigue Life Estimation under Cyclic Loading Including out-of-parallelism of the Characteristics[J].Applied Mechanics and Matenals,2012,104:125-132.[13] BOUDIAF Achraf.Effects of the Austenite Grain Size on Transformation Plasticity in a 35NCD16 Steel[J].Intermational Journal of Micrsotructure and Materials Properties,2010,5(4-5):338-353.。

热处理工艺对40Cr 钢组织性能的影响杨在志(宿迁学院 三系 宿迁 223800)摘 要 研究40Cr 钢在不同的热处理工艺下的组织和性能。

结果表明,与普通淬火相比较,亚温淬火在低的加热温度下,使钢具有高的强度和硬度,其淬火和回火后的HRC 分别为56132和52118。

同时亚温淬火后,钢的组织均匀、细小,有少量游离态的铁素体存在,提高材料塑性和韧性,特别是低温冲击性能明显升高,扩大了使用范围。

40Cr 钢亚温淬火后回火组织中,析出的第二相与母相保持了一定的共格关系;是具有一定的取向性。

关键词 热处理 淬火 铁素体 韧性 母相EFFECT OF MICR OSTRUCTURE AN D PR OPERTIES T O 40Cr STEE L FORDIFFERENT HEAT TECHN OLOGIESYa ng Zaizhi(Three Depart ment ,College of Suqian Suqian 223800)ABSTRACT Microstructure and properties of 40Cr steel are studied by different heat treatment technologies 1As a result ,comparing with conventionally heat treatment technology ,40Cr steel have higher hardness and intensity by intercritical quenching ,the HRC hardness after quenching and tempering is respectively 56132and 521181At the same time ,microstructure of steel by intercritical quenching is very uniformity and little ,exiting a spot of ferrite on the edge of martinsite 1These make for toughness ,especially for impact toughness at the low temperature ,enhanced obviously 1The field of application is wide 1The second phase of separating out martinsite by intercritical quenching and high temperature tempering keep with the coherent character to matrix ,and crystalline hold on tropism 1KE Y WOR DS heat treatment intercritical quenching ferrite toughness matrix作 者:杨在志 男 1978年出生 硕士研究生 助教Email :yangzaizhi0217@1631com 收稿日期:2007-06-18 40Cr 钢是一种低淬透性调制钢,也是我国目前应用最广泛的合金调制钢。

热处理工艺对F6a马氏体不锈钢组织与性能的影响摘要:对直径为20mm的F6a马氏体不锈钢试样进行了六种不同工艺(正火+回火,淬火+回火)热处理。

通过测试和分析试样的金相组织、拉伸性能、冲击性能、硬度性能。

结果表明:试样的显微组织均为回火索氏体+少量铁素体;随着回火温度的升高,其硬度、强度下降,塑、韧性提高,正火+回火处理和淬火+回火处理的试样力学性能相当。

关键词:F6a马氏体不锈钢;热处理;金相组织;力学性能前言ASTM A182 F6a是Cr13类的马氏体不锈钢,其碳含量略高于奥氏体不锈钢,铬含量高而镍含量低,具有一定耐蚀性,可以通过热处理实现马氏体相变强化,通过调整热处理工艺可以调整其力学性能。

该钢种通常在淬火+回火状态下使用,经过合适的热处理后能获得较高的强度、韧性以及较好的耐蚀性,主要用于对韧性要求较高和具有不锈性的受冲击载荷部件,广泛用于汽轮机叶片、紧固件、阀门等设备和部件。

本文以F6a马氏体不锈钢作为研究对象,对比研究了正火+回火和淬火+回火两种不同热处理方式对F6a不锈钢显微组织和力学性能的影响,为该材料在实际生产中采用不同热处理方式提供依据。

1 试验材料与试验方法1.1试验材料试验材料选用符合ASTM A182 F6a要求的棒材,经过改锻制成φ20×170mm的试样,试样的化学成分如表 1所示。

表1 化学成分牌号C Mn P S Si NiC r实测值0.140.260.0290.0050.270.1812.52ASTM A182要求≤0.15≤1.00≤0.040≤0.030≤1.00≤0.5011.5-13.51.2试验设备主要试验设备有KTDL2-15-13型高温箱式电阻炉,DMI 5000M型金相显微镜,MTS-810型万能试验机,HR-150A型洛氏硬度测试仪,JBN-300B冲击试验机等。

1.3试验方法依据F6a材料的成分特点,参考ASTM A182材料规范要求,设计了淬火+回火和正火+回火两大类共计6种热处理工艺。