机械零件的强度和设计准则资料教程

- 格式:ppt

- 大小:473.00 KB

- 文档页数:27

机械零件设计的基本准则与步骤引言机械零件设计是机械工程中非常重要的一环。

它涉及到零件的功能、结构、材料、加工工艺等方面的考虑。

在设计过程中,遵循一定的准则和步骤可以提高设计的效率和质量。

本文将介绍机械零件设计的基本准则与步骤,以帮助工程师们更好地完成机械零件的设计工作。

一、机械零件设计准则在进行机械零件设计时,需要考虑以下准则:1. 功能性机械零件的设计首先要满足其预定的功能要求。

因此,在设计之初,需要明确该零件的功能需求,并结合整个机械系统的工作原理和要求,确定该零件所承担的功能角色。

在设计过程中,要时刻关注功能性需求,确保设计的零件能够准确、可靠地完成其预定的功能。

2. 结构合理性机械零件的结构设计要合理,即要考虑零件的外形、尺寸、连接方式、布置等因素。

要尽量使结构简单、紧凑,减少零件的数量和体积。

此外,还要注意结构之间的配合与协调,确保零件可以良好地配合使用。

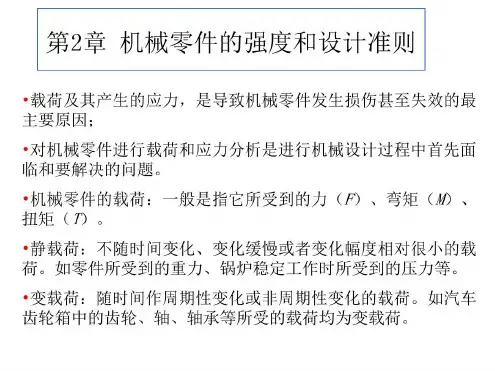

3. 强度与刚度机械零件在运行过程中会承受一定的载荷,因此要保证设计的零件具有足够的强度和刚度,以防止因载荷引起的变形、断裂等失效问题。

在设计过程中,需要进行强度和刚度的计算与分析,以确定合适的材料选择和尺寸设计。

4. 可靠性与安全性机械零件设计要确保零件的可靠性与安全性。

可靠性是指零件在规定条件下连续正常工作的能力,而安全性则是指零件在工作过程中不会产生意外事故或造成人员伤害的能力。

因此,在设计过程中,需要充分考虑零件的耐久性、稳定性、故障率等因素,并遵循相关的安全标准和规范。

5. 经济性机械零件的设计还要考虑经济性。

设计师应该在保证零件功能和质量的前提下,力求减少材料、加工和使用成本,提高设计的经济效益。

在设计过程中,需要综合考虑成本与性能的平衡,选择合适的材料、工艺和加工方式。

二、机械零件设计步骤在进行机械零件设计时,可以按照以下步骤进行:1. 确定设计要求首先,明确机械零件的功能要求以及所处的工作环境和使用条件。

了解零件的工作原理和特点,分析其受力情况和运动要求。

机械零件的强度和设计准则引言机械零件的强度和设计准则是工程设计中非常重要的一部分。

在机械系统中,零件的强度决定了其能否承受所受力的负荷,设计准则则规定了在设计过程中需要遵守的规范和标准。

本文将介绍机械零件强度分析的基本概念和方法,以及在设计零件时需要考虑的准则。

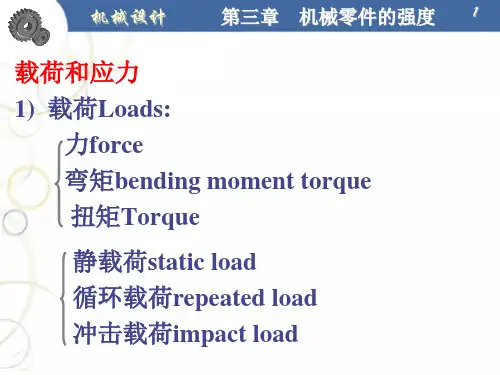

机械零件的加载形式机械零件在工作过程中通常会受到各种不同形式的加载,主要包括以下几种形式:1.静态加载:零件受到的外力是稳定不变的,不会引起零件形变和变形。

例如,支撑结构中的支撑杆。

2.动态加载:零件受到的外力是变化的,会引起零件的形变和变形。

例如,活塞在往复运动中的受力。

3.疲劳加载:零件在长期使用过程中,由于受到循环变化的载荷,会导致零件发生疲劳破坏。

例如,汽车悬挂系统的弹簧。

4.冲击加载:零件在瞬间承受巨大的载荷,往往会引起零件的破坏。

例如,锤子敲击物体的过程中,敲击面会受到很大的冲击力。

强度分析方法为了确保机械零件在工作过程中具有足够的强度,需要进行强度分析。

常用的强度分析方法包括以下几种:理论分析法理论分析法通过应力和应变理论分析零件受力情况,得出零件的强度指标。

常用的理论分析法包括静力学分析和材料力学分析。

静力学分析重点考虑静态平衡条件下的受力情况,而材料力学分析则考虑材料的物理性质和力学性能。

数值模拟方法数值模拟方法通过计算机辅助工程软件,对零件的受力情况进行模拟和分析。

常用的数值模拟方法包括有限元分析和计算流体力学分析。

有限元分析可以对零件的应力、变形等进行准确的数值计算,而计算流体力学分析可以对零件在液体或气体环境中的受力情况进行模拟和分析。

实验测试方法实验测试方法通过搭建实验平台,对零件进行实际加载测试,获取零件的应力、变形等参量。

常用的实验测试方法包括拉压试验、弯曲试验和冲击试验等。

实验测试方法具有直观、准确的优点,但成本较高且耗时较长。

设计准则在设计机械零件时,需要遵守一些相关的准则和规范,以确保零件具有足够的强度和可靠性。

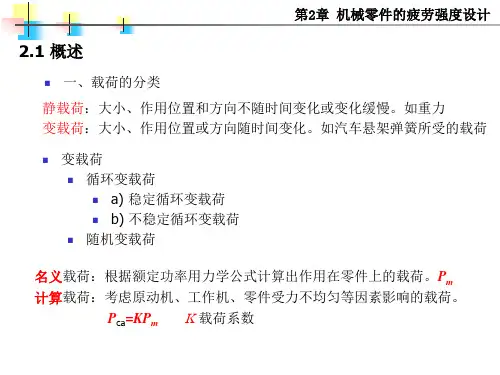

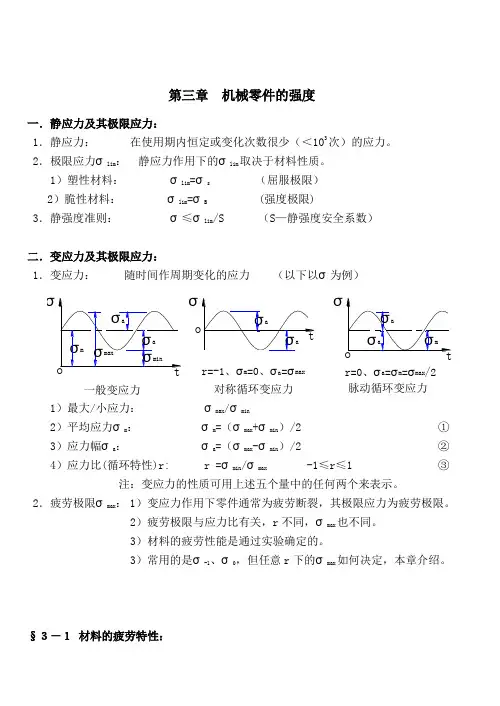

第三章 机械零件的强度一.静应力及其极限应力:1.静应力: 在使用期内恒定或变化次数很少(<103次)的应力。

2.极限应力σlim: 静应力作用下的σlim取决于材料性质。

1)塑性材料: σlim =σs (屈服极限)2)脆性材料: σlim=σB (强度极限)3.静强度准则: σ≤σlim/S (S —静强度安全系数)-10max§3-1 材料的疲劳特性:1.材料的疲劳特性:可用最大应力σmax、应力循环次数N和应力比r表示。

2.材料疲劳特性的确定:用实验测定,实验方法是:1)在材料标准试件上加上一定应力比的等幅变应力,应力比通常为:r=-1或r=02)记录不同最大应力σmax下试件破坏前经历的循环次数N,并绘出疲劳曲线。

3.材料的疲劳特性曲线:有二种1)σ—N疲劳曲线:即一定应力比r下最大应力σmax与应力循环次数N的关系曲线2)等寿命曲线:即一定应力循环次数N下应力幅σa 与平均应力σm的关系曲线2)C点对应的N约为:NC≈1043)这一阶段的疲劳称为应变疲劳或低周疲劳4、CD段:有限寿命疲劳阶段。

试件经历一定的循环次数N后会疲劳破坏实验表明,有限疲劳寿命σrN与相应的循环次数N之间有如下关系:σm rN ·N = C ( N ≤N D ) (3-1)5、D 点以后: 无限寿命疲劳阶段。

1)无论经历多少次应力循环都不会疲劳破坏。

2)D 点对应的循环次数N 约为:N D =106~25×107 3)D 点对应的应力记为:σr ∞—— 叫持久疲劳极限。

σrN =σr∞( N >N D ) (3-2)4)循环基数N O 和疲劳极限σrN D 很大,疲劳试验很费时,为方便起见,常用人为规定一个循环次数N O (称 为循环基数)和与之对应的疲劳极限σrNo(简记为σr )近似代替N D 和σr ∞6、有限寿命疲劳极限σrN : 按式(3-1)应有: σm rN·N = σm r ·N O = C (3-1a )于是:K N ──寿命系数m, N O ──1)钢材(材料): m = 6~20 , N O =(1~10)×106 2)中等尺寸零件: m = 9 , N O = 5×106 3)大尺寸零件: m = 9 , N O = 107 注: 高周疲劳——曲线CD 及D 点以后的疲劳称作高周疲劳二、等寿命疲劳曲线 图3-2等寿命疲劳曲线——一定循环次数下的疲劳极限的特性。

机械零件的强度培训课件1. 引言本课件旨在介绍机械零件的强度计算方法,帮助学员理解和应用机械零件强度相关的知识和技能。

通过学习本课件,学员将掌握如何计算机械零件的强度,以保证机械设计的可靠性和安全性。

2. 机械零件强度的概述2.1 强度的定义在机械设计中,强度是指零件或结构在承受外力作用时不发生破坏或变形的能力。

强度是机械设计的重要指标之一,直接影响机械设备的可靠性和使用寿命。

强度计算是机械设计中非常重要的一项工作。

通过合理的强度计算,可以预测机械零件在使用过程中的工作状态,从而避免零件的破坏和损坏,保证机械设备的正常运行。

2.3 强度计算的基本原理机械零件强度计算的基本原理是根据力学和材料力学原理,通过应力和变形的计算,确定零件是否能够在工作状态下承受外力的作用。

3. 强度计算方法3.1 静力强度计算方法静力强度计算方法是一种简单而常用的强度计算方法,适用于受力状态相对简单的机械零件。

该方法通过计算零件承受力的大小和方向,确定应力和变形的大小,从而评估零件的强度。

动力强度计算方法适用于复杂受力状态下的机械零件,如转动零件、冲击零件等。

该方法通过考虑零件在动态工作过程中的应力和变形情况,确定零件的强度。

3.3 强度计算的相关参数强度计算涉及到一些重要的参数,包括材料的强度和韧性、零件的几何形状、受力方式等。

了解和正确使用这些参数是进行强度计算的前提。

4. 实例分析本部分将通过实例来演示如何进行机械零件的强度计算。

实例将包括常见的机械零件,如轴、连接件等。

通过实例分析,学员可以进一步掌握强度计算的方法和技巧。

4.1 轴的强度计算实例轴是机械设备中常见的零件之一,需要具备足够的强度才能承受扭转力和轴向力。

通过实例分析,学员将学习如何计算轴的强度。

4.2 连接件的强度计算实例连接件是机械设备中常见的零件之一,需要具备足够的强度才能保证连接的可靠性。

通过实例分析,学员将学习如何计算连接件的强度。

5. 总结通过学习本课件,学员将掌握机械零件强度计算的基本原理和方法。

机械零件设计和计算准则机械零件是机械设备中的一个重要组成部分,其设计和计算的准则对于机械设备的使用性能、安全性等方面起着重要的作用。

下面,我将详细介绍机械零件设计和计算的准则。

1.强度准则机械零件的强度是指其抵抗外力、外载荷作用下变形和损坏的能力。

在机械零件的设计和计算中,必须遵循强度准则,确保零件能够承受预期的载荷,并保持其稳定的工作状态。

强度计算通常包括静态强度计算和疲劳强度计算两个方面。

静态强度计算是通过分析零件在预期荷载作用下的受力情况,考虑到弯曲、剪切、压缩、拉伸等不同载荷形式,来判断零件是否能够满足强度要求。

常用的方法包括理论计算、有限元分析等。

疲劳强度计算是考虑到零件在循环载荷下的疲劳寿命,避免因长期受到变化载荷的影响而导致零件的疲劳破坏。

疲劳强度计算通常采用S—N 曲线法或极限理论等方法。

2.常规尺寸准则机械零件的设计应符合常规尺寸准则,即遵循标准尺寸和公差范围的要求。

常规尺寸准则的目的是确保零件的互换性和可制造性。

在机械零件的设计中,应尽量使用标准尺寸和公差,减少特殊尺寸和特殊公差的使用,以降低成本和提高生产效率。

同时,还需考虑零件的装配性和可维修性,确保零件在使用过程中的可靠性和稳定性。

3.材料选择准则机械零件的材料选择是保证零件强度和使用寿命的重要因素。

在材料选择时,需要考虑以下准则:(1)强度和硬度:材料的强度和硬度要与零件的强度要求相匹配,以保证零件在工作状态下不会变形或破坏。

(2)耐磨性:机械零件在使用过程中会受到磨损的影响,因此选择具有良好耐磨性的材料能够延长零件的使用寿命。

(3)耐腐蚀性:机械零件在一些特殊环境下可能接触到腐蚀介质,因此选择具有良好耐腐蚀性的材料可以保证零件在恶劣环境下的使用寿命。

(4)成本和可加工性:材料的成本和可加工性也是选择的重要考虑因素,需要综合考虑零件的使用要求和生产成本。

4.可靠性准则机械零件的可靠性是指零件在使用过程中不发生故障或失效的能力。