强化换热系统讲解

- 格式:ppt

- 大小:2.29 MB

- 文档页数:30

强化传热的方法原理及应用引言强化传热是一种提高传热效率的方法,它可以在不增加传热面积的情况下增加传热速率。

在许多工程和科学领域中,强化传热被广泛应用,如石油化工、核能工程、食品加工等。

本文将介绍几种常见的强化传热方法,并详细解释它们的原理和应用。

1. 使用导热剂增强传热导热剂是一种能够传递热量的物质,通过选择合适的导热剂可以增强传热效果。

常用的导热剂有液体、气体和固体等。

导热剂的选择要考虑其传热性能、安全性和成本等因素。

•液体导热剂:液体导热剂具有较高的导热性能和流动性,可广泛应用于换热设备中。

常见的液体导热剂有水、有机液体和矿物油等。

•气体导热剂:气体导热剂适用于一些特殊工艺,如高温换热和气体传热。

常用的气体导热剂有空气、氮气和氢气等。

•固体导热剂:固体导热剂具有优良的导热性能和稳定性,适用于高温、高压和易燃的工艺。

常见的固体导热剂有金属、陶瓷和载热盘等。

2. 使用增强换热表面换热表面的结构和形状对传热效率有重要影响。

通过改变换热表面的形态和表面特性,可以增加传热面积和传热速率。

•换热增强剂:换热增强剂是一种可以增加换热表面粗糙度的物质,常见的换热增强剂有翅片、肋片、孔洞和螺旋管等。

这些增强剂可以增加传热表面的有效面积,从而提高传热效果。

•换热增强技术:除了增加换热表面粗糙度外,还可以通过其他方式增强换热效果。

例如,采用湍流流动、喷雾冷却和聚焦太阳能等技术可以改变传热表面的流动模式,增强传热效果。

3. 使用传热增强器件传热增强器件是一种可以改变传热介质流动状态的装置,通过改变流动状态来增强传热效果。

•钳流器:钳流器是一种可以制造涡流效应的装置,可以增加传热介质的湍流程度。

通过将钳流器置于传热介质的流动路径上,可以产生涡流,增强传热效果。

•换热螺旋管:换热螺旋管是一种将流体带到螺旋孔中来增加流体流动路径长度的装置。

在换热螺旋管中,流体沿着螺旋孔流动,增加了传热介质与换热表面的接触时间,提高了传热效率。

简述强化传热的方法

强化传热是指通过一系列的方法和技术,提高传热效率,使热量能够更快速地传递到目标物体上。

在工业生产和科学研究中,强化传热技术被广泛应用,可以提高生产效率,降低能源消耗,提高产品质量等。

下面我们来简述几种常见的强化传热方法:

1. 换热器:换热器是一种常见的强化传热设备,它通过将热量从一个流体传递到另一个流体,实现热量的转移。

换热器的传热效率高,可以在不同的工业领域中广泛应用。

2. 换热管:换热管是一种常见的强化传热设备,它通过将热量从一个流体传递到另一个流体,实现热量的转移。

换热管的传热效率高,可以在不同的工业领域中广泛应用。

3. 换热介质:换热介质是一种常见的强化传热方法,它通过将热量从一个介质传递到另一个介质,实现热量的转移。

换热介质的传热效率高,可以在不同的工业领域中广泛应用。

4. 换热表面:换热表面是一种常见的强化传热方法,它通过增加换热表面积,提高传热效率。

换热表面的传热效率高,可以在不同的工业领域中广泛应用。

5. 换热流体:换热流体是一种常见的强化传热方法,它通过改变流

体的流动状态,提高传热效率。

换热流体的传热效率高,可以在不同的工业领域中广泛应用。

强化传热是一种非常重要的技术,可以提高生产效率,降低能源消耗,提高产品质量等。

在未来的发展中,我们需要不断探索新的强化传热方法,为工业生产和科学研究提供更好的支持。

【关键字】技术RCCS强化换热装置概述:汽轮机是火电厂的重要设备,通过汽轮机,蒸汽的热能转化为机械能,为发电机发电提供动力。

凝汽器是汽轮机的附属设备,在凝汽器里汽轮机排汽转化为凝结水,体积缩小,压力降低,汽轮机进出蒸汽焓差增大,做功能力提高。

凝汽器也为系统水汽循环提供了必要条件。

凝汽器工作性能的好坏直接影响到系统的热经济性。

衡量凝汽器工作性能的指标主要有端差和真空。

凝汽器是一个表面式换热器,在壳程里流动的是汽轮机排汽和凝结水,管程里流动的是冷却水。

冷却水吸收蒸汽热量后蒸汽凝结成水,冷却水温度升高后排出凝汽器。

表面式换热器存在换热管结垢的问题,凝汽器也不例外。

凝汽器铜管内壁结垢会严重影响换热效果,大大降低系统的热经济性。

凝汽器结垢影响主要体现在端差升高和真空降低。

在系统来说主要是发电汽耗增加,煤耗增加,经济效益下降。

水垢的形成:(摘自火电节能技术文献)汽轮机组运行时必须有大量的冷却水通过凝汽器来冷却汽轮机排汽,循环冷却水的水温在15℃—35℃之间,适宜藻类和微生物繁殖。

循环使用中,大量的水分被蒸发,而补充水中又含有杂质和盐类化物,冷却水的盐类不断浓缩,水中的碳酸氢钙浓度越来越高,游离CO2-却不断挥发,使Ca(HCO3)2分解为CaCO3而析出形成水垢:Ca(HCO3)2= CaCO3↓+CO2↑+H2O碳酸盐水垢的产生严重影响了金属的传热效果,循环水温又适合藻类和微生物繁殖生长,脱落下的藻类易发生粘垢,致使循环冷却水水质不断恶化。

循环水在凝汽器铜管内流动,吸收大量的热量,保证了汽轮机正常运行。

根据流体力学原理,液体在管道内流动分为层流和紊流两种基本现象。

层流边层是紧靠管壁的一层,流速很慢,水中的CaCO3和粘垢最易滞留在管内壁上,形成水垢。

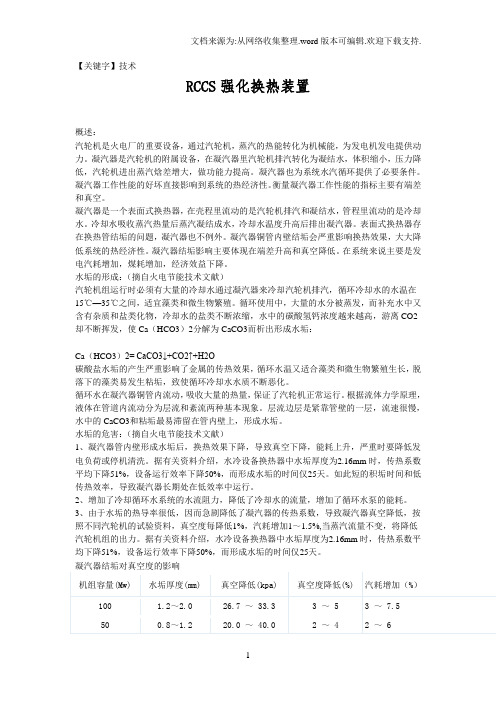

水垢的危害:(摘自火电节能技术文献)1、凝汽器管内壁形成水垢后,换热效果下降,导致真空下降,能耗上升,严重时要降低发电负荷或停机清洗。

据有关资料介绍,水冷设备换热器中水垢厚度为2.16mm时,传热系数平均下降51%,设备运行效率下降50%,而形成水垢的时间仅25天。

强化传热技术的原理强化传热技术是指通过改变传热介质的局部流动状态、增大传热面积、增加流体的湍动或实现传热界面的机械振动等方式,以提高传热效率的一系列技术手段。

其主要原理包括增加传热面积、改变流体流动状态以及改善传热介质的传热性能等。

首先,增加传热面积是强化传热技术的基本原理之一。

通过在传热装置内部设置多种形状的传热管或换热器片等结构,可以显著增大传热面积,提高传热效率。

例如,在换热器中采用螺旋翅片管,可以有效增大传热面积,增加传热效果。

此外,通过增加细小的传热介质颗粒或纤维等,也可以增加传热面积,提高传热效率。

其次,改变流体流动状态也是强化传热技术的重要手段之一。

传统的传热方式通常是通过传热介质的自然对流或强制对流来实现的,但这两种传热方式传热效率较低。

通过改变传热介质的流动状态,例如增大传热介质的湍动程度,可以大幅度提高传热效率。

常见的方法包括增加流体的流速,增加传热介质的湍动强度,采用特殊形状的传热管等。

第三,改善传热介质的传热性能也是强化传热技术的重要原理之一。

传热介质的传热性能直接影响传热效率。

不同的传热介质具有不同的传热性能,通过选择合适的传热介质可以提高传热效率。

例如,采用高传热性能的传热介质,如导热油、高导热粉体等,可以显著提高传热效果。

此外,通过添加传热增强剂,改变传热介质的热物性,也可以提高传热效率。

总之,强化传热技术是通过增加传热面积、改变流体流动状态以及改善传热介质的传热性能等手段,以提高传热效率的技术方法。

这些原理不仅可以单独应用,还可以相互结合,形成多种强化传热技术。

在实际应用中,根据不同的传热过程和要求,选择合适的强化传热技术,可以达到更好的传热效果。

各类换热器与强化换热简述换热方式分类:直接接触式换热;蓄热式换热;间壁式换热;中间载热体式换热。

直接接触式换热器:两种不同温度的流体直接接触,相互混和传递热量。

特点是结构简单,传热效率高。

适于两种流体允许混和的场合。

如凉水塔、洗涤塔、文氏管及喷射冷凝器等。

蓄热式换热器:当蓄热体与热流体接触时,从热流体处接受热量,蓄热体温度升高,然后与冷流体接触,将热量传递给冷流体,蓄热体温度下降,从而达到换热的目的。

特点是结构简单,可耐高温,体积庞大,不能完全避免两种流体的混和。

适于高温气体热量的回收或冷却。

如回转式空气预热器。

间壁式换热器:所谓间壁式换热器是指两种温度不同的流体在固定壁面相隔的空间内流动,通过两侧流体与避免的对流换热及避免的导热而进行的热量传递的换热器。

参与换热的两种流体不会混合,传递过程连续而稳定的进行。

如各种管壳式、板式结构的换热器。

按传热面形状和结构分:管式换热器:通过管子壁面进行传热的换热器。

按传热管的结构形式可分为管壳式换热器、蛇管式换热器、套管式换热器、翅片式换热器等。

结构坚固、可靠、适应性强、易于制造、能承受较高操作压力和温度。

在高温、高压和大型换热器中,管式换热器仍占绝对优势,是目前使用最广泛的一类换热器。

换热效率、结构紧凑性、单位传热面积的金属消耗等方面不如其他新型换热器。

板式换热器:通过板面进行传热的换热器。

按传热板的结构形式可分为平板式、螺旋板式、板翅式、热板式换热器等。

特殊形式换热器:根据工艺特殊要求而设计的具有特殊结构的换热器。

如回转式、热管、同流式换热器等。

蛇管式换热器:a.沉浸式蛇管结构简单,造价低廉,操作敏感性较小,管子可承受较大流体介质压力。

管外流体流速很小,因而传热系数小,传热效率低,需要的传热面积大,设备显得笨重。

常用于高压流体冷却、反应器的传热元件,容器加热。

b.喷淋式蛇管套管式换热器:结构简单,适应广,传热面弹性大;两侧流体均可提高流速,两侧传热系数高。

管壳式换热器强化传热技术概述管壳式换热器是一种广泛应用于化工、石油、能源等领域的传热设备。

在传统的管壳式换热器中,传热效率往往受到传热面积、换热系数、导热系数等因素的限制。

为了提高传热效率,强化传热技术应运而生。

本文将介绍管壳式换热器强化传热技术的基本原理和应用。

管壳式换热器是一种广泛应用于化工、石油、能源等领域的传热设备。

它主要由壳体、传热管束、管板、折流板等组成。

在管壳式换热器中,两种不同的介质通过传热管束进行热量交换。

管束中的传热介质通过热对流和热传导两种方式将热量传递给管壁,管壁再将热量传递给另一种介质,从而实现两种介质之间的热量交换。

强化传热技术的原理主要包括:增加传热面积、提高换热系数、降低导热系数和增大比热容等。

这些因素共同影响着传热效率。

增加传热面积可以通过采用具有高导热系数的材料、增加传热管的数量或改变传热管的形状等方式实现。

提高换热系数可以通过改变流体的流动状态、减小流体的层流底层厚度、增加流体的湍流度等方式实现。

降低导热系数可以通过在管壁涂覆低导热系数的涂层、采用高导热系数的材料等方式实现。

增大比热容可以通过改变流体的流动速度、增加流体的浓度差等方式实现。

强化传热技术在管壳式换热器中的应用广泛,以下举几个例子:(1)蒸发:在蒸发过程中,强化传热技术可以有效地提高加热器的传热效率,减小能耗,降低生产成本。

例如,采用高频扰动技术可以增加液体的湍流度,减小传热膜系数,从而减少蒸发时间,提高蒸发效率。

(2)冷凝:在冷凝过程中,强化传热技术可以促进水蒸气与冷却水之间的热量交换,提高冷凝效率。

例如,采用细小肋片管可以增加传热面积,同时采用螺旋肋片管可以增加流体的扰动程度,减小传热膜系数,从而提高冷凝效率。

(3)受热面积增大:通过改变管束的排列方式或增加管束数量,可以增大管壳式换热器的受热面积。

采用多程管束可以增加壳程受热面积,同时采用小直径管束可以增加程数,从而进一步提高受热面积。

强化传热技术在管壳式换热器中具有广泛的应用前景,它可以有效地提高换热效率、减小能耗、降低生产成本,同时也可以延长设备的使用寿命。

换热器的强化传热所谓换热器传热强化或增强传热是指通过对影响传热的各种因素的分析与计算,采取某些技术措施以提高换热设备的传热量或者在满足原有传热量条件下,使它的体积缩小。

换热器传热强化通常使用的手段包括三类:扩展传热面积(F );加大传热温差;提高传热系数(K )。

1 换热器强化传热的方式1.1 扩展传热面积F扩展传热面积是增加传热效果使用最多、最简单的一种方法。

在扩展换热器传热面积的过程中,如果简单的通过单一地扩大设备体积来增加传热面积或增加设备台数来增强传热量,不光需要增加设备投资,设备占地面积大、同时,对传热效果的增强作用也不明显,这种方法现在已经淘汰。

现在使用最多的是通过合理地提高设备单位体积的传热面积来达到增强传热效果的目的,如在换热器上大量使用单位体积传热面积比较大的翅片管、波纹管、板翅传热面等材料,通过这些材料的使用,单台设备的单位体积的传热面积会明显提高,充分达到换热设备高效、紧凑的目的。

1.2 加大传热温差Δt加大换热器传热温差Δt是加强换热器换热效果常用的措施之一。

在换热器使用过程中,提高辐射采暖板管内蒸汽的压力,提高热水采暖的热水温度,冷凝器冷却水用温度较低的深井水代替自来水,空气冷却器中降低冷却水的温度等,都可以直接增加换热器传热温差Δt。

但是,增加换热器传热温差Δt是有一定限度的,我们不能把它作为增强换热器传热效果最主要的手段,使用过程中我们应该考虑到实际工艺或设备条件上是否允许。

例如,我们在提高辐射采暖板的蒸汽温度过程中,不能超过辐射采暖允许的辐射强度,辐射采暖板蒸汽温度的增加实际上是一种受限制的增加,依靠增加换热器传热温差Δt只能有限度的提高换热器换热效果;同时,我们应该认识到,传热温差的增大将使整个热力系统的不可逆性增加,降低了热力系统的可用性。

所以,不能一味追求传热温差的增加,而应兼顾整个热力系统的能量合理使用。

1.3 增强传热系数(K)增强换热器传热效果最积极的措施就是设法提高设备的传热系数(K)。