第三章表面摩擦和磨损

- 格式:ppt

- 大小:484.50 KB

- 文档页数:54

第三章切削与磨削原理3.1 切屑的形成过程学习目标:本节主要讨论金属材料的切削过程,并对硬脆非金属材料的切削过程进行简单介绍。

学习本节必须研究切屑形成过程的物理本质及其变形规律,熟悉不同切屑类型以及切屑控制方法。

3.1.1 切屑的形成过程切屑的形成工件上切屑层的金属材料,在刀具前刀面的推挤作用下发生了塑性变形,最后沿某一面剪切滑移形成了切屑。

切屑形成的过程切屑形成的过程实质是切削层受到前刀面的挤压后产生的以滑移为主的塑性变形过程。

切屑形成过程动态演示被切金属的受力变形分析由图3-2塑性金属(紧靠刀尖前面的被切金属层及切屑)的切屑根部金相照片可知,刀尖前面的金属晶粒变成为沿某一方向倾斜的纤维状结构,发生了极大的剪切变形,且剪切区内的剪切线与自由表面的交角约为45°(符合塑性力学理论)。

一般这一变形区的宽度仅为0.02~0.2mm。

切削速度愈高,宽度愈小。

因此可以将变形区视为一个剪切平面,称为剪切面,剪切面与切削速度夹角以φ表示,称为剪切角。

如图3-3所示。

金属除在剪切区发生显著变形外,还形成3个变形区,如图3-4所示。

图3-4说明:一般将剪切区称为第一变形区,其位置如图中Ⅰ所示,靠前刀面处称为第二变形区,如图中的Ⅱ。

由图3-2可看出,在已加工表面处也发生了显著的变形,方格已纤维化,这是已加工表面受到切削刃和后刀面的挤压和摩擦造成的。

这一部分一般称为第三变形区,如图中的Ⅲ。

3.1.2 切屑变形程度的表示方法剪应变ε切削过程中金属的塑性变形主要集中于第一变形区,且主要形式是剪切滑移,因而其变形量可用剪应变ε来表示,如图3-5所示。

..........(3-1)根据图中所示的几何关系,可导出剪应变ε和剪切角φ的关系:.......................(3-2)按此式计算,剪切角愈小,剪切变形量愈大,即切屑变形愈大。

变形系数Λh由于切削时金属的塑性变形,使切下的切屑厚度h ch通常要大于切削层厚度h D,而切屑长度l ch却小于切削长度l c,如图3-6所示。

汽车的磨擦、磨损与润滑一、概述摩擦、磨损与润滑是汽车在制定、制造、使用与修理中不可避免而又必需妥善解决的问题。

它是研究各运动部件摩擦副表面摩擦、磨损、润滑这三者互相关系的一门科学与技术。

据有关资料统计,现在世界上有不少能源以各种不同的形式消耗于摩擦损失,依据美国环保局(EPA)测得的典型汽车能量分布状况可知,燃料能量消耗在汽车各种摩擦损失上的比例,活塞摩擦损失占3.0%,发动机其它摩擦损失占4.5%,变速器摩擦损失占1.5%,车轴摩擦损失占1.5%,总计占10.5%,亦即燃料的热能中有10.5%消耗在汽车的各种摩擦损失中。

摩擦不仅消耗能量,而且伴随着磨损的产生。

依据使用和试验统计,汽车零部件的主要失效形式是磨损,磨损型的故障约占50%。

其中,磨损造成的故障在发动机总成故障中占47.2%:在变速器故障中占65.3%:在驱动桥故障中占72.9%……由于磨损型故障而带来的修理费用约占汽车使用费用总数的25%。

由此可见,摩擦带来能量的损失,磨损产生材料的损耗和零部件的失效,而降低摩擦损失、减少磨损、延长车辆使用寿命的重要措施和有效途径就是润滑。

二、润滑的功能每辆汽车都是围绕完成某一功能而由许多互相依赖、互相作用的构件和零件组合而成的一个系统。

汽车在运行中,由于受到外部环境的干扰和内部因素的作用,在功能转换过程中,由于各种矛盾的对抗而产生摩擦和磨损,同时,因摩擦磨损引起系统的功能变化,导致各单元的尺寸发生变化,造成精度下降、功能降低、严重时会引发故障和事故。

由图1可见,在输入变量一定的状况下,假设要提升有用输入,就必需设法降低损耗输出,为此,对汽车用户来说,除正确调整各部间隔和操作外,简单而有效的办法是正确地进行润滑,充分发挥润滑剂的作用,这是降低损耗输出最有效、具体而经济的方法。

润滑的功能、价值和成本间的关系为:价值=功能/成本价值是把润滑剂加入到运动体之间形成一层具有一定强度的油膜,减少机件的磨损,降低能源消耗,确保机件正常运转,提升有用输出。

摩擦学与表面技术研究第一章概论摩擦学与表面技术是机械设计与制造中非常重要的一个领域。

摩擦学研究了物体间的摩擦、磨损及润滑等现象,而表面技术则探讨了如何通过表面工艺的改变来提高材料的性能。

在机械制造中,这两个方面的研究对于提高机件效率、延长机器寿命、节约能源等方面有着至关重要的作用。

在本文中,我们将分别介绍摩擦学和表面技术的相关知识。

第二章摩擦学摩擦学是研究两个物体接触后互相阻碍相对运动,并伴随着能量的损失的现象及其机制。

摩擦学主要包括三个方面:实验摩擦学、理论摩擦学和应用摩擦学。

实验摩擦学是通过实验手段来研究摩擦学现象的一门学科。

实验摩擦学经常需要进行的试验包括摩擦系数测定、磨损实验、润滑实验等。

在试验摩擦学中,科学家们研究了很多现象,如摩擦系数的变化规律、表面形貌的影响、润滑膜的形成及断裂等。

这些实验研究为发展理论摩擦学打下了坚实的基础。

理论摩擦学是指通过数学和物理方法来研究摩擦学现象的一门学科。

理论摩擦学可以分为微观和宏观两个方面。

微观理论摩擦学主要研究物体表面的原子层级接触和摩擦机理,包括材料的力学性质、表面电荷的分布、几何形态等。

而宏观理论摩擦学则侧重于宏观力学现象的研究,如不同材料之间的摩擦现象、低温下的摩擦等。

应用摩擦学是通过理论和实验研究来解决实际工程问题的应用研究。

应用摩擦学涉及的范围很广,如机械制造、摩擦密封、磨料磨损、润滑和摩擦材料等。

应用摩擦学在实际中有着广泛的应用,提高了机械制造的效率和质量。

第三章表面技术表面技术是指通过表面工艺对材料表面进行改进的一门学科。

表面技术的目的是改善材料表面功能,提高其机械性能和化学性能,从而满足不同的工程需求。

表面技术包括表面涂层、表面改性和表面管理。

表面涂层是指在材料表面形成一层功能涂层,以提高材料的性能。

表面涂层可以是金属涂层、陶瓷涂层或者有机涂层等。

例如,通过表面涂层可以增加零件的抗磨损性、耐腐蚀性和防护性等。

表面改性是指通过物理或化学方法改变材料表面的物理结构和化学成分,以提高材料的性能。

磨损的类型磨损机理表面疲劳磨损形成及影响因素磨损实际是接触表面随着时间增加和载荷作用损伤的累积过程。

自然界中不论机械零件,还是人造关节都存在着磨损。

可以说,磨损无处不在。

它直接影响着机器的运转精度和寿命。

据统计,每年全世界生产总值的近五分之二被摩擦磨损消耗掉了。

因此,开展系统的摩擦学设计,尽量减少或消除磨损,对人类具有重大意义。

前苏联学者进一步较全面地提出了区分磨损类别的方法。

他将磨损分为三个过程,依次为表面的相互作用两体摩擦表面的相互作用可以是机械的或分子的。

机械作用包括弹性变形、塑性变形和犁沟效应,可以是两体表面的粗糙峰直接啮合引起的,也可以是夹在中间的外界磨粒造成的。

表面分子的作用包括相互吸引和粘着,前者作用力小于后者。

表面层的变化在表面摩擦的作用下,表面层将发生机械的,组织结构的及物理的和化学的变化,这是由于表面变形、摩擦温度和环境介质等因素的影响造成的。

表面层的塑性变形会使金属冷作硬化而变脆,反复的弹性变形会使金属出现疲劳破坏。

摩擦热引起的表面接触高温可以使表层金属退火软化,而接触后急剧冷却将导致再结晶或固溶体分解。

外界环境的影响主要表现为介质在表层的扩散,包括氧化和其他化学腐蚀作用,因而会改变金属表面层的组织结构。

表面层的破坏形式有擦伤、点蚀、剥落、胶合、微观磨损。

近年来的研究普遍认为, 按照不同的机理对磨损来进行分类是比较恰当的。

通常可将磨损划分为个基本类型粘着磨损、磨粒磨损、表面疲劳磨损和腐蚀磨损。

虽然这种分类还不十分完善, 但概括了各种常见的磨损形式。

磨损机理通常从机理上可以把磨损分为粘着磨损,磨粒磨损,表面疲劳磨损,侵蚀磨损,腐蚀磨损和热磨损等。

粘着磨损相对运动的表面因存在分子间的吸引而在表面的微观接触处产生粘着作用,当粘着作用的强度大于材料内部的联接强度时,经过一定周期的接触就会产生磨损。

粘着磨损的磨损度常常是压力的函数,低压软表面或高压下都会产生严重的粘着磨损。

对于可以认为是同类材料的摩擦副表面,磨损常数趋于较大值,因为粘着作用的实质是原子或分子间产生了融合。

第三章 磨擦、磨损及润滑(一)教学要求掌握摩擦副分类及基本性质、磨损过程和机理及润滑的类型及润滑剂类型。

(二)教学的重点与难点摩擦副基本性质和典型磨损过程(三)教学内容§3—1 摩擦摩擦——两接触的物体在接触表面间相对滑动或有一趋势时产生阻碍其发生相对滑动的切向阻力,——这种现角叫磨擦磨损——由于摩擦引起的摩擦能耗和导致表面材料的不断损耗或转移,即形成磨损。

使零件的表面形状与尺寸遭到缓慢而连续破坏→精度、可靠性↓效率↓直至破坏润滑——减少摩擦、降低磨损的一种有效手段。

摩擦学(Tribology )——包含力学、流变学、表面物理、表面化学及材料学、工程热物理学等学科,是一门边缘和交叉学科。

摩擦 内摩擦——发生在物质内部外摩擦——两个相互接触表面之间的摩擦接运动状态——摩擦 静摩擦——仅有相对滑动趋势时的摩擦动摩擦本节只讨论金属摩擦副的滑动摩擦根据摩擦面间存在润滑剂的状况,干摩擦 ——最不利滑动摩擦 边界摩擦(边界润滑) ——最低要求流体摩擦(流体润滑) ——如图3-1所示混合摩擦(混合润滑) ——最理想各种状态下的摩擦系数见表3-1,图3-2为摩擦特性曲线p v f /ηλ=-的关系。

一、干摩擦——两摩擦表面直接接触,不加入任何润滑剂的摩擦而实际上,即使很洁净的表面上也存在脏污膜和的氧化膜,∴实际f 比在真空中测定值小很多。

摩擦理论:①库仑公式 n f fF F =(n F —法向力)——至今沿用机理:②机械摩擦理论→认为两个粗糙表面接触时,接触点相互啮合,摩擦力为啮合点问切向阻力的总和,表面越粗糙,摩擦力就越大。

但不能解释光滑表面间的摩擦现象——表面愈光滑、接触面越大,f F 越大,且与滑动速度V 有关。

③新理论:分子—机械理论、能量理论、粘着理论—常用简单粘着理论:如图3-3所示,摩擦副真实接触面积Ar 只有表现接触面积A 的百分之一和万分之一,)10000~100/(A Ar =,∴接触面上压力很大,很容易达到材料的压缩屈服极限sy σ→产生塑性流动→接触面↑,∴n F ↑应力并不升高 ∴sy nF Ar σ= (3-1)接触点塑性变形后→脏污膜遭破坏,容易使基本金属产生粘着现象→产生冷焊结点→滑动时,先将结点切开,设结点的剪切强度极限为B τ,则摩擦力为B sy nB r f F A F τστ== (3-2) ∴金属摩擦系数syB n fF F f στ== (3-3) B τ 两接触金属中较软者的剪切强度——剪切发生在软金属站界面的剪切强度极限B f f B ττττ<<=,(脏污表面)——剪切发生在结点金属上 sy σ——较硬的基本材料的压缩屈服极限∵大多数金属sy B στ/很相近,∴f 很相近∴降低摩擦系数的措施:在硬金属基体表面涂覆一层极薄的软金属(使)sy σ取决于基体材料,B τ取决于软金属。

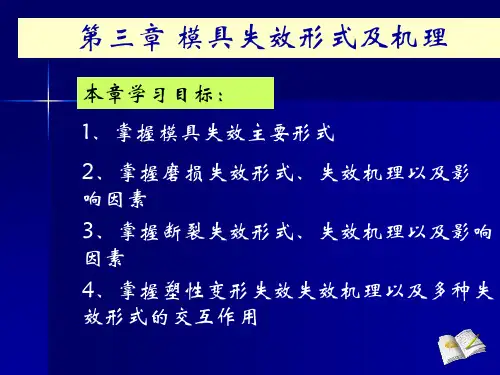

第三章磨损及磨损机理概述物体摩擦表面上的物质,由于表面相对运动而不断损失的现象称磨损。

在一般正常工作状态下,磨损可分三个阶段:a.跑合(磨合)阶段:轻微的磨损,跑合是为正常运行创造条件。

b.稳定磨损阶段:磨损更轻微,磨损率低而稳定。

c.剧烈磨损阶段:磨损速度急剧增长,零件精度丧失,发生噪音和振动,摩擦温度迅速升高,说明零件即将失效。

(如图3.1)机件磨损是无法避免的。

但,如何缩短跑合期、延长稳定磨损阶段和推迟剧烈磨损的到来,是研究者致力的方向。

影响磨损的因素很多,例如相互作用表面的相对运动方式(滑动,滚动,往复运动,冲击),载荷与速度的大小,表面材料的种类,组织,机械性能和物理-化学性能等,各种表面处理工艺,表面几何性质(粗糙度,加工纹理和加工方法),环境条件(温度、湿度、真空度、辐射强度、和介质性质等)和工况条件(连续或间歇工作)等。

这些因素的相互影响对于磨损将产生或正或负的效果,从而使磨损过程更为复杂化。

磨损过程涉及到许多不同的学科领域,由于具有跨学科的性质,至今还很难将它的规律解释清楚。

已经有很多学者对磨损进行了大量的研究。

如20世纪20年代,汤林森提出了分子磨损的概念,他认为两个粗糙表面在接触摩擦过程中相互接近,而一个表面上的原子被另一个表面俘获的现象就是磨损。

霍尔姆在上述基础上作了进一步的发展,他指出摩擦材料的压缩屈服极限σb(即硬度)对耐磨性的影响很大。

50年代初,奥贝尔(Oberle)从表层材料的机械破坏着眼,联系“切削”过程来解释磨损,他认为影响磨损的主要因素除硬度H外,还有材料的弹性模量E。

处在弹性极限内的,变形越大,机械破坏越少,并提出用模数(m=E/H×105)来反映材料的耐磨性,m值高则耐磨性好。

冯(Feng)提出了机械性质相近的两表面上机械嵌锁作用导致界面上既粘连又犁削的观点。

布洛克(Blok)认为软钢表面变得粗糙和发生塑性变形,是由于应力过高而引起的。

拉宾诺维奇认为表面能与材料硬度之比,对于磨损是一个重要因素,它可能影响磨屑的大小。