炼钢连铸讲义1

- 格式:doc

- 大小:144.50 KB

- 文档页数:15

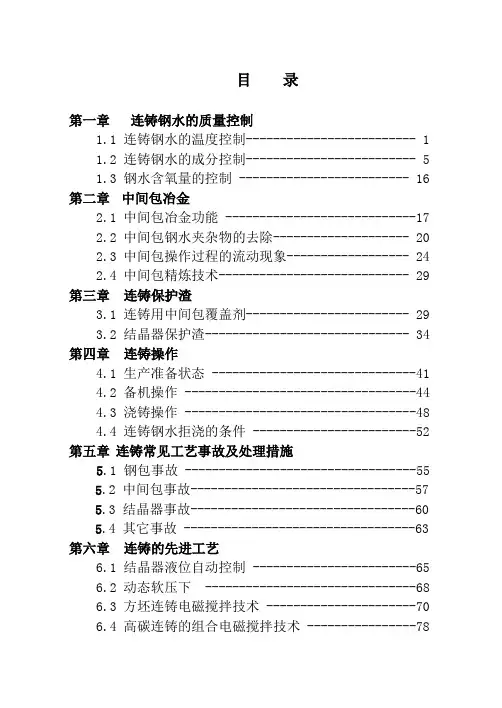

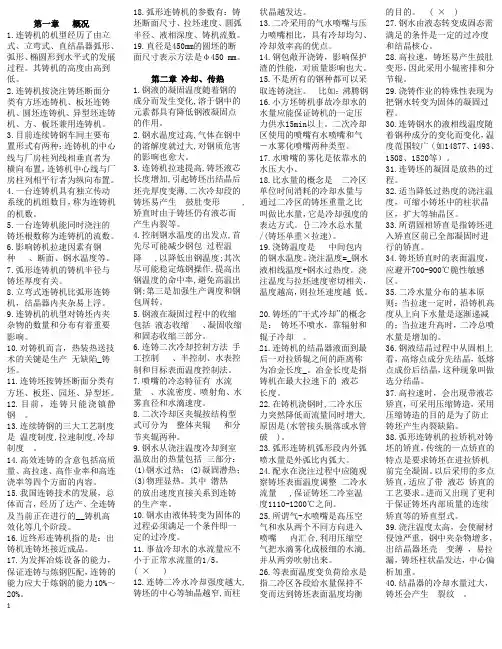

目录第一章连铸钢水的质量控制1.1 连铸钢水的温度控制------------------------- 11.2 连铸钢水的成分控制------------------------- 51.3 钢水含氧量的控制 ------------------------- 16 第二章中间包冶金2.1 中间包冶金功能 ----------------------------172.2 中间包钢水夹杂物的去除-------------------- 202.3 中间包操作过程的流动现象------------------ 242.4 中间包精炼技术---------------------------- 29 第三章连铸保护渣3.1 连铸用中间包覆盖剂------------------------ 293.2 结晶器保护渣------------------------------ 34 第四章连铸操作4.1 生产准备状态 ------------------------------414.2 备机操作 ----------------------------------444.3 浇铸操作 ----------------------------------484.4 连铸钢水拒浇的条件 ------------------------52 第五章连铸常见工艺事故及处理措施5.1 钢包事故 ----------------------------------555.2 中间包事故---------------------------------575.3 结晶器事故---------------------------------605.4 其它事故 ----------------------------------63第六章连铸的先进工艺6.1 结晶器液位自动控制 ------------------------656.2 动态软压下 -------------------------------686.3 方坯连铸电磁搅拌技术 ----------------------706.4 高碳连铸的组合电磁搅拌技术 ----------------78第一章连铸钢水的质量控制与传统的模铸相比,连铸对钢水质量有着严格的要求,它既要保证稳定适宜的钢水温度和脱氧程度,以满足可浇性;又要最大限度地降低钢中S、P杂质及气体含量,以确保连铸的顺行和铸坯质量的提高,保证合格钢水的及时供应,是提高连铸生产的基础和前提。

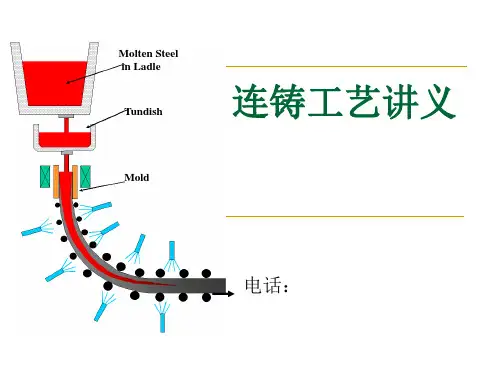

第一章概况1.连铸机的机型经历了由立式、立弯式、直结晶器弧形、弧形、椭圆形到水平式的发展过程。

其铸机的高度由高到低。

2.连铸机按浇注铸坯断面分类有方坯连铸机、板坯连铸机、圆坯连铸机、异型坯连铸机、方、板坯兼用连铸机。

3.目前连续铸钢车间主要布置形式有两种:连铸机的中心线与厂房柱列线相垂直者为横向布置,连铸机中心线与厂房柱列相平行者为纵向布置。

4.一台连铸机具有独立传动系统的机组数目,称为连铸机的机数。

5.一台连铸机能同时浇注的铸坯根数称为连铸机的流数。

6.影响铸机拉速因素有钢种、断面、钢水温度等。

7.弧形连铸机的铸机半径与铸坯厚度有关。

8.立弯式连铸机比弧形连铸机,结晶器内夹杂易上浮。

9.连铸机的机型对铸坯内夹杂物的数量和分布有着重要影响。

10.对铸机而言,热装热送技术的关键是生产无缺陷_铸坯。

11.连铸坯按铸坯断面分类有方坯、板坯、园坯、异型坯。

12.目前,连铸只能浇镇静钢。

13.连续铸钢的三大工艺制度是温度制度,拉速制度,冷却制度。

14.高效连铸的含意包括高质量、高拉速、高作业率和高连浇率等四个方面的内容。

15.我国连铸技术的发展,总体而言,经历了达产、全连铸及当前正在进行的__铸机高效化等几个阶段。

16.近终形连铸机指的是:出铸机连铸坯接近成品。

17.为发挥冶炼设备的能力,保证连铸与炼钢匹配,连铸的能力应大于炼钢的能力10%~20%。

18.弧形连铸机的参数有:铸坯断面尺寸、拉坯速度、圆弧半径、液相深度、铸机流数。

19.直径是450mm的圆坯的断面尺寸表示方法是φ450 mm。

第二章冷却、传热1.钢液的凝固温度随着钢的成分而发生变化,溶于钢中的元素都具有降低钢液凝固点的作用。

2.钢水温度过高,气体在钢中的溶解度就过大,对钢质危害的影响也愈大。

3.连铸机拉速提高,铸坯液芯长度增加,引起铸坯出结晶后坯壳厚度变薄,二次冷却段的铸坯易产生鼓肚变形 ,矫直时由于铸坯仍有液芯而产生内裂等。

4.控制钢水温度的出发点,首先尽可能减少钢包过程温降 ,以降低出钢温度;其次尽可能稳定炼钢操作,提高出钢温度的命中率,避免高温出钢;第三是加强生产调度和钢包周转。

第一部分转炉炼钢工艺与设备第一节转炉炼钢简介(1课时)1、氧气顶吹转炉的发展1856年英国人亨利.贝塞麦,发明了酸性空气底吹转炉,(去P、S差),同时提出纯氧炼钢。

1878年德国人,托马斯发明碱性空气底吹转炉。

二战后随着制氧技术的发展,采用纯氧炼钢成为可能,推动了炼钢技术的飞速发展。

1952年,奥地利钢铁公司在林茨(LinZ)、1953年在多那维茨(Donawiz)分别分别建成了30吨氧气顶吹转炉车间,又叫L-D转炉。

我国于1951年实验空气侧吹转炉,1954年进行顶吹试验,1964年12月26日,首钢30吨转炉车间建成。

20世纪80年代,宝钢从日本引进70年代末技术,建成我国最大的300t转炉,以后首钢、武钢、鞍钢….陆续建成了210t、250t等大型转炉,钢产量大幅度提高,连续10年位居世界首位,去年钢产量达到4.9亿吨,比06年增加7000万吨。

占世界钢产量的40%。

2、炼钢的基本方法氧气顶吹转炉炼钢(LD转炉)--以氧化元素放热为热量来源。

电炉炼钢:以电能为热量来源,目前也在采用铁水、氧枪吹氧等工艺,后期还原。

平炉炼钢:以重油等为主要热源。

3、什么是钢、铁钢:C含量在0.0218%--2.11%之间的铁碳合金。

加工性能好,柔软,含杂质少,用途广泛。

铁:C含量在2.11%以上的为工业纯铁。

脆,不易加工,用途小。

,工业纯铁:C含量在0.0218%以下的称为工业纯铁。

4、炼钢的基本任务:脱碳、脱磷、脱硫、脱氧、去除有害气体和夹杂、提温、调整成分5、氧气顶吹转炉炼钢的优点:(1)吹炼速度快、生产率高:脱碳速度0.4-0.6%/min,冶炼周期20-40分钟。

电炉:3小时,目前50分钟左右。

(2)品种多、质量好:可冶炼全部平炉钢种及大部分电炉钢种。

(3)成本低,原材物料消耗少。

(4)基建投资少,建设速度快。

(5)易于连铸匹配,易实现自动化。

6、钢的五大元素:C、Si、Mn、P、S7、我厂设备装备情况:百吨车(2台) 80t天车铁水罐(60t)——————→600t混铁炉(2座)→50t铁水包—————→60t转炉→150t石灰窑80t天车60吨钢包→合金微调———→150*150方坯连铸机(2台)→连铸坯→轧钢(一轧、二轧)第二节炼钢用原材物料(2课时)原材料是炼钢的基础,原材料质量的好坏对炼钢工艺和钢的质量有直接的影响,所以必须大力提倡精料炼钢。

主要包括:主原料、辅原料和其它材料。

1、主原料:铁水、废钢、铁块1、1、铁水:占转炉装入量的70%-100%,铁水的物理热和化学热是转炉炼钢的基本热源,对铁水质量的要求为:1、1、1、铁水温度:要求有一定的铁水温度,必须大于1250℃,我厂在1350℃左右。

1、1、2、铁水成分:转炉可适应各种成分的铁水,但为确保顺行,铁水成分必须含量适当和稳定。

(1)Si:是转炉的重要发热元素之一,也是石灰消耗的决定性元素,因此不是越高越好,正常情况下在0.4%-0.8%之间。

Si高的危害:①增加渣料消耗、渣量大。

②易引起喷溅,加大金属损失③加剧对炉衬的侵蚀④影响前期化渣和成渣速度。

(2)Mn:含Mn高对冶炼有利,能促进初期渣早化,易去P、S,减少粘枪,降低合金消耗。

一般为0.2%-0.4%。

(3)P:有害元素,大力去除。

(4)S:除易切削钢外,S是有害元素,S主要来自于原料(铁水、铁块、溶剂等),转炉为氧化性气氛,去S率有限(35-40%),必须控制原料质量。

1、1、3、铁水除渣:铁水渣中SiO2、S含量很高,因此必须采取除渣措施,减少进入转炉。

一般要求小于0.5%。

1、2、废钢:是重要的、稳定的冷却剂,占装入量的30%以下,对废钢的质量要求为:①合适的块度:包括尺寸和单重。

②必须分类存放,避免稀有金属浪费。

③严禁密闭容器、爆炸物、有毒物品、耐材等混入。

④必须干燥、无油污。

1、3、生铁块:是目前主要的冷却剂,冷却效果不如废钢,与废钢搭配使用。

铁块成分必须控制好,尤其是S含量。

2、辅原料:造渣剂、铁合金(脱氧剂)2、1、造渣剂2、1、1、石灰:是炼钢主要的造渣材料,具有脱S、P的能力,占造渣材料的70%左右,石灰质量的好坏对炼钢有很大影响。

对石灰质量的要求:(1)有效CaO含量要高(2)SiO2、S含量要低(3)适当的块度(4)石灰的活性度:是石灰反应能力的标志,是衡量石灰质量的重要参数。

(高;能力强,成渣速度快。

)活性石灰:在回转窑或新型窑内,处于1150-1250℃较低温度下焙烧的石灰,气孔率高达40%以上,呈海绵状,体积密度小(1.7-2.0g/cm3),比表面积大(0.5-1.3m3/g),晶粒细小。

这种石灰反应能力强,称为软烧石灰或活性石灰。

2(过)烧率较高。

2、1、2、轻烧白云石由生白云石(CaMg(CO2)2)经焙烧后得到轻烧白云石,20世纪60年代开始应用,其目的是保持渣中一定的MgO 含量,减少炉渣对炉衬的侵蚀,提高炉龄。

2、1、3、萤石主要成分为CaF2,是造渣的助溶剂,可在短时间内帮助化渣,改善炉渣流动性。

但加入量过大,会造成泡沫化严重,易喷溅,损害炉衬,还会造成环境污染。

2、1、4、铁矿石(褐铁矿)主要成分为Fe2O3,熔化后被还原,产生大量的FeO,促进化渣,同时吸收大量的热。

因此,铁矿石(褐铁矿)在促进化渣的同时,起到很大的冷却作用,冷却效果是废钢的3倍。

但由于含一定量的SiO2,因此需补加部分石灰。

质量要求:Fe2O3≥56% SiO2≤10% 块度:10-50mm2、2、铁合金(脱氧剂)吹炼终点,出钢过程中,必须脱除钢中多余的氧,并调整成分达到钢种规格要求,必须向钢中加入脱氧剂和铁合金。

主要的铁合金:MnFe、MnSi、SiFe、NeFe、C线、Mn线…主要的脱氧剂:CaBaAISi、AI、CaSi、FeAISi…3、其它材料3、1、氧气:由制氧机分离空气而得,含氧在99.6%以上,是铁水中各种元素的氧化剂。

要求脱除水分,氧压要稳定。

3、2、增碳剂:出钢时,为达到钢种碳含量要求,需加入增碳剂增加钢水中的碳含量。

其固定碳含量不小于95%,粒度在3-5mm之间,不宜太大或太小。

必须准确称量入袋。

主要有:沥青焦、石油焦、无烟煤等3、3、焦碳:开新炉时用于烘炉。

第三节转炉炼钢工艺(8课时)1、炼钢的基本任务1、1、脱碳:将铁水中碳含量由4%左右降低到1.7%以下。

1、2、脱P、S:钢中P、S含量过高分别引起钢的热脆和冷脆,因此必须将P、S含量降低到钢种要求以下。

1、3、脱氧:钢中氧含量过高,不仅会增加钢的热脆性,而且会形成大量的氧化物夹杂。

1、4、去除钢中有害气体:钢中H、N分别会引起钢的氢脆和时效性。

1、5、去除夹杂:夹杂物的存在会破坏钢基体的连续性,从而降低钢的力学性能。

1、6、提温:要最终完成浇注过程,必须使钢水达到一定的温度。

1、7、合金化:要使钢成分达到所炼钢种的要求,确保钢的机械性能。

2、一炉钢在吹炼过程中成分的变化2、1、吹炼前期:Fe、Si、Mn被大量氧化,Si、Mn降到很低。

其主要反应式为:[Fe]+1/2{O2}=(FeO) 2(FeO)+1/2{O2}=(Fe2O3)[Si]+ { O2}=(SiO2) [Si]+2 (FeO)= (SiO2)+ [Fe][Mn]+ 1/2{O2}=(MnO) [Mn]+2 (FeO)= (MnO2)+ [Fe]Fe、Si、Mn的氧化均为放热反应,放出大量的热,提高温度。

2、2、C的氧化:Si、Mn被氧化的同时,C少量氧化,当Si、Mn氧化基本结束时,温度达到1450℃左右,C的氧化速度迅速提高,中期达到最快,后期又有所下降。

其主要反应为:[C]+ 1/2{O2}={CO} [C]+(FeO)= {CO} +[Fe][C]+ {O2}={CO2}2、3、P的去除:由于碱性氧化性炉渣的迅速形成,吹炼40%左右时间时,P就降低到0.02%以下,冶炼中后期,由于温度的不断提高和脱氧合金化,发生回P现象。

其主要反应为:2[P]+ 5(FeO)+3(CaO)=(3 CaO.P2O5)+ [Fe]2[P]+ 5(FeO)+4(CaO)=(4 CaO.P2O5)+ [Fe]2、4、S的去除:前期不明显,中后期高碱度活性渣形成后,随温度的提高,S得以部分去除。

其主要反应为:[FeS]+(CaO)=(FeO)+(CaS) [FeS]+(MnO)=(FeO)+(MnS)(CaS)+3(Fe2O3)={SO2}+6(FeO)+ (CaO)3、一炉钢的冶炼过程根据金属成分、炉渣成分、熔池温度的变化,吹炼过程大致分为以下几个阶段:3、1、吹炼前期:(Si、Mn氧化期)早化渣,多去P,均匀升温3、2、吹炼中期:(C的氧化期)控制好C、O反应均衡的进行,在均匀脱碳的同时继续去除P、S。

(控制返干和喷溅)3、3、吹炼后期:(终点控制)在拉碳的同时,确保钢中P、S含量合乎要求,钢水温度达到放钢要求,控制好炉渣的氧化性。

3、4、拉碳后,测温、取样,若成分、温度合格,便可出钢,在出钢过程中进行脱氧合金化。

3、5、放钢完毕,观察炉衬状况,进行溅渣护炉操作,组织下一炉生产。

4、转炉冶炼过程的五大制度装入制度、造渣制度、供氧制度、温度制度、终点控制及脱氧合金化。

4、1、装入制度:就是确定转炉合理的装入量、合适的铁水、废钢比。

4、1、1、装入制度不合理的危害装入量过大:喷溅严重,化渣困难,延长吹炼时间,吹损大,炉衬寿命降低。

装入量过小:熔池变浅,冲击炉底,产量低。

4、1、2、确定装入量时应考虑的因素(1)要有合适的炉熔比:转炉的工作容积V(m3)与公称吨位T(t)之比,称为炉容比,即V/T(m3/t)。

冶炼过程中应根据铁水成分、冷却剂种类、氧枪喷头结构等因素适当调整装入量,保持合适的炉容比。

大转炉炉容比可小些,小转炉可大些。

我厂:V:42.98 T:60 V/T:7.163(2)合适的容池深度:(3)与连铸生产相匹配。

4、1、3、类型:定量装入、定深装入、分阶段定量装入4、2、供氧制度:使氧气流股最合理的供给熔池,创造良好的物理、化学反应条件。

包括确定合理的喷嘴结构、供氧强度、氧压和枪位操作。

4、2、1、氧枪:由喷嘴、枪身两部分组成,并通水冷却。

喷嘴由紫铜锻造后切削加工而成,也有直接铸造成型的。

枪身为无缝钢管,由三层套装在一起组合而成,内层为氧气通道,中层和外层分别为冷却水的进水和出水通道。

喷嘴与枪身通过焊接连接。

4、2、2、喷嘴的类型及特点:(1)类型:单孔喷嘴和多孔喷嘴(3、4、5、6、8..)(2)喷嘴的结构:拉瓦尔管型结构,即收缩-扩张型。

其特点是能够把压力能最大限度的转化成速度能,获得最大流速(超音速)的氧射流,因而被广泛应用。

(3)马赫数:(Ma)是指气体的流速V与音速a之比,即:Ma=V/aMa<1,亚音速 Ma=1,音速 Ma >1,超音速(4)喷嘴是压力-速度的能量转换器,也就是将高压低速氧气流转化成低压高速的氧射流。